年产1000吨苯甲醛工艺的设计

1_8万吨_年甲醛生产装置工艺设计_王哲勤

王哲勤 朱铁男 王艳 华 1.8 万吨/ 年甲醛生产装置工艺设计

学术论 坛

根据生产指标得应生成的甲醛量为 :

7.06×30=211.80kg/ h 则:

主反应中的甲醛量为 :

513.89-211.80=302.09kg/ h

则副反应中的耗 O2 量为 : 302.09/ 32 ×1/ 2×32=161.12kg/ h 水生成量为 :

17 .557

21 .72

0 .009

0 .00439

0 .005 0 .184 0 .002

100

0 .00316 0 .0673 0 .00113 82 .96

出料

% 1 .983 23 .092

kmol/ h 1 .38 17 .13

1 .273 39 .868 3 .284 0 .261

0 .89 31 .69 1 .66 0 .21

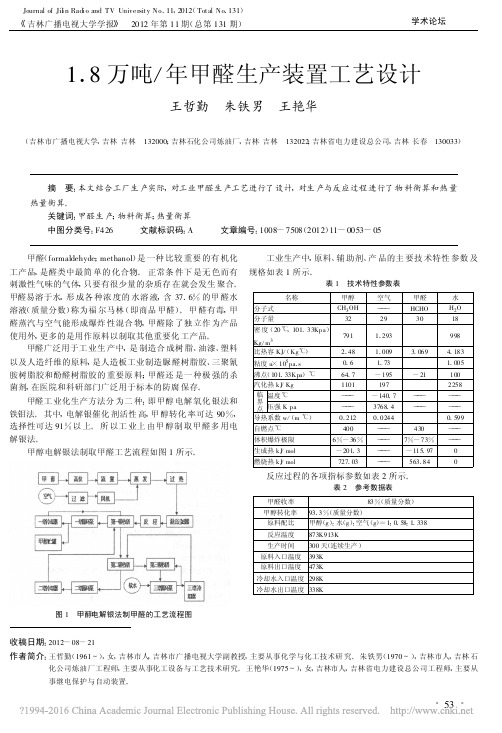

Journal of Jili n Radi o and TV Universit y N o .11 , 2012(Tot al N o.131) 《 吉林广播电视大学学报》 2012 年第 11 期(总第 131 期)

学术论坛

1 .8 万吨/年甲醛生产装置工艺设计

王哲勤 朱铁男 王艳华

(吉林市广播电视大学 , 吉林 吉林 132000 ;吉林石化公司炼油厂 , 吉林 吉林 132022;吉林省电力建设总公司 , 吉林 长春 130033)

摘 要 :本文结合工厂生产实际 , 对工业甲醛生产工艺进行了设计 , 对生产与反应过程 进行了物 料衡算和热 量 热量衡算 。

表 4 物料衡算一览表

CH3OH HCO H

O2 N2 CO2

CO H2O H2 HCO O H

1万吨年气相氧化甲苯制苯甲醛工艺设计

---------------------------------------------------------------范文最新推荐------------------------------------------------------ 1万吨年气相氧化甲苯制苯甲醛工艺设计苯甲醛是一种无色或淡黄色液体,具有苦杏仁香味,俗称苦杏仁油。

苯甲醛能进行亲核加成、羟醛缩合、康尼察洛反应、硝化和氯化等系列反应,衍生出许多化工产品。

它作为重要的精细化学中间体和原料被广泛应用于医药、食品、饮料、农药、染料等领域。

目前苯甲醛的工业生产方法主要有两种:氯化苄水解法、甲苯氧化法。

传统的甲苯氯化水解法生产苯甲醛,产品中由于含氯,其用途受到限制。

本设计使用甲苯气相空气氧化法,其反应速率快、效率高,工艺简单易于连续化生产,且所得苯甲醛不含氯,可用于精细化工业,具有良好的工业应用前景。

本设计对整个反应进行了物料恒算,热量恒算,设备选型及计算。

最后绘制了生产工艺流程图,物料流程图,车间平面布置图,车间立面布置图。

1 / 521 任务的来源4253本设计是针对甲苯进行设计,以专业基础课的学习为基础,设计合理的工艺流程,选择相应的工艺设备等。

其目的是提高解决化工产品生产车间设计实际问题的能力;掌握化工工艺流程设计、物料恒算、热量衡算、设备选型等的基本方法和步骤;从技术上的可行性与合理性两个方面树立正确的设计思想。

通过本课程设计,也提高了运用计算机设计绘图的能力。

2 设计标准本设计参考了以下国家标准和规定(1)生产过程危险品和有害因素分类与代码(GB/T13816-1992)(2)常用危险化学的分类标准(GB13690-1992)(3)压力容器中化学介质典型危害和爆炸危险程度分类(HGJ43-1991)---------------------------------------------------------------范文最新推荐------------------------------------------------------ (4)工厂防火规定(GBJ16-1987)(5)污水综合排放规定(GBJ8978)1 The source taskThis design aimed at toluene requiring us to design a reasonable process and choose the corresponding process equipments based on the study of professional basic course. Its purpose is to improve the ability of solving practical problem of the chemical products production workshop design ability and master the basic methods and procedures through chemical process design, material constant calculate, heat balance calculation,equipment selection and calculation . Through this course design, we can also improve the ability of using the design drawing of the computer.3 / 522 Design StandardsThe design references the following national standards and regulations.(1)Production of dangerous goods and harmful factors in classification and code.(GB/T13816-1992)(2)Dangerous chemical commonly used in the classification criteria. (GB13690-1992)(3)Typical chemical medium pressure vessel explosion hazards and safety levels. (HGJ43-1991)(4)Factory fire safety requirements.(GBJ16-1987)(5)Integrated wastewater discharge requirements.(GBJ8978)---------------------------------------------------------------范文最新推荐------------------------------------------------------(6)Steel pressure vessel.(GB150)(7)The standard shell and tube heat exchanger.(GB151)(8)System and Equipment layout design requirements.(HG20570)(9)Chemical plant piping design requirements.(HG/T20549)3 Design principles and key design indicators Principle:(1)Safe and reliable: the design of many chemical substances are flammable, explosive or toxic. Therefore, the design must be taken into account of all sorts of obviousand potentially dangerous and used strict regulations of national and local health and safety to ensure5 / 52little environmental pollution and the health of production personnel.2.5 车间定员.113 物料衡算123.1 反应方程式123.2 工艺要求与中试数据123.2.1 年产量与年工作日123.2.2 中试数据133.3基于中试数据计算. 133.3.1 投料量计算133.3.2 氧化反应计算14---------------------------------------------------------------范文最新推荐------------------------------------------------------ 3.3.3 氧化物料衡算143.4 总物料衡算表154 热量衡算164.1 焓的计算164.2 热容的计算164.3 反应焓的计算164.4 热量的计算164.4.1 Q1的计算164.4.2 Q2的计算174.4.3 Q3的计算177 / 524.5 反应器的容积计算184.6 反应釜的体积设计194.7设备向四周散失的热量194.8 消耗在设备各个部件及管道上的热量Q4204.9 热量衡算205 设备的选型及计算215.1 加热器215.1.1 加热器的换热面积的计算215.1.2 加热器的工艺结构尺寸的计算225.1.3 加热器的设备选型245.2 反应器25---------------------------------------------------------------范文最新推荐------------------------------------------------------ 5.2.1 反应器催化剂的填充量255.2.2 反应管长度的计算255.2.3 管束尺寸和反应管的排列265.2.4 反应器进口管口设计265.3 冷凝器265.3.1 冷凝器换热面积的计算265.3.2 冷凝器的工艺结构尺寸的计算285.3.3 冷凝器的设备选型305.4 苯甲醛精馏塔305.4.1 各类尺寸的计算309 / 521.3 苯甲醛1.3.1 苯甲醛的性质苯甲醛(英文名:Benzaldehyde;Benzoic aldehyde,别名苯醛)是一种无色或淡黄色液体,具有苦杏仁香味,俗称苦杏仁油。

【原创】年产2465万吨甲醛生产工艺设计毕业论文设计

中国矿业大学银川学院本科毕业设计(2015 届)题目年产2.5万吨甲醛生产工艺设计系别化学工程系专业煤化工年级 11级2班学生姓名魏杰指导教师张霞年月日本设计为年产2.5万吨37%甲醛水溶液的生产工艺设计,本设计采用银催化法工艺,根据设计要求对工艺流程进行了选择与论证,对整个装置进行了物料与能量的衡算,对主要设备和管道进行了设计及选型,同时对本装置安全生产与“三废”治理作了相关讨论。

关键词: 甲醛: 甲醇: 氧化: 工艺: 电解银:甲醛是重要的有机化工基础原料,是甲醇最重要的衍生物产品之一,甲醛的用途十分广泛,主要用于生产脲醛、酚醛、聚甲醛和三聚氰胺等,也用于生产医药产品、农药和染料以及消毒剂、杀菌剂、防腐剂等。

目前甲酴的生产均采用甲醇为原料,银催化剂,经空气氧化得到,其浓度为37%左右,其余为水,含甲醛40%、甲醛80%的水溶液叫做福尔马林,是常用的杀菌剂和防腐剂。

甲醛是脂肪族中的最简单的醛,化学性质十分活泼。

甲醛最早由俄国化学家A.M.Butlerov于1895年通过亚甲基二乙酯水解制得。

1868年,A.M.Hoffmann使用铂催化剂,用空气氧化甲醇合成了甲醛,并且确定了它的化学特性。

1886年Loews使用铜催化剂和1910年Blank使用银催化剂使甲醛实现了工业化生产。

1910年,由于酚醛树脂的开发成功,使甲醛工业得到了迅猛的发展。

随着甲醛工业生产的不断扩大和甲醛产品的深入研究,其生产工艺的日渐完善,对甲醛生产设备的要求也在不断提高。

工业甲醛生产典型的有机合成工艺,在我国已有近五十年的历史。

我国的甲醛生产技术无论在装置技术、催化剂的改进、还是余热利用方面都已有了长足的进步,其主要技术经济指标已过到国际上同类生产工艺先进水平。

从我国甲醛的生产现状看,结合毕业实习的相关内容,此设计采用的是银催化剂氧化生产甲醛的生产工艺流程。

在整个设计过程中,按照设计任务书的要求,对年产2.5万吨甲醛装置进行了完整的物料衡算与热量衡算,对工艺过程中的主要设备进行了较为详细的工艺计算。

年产一万吨甲苯氯化水解工艺制备苯甲醛生产车间设计

年产一万吨甲苯氯化水解工艺制备苯甲醛生产车间设计为满足年产一万吨甲苯氯化水解工艺制备苯甲醛的生产需求,设计一套高效且可靠的生产车间是至关重要的。

以下是对年产一万吨甲苯氯化水解工艺制备苯甲醛生产车间的设计建议。

首先,生产车间应具备良好的生产空间和布局设计。

车间可划分为原料储存区、生产设备区、反应区、分离区、储存区等功能区域。

每个区域应保持足够的空间,以便进行设备安装、操作和维护。

同时,合理布局不同区域之间的通道,以提高工作效率。

其次,针对甲苯氯化水解工艺特点,车间应配备相应的生产设备。

设计时需考虑到设备的容量和处理能力,确保能够满足每年一万吨甲苯氯化水解工艺的要求。

此外,还应选择具有可靠性高且易于操作的设备,以确保生产的稳定性和安全性。

第三,车间应考虑到甲苯氯化水解过程中的废气和废水处理。

合理设计通风系统以及废气处理设备,以减少有害气体对环境和工人的影响。

废水处理系统应具备高效的处理能力,确保排放水质符合相关标准。

另外,车间设计还应注重安全措施。

采用合适的防爆设备并建立紧急事故预防和处理机制,保障工人的安全。

严格执行操作规程和安全操作流程,培训工人并提供必要的个人防护装备。

最后,车间还应考虑到生产环境的温度、湿度和通风要求。

根据工艺参数,采取恰当的措施,确保生产环境的稳定性和舒适性,有利于生产效率的提高。

综上所述,年产一万吨甲苯氯化水解工艺制备苯甲醛生产车间的设计需要考虑到合理的空间布局、高效的生产设备、废气和废水处理、安全措施以及生产环境的温湿度要求等方面。

通过科学合理的设计,可以确保车间的安全性、生产效率和产品质量,满足工业化生产的需求。

安徽重点项目-安庆年产1000吨(邻对间)硝基苯甲醛技术升级

安徽重点项目-安庆年产1000吨(邻对间)硝基苯甲醛技术升级目可行性研究报告编制单位:北京智博睿投资咨询有限公司本报告是针对行业投资可行性研究咨询服务的专项研究报告,此报告为个性化定制服务报告,我们将根据不同类型及不同行业的项目提出的具体要求,修订报告目录,并在此目录的基础上重新完善行业数据及分析内容,为企业项目立项、申请资金、融资提供全程指引服务。

可行性研究报告是在招商引资、投资合作、政府立项、银行贷款等领域常用的专业文档,主要对项目实施的可能性、有效性、如何实施、相关技术方案及财务效果进行具体、深入、细致的技术论证和经济评价,以求确定一个在技术上合理、经济上合算的最优方案和最佳时机而写的书面报告。

可行性研究是确定建设项目前具有决定性意义的工作,是在投资决策之前,对拟建项目进行全面技术经济分析论证的科学方法,在投资管理中,可行性研究是指对拟建项目有关的自然、社会、经济、技术等进行调研、分析比较以及预测建成后的社会经济效益。

在此基础上,综合论证项目建设的必要性,财务的盈利性,经济上的合理性,技术上的先进性和适应性以及建设条件的可能性和可行性,从而为投资决策提供科学依据。

投资可行性报告咨询服务分为政府审批核准用可行性研究报告和融资用可行性研究报告。

审批核准用的可行性研究报告侧重关注项目的社会经济效益和影响;融资用报告侧重关注项目在经济上是否可行。

具体概括为:政府立项审批,产业扶持,银行贷款,融资投资、投资建设、境外投资、上市融资、中外合作,股份合作、组建公司、征用土地、申请高新技术企业等各类可行性报告。

报告通过对项目的市场需求、资源供应、建设规模、工艺路线、设备选型、环境影响、资金筹措、盈利能力等方面的研究调查,在行业专家研究经验的基础上对项目经济效益及社会效益进行科学预测,从而为客户提供全面的、客观的、可靠的项目投资价值评估及项目建设进程等咨询意见。

报告用途:发改委立项、政府申请资金、申请土地、银行贷款、境内外融资等关联报告:安庆年产1000吨(邻、对、间)硝基苯甲醛技术升级改造项目建议书2安庆年产1000吨(邻、对、间)硝基苯甲醛技术升级改造项目申请报告安庆年产1000吨(邻、对、间)硝基苯甲醛技术升级改造项目资金申请报告安庆年产1000吨(邻、对、间)硝基苯甲醛技术升级改造项目节能评估报告究报告安庆年产1000吨(邻、对、间)硝基苯甲醛技术升级改造项目商业计划书安庆年产1000吨(邻、对、间)硝基苯甲醛技术升级改造项目投资价值分析报告安庆年产1000吨(邻、对、间)硝基苯甲醛技术升级改造项目投资风险分析报告安庆年产1000吨(邻、对、间)硝基苯甲醛技术升级改造项目行业发展预测分析报告可行性研究报告大纲(具体可根据客户要求进行调整)第一章安庆年产1000吨(邻、对、间)硝基苯甲醛技术升级改造项目总论第一节安庆年产1000吨(邻、对、间)硝基苯甲醛技术升级改造项目概况31.1.1安庆年产1000吨(邻、对、间)硝基苯甲醛技术升级改造项目名称1.1.2安庆年产1000吨(邻、对、间)硝基苯甲醛技术升级改造项目建设单位1.1.3安庆年产1000吨(邻、对、间)硝基苯甲醛技术升级改造项目拟建设地点建设内容与规模1.1.5安庆年产1000吨(邻、对、间)硝基苯甲醛技术升级改造项目性质1.1.6安庆年产1000吨(邻、对、间)硝基苯甲醛技术升级改造项目总投资及资金筹措1.1.7安庆年产1000吨(邻、对、间)硝基苯甲醛技术升级改造项目建设期第二节安庆年产1000吨(邻、对、间)硝基苯甲醛技术升级改造项目编制依据和原则1.2.1安庆年产1000吨(邻、对、间)硝基苯甲醛技术升级改造项目编辑依据1.2.2安庆年产1000吨(邻、对、间)硝基苯甲醛技术升级改造项目编制原则1.3安庆年产1000吨(邻、对、间)硝基苯甲醛技术升级改造项目主要技术经济指标41.4安庆年产1000吨(邻、对、间)硝基苯甲醛技术升级改造项目可行性研究结论第二章安庆年产1000吨(邻、对、间)硝基苯甲醛技术升级改造项目背景及必要性分析背景2.1.1安庆年产1000吨(邻、对、间)硝基苯甲醛技术升级改造项目产品背景2.1.2安庆年产1000吨(邻、对、间)硝基苯甲醛技术升级改造项目提出理由第二节安庆年产1000吨(邻、对、间)硝基苯甲醛技术升级改造项目必要性2.2.1安庆年产1000吨(邻、对、间)硝基苯甲醛技术升级改造项目是国家战略意义的需要2.2.2安庆年产1000吨(邻、对、间)硝基苯甲醛技术升级改造项目是企业获得可持续发展、增强市场竞争力的需要2.2.3安庆年产1000吨(邻、对、间)硝基苯甲醛技术升级改造项目是当地人民脱贫致富和增加就业的需要第三章安庆年产1000吨(邻、对、间)硝基苯甲醛技术升级改造项目市场分析与预测第一节产品市场现状第二节市场形势分析预测5第三节行业未来发展前景分析第四章安庆年产1000吨(邻、对、间)硝基苯甲醛技术升级改造项目建设规模与产品方案第一节安庆年产1000吨(邻、对、间)硝基苯甲醛技术升级改造项目建设规模产品方案第三节安庆年产1000吨(邻、对、间)硝基苯甲醛技术升级改造项目设计产能及产值预测第五章安庆年产1000吨(邻、对、间)硝基苯甲醛技术升级改造项目选址及建设条件第一节安庆年产1000吨(邻、对、间)硝基苯甲醛技术升级改造项目选址5.1.1安庆年产1000吨(邻、对、间)硝基苯甲醛技术升级改造项目建设地点5.1.2安庆年产1000吨(邻、对、间)硝基苯甲醛技术升级改造项目用地性质及权属5.1.3土地现状5.1.4安庆年产1000吨(邻、对、间)硝基苯甲醛技术升级改造项目选址意见第二节安庆年产1000吨(邻、对、间)硝基苯甲醛技术升级改造项目建设条件分析65.2.1交通、能源供应条件5.2.2政策及用工条件5.2.3施工条件5.2.4公用设施条件第三节原材料及燃动力供应5.3.1原材料5.3.2燃动力供应第六章技术方案、设备方案与工程方案第一节项目技术方案6.1.1项目工艺设计原则6.1.2生产工艺第二节设备方案6.2.1主要设备选型的原则6.2.2主要生产设备6.2.3设备配置方案6.2.4设备采购方式第三节工程方案6.3.1工程设计原则6.3.2安庆年产1000吨(邻、对、间)硝基苯甲醛技术升级改造项目主要建、构筑物工程方案6.3.3建筑功能布局6.3.4建筑结构7第七章总图运输与公用辅助工程第一节总图布置7.1.1总平面布置原则7.1.2总平面布置7.1.3竖向布置7.1.4规划用地规模与建设指标第二节给排水系统7.2.1给水情况7.2.2排水情况第三节供电系统第四节空调采暖第五节通风采光系统第六节总图运输第八章资源利用与节能措施第一节资源利用分析8.1.1土地资源利用分析8.1.2水资源利用分析8.1.3电能源利用分析第二节能耗指标及分析第三节节能措施分析8.3.1土地资源节约措施8.3.2水资源节约措施88.3.3电能源节约措施第九章生态与环境影响分析第一节项目自然环境9.1.1基本概况9.1.2气候特点9.1.3矿产资源第二节社会环境现状9.2.1行政划区及人口构成9.2.2经济建设第三节项目主要污染物及污染源分析9.3.1施工期9.3.2使用期第四节拟采取的环境保护标准9.4.1国家环保法律法规9.4.2地方环保法律法规9.4.3技术规范第五节环境保护措施9.5.1施工期污染减缓措施9.5.2使用期污染减缓措施9.5.3其它污染控制和环境管理措施第六节环境影响结论9第十章安庆年产1000吨(邻、对、间)硝基苯甲醛技术升级改造项目劳动安全卫生及消防第一节劳动保护与安全卫生10.1.1安全防护10.1.2劳动保护10.1.3安全卫生第二节消防10.2.1建筑防火设计依据10.2.2总面积布置与建筑消防设计10.2.3消防给水及灭火设备10.2.4消防电气第三节地震安全第十一章组织机构与人力资源配置第一节组织机构11.1.1组织机构设置因素分析11.1.2项目组织管理模式11.1.3组织机构图第二节人员配置11.2.1人力资源配置因素分析11.2.2生产班制11.2.3劳动定员表11-1劳动定员一览表10第十二章安庆年产1000吨(邻、对、间)硝基苯甲醛技术升级改造项目招投标方式及内容第十三章安庆年产1000吨(邻、对、间)硝基苯甲醛技术升级改造项目实施进度方案第一节安庆年产1000吨(邻、对、间)硝基苯甲醛技术升级改造项目工程总进度第二节安庆年产1000吨(邻、对、间)硝基苯甲醛技术升级改造项目实施进度表第十四章投资估算与资金筹措第一节投资估算依据第二节安庆年产1000吨(邻、对、间)硝基苯甲醛技术升级改造项目总投资估算表14-1安庆年产1000吨(邻、对、间)硝基苯甲醛技术升级改造项目总投资估算表单位:万元第三节建设投资估算表14-2建设投资估算表单位:万元第四节基础建设投资估算表14-3基建总投资估算表单位:万元第五节设备投资估算表14-4设备总投资估算单位:万元11第六节流动资金估算表14-5计算期内流动资金估算表单位:万元第七节资金筹措第八节资产形成第十五章财务分析第一节基础数据与参数选取第二节营业收入、经营税金及附加估算表15-1营业收入、营业税金及附加估算表单位:万元第三节总成本费用估算表15-2总成本费用估算表单位:万元第四节利润、利润分配及纳税总额预测表15-3利润、利润分配及纳税总额估算表单位:万元第五节现金流量预测表15-4现金流量表单位:万元第六节赢利能力分析15.6.1动态盈利能力分析16.6.2静态盈利能力分析第七节盈亏平衡分析第八节财务评价表15-5财务指标汇总表第十六章安庆年产1000吨(邻、对、间)硝基苯甲醛技术升级改造项目风险分析12第一节风险影响因素16.1.1可能面临的风险因素16.1.2主要风险因素识别第二节风险影响程度及规避措施16.2.1风险影响程度评价16.2.2风险规避措施第十七章结论与建议第一节安庆年产1000吨(邻、对、间)硝基苯甲醛技术升级改造项目结论第二节安庆年产1000吨(邻、对、间)硝基苯甲醛技术升级改造项目建议13。

甲醛生产工艺设计

甲醛生产工艺设计

甲醛是一种重要的化工原料,广泛应用于树脂、合成纤维、橡胶、塑料等行业,因此甲醛生产工艺设计非常重要。

下面我会介绍一个常用的甲醛生产工艺设计。

1. 原料准备:甲醇和空气是甲醛生产的主要原料,因此需要准备充足的甲醇和空气供应。

2. 催化剂选择:甲醛的生产是通过将甲醇在催化剂的作用下氧化为甲醛。

常用的催化剂包括银催化剂、氯化亚砜催化剂等,选择适当的催化剂对提高甲醛生产效率和质量非常重要。

3. 生产过程:甲醇和空气通过一定比例进入反应器,在催化剂的作用下进行氧化反应。

反应器通常采用高温高压的条件,确保反应的进行。

同时,需要控制反应的温度和压力,以保证反应的效果和安全。

4. 产物分离和纯化:甲醛生产过程中还会伴随着一些副产物的生成,需要对产物进行分离和纯化。

常用的方法包括蒸馏、吸附、冷凝等,可以将甲醛和其他组分分离开来,得到高纯度的甲醛。

5. 安全控制:甲醛作为一种有毒有害物质,工艺设计中需要注意安全控制。

采取合适的工艺措施,确保工艺操作人员的安全。

例如,需要对生产装置进行密封处理,以减少有毒气体的泄漏;安装监测仪器,实时监测关键参数,及时发现异常情况。

以上就是一个常用的甲醛生产工艺设计的概述。

当然,实际的甲醛生产工艺设计还需要结合具体的企业条件、工艺设备等方面进行详细设计。

在设计过程中,还需要充分考虑安全性、经济性和环保性,并根据实际情况进行调整和优化,以达到高效、稳定、可持续生产的目标。

年产2万吨工业设计的苯甲醛

年产2万吨工业设计的苯甲醛目录前言 (1)一、设计背景 (1)二、设计内容 (1)(一)、总论 (1)1、概述 (1)2、设计任务 (2)3、苯甲醛的生产现状 (2)4、原料性质 (3)5、储运方式 (3)(二)、苯甲醛的生产方法 (3)1、甲苯氯化水解法 (3)2、甲苯液相氧化法 (4)3、甲苯气相氧化法 (4)4、苯甲醇氧化法 (4)5、间接电化学氧化法 (4)(三)、工业技术路线的确定 (5)1、原料及反应原理 (5)2、氯化反应 (5)3、酸性水解 (6)4、碱性水解 (6)5、水蒸气蒸馏 (6)6、精馏塔精馏 (6)7、尾气的处理 (7)(四)、工艺计算 (7)1、物料衡算 (7)2、热量衡算 (12)3、主要设备选型 (15)4、环保和安全 (16)5、所需资金估算 (16)三、设计总结 (16)四、参考文献 (17)前言苯甲醛为苯的氢被醛基取代后形成的有机化合物。

苯甲醛为最简单的,同时也是工业上最常为使用的芳香醛。

本次设计通过对工业制取苯甲醛的原料、方法、设备等进行分析讨论,最终得出合理选择,来加深对工业制取苯甲醛的细节上的把握和全局的整合。

一、设计背景本设计主要介绍了年产2万吨苯甲醛的工业生产方法。

本次设计计划书所采取的方法为甲苯的氯化水解法。

此方法为国内最常使用的工业制备苯甲醛的方法。

甲苯控制条件与氯气在氯化釜内进行侧链氯化,得到主要的产物亚苄基二氯,再经过酸性水解和碱性水解及精馏过程基可得到苯甲醛,副产物为少量的苯甲酸。

本次实验设计为了满足设计要求,绘制了工业流程图,对吸收塔进行物料衡算和热量衡算,本次设计实验设计合理,满足工艺生产要求。

且过程中有效减少了废水、废气的排放,提升了废热利用的效率,使资源利用最大化。

二、设计内容(一)、总论1、概述苯甲醛的化学式为C6H5CHO,别称有安息香醛、苯醛、苦杏仁油。

其分子量为106.12,是一种无色液体,沸点在178℃至185℃之间,相对密度为1.0440,折光率为1.5440~1.5460,微溶于水,可混溶于乙醇、乙醚、苯、氯仿。

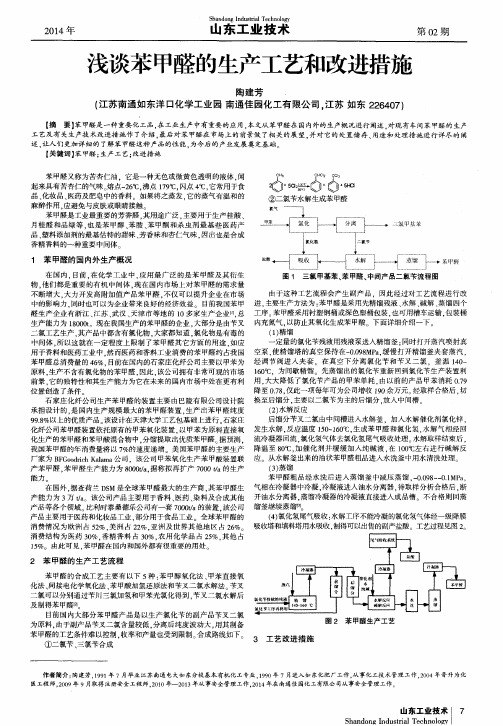

浅谈苯甲醛的生产工艺和改进措施

工艺及有 关生产技 术改进措施作 了介绍 , 最后 对苯 甲醛在 市场上 的前景做 了相关的展 望 , 并对 它的 处置储 存 、 用途 和处理措施进行 详尽 的 阐 述, 让人们更加详细的 了解苯 甲醛这种产品的性能 , 为今 后的产业发展 奠定基础 。

彳 “ 3

z +s a

c b 早 c 1 0

② 二氯 苄水解 生成苯 甲醛

1 苯 甲醛 的国内外 生产概况

在 国 内, 目前 , 在 化学工业 中, 应 用最 广泛 的是 苯 甲醛及其 衍生 物. 他们都是重要 的有 机 中间体 . 现在 国内市 场上对苯 甲醛 的需求量 不 断增大 . 大力开 发高附加值产 品苯 甲醛 . 不 仅可 以提升 企业在市场 中的影 响力 . 同时也可 以为企业 带来 良好 的经济效 益 目前我 国苯 甲 醛生 产企业有浙江 、 江苏 、 武汉 、 天津市等地 的 l 0 多家生产 企业l j 1 . 总 生产能力 为 1 8 0 0 0 t 现在 我国生产 的苯 甲醛的企 业 . 大部分是 由苄叉 二氯工 艺生产 . 其 产品中都含有 氯化物 . 大家都 知道 , 氯化物是有毒 的 中间体 , 所 以这就 在一定程度 上限制 了苯 甲醛其它方面 的用途 . 如应 用 于香料 和医药工业 中. 然 而医药和香料工业 消费的苯 甲醛约 占我 国 苯 甲醛总消费量 的 4 6 %. 目前在 国内的石家庄化纤公 司主要以 甲苯为 原料 , 生产不含有氯化物 的苯 甲醛 , 因此 . 该公 司拥有 非常可观的市场 前景 . 它 的独特性 和其生产能力 为它在未来 的国内市 场中处在更有利 位置创造 了条件 石家庄 化纤公 司生产苯 甲醛 的装 置主要 由巴陵有限公 司设 计院 承担设 计的 . 是 国内生 产规模最大 的苯 甲醛装置 . 生产 出苯 甲醛 纯度 9 9 . 8 %以上的优质产品 该设计在天津大学工艺包基础上进行 石家庄 化纤公 司苯 甲醛装置依托原有 的甲苯氧化装置 . 以甲苯为原料直接氧 化生产 的苯 甲醛和苯 甲酸混合物 中. 分馏提取 出优质苯 甲醛 据预测 . 我 国苯 甲醛 的年消费量将 以 7 %的速度递增。美国苯甲醛 的主要生产 厂家为 B F Go o d r i c h K a l a i n a 公 司 .该公 司甲苯氧化生 产苯 甲酸装置联 产苯 甲醛 . 苯 甲醛生产能力 为 8 0 0 0 t / a . 据称拟再扩产 7 0 0 0 t / a 的生产 能力 。 在 国外 . 据查荷兰 D S M 是全球苯 甲醛最大 的生产 商 . 其苯 甲醛生 产能力 为 3 万t / a 。该公司产品 主要用 于香料 、 医药 、 染料及合成 其他 产品等各个领域。 比利时泰桑德乐公 司有一套 7 0 0 0 t / a 的装置 . 该公司 产品主要用于医药和化妆品工业 . 部分用于食品工业 全球 苯甲醛 的 消费情况 为欧洲 占 5 2 %. 美洲 占 2 2 %. 亚洲 及世界 其他地 区 占 2 6 %。 消费结 构为 医药 3 0 %, 香精香 料 占 3 0 %, 农 用化学 品 占 2 5 %. 其他 占 1 5 %。由此 可见 . 苯 甲醛在 国内和 国外都 有很重要 的用处 。

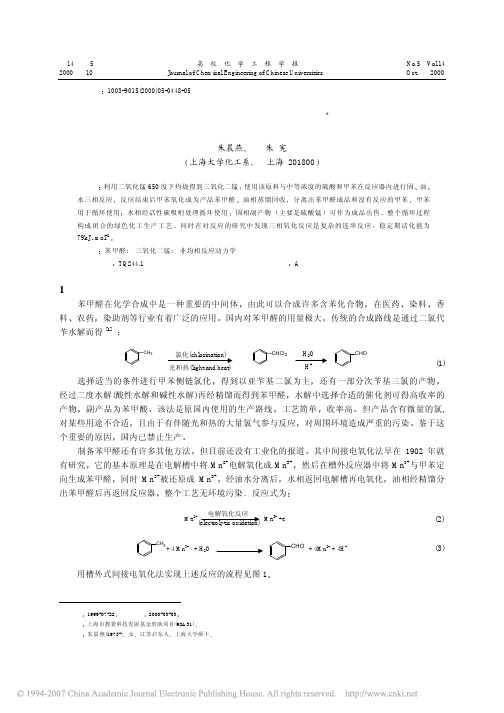

苯甲醛绿色生产新工艺

第14卷第5期 高 校 化 学 工 程 学 报 No.5 Vol.142000 年 10 月 Journal of Chemical Engineering of Chinese Universities Oct. 2000文章编号朱宪摘要使用该原料与中等浓度的硫酸和甲苯在反应器内进行固水三相反应油相蒸馏回收甲苯用于循环使用固相副产物可作为成品出售同时在对反应的研究中发现三相氧化反应是复杂的连串反应mol-1苯甲醛; 三氧化二锰; 非均相反应动力学中图分类号A1 前 言苯甲醛在化学合成中是一种重要的中间体在医药香料染助剂等行业有着广泛的应用传统的合成路线是通过二氯代苄水解而得 [1]µÃµ½ÒÔÑÇÜлù¶þÂÈΪÖ÷¾-¹ý¶þ¶ÈË®½â(酸性水解和碱性水解)再经精馏而得到苯甲醛副产品为苯甲酸工艺简单但产品含有微量的氯,对某些用途不合适对周围环境造成严重的污染国内已禁止生产但目前还没有工业化的报道它的基本原理是在电解槽中将Mn 2+电解氧化成Mn3+ͬʱMn 3+被还原成Mn2+Ë®Ïà·µ»Øµç½â²ÛÔÙµçÑõ»¯Õû¸ö¹¤ÒÕÎÞ»·¾³ÎÛȾ用槽外式间接电氧化法实现上述反应的流程见图11999-07-222000-03-03上海市教委科技发展基金资助项目(98A31)朱晨燕(1973-)½-ËÕÆô¶«ÈËCH 3CHCl 2CHO2(1)Mn 2+ Mn 3+ +e电解氧化反应(electrolytic oxidation)(2)CH 3CHO + 4 Mn 3+ + H 2O + 4Mn 2+ + 4H +(3)苯 甲 醛 绿 色 生 产 新 工 艺 449也有文献报道使用Ce但Mn 3+的氧化电位适中单程转化率都达到90%以上该法的难点在于循环水相的回收处理另一是电流效率问题耗电量很大间接电氧化法已有中试规模生产鉴于苯甲醛巨大的消费市场少污染2 原 理间接电氧化方法的关键是通过电解取得三价锰这一步三价锰的氧化物是碱性的它可以通过灼烧二氧化锰而得到[5]ËùÒÔÑõ»¯ÎïÈܽâºó²»»áÂíÉÏÆ绯Ϊ¶þ¼ÛÃÌÓë¶þÑõ»¯Ã̶øʹÓë¼×±½µÄÑõ»¯·´Ó¦µÃÒÔ½øÐÐÏÂÈ¥灼烧 2Mn + O2 (4)新工艺流程见图2ÓÍË®¶þÏà·Ö±ð¹¹³É±Õ·Ñ-»·Ò²¿ÉÉè¼ÆÎÞ»ú·½·¨»ØÊÕ¶øÇÒÓÉÓÚûÓи´ÔÓµÄË®Ïà´¦Àí¼°¸ßµçÄܺķÑ,工艺更加简单,更容易实现工业化生产甲苯(AR)以固定的三相比例10035mL甲苯以恒速电力搅拌器反应待分层后而三氧化二锰的转化率由如下公式得出V2) (6)式中 y % 三氧化二锰转化率 1.046为苯甲醛的密度(gcm -3)V 反应结束时油相体积, mL 158为三氧化二锰的分子量(gElectrolytic cellA dsorption for water phaseD istillationThree phase separator+2Mn + 4Mn+ +5H 2O (5)MnO 2Reaction kettle Adsorption Toluene oil phase450 高 校 化 学 工 程 学 报4 实验分析与讨论4.1 灼烧温度和灼烧时间对MnO 2转化率的影响三氧化二锰可以通过二氧化锰常压灼烧得到, 方便容易)灼烧条件作了仔细的比较, 发现在550后高温对转变意义不大表1 灼烧温度和灼烧时间对MnO 2转化率的影响Table 1 The influence of time and temperature to scorchingTemperature of scorching,%Two hours for scorching2010010099100100从表1数据可知灼烧一小时样品经X-衍射测试并与标准谱图比较后证明MnO 2已转变成α-Mn 2O 3ÀýÈç½Á°èËÙ¶ÈËá¶ÈÕâЩÌõ¼þÖ±½ÓÓ°Ïì·´Ó¦µ½´ïÖÕµãµÄʱ¼äÔÚʵÑéÊÒÌõ¼þÏÂÎÒÃÇÑ¡È¡ºã¶¨×ªËÙ¶ÔÓÚÈýÏàÎïÁϱÈÎÒÃÇÒÀÈ»²ÉÓù̶¨ÈýÏà±È70¸ßÎÂÔò¸±·´Ó¦¼Ó´ó¸ß½«ÒýÆðÉ«¶È¼ÓÉîËùÒÔÁòËáŨ¶ÈÈ¡ÔÚ7.0M¶ÔζȲ»Í¬·´Ó¦Ìõ¼þϱ½¼×È©µÄŨ¶ÈʵÑé½á¹û¼û±í20.9821.306 1.453 1.214501.4921.5571.617 1.380601.1211.3431.3951.281The concentration of benzaldhyde under the differentreacting temperature,%70×îÓÅÌõ¼þΪ·´Ó¦Î¶È55从表2中还可看出在7.0ÁòËáŨ¶ÈµÄÔö¼ÓÏÈÊÇÓÐÀûÓÚ·´Ó¦ÔÙÔö¼Ó»á¶Ô·´Ó¦²úÉú¸º×÷Óùý¸ß»ò¹ýµÍ¶¼²»ÀûÓÚÑõ»¯·´Ó¦Ë®ÔÚ´Ë´¦ÓÍ1Ë®±È¿ÉÒÔÌá¸ßÓÍÏà²úÆ·µÄŨ¶ÈÓÍÏàÉ«Ôó±äÉîÀ©´óÓ͵«ÓÉÓÚÏàӦϡÊÍÁ˲úƷŨ¶È4.3 三氧化二锰的用量对油相中苯甲醛浓度的影响三氧化二锰的用量直接影响油相中的苯甲醛浓度结果见图3ÓÍÏàÖб½¼×È©µÄŨ¶ÈËæÈýÑõ»¯¶þÃ̵ÄÓÃÁ¿Ôö¼Ó¶øÔö¼Ó4.4ÒºÈýÏà·´Ó¦¶¯Á¦Ñ§不同的反应温度与硫酸浓度下的反应体系直至反应全部完成 苯甲醛绿色生产新工艺 451按照电化学文献原理所以可认为这是一个复杂的连串反应随后是水相中的氧化剂Mn3+与甲苯在油由此可设想串连反应的主步骤为反应起始阶段有一诱导期这是固体油界面氧化反应平衡建立的过程表现出零级反应特征所以假设动力学方程为e-E a/RT (9)取对数 ln(d c/d t)=ln k−E a/RT (10)根据实验数据1/RT得一直线见图5由此可计算得反应的活化能E a4.5 循环实验水相由于硫酸含量大但反应过的水相中由于存在未明有机物所以必需经活性碳吸附6次循环反应结果以三氧化二锰固体的反应转化率(反应能力)来表征由表3数据可知,整个循环反应的平均转化率达到91%%95899289.69190452 高校化学工程学报5 经济核算由新工艺的基本反应式(4)和(5)可知需消耗4kmol MnO2ͬʱ¸±²ú4kmol MnSO498%H2SO4600元/吨副产品MnSO6500元/吨4460092=4106计算得X=2464元/吨若氧化反应转化率取90%Ä¿Ç°±½¼×È©µÄÊг¡¼Û¸ñΪ12000元/吨6 结论(1) 本文提出的氧化法生产苯甲醛的工艺路线克服了传统的合成反应的易污染,副产品多,选择性差等缺点在650(2) 灼烧工艺的最佳条件为MnO2循环转化率可达91%·´Ó¦»î»¯ÄÜԼΪ79kJ±¾¹¤ÒÕÔÚ¾-¼ÃÉÏÊÇ¿ÉÐеÄ。

年产4万吨甲醛装置的初步工艺设计

一、项目概况

1、工艺介绍

甲醛(CH2O)是由甲醇(CH3OH)和氧气(O2)反应制备的一种卤化物,通常采用两步法制备。

(一步法制备甲醛,利用催化剂发生甲醇氧化

反应,得到甲醛,但反应效率低,不能满足实际生产要求)。

本工艺采用

的是两步法制备甲醛,包括甲醇脱氢和甲醇氧化两个反应过程。

2、生产能力

本装置的年产能力为4万吨。

二、工艺流程

1、甲醇脱氢过程

甲醇通过管道输入反应器,加入氢气,由反应器内脱氢催化剂催化,

在550℃~650℃的高温环境下进行反应,脱氢产物和副产物经冷凝器冷

却分离,得到混合气体。

2、甲醇氧化过程

混合气体由反应器进入氧化塔,在顶部添加氧气,由氧化催化剂催化,反应温度为300℃~350℃,利用氧化塔内温度上升、压降和氧化催化剂

触发剂的作用,在塔内发生反应,甲醇氧化为甲醛,得到的甲醛混合物经

氧化塔下部的冷凝器冷却进行分离,得到甲醛产品。

三、关键设备

1、甲醇脱氢反应器

用于反应甲醇和氢气,把甲醇转化为混合气体。

反应器选用重(稀)

铬酸钾催化剂,反应器的反应温度为550℃~650℃,压力维持在 2.0MPa。

2、氧化塔

用于反应混合气体,把甲醇氧化为甲醛。

年产3万吨甲醛工艺设计

一、总体技术经济指标

1.实施单位:XXXXX

2.发电量:最小3×10^4千瓦时

3.甲醛产量:3×10^4吨/年

4.厂用电率:90%

5.气体消耗量:3.7×10^4立方米/年

6.酸性废水负荷:1.5×10^3立方米/年

7.固体废物负荷:6×10^3吨/年

二、工艺流程

1.原料准备

本工艺采用聚氯乙烯(PVC)作为原料,其初始质量分数为99.9%以上。

原料经过筛分、破碎处理后运至入料口,经过磨机、碎料机破碎处理后,再经过型料机后分成片状物,备用。

2.反应

a.预处理

将片状物材料经过前处理反应器,加入磷酸、四氟乙烷酸钠及抗氧剂,在130-150℃、压力1.5Mpa的条件下,反应1~2小时,使原料材料颗粒

度细化,其中磷酸发生水解反应,产生磷酸根和氢氧化钾,以及氢氧化钙

的混合液,产生的磷酸根可促使实现分子链氧化,从而降低了氧化反应的

温度,从而达到改变材料分子结构的目的。

b.甲醛氧化反应

将处理后的原料材料运至氧化反应釜,加入相应的磷酸根及氢氧化钙储存液,以及氢氧化钾及硫酸,在220-240℃、压力2.5MPa的条件下,反应6~8小时,使原料聚氯乙烯和氢氧化钾发生氧化反应,生成甲醛、水及其他副产物,从而实现甲醛制备的目的。

3.产物回收。

年产3万吨甲醛生产装置工艺设计

年产3万吨甲醛生产装置工艺设计甲醛是一种重要的有机化工原料,在化工、农药、合成树脂、纤维等行业中广泛应用。

本文旨在设计一种年产3万吨甲醛的生产装置工艺,以满足市场需求并提高生产效益。

1. 原料准备:甲醇是生产甲醛的重要原料,需选用高纯度、低杂质的甲醇。

同时需要准备用于催化剂的载体材料,如钢筋、球形活性炭等。

2. 反应系统设计:甲醇气相催化氧化是生产甲醛的主要反应过程。

因此,需要设计一个先进的氧化反应系统。

该系统应包括气相催化反应器、冷凝器和分离装置。

3. 催化剂的选择:银盐催化剂在甲醛生产中具有较高的选择性和催化活性。

通过合理配置银盐催化剂并结合载体材料,可以提高甲醛的产率和催化反应的稳定性。

4. 反应条件控制:甲醛气相催化氧化反应需要一定的温度、压力和氧化剂浓度控制。

通常,反应温度设置在300-400摄氏度之间,压力为0.1-0.2MPa,氧气浓度为2-5%。

5. 产品分离和纯化:在甲醛生产过程中,需要对甲醛和副产物进行分离和纯化。

一种常用的方法是通过冷凝器将反应后的气体冷却成液体,然后经过分离装置将甲醛纯化。

6. 废气处理:甲醛生产过程中会产生大量有机废气,其中含有甲醛和其他挥发性有机物。

这些废气需要通过废气处理装置进行处理,降低对环境的污染程度。

7. 自动化控制系统:为了提高生产效率和生产过程的安全性,应设计一个完善的自动化控制系统。

该系统可以自动监测和调整反应条件,同时实现仪表数据的远程监控和报警功能。

综上所述,设计一种年产3万吨甲醛的生产装置工艺,需要注意原料准备、反应系统设计、催化剂选择、反应条件控制、产品分离和纯化、废气处理以及自动化控制系统等方面的问题。

通过科学合理的设计和优化,可实现高效、安全和环保的甲醛生产。

8. 能源优化:在甲醛生产过程中,能源的利用对降低生产成本和环境影响至关重要。

可以采用热回收技术,将废热再利用,如回收冷凝器中的热量,用于加热反应系统中所需的流体。

9. 安全措施:甲醛是一种有毒的化学品,容易引发爆炸和火灾。

年产300吨对羟基苯甲醛生产车间工艺设计 毕业设计

前言季戊四醇是由甲醛和乙醛缩合而成,在涂料、汽车、轻工、建筑、合成树脂、炸药等方面具有广泛的应用,此外,还用于医药、农药等生产。

基于在山西三维有限公司实习所得,同时结合专业课的深入学习以及老师的悉心教导,我开展了对季戊四醇的车间工艺设计。

本次设计内容以甲醛、乙醛和氢氧化钠为原料经过缩合反应,得到季戊四醇混合物,在经过中和、脱醛、蒸发、结晶工序得到季戊四醇晶体,最后经过分离、干燥等工序得到季戊四醇产品。

由此工艺可知,设计任务是非常庞大的,这不仅要求我们要有扎实的专业理论知识,更要有灵敏的理解感悟能力,同时要熟练掌握计算机,熟练运用画图工具,其成果包括工艺流程图、主设备图、车间布置图、物料衡算、热量衡算、工艺设备选型设计、经济核算、设计说明书的撰写、查阅英文文献并翻译等。

由此可见任务极其艰巨,在设计中我多次无从下手,苦恼之极,但静下心来仔细研究、摸索,终有路可寻,虽然很辛苦,当从中所学知识及能力是无法估量的,精神上更加丰富。

本设计为初步设计,我按照设计任务书要求内容,一步一步完成,但由于经验不足,理论和实践知识不够扎实,在设计中还有大量不足之处,诚请老师给予指正。

2011年05月30日年产300吨对羟基苯甲醛生产车间工艺设计摘要本设计为年产300吨对羟基苯甲醛生产车间工艺设计。

对羟基苯甲醛缩写为PHB,分子式C7H6O2,为白色或淡黄色针状结晶,具有芳香气味。

熔点116.4- 117℃,微溶于水,易溶于热水、甲醇、丙酮和乙醚等有机溶剂[,在空气中易升华,相对密度1.129。

对羟基苯甲醛是一种十分重要的精细化工原料,广泛用于医药、香料、农药、石油化工、电镀等领域本设计所采用对甲酚催化氧化法,对甲酚催化氧化法与其它方法相比具有收率和纯度高、三废少、反应缓和、操作简单等优点该法已成为将来对羟基苯甲醛生产的发展趋势。

本设计内容主要包括工艺设计,物料衡算,热量衡算,工艺设备计算与选型,安全与环保,经济核算。

本设计所得成果主要有设计说明书,工艺流程图,主设备图,车间布置图。

年产3万吨甲醛生产工艺设计.11

·年产3万吨甲醛生产工艺设计专业:应用化学设计人:邱学广指导老师:彭荣华摘要:本设计为年产3万吨37%甲醛水溶液的生产初步工艺设计,本设计采用银催化法工艺,根据设计要求对工艺流程进行了选择与论证,对整个装置进行了物料与能量的衡算,对主要设备和管道进行了设计及选型,同时对本装置的安全生产与“三废”治理作了相关讨论并进行经济的初步核算。

本设计配有设计说明书一本,附图3张。

说明书包括1:图纸包括:前言1绪论1.1甲醛是一种重要的基本有机化工原料,是甲醇最重要的衍生品之一。

工业甲醛一般含甲醛37%~55%(质量分数)和甲醇1%~8%(质量分数),其余为水,系无色透明液体,具有窒息性气味。

甲醛是最简单的脂肪醛,化学性质很活泼。

它最早是由俄国化学家A.M.Butlerov于1859年通过亚甲基二乙酯水解制得。

1868年A.W.Hoffmann在铂催化剂存在下用空气氧化甲醇首次合成了甲醛,并确定了它的化学性质。

1886年Loews采用铜催化剂和1910年Blank使用银催化剂,开始了甲醛工业生产。

1925年,由于工业合成甲醇的开发成功,为工业甲醛提供了原料基础,使甲醛工业化生产得到迅猛发展。

1931年,阿德金斯和彼得森首次申请了铁钼氧化物催化剂的专利。

从此,甲醛工业生产出现了银法和铁钼法两类工艺方法。

在半个多世纪的发展中,这两种甲醛生产工艺都有了很大的进步。

在当今社会,甲醛已经成为最重要的、应用十分广泛的大宗基本有机化工原料之一,它的衍生物已达上百种,主要衍生品有聚甲醛,脲醛树脂,酚醛树脂,三聚氰胺甲醛树脂,新戊二醇,多聚甲醛等。

国甲醛工业发展至今,生产和消费均已居世界首位,并且在规模、产量、质量、技术等方面已达到或接近国际先进水平。

据不完全统计,2005年,全国甲醛生产能力达1223.6万吨,年生产能力达到或超过10万吨/年的企业已超过25家;在生产方法上已从单一的“银法”逐步变化到“银法”和“铁钼法”共同发展的格局。

年产25万吨甲醛生产工艺设计

一、工艺概述

本工艺以一氧化碳为原料,采用催化氧化反应将一氧化碳氧化为甲醛

的工艺流程,设计产能为25万吨/年,综合考虑设备、技术和操作方面的

因素,采用空心管冷凝法+加热沸腾法的工艺流程。

二、主要工艺流程

1、原料准备。

一氧化碳按照国家标准提供,经过进料组件、压缩机

和换热器的一系列净化处理后,达到原料要求的标准。

2、反应塔。

反应塔主要由反应器、冷凝器、回流池、混合池和溴化

锂搅拌仪组成,采用空心管冷凝法,将一氧化碳氧化为甲醛,形成甲醛溶液;

3、加热沸腾工艺。

甲醛溶液经一系列的换热器,进入加热沸腾装置,加热沸腾,将溶液浓缩,同时去除残余水分,形成所需的甲醛;

4、蒸馏工艺。

甲醛凝结物经过蒸馏塔进行分离,将甲醛蒸馏出,同

时去除一些氯及杂质;

5、检验与包装。

经过检验合格后,用瓶装或吨瓶装的方式进行包装后,装箱出库,以满足用户的需求。

三、重要参数

1、反应温度:250~280℃

2、反应压力:2~5MPa

3、催化剂用量:2~4%

4、搅拌速率:30~50r/min

5、结晶温度:-1~2℃

四、主要设备

1、原料进料组件:压缩机、换热器、管线和其他配套设备;。

苯甲醛生产工艺

一、甲苯氯化水解法1、工艺流程甲苯控制条件进行侧链氯化,得到主要产物亚苄基二氯,再经酸性或碱性水解及精馏可得苯甲醛,副产物苯甲酸。

酸性水解可用硫酸、磷酸、盐酸或甲酸等,并以锌或铁等金属盐为催化剂,如氢氧化锌、磷酸锌、月桂酸锌等,用量约为亚苄基二氯的 0. 05% ; 碱性水解主要用碳酸钠(有的工厂用有几件替代可提高收率),在 70 ~ 80 ℃下水解5 ~6 h,苯甲醛的收率为 96% ~ 97% 。

2、问题A.水解法的废液处理有待解决B.反应过程产生大量的氯化氢容易腐蚀设备及管道,对材质要求很高C.产品含氯,不能直接应用于药品、香料的合成,必须增加产品精制工段,提高了产品成本3、杭州电化集团的工艺改进杭州电化集团有限公司所采用的新工艺是:甲苯侧链光照氯化生成二氯苄,控制三氯苄的生成量,通过精馏分离除去一氯苄( 循环套用),水解二氯苄含量高的馏分得到粗苯甲醛 ,经蒸馏得高纯度的苯甲醛产品(≥99.5%)。

文章(《苯甲醛生产技术剖析》邵洪根)详细给出了生产流程及流程中的重要控制点。

二、甲苯液相氧化法1. 钴盐为催化剂、溴化物为催化助剂、空气为氧源的液相氧化工艺此工艺中苯甲醛作为副产物生产,经常出现在以甲苯为原料生产己内酰胺(意大利SNIA工艺)、苯甲酸的工艺流程中。

国外早已工业化,国内没有使用此法将苯甲醛作为主产品的生产厂家。

优点:产品不含氯,应用范围广缺点:氧化工艺不好控制,甲苯很容易被过度氧化成苯甲酸;产品中杂质较多,除苯甲醇、苯甲酸外还存在苯甲酸苄酯等酯类化合物。

而且,甲苯的单程转化率不超过20%,若要提高苯甲醛的选择性还需要进一步降低甲苯转化率到个位数水平,增加了生产中的动力消耗改进措施:A.可以通过加入惰性气体的方式控制氧源中氧气的浓度防止过度氧化B.降低反应温度,减少物料在反应器中的停留时间C.在反应体系中加入一种或多种脂肪族或芳香族的含氮化合物,提高苯甲醛在反应产物中的分布2. 三氧化二锰法绿色氧化工艺利用二氧化锰在 650 ℃下灼烧得到三氧化二锰,使用该原料与中等浓度的硫酸与甲苯在反应器内进行固、油、水三相反应,甲苯氧化成苯甲醛。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4.ห้องสมุดไป่ตู้ 精馏塔的工艺计算

理论板数NT=n-1=7-1=6(不包括再沸器),实际塔板数:Np=10。 塔径:1.5m,塔高:3.6m.

五、根据工艺参数进行化工设备设计

5.1 反应管的选型 [ ]t =134MPa, 选择无缝铜管(TP1,磷脱氧铜): φ86×8mm

5.2 反应器的水箱选型 选择Q345, n 18 mm ,长7.6m,宽3m,高1.1m。

5.3 精馏塔的选材,厚度计算 筒体和上下封头材料选Q345,裙座选用Q235,筒体、 上封头、下封头的厚度为14mm。

小结

在近临界水中,采用过氧化氢作为

氧源氧化甲苯,不需要昂贵的催化 剂。此反应不但可以克服非均相反 应的缺点,并且利用水作溶剂,对 环境无污染,是一种环境友好的直 接氧化合成苯甲醛的新方法。

B、苯甲醛的主要生产方法

苯甲醛生产新工艺的开发,国内外都做了 大量的研究工作,其中最重要的有:以甲 苯为原料的气相或液相氧化法、间接电解 氧化法、三氧化二锰非均相氧化法、超(近) 临界流体中氧化法和仿生催化氧化法。除 此以外,还有苯甲醇氧化法或苯甲酸还原 法,最近又有文献报道了在近临界水中肉 桂醛水解法。

一、苯甲醛的简介及主要生产方法 二、本设计工艺流程介绍 三、物料衡算,能量衡算 四、化工设备工艺参数计算

五、根据工艺参数进行化工设备设计 六、小结

一、苯甲醛简介及其主要生产方法

A、苯甲醛简介 苯甲醛又称为安息香醛,分子式 C7H6O,分子量 106.12。苯甲醛是醛基直接与苯基相连接而生成 的化合物,因为具有类似苦杏仁的香味,曾称苦 杏仁油。苯甲醛广泛存在于植物界,特别是在蔷 薇科植物中,主要以苷的形式存在于植物的茎皮、 叶或种子中,例如苦杏仁中的苦杏仁苷。苯甲醛 天然存在于苦杏仁油、藿香油、风信子油、依兰 依兰油等精油中。 苯甲醛及其衍生物都是重要的有机中间体,在 化学工业中有着广泛的应用。目前,国内苯甲醛 市场需求量逐年增加,开发高附加值产品苯甲醛 可以为企业带来良好的经济效益。

A、近临界水法制取苯甲醛的机理及反应条件的

选择: T(甲苯) BA(苯甲醛) BAC(苯甲酸) 主要的反应物为甲苯和工业级双氧水(35%)。 由温度、时间、及压力对苯甲醛的收率的影响可 得该工艺的最佳条件为反应压力为22Mpa,最佳 反应温度为345℃,最佳反应时间是55min,最佳 双氧水与甲苯的摩尔比为3.5。 由反应动力学得到返混对苯甲醛收率不利,故采 用管式反应器(PFR)。

泵的工艺计算(输送过氧化氢的泵的计算) 由柏努利方程: 得,净功: ,有效功率:

(流量:100m3/h,扬程:125m, η=0.66,N:51.6KW)

查化工原理附录(IS型单级离心泵性能表)可选IS100-65-315 4.2

反应器的工艺计算(PFR)

总体积为:4m3,管长:7.42m,管数:20根。

甲苯的投料量(Kg/h) 692.76 苯甲醛的产量(Kg/h) 138.89 苯甲酸(副产物) 的产量(Kg/h) 水的投料量(Kg/h) 201.10

1487.4

0

能量衡算如下:

根据反应式

,设计合适的路径:

根据下面公式计算反应热: 得到总反应热:

四、化工设备工艺参数计算

4.1

敬请各位老师给予宝贵的意

见! 谢谢!

年产1000吨苯甲醛的生产工艺

摘要

苯甲醛是重要的有机化合物,可用于合成药物、香料、化妆 品、染料和农药等多种化工产品,应用领域非常广泛,对其 进行制备方法的研究和理论性的探讨,不仅具有良好的经济 效益,而且具有较高的学术价值,多年来一直是化学工作者 研究的重点课题。 反应绿色化、设备小型化、过程集成化是目前化学及化工行 业发展的趋势,开发安全、清洁、高效的生产过程己成为化 学、化工界的迫切任务。本文采用研究了在近临界水中,无 催化剂条件下,用过氧化氢作为氧源,氧化甲苯生成苯甲醛。 并进行一系列的物料衡算,能量衡算及简单的经济核算,从 而设计出完整的工艺。绘制带主要控制点的工艺流程图,进 行工段设备设计、选型,制备设备一览表。绘制主要设备结 构图。在苯甲醛大规模生产的今天,有重要的意义。

二、本设计工艺流程介绍

本设计采用近临界水法实现苯甲醛生产的工

业化,由于水在近临界条件下,t = 250 ~ 350 ℃、p≥p0(p0为饱和蒸汽压),具有较低 的介电常数, 并且氢键能力减弱, 使得近临界 水具有有机溶剂的特性,能溶解有机物,而 且对氧也具有很大的溶解度。甲苯在308 ℃ 可以与水完全互溶,因此,近临界水、甲苯 和氧可以共存于一相,形成均相体系,使原 来的非均相反应转变为均相反应,极大地提 高了反应速率。与超临界水相比较,近临界 水更具有实际可操作性。

苯甲醛的生产工艺如图:

本工艺主要包括:粗苯甲醛生产工艺; 粗苯甲醛冷却工艺;粗苯甲醛分离工艺;粗 苯甲醛精馏工艺

三、物料衡算,能量衡算

物料衡算结果如下表: 投料量(产量) 投料时刻 双氧水的投料量 (Kg/h) 初始 1872.97 循环后 366.6 272.16 138.89 201.10