第三章--硫化物的脱除

硫化物脱除工艺

硫化物脱除工艺

工艺概述

硫化物脱除工艺的主要步骤包括:预处理、吸附和再生。

1. 预处理

在吸附之前,首先需要对含有硫化物的物质进行预处理。

这可

以包括去除杂质、调整pH值等操作,以提高后续吸附过程的效果。

2. 吸附

吸附是硫化物脱除工艺的核心步骤。

一种常用的吸附剂是活性炭,它能有效吸附硫化物。

将活性炭投加到含有硫化物的物质中,

经过一定时间的接触,硫化物将被吸附在活性炭上。

3. 再生

吸附剂饱和后,需要进行再生。

再生的过程可以通过多种方法进行,如热解、酸碱洗等。

再生后的吸附剂可以继续用于下一轮吸附,降低成本和资源消耗。

工艺优势

该硫化物脱除工艺具有以下优势:

1. 简单:工艺步骤简单明了,易于操作和控制。

2. 高效:吸附剂能够有效地吸附硫化物,提高去除效率。

3. 可再生:吸附剂可以通过再生过程得到回收和再利用,提高资源利用率。

4. 无法确认的引用:我们不引用未经证实的内容,确保文档的准确性和可信度。

结论

硫化物脱除工艺是一项重要的环保工艺,该工艺通过预处理、吸附和再生步骤,能有效去除硫化物污染物。

该工艺具有简单、高效和可再生的优势,可在实际应用中发挥重要作用。

请注意:以上所述内容仅为概述,具体实施时需根据不同情况进行调整和优化。

_无机化工单元工艺3

可使S含量 降到0.1ppm 以下,可单 独使用,也 可与加氢转 化催化剂串 联使用

氧化锌脱硫的工业条件: ★脱无机硫200℃,脱有机硫350-450 ℃。 ★硫容量0.15-0.30kg/kg 氧化锌脱硫特点: ★反应不可逆,脱硫剂无法再生; ★脱硫较完全,适合脱微量硫; ★硫含量较高时,需与其他方法配合使用。 ★脱硫反应瞬间完成。 脱硫反应特征: 是一种气固相反应,反应在氧化锌的微孔内表面上进行 ,反应速度属于内扩散控制。 因此,氧化锌脱硫剂均制成高空隙率的球形小颗粒,反 应几乎是瞬时的,反应区域较窄。

增加水蒸气用量,既有利于提高一氧化碳的变 换率,又有利于提高变换反应速度,同时抑制 副反应。但能耗增加。

1、山东兖州鲁南化肥厂原始开车的摸索过程中,曾经出

现过一次由于将人变换炉汽气 比控制太低 ,造成发 生急剧的甲烷化反应,床层超温至802℃。 2、蒸汽用量大,导致炉温垮温事故。

注:实际生产中,可测定原料气和变换气中的CO,且视为干基, 一氧化碳的转化率:

应的发生。

e 电耗降低

a 腐蚀加剧(点蚀 ),设备使用寿命缩短。 (尤其是采用耐硫变换催化剂流程) b 有机硫转化↓

缺点

B、温度

(1)热力学角度

logKp=2183/T-0.09361logT+0.632×10-3T-1.08×10-7T2-2.298

温度/℃ Kp

200 227.9

250 86.51

吸收反应 NH4OH+H2S=NH4HS+H2O O

OH

氧化反应

NH4HS+

+H2O =

NH4OH+

+S

O

OH

OH

O

化学工艺学 合成气中硫化物和二氧化碳的脱除

合成气中硫化物和二氧化碳的脱除1.1合成气中硫化物的脱除在制气时,所用的气、液、固三类原料均含硫化物。

在制气时转化成硫化氢和有机硫气体,它们会使催化剂中毒,腐蚀金属管道和设备,危害很大,必须脱除,并回收利用这些硫资源。

1.1.1硫化物的危害硫化物是制气过程中最常见、最重要的催化剂毒物,极少量硫化物就会使催化剂中毒,使催化剂活性降低直至完全失活。

硫化物主要有硫化氢和有机硫化物,后者在高温和水蒸气、氢气作用下也转变成硫化氢。

用天然气或轻油制气时,为避免蒸汽转化催化剂中毒,已预选将原料彻底脱硫,转化生成的气体中无硫化物。

煤或重质油制气时,氧化过程不用催化剂,不用对原料预脱硫,因此产生的气体中有硫,在下一步加工前必须进行脱脱硫。

1.1.2硫化物脱除的方法分类脱硫方法要根据硫化物的含量、种类和要求的净化度来选定,还要考虑技术条件和经济性,有时可用多种脱硫方法组合来达到对脱硫净化度的要求。

按脱硫剂状态来分,有干法、湿法两大类。

干法脱硫可分为吸附法和催化转化法,湿法脱硫可分为化学吸收法、物理吸收法、物理-化学吸收法和湿式氧化法。

下面主要介绍湿法脱硫中的物理吸收法(NHD)。

1.1.3 NHD脱硫方法湿法脱硫剂为液体,一般用于含硫量高、处理量大的气体的脱硫。

其中物理吸收法是利用有机溶剂在一定压力下进行物理吸收脱硫,然后减压而释放出硫化物气体,溶剂得以再生。

主要有冷甲醇法、此外还有碳酸丙烯酯法、N-甲基吡啶烷酮法、NHD法等,主要介绍NHD法。

1.1.3.1原理及工艺流程NHD溶剂是一种有机溶剂(聚乙二醇二甲醚),它对气体中硫化物和二氧化碳具有较大的溶解能力,尤其是对硫化氢有良好的选择吸收性,NHD溶剂物化性能稳定,蒸气压低,挥发损失小,无气味、无毒、不腐蚀、不分解。

该工艺能耗低、消耗低、成本低,运转时溶剂耗损少,是一种较理想的物理吸收剂,适合于以煤(油)为原料,酸气分压较高的合成气等的气体净化,脱硫时需消耗少量热量,脱碳时需消耗少量冷量,属低能耗的净化方法。

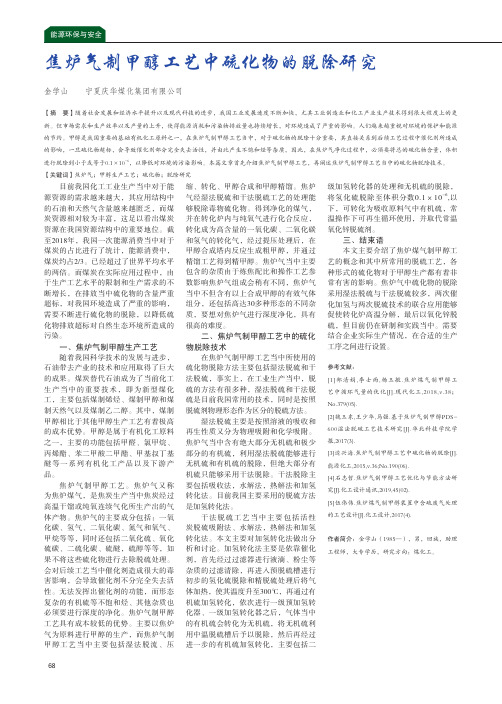

焦炉气制甲醇工艺中硫化物的脱除研究

68目前我国化工工业生产当中对于能源资源的需求越来越大,其应用结构中的石油和天然气含量越来越匮乏,而煤炭资源相对较为丰富,这足以看出煤炭资源在我国资源结构中的重要地位。

截至2018年,我国一次能源消费当中对于煤炭的占比进行了统计,能源消费中,煤炭约占2/3。

已经超过了世界平均水平的两倍。

而煤炭在实际应用过程中,由于生产工艺水平的限制和生产需求的不断增长,在排放当中硫化物的含量严重超标,对我国环境造成了严重的影响,需要不断进行硫化物的脱除,以降低硫化物排放超标对自然生态环境所造成的污染。

一、焦炉气制甲醇生产工艺随着我国科学技术的发展与进步,石油带去产业的技术和应用取得了巨大的成果。

煤炭替代石油成为了当前化工生产当中的重要技术,即为新型煤化工,主要包括煤制烯烃、煤制甲醇和煤制天然气以及煤制乙二醇。

其中,煤制甲醇相比于其他甲醇生产工艺有着极高的成本优势。

甲醇是属于有机化工原料之一,主要的功能包括甲醛、氯甲烷、丙烯酯、苯二甲酸二甲酯、甲基叔丁基醚等一系列有机化工产品以及下游产品。

焦炉气制甲醇工艺。

焦炉气又称为焦炉煤气,是焦炭生产当中焦炭经过高温干馏或纯氧连续气化所生产出的气体产物。

焦炉气的主要成分包括:一氧化碳、氢气、二氧化碳、氮气和氧气、甲烷等等,同时还包括二氧化硫、氧化硫碳、二硫化碳、硫醚,硫醇等等,如果不将这些硫化物进行去除脱硫处理。

会对后续工艺当中催化剂造成很大的毒害影响,会导致催化剂不分完全失去活性。

无法发挥出催化剂的功能,而形态复杂的有机硫等不饱和烃、其他杂质也必须要进行深度的净化。

焦炉气制甲醇工艺具有成本较低的优势。

主要以焦炉气为原料进行甲醇的生产,而焦炉气制甲醇工艺当中主要包括湿法脱流、压缩、转化、甲醇合成和甲醇精馏。

焦炉气经湿法脱硫和干法脱硫工艺的处理能够脱除毒物硫化物。

得到净化的煤气,并在转化炉内与纯氧气进行化合反应,转化成为高含量的一氧化碳、二氧化碳和氢气的转化气,经过提压处理后,在甲醇合成塔内反应生成粗甲醇,并通过精馏工艺得到精甲醇。

石油化工脱硫方法

石油化工脱硫方法随着环保和市场对石化产品中硫含量要求越来越苛刻,石油化工中硫化物脱除,尤其是较难脱除的有机硫化物脱除方法已成为各石化企业和研究者关注的热点。

本文就近年来有机硫化物脱除方法的研究进展进行综述,介绍了加氢转化、生物脱除技术、超生婆脱硫、沸石脱硫、液相吸附脱硫、离子液脱硫等,展望了有机硫脱除技术发展远景。

关键词:有机硫;脱除;石油化工随着世界范围环保要求日益严格,人们对石油产品质量要求也越来越苛刻,尤其是对燃烧后形成SO2、SO3继而与大气中水结合形成酸雾、酸雨严重影响生态环境和人们日常生活的硫化物含量限制。

世界各国对燃油中的硫提出了越来越严格的限制,以汽油为例,2005年欧美要求含硫质量分数降低到30×10-6~50×10-6,至2006年,欧洲、德国、日本、美国等国家和地区要求汽油中硫含量低于10~50µg/g,甚至提出生产含硫质量分数为5×10-6~10×10-6的“无硫汽油;”自2005年起,我国供应北京、上海的汽油招待相当于欧洲Ⅲ排放标准的汽油规格,即含硫质量分数低于150×10-6。

为了满足人们对石油产品高质量的要求和维护生产安全稳定进行,石油化工各生产企业不断改进生产过程中的脱硫工气。

石油化工生产过程中涉及到的硫化物可分为无机硫化物和有机硫化物,无机硫化物较容易脱除,本文就比较难脱除的有机硫脱除技术新进展进行综述。

1 加氢转化脱硫天然气、液化气、炼厂气、石脑油及重油中常含有二硫化碳、硫醇、硫醚、羰基硫和噻吩等有机硫化物,热分解温度较高,且不易脱除。

加氢转化脱硫技术是最有效的脱除手段之一。

有机硫在加氢转化催化剂作用下加氢分解生成硫化氢(H2S)和相应的烷烃或芳烃,生成的H2S可由氧化锌等脱硫剂脱除达到很好的脱除效果。

近年来,国外开发出几种典型的催化裂化(FCC)汽油脱硫新工艺,如ExxonMobil公司的SCANFining工艺和OCTGAIN工艺、LFP公司的Prime-G+工艺和UOP公司的ISAL工艺;在中内,中国石化抚顺石油化工研究院(FRIPP)针对我国FCC汽油的不同特点,开发出了OCT-M、FRS和催化裂化(FCC)汽油加氢脱硫/降烯烃技术并在国内石化企业得到成功应用;还开发了FH-DS柴油深度加氢脱硫催化剂,成功应用于福建炼油化工有限公司柴油加氢装置[1,2],此外洛阳石油化工工程公司工程研究院开发出催化裂化汽油加氢脱硫及芳构化工气技术Hydro-GAP[3]。

粗原料气的净化—硫化物的脱除(合成氨生产)

由脱随塔流出的富液,送至脱硫闪蒸槽而后进人H2S提浓塔,塔顶进液 为脱硫贫液,中部进液为脱硫富液。在H2S提浓塔后还有一个闪蒸槽。 闪 蒸气压缩后作为H2S提浓塔的气提气。由H2S提浓塔出来的气体含H2S25% 左右,可直接送至克劳斯法制硫装置。由脱碳闪蒸槽出来的闪蒸气含CO2 99%左右,可作尿素生产原料之用。

本书仅对近年来备受人们关注的Slexol怯(中国称为NHD法)脱硫作简介。此法 1965 年首先由美国Alied Chenical公司采用,至今已有 40多套装置在各国运 行。脱硫剂的主体成分为聚乙二醇二甲醒,商品名为Selexol。它是一种聚乙 二醇二甲醚同系物混合体。分子式为CH3O CH-O- CH2 nCH。 式中n为3-9。 平均相对分子质量为22-242。各种同系物的质量分数,%大致如下。

3、脱硫剂活性好,容易再生,定额消耗低

脱硫剂活性好,容易再生,可以降低生产的费用,符合工业生 产的经济性。

4、不易发生硫堵

硫堵:进脱硫塔气体的成分不好,杂志耗量较高;反应时析出的 硫不能及时排出;脱硫塔淋喷密度不够;再生空气量不足,吹风强度 低等原因造成硫堵。

5、脱硫剂价廉易得

采用最多的是廉价的石灰、石灰石和用石灰质药剂配制的碱性溶 液。以提高生产的经济性。

酞菁钴价格昂贵,但用量很少,脱硫液中PDS含量仅在数十个cm3/ m3左右。PDS的吨氨耗量一般在1.3-2.5g左右,因而运行的经济效益也较 显著。

此法也可脱除部分有机硫。若脱硫液中存在大量的氰化物,仍能导致 PDS中毒,但约经60h靠其自身的排毒作用,其脱硫活性可以逐渐恢复。 PDS对人体无毒,不会发生设备硫堵,无腐蚀性。

再

较高的温度有利于硫磺的分离,使析出的硫易于凝聚,

生

化工工艺学__复习

化⼯⼯艺学__复习第⼆章制⽓# 热量的供给⽅式不同有两种制备粗原料⽓的⽅法:1外部供热的蒸汽转化法; 2内部蓄热的间歇操作法# ⽓态烃蒸汽转化反应在⾼温有催化剂存在的条件下可实现下述反应:CH4(g) + H2O(g) = CO(g) + 3H2(g) CO(g) + H2O(g) = CO2(g) + H2(g)但要完成这⼀⼯业过程,必须对可能发⽣的主要反应及副反应进⾏详细研究。

主要的副反应有CH4(g) = C (s) + 2H2(g) ;2CO(g) = CO2(g) + C(s) ; CO(g) + H2(g) = C(s) + H2O(g)# CH4转化反应热⼒学:甲烷蒸汽转化在⾼温、⾼⽔碳⽐和低压下进⾏为好# CH4转化反应的动⼒学分析:反应主要取决于在催化剂内表⾯的反应,所以该反应控制步骤为内表⾯控制。

因此减⼩粒度增加内表⾯积有利于扩散过程和提⾼反应速率。

#防⽌析炭的措施:A 配料时增⼤S/C,从热⼒学上去消除B选⽤适宜的催化剂C选择适宜的操作条件。

#析碳的处理析炭不严重,可减压、减原料⽓,提⾼S/C,甚⾄可停进天然⽓,利⽤析炭逆反应除碳析炭严重,可通⼊蒸汽为载体,加⼊少量空⽓燃烧碳,但空⽓量⼀定要严格控制,结束后对催化剂进⾏还原。

#转化过程描述;⼀段转化完成转化⼤部分任务;⼆段炉转化剩余甲烷和加⼊原料氮⽓空⽓加⼊量对⼆段炉出⼝⽓组成和温度有⽆影响,如何影响?P97#对转化催化剂的要求⾼活性、强度好、耐热性好、抗析炭能⼒强.(转化催化剂所处⼯况转化温度⾼、⽔蒸⽓和氢⽓分压⾼、流速⼤、可能析炭)#转化催化剂的基本组成NiO为最主要活性成份。

实际加速反应的活性成份是Ni,所以使⽤前必须进⾏还原反应,使氧化态变成还原态Ni NiO(s) +H2(g) = Ni(s) + H2O(g)#催化剂制备制备⽅法有三种:沉淀法、浸渍法、混合法,这三种⽅法最后都需要进⾏⾼温焙烧,从⽽使催化剂有⾜够的机械强度#转化分为⼆段的原因:A转化条件不允许;B补充合成所需要的氮⽓#为什么⽤⼆段转化⽅式?转化率⾼必须转化温度⾼,全部⽤很⾼温度,设备和过程控制都不利,设备费⽤和操作费⽤都⾼。

脱硫方法

H2S在天然气是一种有害杂质,它的存在不仅会引起设备和管路腐蚀、催化剂中毒,而且更严重地威胁人身安全,是必须消除或控制的环境污染物之一。

脱硫装置按操作特点、脱酸原理可分为:1、间歇法:其特点是脱酸气容器只能批量生产,不能连续生产。

按脱酸气原理可分为化学反应法和物理吸附法。

属化学反应法的的有:海绵铁法、氧化锌法等,由于与酸气的反应物不能再生,作为废弃物处置,故仅用于气量小、含酸气浓度低的场合。

用分子筛脱除酸气属物理吸附法。

2.化学吸收法:在塔器内以弱碱性溶液为吸收剂与酸气反应,生成某种化合物。

在另一塔器内,改变工艺条件(加热、降压、汽提等)使化学反应逆向进行,碱性溶液得到再生,恢复对酸气的吸收能力,使天然气脱酸气过程循环连续进行。

各种醇胺溶液是化学吸收法内使用最广泛的吸收剂,他们有一乙醇胺(MEA)、二乙醇胺(DEA)、二甘醇胺(DGA)、甲基二乙醇胺(MDEA)、二异丙醇胺(DIPA)等。

此外,还有热钾碱法。

醇胺法是目前使用最广的天然气脱酸气工艺。

3.物理吸收法:以有机化合物为溶剂,在高压、低温下使酸气组分和水溶解于溶剂内,使天然气“甜化”和干燥。

吸收酸气的溶剂又在低压、高温下释放酸气,使溶剂恢复吸收能力,使脱酸过程循环持续进行。

物理溶剂再生时所需的加热量较少,适用于天然气内酸气负荷高,要求同时进行天然气脱水的场合,常用于海洋脱除大量CO2。

物理吸收法大都具有专利,如:Selexol法(吸收剂为聚乙二醇二甲醚)、Rectisol法(吸收剂为甲醇)、Fluor法(吸收剂为碳酸丙烯)等。

4.混合溶剂吸收法:由物理溶剂和化学溶剂配制的混合溶剂,兼有物理吸收和化学吸收剂性质。

如:Sulfinol法(吸收剂为属物理溶剂的环丁砜和属化学溶剂的DIPA或MDEA的混合溶剂,称砜胺法)。

5.直接氧化法:对H2S直接氧化使其转换成元素硫,如:Claus (克劳斯)法、LOCAT法、Stretford(蒽醌)法,Sulfa-check等。

甲醇生产技术第三章脱硫

第三章 脱硫

这几种主要硫化物的性质如下。 1.硫化氢(H2S) 无色气体,有毒,溶于水呈酸性,与碱作用生成盐,可

被碱性溶液脱除,能与某些金属氧化物作用,氧化锌脱

硫就是利用这一性质。 2.硫氧化碳(COS) 无色无味气体,微溶于水,与碱作用缓慢生成不稳定盐, 高温下与水蒸气作用转化为硫化氢与二氧化碳。

四、开停车操作

(二)停车 1.短期停车 2.紧急停车 3.长期停车

四、开停车操作

(三)倒车 ①按正常开车步骤启动备用机,待运转正常后,逐渐关 小其回路阀,提高出口压力,当备用机出口压力与系统

压力相等时,逐渐开启其出口阀;同时开启在用机回路

阀,关闭其出口阀。 ②停在用机,关闭其出口阀。 ③倒车过程中开、关阀门应缓慢、以保证系统气体压力、 流量的稳定。防止抽负或系统压力突然升高及气量波动 。

面上,以便捕集,溢流回收硫磺。

③空气作用同时将溶解在吸收液中二氧化碳吹除出来, 从而提高溶液PH,实际生产1kg硫化氢约需60~ 110m3/(m2·h)空气,再生时间维持在8~12min。

二、湿法脱硫

3.栲胶法工艺流程

图2 —2

湿法脱硫工艺硫程

二、湿法脱硫

(三)其他脱硫法简介 1.ADA法 (1)脱硫塔中的反应

②经常注意罗茨机进出口压力变化,防止罗茨机和高压

机抽负。 ③保持贫液槽和脱硫塔液位正常,防止泵抽空。

三、操作要点

(四)防止带液和跑气 控制冷却塔液位不要过高,以防气体带液,液位不要过 低,以防跑气。

(五)巡回检查

①根据记录报表,按时做好记录。 ②每15min检查一次气柜高度。 ③每15min检查一次系统各点压力和温度。 ④每半小时检查一次各塔液位。

(1)原因

《化工工艺学》(无机)课程教学规范

《化工工艺学》课程教学规范课程编号:适用专业:化工工艺(无机)本科课程性质:专业课学时数:72/56学时学分:4.5/3.5学分执笔人:翁贤芬编写日期:2006年3月6日审核人:崔益顺审核日期:2006年3月6日第一部分教学基本要求一、课程意义本课程是化工工艺专业(无机方向)的必修课,是一门将已学的基础理论与生产过程实际相结合的专业课。

化工生产工艺的重点不在说明单一设备和单一过程的局部,而主要说明工艺过程的总体,即说明由生产目的所组合的原料前处理、反应、传热、传质、分离、产品后处理等过程的总和。

工艺课的教学是将已学过的基础理论与生产过程实际相结合的过程,是阐明如何按照生产的要求,经济合理地组织生产工艺的过程。

二、课程主要内容与目的无机化工工艺学的内容包括较广,本课包含基本无机化工过程,包括《合成氨》、《化学肥料》、《制碱工艺》、《制酸工艺》四部分内容。

无机工艺学的主要内容是:(1)从生产过程基本原理出发,按照生产目的的要求,合理组织各设备(包括原料处理、反应、传质、分离等设备)构成生产流程;(2)按照工艺主要过程(例如反应和分离过程,吸收与再生等)的热力学和动力学特性,结合经济分析的观点。

论证合适的工艺生产条件;(3)从量的角度来分析工艺系统,即从物料平衡和热量(或能量)平衡来分析工艺过程,例如,分析原料的消耗、能量的消耗、蒸汽平衡、冷量平衡、水平衡、氨与二氧化碳的平衡等;以经济分析的观点,对原料路线、工艺加工方法、产品形式以及工序之间的相互影响进行合适的评价。

与以前所学的物理化学、化工原理、反应工程、分离工程等课程不同,本课程是着眼于生产过程的总体及其相互联系,而不是单纯过程和设备在原理上的精心分析。

当然,对于影响到全局生产的关键过程和设备仍然需要进行深入分析,但是这些都是在确保总体生产经济合理下进行的,而不是单纯的理论上的分析。

由于合成氨是技术要求很高的工业部门之一,合成氨工艺是典型的化工生产工艺之一,因此该部分作为本课程重点讲述内容。

化工工艺学知识点

第二章粗原料气制取一、固体燃料气化法名词解释:煤气化:使煤与气化剂作用;进行各种化学反应;把煤炭转变为燃料用煤气或合成用煤气..加氮空气;水蒸汽和空气同时加入;空气的加入增加了气体中N的含量;用来调节原料气中氢氮比;制得合格煤气标准煤:含碳量为84%的煤每千克标准煤的热值为7000千卡1.煤气化有几种工业方法各有什么特点蓄热法:将空气和水蒸气分别送入煤层;也称间歇式制气法富氧空气气化法:用富氧空气或纯氧代替空气进行煤气化外热法: 利用其他廉价高温热源来为煤气化提供热能;尚未达到工业化阶段2.气化炉有哪些床层类型;描述各自的特点工业用煤气化炉有几种类型固定床:气体从颗粒间的缝隙中穿过;颗粒保持静止流化床:增大气速;颗粒开始全部悬浮于气流中;而且床层的高度随气速的增大而升高气流床:气流速度增大至某一极限值时;悬浮于气流中的颗粒被气流带出间歇式气化炉、鲁奇炉、温克勒炉、K-T炉、德士古炉3.煤的气化剂有哪些用不同气化剂进行煤气化;气体产物各是什么空气和水蒸气空气煤气N2、CO、水煤气H2、CO、混合煤气、半水煤气4.固定床煤气化炉燃料层如何分区各区进行什么过程干燥区:使新入煤炉中的水分蒸发干馏区:煤开始热解;逸出以烃类为主的挥发分;而燃料本身开始碳化气化区:煤气化的主要反应在气化区进行灰渣区:灰渣于该区域出炉5.固定床气化炉燃料最下层是什麽区其有何作用灰渣区可预热从底部进入的气化剂并保持不因过热而变形6.间歇式制半水煤气的工作循环是什么为什么循环时间如何分配工业上将自上一次开始送入空气至下一次再送入空气为止;称为一个循环..每个循环有五个阶段;吹风阶段、蒸汽一次上吹、蒸汽下吹、蒸汽二次上吹、空气吹净7.什麽是加氮空气其作用为何使用中应注意什麽事项水蒸汽和空气同时加入;空气的加入增加了气体中N的含量..用来调节原料气中氢氮比;制得合格煤气使炉温下降慢调节合成氨气体成分;严格控制氮含量;以免引起事故8.德士古炉废热如何回收直接激冷法、间接冷却法、间接冷却和直接淬冷9.画出间歇式煤气化、德士古炉及谢尔废热锅炉连续气化工艺制备合成氨流程;为什么后两者流程有差别P70P72二、一氧化碳变换1、名词解释:高温变换:CO在320~350℃变换;使CO含量低于3%..使用Fe-Cr催化剂;使大部分CO转化为CO2 H2O低温变换:CO在230~280℃变换;使CO含量低于0.3%;使用Cu-Zn催化剂耐硫变换:宽温变换在180~500℃;使用Co-Mo系催化剂重油、煤气化制氨流程中将含硫气体进行CO变换;再脱硫、脱碳2、高温变换催化剂由哪些成分组成各起什么作用以Fe2O3为主体;加入铬、钾、铜、锌、镍等的氧化物后可以提高催化剂的活性;加入铝、镁等的氧化物可以改善催化剂的耐热及耐毒性能3、低温变换催化剂由哪些成分组成各起什么作用铜锌铝系和铜锌铬系两种;均以氧化铜为主体;经还原后具有活性的组分是细小的铜结晶-铜微晶..铜是催化剂的活性组分;铜对CO具有化学吸附作用;在较低温度下催化CO变换反应;铜微晶愈小;其比表面积愈大;活性愈高;为了提高微晶的热稳定性;需加入适宜的添加物;氧化锌、氧化铝、氧化铬对铜微晶都是有效的稳定剂4.高温变换催化剂还原时;为什麽需要保证足量的水蒸汽加入足够量的水蒸汽以防止催化剂被过度还原为元素铁5.低温变换催化剂还原时;为什麽要严格控制还原条件;氢气含量按程序逐步提高由于还原反应放热量大;工业生产上因还原操作不慎而烧坏催化剂、缩短使用寿命的实例不少..因此;一定要严格控制还原温度;精心做好配氢工作6.分段高温变换时;段间冷却有哪些作用为了尽可能接近最佳温度线进行反应;可采用分段冷却..段数越多;越接近最佳反应温度线7.为什么低温变换温度要高于露点温度有什么危害当气体降温进入低变系统时;就有可能达到该条件下的露点温度而析出液滴..液滴凝聚于催化剂的表面;造成催化剂的破裂粉碎引起床层阻力增加;以及生成铜氨络合物而使催化剂活性减低..所以低变催化剂的操作温度不但受本身活性温度的限制;而且还必须高于气体的露点温度8.以煤为原料制气;为什么高温变换要分段进行而低温变换不必分段进行以煤气化制得的合成氨原料气;CO含量较高;需采用多段中温变换..用铜氨液最终清除CO;该法允许变换气CO含量较高;故不设低温变换..低温变换过程温升很小;催化剂不必分段9.如何确定变换工艺;以天然气或煤为原料各应采用什么变换工艺说明原因..①CO的含量;②进入系统的原料气温度及湿含量;③CO变换与脱除残余CO 的方法结合考虑天然气:中高变-低变串联;原料气中CO含量低;中高变催化剂只需配置一段煤:多段变换;CO含量高需采用多段变换第三章粗原料气的净化一、硫化物的脱硫1、名词解释:脱硫:原料气中硫化物的脱除脱碳:二氧化碳的脱除最终净化:少量残余一氧化碳和二氧化碳的脱除空间速度:指单位时间、单位体积催化剂通过的标准状态下反应器气体的体积无机硫:在半水煤气中;无机硫是指H2S有机硫:对于半水煤气;有机硫通常以硫氧化碳为主;其次为二硫化碳、硫醇;硫醚和噻吩的含量较少..天然气中有机硫主要成分是甲硫醇反应性硫化物:可被ZnO催化分解的硫化物非反应性硫化物:噻吩及噻吩族属于最难脱除的硫化物;故称为非反应性硫化物硫穿透:当清净区逐渐缩短直至从床层中完全消失时;继而当出口气中出现H2S时称为硫穿透工作硫容:当整个床层由“饱和区”和“传质区”两部分组成时;床层脱硫剂的硫容称为穿透硫容或称工作硫容穿透硫容:同上饱和硫容:当整个床层由饱和区组成时;床层脱硫剂的硫容量称为饱和硫容2、何为湿法脱硫;其有何优缺点主要用于哪些原料制气的脱硫为什么液体脱硫剂..湿法脱硫特点:吸收速度或化学反应速度快;硫容大;适合于脱除气体中的高硫;脱硫液再生简单;且可循环利用;还可回收硫磺..但因受物理或化学反应平衡的制约;其脱硫精度不及干法适用于煤和石油造气3、何为干法脱硫;其有何优缺点主要用于哪种原料为什么干法脱硫是利用固体脱硫剂..最大优点是精度高..主要缺点:脱硫设备机组庞大;更换脱硫剂工作笨重;再生能耗大适用于低含量天然气4、湿法脱硫方法的选择原则有哪些①满足特定工艺对脱硫要求的净化度②硫容量大③脱硫剂活性好;容易再生;且消耗定额低④不易发生硫堵⑤脱硫剂价廉易得⑥无毒性、无污染或污染小5、氧化还原脱硫为什么必须满足下列条件0.75V > E Q/H2Q > 0.2V为保证脱硫剂能充分氧化H2S;同时又能使脱硫后脱硫剂能被空气中氧所再生6、氧化铁脱硫剂由什么构成以铁屑或沼铁矿、铁木屑、熟石灰拌水调制;并经干燥而制成7、氧化锌脱硫法的优、缺点有哪些具体说明; 最大特点是什么主要用于哪种原料脱硫脱硫精度高;硫容量大;使用性能稳定可靠可将原料气中的硫化物脱除到0.5~0.05cm3/m3数量级天然气、石油馏分、油田气、炼厂气、合成气、以及二氧化碳原料气8、氧化锌脱硫床层如何分区画出双床串联倒换法氧化锌脱硫流程;为什么这样设计9、以天然气或煤为原料制气;各用什么方法脱硫;为什么/多采用有机溶剂法脱硫;因为有机溶剂对有机硫具有良好的溶解性二、脱碳1、物理与化学吸收法脱碳相比较;各有哪些特点和规律物理吸收:各分子间的作用力为范德华力;符合亨利定律;高压下;物理吸收的吸收量大;物理吸收的吸收能力比化学吸收大;物理吸收中;吸收剂的吸收容量随酸性组分分压的提高而增高;溶剂即是吸收剂;可采用简单闪蒸法溶液再生中化学吸收:各分子间力为化学键力;低压下;化学吸收的吸收量大;化学吸收中吸收剂的吸收容量与吸收剂中活性组分的含量有关;热效应大;溶液再生时;需要用再沸器进行热再生;化学吸收的溶剂是有限的2、热碳酸钾脱碳溶液包括哪些物质各起什么作用A碳酸钾;提高吸收能力;加快反应速率 B活性剂;提高净化度 C缓蚀剂;保护钢表面;防腐蚀 D消泡剂;破坏气泡间液膜的稳定性;加速气泡的破裂;降低溶液的起泡高度3、两段脱碳吸收塔外形如何设计;为什么吸收塔:吸收塔是加压设备;进入上塔的溶液量仅为全部溶液量的四分之一至五分之一;气体中大部分二氧化碳是在塔下部被吸收;因此塔分上下两段;上塔塔径较小而下塔塔径较大再生塔:再生塔也分上下两段;上下塔的直径可以不同..因其为常压设备;为制作和安装方便;上下塔也可以制成同一直径4、为什么用缓蚀剂;其作用原理是什么缓蚀剂会在铁表面起钒化作用;使铁氧化成四氧化三铁;形成牢固致密的钝化膜;保护钢表面;使之不遭受腐蚀5、低温甲醇洗涤法脱碳有什么优缺点优点:A可以脱除气体中的多种组分 B净化度高C可以选择性的脱除原料气中H2S和CO2;;并分别加以回收D热稳定性和化学稳定性好E利于后续工艺缺点:工艺流程长;再生过程复杂;甲醇具有毒性6、甲醇富液如何再生A减压闪蒸解吸B气提再生C热再生7.脱碳后溶液再生时;加热减压可以促进二氧化碳的解吸;请问解吸压力如何确定为什麽解吸压力低;对多回收二氧化碳是有利的;但考虑到下游工序对二氧化碳气体产品压力要求;二氧化碳解吸压力一般在0.18~0.3MPa..8.为什么煤、重油的气化工艺不同;低温甲醇洗流程也不相同解释原因并画出两流程简图..两步法低温甲醇洗适用于废热锅炉流程;进变换系统的原料气脱硫要求严格;用低温甲醇洗脱硫;脱硫后进变换;在CO变换后在用低温甲醇洗脱除CO2 ..一步法甲醇洗适用于激冷过程;原料气经耐硫变换后;用低温甲醇洗同时进行脱硫和脱碳9.聚乙二醇二甲醚法脱碳可以百分之百回收二氧化碳;为什么该法净化度可达10 -6级;二氧化碳在聚乙二醇二甲醚溶剂中的溶解度关系在较宽的压力范围内都符合亨利定律;闪蒸的压力越低;二氧化碳的回收率越高;真空闪蒸的级数完全由经济效益决定三、原料气的最终净化1、名词解释:原料气的最终净化有哪几种方法:残余少量CO、CO2的脱除;CO+CO2<10ppm 铜氨液:铜盐氨溶液在高压低温下生成CO的络合物铜洗气:铜氨液吸收法净化后的气体精练气:铜氨液吸收法净化后的气体氮洗:用液体氮洗涤CO的操作甲烷化:在催化剂上用氢气把CO还原成甲烷2、铜氨液由哪些物质组成铜氨液中有几种铜离子分子式;各起什么作用;它们间有什么关系铜氨液中低价铜是吸收CO的活性组分;为什么要有高价铜的存在极限铜比的意义及变化规律..铜氨液中氨有几种存在形式;各有什么作用铜氨液是铜离子、酸根及氨组成的水溶液Cu+以CuNH32+形式存在;是吸收CO的活性组分;Cu2+以CuNH342+形式存在;没有吸收CO的能力;但溶液中必须有;否CuNH34 Ac2+Cu= 2CuNH32Ac 向左进行有金属铜析出防止金属铜的生成;极限铜比RM随TCu增大而减小络合氨、固定氨、游离氨3.用铜氨液进行最终净化时;工业生产常选用醋酸;为什麽其浓度如何确定若总铜离子浓度为2.5mol/L; 醋酸浓度应达何浓度不论何种铜氨溶液;溶液中的络离子CuNH32+ 、 CuNH342+都需要酸根与之结合;为确保总铜含量;使用醋酸铜氨溶液;其吸收能力与蚁酸铜氨溶液接近;组成稳定;再生损失小..操作中醋酸含量以超过总铜含量10%~15%较为合适;一般为2.2~3.0mol/L4、铜氨液吸收CO原理;解释吸收系数和吸收能力的影响因素..铜氨液吸收CO2、O 2、H2S反应式..P183增大低价铜含量、降低温度、提高压力都能增大铜液的吸收能力..当游离氨浓度较大时;影响吸收速率的主要是气膜阻力5、铜氨液再生解吸及还原的反应方程式、操作条件;画出简单的铜氨液再生流程图;解释再生操作条件与设备叠合设置的巧妙原理..重点铜液中CO残余量是再生操作的主要指标之一;影响CO残余量的因素有压力、温度和停留时间A再生压力:通常只要保持再生器出口略有压力;以使再生器能够克服管路和设备阻力达到回收系统即可B再生温度:在兼顾铜液再生及氨的损失的条件下;接近沸腾情况的常压再生温度以76~80℃为宜;而离开回流塔的铜液温度不应超过60℃C:在铜液循环量一定时;铜液的停留时间;用再生器的液位来控制;一般控制在1/2~2/3高度比较合适6、甲烷化法的工作原理和对原料气的要求是什么为什么CO+3H2===CH4+H2O △H298= -206.16kJ/molCOCO2+4H2===CH4+2H2O △H298= -165.08kJ/molCO2原料气中的碳的氧化物含量体积分数一般应小于0.7%7、甲烷化催化剂和甲烷转化催化剂的相同点和不同点A要求离开甲烷化反应器的碳的氧化物含量是极小的;这就要求甲烷化催化剂有很高的活性;而且在更低的温度下进行B碳的氧化物与氢的反应是强放热反应;要求甲烷化催化剂能承受很大的温升8、甲烷化催化剂还原时;为什么对还原气中碳氧化物的含量有要求是多少为什么进行甲烷化最终净化时;为什麽要控制入口气中碳氧化物的含量应控制在多少为什麽甲烷化催化剂的中毒及注意事项有哪些为什麽T<200度时;甲烷化催化剂不能与一氧化碳接触再用原料气还原时;为了避免床层温升过高;必须尽可能控制碳的氧化物含量在1%以下只需原料气中碳氧化物的含量在0.5%~0.7%;甲烷化反应放出的热量就能足够将进气口气体预热到需要的温度除羰基镍为甲烷化催化剂的毒物外;硫、砷和卤素也能使它中毒;即使这些元素微量也会降低催化剂的活性和寿命还原后的催化剂不能用含有CO的气体升温;以防止低温时生成羰基镍9、深冷分离法:原理及其特点;氮气的作用;原料气预处理的原因..深冷分离法是在深度冷冻<100℃条件下用液氮吸收分离少量CO;而且也能脱除甲烷和大部分氩;这样可以获得只含有惰性气体100cm3/m3以下的氢氮混合气突出优点气体混合物的冷凝系由汽液两相平衡决定;即由冷凝液组成与其气相各组分的平衡分压决定..分离气体混合物中某些组分;可以利用各种气体的沸点即冷凝温度不同;以部分冷凝或精馏方法实现..液氮洗涤是用高纯的氮在-190℃左右将原料气中所含的少量CO分离的过程..预处理:分子筛吸附CO、CO2;活性炭除去NO、NO2第四章氨的合成1、氨的合成为什么采用循环的回路流程由于反应后气体中氨含量不高;一般只有10%~20%;故采用分离氨后的氢氮气体循环的回路流程2、惰性气体浓度在进塔和出塔时不同;对吗为什么请推导出其变化关系式重点氨合成反应过程中物料的总摩尔随反应的进行而减小;惰性气体不参与反应;故惰性气体浓度在进塔和出塔时不同..P2073、氨合成催化剂主要有哪些物质构成;各物质主要起什么作用何为结构型促进剂、电子型促进剂铁系催化剂活性组分为金属铁;为还原前为FeO、Fe2O3;;作为促进剂的成分为K2O、CaO、MgO、Al2O3、SiO2等Al2O3、MgO的加入使催化剂的表面积增大;氨含量亦随之增加..K2O使催化剂的表面积有所下降;活性显着增加..CaO能降低熔体的熔点和粘度;还可以提高催化剂的热稳定性..SiO2具有中和碱性组分的作用;还具有提高催化剂抗水毒害和耐烧结的性能..结构型促进剂:通过改善还愿态铁的结构而呈现出促进作用电子型促进剂:使金属电子逸出功降低;有利于氮的活性吸附;从而提高活性4、氨合成催化剂活性下降的原因有哪些;如何预防细结晶长大改变了催化剂的结构;催化剂中毒以及机械杂质遮盖而使比表面积下降氢氮原料气送往合成系统前应充分清除各类毒物以保证原料气的纯度5、理论上如何调整氨合成工艺温度以达到最大平衡氨含量氨合成的温度一般控制在400~500℃;催化剂的床层进口温度比较低;大于或等于催化剂使用温度的下限;依靠反应热床层温度迅速提高;而后温度再次下降;生产后期;催化剂活性降低;操作温度应适当提升6、氨合成时如何调整压力达到最佳经济效益通常原料气和设备的费用对过程的经济指标影响较大;在10~35MPa范围内;压力提高;综合费用下降;从能量消耗和综合费用分析;可以认为30MPa左右是氨合成的比较适宜的操作压力7、增大氨合成时的空间速度;会对生产效益带来负面影响;试进行分析..加大空速将使系统阻力增大、循环功耗增加;氨分离所需的冷冻负荷也加大..同时;单位循环气量的产氨量减少;所获得的反应热也相应减少;当反应热减少到一定程度;合成塔就难以维持“自热”..8、试分析合成塔进口气组成对氨合成的影响..当氢氮比为3时;对于氨合成反应;可得最大平衡氨含量氨合成反应中氢和氮总是按3:1消耗;新鲜空气氢氮比控制为3;否则循环系统中多余的氢或氮就会积累起来;造成循环气中氢氮比失调..维持过低的惰性气体含量需要大量排放循环气;导致原料气消耗量增加;循环气中惰性气体含量一定;新鲜气消耗随之增大;循环气中惰性气体的含量应根据新鲜气惰性气含量、操作压力、催化剂活性等条件而定..进塔气体中氨含量越高;氨净值越小;生产能力越小..初始氨含量的高低取决于氨分离的方法..9、氨有哪些分离方法各有什么优、缺点水吸收法:氨在水中的溶解度很大;与溶液平衡的气相氨分压很小;因此用水吸收法分离氨效果良好..但气相亦为水蒸气饱和;为防止催化剂中毒;循环气需要严格脱除水分后才能进入合成塔..水吸收法的产品是浓氨水冷凝法:该法是冷却含氨混合气使其中大部分气氨冷凝以便于不冷凝的氢氮分开;加压下;气相中饱和氨含量随温度的降低、压力的增高而减少..水冷仅能分离一部分氨;气相尚含氨7%~9%;需要进一步以液氨做冷冻剂冷却到0℃以下;才可能使气相中氨含量降至2%~4%、10、氨合成塔由哪两部分构成为什么要这样设计氨合成塔通常都由内件和外筒两部分构成;内件置于外筒之内..内件由催化剂筐、热交换器、电加热器三个主要部分构成..进入合成塔的气体先经过内件与外筒之间的环隙;内件外面设有保温层;以减少向外筒的散热..氢氮对碳钢有明显的腐蚀作用;在高温高压下;氮与钢中的铁及其他很多合金元素生成硬而脆的氮化物;导致金属机械性能降低;因此需要设计成外筒主要承受高压;不承受高温;内件只承受高温不承受高压、11、何为驰放气;如何回收其中的氢液氨冷凝过程中;部分氢氮气及惰性气体溶解其中;溶解气体大部分在液氨贮槽中减压释放出来;称之为贮槽气或驰放气..回收:中空纤维膜分离法、变压吸附分离法、深冷分离法第五章合成氨综述1、名词解释:冷法净化:把采用像低温甲醇洗涤法脱硫、脱碳;深冷分离法脱除少量CO的操作热法净化:把采用像热钾碱法脱碳、甲烷化法脱除少量CO与CO2的操作2、重油为原料含硫量较高;用德士古气化炉或谢尔气化炉各应采用什么工艺流程;画出并说明原因德士古激冷发流程:重油+纯氧+蒸汽→德士古制气→消除炭黑→耐硫变换→一步低温甲醇法脱硫脱碳→深冷洗涤法最终净化→压缩→合成→氨谢尔废热锅炉造气流程:重油+纯氧+蒸汽→谢尔炉→清除炭黑→低温甲醇法脱硫→高低变换→低温甲醇法脱碳→深冷洗涤法最终净化→压缩→合成→氨3、煤为原料用UGI炉气化的工艺总流程煤+空气+蒸汽→半水煤气→氧化法制硫→高温变换→低温变换→氨吸收法脱碳→铜氨液吸收最终净化→压缩→合成→氨4、煤为原料用德士古炉气化的工艺总流程;用谢尔气化炉的工艺总流程德士古激冷流程:70%水煤浆+纯氧→造气→耐硫变换→一步法低温甲醇法脱硫脱碳→深冷洗涤法最终净化→压缩→合成→氨谢尔废热锅炉造气流程:粉煤+纯氧+蒸汽→造气→低温甲醇法脱硫→高变低变→低温甲醇法脱碳→深冷洗涤法最终净化→压缩→合成→氨5、天然气为原料制氨的总流程天然气→脱硫→一段转化→二段转化→高低变换→热碳酸钾脱碳→甲烷化法最终净化→压缩→合成→氨。

合成氨粗原料气的脱硫工艺概述

Hefei University题目:合成氨粗原料气的脱硫工艺综述系别:化学材料与工程系班级:12化工(2)姓名:学号:教师:朱德春合成氨粗原料气的脱硫工艺【摘要】合成氨原料气中的硫是以不同形式的硫化物存在的,其中大部分是以硫化氢形式存在的无机硫化物,还有少量的有机硫化物。

具体来说作为原料气的半水煤气中都含有一定数量的硫化氢和有机硫化物(主要有羰基硫、二硫化碳、硫醇、硫醚等),能导致甲醇、合成氨生产中催化剂中毒,增加液态溶剂的黏度,腐蚀、堵塞设备和管道,影响产品质量。

硫化物对合成氨的生产是十分有害的,燃烧物和工业装置排放的气体进入大气,造成环境污染,危害人体健康。

硫也是工业生产的一种重要原料。

因此为了保持人们优良的生存环境和提高企业最终产品质量,对半水煤气进行脱硫回收是非常必要的。

【关键词】脱硫;钴钼加氢法;改良ADA法【Abstract】ammonia synthesis feed gas sulfur is present in different forms sulfides, most of which is present in the form of inorganic sulfur compounds hydrogen sulfide, a small amount of organic sulfides. Specifically, as the raw material gas semi-water gas contain a certain amount of hydrogen sulfide and organic sulfides (mainly carbonyl sulfide, carbon disulfide, mercaptans, sulfides, etc.) can lead to methanol, ammonia synthesis catalyst poisoning, increasing the liquid solvent viscosity, corrosion, plugging equipment and pipelines, affecting product quality. Sulfide production of ammonia is very harmful, gas combustion and industrial installations emissions into the atmosphere, causing environmental pollution and endanger human health. Sulfur is also an important raw material for industrial production. So in order to keep good people and improve the living environment of the final product quality, semi-water gas desulfurization recovery is necessary.【Keywords】desulfurization; cobalt-molybdenum hydrogenation; modified ADA 【前言】固体燃料为原料所制得的粗原料气,经除尘后,含有一定量的硫化物、CO、CO2,这些都是氨合成催化剂的毒物,必须除去;而以液态烃、气态烃为原料制合成气,因原料中含有一定量的硫化物,在蒸气转化反应前就必须先行除去,否则会引起镍催化剂中毒。

脱除含烃气体中所含的硫化物的方法

申 请 人: 出光 兴产 株式 会社 ( 日本 )

摘

要 : 发 明涉 及 一 种脱 除含 烃气 体 中所 本

醇 生产 催化 剂应 用技 术 ; 烃 ( ) 合 成 氨 原 料 气 醇 烷 化

精 制 工艺 、 甲烷 化 等 工 艺 ; 滤 、 超 除尘 、 除焦 油 、 回 硫 收等 ; 天然 气 净化技 术 ; 油 化 工 炼 厂气 、 化 气 脱 石 液 硫 技 术及工 业 原料 净化 技术 。相关 溶 剂 、 化剂 、 催 设 备 等研 究成 果及 应用 介 绍等 。

述气体 中含有 的硫 化 合 物 , 述脱 硫 床 由含 沸 石 的 所 脱硫 剂 A 和含选 自金 属 元 素 、 金属 氧 化 物 和 负载 金 属成分 的氧化 物 中的 至少一 种 的脱 硫 剂 B构成 。 ( 需要 上述 专 利全 文者 , 与 梁锋 联 系, 有 请 电话 :

O 5— 5 05 41 2 7 7 O)

脱 硫剂 B构 成 ; 以及 涉及 一 种燃 料 电 池用 氢 的生 产

在 技 术 交 流 的论 文 报 告 中 , 文 作 者 向大 会 报 论

告 了国 内近 年 来在 气 体 净化 领 域 取 得 的科 研 成 果 、 新 技 术 的应 用 情况 及 生 产 技 术 经 验 总结 , 要 内容 主

本 次会 议共 录用 论 文 8 5篇 。并 进 行 了 由 淄 博 鲁 裕工 贸有 限公 司赞 助 的“ 博 鲁裕 ・ 体 净 化” 淄 气 杯 优 秀论 文 的评 奖 ,一 步 法 C 《 OS催 化 氧 化 脱 除 技 术 的分析 与 T GC多功 能 催 化 脱 硫 剂 》 1 等 6篇 论 文 分

理可 以经 济方便 地 生产 燃料 电池用 氢 。

甲醇合成中硫和硫化物精脱除技术

1 干 法脱 硫技术

1 . 1 活性炭 脱硫 [ 一

活性炭 脱硫 属于 吸附法 , 吸 附过 程分 两步进 行, 首先 是 原 料 气 中 的氧 被 吸 附在 活 性 炭 表 面 , 然 后 原料 气 中 的硫 化 物 再 与 氧 反 应 生 成 单 质 硫 。 目 前, 用于脱硫 的活性炭可分为两类 : ①单独脱除原 料气中的 H : s , 脱硫精度较高 , 但不能脱 除有机硫 , 如S N 一 3 , K C - 2及 E A C系列产 品等 ; ② 浸渍 活性金 属组分 的转 化 吸收 型 活性 炭 , 不 但 能脱 除原 料 气 中 的 H: S , 还能 转 化 吸 收原 料 气 中的 有 机 硫 ( C O S和

运行 1年后 , 催 化 剂 中 含硫 质 量分 数 为 1 . 5 %, 催 化 剂 活性将 显 著 降 低 ; 若 原 料 气 中总 硫 为 0 . 0 1 × 1 0 ( 条 件 同上 ) , 则 运行 1年 后 , 催 化 剂 中 含硫 质 量 分 数为 O . 0 1 5 %, 可 显著 减缓 催化 剂 的失 活速率 ¨ J 。 国

数) , 若原 料 气 总硫 为 1 × 1 0 ( 按新鲜气 空速2 0 0 0

h ~, 年运 行 7 2 0 0 h , 催 化剂 堆 密度 1 4 0 0 k g / m 计) ,

温氧化锌 脱硫剂 , 目前 已广泛 应用 于精脱 硫工艺

中 。活性炭 应用 于 精脱 硫 的关 键 在 于脱 硫 速度 , 而

外对 甲醇合 成气 中硫 含量 要求 较严 , 如英国 D a v y公 司要 求 总硫 含量 < 2 0 x 1 0 ~。 硫 的脱 除 方 法 一 般 可 分 为湿 法 脱 硫 和 干 法 脱

(整理)第三章硫化物的脱除

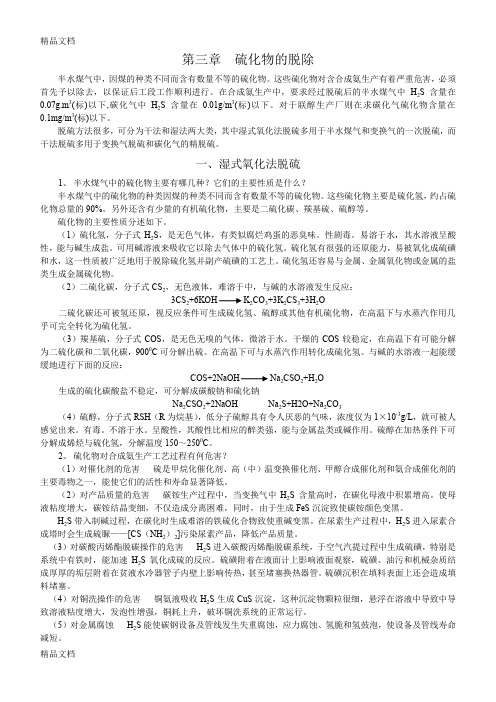

第三章硫化物的脱除半水煤气中,因煤的种类不同而含有数量不等的硫化物。

这些硫化物对含合成氨生产有着严重危害,必须首先予以除去,以保证后工段工作顺利进行。

在合成氨生产中,要求经过脱硫后的半水煤气中H2S含量在0.07g.m3(标)以下,碳化气中H2S含量在0.01g/m3(标)以下。

对于联醇生产厂则在求碳化气硫化物含量在0.1mg/m3(标)以下。

脱硫方法很多,可分为干法和湿法两大类,其中湿式氧化法脱硫多用于半水煤气和变换气的一次脱硫,而干法脱硫多用于变换气脱硫和碳化气的精脱硫。

一、湿式氧化法脱硫1、半水煤气中的硫化物主要有哪几种?它们的主要性质是什么?半水煤气中的硫化物的种类因煤的种类不同而含有数量不等的硫化物。

这些硫化物主要是硫化氢,约占硫化物总量的90%。

另外还含有少量的有机硫化物,主要是二硫化碳、羰基硫、硫醇等。

硫化物的主要性质分述如下。

(1)硫化氢,分子式H2S,是无色气体,有类似腐烂鸡蛋的恶臭味。

性剧毒。

易溶于水,其水溶液呈酸性,能与碱生成盐。

可用碱溶液来吸收它以除去气体中的硫化氢。

硫化氢有很强的还原能力,易被氧化成硫磺和水,这一性质被广泛地用于脱除硫化氢并副产硫磺的工艺上。

硫化氢还容易与金属、金属氧化物或金属的盐类生成金属硫化物。

(2)二硫化碳,分子式CS2,无色液体,难溶于中,与碱的水溶液发生反应:3CS2+6KOH K2CO3+3K2CS3+3H2O二硫化碳还可被氢还原,视反应条件可生成硫化氢、硫醇或其他有机硫化物,在高温下与水蒸汽作用几乎可完全转化为硫化氢。

(3)羰基硫,分子式COS,是无色无嗅的气体,微溶于水。

干燥的COS较稳定,在高温下有可能分解为二硫化碳和二氧化碳,9000C可分解出硫。

在高温下可与水蒸汽作用转化成硫化氢。

与碱的水溶液一起能缓缓地进行下面的反应:COS+2NaOH Na2CSO2+H2O生成的硫化碳酸盐不稳定,可分解成碳酸钠和硫化钠Na2CSO2+2NaOH Na2S+H2O+Na2CO3(4)硫醇,分子式RSH(R为烷基),低分子硫醇具有令人厌恶的气味,浓度仅为1×10-3g/L,就可被人感觉出来。

(能源化工行业)化工工艺学教案

(能源化工行业)化工工艺学教案化工工艺学教案(无机部分)学院、系:化学与制药工程学院任课教师:赵风云授课专业:化学工程与工艺课程学分:课程总学时:64 课程周学时: 42008年9月2日合成氨教学进程河北科技大学教案用纸河北科技大学教案用纸第一章绪论一、氨的发现与制取氨是在1754年由普里斯特利(Priestey)发现的。

但直到本世纪初哈伯(Haber)等人才研究成功了合成氨法,1913年在德国奥保(OPPau)建成世界上第一座合成氨厂。

1909年.哈伯用俄催化剂,在17.5-20.0MPa和500-600温度下获得6%的氨,即使在高温高压条件下,氢氮混合气每次通过反应器也只有小部分转化为氨,为了提高原料利用率,哈伯提出氨生产工艺为(1)采用循环方法;(2)采用成品液氨蒸发实现离开反应器气体中氨的冷凝分离,(3)用离开反应器的热气体预热进入反应器的气体,以达到反应温度。

在机械工程师伯希(Bosch)的协助下,1910年建成了80g。

h-1的合成氨试验装置。

1911年,米塔希〔M心asch)研究成功了以铁为活性组分的氨合成催化剂,这种催化剂比饿催化剂价廉、易得、活性高且耐用,至今,铁催化剂仍在工业生产中广泛应用。

1912年,在德国奥堡巴登苯胺纯碱公司建成一套日产30t的合成氨装置。

1917年,另一座日产90t的合成氨装置也在德国洛伊纳建成投产。

合成氨方法的研究成功,不仅为获取化合态氮开辟了广阔的道路,而且也促进了许多科技领域(例如高压技术、低温技术、催化、特殊金属材料、固体燃料气化、烃类燃料的合理利用等)的发展。

二、合成氨的原料空气:氮气的来源水:氢气的来源。

燃料:天然气、煤、焦炭、石油炼厂气、焦炉气、石脑油等是氢气来源的原料。

三、合成氨的主要生产过程和生产工艺分类合成氨的生产过程包括三个主要步骤。

第一步是原料气的制备。

制备含氢和氮的原料气可同时制得氮、氢混合气。

氮气主要来源于空气。

用空气制氮气,多用以下两种方法:1、化学法:在高温下,以固体燃料煤、焦炭) 液体烃和气体烃与空气作用,以燃烧除去空气中的氧,剩下的氮即可作为氮氢混合气中的氮。

合成氨原料气的脱硫

2021/6/4

7

• ②氧化锌脱硫

• 基本原理:

• H2S+ZnO=ZnS+H2O • C2H5SH+ZnO=ZnS+C2H4+H2O • H2+ C2H5SH+ZnO= ZnS+C2H6+H2O • 脱硫剂的组成

可使S含量 降到0.1ppm 以下,可单 独使用,也 可与加氢转 化催化剂串 联使用9

影响硫容的因素:

硫容:单位体积 脱硫剂所能吸收 的硫,kg/m3

0

温度

10000

20000

汽气比

2021/6/4

空速

10

2021/6/4

11

氧化锌脱硫示意图

*氧化锌脱硫只能脱除硫化氢和一些简单的有 机硫化物。不能除去噻吩等复杂的有机硫化 物。而所有的有机硫化物在钴(Co)钼(Mo)催 化剂作用下能全部加氢转化成容易脱除的硫 化氢。 *工业生产中一般采用钴(Co)钼(Mo)加氢转化 串联氧化锌脱硫工艺,先将有机硫化物转化 成无机硫化物硫化氢,再脱除硫化氢,可使 总的硫含量降到0.1cm3/m3以下。

干法脱硫

2021/6/4

3

干法ห้องสมุดไป่ตู้硫 适用于含S量较少、净化度高的情况

氧化锌法、钴钼加氢法、氢氧化铁法、活性碳法等

湿法脱硫 适用于含S量较大、净化度要求低的场合

化学吸收法、物理吸收法和化学物理综合吸收法等

2021/6/4

4

钴(Co)钼(Mo)加氢-氧化锌脱硫

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第三章硫化物的脱除半水煤气中,因煤的种类不同而含有数量不等的硫化物。

这些硫化物对含合成氨生产有着严重危害,必须首先予以除去,以保证后工段工作顺利进行。

在合成氨生产中,要求经过脱硫后的半水煤气中H2S含量在0.07g.m3(标)以下,碳化气中H2S含量在0.01g/m3(标)以下。

对于联醇生产厂则在求碳化气硫化物含量在0.1mg/m3(标)以下。

脱硫方法很多,可分为干法和湿法两大类,其中湿式氧化法脱硫多用于半水煤气和变换气的一次脱硫,而干法脱硫多用于变换气脱硫和碳化气的精脱硫。

一、湿式氧化法脱硫1、半水煤气中的硫化物主要有哪几种?它们的主要性质是什么?半水煤气中的硫化物的种类因煤的种类不同而含有数量不等的硫化物。

这些硫化物主要是硫化氢,约占硫化物总量的90%。

另外还含有少量的有机硫化物,主要是二硫化碳、羰基硫、硫醇等。

硫化物的主要性质分述如下。

(1)硫化氢,分子式H2S,是无色气体,有类似腐烂鸡蛋的恶臭味。

性剧毒。

易溶于水,其水溶液呈酸性,能与碱生成盐。

可用碱溶液来吸收它以除去气体中的硫化氢。

硫化氢有很强的还原能力,易被氧化成硫磺和水,这一性质被广泛地用于脱除硫化氢并副产硫磺的工艺上。

硫化氢还容易与金属、金属氧化物或金属的盐类生成金属硫化物。

(2)二硫化碳,分子式CS2,无色液体,难溶于中,与碱的水溶液发生反应:3CS2+6KOH K2CO3+3K2CS3+3H2O二硫化碳还可被氢还原,视反应条件可生成硫化氢、硫醇或其他有机硫化物,在高温下与水蒸汽作用几乎可完全转化为硫化氢。

(3)羰基硫,分子式COS,是无色无嗅的气体,微溶于水。

干燥的COS较稳定,在高温下有可能分解为二硫化碳和二氧化碳,9000C可分解出硫。

在高温下可与水蒸汽作用转化成硫化氢。

与碱的水溶液一起能缓缓地进行下面的反应:COS+2NaOH Na2CSO2+H2O生成的硫化碳酸盐不稳定,可分解成碳酸钠和硫化钠Na2CSO2+2NaOH Na2S+H2O+Na2CO3(4)硫醇,分子式RSH(R为烷基),低分子硫醇具有令人厌恶的气味,浓度仅为1×10-3g/L,就可被人感觉出来。

有毒。

不溶于水。

呈酸性,其酸性比相应的醉类强,能与金属盐类或碱作用。

硫醇在加热条件下可分解成烯烃与硫化氢,分解温度150~2500C。

2、硫化物对合成氨生产工艺过程有何危害?(1)对催化剂的危害硫是甲烷化催化剂、高(中)温变换催化剂、甲醇合成催化剂和氨合成催化剂的主要毒物之一,能使它们的活性和寿命显著降低。

(2)对产品质量的危害碳铵生产过程中,当变换气中H2S含量高时,在碳化母液中积累增高。

使母液粘度增大,碳铵结晶变细,不仅造成分离困难,同时,由于生成FeS沉淀致使碳铵颜色变黑。

H2S带入制碱过程,在碳化时生成难溶的铁硫化合物致使重碱变黑。

在尿素生产过程中,H2S进入尿素合成塔时会生成硫脲——[CS(NH2)2]污染尿素产品,降低产品质量。

(3)对碳酸丙烯酯脱碳操作的危害H2S进入碳酸丙烯酯脱碳系统,于空气汽提过程中生成硫磺,特别是系统中有铁时,能加速H2S氧化成硫的反应。

硫磺附着在液面计上影响液面观察,硫磺、油污和机械杂质结成厚厚的垢层附着在贫液水冷器管子内壁上影响传热,甚至堵塞换热器管。

硫磺沉积在填料表面上还会造成填料堵塞。

(4)对铜洗操作的危害铜氨液吸收H2S生成CuS沉淀,这种沉淀物颗粒很细,悬浮在溶液中导致中导致溶液粘度增大,发泡性增强,铜耗上升,破坏铜洗系统的正常运行。

(5)对金属腐蚀H2S能使碳钢设备及管线发生失重腐蚀,应力腐蚀、氢脆和氢鼓泡,使设备及管线寿命减短。

(6)对人体的毒害H2S是强烈的神经毒,接触人的呼吸道粘膜后,即分解成Na2S,加之本身的酸性对人的呼吸道粘膜有明显的刺激作用。

H2S经呼吸系统进入血液中来不及氧化时就会引起全身中毒反应,随H2S浓度的增加会造成呼吸麻痹、窒息以致停止呼吸而死亡。

3、何谓湿式氧化法脱硫?主要有哪几种?以碱性溶液吸收酸性气体硫化氢,同时选择适当的氧化催化剂,将溶液中被吸收的硫化氢氧化成单体硫,因而使脱硫溶液得到再生,并获得副产品硫磺。

此后,还原态的氧化催化剂可由空气氧化成氧化态再循环使用。

此法采用溶液吸收,且氧化再生是其特点,故将此脱硫方法称为湿式氧化法脱硫。

该法脱硫主要用于半水煤气和变换气脱硫。

目前小合成氨厂常用的湿式氧化法脱硫有:氨水催化法、改良ADA法、栲胶法、PDS法、KCK法、MSQ 法和络合铁法等。

4、氨水催化法脱硫及其主要控制指标是怎样的?氨水催化法采用8~25滴度的氨水,其中加0.2~0.3g/L对苯二酚作催化剂,使溶解于液相的硫化氢氧化为元素硫,其吸收和再生的反应分别为:吸收反应NH3+H2S ==== NH4HS再生反应NH4HS+1/2O2NH3+S+H2O对苯二酚为还原态,其氧化态为对苯二醌。

由于对苯二醌的氧化电位较高(0.699V),因此对苯二酚浓度不能过高,否则容易发生如下副反应,从而影响硫的得率,即2NH4HS+2O2(NH4)2S2O3+H2O本法有氨损失较大的缺点,此外,溶液的硫容量较低,仅为0.1~0.15g/L。

当煤气中硫化氢含量高时,所需的溶液循环量较大,电耗也随之增高。

本法的气体净化度可小于50mg/m3(标)。

主要控制指标:NH3含量度8~25tt对苯二酚含量0.2~0.3g/L悬浮硫含量<0.5g/LH2S含量<0.015g/L(NH4)2S2O3含量<50g/L5、改良ADA法脱硫及其主要控制指标是怎样的?ADA法发展初期,由于析硫过程缓慢,生成硫代硫酸盐较多。

后来发现溶液中添加偏钒酸钠后,使硫氧化速度大为提高,从而形成了现今的改良ADA法。

改良ADA脱硫的主要反应如下。

(1)脱硫塔中的反应以PH8.5~9.2的稀碱液吸收硫化氢生成硫氢化物。

Na2CO3+H2S NaH+NaHCO3硫氢化物与偏钒酸钠反应转化成元素硫:2NaHS+4NaVO3+H2O Na2V4O9+4NaOH+2S氧化态ADA氧化焦性偏钒酸钠生成偏钒酸钠:Na2V4O9+2adA(氧化态)+2NaOH+H2O 4NaVO3+2ADA(还原态)(2)再生过程中的反应还原态ADA被空气中的氧氧化成氧化态,然后溶液用泵送入吸收塔循环使用。

2ADA(还原态)+O22ADA(氧化态)+2H2O改良ADA溶液组分中,碳酸钠(Na2CO3)作吸收介质,ADA为析硫的载气体,偏钒酸盐为ADA析硫过程的催化剂,溶液中加入酒石酸钾钠的目的在于稳定溶液中的钒,防止生成“钒-氧-硫”复合物沉淀。

改良ADA法是技术成熟、过程规范程度高、溶液性能稳定、技术经济指标较好的脱硫方法。

该方法还具有硫磺回收率高,回收的硫磺纯度高,溶液对人和生物无毒害作用,对碳钢无腐蚀作用等优点。

国内改良ADA法脱硫遇到的最大问题是易发生硫磺堵塞脱硫塔内的填料。

主要控制指标:总碱度0.4NPH值8.5~9.2ADA 3~5g/LNaVO3 1~2g/LKnaC4H4O6 1g/L吸收温度15~400C6、栲胶法脱硫及其主要控制指标是怎样的?栲胶是聚酚类(丹宁)物质,可代替ADA作载氧体,价格低廉,且栲胶本身还是良好的钒铬合剂,不需添置加酒石酸钾钠等络合剂。

此法的吸收效果与ADA相近,且具有不容易堵塞脱硫塔填料、栲胶资源丰富、价格便宜等优点。

但配制脱硫液和往系统中补加栲胶时都要经过加热溶化制备过程。

主要控制指标:总碱度0.4NPH值8.5~9.0栲胶含量1~2g/LNaVO3含量1~1.5g/L吸收温度30~400C再生温度35~450C喷射器脱硫液压力0.2~0.3MPa7、PDS法脱硫及其主要控制指标是怎样的?PDS是肽莆钴酸盐系化合物的混合物,它具有较高的催化活性。

PDS脱硫与其他各种湿式氧化法脱硫具有相同的生产工艺,因此由ADA法或栲胶法改为PDS脱硫不需要更改原有工艺,只是以PDS代替脱硫液中ADA或栲胶即可。

PDS的催化活性好,用量少,消耗低。

溶液再生时生成硫泡沫的硫晶体粒子大,易于分离,故脱硫液中的悬浮硫含量较低。

该方法不仅脱除无机硫,对有机硫也有很好的脱除效果。

PDS对人体无毒害作用,脱硫液对设备基本无腐蚀。

PDS的加入方式是一个很重要、关系成败的问题。

由于脱硫液中PDS含量特低,且容易被硫泡沫带走损失掉,若集中加入,将导致PDS未参加反应就被泡沫带出系统且损失多,所以须采用24小时连续滴加方式加入。

主要控制指标:总碱度0.4NPH值8~8.5PDS含量约~3mg/kg脱硫温度20~400C再生温度25~450C吸收液气比8~11L/m38、湿式氧化法脱硫的工艺流程一般是怎样的?湿式氧化法脱硫的工艺流程如图3-1所示。

来自造气工段的半水煤气,经焦炭过滤器除去所含的部分粉尘、煤焦油杂质后,由罗茨风机增压送入气体冷却塔冷却,然后进入脱硫塔与贫液接触吸收,半水煤气中的硫化氢被贫液吸收。

脱硫后的半水煤气从脱硫塔出来,经清洗塔洗去所带杂质后,再经静电除焦油塔进一步除去焦油等杂质后,去压缩工段一段进口总水分离器。

吸收了硫化氢的富液流入富液槽,由富液泵打入喷射再生槽的喷射器,与喷射吸入的空气进行氧化反应。

氧化反应后的溶液再进入再生硫泡沫浮选槽继续氧化再生,并浮选出硫泡沫。

再生后的贫液经液位调节器流入贫液槽,再由贫液泵打入脱硫塔循环使用。

富液在再生槽中氧化再生所析出的硫泡沫,由槽顶溢流入硫泡沫槽,再经离心机分离得硫膏,硫膏放入熔硫釜用蒸汽间接加热,经熔融精制,制成硫锭。

分离得到的母液可直接放入贫液槽,循环使用。

连续熔硫釜工艺流程为硫泡沫从浮选再生槽上部溢流回收至硫泡沫槽,再用泵将硫泡沫打至连续熔硫釜。

在熔硫釜内,硫泡沫经夹套蒸汽加热后温度由上而下逐渐升高至1400C左右,熔融态硫膏由底部放硫阀排出至硫磺回收盆,冷却后即成硫锭产品。

硫泡沫夹带的脱硫液由上部溢流至回收槽,再回流至贫液槽,继续作脱硫循环作用。

9、湿式氧化法脱硫的正常操作要点有哪些?湿式氧化法脱硫操作中应掌握以下要点:(1)保证脱硫液质量。

①根据脱硫液成分,及时补加氨(或碳酸钠)及其他催化剂,保证脱硫液成分符合工艺指标。

②保证喷射再生器进口的富液压力,稳定自吸空气量,控制好再生温度,使富液氧化再生完全。

并保持再生槽液面上的硫泡沫溢流正常,降低脱硫液中的悬浮硫含量。

保证脱硫液质量。

(2)保证半水煤气脱硫效果。

根据半水煤气的气量及硫化氢含量的变化,及时调节液气比。

当半水煤气硫化氢含量增高时,如增大液气比仍不能保证脱硫效率,可适当提高脱硫液中氨(或碳酸钠)和其他脱硫剂的含量,或通知造气改烧低硫煤。

(3)严防气柜抽瘪以及机、泵抽负压、抽空。

①经常注意气柜高度变化,当高率降至低限位置时,应立即与压缩工段联系减量生产,防止气柜抽瘪。