载重汽车轮胎标准

汽车车胎气压标准

汽车车胎气压标准

汽车车胎气压标准通常根据车型和用途不同而有所差异。

以下是一些常见的汽车车胎气压标准:

轿车和跑车:一般来说,轿车和跑车的轮胎气压在2.3-2.5巴(230-250千帕)之间。

这是常见的标准气压,过高或过低都可能对轮胎和车辆性能产生负面影响。

载重车辆:载重车辆如卡车和SUV等,通常需要更高的气压来支撑它们的重量。

气压一般在2.5-2.8巴(250-280千帕)之间。

越野车:越野车需要更强的悬挂和缓冲能力来应对崎岖的路面和恶劣的环境。

气压通常在2.6-3.0巴(260-300千帕)之间。

赛车:赛车的轮胎气压根据不同的比赛类型和赛道条件而有所不同。

通常,赛车气压会在2.4-2.6巴(240-260千帕)之间。

需要注意的是,这些气压标准仅供参考,具体数值应根据车辆的制造商建议和实际使用情况而定。

在驾驶前,应该检查轮胎气压并在需要时调整,以确保轮胎的正常使用和车辆的安全性。

成品尺寸标准

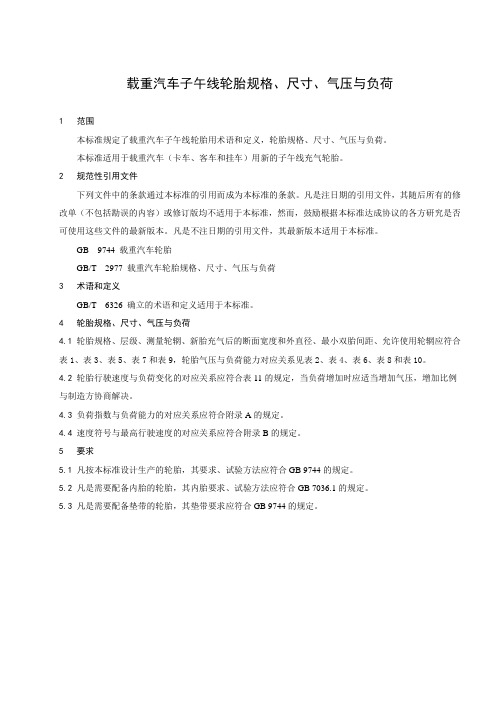

载重汽车子午线轮胎规格、尺寸、气压与负荷1范围本标准规定了载重汽车子午线轮胎用术语和定义,轮胎规格、尺寸、气压与负荷。

本标准适用于载重汽车(卡车、客车和挂车)用新的子午线充气轮胎。

2规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB 9744 载重汽车轮胎GB/T 2977 载重汽车轮胎规格、尺寸、气压与负荷3 术语和定义GB/T 6326 确立的术语和定义适用于本标准。

4 轮胎规格、尺寸、气压与负荷4.1轮胎规格、层级、测量轮辋、新胎充气后的断面宽度和外直径、最小双胎间距、允许使用轮辋应符合表1、表3、表5、表7和表9,轮胎气压与负荷能力对应关系见表2、表4、表6、表8和表10。

4.2轮胎行驶速度与负荷变化的对应关系应符合表11的规定,当负荷增加时应适当增加气压,增加比例与制造方协商解决。

4.3负荷指数与负荷能力的对应关系应符合附录A的规定。

4.4速度符号与最高行驶速度的对应关系应符合附录B的规定。

5 要求5.1 凡按本标准设计生产的轮胎,其要求、试验方法应符合GB 9744的规定。

5.2 凡是需要配备内胎的轮胎,其内胎要求、试验方法应符合GB 7036.1的规定。

5.3 凡是需要配备垫带的轮胎,其垫带要求应符合GB 9744的规定。

表2 轻型载重汽车普通断面子午线轮胎(5°轮辋)气压与负荷能力对应表表3 载重汽车普通断面子午线轮胎(5°轮辋)表3 载重汽车普通断面子午线轮胎(5°轮辋) (完)表4 载重汽车普通断面子午线轮胎(5°轮辋)表6 载重汽车普通断面和宽基子午线轮胎(15°轮辋)气压与负荷能力对应表表8 载重汽车公制子午线轮胎(15°轮辋)表8 载重汽车公制子午线轮胎(15°轮辋)表8 载重汽车公制子午线轮胎(15°轮辋)表10 载重汽车公制子午线从动轮轮胎(15°轮辋)表11 轮胎行驶速度与负荷变化对应表附录 A(规范性附录)负荷指数与轮胎负荷能力的对应关系负荷指数与负荷能力对应关系应符合表A.1的规定。

汽车轮胎产品质量监督抽查实施细则

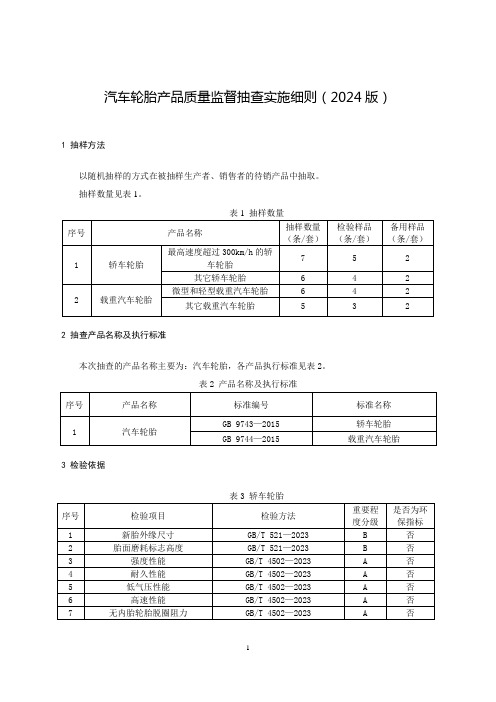

汽车轮胎产品质量监督抽查实施细则(2024版)1 抽样方法

以随机抽样的方式在被抽样生产者、销售者的待销产品中抽取。

抽样数量见表1。

表1 抽样数量

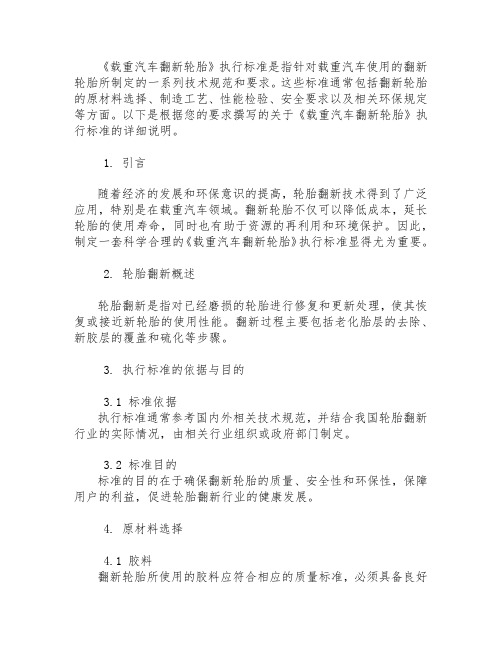

2 抽查产品名称及执行标准

本次抽查的产品名称主要为:汽车轮胎,各产品执行标准见表2。

表2 产品名称及执行标准

3 检验依据

表3 轿车轮胎

表4 微型和轻型载重汽车轮胎

表5 其它载重汽车轮胎

重要程度分级:A类-极重要质量项目,是指直接涉及影响人身健康、安全的指标;B类-重要质量项目,是指产品涉及环保、能效、关键或特征性指标等;C-一般质量项目,外观、尺寸等不直接影响产品使用的指标。

执行企业标准、团体标准、地方标准的产品,检验项目参照上述内容执行。

凡是注日期的文件,其随后所有的修改单(不包括勘误的内容)或修订版不适用于本细则。

凡是不注日期的文件,其最新版本适用于本细则。

依照有关规定或产品适用标准,需要检测的其他项目,可视情况进行调整。

4 判定规则

4.1依据标准

GB 9743—2015 轿车轮胎

GB 9744—2015 载重汽车轮胎

现行有效的国家标准、企业标准、团体标准、地方标准及产品明示质量要求

4.2判定原则

经检验,检验项目全部合格,判定为被抽查产品所检项目未发现不合格;检验项目中任一项或一项以上不合格,判定为被抽查产品不合格。

载重汽车轮胎标准

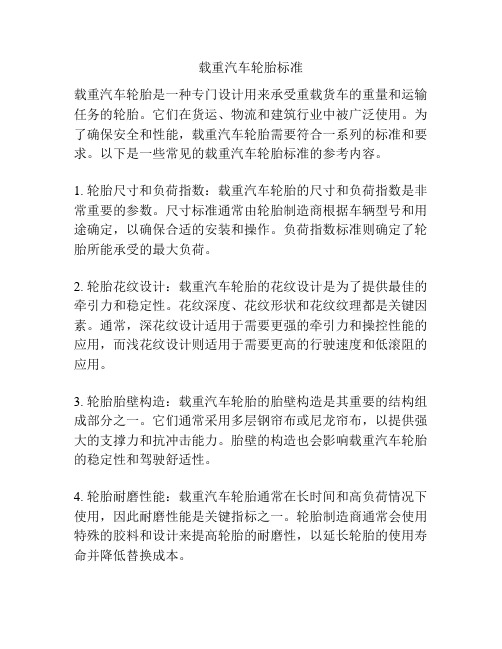

载重汽车轮胎标准载重汽车轮胎是一种专门设计用来承受重载货车的重量和运输任务的轮胎。

它们在货运、物流和建筑行业中被广泛使用。

为了确保安全和性能,载重汽车轮胎需要符合一系列的标准和要求。

以下是一些常见的载重汽车轮胎标准的参考内容。

1. 轮胎尺寸和负荷指数:载重汽车轮胎的尺寸和负荷指数是非常重要的参数。

尺寸标准通常由轮胎制造商根据车辆型号和用途确定,以确保合适的安装和操作。

负荷指数标准则确定了轮胎所能承受的最大负荷。

2. 轮胎花纹设计:载重汽车轮胎的花纹设计是为了提供最佳的牵引力和稳定性。

花纹深度、花纹形状和花纹纹理都是关键因素。

通常,深花纹设计适用于需要更强的牵引力和操控性能的应用,而浅花纹设计则适用于需要更高的行驶速度和低滚阻的应用。

3. 轮胎胎壁构造:载重汽车轮胎的胎壁构造是其重要的结构组成部分之一。

它们通常采用多层钢帘布或尼龙帘布,以提供强大的支撑力和抗冲击能力。

胎壁的构造也会影响载重汽车轮胎的稳定性和驾驶舒适性。

4. 轮胎耐磨性能:载重汽车轮胎通常在长时间和高负荷情况下使用,因此耐磨性能是关键指标之一。

轮胎制造商通常会使用特殊的胶料和设计来提高轮胎的耐磨性,以延长轮胎的使用寿命并降低替换成本。

5. 轮胎的制动性能:载重汽车轮胎的制动性能对驾驶安全至关重要。

轮胎制造商通常会进行制动性能测试来确保轮胎在湿滑路面或急刹车情况下提供良好的制动力和操控性能。

采用切割沟设计的轮胎通常具有更好的制动性能。

6. 轮胎的抗爆性能:载重汽车轮胎在工业和建筑环境中经常面临损伤和击穿的风险,因此抗爆性能是考虑的关键因素之一。

制造商通常将强化轮胎的侧壁和其他关键部位以增强耐用性,并使用高强度胶料和特殊结构来提高轮胎的抗爆性能。

总之,载重汽车轮胎的标准涉及轮胎尺寸和负荷指数、花纹设计、胎壁构造、耐磨性能、制动性能和抗爆性能等方面。

这些标准的遵守和满足,对保障载重汽车的安全性和性能至关重要,也对提高整个物流行业的效能和质量起到重要作用。

载重汽车轮胎测试标准、测试项目和测试要求

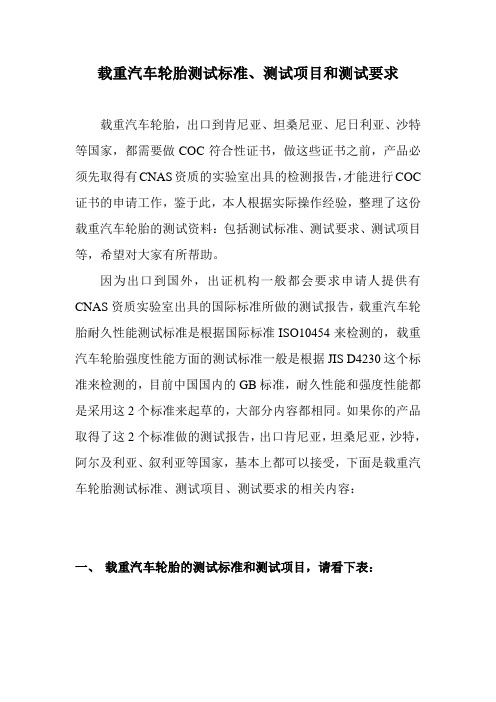

载重汽车轮胎测试标准、测试项目和测试要求载重汽车轮胎,出口到肯尼亚、坦桑尼亚、尼日利亚、沙特等国家,都需要做COC符合性证书,做这些证书之前,产品必须先取得有CNAS资质的实验室出具的检测报告,才能进行COC 证书的申请工作,鉴于此,本人根据实际操作经验,整理了这份载重汽车轮胎的测试资料:包括测试标准、测试要求、测试项目等,希望对大家有所帮助。

因为出口到国外,出证机构一般都会要求申请人提供有CNAS资质实验室出具的国际标准所做的测试报告,载重汽车轮胎耐久性能测试标准是根据国际标准ISO10454来检测的,载重汽车轮胎强度性能方面的测试标准一般是根据JIS D4230这个标准来检测的,目前中国国内的GB标准,耐久性能和强度性能都是采用这2个标准来起草的,大部分内容都相同。

如果你的产品取得了这2个标准做的测试报告,出口肯尼亚,坦桑尼亚,沙特,阿尔及利亚、叙利亚等国家,基本上都可以接受,下面是载重汽车轮胎测试标准、测试项目、测试要求的相关内容:一、载重汽车轮胎的测试标准和测试项目,请看下表:序号 测试项目 测试标准 备注1 耐久性 ISO104542 强度性能JIS D4230二、 标准要求:1、耐久性要求将轮胎安装在规定的测量轮辋上,充以其最大额定负荷相应气压,轮胎轮辋组合体在38度±3度温度下,至少停放3h ,然后试验转鼓以匀加速启动到初始试验速度的时间应在5min 以内,各速度等级轮胎的耐久性试验条件应符合下表的规定:载重汽车轮胎耐久性试验条件轮胎速度符号试验转鼓速度r /(km/h ) 轮胎最大额定负荷的百分比/2/3子午线轮胎 斜交轮胎持续时间7h (第一阶段) 16h (第二阶段) 24h (第三阶段)a) 单胎最大额定负荷≤1500kgF 35 3565 85 100 G 40 40 J 50 50 K 55 55 L 60 55 70 90 105 M 80 65 7575115N 90 - P 100 - Q 及其以上 120- b) 单胎最大额定负荷≥1500kgF 35 35 65 85 100G 45 35 J 50 40 K 55 50 L 65 - M 70 -2、强度性能测试要求将试验轮胎安装在规定的测量轮辋上,充入最大负荷对应的气压,实验室温度应保持在18-36度范围内,试验轮胎和轮辋组合体应在实验室温度下至少停放3h,然后将停放后的试验轮胎气压重新调整到规定值,再将试验轮胎和轮辋组合体安装到试验机上,沿轮胎胎面中心线取大致间隔相等的5个点进行试验,压头垂直于胎面,并压在靠近胎面圆周中心线的花纹块上,避免压入花纹沟中,压入轮胎的速度为50mm/min±2.5mm/min,测量每个点的轮胎破坏前瞬时的压力和压入深度(行程),或压头触及轮辋瞬时的压力或行程,再转入下一个点实验前校正气压。

交通部关于核定载重的相关说明

货车载重标准

根据2010年国家标准GB1589—2004《道路车辆外廊尺寸、轴荷及质量限值》和2009年交通部第2号令《超限运输车辆行驶公路管理规定》,比较车辆总轴重限载与车货总重限载,取两者之中的最小值为判别标准。

一、载重标准

1.轴限标准

(1)单轴(每侧单轮胎):7吨;

(2)单轴(每侧双轮胎):10吨;

(3)并装双轴(每侧双轮胎):18吨(每少2个轮胎减4吨);

(4)并装三轴(每侧双轮胎):24吨(每少2个轮胎减4吨)。

2.货车总重限的标准

(1)2轴车:17吨;

(2)3轴车:25吨;

(3)4轴车:35吨;

(4)5轴车:43吨;

(5)6轴车及以上车:49吨。

二、配货车的分类和载重

一般的配货车按照轴数分:

单桥(单轴)、双桥(双轴)、前四后四(三轴)、前四后八(四轴)、半挂(五轴)、二托三(六轴)、三托三(七轴)。

三轮货车2吨;低速货车(四轮且最高设计车速小于70公里)

4."5吨;二轴货车17吨;三轴货车25吨(由二轴汽车和一轴挂车组成的汽车列车27吨);四轴货车35吨;五轴货车43吨;六轴及六轴以上货车49吨。

载重汽车翻新轮胎-最新国标

载重汽车翻新轮胎1 范围本文件规定了载重汽车翻新轮胎要求、试验方法和标志。

本文件适用于载重汽车及其挂车用充气轮胎的翻新。

2 规范性引用文件下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。

其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 521GB/T 2977 GB/T 4501 GB/T 6326 轮胎外缘尺寸测量方法载重汽车轮胎规格、尺寸、气压与负荷载重汽车轮胎性能室内试验方法轮胎术语HG/T 2177 轮胎外观质量3 术语和定义GB/T 6326界定的术语和定义适用于本文件。

4 要求4.1 胎体选择4.1.1 用于翻新的胎体,其胎侧标识应有以下内容:——轮胎规格;——速度符号(或最高行驶速度);——负荷指数(或最大负荷能力或层级); ——“3C”认证标识。

4.1.2 凡有下列情况之一的胎体不应用于翻新:——生产日期超五年;——由于超负荷和缺气造成明显损坏; ——胎体破裂或胎体异常变形;——胎圈断裂或损坏;——明显的油或化学物质或水侵蚀;——胎面磨光且帘线暴露;——胎侧磨损且帘线暴露;——任何部位的脱层或脱空;——胎侧区域结构性损坏;——内衬层老化或损坏且不能修理;——无内胎轮胎气密层老化或损坏且不能修理;——带束层翘边、松弛;——胎体辗线或跳线;——胎面虽有剩余花纹,但局部磨损不均匀且伤及缓冲层或带束层;——采用预硫化胎面翻新法翻新时,胎侧及胎肩有连续的老化裂纹。

用模型法翻新时,胎肩有轻微的老化裂痕和切口,且深及骨架层或伤及帘布层。

4.1.3 用于翻新的轮胎胎体可有穿洞性损伤,其最多的穿洞性损伤数量与尺寸及部位,子午线轮胎应符合表 1 的规定;斜交轮胎应符合表 2 的规定。

表1翻新的载重汽车子午线轮胎穿洞性损伤极限(处理后测量骨架损伤最大部位)名义断面宽度胎体损伤最大尺寸/mm最多修补处损伤部位近边缘至胎趾禁翻区最小距离/ mm 胎侧部位胎冠带束层垂直于帘线方向沿帘线方向7.00及其以下/205~235 20 5025 2 60 10 907.00以上到10.00(包含9,10,11)/245~285 25 5040 4 65 20 7510 10011.00及其以上到13.00/295~365 40 5040 4 70 20 10010 11014.00及其以上/385及其以上40 7540 4 90 20 10010 127表 2 翻新的载重汽车斜交轮胎穿洞性损伤极限(处理后测量骨架损伤最大部位)轮胎负荷指数/最大负荷能力胎体穿洞最大尺寸(不超过同规格轮胎名义断面宽度的百分比)胎冠胎肩胎侧121及其以下/1450 kg及其以下30% 20% 20% 121以上/1450 kg以上40% 30% 30%4.2 翻新前4.2.1 翻新前应进行胎体清洁干燥。

货车载重新标准汇总一篇

货车载重新标准汇总一篇货车载重新标准 1一、载重标准1.轴限标准(1)单轴(每侧单轮胎):7吨;(2)单轴(每侧双轮胎):10吨;(3)并装双轴(每侧双轮胎): 18吨(每少2个轮胎减4吨);(4)并装三轴(每侧双轮胎):24吨(每少2个轮胎减4吨),2.货车总重限的标准(1)2轴车: 17吨;(2)3轴车: 25吨;(3)4轴车: 35吨;(4)5轴车: 43吨;(5)6轴车及以上车: 49吨。

二、计费标准1.计重收费标准(1)基本费率0.08元/吨·公里(2)正常装载收费正常装载部分≤10吨0.08元/吨·公里(3)10吨从0.08元/吨·公里线性递减到0.04元/吨·公里(4)正常装载部分40吨0.04元/吨·公里2.超限装载收费(1)超限率≤30%超限部分按照基本费率计费(2)30%超限0%-30%(含30%)的部分按照基本费率计费,超过30%的部分按基本费率的3倍线性递增至6倍计费(3)超限率100%超限0%-30%(含30%)的部分按照基本费率计费,超过30%的部分按基本费率的`6倍计费延伸阅读:载货如何判断是违反规定《中华人民__道路交通安全法实施条例》第五十四条规定,载客汽车除车身外部的行李架和内置的行李箱外,不得载货,载货车载货车分类载货汽车分为轻型、中型、重型三种。

各国分级方法和标准不尽相同。

中国是按汽车载重量分级的,载重量3.5吨以下的为轻型载货汽车,4~8吨的为中型载货汽车,8吨以上的为重型载货汽车。

标准分类重型车长大于等于6m,总质量大于等于__kg。

中型车长大于等于6m,总质量大于等于4500kg且小于__kg。

轻型车长小于6m,总质量小于4500kg。

微型车长小于等于3.5m,总质量小于等于1800kg。

轮胎规格中的载重指数和速度级别

购买轮胎,你应该了解的速度级别和载重指数:

幻灯播放

速度级别:速度级别是指轮胎在规定的载重与气压标准下,轮胎所能达到的最高时速。

市场上常见的车型,大都是H和V,一些性能出众的车用W和Y(不要以为H和V相差不大,但其胎体结构就不一样,价格就不一样了)。

载重指数:载重指数是指单条轮胎在指定条件下最大载重能力,比如说以上这辆奔驰S600的后轮载重指数是101Y,就是指单胎的承受的最大重量是800KG。

轮胎是我们汽车唯一接触地面的部位,每们有心的车主应该多关注一下您的爱车轮胎。

ICHELIN

欢迎来到米其林中国卡客车轮胎官方网站

首页 | 查找零售商 | 轮胎查询 | 联系我们 | 米其林中国

o关于我们

o我们的使命及目标联系我们

当前位置:首页> Tyre Training Center> 轮胎的特殊标记> 载重指数详解

•分享给好友

•打印页面

•

•

载重指数详解

Administrator User

每条轮胎载重指数和最大载重能力模刻在胎侧上,例如:轮胎规格为195/65 R15 91V中的载重指数是91,其所对应的轮胎最大载重能力是615公斤。

超载的轮胎将积聚过多的热量并导致突然毁坏。

请按照车辆制造商的载重要求将确保轮胎不会超载。

轮胎载重能力和速度限制的关系表

如下表所示,轮胎在相应的车速下,其载重能力会发生变化,100% 即对应轮胎载重指数代表的载重能力。

注:表中的H,V,W,Y,(Y)表示轮胎速度符号!

No

每条轮胎载重指数和最大载重能力模刻在胎侧上,想了解更多?让米其林告诉您!分享给大家。

载重汽车轮胎标准

载重汽车轮胎标准载重汽车轮胎是一种专门用于商用载重汽车的轮胎,其设计和规格需要满足特定的标准,以确保其安全和性能。

以下是一些与载重汽车轮胎标准相关的参考内容:1. 载荷指数(Load Index):载重汽车轮胎的载荷指数是指轮胎能够安全承载的最大载荷。

载荷指数通常用数字表示,数字越大表示轮胎能够承载的载荷越大。

例如,载荷指数为100的轮胎最大承载能力为800公斤。

2. 速度等级(Speed Rating):载重汽车轮胎的速度等级是指轮胎能够安全承受的最高车速。

速度等级通常用字母表示,不同的字母代表不同的最高车速。

例如,速度等级为M的轮胎适用于最高车速不超过130公里/小时的载重汽车。

3. 胎面花纹(Tread Pattern):载重汽车轮胎的胎面花纹对于提供良好的牵引力和排水性能至关重要。

标准可以规定胎面花纹的最低深度和形状,以确保轮胎在不同路面条件下的性能表现。

4. 胎壁结构(Carcass Construction):载重汽车轮胎的胎壁结构需要具有足够的刚度和强度,以承受载荷和抵抗外部冲击力。

标准可以规定胎壁材料和设计参数,以确保轮胎的结构符合安全要求。

5. 耐久性和耐磨性(Durability and Wear Resistance):载重汽车轮胎需要具有足够的耐久性和耐磨性,以应对长时间的载重工作和不同路面条件下的磨损。

标准可以规定轮胎的材料和制造工艺,以确保其耐久性和耐磨性符合要求。

6. 轮胎尺寸规格(Tire Size):载重汽车轮胎的尺寸规格需要与车辆的轮毂匹配,并满足特定的载荷和速度要求。

标准可以规定轮胎的直径、宽度和轮胎壁的高度等参数,以确保其与车辆配合良好。

7. 质量控制(Quality Control):载重汽车轮胎的生产和检测需要按照相关的质量控制标准进行。

标准可以规定轮胎的生产工艺、原材料的使用、产品的检测方法等,以确保轮胎的质量和性能符合要求。

8. 标志和标签(Markings and Labels):载重汽车轮胎上需要标注相关的标志和标签,以便用户和监管部门进行识别和监管。

载重汽车轮胎-最新国标

载重汽车轮胎1范围本文件规定了载重汽车轮胎要求、试验方法、检验规则和判定原则、标志和标准的实施要求。

本文件适用于新的载重汽车充气轮胎。

2规范性引用文件下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。

其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T521轮胎外缘尺寸测量方法GB/T2977载重汽车轮胎规格、尺寸、气压与负荷GB/T4501载重汽车轮胎性能室内试验方法GB/T6326轮胎术语及其定义GB/T8170数值修约规则与极限数值的表示和判定GB/T29040汽车轮胎滚动阻力试验方法单点试验和测量结果的相关性GB/T29042汽车轮胎滚动阻力限值和等级GB/T35163载重汽车轮胎湿路面相对抓着性能试验方法3术语和定义GB/T6326界定的术语和定义适用于本文件。

4要求4.1轮胎规格、负荷指数、层级、测量轮辋、负荷能力、充气压力、最小双胎间距和允许使用轮辋轮胎规格、负荷指数、层级、测量轮辋、负荷能力、充气压力、最小双胎间距和允许使用轮辋应符合GB/T2977或相关行业技术文件的规定。

注:应符合相关行业技术文件,是指不在GB/T2977范围内的载重汽车轮胎。

4.2新胎外缘尺寸应符合附录A的规定。

4.3轮胎速度符号与最高行驶速度的对应关系应符合附录B的规定。

4.4轮胎负荷指数与负荷能力的对应关系应符合附录C的规定。

4.5安全性能4.5.1轮胎强度性能4.5.1.1载重汽车公制系列轮胎强度性能,每一试验点的试验破坏能应不低于下表1的规定。

表1载重汽车公制系列轮胎最小破坏能单胎负荷指数单胎最大额定负荷对应的气压kPa最小破坏能J轮辋名义直径代号<13轮辋名义直径代号≥13≤121≤250136294 251~350203362 351~450271514 451~550384576 551~650-644 >650-712≥122≤550972 551~6501412 651~7501695 751~8502090 851~95022034.5.1.2载重汽车英制系列轮胎强度性能,每一试验点的试验破坏能应不低于下表2的规定。

产品标准——载重汽车斜交轮胎

产品标准——载重汽车斜交轮胎

注:1、新胎充气断面偏差为±3%;外直径偏差为±1%;负荷下静半径偏差为±2%。

2、负荷下静半径为使用参考数据。

*本品种系16PR加强型的轮胎。

半钢丝载重子午线轮胎

注:新胎充气后断面宽偏差为±3%;外直径偏差为±1%。

全钢丝子午线载重汽车轮胎使用技术条件

轻型载重汽车斜交轮胎

注:1、新胎充气断面偏差为±3%;外直径偏差为±1%;负荷下静半径偏差为±2%。

2、负荷下静半径为使用参考数据。

轿车子午线轮产品规范

公/英制子午线轮胎产品规范

轿车子午线轮胎产品标准(一)

备注:

1、部分75系列轿车子午胎与75系列公制轻卡子午线轮胎使用一种模式生产,只是轮胎侧字体内容及胎体结构有所不同;

2、有花纹编号的规格轮胎为已设计或生产的,其他为将开发的产品。

3、新胎断面宽偏差为±3.5%;新胎外直径偏差±1.0%。

轿车子午线轮胎产品标准(二)

备注:

1、部分70系列轿车子午胎与70系列公制轻卡子午线轮胎使用一种模式生产,只是轮胎侧字体内容及胎体结构有所不同;

2、有花纹编号的规格轮胎为已设计或生产的,其他为将开发的产品。

?

3、新胎断面宽偏差为±3.5%;新胎外直径偏差±1.0%。

轿车子午线轮胎产品标准(三)。

《载重汽车翻新轮胎》执行标准

《载重汽车翻新轮胎》执行标准载重汽车翻新轮胎的执行标准是指对于经过使用一段时间的载重汽车轮胎,通过一系列的检测和修复措施,使其重新具备正常使用的能力,并符合国家标准和规定的要求。

以下将详细介绍载重汽车翻新轮胎的执行标准。

第一部分:载重汽车翻新轮胎的定义载重汽车翻新轮胎是指经过一定程序处理,并符合相关规定的破损轮胎。

第二部分:翻新轮胎的检测要求1. 外观检测对翻新轮胎进行外观检测,包括轮胎磨损情况、裂纹程度等方面的评估。

2. 轮胎胎面花纹检测测量轮胎胎面花纹深度,确保其符合国家标准。

3. 轮胎骨架检测对轮胎的骨架进行检测,确保其结构完整、无裂纹或变形。

4. 轮胎胎侧和胎壁检测检测轮胎胎侧和胎壁的裂纹情况,确保其符合国家标准。

5. 重量均衡性检测检测轮胎的重量均衡性,以确保轮胎在使用时不产生不平衡的问题。

6. 轮胎内部检测对轮胎内部进行检测,包括内胎的损伤情况等方面的评估。

第三部分:翻新轮胎的修复要求1. 钢丝胎表面修复对钢丝胎表面进行修复,包括磨光、填补破损等操作,确保轮胎表面平整。

2. 胎壁修复对胎壁进行修复,包括填补裂纹、补强等措施,确保轮胎胎壁的完整性。

3. 背胎垫修复对背胎垫进行修复,包括背胎垫的更换或修补,确保轮胎的安全性能。

4. 内层修复对轮胎内层进行修复,包括填充补片、修补等操作,确保轮胎内层的完整性。

5. 胎侧修复对轮胎胎侧进行修复,包括填补破损、修复裂纹等操作,确保胎侧的完整性。

6. 内胎修复对轮胎内胎进行修复,包括更换或修补内胎,确保轮胎的安全可靠性。

第四部分:翻新轮胎的质量控制要求1. 翻新轮胎应符合国家相关的质量标准和规定。

2. 翻新轮胎应进行批量检验,确保质量可控。

3. 翻新轮胎应附带相关检验报告和质保书,以确保消费者权益。

总结:通过以上对载重汽车翻新轮胎的执行标准的介绍,可以看出,在进行翻新轮胎时,各个环节都需要严格按照标准要求进行操作,以确保翻新轮胎的质量和安全性能。

《载重汽车翻新轮胎》执行标准

《载重汽车翻新轮胎》执行标准是指针对载重汽车使用的翻新轮胎所制定的一系列技术规范和要求。

这些标准通常包括翻新轮胎的原材料选择、制造工艺、性能检验、安全要求以及相关环保规定等方面。

以下是根据您的要求撰写的关于《载重汽车翻新轮胎》执行标准的详细说明。

1. 引言随着经济的发展和环保意识的提高,轮胎翻新技术得到了广泛应用,特别是在载重汽车领域。

翻新轮胎不仅可以降低成本,延长轮胎的使用寿命,同时也有助于资源的再利用和环境保护。

因此,制定一套科学合理的《载重汽车翻新轮胎》执行标准显得尤为重要。

2. 轮胎翻新概述轮胎翻新是指对已经磨损的轮胎进行修复和更新处理,使其恢复或接近新轮胎的使用性能。

翻新过程主要包括老化胎层的去除、新胶层的覆盖和硫化等步骤。

3. 执行标准的依据与目的3.1 标准依据执行标准通常参考国内外相关技术规范,并结合我国轮胎翻新行业的实际情况,由相关行业组织或政府部门制定。

3.2 标准目的标准的目的在于确保翻新轮胎的质量、安全性和环保性,保障用户的利益,促进轮胎翻新行业的健康发展。

4. 原材料选择4.1 胶料翻新轮胎所使用的胶料应符合相应的质量标准,必须具备良好的粘接性能和耐磨性。

4.2 胎体适用于翻新的胎体应无严重损伤,如有裂纹、气泡等缺陷,应予以剔除。

5. 制造工艺5.1 表面处理翻新前,需对胎体表面进行彻底清洁,去除油污、杂质等。

5.2 老化胎层去除采用机械或其他方式去除磨损的老化胎层,要求平整无残留。

5.3 新胶层覆盖新胶层的施加应均匀一致,无气泡、折叠等现象。

5.4 硫化硫化温度、时间和压力需严格控制,确保新胶层与胎体的紧密结合。

6. 性能检验6.1 外观检查翻新轮胎的外观应无明显缺陷,如气泡、未硫化等。

6.2 动平衡测试翻新轮胎应进行动平衡测试,确保其在运行中的稳定性。

6.3 强度测试通过相应的强度测试来验证翻新轮胎的耐用性。

7. 安全要求7.1 结构安全翻新轮胎的结构应保证足够的强度和稳定性,避免行驶过程中的安全隐患。

产品标准 载重汽车斜交轮胎

185/60R14 82H DS404 5.5J

60 195/60R14 86H DS404 6J

205/60R15 91V DS404 6J

5J-7J 209 644 5J-7J 209 669 5.5J-7J 201 635 5J-7J 189 578 5.5J-7J 201 590 5.5J-7J 209 627

1000 330 1038 1000 330 1038 1120 380 1155 1120 420 1155 845

1800 1600 450 350 1800 1600 450 350 2000 1800 450 350 2200 2000 450 350 1450 1300 450 350

255/80R18 385R20

12 (DH2)

7.00-15 8 5.50F 200 750 357 230

420 820 720 500 970 920 320 720 365 420 855 755 530 975 860

600 1085 950

420 910 800

花纹编号

DS101,200 207

DS101,200 206 DS206

产品标准——载重汽车斜交轮胎

标 新胎充气

规格

准

层 轮 外缘尺寸 级 辋 宽度 外直

径 (英 (mm) (mm) 寸)

12

7.50-20

6.0 215 935

14

12

8.25-20

6.5 235 974

14

12

14

9.00-20

7.0 259 1018

16

16*

16

10.00-20

7.5 278 1055

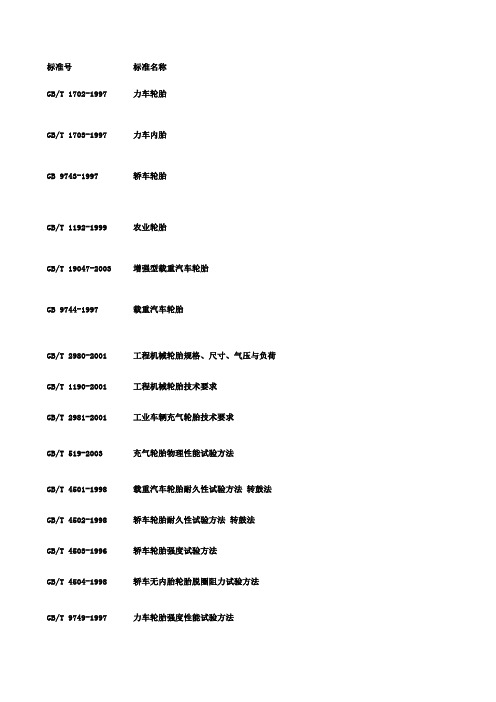

轮胎国家标准及其含义

标准号标准名称GB/T 1702-1997力车轮胎GB/T 1703-1997力车内胎GB 9743-1997轿车轮胎GB/T 1192-1999农业轮胎GB/T 19047-2003增强型载重汽车轮胎GB 9744-1997载重汽车轮胎GB/T 2980-2001工程机械轮胎规格、尺寸、气压与负荷GB/T 1190-2001工程机械轮胎技术要求GB/T 2981-2001工业车辆充气轮胎技术要求GB/T 519-2003充气轮胎物理性能试验方法GB/T 4501-1998载重汽车轮胎耐久性试验方法 转鼓法GB/T 4502-1998轿车轮胎耐久性试验方法 转鼓法GB/T 4503-1996轿车轮胎强度试验方法GB/T 4504-1998轿车无内胎轮胎脱圈阻力试验方法GB/T 9749-1997力车轮胎强度性能试验方法GB/T 7034-1998轿车轮胎高速性能试验方法 转鼓法GB/T 7035-1993轻型载重汽车轮胎高速性能试验方法 转鼓法GB 7036.1-1997充气轮胎内胎 第1部分:汽车轮胎内胎GB 7036.2-1997充气轮胎内胎 第2部分:摩托车轮胎内胎GB 7037-1992翻新和修补轮胎(斜交)GB/T 6327-1996载重汽车轮胎强度试验放方法说明本标准规定了力车外胎的种类、规格、使用材料、要求、抽样和检验规则、试验方法、标志、包装、运输和贮存。

本标准规定了力车内胎的种类、规格、使用材料、要求、抽样和检验规则、试验方法、标志、包装、运输和贮存。

本标准规定了轮胎规格、基本参数、主要尺寸、使用条件特征、要求、试验方法、检验规则、标志和包装。

本标准适用于轿车充气轮胎。

本标准规定了农业轮胎的规格、基本参数、主要尺寸、气门嘴型号、最大负荷与相应气压、技术要求、试验方法、检验规则、标志和包装。

本标准适用于农业拖拉机、农业机械用充气轮胎。

本标准规定了增强型载重汽车轮胎的要求、试验方法、标志和包装。

载重轮胎标准

* 1 .国内轮胎标准现状?(1) 汽车轮胎子午化、低断面化加快,斜交胎退出市场仍需较长时间。

我国 1960 年开始研究全钢子午线轮胎, 60 年代末试生产,但汽车轮胎标准涉足子午线轮胎从 80 年代才开始。

1982 年 3 月 27 日,我国同时发布了轿车子午线轮胎和载重汽车子午线轮胎国家标准,拉开了制定轿车子午线轮胎国家标准的序幕。

此时的轿车子午线轮胎标准列入了“ 82 ”系和“ 70 ”系列,载重汽车子午线轮胎标准也只是列入了部分英制的轻型载重和载重车胎及部分重型载重子午胎,列入的规格数量都很少。

就当时来说,子午线轮胎是一种新型结构的轮胎产品,由于具有高速、耐用、安全、舒适、噪声小等优点,得到了大家的认可,国家也把子午线轮胎作为橡胶工业发展的重点。

到了 80 年代末,国家又对汽车子午线轮胎标准进行了全面的修订,于 1989 年 3 月 6 日同时发布了新修订的轿车子午线轮胎标准和载重汽车子午线轮胎国家标准。

在这两个标准中不仅增加了子午线轮胎规格的数量,而且轿车子午胎向扁平化迈出了一大步。

此时的轿车轮胎在原 82 和 70 系列的基础上增加了 80 、 75 、65 、 60 四个系列的轿车子午线轮胎,出现了品种的多样化。

这就是三次全面制、修订的第一次。

90 年代直到今日,子午线轮胎得到了更进一步的发展,为了满足这种需要, 1997 年和 2003 年又两次分别对轿车子午线轮胎和载重汽车子午线轮胎进行了全面修订。

修订后的这两个标准大大地增加了子午线轮胎规格,轿车子午线轮胎标准中既出现了 55 、 50 、 45 和 40 系列的原配轿车轮胎,也出现了 70 、 80 和 90 系列的 T 型临时备用的轿车轮胎;轻型载重汽车子午线轮胎和载重汽车子午线轮胎向公制化和扁平化发展,挂车用轻型载重汽车轮胎也开始出现, 60 、 65 、 70 、 75 、 80 和 85 系列的轻型公制系列子午胎规格大量存在;全钢载重汽车子午线轮胎标准除了规定英制系列和 80 、 75 、 70 系列的公制全钢无内胎子午线轮胎外,还制定了单胎使用的公制 65 系列全钢子午线无内胎轮胎,使全钢载重汽车子午线轮胎朝着公制、扁平化、宽断面和无内胎方向发展。

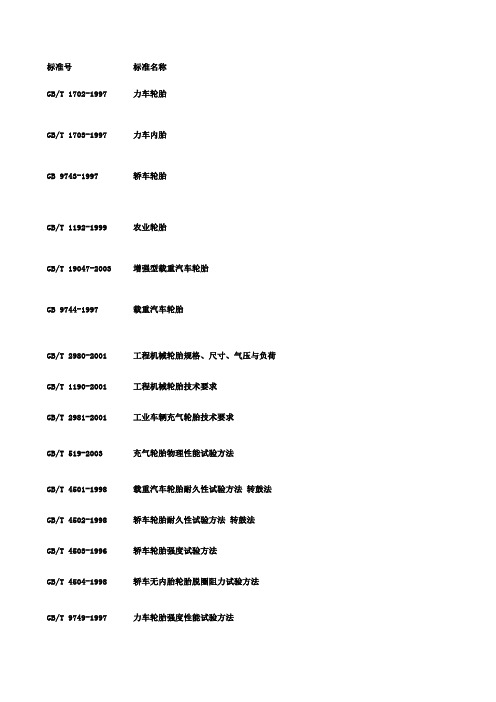

轮胎国家标准及其含义

标准号标准名称GB/T 1702-1997力车轮胎GB/T 1703-1997力车内胎GB 9743-1997轿车轮胎GB/T 1192-1999农业轮胎GB/T 19047-2003增强型载重汽车轮胎GB 9744-1997载重汽车轮胎GB/T 2980-2001工程机械轮胎规格、尺寸、气压与负荷GB/T 1190-2001工程机械轮胎技术要求GB/T 2981-2001工业车辆充气轮胎技术要求GB/T 519-2003充气轮胎物理性能试验方法GB/T 4501-1998载重汽车轮胎耐久性试验方法 转鼓法GB/T 4502-1998轿车轮胎耐久性试验方法 转鼓法GB/T 4503-1996轿车轮胎强度试验方法GB/T 4504-1998轿车无内胎轮胎脱圈阻力试验方法GB/T 9749-1997力车轮胎强度性能试验方法GB/T 7034-1998轿车轮胎高速性能试验方法 转鼓法GB/T 7035-1993轻型载重汽车轮胎高速性能试验方法 转鼓法GB 7036.1-1997充气轮胎内胎 第1部分:汽车轮胎内胎GB 7036.2-1997充气轮胎内胎 第2部分:摩托车轮胎内胎GB 7037-1992翻新和修补轮胎(斜交)GB/T 6327-1996载重汽车轮胎强度试验放方法说明本标准规定了力车外胎的种类、规格、使用材料、要求、抽样和检验规则、试验方法、标志、包装、运输和贮存。

本标准规定了力车内胎的种类、规格、使用材料、要求、抽样和检验规则、试验方法、标志、包装、运输和贮存。

本标准规定了轮胎规格、基本参数、主要尺寸、使用条件特征、要求、试验方法、检验规则、标志和包装。

本标准适用于轿车充气轮胎。

本标准规定了农业轮胎的规格、基本参数、主要尺寸、气门嘴型号、最大负荷与相应气压、技术要求、试验方法、检验规则、标志和包装。

本标准适用于农业拖拉机、农业机械用充气轮胎。

本标准规定了增强型载重汽车轮胎的要求、试验方法、标志和包装。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

载重汽车轮胎标准

答:载重汽车轮胎标准是:

1.轻型载重汽车轮胎:通常指轮辋直径16英寸及其以下的断面宽9英寸及其以上的载

重汽车轮胎,主要行驶于公路,行驶速度可达80~100km/h。

2.工程机械轮胎:是装于专用性作业的工程机械车辆上,例如装载机、推土机、挖掘

机等,行驶速度不高,但使用的路面条件和载荷性能要求苛刻,轮胎主要采用斜交胎结构。

3.载重和公共汽车轮胎:通常指轮辋直径18~24英寸,断面宽7英寸及其以上的载重

汽车、自卸货车等,其行驶路面较为复杂,有良好的柏油路,也有较差的路面条件等,行驶速度一般不超过80km/h。