锅炉热力计算

最新锅炉热力计算书

序号

锅炉热力计算书

称 符号 单 位 公 式 及

编 号 共 9 页

RLJS 第 3 页

名

计

算

数

值

一、锅炉基本参数 (一): 锅炉基本参数 1 额定供热量 2 锅炉循环水量 3 给水温度 4 给水压力(绝对压力) 5 出口水温度 6 出口水压力(绝对压力) 7 冷空气温度 8 排污率 Qgr D Tgs Pgs t″ p″ tlk ρ MW t/h ℃ ℃ ℃ % 设计取定 计算公式 设计取定 查表 设计取定 设计取定 0.7 24.005 70 1 95 1 20 2

kcal/kg 查焓温表 先假定,后校核。 《标准》公式7-49 《标准》7.3.4条 《标准》公式7-14 《标准》附表9、线算图1 《标准》附表9、线算图1 《标准》附表9、线算图1 《标准》公式7-36 《标准》公式7-45 《标准》公式7-48 《标准》公式5-19 《标准》公式7-42 《标准》公式7-41 《标准》7.2.1条取定 《标准》公式7-10 Δ Q<Δ 计算有效 《标准》7.6.2条 kcal/kg 《标准》公式7-1 % % m ℃

锅炉厂

序号

热力计算书

称 符号 Ddl ひ' I' ひ″ I″ △t Qrp ひpj Wy ν λ Pr α d s tз Kq α α f ψ K Qcr △Q Δ

kcal/(m2.h.℃) kcal/(m2.h.℃) kcal/(m2.h.℃)

编 号 共 9 页

RLJS 第 6 页

名

单 mm ℃ ℃ ℃ ℃ m/s m2/s

kcal/kg 设计燃料数据

V°H2O m3/kg V°N2 m3/kg VRO2 m3/kg

三、热平衡参数及计算 (一): 热平衡计算 1 冷空气理论热焓 2 排烟温度 Ilk Tpy kcal/kg 《标准》附表8,公式3-35 ℃ 先假定,后校核 29.064 123.577

第9章 锅炉热力计算

(6) 连续排污量; (7) 过热蒸汽及再热蒸汽的调温方式,当用喷水减温时,应 给出减温水的压力和温度;当采用表面式减温器时,应给出 减温水的连接系统;不论哪种减温方式,都应给出减温器在 过热蒸汽系统中的位置; (8) 当采用煤粉燃烧方式时,应给出煤粉制备系统的计算数 据,包括:煤粉空气混合物的总量、一次空气量、为干燥燃 料而抽取的烟气量、煤粉制备系统的漏风量等; (9) 锅炉使用地的气象条件和海拔高度。 在具备了上述数据资料时,方能正确进行锅炉设计传热性 能计算。当进行设计传热性能计算时,锅炉的排烟温度、热 风温度都是指定的,或者按照设计的具体条件,根据经验或 有关推荐选用适当的数值。

校核计算:根据已有各受热面结构参数及传热面积 和热力系统的型式,在锅炉参数,燃料种类或局部 受热面积发生变化时,通过热力计算确定各个受热 面交界处的水温、汽温、烟温及空气温度的值,确 定锅炉热效率和燃料消耗量等。 校核计算的可能情形: ① 锅炉已经存在、已经要安装或已经安装好,需更 换燃料,想知道将达到何值,能否保证过热蒸汽温 度,受热面要不要修改等。 ② 接到定货后,发现燃料与设计的某型锅炉相近 (容量参数相同),需判断能否用这一型式锅炉, 在设计上要不要修改。

第9章 锅炉热力计算

9.1 锅炉热力计算的类型和方法 9.1.1 热力计算的任务和类型

热力计算

已 知 条 件 和 计 算 目 的 不 同

设计计算 校核计算

设计计算:在给定的给水温度和燃料特性的前 提下确定保证达到额定蒸发量、选定的经济指 标及给定的蒸汽参数所必需的各受热面的结构 尺寸,并为选择辅助设备和进行其它计算提供 原始资料。 设计计算是设计新锅炉采用的方法 设计一个好的锅炉,须遵循:实践—认识— 再实践—再认识。

锅炉热力计算讲解

高温烟气和管壁间的辐射换热

根据传热学基本公式,高温烟气每小时传给辐射受热面的热量可

用下列公式计算:

Qf a 0 ( xi Fi )(Th4y

Tb4 )

a 0 ( xi Fi )Th4y

(1

Tb4 Th4y

), kW

式中:a 为炉膛黑度;Fi 为布置水冷壁的炉墙面积,m2 ,xi为 水

2/3

工质质量流速ρω与 烟气速度Wy的选择

工质质量流速ρ ω 太低,工质的传热能力下降,受热面管壁温度升 高;ρ ω 太高,工质的流动阻力大,电耗大

通常要求过热器系统的总阻力应不大于过热器出口压力的10%;再热 系统的总阻力应不大于再热蒸汽进口压力的10%;省煤器中水的阻力应 不大于汽包压力的10%。推荐值见表12-5

锅炉热力计算分为设计计算和校核计算 设计计算 给定锅炉容量、参数和燃料特性 确定炉膛尺寸和各部件的受热面积;燃料消耗量;锅炉效率; 各受热面交界处介质的参数;各受热面吸热量和介质速度等 常用于新锅炉的设计。在额定负荷下进行

1/2

热力计算方法

校核计算 已知锅炉结构和尺寸、锅炉负荷和燃料特性 确定各受热面交界处介质参数、锅炉热效率、燃料消耗量等 用于考核锅炉在非设计负荷或燃用非设计燃料时热力特性及 经济指标;由于计算参数多与炉膛结构有关,故设计计算也常 采用校核计算方法 锅炉校核热力计算应在锅炉结构计算的基础上进行 对锅炉机组作校核计算时,烟气的中间温度和内部介质温度 包括排烟温度、热空气温度,甚至过热蒸汽温度均是未知数, 故需先假定,然后用逐步逼近法去确定

2/2

炉膛出口烟气温度的选择

炉膛出口烟气温度 为凝渣管或屏式过热器前的烟温 根据锅炉受热面的辐射和对流传热的最佳比值(辐射受热 面和对流受热面的金属耗量及总成本最小), 应为1250℃ 为防止对流受热面的结渣。则一般应取 <(ST-100)℃ 当没有可靠的灰熔点资料时,不应超过1050℃ 当 炉 膛出口 处 布置 着屏 式 受热 面时 , 一般 取 1100 ~ 1200℃ 对于易结渣的燃料, 应保持在1000~1050℃ 的水平

锅炉本体热力计算11

B’—每秒燃料消耗量,kg/s。

5

七、锅炉本体热力计算

6.2 对流传热面传热计算

6.2.1基本方程式

以燃烧1kg燃料为计算基础: KHt kJ / kg 传热方程式: Qcr Bj ' 热平衡方程式: 烟气侧: Qrp (I 'I "I k0 ) kJ / kg 工质侧: Q D' (i"i' ) Q kJ / kg

式中

Fbi、χi —为某一区段的炉壁面积和其相应的有效角系数; Hff —对于覆盖有耐火层的水冷壁其辐射受热面面积; Fl—炉膛周界总面积,m2; R—火床面积,m2。 0

七、锅炉本体热力计算

7.1.2炉膛传热的基本方程及炉膛黑度

火焰与炉壁之间的辐射换热量:

Qf Qhy Qby 0al H f (Th4 Tb4 ) (四次方温差公式)

炉膛系统黑度:室燃炉 层燃炉

al

al

1 1 ab (1 ah 1)

1 (1 ah )(1 ) 1 ab 1 (1 ah )(1 )

火床与炉壁面积之比: R Fbz

式中 Qhy —火焰有效辐射; Qby —炉壁有效辐射; ab —水冷壁的表面黑度,可取0.8; ah —火焰黑度。 Th —火焰的平均温度,K;T b —水冷壁表面温度,K。

3

七、锅炉本体热力计算

6.1.5火焰平均温度及水冷壁管外积灰层表面温度

4 4(1n ) "4 n 火焰平均温度:Th Tll Tl

K K

n——燃烧工况对炉膛内火焰温度场的影响。

锅炉热力计算

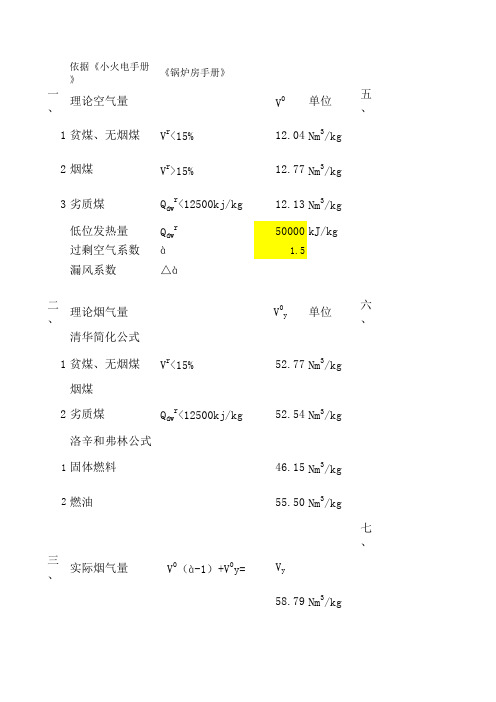

依据《小火电手册》《锅炉房手册》一、理论空气量V0单位五、1贫煤、无烟煤V r<15%12.04Nm3/kg2烟煤V r>15%12.77Nm3/kg3劣质煤Qdwr<12500kj/kg12.13Nm3/kg低位发热量Qdwr50000kJ/kg过剩空气系数à 1.5漏风系数△à二、理论烟气量V0y单位六、清华简化公式1贫煤、无烟煤V r<15%52.77Nm3/kg烟煤2劣质煤Qdwr<12500kj/kg52.54Nm3/kg洛辛和弗林公式1固体燃料46.15Nm3/kg2燃油55.50Nm3/kg七、三、实际烟气量V0(à-1)+V0y=V y58.79Nm3/kg四、锅炉燃料消耗量B=Q r/Q dw r/η1B八、0kg/h锅炉总吸热量Q r=D(i''-i')0kJ/h锅炉效率η187锅炉蒸发量D kg/h蒸汽焓i''kJ/kg给水焓i'kJ/kg送风机计算计算结果风量Vg K*à*B*V0*101/b01当地大气压b101.32风量Hg K*∑⊿h f*(101/b)*(1.293/ρ0k)01风道总阻力∑⊿h f(书中Pg237)空气密度ρ0k引风机计算计算结果风量Vy K*∑V0y*B*(101/b)*((273+t p)/273)02风压Hy K*∑⊿h y*(101/b)*(1.293/ρ0y)*((273+tp)/273+200)02烟道总阻力∑⊿h f(书中Pg237)排烟温度t p150风机电动计算灰渣量计算G=B*(A y+q4*Q dw r/33913)/1000应用基灰分A y23机械未完全燃烧q410损失说明:黄色区域为变量输入区。

m3/h kPaPa Pam3/hPa Pa ℃t/h %%。

锅炉热力计算

锅炉热力计算●计算依据燃煤热值按4500千卡/公斤、醇基燃料热值按6500千卡/公斤、柴油热值按10200千卡/公斤,燃煤价格按750元/吨、醇基燃料按3500元/吨、柴油价格按7500元/吨,煤锅炉的效率按45%、油气锅炉的效率按95%计算:●4吨燃油蒸汽锅炉4吨燃油蒸汽锅炉的热功率为248万大卡/小时,* 使用燃煤蒸汽锅炉,使用成本为:248×104÷4500÷45%=1225公斤/小时×0.75=919元/小时*换装燃醇蒸汽锅炉使用醇基燃料使用成本为:248×104÷6500÷95%=401公斤/小时×3.5=1404元/小时*换装油气蒸汽锅炉使用柴油作为燃料的使用成本为:248×104÷10200÷95%=256公斤/小时×7.5=1920元/小时●300万大卡导热油锅炉*使用燃煤导热油锅炉,使用成本为:300×104÷4500÷45%=1482公斤/小时×0.75=1112元/小时*换装燃醇导热油锅炉使用醇基燃料使用成本为:300×104÷6500÷95%=486公斤/小时×3.5=1700元/小时*换装油气导热油锅炉使用柴油作为燃料的使用成本为:300×104÷10200÷95%=310公斤/小时×7.5=2325元/小时三、综合效益计算1、设备成本●4吨蒸汽锅炉沿用现有的燃煤锅炉使用醇基燃料,每小时使用成本为:248×104÷6500÷95%×3.5=1404元/小时每天按8小时计算,则每天为11232元。

若更换同等功率的燃油燃气蒸汽锅炉约需55万元,每小时使用成本为1920元,每天按8小时计算,则每天为15360元,每天节省燃料费3984元,约130天即可收回设备投入。

锅炉整体热力计算和壁温计算

一、锅炉整体热力计算1 计算方法本报告根据原苏联73年颁布的适合于大容量《电站锅炉机组热力计算标准方法》,进行了锅炉机组的热力计算和中温再热器及低温过热器出口垂直段管壁金属温度计算,计算报告中所选取的有关计算参数和计算式均出自该标准的相应章节。

对所基于的计算方法的主要内容简述如下。

锅炉的整体热力计算为一典型的校核热力计算,各个受热面及锅炉整体的热力计算均需经过反复迭代和校核过程,全部热力计算过程通过计算机FORTRAN5.0高级语言编程计算完成。

管壁温度计算分别通过EXCEL 和FORTRAN5.0完成。

1.1锅炉炉膛热力计算所采用的计算炉膛出口烟气温度的关联式为:式中,M —考虑燃烧条件的影响,与炉内火焰最高温度点的位置密切相关,因此,取决于燃烧器的布置形式,运行的方式和燃烧的煤种; T ll —燃煤的理论燃烧温度,K ; Bj —锅炉的计算燃煤量;kg/h 。

1.2锅炉对流受热面传热计算的基本方程为传热方程与热平衡方程除炉膛以外的其它受热面的热力校核计算均基于传热方程和工质及烟气侧的热量平衡方程。

计算对流受热面的传热量Q c 的传热方程式为:式中,CV B T F M T cpjj a ︒--+ψ⨯=2731)1067.5(6.031111111"11ϕϑKgKJ Bjt KH Q c /∆=H —受热面面积;⊿t —冷、热流体间的温压, 热平衡方程为:既:烟气放出的热量等于蒸汽、水或空气吸收的热量。

烟气侧放热量为:工质吸热量按下列各式分别计算。

a .屏式过热器及对流过热器,扣除来自炉膛的辐射吸热量Q fb .布置在尾部烟道中的过热器、再热器、省煤器及直流锅炉的过渡区,按下式计算:2 计算煤种与工况2.1 计算煤质表1 设计煤质数据表(应用基)2.2 计算工况本报告根据委托合同书的计算要求,分别计算了两种不同的工况。

计算工况一 —— 设计工况计算(100%负荷)根据表1中的设计煤质数据,各设计和运行参数均按《标准》推荐的数据选取。

锅炉本体热力计算

qf

Bj 'Qf Hf

kW / m2

qV

B' Qne t,a r Vl

kW

/ m3 ;qR

B' Qne t,ar R

kW / m2 B’—每秒燃料消耗量,kg/s。

5

七、锅炉本体热力计算

6.2 对流传热面传热计算

6.2.1基本方程式

以燃烧1kg燃料为计算基础:

传热方程式: Qcr 热平衡方程式:

七、锅炉本体热力计算

7.1 锅炉传热过程及计算

7.1.1炉膛几何特性

炉膛容积Vl:由炉子火床表面至炉膛出口烟窗之间的容积。

炉膛周界面积Fl:包围炉膛容积的所有周界封闭面积的总和,包 含火床面积R、全部水冷壁面积、未有水冷壁的炉墙面积和出口 烟窗第一排水管中心线面积。

有效辐射受热面Hf : 有效角系数x:火焰投射到管壁受热面的总热量与投射到炉壁

KHt Bj'

kJ / kg

烟气侧: Qrp (I'I"Ik0)

工质侧:

Qrp

D' (i"i' ) Bj' Qf

kJ / kg

kJ / kg

炉膛出口烟窗后的对流受热面,受到的炉膛辐射热:

Qf

'

ch

q f Fch Bj '

xgs

kJ / kg

6

七、锅炉本体热力计算

6.1.6炉膛换热计算

炉膛换热无因次方程式: Bo( 1 )= 4h "l4n

al m 1 l " 1 l "

波尔茨曼准则—Bo=

B 0

锅炉热力计算

炉内传热计算模型

炉内传热计算目的 确定炉膛出口烟气温度和炉膛的辐射传热量, 以便进行对流受热面的换热计算及锅炉热平衡校核。 为应用传热学基本原理分析炉内辐射传热,简化计算,需作以下假设

把传热过程和燃烧过程分开,在必须计及燃烧工况影响时,引入经 验系数予以考虑

炉内传热只考虑辐射换热,略去约占总换热量5%的对流换热 炉内的各物理量(温度、黑度和热负荷等)认为是均匀的 与水冷壁相切的平面是火焰的辐射面,也是水冷壁接受火焰辐射的 面积,称为水冷壁面积 这样,炉内火焰与四周炉壁之间的辐射换热可简化为两个互相平行 的无限大平面间的辐射换热来考虑

3/22

工质对流吸热量Qdx

从炉膛(透过屏)向屏后受热面的直接辐射热, 即来自炉膛的辐射热量经屏吸收后,继续向屏后 受热面辐射的热量

Qf

Qf

(1a)xp

a 为屏间烟气黑度,用后述有关公式计算确定

4/22

工质对流吸热量Qdx

x p 为屏进口截面对出口截面的角系 数,表示炉膛辐射热透过屏间空间而

落在屏后面受热面的部分

式中:I

0 rk

、I 0lk

分别为理论热空气、冷空气的焓,KJ/Kg。

5/12

炉膛出口烟气温度及 辐射传热量计算式

高温烟气和管壁间辐射换热量应等于炉内烟气的放热量,由此可得 炉内辐射传热基本方程式

a 0 p F jT h 4 y B jV p(C T ja T )

根据相似理论将上述方程变换为无因次相似准则方程可得到炉膛出

1/12

高温烟气和管壁间的辐射换热

根据传热学基本公式,高温烟气每小时传给辐射受热面的热量可

用Q 下f 列a 公 式0 计( 算x :iF i)T (h 4 yT b 4) a 0( x iF i)T h 4(y 1 T T h 4 b 4) yk , W 式中:a 为炉膛黑度;Fi 为布置水冷壁的炉墙面积,m2 ,xi为 水

锅炉热力计算

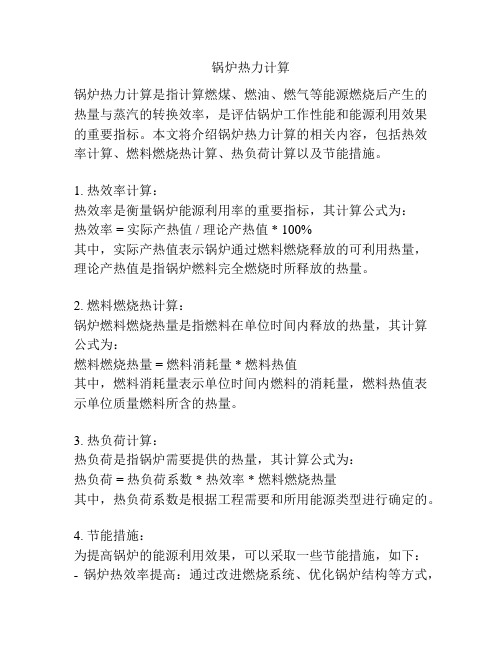

锅炉热力计算锅炉热力计算是指计算燃煤、燃油、燃气等能源燃烧后产生的热量与蒸汽的转换效率,是评估锅炉工作性能和能源利用效果的重要指标。

本文将介绍锅炉热力计算的相关内容,包括热效率计算、燃料燃烧热计算、热负荷计算以及节能措施。

1. 热效率计算:热效率是衡量锅炉能源利用率的重要指标,其计算公式为:热效率 = 实际产热值 / 理论产热值 * 100%其中,实际产热值表示锅炉通过燃料燃烧释放的可利用热量,理论产热值是指锅炉燃料完全燃烧时所释放的热量。

2. 燃料燃烧热计算:锅炉燃料燃烧热量是指燃料在单位时间内释放的热量,其计算公式为:燃料燃烧热量 = 燃料消耗量 * 燃料热值其中,燃料消耗量表示单位时间内燃料的消耗量,燃料热值表示单位质量燃料所含的热量。

3. 热负荷计算:热负荷是指锅炉需要提供的热量,其计算公式为:热负荷 = 热负荷系数 * 热效率 * 燃料燃烧热量其中,热负荷系数是根据工程需要和所用能源类型进行确定的。

4. 节能措施:为提高锅炉的能源利用效果,可以采取一些节能措施,如下:- 锅炉热效率提高:通过改进燃烧系统、优化锅炉结构等方式,提高锅炉的热效率。

- 锅炉余热利用:利用锅炉排放废气、废烟等余热,进行蒸汽、热水等能量的回收与再利用。

- 锅炉运行优化:采用智能控制系统,通过合理的调节和运行参数优化,降低能源消耗。

- 锅炉设备更新:更换老化设备、选用新型高效节能设备,提高整个系统的能源利用效率。

总之,锅炉热力计算是评估锅炉工作性能和能源利用效果的重要指标。

通过热效率计算、燃料燃烧热计算和热负荷计算,可以评估锅炉的能源利用效率,并采取相关措施提高其节能效果。

在实际应用中,还需根据具体情况进行参数调整和优化,以达到最佳的节能效果。

锅炉热力计算

锅炉热力计算锅炉热力计算是指根据给定的燃料热值、锅炉效率、蒸汽参数等数据,计算出锅炉的热效率、蒸汽产量、烟气排放等相关参数的过程。

下面是锅炉热力计算的一些相关参考内容:1. 锅炉热力计算的基本原理:锅炉热力计算基于能量平衡原理,即燃料的能量输入必须等于锅炉输出的热能和热损失的总和。

根据能量平衡原理可以得出以下公式:燃烧器燃料输入 = 燃料热值 ×燃料用量锅炉热效率 = 锅炉输出热能 / 燃料热值 × 100%蒸汽产量 = 锅炉输出热能 / 蒸汽焓值2. 锅炉热力计算中的关键参数:(1) 燃料热值:指燃料所含热能的大小,不同燃料的热值有所差异,常用的单位是千焦/千克(kJ/kg)或大卡/千克(kcal/kg)。

(2) 锅炉效率:指锅炉从燃料中转化为有效热能的百分比。

锅炉效率受燃料的质量和燃烧过程的控制,常用的单位是百分比。

(3) 蒸汽参数:包括蒸汽压力、蒸汽温度和蒸汽湿度等,蒸汽参数直接影响锅炉的输出能力和蒸汽的质量。

(4) 烟气排放:指锅炉燃烧后产生的废气中的污染物种类和浓度,一般包括烟尘、SO2、NOx等,烟气排放直接关系到锅炉的环保性能。

3. 锅炉热力计算的步骤:(1) 确定锅炉运行工况:包括燃料种类、燃烧方式、蒸汽参数要求等。

(2) 选择合适的燃料:根据工况要求和燃料性能进行选择,同时考虑燃料的成本和环保性能。

(3) 计算燃料用量:根据燃料热值和锅炉热效率计算出燃烧器燃料输入。

(4) 计算锅炉热效率:根据锅炉输出热能和燃料热值计算出锅炉热效率。

(5) 计算蒸汽产量:根据锅炉输出热能和蒸汽焓值计算出蒸汽产量。

(6) 评估烟气排放:根据燃料成分和燃烧条件计算出烟气中污染物的生成量和浓度。

4. 锅炉热力计算的应用:锅炉热力计算广泛应用于锅炉设计、运行管理和节能改造等方面。

通过热力计算,可以准确评估锅炉的热效率和蒸汽产量,以指导合理的锅炉选择和操作管理。

此外,通过锅炉热力计算,还可以评估锅炉的污染物排放情况,以指导锅炉环保改造和减排工作。

锅炉热力计算

锅炉热力计算

锅炉是一种用于转换能量的设备,它将燃料中的化学能转换为热能,然后通过蒸汽或热水将热能传递给用户。

锅炉的热力计算涉及到多个方面,下面将逐一介绍。

1. 确定锅炉的容量和参数

首先需要确定锅炉的容量和参数,包括锅炉的蒸发量、工作压力、蒸汽温度等。

这些参数将决定锅炉的大小和形状,以及其能够产生的热量。

2. 计算燃料消耗量

根据锅炉的容量和参数,可以计算出燃料消耗量。

燃料的消耗量取决于燃料的种类、燃烧方式以及锅炉的热效率等因素。

3. 确定锅炉的热效率

锅炉的热效率是指锅炉输出的热量与输入的热量之比。

热效率是衡量锅炉能源利用效率的重要指标,可以通过试验和计算来确定。

4. 计算热负荷

热负荷是指单位时间内通过锅炉的热量。

根据用户的需求和用途,可以计算出锅炉的热负荷,从而选择合适的锅炉型号。

5. 确定蒸汽或热水的温度和压力

根据用户的需求和用途,可以确定蒸汽或热水的温度和压力。

这些参数将决定锅炉的输出特性和使用效果。

6. 计算传热面积

传热面积是指锅炉中与水或蒸汽进行热交换的表面积。

根据蒸汽或热水的温度和压力,可以计算出所需的传热面积。

7. 确定锅炉的尺寸和结构

根据锅炉的容量、热负荷、燃料消耗量等因素,可以确定锅炉的尺寸和结构。

同时还需要考虑锅炉的安全性、可靠性和维护性等因素。

8. 校核蒸汽或热水的流量和压力

最后需要对蒸汽或热水的流量和压力进行校核,以确保其能够满足用户的需求和用途。

同时还需要对蒸汽或热水的温度和压力进行控制和调节,以确保其符合使用要求。

锅炉热力计算

依据《小火电手册》《锅炉房手册》一、理论空气量V0单位五、1贫煤、无烟煤V r<15%12.04Nm3/kg2烟煤V r>15%12.77Nm3/kgr<12500kj/kg12.13Nm3/kg 3劣质煤Qdwr50000kJ/kg 低位发热量Qdw过剩空气系数à 1.5漏风系数△à单位六、二、理论烟气量V0y清华简化公式1贫煤、无烟煤V r<15%52.77Nm3/kg烟煤r<12500kj/kg52.54Nm3/kg 2劣质煤Qdw洛辛和弗林公式1固体燃料46.15Nm3/kg2燃油55.50Nm3/kg七、三、实际烟气量V0(à-1)+V0y=V y58.79Nm3/kg四、锅炉燃料消耗量B=Q r/Q dw r/η1B八、0kg/h锅炉总吸热量Q r=D(i''-i')0kJ/h锅炉效率η187锅炉蒸发量D kg/h蒸汽焓i''kJ/kg给水焓i'kJ/kg送风机计算计算结果风量Vg K*à*B*V0*101/b01当地大气压b101.32风量Hg K*∑⊿h f*(101/b)*(1.293/ρ0k)01风道总阻力∑⊿h f(书中Pg237)空气密度ρ0k引风机计算计算结果风量Vy K*∑V0y*B*(101/b)*((273+t p)/273)02风压Hy K*∑⊿h y*(101/b)*(1.293/ρ0y)*((273+tp)/273+200)02烟道总阻力∑⊿h f(书中Pg237)排烟温度t p150风机电动计算灰渣量计算G=B*(A y+q4*Q dw r/33913)/1000应用基灰分A y23机械未完全燃烧q410损失说明:黄色区域为变量输入区。

m3/h kPaPa Pam3/hPa Pa ℃t/h %%。

锅炉热力计算标准方法

锅炉热力计算标准方法

在锅炉热力计算中,我们需要遵循一定的标准方法来进行计算,以确保锅炉的

安全运行和高效工作。

本文将介绍一些常用的锅炉热力计算标准方法,希望能对大家有所帮助。

首先,我们需要了解锅炉的热力计算是指根据锅炉的工作条件和要求,计算出

锅炉的热力参数,包括热效率、热负荷、燃料消耗量等。

而在进行锅炉热力计算时,需要考虑锅炉的类型、工作压力、蒸发量、燃料种类等因素。

其次,对于锅炉的热效率计算,我们可以采用热力平衡法来进行。

热力平衡法

是指通过对锅炉各部分的热量输入和输出进行平衡计算,从而得出锅炉的热效率。

在进行热力平衡计算时,需要考虑到燃料的热值、燃烧效率、烟气中水蒸汽的含量等因素,以确保计算结果的准确性。

另外,对于锅炉的热负荷计算,我们可以采用热力平衡法和传热计算法相结合

的方法来进行。

在进行热负荷计算时,需要考虑到锅炉的工作压力、蒸发量、热效率等因素,以确保锅炉能够满足实际生产的热负荷需求。

此外,对于锅炉的燃料消耗量计算,我们可以采用燃烧热值和燃料消耗率相乘

的方法来进行。

在进行燃料消耗量计算时,需要考虑到燃料的热值、燃烧效率、燃料的供给方式等因素,以确保锅炉能够高效利用燃料,降低能源消耗。

总之,锅炉热力计算是锅炉运行管理中非常重要的一部分,只有通过科学合理

的计算方法,才能确保锅炉的安全运行和高效工作。

希望大家在进行锅炉热力计算时,能够遵循标准方法,确保计算结果的准确性和可靠性。

锅炉热力计算73标准课件

计算机辅助计算

计算机辅助计算是指利用计算机软件进行锅炉热力性能的计 算。这种方法可以大大简化计算过程,提高计算效率和准确 性,特别适合于大规模和复杂的锅炉系统。

燃烧效率

表示燃料燃烧的完全程度 ,与燃烧方式、空气系数 等因素有关。

传热学基础

导热

辐射

热量在物体内部通过分子、原子等微 粒的相互作用进行传递。

物体通过电磁波传递能量的方式,无 需介质。

对流

流体与固体壁面之间的相对运动,引 起的热量传递。

03

锅炉热力计算方法

手工计算方法

手工计算方法是指通过人工计算的方式,根据锅炉的各项参数和热力学原理,对 锅炉的热力性能进行计算。这种方法需要具备一定的热力学基础和计算能力,且 计算过程较为繁琐,但可以灵活地应用于各种不同类型和规格的锅炉。

计算步骤:输入锅炉的各项参数,如燃料类型、给水温度、 压力等;运行计算机软件,自动进行热平衡计算;输出锅炉 的热效率和燃烧效率等热力性能指标。

计算实例分析

• 以一台实际运行的工业锅炉为例,采用手工计算方法进行热力 性能的计算。通过对比实际运行数据和计算结果,分析手工计 算方法的准确性和可靠性。同时,采用计算机辅助计算方法对 同一台锅炉进行热力性能的计算,对比两种方法的计算结果, 分析计算机辅助计算方法的优势和局限性。

锅炉热力计算73标 准课件

目 录

• 引言 • 锅炉热力计算基础 • 锅炉热力计算方法 • 锅炉热力计算标准73解读 • 锅炉热力计算实践操作 • 锅炉热力计算软件介绍 • 锅炉热力计算案例分析

锅炉热力计算范文

锅炉热力计算范文锅炉热力计算是指根据一定的公式和参数,计算锅炉的热量输入和输出等热力参数的过程。

通过这种计算,可以了解锅炉的热效率、热损失等,为锅炉的设计、改造和运行提供依据。

下面是锅炉热力计算的流程和一些基本知识。

1.锅炉热力计算的基本参数-锅炉的蒸发量:锅炉在单位时间内转化成蒸汽的热量。

-锅炉的燃料消耗量:锅炉在单位时间内燃烧的燃料的质量。

-锅炉的热效率:锅炉在单位时间内转化为蒸汽的热量与燃料消耗量之比。

-锅炉的热传递系数:锅炉传递给工质的热量与传热面积、传热温差之积之比。

2.锅炉热力计算的流程2.1锅炉蒸发量计算锅炉蒸发量的计算一般可以根据以下公式进行:蒸发量=额定蒸发量*运行效率其中,额定蒸发量是锅炉在设计时规定的蒸发量,运行效率可以根据实际情况确定。

2.2锅炉燃料消耗量计算锅炉燃料消耗量的计算一般可以根据以下公式进行:燃料消耗量=锅炉热效率*蒸发量/燃料低位发热量其中,燃料低位发热量是指单位质量燃料完全燃烧后产生的热量。

2.3锅炉热效率计算锅炉热效率的计算一般可以根据以下公式进行:热效率=锅炉蒸发量*蒸汽焓值/燃料消耗量*燃料低位发热量其中,蒸汽焓值是指单位质量蒸汽的热量。

2.4锅炉热传递系数计算锅炉热传递系数的计算一般可以根据以下公式进行:热传递系数=热传递量/(传热面积*传热温差)其中,热传递量是指锅炉传递给工质的热量,传热面积是指锅炉传热的表面积,传热温差是指锅炉传热过程中的温度差。

3.锅炉热力计算的应用-锅炉的选型:通过计算不同锅炉的热效率,可以选择最适合的锅炉。

-锅炉的运行控制:通过计算锅炉的热效率和热损失,可以调整锅炉的运行参数,以提高锅炉的效率。

-锅炉系统的热力平衡:通过计算锅炉热传递系数,可以判断锅炉系统中各部分的热损失情况,从而优化系统设计和运行。

总之,锅炉热力计算是锅炉设计与运行中非常重要的一部分,它可以为锅炉的选型、改造和运行提供科学依据,进而提高锅炉的热效率和经济性。

锅炉热力计算

锅炉热力计算摘要:一、锅炉热力计算的概述二、锅炉热力计算的方法三、锅炉热力计算的实例四、锅炉热力计算的重要性正文:一、锅炉热力计算的概述锅炉热力计算是指对锅炉的燃料消耗、热效率、污染物排放等进行定量分析和计算的过程。

在锅炉设计和运行过程中,热力计算是至关重要的环节,它有助于优化锅炉的性能,提高燃料利用率,降低污染物排放,确保锅炉安全、经济、环保地运行。

二、锅炉热力计算的方法锅炉热力计算主要包括以下几个方面:1.燃料消耗计算:根据锅炉的燃料种类、发热量、灰分等参数,计算燃料的消耗量。

2.热效率计算:热效率是指锅炉有效利用的热量与燃料消耗的热量之比。

通过计算热效率,可以评估锅炉的热能利用情况,为提高热效率提供依据。

3.污染物排放计算:根据燃料的成分和燃烧过程,计算锅炉排放的烟尘、二氧化硫、氮氧化物等污染物的量。

4.锅炉运行参数计算:根据锅炉的工作压力、工作温度等参数,计算锅炉的运行状况,以确保锅炉在安全、经济、环保的范围内运行。

三、锅炉热力计算的实例以一台燃煤锅炉为例,我们可以通过以下步骤进行热力计算:1.确定燃料发热量:查阅燃煤的发热量数据,假设为24MJ/kg。

2.计算燃料消耗量:假设锅炉每小时产生10t 蒸汽,根据蒸汽的热值(假设为2MJ/kg)和燃料发热量,计算燃料消耗量为500kg/h。

3.计算热效率:根据燃料消耗量和产生的热量(10t 蒸汽×2MJ/kg),计算热效率为20%。

4.计算污染物排放量:根据燃料的含硫量(假设为1%)和含氮量(假设为0.5%),计算二氧化硫和氮氧化物的排放量。

四、锅炉热力计算的重要性锅炉热力计算对于锅炉的设计、运行和优化具有重要意义。

通过热力计算,可以确保锅炉在满足生产需求的同时,降低燃料消耗、减少污染物排放,实现绿色、可持续发展。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

6/12

炉膛黑度与火焰黑度

炉膛黑度 a (P325)对应火焰有效辐射的假想黑度 室燃炉 a 与火焰黑度ahy 及热有效系数ψ有关,即 a hy a (14 14) a hy (1 a hy ) 火焰黑度ahy (P326) 表示炉内高温介质的辐射能力

a hy 1 e kps (14 17)

着火性能好和水分低的燃料,可以采用较低trk;着火性能差或水 分较多的燃料,一般要求采用较高值。此外, trk值还与制粉系统的 干燥剂种类、锅炉的排渣方式等有关。推荐值见表12-4

2/3

工质质量流速ρω与 烟气速度Wy的选择

工质质量流速ρ ω 太低,工质的传热能力下降,受热面管壁温度升 高;ρ ω 太高,工质的流动阻力大,电耗大 通常要求过热器系统的总阻力应不大于过热器出口压力的10%;再热 系统的总阻力应不大于再热蒸汽进口压力的10%;省煤器中水的阻力应 不大于汽包压力的10%。推荐值见表12-5

燃用无烟煤、贫煤时A=0.56;B=0.5

11/12

辐射受热面平均热负荷

qf B j (Q I ) H , kW / m 2 (14 57)

式中 H 为炉膛水冷壁的辐射受热面, Fi x i ,m2 H

炉内热负荷沿炉膛的宽度、深度和高度是变化的。为确定炉膛某区 域受热面实际热负荷,引入沿炉膛高度、宽度或深度热负荷不均匀系 数和沿各侧炉壁热负荷不均匀系数 炉膛高度某个区段上辐射受热面的热负荷为

给定锅炉容量、参数和燃料特性

确定炉膛尺寸和各部件的受热面积;燃料消耗量;锅炉效率; 各受热面交界处介质的参数;各受热面吸热量和介质速度等

常用于新锅炉的设计。在额定负荷下进行

1/2

热力计算方法

校核计算

已知锅炉结构和尺寸、锅炉负荷和燃料特性

确定各受热面交界处介质参数、锅炉热效率、燃料消耗量等 用于考核锅炉在非设计负荷或燃用非设计燃料时热力特性及 经济指标;由于计算参数多与炉膛结构有关,故设计计算也常 采用校核计算方法 锅炉校核热力计算应在锅炉结构计算的基础上进行 对锅炉机组作校核计算时,烟气的中间温度和内部介质温度 包括排烟温度、热空气温度,甚至过热蒸汽温度均是未知数, 故需先假定,然后用逐步逼近法去确定

根据相似理论将上述方程变换为无因次相似准则方程可得到炉膛出 口烟气温度计算式 Ta T , K 14 43) ( 0.6 a F T 3 M 0 a 1 B j VC pj 对应1kg燃料的炉膛辐射传热量为

Q f (Q I ), kJ / kg

k为总辐射减弱系数,固体燃料火焰的主要辐射成分是三原子气体、 灰粒和焦碳粒子, 故有

a hy 1 e

7/12

( k q r k h h 10 x1x 2 )ps

三原子气体的辐射减弱系数kq

三原子气体辐射减弱系数kq 按下式计算(或由有关标准中的线算 图查出)

k q 10.2( 0.78 1.6rH 2O 10.2prs T 0.1)(1 0.37 ),1 /(m.Mpa ) (14 22) 1000

由经验公式计算确定:M = A – B(xr +Δ x )

x r h r / h 为燃烧器相对高度,hr 、hl 分别为燃烧器和炉

膛的高度,即从冷灰斗中心或炉底到燃烧器轴线和到炉膛出口

中心的高度 Δ x 为火焰最高温度变化的修正值,对于四角切圆燃烧器,

Δ x = 0,A、B为经验系数,与燃料种类和炉子的结构有关,

VC pj

Q I , kJ /(kg.k ) Ta T

炉内有效放热量 Q 包括燃料及燃料燃烧所需空气送入的热量,即

Q Qr 100 q 3 q 4 q 6 Q k , kJ / kg 100 q 4

其中 Qk 为空气带入炉内的热量

0 Q k ( zf )I rk ( zf )I 0 , kJ / kg lk

q fi g q f , kW / m 2 (14 58)

系数η g可从图14-9中查得 当炉膛出口烟窗布置屏式受热面时,考虑屏间烟气对炉膛的反辐 射,炉膛出口截面的热负荷还应乘以图14-4所示的β ,即

q fp q fi (14 60)

12/12

烟气对流放热量Qdf

0 I I 0 ( 1)I k , kJ / kg y

式中: rk 、0 分别为理论热空气、冷空气的焓,KJ/Kg。 I 0 I lk

5/12

炉膛出口烟气温度及 辐射传热量计算式

高温烟气和管壁间辐射换热量应等于炉内烟气的放热量,由此可得 炉内辐射传热基本方程式

4 ) a 0 pj F Thy B j VC pj (Ta T

Q df (I I I 0f ),kJ / kg 15 4) (

0 I I 0 ( 1)I k , kJ / k yFra bibliotek

对于空气预热器以外的各 对流受热面,漏风焓值 I 0f 取冷空气温度(20~30℃) 计算 对管式空气预热器,I 0f 按该段空气预热器进、出口 空气温度的平均值计算

式中 F = F1 + F2 +...,为炉膛总炉墙面积, m2。 将式(14-35)代入上式,即可得到炉内高温烟气(火焰)和水 冷壁之间的辐射热交换公式

4 Q a 0 F Thy , kW(14 10)

3/12

炉内烟气放热量

假设1Kg计算燃料在炉内完全燃烧产生的有效热量Q 全部用于加 热燃烧产物而不与炉壁发生热交换时,燃烧产物所能达到的最高温 度称为绝热燃烧温度或理论燃烧温度,用Ta 表示,Ia= Q 燃料燃烧过程中,将热量传给水冷壁,离开炉膛时烟气冷却到 T , 对应的烟气焓为 I ,若以 T 作为定性温度,则烟气在炉内的放热 量可用下式计算

kh 55900

3

2 T2 d h

(14 27)

dh为 烟气中灰粒子直径,μ m,取决于磨煤机型式,对钢球磨, 取dh=13 μ h为灰分浓度,Kg/Kg,用下式计算

h A ar a fh 100Vy 0 y

9/12

火焰黑度计算式中其它物理量

x1、x2 分别为考虑焦碳颗粒浓度影响的无因次量

烟气流速Wy 过低,受热面面积增加,积灰加重,同时影响传热; Wy 过高,飞灰磨损加重

当≤7000C时,飞灰颗粒变硬,磨损问题相对突出,这时,应按磨损 条件确定横向冲刷受热面的极限烟速 对于一般的煤为9~10 m/ s;对于灰多和灰分磨蚀性较强的燃料为 7~8 m/ s;对于灰少和磨蚀性较弱的煤为10~12 m/s

1/3

排烟温度与热空气温度的选择

最佳排烟温度 py 为燃料费用和尾部受热面金属费用总和最少时 所对应的排烟温度,同时还与锅炉的给水温度、燃料的性质等因素 有关。推荐值见表12-3

py 低,排烟热损失小,锅炉热效率高,节约燃料;但由于尾部受 热面的传热温压降低,金属耗量增多

热空气温度trk 主要取决于燃料的性质

3/3

炉内传热计算模型

炉内传热计算目的 确定炉膛出口烟气温度和炉膛的辐射传热量, 以便进行对流受热面的换热计算及锅炉热平衡校核。 为应用传热学基本原理分析炉内辐射传热,简化计算,需作以下假设 把传热过程和燃烧过程分开,在必须计及燃烧工况影响时,引入经 验系数予以考虑 炉内传热只考虑辐射换热,略去约占总换热量5%的对流换热 炉内的各物理量(温度、黑度和热负荷等)认为是均匀的 与水冷壁相切的平面是火焰的辐射面,也是水冷壁接受火焰辐射的 面积,称为水冷壁面积 这样,炉内火焰与四周炉壁之间的辐射换热可简化为两个互相平行 的无限大平面间的辐射换热来考虑

Q f B j (Q I ) B j VC pj (Ta T), kW(14 6)

式中: 为保热系数,考虑炉膛向外部环境散热的系数

1 q5 (14 4) g q 5

4/12

炉内烟气放热量

VC pj 为温度Ta 至 T 之间燃烧产物的平均热容量

2/12

高温烟气和管壁间的辐射换热

上式可改写为:

4 Q f a 0 ( i x i Fi )Thy , kW

令 i i x i,称之为炉墙的热有效系数(14-30) 锅炉各部分水冷壁的角系数x不同,水冷壁污染情况ζ 也不 同,故对整个炉墙,应采用平均热有效系数,即

i Fi F (14 35)

煤粉锅炉热力计算

热力计算方法与应用

热力计算方法

主要设计参数的选择

炉膛传热计算 对流受热面计算 锅炉校核热力计算程序 F220/100-W锅炉校核热力计算说明

1/1

热力计算方法

锅炉机组的热力计算从燃料的燃烧和热平衡计算开始,然后 按烟气流向对锅炉机组的各个受热面(炉膛、屏式过热器、对 流过热器及尾部受热面等)进行计算 锅炉热力计算分为设计计算和校核计算 设计计算

1/22

工质对流吸热量Qdx

过热器和省煤器:

Q dx D (i i ), kJ / kg (15 7) Bj

屏式过热器及吸收炉内辐射热的

对流过热器:

Q dx D (i i ) Q f , kJ / kg (15 6) Bj

r r 为三原子气体总的容积份额,r =rH 2O rR 2O ,其中H 2O 、

rR 2O 分别为水蒸汽和三原子气体的容积份额,用下式计算

rH 2 O VH 2 O Vy

rR 2 O

VRO 2 Vy

8/12

灰分颗粒的辐射减弱系数kh

灰分颗粒的辐射减弱系数kh按下式计算(或由有关标准中的线算 图查出)

1/12

高温烟气和管壁间的辐射换热