纯棉织物工艺设计

纯棉织物酶抛光工艺设计

采 用 G , 9 31 1 9 B T3 2 .— 7标 准在 HD 2 N 9 0 6 +电子织 物强 力

仪上测定织物断裂强力。按 以下公式计算断裂强力损失率 :

强损率 = 盟 譬 毒襄劳 力失 ,型 鲢 鐾蠢 曩壁 %

23 毛 细 管 效 应 _3 .

×。 ・ 。 %

面作用 , 使纤维表面 原纤弱化 , 即使洗涤使纤维表面形成绒毛 ,

38 12 5 4 8

5 0 1 5 9 4 4

9 3 l 58 3D 97

li l 1O 6 3 6 S0

抛 光 工 艺 :纤 维 素酶 整 理 溶 液 (.%、. 、. 、.%、 05 1 % 2O 3 0 % O

注 : 始 试样 的 经 向断 裂 强 力 为 2 96 初 8 N。

也 会很 快 脱 离织 物 表 面 ,使 织 物 表 面不 会 形 成 持久 的绒 毛 , 更

不 可 能形 成 绒球 。

将 干 燥 平 衡 后 ( 5 ±2 6% %RH,O± ℃ ) 试 样 在 YG 7 2 2 的 81

型毛细管效应测定仪上测试 , 记录水在 3 mi O n内沿织 物上升的

【 关键词 】 酶; 棉织物; 工艺; 抛光 断裂强力; 减量率 【 中图分类号 】T 15 【 s9. 5 文献标识码 】 A

【 文章编号 】 1O—63 O8 2 1 一 2 0327( 0)

棉 织物 在 染 整加 工 中 , 物 表 面 绒毛 可 通 过 烧 毛工 序去 除 织

高度 , c 为单 位 , 液 面 参 差 不 齐 , 最 低 点 。 以 m 若 取

234 悬垂 系数 _

本 文 以纯 棉 织 物 为 研 究 对 象 , 探讨 一 条 相 对 优 化 、 熟 的 成

纯棉织物工艺设计精编版

纯棉织物工艺设计流程:胚布准备→烧毛→退浆→碱缩→煮练→漂白→丝光→染色→拉幅→预缩→印花→成品检装→入库→出厂一、胚布准备:原布准备:检验,翻布、缝头1、原布规格和品质原布检验(1).规格检验:坯布长度,幅宽,重量,经纬纱细度,密度,强力(2).品质检验:纺厂和织厂所形成的疵病缺经、短纬、跳纱、棉结、油污纱、筘路,有无硬物2、翻布•分批:以订单为批号,同规格、同工艺原布•分箱:一箱布1000~2000m,十箱一批—分箱卡记录加工类别、品名、批号等•翻布(摆布):两个布头拉出,正反一致•打印:每箱布两头10 ~20cm打上印记3.缝头将分箱内单匹布缝合,便于连续加工。

要求缝头平直对齐,以免褶皱、纬斜,不能漏缝。

缝线:一般42s/6、21s/4、细薄60s/6二、烧毛设备:LMH004AJ-180棉织物气体烧毛机1、烧毛目的:烧去布面的绒毛(毛羽),使布面光洁美观,并防止在染色、印花时,由于纤毛存在或脱落而造成疵病。

2、烧毛原理 1. 布面绒毛受热面积大,瞬时升温到着火点; 2. 织物紧密升温慢,未达到着火点前离开火焰; 3. 利用温差烧去表面绒毛而不损伤织物。

3、•烧毛工艺:车速:80-120米/分烧毛次数:稀薄织物一正一反一般织物二正二反单面织物三正一反工艺流程:进布—刷毛—烧毛—灭火—出布三、退浆碱退浆设备LMH042-180平幅碱退浆机1、碱退浆碱退浆原理:a.各类浆料在热碱液中均会溶胀,与纤维粘着变松,PVA能部分溶解,用热水可洗除;b.C.M.C和PA在热碱液中可溶解,经水洗可除碱退浆工艺流程及工艺条件工艺处方、工艺条件:烧碱浓度 5-10g/L碱液温度 70-80℃汽蒸温度、时间: 100℃, 60min堆置温度时间:50-70 ℃,4-5h室温,6-12h热水洗温度:80 ℃以上工艺流程:(1) 汽蒸法:轧碱——汽蒸——热水洗—冷水洗(2) 冷堆法:轧碱——打卷堆置——水洗 (打卷时要注意防止风干)2、酶退浆:用于淀粉类浆料酶退浆原理•切断淀粉内部的苷键,催化淀粉水解成糊精、麦芽糖和葡萄糖酶退浆工艺四个步骤:•预水洗•浸轧或浸渍酶退浆液•保温堆置或高温汽蒸•水洗后处理(1)预水洗预水洗可促使浆膜溶胀,使酶液较好地渗透到浆膜中去,同时可以洗除有害的防腐剂和酸性物质。

纯棉面料的产品开发与工艺设计

纯棉面料的产品开发与工艺设计一、产品开发的必要性因金融危机波及到各行各业,尤其是对纺织行业影响严重,全国纺织行业破产不计其数。

要想在此大环境生存下去,必须走高端精品路线,加大新产品开发力度,以不断满足并超越客户的需求。

以人为本,开发出符合人性化的产品,占领产品市场份额,利用危机中创造机会,通过不断探索新产品工艺,达到不同产品布面风格,为生产精品打下坚实的基础。

纺织行业与季节紧密相联,一般春季主要是中粗厚产品为主,如卡其;夏季主要以稀薄织物为主,如平布、府绸等,主要高支、高密品种为主,秋季主要以竹节布为主,目前竹节布特别受到年轻人的青睐,竹节布可以用来做休闲服装;冬季主要以厚重织物为主,首先要保暖,其次是美观,如双层布、麻类织物,08年冬,麻类服装非常流行,通过将麻织物表层涂层,用于做外套,服装挺阔,产品较受市场青睐。

二、来样分析处理2.1.取样纺织企业为了降低生产风险,一般都是先接订单,然后再按来样,进行试织打样,得到客户认可后,才真正大批量的生产,这样既保证了客户的利益又降低了企业生产风险,为了能做到与客户需求的产品一致,首先就要对来样做到正确、快速的分析,将分析后得到产品规格与价格与客户商讨后得以确认,才能投入生产。

怎样保证对来样正确分析呢?织物分析是对来样的经纬纱原料、线密度、并合根数、捻度捻向、经纬色纱排列、织物组织结构、经纬密度、幅宽、织物重量等诸多内容进行分析与判别,计算与推测。

对于来样,看情况决定取样分析,如果样布很小,不足5cm×5cm,也能分析,但是我们会建议客户重新寄大样布,保证准确性;因为织机下机后,在织物中因经、纬纱张力的平衡作用,使幅宽和长度都略有变化。

这种变化就造成织物边部与中部、织物首末两端的密度存在着差异。

另外,在染整过程中,织物各部位的变形也各有所不同,所以来样的大小及在大样中占的位置,对数据的准确性有很大的影响,一般情况下,样品到布边的距离不少于5cm,离两端的距离在棉织物上不少于1.5-3cm。

30tex纯棉普梳针织用纱纺纱工艺设计

30tex纯棉普梳针织用纱纺纱工艺设计纺纱工艺是纺织品生产中的重要环节,它直接影响到纱线的质量和性能。

30tex纯棉普梳针织用纱是一种常用的纱线,它具有柔软、透气、吸湿、舒适等特点,广泛应用于针织品的生产中。

本文将介绍30tex纯棉普梳针织用纱的纺纱工艺设计。

一、纱线的选择30tex纯棉普梳针织用纱的纺纱工艺设计首先要选择合适的纱线。

纱线的选择应根据产品的要求和工艺特点来确定。

30tex纯棉普梳针织用纱的纱线应选用优质的棉花为原料,经过普梳工艺处理后,纱线的质量和性能更加稳定。

同时,纱线的细度应根据产品的要求来确定,一般在30tex左右。

二、纺纱工艺流程30tex纯棉普梳针织用纱的纺纱工艺流程包括开松、清洗、梳棉、精梳、牵伸、捻合等环节。

1. 开松开松是将棉花进行初步处理的环节,目的是使棉花变得松软,易于后续的加工处理。

开松的方法有多种,如手工开松、机械开松等。

在30tex纯棉普梳针织用纱的纺纱工艺中,一般采用机械开松的方法,可以提高生产效率和纱线的质量。

2. 清洗清洗是将棉花中的杂质和污渍去除的环节,目的是保证纱线的质量和卫生。

清洗的方法有多种,如水洗、气流清洗等。

在30tex纯棉普梳针织用纱的纺纱工艺中,一般采用水洗的方法,可以彻底清洗棉花中的杂质和污渍。

3. 梳棉梳棉是将棉花进行细化处理的环节,目的是使棉花的纤维更加细长、平整,便于后续的加工处理。

梳棉的方法有多种,如手工梳棉、机械梳棉等。

在30tex纯棉普梳针织用纱的纺纱工艺中,一般采用机械梳棉的方法,可以提高生产效率和纱线的质量。

4. 精梳精梳是将梳棉后的棉花进行进一步处理的环节,目的是使棉花的纤维更加细长、平整,提高纱线的质量和性能。

精梳的方法有多种,如手工精梳、机械精梳等。

在30tex纯棉普梳针织用纱的纺纱工艺中,一般采用机械精梳的方法,可以提高生产效率和纱线的质量。

5. 牵伸牵伸是将精梳后的棉花进行拉伸处理的环节,目的是使纱线的强度和延伸性更好。

纯棉19tex针织纱精梳工艺设计

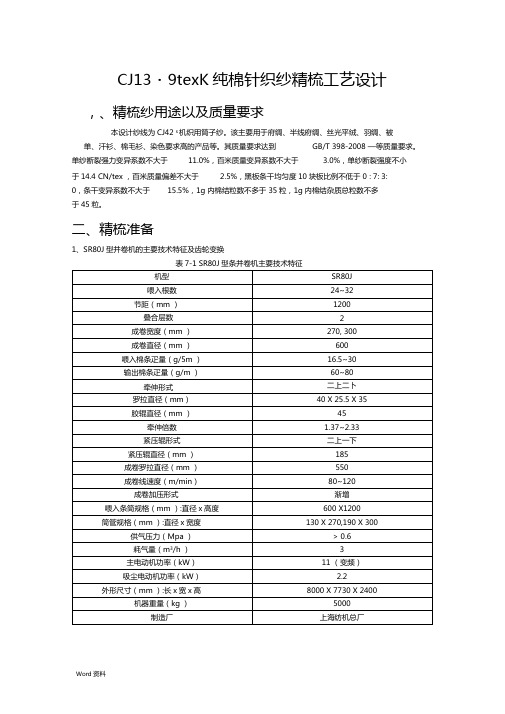

CJ13・9texK纯棉针织纱精梳工艺设计,、精梳纱用途以及质量要求本设计纱线为CJ42 s机织用筒子纱。

该主要用于府绸、半线府绸、丝光平绒、羽绸、被单、汗衫、棉毛衫、染色要求高的产品等。

其质量要求达到GB/T 398-2008 —等质量要求。

单纱断裂强力变异系数不大于11.0%,百米质量变异系数不大于 3.0%,单纱断裂强度不小于14.4 CN/tex ,百米质量偏差不大于 2.5%,黑板条干均匀度10块板比例不低于 0 : 7: 3:0,条干变异系数不大于15.5%,1g内棉结粒数不多于 35粒,1g内棉结杂质总粒数不多于45粒。

二、精梳准备1、SR80J型并卷机的主要技术特征及齿轮变换表7-1 SR80J型条并卷机主要技术特征表7-2变换轮代号及变换范围2、 速度变频调速,成卷罗拉输出线速度分 78、85、92、99、106、113、120(m/min )七档供选用。

3、 牵伸计算喂入预并条干定量(g/5m )并合数E 实输出小卷干定量(g/m ) 5说明:喂入条子并合数一般为24~32根。

(1)、前~后成卷罗拉张力牵伸曰 攀 卡o.971(倍)表7-3 A 与E 1计算对照(2)、前罗拉~台面压辊张力牵伸E275 25 32 22 36型7 1.019(倍)240 30 B 30 B表7-4 B 与E 2计算对照(3八后罗拉〜导条辊张力牵伸E 3 11晋D 0.5 S 「012(倍)表7-5 C 、D 与E 3计算对照20 24 65 51.477 (倍)E 机E实牵伸配合率1.477 1.01 1.49 (倍)E 1E 2E 3E 4E 5E66067966.7185 30 26 87.4545 八(4)、台面压辊~紧压辊张力牵伸E4 1.005(倍)匚475 22 F F表7-6 F与E4计算对照WC O 4 A Q(5)、后成卷罗拉~紧压辊张力牵伸E5 ----------------------- — 1.023(倍)匚5185 G G表7-7 G 与E5计算对照40 20 H 19 H(6)、前罗拉~三罗拉牵伸E6 H—空0.905 — 1.448(倍)匚635 20 K 24 K表7-8 H、K与E6计算对照所以,总牵伸:E E1 E2 E3 E4 E5 E60.971 1.019 1.012 1.005 1.023 1.448 1.49(倍)4、罗拉隔距、加压及满卷长度表7-9纤维主体长度与罗拉隔距、握持距(1)、前胶辊加压范围在 0.45~0.55Mpa ,取0.5Mpa ;后胶辊加压范围在 0.35~0.45Mpa ,取 0.4Mpa 。

棉针织物印染工艺设计

棉针织物印染工艺设计09染一第四组陈高琴 20091716一、主要产品设计:纯棉针织汗布印染工艺采用天然棉,经过环保染整工艺及特殊的后整理工艺制作而成,手感柔软,抗起球,采用布面光滑,纹路清晰,穿着舒适,具有天然的吸湿性、透气性,服用效果好,适合做中高档内衣、童装、家居服、睡衣、时装、休闲服、瑜伽服、运动服、T恤、polo衫等二、工艺流程设计:棉针织物染整生产过程包括练漂→染色→印花→整理等工序。

它对改善针织物外观,改善使用性能,提高产品质量,增加花色品种等有重要作用。

三、工艺说明1.练漂棉针织物练漂的主要工序有:煮练、漂白、碱缩、上蜡等。

其中煮练、漂白等加工原理、用剂与棉布相同,不再重述。

但棉针织物是由线圈联结而成,纱线之间的空隙较大,易于变形,不能经受较大的张力,故加工时必须采用松式加工设备。

下面简单介绍碱缩和上蜡等工序。

1)碱缩:棉针织物碱缩即棉针织物以松弛状态用浓碱处理的过程。

棉纤维在浓烧碱液中膨化,织物收缩,织物密度和弹性增大,对组织疏松的汗布等织物加工,碱缩包括三个步骤,即浸轧碱液,堆置收缩和洗涤去碱。

2)上蜡:经练漂的棉针织物,棉纤维的油蜡物质去除后,纤维间的磨擦力增大。

在缝纫时,因纤维不易滑移,针头易把纤维扎断而使织物产生针洞,影响穿着牢度。

为解决这一问题,除严格控制工艺条件外,同时进行柔软处理,即上蜡,将脱水后的织物浸轧石蜡乳液,再经脱液烘干即可。

2.染色、印花棉针织物的染色、印花与棉布基本相同,不再复述。

染色时应采用绳状染色机等松式加工设备。

印花采用手工印花或平版布动印花。

阳离子涂料是一种阳离子型水性分散颜料,不需要对棉或混纺织物进行阳离子化预处理,而是直接利用纤维素纤维表面的阴离子性与阳离子涂料以静电力结合,再通过涂料牢度提升剂进行固着,使涂料在纤维上获得良好的染色牢度,最后将湿摩擦牢度提升剂与硅油进行同浴浸轧整理,使得织物不仅具有较高的色牢度,同时手感较好,具有较高的服用性能。

棉纺织生产工艺设计流程大全

棉纺织生产工艺设计流程大全1.市场调研和需求分析:通过市场调研和需求分析了解市场需求和趋势,确定产品类型和规格等。

2.原材料选型:根据产品要求和市场需求,选取合适的棉纤维原材料,包括纤维长度、纤维强度、纤维颜色等。

3.纺纱工艺设计:选择合适的纺纱方法,包括环锭纺纱、喷气纺纱、半杯销纺纱等。

设计纺纱工艺参数,如纱锭转速、喷气压力、销纺纱机速等。

4.纺织工艺设计:设计合适的织造工艺,包括织机选择、织机速度、织机密度等。

同时还要确定织物的设计花型和颜色。

5.印染工艺设计:根据产品要求,设计合适的印染工艺,包括印花、染色、整理等。

确定染色剂和印花浆料的选择,以及印染参数的设定。

6.后整理工艺设计:设计合适的后整理工艺,包括预缩、定型、整理等。

确定温度、时间等参数。

7.品质控制和检验:设计合适的品质控制方法和检验标准,确保产品符合质量要求和标准。

包括纱线强力、织物密度、染色牢度等指标的测定。

8.成本估算和生产计划:根据工艺设计和产品要求,估算生产成本,确定生产计划和生产线配置。

9.生产实施和控制:根据生产计划,组织生产实施和控制。

对工艺流程进行监控和调整,解决生产中的问题。

10.产品质量检验和出厂检验:对生产的成品进行质量检验,包括外观质量、物理性能等指标的检测。

同时需要进行出厂检验,确保产品符合出厂标准。

以上是棉纺织生产工艺设计流程的简要介绍,实际工艺设计过程中还需要根据不同需求和要求进行调整和完善。

工艺设计的质量直接关系到产品的质量和市场竞争力,因此需要专业的技术人员进行认真设计和实施。

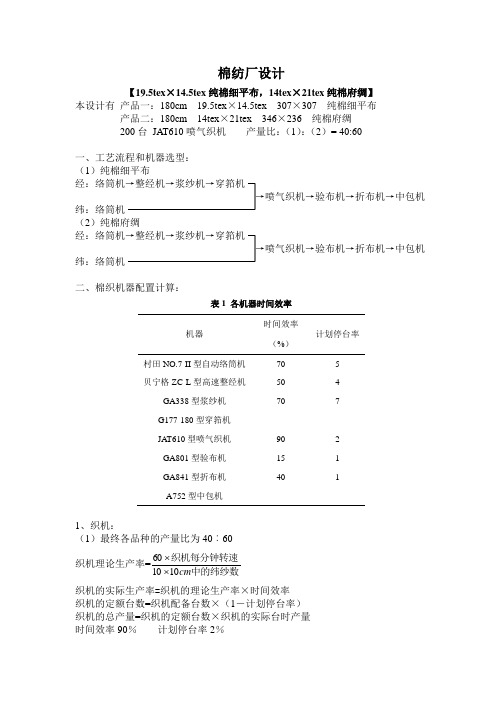

棉纺厂设计(织)

棉纺厂设计【19.5tex ×14.5tex 纯棉细平布,14tex ×21tex 纯棉府绸】本设计有 产品一:180cm 19.5tex ×14.5tex 307×307 纯棉细平布 产品二:180cm 14tex ×21tex 346×236 纯棉府绸 200台 JAT610喷气织机 产量比:(1):(2)= 40:60一、工艺流程和机器选型: (1)纯棉细平布经:络筒机→整经机→浆纱机→穿筘机→喷气织机→验布机→折布机→中包机 纬:络筒机 (2)纯棉府绸经:络筒机→整经机→浆纱机→穿筘机→喷气织机→验布机→折布机→中包机 纬:络筒机二、棉织机器配置计算:表1 各机器时间效率机器时间效率(%)计划停台率村田NO.7-II 型自动络筒机 70 5 贝宁格ZC-L 型高速整经机50 4 GA338型浆纱机 70 7 G177-180型穿筘机 - - JAT610型喷气织机 90 2 GA801型验布机 15 1 GA841型折布机 40 1 A752型中包机--1、织机:(1)最终各品种的产量比为40︰60 织机理论生产率=中的纬纱数织机每分钟转速cm 101060⨯⨯织机的实际生产率=织机的理论生产率×时间效率 织机的定额台数=织机配备台数×(1-计划停台率) 织机的总产量=织机的定额台数×织机的实际台时产量 时间效率90% 计划停台率2%①纯棉细平布织机理论生产率=3071050060⨯⨯=9.77(m/台·h )织机的实际生产率=9.77×90%=8.79(m/台·h ) ②纯棉府绸织机理论生产率=2361050060⨯⨯=12.71(m/台·h )织机的实际生产率=12.71×90%=11.44(m/台·h ) (2)织机定台计算设生产纯棉细平布机台数为x ,纯棉府绸为y⎩⎨⎧==+60/4044.11/79.8200y x y x 由上面方程可解得机器台数配备⎩⎨⎧==10793y x①纯棉细平布织机的定额台数=93×(1-2%)=91(台) 织机的总产量=91×8.79=799.89(m/h ) ②纯棉府绸织机的定额台数=107×(1-2%)=105(台) 织机的总产量=105×11.44=1201.2(m/h ) 各品种的每小时总产量见表2表2 每个品种总产量项目纯棉细平布 纯棉府绸 每小时总产量(m/h )799.891201.22、络筒机:(1)络筒机的产量计算公式 络筒机理论生产率=1000100060min /⨯⨯⨯纱线特殊)络筒线速度(m络筒机实际生产率=络筒机理论生产率×时间效率络筒线速度1100m/min 时间效率90% ①纯棉细平布络筒机理论生产率=10001000.519601100⨯⨯⨯=1.287(kg/锭·h )络筒机实际生产率=1.287×90%=1.158(kg/锭·h ) ②纯棉府绸络筒机理论生产率=1000100014601100⨯⨯⨯=0.924(kg/锭·h )络筒机实际生产率=0.924×90%=0.832(kg/锭·h )(2)络筒机定台计算 ①总经根数根据经验公式计算⎪⎪⎭⎫⎝⎛-⨯+⨯=bi d bj fj z b b m W P m 110 z m :总经根数 j P :经密(根/10cm ) f W :标准幅宽(cm ) bj m :边经根数d b :地经每筘穿入数 bi b :边经每筘穿入数纯棉细平布总经根数=307×10180+48×(1-42)=5550根纯棉府绸总经根数=346×10180+48×(1-42)=6252根②每米织物经(纬)纱用量 每米织物经纱用量=-经纱回丝率)(+伸长率)(-经纱缩率)(+损失率)(+加放率)(纱线特数总经根数111100011⨯⨯⨯⨯⨯⨯每米织物纬纱用量=-纬纱回丝率)(-纬纱缩率)(+损失率)(+加放率)(纱线特数)布幅()纬密(根111000101110/⨯⨯⨯⨯⨯⨯⨯cm cma 纯棉细平布:总经根数5910根 加放率0.9% 损失率0.1% 经纱缩率9% 伸长率1.2% 经纱回丝率0.4% 布幅180cm 纬纱缩率7% 纬纱回丝率0.8%每米织物经纱用量=%)-(%)+(%)-(%)+(%)+(.401.211911000.101.901.5195550⨯⨯⨯⨯⨯⨯=119.17(g/m ) 每米织物纬纱用量=%)-(%)-(%)+(%)+(.80171100010.101.901.514180307⨯⨯⨯⨯⨯⨯⨯=87.72(g/m )b 纯棉府绸:总经根数6252根 加放率0.9% 损失率0.1% 经纱缩率11% 伸长率1.2% 经纱回丝率0.4% 布幅180cm 纬纱缩率2.2% 纬纱回丝率0.8%每米织物经纱用量=%)-(%)+(%)-(%)+(%)+(.401.2111111000.101.901416252⨯⨯⨯⨯⨯⨯=98.55(g/m )每米织物纬纱用量=%)-(%)-(%)+(%)+(.801.221100010.101.90121180236⨯⨯⨯⨯⨯⨯⨯=92.87(g/m )③每小时织物的经(纬)纱用纱量 每小时织物的经纬纱用纱量=1000/)(/)纱用量(纬每米织物经)织物总产量(m g h m ⨯a 纯棉细平布每小时织物的经纱用纱量=100017.11999.897⨯=95.32(kg/h )每小时织物的纬纱用纱量=10002.78799.897⨯=70.17(kg/h )b 纯棉府绸每小时织物的经纱用纱量=10005.5981201.2⨯=118.38(kg/h ) 每小时织物的纬纱用纱量=10007.892.21201⨯=111.56(kg/h )络筒机定额锭数=)锭每锭实际生产率()纱量(织物的经纱(纬纱)用h kg h kg ·//络筒机的计算配备台数=-计划停台率定额锭数1计划停台率5%a 纯棉细平布络经纱的络筒机定额锭数=58.112.395=82.31(锭)络经纱的络筒机计算配备台数=%-511.382=86.64(锭) 取2台络纬纱的络筒机定额锭数=58.117.170=60.60(锭)络纬纱的络筒机计算配备台数=%-510.660=52.33(锭) 取1台b 纯棉府绸络经纱的络筒机定额锭数=32.80.38118=142.28(锭)络经纱的络筒机计算配备台数=%-518.2142=149.77(锭) 取3台络纬纱的络筒机定额锭数=32.806.5111=134.09(锭)络纬纱的络筒机计算配备台数=%-519.0134=141.15(锭) 取3台络筒机选用村田NO7-II ,锭数为60锭/台则纯棉细平布需设备3台,纯棉府绸6台,共9台3、整经机:(1)整经机产量计算 整经机理论生产率=1000100060min /⨯⨯⨯⨯纱线特数每轴经纱根数)整经机速度(m整经机的实际生产率=整经机理论生产率×时间效率时间效率50% 整经机速度500m/min ①纯棉细平布取10轴(5550根)整经机理论生产率=10001000.51955560500⨯⨯⨯⨯=324.675(kg/台·h )整经机实际生产率=324.675×50%=162.338(kg/台·h )②纯棉府绸取12轴(6252根)整经机理论生产率=100010004152160500⨯⨯⨯⨯=218.820(kg/台·h )整经机实际生产率=218.820×50%=109.41(kg/台·h ) (2)络筒机定台计算 整经机的定额台数=)台每台实际生产率()织机的经纱用纱量(h kg h kg ·//整经机的计算配备台数=-计划停台率定额台数1计划停台率4%①纯棉细平布整经机定额台数=38.31622.395=0.59(台)整经机计算配备台数=%-419.50=0.61(台) 取1台②纯棉府绸整经机定额台数=1.41098.3118=1.08(台)整经机计算配备台数=%-418.01=1.13(台) 取2台整经机需设备3台4、浆纱机:(1)浆纱机产量计算 浆纱机理论生产率=1000100060min /⨯⨯⨯⨯纱线特数织机总经根数)浆纱机线速度(m浆纱机实际生产率=浆纱机理论生产率×时间效率时间效率70% 浆纱机线速度30m/min ①纯棉细平布浆纱机理论生产率=10001000.51955506030⨯⨯⨯⨯=194.81(kg/台·h )浆纱机实际生产率=194.81×70%=136.37(kg/台·h ) ②纯棉府绸浆纱机理论生产率=100010004162526030⨯⨯⨯⨯=157.55(kg/台·h )浆纱机实际生产率=157.55×70%=110.29(kg/台·h ) (2)浆纱机定台计算 浆纱机的定额台数=)台每台的实际生产率()织物的经纱用纱量(h kg h ·//kg浆纱机的计算配备台数=-计划停台率定额台数1计划停台率7% ①纯棉细平布浆纱机的定额台数=7.31362.395=0.70(台)浆纱机的计算配备台数=%-7170.0=0.75(台) 取1台②纯棉府绸浆纱机的定额台数=9.21108.3118=1.07(台)浆纱机的计算配备台数=%-717.01=1.15(台) 取2台浆纱机共需配备3台5、穿筘机:织轴理论长度(L ')=纱线特数总经根数上浆率)()卷绕密度()卷装体积(⨯⨯+⨯1V γ×1000浆纱墨印长度j g m a nL L -⨯+⨯=11)(η浆纱机的联匹数(N)=)()(L L 浆纱墨印长度织轴理论长度'穿筘架的计算配备台数 =/)h ⋅织轴上的总经根数穿筘定额(根台×)m ⋅⨯织物的生产量(m h)公称匹长浆纱机联匹数((1)纯棉细平布取1100根/台 上浆率9.5% 卷绕密度r=0.45g/cm 3L '=.5195550.59110005.406.3898743⨯⨯⨯⨯%)+(=3412.77mm L =%-9136.340⨯=133.05m浆纱机的联匹数(N)=5.0133412.773=25.65 取25联匹 穿筘架的计算配备台数=11005550×256.34099.897⨯=4.00(台) 取4台(2)纯棉府绸取1200根/台 上浆率11.5% 卷绕密度r=0.45g/cm 3L '=41625211.5110005.406.3898743⨯⨯⨯⨯%)+(=4144.1mm L =%-11136.340⨯=136.04m浆纱机的联匹数(N)=4.01364144.1=30.46 取30联匹穿筘架的计算配备台数=12006252×306.3401201.2⨯=5.17(台) 取5台穿筘机需设备9台6、验布机:(1)验布机产量计算验布机理论生产率=验布机线速度×60验布机实际生产率=验布机理论生产率×时间效率 时间效率15%验布机理论生产率=20×60=1200(m/台·h ) 验布机实际生产率=1200×15%=180(m/台·h ) (2)验布机定台计算 ①纯棉细平布验布机的定额配备台数=18099.897=4.44(台)验布机的计算配备台数=%-1144.4=4.48(台) 取5台②纯棉细平布验布机的定额配备台数=1801201.2=6.67(台)验布机的计算配备台数=%-117.66=6.74(台) 取7台验布机需设备12台7、折布机:(1)折布机产量计算折布机理论生产率=折布机线速度×60折布机实际生产率=折布机理论生产率×时间效率 时间效率40%折布机理论生产率=76×60=4560(m/台·h ) 折布机实际生产率=4560×40%=1824(m/台·h ) (2)折布机定台计算 ①纯棉细平布折布机的定额配备台数=1824799.89=0.439(台)折布机的计算配备台数=%-1139.40=0.443(台) 取1台②纯棉府绸折布机的定额配备台数=1824.21201=0.659(台)折布机的计算配备台数=%-1159.60=0.666(台) 取1台折布机需设备2台8、打包机:(1)打包机产量计算中包机生产定额12包7200(m/台·h ) (2)打包机定台计算 中包机计算配备台数=/)m h 织物的生产量(中包机的实际生产率(m/台h)①纯棉细平布中包机计算配备台数=720099.897=0.111(台)①纯棉细平布中包机计算配备台数=72001201.2=0.167(台)打包机需设备1台表3 各工序机器设备机器机器台数(台)纯棉细平布纯棉府绸总共 络筒机 3 6 9 整经机 1 2 3 浆纱机 1 2 3 穿筘机 4 5 9 JAT610织机 93 107 200 验布机 5 7 12 折布机 1 1 2 打包机0.1110.1671。

纯棉织物加工工艺流程

课程名称:工程设计学院:纺织与材料学院班级:姓名:目录目录 (1)摘要: (3)关键词: (3)设计任务: (3)第一章:纯棉织物加工工艺流程 (4)1 原布准备 (4)1.1原布检验的目的 (4)2烧毛 (5)2.1烧毛的目的 (5)2.2工艺流程 (5)2.3工艺条件 (5)3退浆 (5)3.1退浆目的 (6)3.2实验原理 (6)3.3实验内容 (6)3.4实验要求及注意事项 (8)4.煮练 (8)4.1煮练目的 (9)4.2实验原理 (9)4.3实验内容 (9)4.4测试方法 (9)4.5注意事项 (10)5 漂白 (10)设计任务一:纯棉织物次氯酸钠漂白 (10)一、实验目的 (10)二、实验原理 (10)三、实验内容 (11)(一)棉织物次氯酸钠漂白工艺 (11)(二)棉织物双氧水漂白工艺 (12)四、棉织物白度的测定 (13)五、实验要求及注意事项 (13)6 丝光 (14)设计任务二:纯棉织物的丝光 (14)一、实验目的 (14)二、实验原理 (14)三、实验内容 (15)四、丝光效果测定 (16)五、染色实验 (17)六、实验结果 (17)七、注意事项 (18)7染色 (18)7.1染色方法 (18)8印花 (18)8.1印花方法 (19)8.2工艺流程 (20)9整理 (20)9.1后整理工序 (21)设计任务三:棉织物抗皱整理 (22)一、防皱整理的发展历程与前景 (22)二、实验目的 (23)三、实验原理 (23)四、实验内容 (24)设计任务四:棉织物的柔软整理 (25)设计任务五:棉织物的增白整理 (26)设计任务六:棉织物的阻燃整理 (28)一、实验目的 (28)二、实验原理 (28)三、实验内容 (28)四、实验步骤 (29)五、效果的测定 (29)六、实验结果与讨论 ............................................................ 错误!未定义书签。

纯棉织物工艺设计

纯棉织物工艺设计流程:胚布准备→烧毛→退浆→碱缩→煮练→漂白→丝光→染色→拉幅→预缩→印花→成品检装→入库→出厂一、胚布准备:原布准备:检验,翻布、缝头1、原布规格和品质原布检验(1).规格检验:坯布长度,幅宽,重量,经纬纱细度,密度,强力(2).品质检验:纺厂和织厂所形成的疵病缺经、短纬、跳纱、棉结、油污纱、筘路,有无硬物2、翻布•分批:以订单为批号,同规格、同工艺原布•分箱:一箱布1000~2000m,十箱一批—分箱卡记录加工类别、品名、批号等•翻布(摆布):两个布头拉出,正反一致•打印:每箱布两头10 ~20cm打上印记3.缝头将分箱内单匹布缝合,便于连续加工。

要求缝头平直对齐,以免褶皱、纬斜,不能漏缝。

缝线:一般42s/6、21s/4、细薄60s/6二、烧毛设备:LMH004AJ-180棉织物气体烧毛机1、烧毛目的:烧去布面的绒毛(毛羽),使布面光洁美观,并防止在染色、印花时,由于纤毛存在或脱落而造成疵病。

2、烧毛原理 1. 布面绒毛受热面积大,瞬时升温到着火点; 2. 织物紧密升温慢,未达到着火点前离开火焰; 3. 利用温差烧去表面绒毛而不损伤织物。

3、•烧毛工艺:车速:80-120米/分烧毛次数:稀薄织物一正一反一般织物二正二反单面织物三正一反工艺流程:进布—刷毛—烧毛—灭火—出布三、退浆碱退浆设备LMH042-180平幅碱退浆机1、碱退浆碱退浆原理:a.各类浆料在热碱液中均会溶胀,与纤维粘着变松,PVA能部分溶解,用热水可洗除;b.C.M.C和PA在热碱液中可溶解,经水洗可除碱退浆工艺流程及工艺条件工艺处方、工艺条件:烧碱浓度 5-10g/L碱液温度 70-80℃汽蒸温度、时间: 100℃, 60min堆置温度时间:50-70 ℃,4-5h室温,6-12h热水洗温度:80 ℃以上工艺流程:(1) 汽蒸法:轧碱——汽蒸——热水洗—冷水洗(2) 冷堆法:轧碱——打卷堆置——水洗 (打卷时要注意防止风干)2、酶退浆:用于淀粉类浆料酶退浆原理•切断淀粉内部的苷键,催化淀粉水解成糊精、麦芽糖和葡萄糖酶退浆工艺四个步骤:•预水洗•浸轧或浸渍酶退浆液•保温堆置或高温汽蒸•水洗后处理(1)预水洗预水洗可促使浆膜溶胀,使酶液较好地渗透到浆膜中去,同时可以洗除有害的防腐剂和酸性物质。

棉型织物设计实验报告

棉型类织物设计一、目的与要求-l、初步了解织物设计的知识.掌握小样工艺计算的方法。

2、进一步掌握制识小样的操作方法。

3、通过对所织小样的分析.理解影响织物外观的因素.二、设计内容l、设计织物组织根据没计意图确定地组织和边组织,画出组织上机图.2、设计配色根据设想的色彩效果.选择相应颜色的纱线并确定经向和纬向的色纱排列。

3、设计织物规格①确定纱线规格:根据织物风格的要求,选择纱线的原料及号数。

②确定经纱密度P j和纬纱密度P w.经,纬纱密度对织物风格及物理性能有重要影响。

经、纬纱密度的确定应综合考虑纱线的原料、号数及织物组织等因素。

通常,当选用的纱线较粗,刚性较大,或组织的交织点较多时,纱线密度应小些,反之,应大些。

具体值可参照附录一,二中的类似产品确定.③确定织物幅宽L一般要求小样幅宽L=10-15cm4、设计上机工艺参数①筘号筘号是钢筘的一项规格指标,表示钢筘单位长度内的筘齿数,它通常有公制和英制两种表示方法。

公制筘号(N公):钢筘上10厘米长度内的筘齿数。

英制筘号(N英):钢筘上每2英寸长度内的筘齿数。

它们的换算关系:N英=0.508N公筘号的的计算式:N公=%) 1(abPj a式中: b----每筘齿穿入的经纱根数。

一股为2—4根/齿。

a w ----纬纱织缩率。

一般为3一7%,具体值可参照附录二中的类似品种确定。

计算所得的N 公尚须根据现有的设备器材情况予以修正.修正方法如下:I 、参照计算值N 公在现有筘号中选择相近的筘号N 公/,并代入%1/w a b j N P -⨯=公公式计算,若P j 在合理范围内,则所选筘号可行。

II 、若P j 超出合理范围,可改变b 值后重新计算N 公,并按方法I 进行修正,直至可行。

注:根据N 公/计算得到的P j 即为小样的经密。

②总经根数Z :计算式:Z=地经根数+边经根数=总经根数应取整数,并尽量修正为穿综循环的整数倍,边纱根数可参考类似品种确定。

棉型织物织造工艺流程

棉型织物织造工艺流程

棉织物由经纱和纬纱组成,所以织造前应先纺纱,经纱和纬纱的制作工艺不同,具体步骤如下:

(1)络筒:由清纱器清除纱线表面有害疵点,络成容量较大,成型良好,质量符合要求的筒子纱。

(2)整经:将一定根数的经纱集成片纱,按一定长度整齐平行地卷绕在移经轴上。

(3)浆纱:将若干个整经轴上的经纱并成一片,将其浸入浆液,并烘干,使浆料浸入并包覆纱线,增加纱线的强度和伏贴毛羽,以适应织造生产。

(4)直接纬纱:由细纱机纺出的纫纱卷绕在纬管上:直接供织造小产。

(5)间接纬纱:将细纱络成筒子纱,经卷纬织成纾子,供织造生产。

(6)定捻:为防止纬缩疵点,通常纬纱经热湿定捻,待其捻度稳定后再使用。

(7)织造:用不同的织机,采用不同的组织和上机参数,将经、纬纱织成不同风格织物的过程。

毕业论文+纯棉府绸工艺设计

盐城纺织职业技术学院2011届毕业设计(论文)题目纯棉府绸工艺设计专业丝绸811摘要随着科学技术的发展,当今纺织品品种繁多,进入21世纪,人们对府绸市场需求越来越旺盛,府绸面料已经成为当今棉纺行业最重要的产品之一。

本设计遵循低碳环保的要求,采用了纯棉纱线,配以平纹组织,利用高经密低纬密使布面质地轻薄,结构紧密,颗粒清晰,布面光洁,手感滑爽,有丝绸感等。

文章对设计府绸织物的风格、国内外发展情况、原料、组织进行简单的介绍,分析了府绸生产过程中络筒、整经、浆纱、织造工艺所选用参数的,优化了一些工艺流程。

关键词:织物;设计;工艺流程作者:史彭导师:张国兵AbstractWith the development of science and technology, normally wide variety of textiles, with each passing day. In the 21st century, people increasingly strong market demand for denim, cotton poplin fabric has become one of the most important products industry.Poplin fabric production and sales increasing, the traditional poplin fabrics mainly comfortable, friendly, warm-based. Now, people are pursuing a variety of colors and a more personalized fashion, poplin gradually refined products, functionality, gentrification and other direction.In this paper, the purpose of the design poplin fabrics, raw materials, a brief introduction of basic organization, but also discussed the production of poplin fabric, the use of winding, warping, dyeing pulp, weaving process of the selected parameters and to calculate, as well as its on the machine process.Key words: fabric; design; processAuthor: Shi PengTutor: ZhangGuoBing目录绪论------------------------------------------------------------------------- 4 第一章规格设计与工艺流程--------------------------------------------------- 51.1规格设计------------------------------------------------------------- 51.2总经根数确定-------------------------------------------------------- 5 1.3 织物紧度------------------------------------------------------------ 6 1.4穿筘幅宽------------------------------------------------------------ 6 1.5 筘号计算------------------------------------------------------------ 6 1.6 每米织物用纱量------------------------------------------------------ 61.7工艺流程------------------------------------------------------------- 7 第二章原料选配------------------------------------------------------------- 82.1线密度--------------------------------------------------------------- 82.2原纱条干------------------------------------------------------------- 82.3捻向----------------------------------------------------------------- 82.4捻系数与捻度--------------------------------------------------------- 82.5内在质量------------------------------------------------------------- 8 第三章络筒工艺设计-------------------------------------------------------- 103.1设备选型------------------------------------------------------------ 103.2工艺设计中注意的问题------------------------------------------------ 103.3具体工艺配备-------------------------------------------------------- 103.3.1清纱器型式和具体工艺设计-------------------------------------- 103.3.2 张力盘重量的确定---------------------------------------------- 113.3.3 结头形式及要求------------------------------------------------ 113.3.4 筒子卷绕长度计算、卷绕密度选择-------------------------------- 113.4产质量管理---------------------------------------------------------- 12 第四章整经工艺设计------------------------------------------------------- 134.1设备选型------------------------------------------------------------ 134.2工艺设计中注意的问题------------------------------------------------ 134.3具体工艺配备-------------------------------------------------------- 144.3.1 整经轴数及每轴经纱根数---------------------------------------- 144.3.2配置张力垫圈重量的分布---------------------------------------- 154.3.3 伸缩筘的穿法-------------------------------------------------- 154.3.4 接头形式及要求------------------------------------------------ 154.4产质量管理------------------------------------------------------ 15 第五章浆纱工艺设计-------------------------------------------------------- 165.1. 配方目的与要求----------------------------------------------------- 165.2. 浆料配方及各成分作用----------------------------------------------- 165.3.浆纱机选型--------------------------------------------------------- 165.4. 工艺设计中注意的问题----------------------------------------------- 175.5具体工艺配备-------------------------------------------------------- 175.5.1一个班浆料用量------------------------------------------------ 175.5.2每缸并轴数和引纱方式------------------------------------------ 175.5.3 织轴幅宽,卷绕密度-------------------------------------------- 175.6浆缸温度、黏度、PH值------------------------------------------------ 185.7 前后压浆辊重量、压力及包卷材料-------------------------------------- 195.8浆纱上浆率、回潮率、伸长率------------------------------------------ 195.9. 产质量管理--------------------------------------------------------- 19 第六章穿织工艺设计-------------------------------------------------------- 216.1.设备选型------------------------------------------------------------ 216.2.工艺设计中注意的问题------------------------------------------------ 216.3.具体工艺配备-------------------------------------------------------- 216.3.1综框页数,综丝规格-------------------------------------------- 216.3.2钢筘规格及边纱数---------------------------------------------- 226.3.3停经片的穿法、筘入数确定、穿经方法---------------------------- 226.3.4本设计上机图------------------------------------------------- 226.4产质量管理---------------------------------------------------------- 22 第七章织造工艺设计------------------------------------------------------ 247.1.设备选型----------------------------------------------------------- 247.2.工艺设计中注意的问题----------------------------------------------- 247.3. 具体工艺参数------------------------------------------------------- 257.3.1经位置线------------------------------------------------------ 257.3.2 开口时间------------------------------------------------------ 257.4.产质量管理---------------------------------------------------------- 257.5小样展示------------------------------------------------------------ 27 第八章后整理工艺设计------------------------------------------------------ 28 第九章结束语-------------------------------------------------------------- 29 参考文献-------------------------------------------------------------------- 30 致谢---------------------------------------------------------------------- 31绪论1.府绸织物的国内外研究现状由于府绸织物有着广阔的发展前景,使其受到国内外厂家的高度重视,现今市场上府绸织物的发展特点是逐渐多元化,时尚化、流行化、功能化。

34英支普梳纯棉单纱工艺设计

目录一、原棉选配(一)配棉目的(二)配棉要求(三)配棉表及结果分析(四)棉包排列原则及排列表二、生产工艺及设计(一)牵伸原则(二)工艺参数设计1.细纱工序2.粗纱工序3.二道并条工序4.头道并条工序5.梳棉工序三、各机台配台数计算(一)细纱(二)粗纱(三)并条(四)梳棉四、各工序主要工艺参数设计及原则(一)开清棉工序(二)梳棉工序(三)并条工序(四)粗纱工序(五)细纱工序34英支普梳纯棉单纱工艺设计任务要求:根据老师要求,织造的纱支为学号加上15,我选取织造 34 英支纯棉普梳单纱,要求单纱条干均匀、强力较高、棉结少、外观光洁。

普梳棉工艺流程:原棉→配棉→开清→梳棉→并条( 头并、二并 ) →粗纱→细纱工艺流程:(1)开清棉工序的工艺流程及各设备型号FA002 型抓棉机—— FA105A 开棉机—— FA022 多仓混棉机—— FA109 型清棉机(2)梳棉至细纱工序的工艺流程及各工序的设备型号梳棉机→头道并条→二道并条→粗纱机→细纱机(A186F) (A272F) (A272F)(A453) (A512)一、原棉选配(一)配棉目的原棉的主要性质,如长度、细度、强度、成熟度、含杂等都随着棉花的品种、生长条件、产地、加工等性状的不同有较大的差异。

原棉的这些性质与成纱工艺和成纱质量要求有密切的关系。

因此,合理的选择原棉,搭配使用,充分发挥不同产地原棉的特点,以达到提高产品质量、稳定生产、降低成本的目的,它就成为纺纱生产一项非常重要而且有很大意义的工作,具体有以下三点:1、保证生产和成纱质量的相对稳定如果用单一原棉纺纱,由于一批原棉使用的时间较长,势必要频繁更换原料造成生产和成纱的波动。

产用多种原棉搭配,则可以按各批不同特点搭配使用,保持生产过程和成纱质量相对稳定。

因此本工艺选择多种、不同批号的原棉搭配使用。

2、合理使用原棉不同用途的纱线对其品质和特性的要求不同,纺纱工艺也各有其特点。

合理的使用原棉,根据原棉的实际指标和各种纱线对原棉的不同要求,将不同质量的原棉按适当的比例配成混合体,进行纺纱,以便取长补短,充分利用各种原棉长处,满足纺纱要求。

棉针织物工艺设计

棉针织物工艺设计

流程:

胚布准备→碱缩→煮练→丝光→染色→拉幅→预缩→成品检装→入库→出厂

一、胚布准备:

(1)原布检验:物理指标原布长度、幅宽、经纬纱规格和密度、强力

外观疵点检验:缺纬、断纬、跳纱、棉结、扣路、破洞、油污渍、有无铜片、铁片

(2)翻布:

分批、分箱、打印

(3)缝头:要平直、监牢、边齐、针脚均匀、不漏针、跳针。

二、碱缩

1、目的:。

为了增加织物的弹性和组织密度,提高织物尺寸的稳定性。

碱缩原理:棉织物在松弛状态下,用冷、浓烧碱溶液进行处理后,使之任意收缩过程

方案:

烧碱g/L 140~200

温度℃15~20

时间min 5~20

2、效果

织物结构紧密富有弹性

染化料吸附能力提高,但匀染性降低

强度、光泽提高

碱缩方法:干缩、湿缩

三、多功能助剂浸煮法工艺

设备:溢流染色机

处方:100%双氧水(g/L) 5

多功能精炼剂(g/L) 5

工艺流程及条件:

织物润湿挤干后投入炼漂液→炼漂(煮沸40~50min) →热水洗(90~95°C) →温水洗70~80°C →冷水洗晾干

四、丝光

丝光

设备:圆辊丝光机

方案:NaOH 220~280g/L

温度室温

时间30~50S

张力保持原长

五、染色

:

活性染料(owf%) 2

NaCl(g/L) 20

纯碱(g/L) 15

浴比:1:50

设备:溢流染色机

六、预缩

•目的:防止织物收缩(主要原因棉针织物的易变形的线圈结构)

•措施:防缩整理

•方法:三超喂防缩、阻尼预缩等

•设备:预缩机。

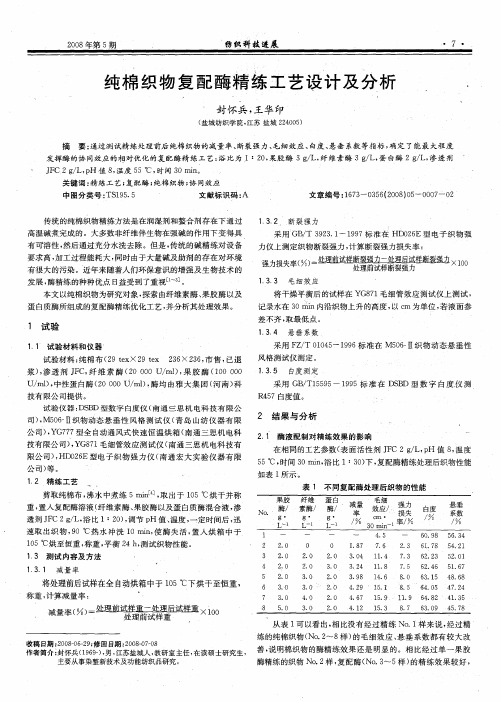

纯棉织物复配酶精练工艺设计及分析

速取 出织 物 , O℃热 水 冲洗 1 n 使 酶 失活 , 人烘 箱 中于 9 0mi, 置

15℃烘至恒重 , 重 , 0 称 平衡 2 , 4h 测试织物性 能。

13 测 试 内容 及 方 法 .

13 1 减 量 率 . .

・

.

将处理前后试样在全 自动烘箱中于 15℃下烘干至恒重 , 0

发挥 酶的协 同效应的相对优化 的复 配酶精 练工 艺: 比为 1: O 果胶 酶 3g L, 浴 2, / 纤维素 酶 3g L, 白酶 2g L, / 蛋 / 渗透剂

J C 2g L,H 值 8 温 度 5 F / p , 5℃ , 间 3 n 时 0mi。

关键 词 : 精练 工艺; 复配酶 ; 纯棉织物 ; 同效应 协 中图分类号 : 1 55 TS 9 . 文献标 识码 : A 文章 编号 :6 3 0 5 (O 8 O 一OO 一O 1 7 - 36 2 0 )5 0 7 2

20 年第 5 08 期

纺 织科技 进展

・7 ・

纯 棉 织物 复 配酶 精 练 工 艺设 计 及 分 析

封 怀 兵 , 华 印 王

( 城纺织学 院, 苏 盐城 240) 盐 江 2 0 5

摘

要: 通过测试精 练处理前后纯棉织物的减量 率、 断裂强 力、 细效应、 毛 白度 、 悬垂 系数等指 标 , 定 了能最大程度 确

浆 )渗 透 剂 J C 纤 维 素 酶 ( 0 0 0 U/ ) 果 胶 酶 ( 0 0 , F, 2 0 m1 , 1 0 00

U/ ) 中性 蛋 白酶 ( 00 0U. ) 酶均 由雅大 集 团 ( m1, 2 0 / , m1 河南 ) 科 技有 限公 司提供 。

纯棉普梳19.4tex针织用纱粗纱工艺设计

♥ 2.配置粗纱机主要工艺参数

♥ 3.完成粗纱工艺单

1.分析粗纱机技术性能

♥ 选用的粗纱机为TJFA458A型,其技术特征如表1所示。表 中TJFA458A型的罗拉加压值数值为三罗拉双短皮圈牵伸。

表 1 TJFA458A 粗纱机的主要技术特征 项目 适纺纤维长度(mm) 牵伸形式 牵伸(倍) 加压形式 前罗拉 加压 量 (N/ 双锭) 二罗拉 三罗拉 四罗拉 罗拉直径(mm) 每台锭数 锭翼形式 锭子转数(r/min) 卷装直径*高(mm) 电机总功率(Kw) 制造厂家 TJFA458A 型 22~65 三罗拉或四罗拉双短皮圈 4.2~12.0 弹簧摇架 200,250,300 100,150,200 100,150,200 ----28,(28),25,28 96,108,120 悬锭式 最大 1200 152*400 14.6 天津宏大

C 19.4tex K粗纱工艺设计

小组成员:

指导老师: moumou

任务描述

设计步骤

计算主要工艺参数

讨论

任务描述

♥ 粗纱是前纺的一道工序,它的任务是把熟条经过牵伸、加 捻,加工成粗纱,并将粗纱卷绕成形,便于送到下一道工 序。 ♥ 粗纱工艺设计就是根据纱线品种及要求,合理配置粗纱牵 伸、加捻、卷绕成形工艺,提高粗纱条干均匀度,稳定粗 纱张力和粗纱伸长率,为细纱工序进一步高倍牵伸做好准 备。

讨论

♥ 粗纱质量参考指标如表5所示:

表5 粗纱质量参考指标 纺纱类别 粗特 纯棉纱 中特 细特及特细特 精梳纱 化纤混纺纱 Y311型单根喂入条干不 重量不匀率(%),不大于 粗纱伸长率(%) 匀率(%),不大于 40 35 30 25 25 1.1 1.1 1.1 1.3 1.2 1~2.5 1~2.5 1~2.5 1~2.5 -1.5~+1.5

纯棉织物工艺设计范文

纯棉织物如何洗涤?纯棉织物的洗涤方法 1、可用各种洗涤剂,可手洗或机洗,但因棉纤维的弹性较差,故洗涤时不要用大挫洗,以免衣服变型,影响尺寸; 2、白色衣物可用碱性较强的洗涤剂高温洗涤,起漂白作用,贴身内衣不可用热水浸泡,以免出现黄色汗斑。

其他颜色衫最好用冷水洗涤,不可用含有漂白成份的洗涤剂或洗衣粉进行洗涤,以免造成脱色,更不可将洗衣粉直接倒落在棉织品上,以免局部脱色; 3、浅色、白色可浸泡1~2小时后洗涤去污效果更佳。

深色不要浸泡时间过长,以免褪色,应及时洗涤,水中可加一匙盐,使衣服不易褪色; 4、深色衣服应与其它衣物分开洗涤,以免染色; 5、衣服洗好排水时,应把它叠起来,大把的挤掉水分或是用毛巾包卷起来挤水,切不可用力拧绞,以免衣服走形。

也不可滴干,这样衣服晾干后会过度走形; 6、洗涤脱水后应迅速平整挂干,以减少折皱。

除白色织物外,不要在阳光下暴晒,避免由于曝晒而使得棉布氧化加快,从而降低衣服使用寿命并引起褪色泛黄,若在日光下晾晒时,建议将里面朝外进行晾晒。

纯棉织物包括哪些?纯棉毛巾大多数为家用毛巾,各种颜色、工艺均可制作,也有用来做礼品毛巾、广告毛巾等。

1、本色白布:普通布面、细布、粗布、帆布、斜纹坯布、原色布。

2、色布:有硫化蓝布、硫化墨布、士林蓝布、士林灰布、色府绸、各色卡叽、各色华呢。

3、花布:是印染上各种各样颜色和图案的布。

如:平纹印花布、印花斜纹布、印花哔叽、印花直贡。

4、色织布:它是把纱或线先经过染色,后在机器上织成的布如条格布、被单布、绒布、线呢、装饰布等。

纯棉织造的生产工艺纯棉织造的生产工艺如何分辨纯棉织物?第一招:摸纯棉织物手感自然柔软,感觉丰满厚实,略带有涩感和筋骨感,可拉扯的幅度较小,拉扯后恢复的速度较慢;而化纤织物手感软散,有滑溜感,拉伸幅度大,一松手就会弹回原形。

另外,由于棉纱比较坚韧和弹力较弱,因此纯棉衣服弄出褶皱后恢复时间会稍长,判断纯棉时,可以将衣服面料对折,然后用指甲沿边缘刮一下,展开之后,刮痕越明显,证明含棉量越高,而纯化纤的织物则不会留有刮痕。

纯棉小提花织物的工艺设计

t h a t t h e s mo o t h p r o d u c t i o n c a n b e e n s u r e d b y o p t i mi z i n g a l l p r o c e s s e s t e c h n o l o g y .

可 以 保 证 产 品 顺 利 生产 。

关键词: 棉纱; 小提 花 织 物 ; 上机图; 整 经速 度 ; 浆料 配 方 ; 剑杆 织机 ; 上机 张力

中图 分类 号 : T S 1 0 5 . 3 3 文 献标 志码 : B 文 章编 号 : 1 0 0 0 — 7 4 1 5 ( 2 0 1 7 ) 0 3 — 0 0 7 4 — 0 3

C 18 .2 t e x ×2 pl y we r e s e l e c t e d a s war p. C 1 4. 5 t e x y ar n wa s s e l e c t e d a s we f t . Thr e e be a ms we r e u s e d. Dr a f t i ng a r r a n ge me nt a nd r e e d — i n r u l e we r e i n t r o duc e d.ZDA b e a m wa r pi ng m ac hi ne wa s a dop t e d a nd war pi ng s p e e d wa s

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

纯棉织物工艺设计流程:胚布准备→烧毛→退浆→碱缩→煮练→漂白→丝光→染色→拉幅→预缩→印花→成品检装→入库→出厂一、胚布准备:原布准备:检验,翻布、缝头1、原布规格和品质原布检验(1).规格检验:坯布长度,幅宽,重量,经纬纱细度,密度,强力(2).品质检验:纺厂和织厂所形成的疵病缺经、短纬、跳纱、棉结、油污纱、筘路,有无硬物2、翻布•分批:以订单为批号,同规格、同工艺原布•分箱:一箱布1000~2000m,十箱一批—分箱卡记录加工类别、品名、批号等•翻布(摆布):两个布头拉出,正反一致•打印:每箱布两头10 ~20cm打上印记3.缝头将分箱内单匹布缝合,便于连续加工。

要求缝头平直对齐,以免褶皱、纬斜,不能漏缝。

缝线:一般42s/6、21s/4、细薄60s/6二、烧毛设备:LMH004AJ-180棉织物气体烧毛机1、烧毛目的:烧去布面的绒毛(毛羽),使布面光洁美观,并防止在染色、印花时,由于纤毛存在或脱落而造成疵病。

2、烧毛原理 1. 布面绒毛受热面积大,瞬时升温到着火点; 2. 织物紧密升温慢,未达到着火点前离开火焰; 3. 利用温差烧去表面绒毛而不损伤织物。

3、•烧毛工艺:车速:80-120米/分烧毛次数:稀薄织物一正一反一般织物二正二反单面织物三正一反工艺流程:进布—刷毛—烧毛—灭火—出布三、退浆碱退浆设备LMH042-180平幅碱退浆机1、碱退浆碱退浆原理:a.各类浆料在热碱液中均会溶胀,与纤维粘着变松,PVA能部分溶解,用热水可洗除;b.C.M.C和PA在热碱液中可溶解,经水洗可除碱退浆工艺流程及工艺条件工艺处方、工艺条件:烧碱浓度 5-10g/L碱液温度 70-80℃汽蒸温度、时间: 100℃, 60min堆置温度时间:50-70 ℃,4-5h室温,6-12h热水洗温度:80 ℃以上工艺流程:(1) 汽蒸法:轧碱——汽蒸——热水洗—冷水洗(2) 冷堆法:轧碱——打卷堆置——水洗 (打卷时要注意防止风干)2、酶退浆:用于淀粉类浆料酶退浆原理•切断淀粉内部的苷键,催化淀粉水解成糊精、麦芽糖和葡萄糖酶退浆工艺四个步骤:•预水洗•浸轧或浸渍酶退浆液•保温堆置或高温汽蒸•水洗后处理(1)预水洗预水洗可促使浆膜溶胀,使酶液较好地渗透到浆膜中去,同时可以洗除有害的防腐剂和酸性物质。

(80~95℃)(2) 浸轧或浸渍酶退浆液•70~85℃,pH=5.5~7.0(3)保温堆置、高温汽蒸•40~50℃,堆置4~6小时•高温型淀粉酶在100~115℃,汽蒸15~120 s。

(4)水洗后处理•高温水洗(90~95℃)或碱洗(10~15g/L)工艺处方:BF-7685 淀粉酶(2000) 1-2g/L食盐 (salt) 2-5g/L渗透剂 0-2g/LpH 6.0-7.0工艺流程及工艺条件工艺流程:预水洗¡ª浸轧(浸渍)酶液¡ª保温堆置(或高温汽蒸)---水洗(高温洗、碱洗)工艺条件:预水洗温度 80-95℃浸轧酶液温度 55-60 ℃轧余率 110-130%堆置温度、时间:40-50 ℃,2-4h汽蒸温度、时间:100-102 ℃,3-5min α-淀粉酶的活性与稳定性(1)pH值酶退浆pH值一般在5.5 ~7.5(2)温度普通型酶60 ~ 70℃,热稳定型酶90-100 ℃(3)活化剂和阻化剂活化剂:Ca2+ 、食盐,提高酶的活力阻化剂:离子型SAA、铜、铁盐类,降低酶的活力四、煮练设备:履带与J型汽蒸容布箱1、原理精练过程伴随有水解、皂化、乳化、复分解、溶解等多种作用。

2、精练用剂及各自作用主练剂:烧碱助练剂:•表面活性剂硅酸钠亚硫酸钠磷酸三钠烧碱:高温下可去除果胶质、含氮物质、蜡质中的脂肪酸、棉籽壳、无机盐等。

表面活性剂:润湿、净洗、乳化作用,与烧碱有协同效应。

硅酸钠:吸附杂质,防再沾污;吸附铁质,防止锈斑。

但不宜过多,防止硅垢影响织物的手感和粘辊筒。

亚硫酸钠:•Na2SO3具有还原性,防止棉纤维在高温碱性下被空气氧化脆损,保护纤维素。

•可使木质素变成易溶于水的木质素黄酸盐•略有漂白作用磷酸三钠(螯合剂):去除钙,镁和重金属离子(最好用有机膦,其次聚磷酸盐,再次正磷酸盐)2、碱精练工艺选择:工艺流程:轧碱→汽蒸→水洗(1)常压汽蒸煮练常压汽蒸煮练的工艺处方项目薄织物厚织物烧碱(100%)(g/L)25~35 35~50渗透剂(g/L)5~10 5~10亚硫酸氢钠(g/L)0~5 0~5磷酸三钠(g/L)0~1 0~1轧碱温度(℃) 85~90 85~90轧余率(100%)80~90 80~90汽蒸时间(min) 60~90 60~90汽蒸温度(℃) 100~102 100~102 (2)高温高压煮练高温高压煮练工艺处方药剂用量烧碱(100%)(g/L)35~45渗透剂(g/L)10~15亚硫酸氢钠(g/L)0~5磷酸三钠(g/L)0~1轧碱温度(℃) 85~90轧碱压力(kg/cm2)2~2.5汽蒸时间(min) 3~5汽蒸温度(℃) 132~138五、漂白漂白设备:LMH066J-180平幅氧漂联合机1、漂白目的去除天然色素,赋于织物必要和稳定的白度。

广义上还包括上蓝或荧光增白等利用增白剂使产生光学性的泛白作用。

2 、氧化剂漂白特点:纤维易受损、但很少变色常用的漂白剂:H2O2、NaClO、NaClO2、过乙酸等。

漂白原理:破坏色素发色体以达到消色目的。

3 、对漂白产品质量要求(1)白度:87%(以BaSO4作100%)以上。

(2)损伤小(对NaClO漂白,要求“潜在损伤”小)。

4、H2O2漂白工艺—双氧水连续汽蒸漂白①工艺流程:浸轧漂液—汽蒸—水洗②工艺条件:H2O2漂白工艺处方见下表。

漂白工艺处方项目薄织物厚织物双氧水(100%)(g/L) 2.5~3 3~3.5 水玻璃(比重1.4) 4~6 5~7润湿剂(g/L)2~4 2~4烧碱(100%)(g/L)适量适量pH值10.5~11 10.5~11 浸轧温度(℃) 室温室温轧余率(%)80~90 80~90汽蒸温度(℃) 95~100 95~100汽蒸时间(min) 45~90 45~90 注:烧碱用量根据漂液pH值而定。

六、丝光设备: LM225-180布铗丝光机1、丝光的要求棉布经丝光后,半制品钡值要求在135以上。

2、丝光工艺流程干布湿布—轧水浸轧碱液—绷布透风—浸轧碱液—扩幅冲洗—蒸洗—水洗—中和—水洗—烘干3、工艺条件双层布铗丝光机浸轧浓碱,布铗上冲洗以及水洗,水洗过程中,应将其中二层布分开,有利于织物均匀吸碱和去碱。

(1)轧余率湿布丝光要求轧余率在55~60%。

(2)碱液浓度(烧碱240g/L)丝光工艺处方见下表。

丝光工艺处方项目第一轧槽前格第一轧槽后格第二轧槽染色布210~220 250~260 230~240七、染色设备:溢流染色机1、活性染料染色活性染料(owf%) 2NaCl(g/L) 20纯碱(g/L) 15浴比: 1:502、还原染料染色还原染料色泽鲜艳,色谱齐全,皂洗、日晒等各系牢度都比较高。

(1)工艺流程浸轧染液—室温水洗—氧化—皂洗—热水洗—冷水洗—烘干染色方法染色方法见下表隐色体浸染染色方法染料种类染色温度(℃)烧碱浓度(g/L)保险粉浓度(g/L)元明粉浓度(g/L)甲类50-60 10-16 4-12 -乙类40-50 5-9 3-10 8-12丙类20-30 4-8 2.5-9 10-15(2)工艺条件还原染料染色工艺条件见下表还原染料染色工艺条件项目条件染色染料还原(干缸、全浴还原)氧化过硼酸钠2-4g/L、冰醋酸2-4g/L;温度:50-70℃;时间:10-20min皂煮肥皂3-5g/L、纯碱2-3g/L;温度90-95℃;时间:10-15min;pH值:10-113、设备(1)还原染料连续轧染:平幅进布装置—平幅浸轧机—红外线预烘机、热风烘燥机—平幅浸轧机(浸轧碱剂和还原剂)—汽蒸箱(进行还原和染料上染)—平幅水洗机—烘筒烘燥机—平幅出布装置(2)活性染料连续轧染:(二浴法)平幅进布装置—平幅浸轧机—红外线预烘机、热风烘燥机—平幅浸轧机(浸轧碱剂)-蒸箱或焙烘机(染料上染)—平幅水洗机—烘筒烘燥机—平幅出布装置八、拉幅、防缩设备:(LMH701A(M.Y.D)-180树脂整理联合机1、一般树脂整理工艺程序浸轧树脂液——预烘——拉幅烘干——焙烘——皂洗——烘干——成品2、快速树脂整理法(适用于轻薄型织物)浸轧树脂液——预烘——拉幅、烘干、焙烘(180℃,时间>5~30s)——水洗——皂洗——烘干——成品3、无甲醛防皱整理以马来酸酐为单体,过氧化物为催化剂,通过自由基聚合合成的具有一定分子量的聚多元酸,无醛防皱整理剂PMA,在适当条件下对面织物进行防皱整理,可获得良好的防皱整理效果。

(1)处方PMA8%, 催化剂4%,添加剂2%。

(2)工艺程序二浸二轧(欲比1:20,轧余率76~80%)——预烘(80℃,5min)——焙烘180℃,60s)九、印花设备:圆网印花机、蒸化机工艺流程:制网→印花→蒸化→水洗→烘干→定型→验布打卷1、制网过程:圆管芯模--镀铜--磨光--轧点--磨光--镀铬--嵌绝缘体--加热--硬化--磨光--清洁--脱模--镍网成型2、印花工艺流程坯布退卷→进缸煮漂→出缸脱水、剖幅→定型→印花→蒸化(102~105℃?~10min)→绳状水洗柔软→定型整理→卷筒3、处方:活性染料 0~10%尿素 5~20%小苏打 1~3%纯碱 0~0.5%防染盐S 1%六偏磷酸纳 0.25% 混合糊料 60~70%。