铝合金复合激光焊接

激光焊接铝合金的难点及采取的工艺措施

激光焊接铝合金的难点及采取的工艺措施随着科技的发展,激光焊接技术在各个领域得到了广泛的应用,尤其是在金属材料的加工过程中。

激光焊接铝合金这一领域却面临着诸多挑战。

本文将从铝合金的特点、激光焊接的难点以及采取的工艺措施等方面进行详细的探讨。

一、铝合金的特点铝合金是一种具有优良性能的金属材料,它具有轻质、高强度、耐腐蚀等特点。

这些特点使得铝合金在航空、航天、汽车等领域具有广泛的应用前景。

铝合金的这些优点也给激光焊接带来了一定的难度。

铝合金的熔点较低,容易产生氧化膜,影响焊接质量。

铝合金的热导率较高,导致热量容易散失,需要采用较高的功率进行焊接。

铝合金的成分复杂,不同种类的铝合金之间存在化学成分差异,这也给激光焊接带来了一定的挑战。

二、激光焊接铝合金的难点1. 氧化膜的影响铝合金在加热过程中容易产生氧化膜,这层氧化膜不仅会影响焊缝的质量,还会导致气孔的产生。

因此,在激光焊接铝合金时,需要采取一定的措施去除氧化膜。

常用的方法有机械磨削、化学清洗和电化学清理等。

2. 热量散失问题铝合金的高热导率导致热量容易散失,这就需要在激光焊接过程中采用较高的功率进行加热。

过高的功率会导致焊缝过深,产生裂纹。

因此,在激光焊接铝合金时,需要寻找合适的功率平衡点。

3. 成分差异问题铝合金的成分复杂,不同种类的铝合金之间存在化学成分差异。

这就要求在激光焊接过程中,需要根据不同的铝合金种类选择合适的焊接参数和工艺措施。

还需要对铝合金的微观结构进行分析,以便更好地控制焊缝的形成和性能。

三、采取的工艺措施针对上述难点,本文提出以下几点工艺措施:1. 采用预处理方法去除氧化膜在激光焊接前,可以采用机械磨削、化学清洗和电化学清理等方法去除铝合金表面的氧化膜。

这样可以有效地减少氧化膜对焊缝质量的影响。

2. 调整激光功率平衡热量散失问题在激光焊接过程中,可以通过调整激光功率来平衡热量散失问题。

一般来说,随着激光功率的增加,焊缝深度也会增加。

铝合金激光焊接标准

铝合金激光焊接标准一、概述本标准规定了铝合金激光焊接的基本要求、工艺参数、质量检验和安全操作等方面的内容。

本标准适用于铝合金激光焊接的生产和应用。

二、基本要求1.铝合金激光焊接应采用高精度、高稳定性的激光焊接设备,确保焊接过程的稳定性和焊缝质量的可靠性。

2.铝合金激光焊接材料应符合相关标准要求,并经过严格的质量控制。

3.铝合金激光焊接工艺应经过充分的试验验证,确保工艺参数的合理性和可行性。

4.铝合金激光焊接操作人员应经过专业的培训和考核,具备相应的技能和知识。

三、工艺参数1.激光功率:根据焊接材料厚度、焊接速度等因素确定合适的激光功率。

2.焊接速度:根据激光功率、材料厚度等因素确定合适的焊接速度。

3.焦点位置:根据材料厚度、激光功率等因素确定合适的焦点位置。

4.保护气体:采用高纯度的氩气或其他保护气体,以防止氧化和污染。

5.冷却方式:采用水冷或风冷等方式对激光焊接头进行冷却,以延长其使用寿命和提高焊接稳定性。

四、质量检验1.外观检查:检查焊缝表面是否平整、光滑,有无气孔、裂纹等缺陷。

2.气密性检验:采用压力试验等方法对焊缝进行气密性检验,以确保其密封性能符合要求。

3.无损检测:采用X射线、超声波等方法对焊缝进行无损检测,以发现内部缺陷。

4.力学性能检验:对焊接试样进行拉伸、冲击等力学性能检验,以确保其满足使用要求。

五、安全操作1.激光焊接设备应设置专门的防护装置和安全警示标志,确保操作人员安全。

2.操作人员应穿戴防护服、防护眼镜等安全防护用品,防止激光伤害和高温烫伤。

3.在操作过程中,应注意观察周围环境,避免人员和物品受到损伤。

4.在焊接过程中,应注意防止飞溅物和有害气体的污染和危害。

5.在使用激光焊接设备时,应注意遵守相关安全规定和操作规程,确保设备运行安全可靠。

六、其他要求1.在铝合金激光焊接过程中,应注意控制变形和残余应力,以避免影响焊缝质量和工件精度。

2.在焊后处理时,应根据工件的材料类型和结构特点等因素选择合适的处理方法,如热处理、矫直等,以确保工件的质量和使用性能。

激光-MIG复合焊接技术

02

激光-MIG复合焊接技术 优势

高效率

01

激光-MIG复合焊接技术通过结合 激光的高能量密度和MIG焊接的 填充特性,实现了快速、高效的 焊接过程。

02

与传统的焊接方法相比,激光MIG复合焊接技术能够显著减少 焊接时间和成本,提高生产效率 。

高质量

激光-MIG复合焊接技术能够获得具 有优异力学性能和美观外观的焊接接 头,如高强度、高致密性和低变形等 。

05

激光-MIG复合焊接技术 未来发展展望

技术创新

激光与MIG焊接工艺的优化

通过改进激光与MIG焊接的工艺参数,提高焊接质量和效率,降低生产成本。

新型激光器与MIG焊机的研发

研发更高功率、更稳定、更可靠的激光器和MIG焊机,以满足更广泛的应用需求。

智能化与自动化焊接系统的研发

利用先进的传感器、控制系统和人工智能技术,实现焊接过程的智能化和自动化,提高焊 接质量和效率。

1 2 3

激光与电弧的相互作用机制

激光与电弧在复合焊接过程中如何相互影响,提 高焊接效率和质量,是亟待解决的关键问题。

焊接过程的稳定性

激光和电弧的协同作用导致焊接过程变得更加复 杂,如何保持焊接过程的稳定性和一致性是一个 挑战。

高效能量传输与控制

如何实现激光和电弧的高效能量传输与控制,以 获得更好的焊接效果,是另一个需要克服的技术 瓶颈。

THANKS FOR WATCHING

感谢您的观看

市场前景

市场需求增长

随着制造业的发展和技术的进步, 激光-MIG复合焊接技术的应用领 域不断扩大,市场需求也将持续 增长。

技术竞争加剧

随着激光-MIG复合焊接技术的不 断发展和应用拓展,技术竞争将 更加激烈,企业需要不断提高技 术水平和创新能力,以保持竞争 优势。

激光-电阻复合焊接铝合金T型接头工艺及性能

o t zdt oti go om t no e el adhg -uly w li i . ee pr e t eut pi e b n o dfr ai fw l sal n ihq a t e n j n T xe m n lrsl i m o a o d T i d g o t h i a s

接过 程 中的主要 焊接 工 艺参数 : 滚轮 电极 形状 、 电流大 小和 激光功 率对 焊缝 成形及接 头性 能 的影响进 行分析 , 并优 化 工艺参数 以获得 良好 的焊缝成 形和优质 焊接接 头 。试验 结果表 明 : 用弧形端 面滚轮 采 电极 , 合适 的 电流和激 光功 率参 数条件 下 , 光一 阻复合 焊 接 T型接 头 不仅 可 以降低接 头搭 接 面 在 激 电

第3 9卷 第 1期 VO1 . NO. 39 1源自红 外 与 激 光 工 程

I fa e n s rE g n e i g n r r d a d La e n i e r n

2 1 年 2月 00

F b.01 e 2 0

激光一 电阻 复合 焊接 铝 合金 T型接 头 工 艺及 性 能

张 新 戈 , 俐 群 , 彦 宾 , 新 建 , 正 龙 李 陈 郭 雷

( 尔滨 工业大 学 现代 焊接 生产技 术 国 家重 点 实验 室 ,黑龙 江 哈 尔滨 10 0 ) 哈 50 1

摘 要 :采 用 激 光一电 阻 复 合 焊 接 方 法 进 行 铝 合 金 T 型 接 头焊 接 工 艺 试 验 ,对 激 光 一电 阻 复 合 焊

ifu n e o m an p o e s paa tr o wedn c aa trsis a d m e h nc l p o e t s we e n ecs f l i r c s r mee s n l ig h ceit n r c c a ia r p ri e r

铝合金激光焊缺陷标准

铝合金激光焊缺陷标准

铝合金激光焊缺陷主要分为以下几种:

1. 气孔:由于焊接过程中铝合金材料表面吸收了大量气体,导

致气泡在焊缝内形成的缺陷。

2. 烧孔:高温下铝合金材料表面烧化,形成的孔洞缺陷。

3. 裂纹:焊接过程中铝合金材料异向性大,易发生热应力,进而导致

表面及内部出现了裂纹缺陷。

4. 喷溅:激光焊接时出现的飞溅粒子可能会附着在焊缝表面或焊枪上。

5. 缺边:因为焊接能量不够或焊缝位置不当,导致焊接区域没有完全

融合,出现缺口或者残留。

以上缺陷可以对铝合金激光焊接的制造标准进行严格检测和控制。

例如,裂纹检测可以采用X射线或超声波检测方法;气孔和缺边可以

通过外观质量标准和焊接缺陷表进行评估。

在铝合金激光焊接过程中,必须严格遵守相关的制造标准,以保障焊缝品质和使用安全。

铝合金激光焊接技术

一、概述铝合金具有高比强度、高比模量和高疲劳强度,以及良好的断裂韧性和较低的裂纹扩展率,同时还具有优良的成形工艺性和良好的抗腐蚀性。

因此,被广泛应用于各种焊接结构和产品中。

传统的铝合金焊接一般采用TIG焊或MIG焊工艺,但所面临的主要问题是焊接过程中较大的热输入使铝合金板变形较大,焊接速度慢,生产效率低。

由于焊接变形大,随后的矫正工作往往浪费大量的时间,增加了制造成本,影响了生产效率和制造质量。

而激光焊接具有功率密度高、焊接热输入低、焊接热影响区小和焊接变形小等特点,使其在铝合金焊接领域受到格外的重视。

铝合金激光焊接的主要难点在于:(1)铝合金对激光束的高初始反射率及其本身的高导热性,使铝合金在未熔化前对激光的吸收率很低,“小孔”的诱导比较困难。

(2)铝的电离能低,焊接过程中光致等离子体易于过热和扩展,使得焊接稳定性差。

(3)铝合金激光焊接过程中容易产生气孔和热裂纹。

(4)焊接过程中合金元素的烧损,使铝合金焊接接头的力学性能下降。

二、铝合金激光焊接的问题及对策1.铝合金对激光的吸收率问题材料对激光的吸收率由下式决定:ε=0.365{ρ[1+β(T-20)] /λ}1/2式中ρ——铝合金20℃的直流电阻率,Ω.m;β——电阻温度系数,℃-1;T——温度,℃;λ——激光束的波长,m。

对于铝合金来说,吸收率是温度的函数。

在铝合金表面熔化、汽化前,由于铝合金对激光的高反射,吸收率将随温度的升高缓慢增加,一旦铝合金表面熔化、汽化,对激光的吸收率就会迅速增大。

为提高铝合金对激光的吸收,可以采用以下方法:(1)采取适当的表面预处理工艺表1所示为铝在原始表面(铣、车加工后) 、电解抛光、喷砂(300目砂子)及阳极氧化(氧化层厚度μm 级) 4种表面状况下对入射光束能量的吸收情况。

由此可见,阳极氧化和喷砂处理可以显著提高铝对激光束的能量吸收。

另外,砂纸打磨、表面化学浸蚀、表面镀、石墨涂层及空气炉中氧化等铝表面预处理措施对激光束的吸收是有效的。

铝合金激光焊接工艺研究精选全文

可编辑修改精选全文完整版

铝合金激光焊接工艺研究

近些年来,随着激光焊接技术的发展和完善,铝合金激光焊接技

术成为焊接工艺领域的重要研究方向,其中形成的焊接结构性能优异,成为替代焊接方法的重要方式。

手艺性高技能强是激光焊接技术的重要特点,它不仅可以实现

对看不见位置的多次准确焊接,而且可以对大型装备和变形件进行焊接,并能达到良好的焊接效果。

此外,它也具有即使是极薄材料也能

充分实现焊接的特点,从而避免了低透子焊法在复杂构造中的难点。

铝合金激光焊接具有快速高效的特点,可取得均匀的热输入,能

够控制焊接温度,进而改善了焊接的性能,降低焊接金属的吸收力,

同时增大了拉伸强度和延伸率。

紧凑的焊接结构可以有效地避免焊接

问题带来的焊缝中的气裂,避免焊疤的形成,并且由于激光焊接的关

节质量良好,具有极强的耐磨性、耐腐蚀性和绝缘性。

因此,铝合金激光焊接成为当今极具应用前景的焊接技术,未来

将带给我们更加丰富的应用和更多的发展前景。

铝合金激光焊接的问题如何解决

激光在现今的机械加工行业中应用十分广泛,再加上由于激光技术具有焊接热输入低,焊接受热区域影响小和不易变形等特点,因而在铝合金焊接领域受到格外的重视。

但是从另一方面来说,激光加工由于铝合金的加工特点,在对铝合金激光焊接加工时,会存在一些焊接难点。

那么对于从事焊接加工的操作者来说,如何解决这些难题呢?铝合金激光焊接问题一:铝合金对激光吸收率低这个问题主要是由于铝合金材料的问题,由于铝合金对激光束的高初始反射率及其本身的高导热性,使铝合金在未熔化前对激光的吸收率很低。

对于这个问题,解决方法主要有以下几个方面:1、对铝合金材料进行表面预处理工艺。

例如生产中常用的砂纸打磨、表面化学浸蚀、表面镀等预处理措施。

增加材料对激光的吸收率。

2、让光斑尺寸减小,使激光功率密度增加。

3、改变焊接结构,使激光束在间隙中形成多次反射,便于铝合金进行激光焊接加工。

铝合金激光焊接问题二:易产生气孔和热裂纹铝合金激光焊接过程中会轻易产生气孔和热裂纹的情况,对于这个问题,解决方法主要有以下几个方面:1、在焊接过程中调整激光功率波形,可以减少气孔不稳定塌陷,改变激光束照射的角度以及在焊接中施加磁场作用,也可以让焊接时产生的气孔得到有效控制。

2、在使用YAG激光器时,可以通过调整脉冲波形,控制热输入,以减少结晶裂纹。

铝合金激光焊接问题三:焊接接头力学性能下降焊接过程中合金元素的烧损,使铝合金焊接接头的力学性能下降。

对于这个问题,解决方法主要有以下几个方面:由于铝合金焊接产生的气孔不稳定,导致焊接接头的力学性能。

铝合金主要包括Zn、Mg 、Al三种元素。

在焊接时,铝的沸点均高于其他两种元素的沸点。

所以在铝合金元素焊接时可以加入一些低沸点合金元素,有利于小孔的形成,焊接的牢固性。

激光焊接铝合金的难点及采取的工艺措施

激光焊接铝合金的难点及采取的工艺措施大家好,今天我们来聊聊激光焊接铝合金的这个话题。

咱们得明白,激光焊接可不是一件简单的事情,它可是高科技的产物哦!那么,激光焊接铝合金到底有哪些难点呢?又该如何采取相应的工艺措施呢?别着急,我们一一来分析。

1.1 铝合金的特点我们得了解一下铝合金的特点。

铝合金是由铝、铜、镁、锰等金属组成的合金,具有质轻、耐腐蚀、导热性能好等特点。

但是,铝合金的熔点较低,氧化膜容易形成,这就给激光焊接带来了一定的难度。

1.2 激光焊接的难点那么,激光焊接铝合金到底有哪些难点呢?我们可以从以下几个方面来分析:(1)铝合金的熔点低:铝合金的熔点虽然不高,但在激光焊接过程中,如果不能使金属达到熔化状态,那么就无法进行有效的焊接。

(2)氧化膜的存在:铝合金表面容易形成氧化膜,这会影响激光的传导,使得焊接效果不佳。

(3)激光束的能量密度:激光束的能量密度对焊接效果有很大影响。

如果能量密度不够,可能导致焊接不牢固;反之,如果能量密度过高,可能会导致焊缝过深或产生裂纹。

2.1 解决铝合金熔点低的难点为了解决铝合金熔点低的难点,我们可以采取以下几种工艺措施:(1)预热:在进行激光焊接之前,对铝合金进行预热处理,可以提高金属的温度,使其达到熔点状态。

(2)调节激光功率:根据铝合金的种类和厚度,合理调整激光功率,以确保焊缝的形成和焊点的牢固。

(3)选择合适的焊接参数:根据实际情况,选择合适的焊接参数,如焊接速度、焦距等,以保证焊缝的质量。

2.2 解决氧化膜存在的难点为了解决氧化膜存在的难点,我们可以采取以下几种工艺措施:(1)清理氧化膜:在进行激光焊接之前,对铝合金表面进行清理,去除氧化膜,以保证激光的传导。

(2)使用保护气体:在激光焊接过程中,使用保护气体可以有效防止氧化膜的形成和扩散。

(3)控制焊接速度:适当控制焊接速度,可以避免氧化膜在熔化过程中被烧伤。

2.3 解决激光束能量密度的难点为了解决激光束能量密度的难点,我们可以采取以下几种工艺措施:(1)调整激光功率:根据铝合金的种类和厚度,合理调整激光功率,以保证焊缝的形成和焊点的牢固。

铝激光焊的方法

铝激光焊的方法

铝激光焊是一种应用激光束将铝材料熔化并连接在一起的高强

度焊接技术。

以下是铝激光焊的一般步骤:

1. 准备材料:首先需要准备适当的铝材料,根据具体需求可以选择不同的铝材料,如铝合金、航空铝等。

2. 切割:使用切割设备将铝材料切割成所需尺寸。

3. 表面预处理:对于需要进行激光焊的铝表面,需要进行预处理,如打磨、抛光等,以提高表面光度、平整度和光滑度,有利于激光束的吸收和聚焦。

4. 定位和标记:在需要进行激光焊的区域上,使用激光枪或激光雷达等设备进行定位和标记,以便于正确放置焊接设备并掌握焊接位置。

5. 焊接设备设置:设置焊接设备,根据铝材料的厚度和激光功率等因素,选择合适的激光束直径、激光束形状和焊接速度等参数。

6. 焊接过程:开始激光焊接过程,根据具体需求和控制焊接参数,使激光束聚焦在铝材料上,实现熔化和连接。

7. 冷却和清理:在焊接完成后,需要进行冷却和清理,以去除未

熔化的焊接材料和多余的焊道。

铝激光焊具有较高的焊接强度和良好的加工性能,适用于许多重要的铝材料和食品加工设备等领域。

铝及铝合金激光焊接技术

铝及铝合金激光焊接技术(Laser Welding)是近十几年来发展起来的一项新技术,与传统焊接工艺相比,它具有功能强、可靠性高、无需真空条件及效率高等特点。

其功率密度大、热输入总量低、同等热输入量熔深大、热影响区小、焊接变形小、速度高、易于工业自动化等优点,特别对热处理铝合金有较大的应用优势。

可提升加工速度并极大地降低热输入,从而可提升生产效率,改善焊接质量。

在焊接高强度大厚度铝合金时,传统的焊接方法根本不可能单道焊透,而激光深熔焊时形成大深度的匙孔,发生匙孔效应,则可以得到实现。

激光焊接铝合金有以下优点:①能量密度高,热输入低,热变形量小,熔化区和热影响区窄而熔深大;②冷却速度高而得到微细焊缝组织,接头性能优良;③与接触焊相比,激光焊不用电极,所以减少了工时和成本;④不需要电子束焊时的真空气氛,且保护气和压力可选择,被焊工件的形状不受电磁影响,不产生X射线;⑤可对密闭透明物体内部金属材料进行焊接;⑥激光可用光导纤维进行远距离的传输,从而使工艺适应性好,配合计算机和机械手,可实现焊接过程的自动化与精密控制。

现在应用的激光器主要是CO2和YAG激光器,CO2激光器功率大,关于要求大功率的厚板焊接比较合适。

但铝合金表面对CO2激光束的汲取率比较小,在焊接过程中造成大量的能量损失。

YAG激光一般功率比较小,铝合金表面对YAG激光束的汲取率相对CO2激光较大,可用光导纤维传导,适应性强,工艺安排简单等。

在焊接大厚度铝合金时,传统的焊接方法根本不可能单道焊透,而激光深熔焊时形成大深度的匙孔,发生匙孔效应,则可以得到实现。

图3为激光焊接时的小孔形状。

图4为激光深熔焊示意图。

铝及铝合金的激光焊接难点在于铝及铝合金对辐射能的汲取很弱,对CO2激光束(波长为10. 6μm)表面初始汲取率1. 7 %;对YAG 激光束(波长为1. 06μm)汲取率接近5 %。

图5为不同金属对激光的汲取率。

比较复杂,高频引弧时引起电极烧损和电弧摆动,起弧后稳定性不强,同时在电弧的高温状态下,电极迅速烧损。

铝合金激光-MIG复合焊焊接

实验结果与分析

焊接接头形貌

通过观察焊接接头发现,激 光-MIG复合焊接的接头形貌 平整,无明显的气孔和裂纹

。

力学性能

对焊接接头进行拉伸和弯曲 试验,结果表明,激光-MIG 复合焊接接头的抗拉强度和 弯曲性能均优于传统的MIG

焊接接头。

显微组织

通过金相显微镜观察发现, 激光-MIG复合焊接接头的熔 合区组织细小、致密,无明 显晶界和气孔。

坡口制备

根据需要焊接的厚度和接 头形式,制备合适的坡口, 以提高焊接质量和效率。

焊接参数的选择与优化

激光功率

根据待焊材料的厚度和性质, 选择合适的激光功率,以保证

良好的熔深和焊接质量。

焊接速度

选择适当的焊接速度,以获得 良好的焊缝成形和避免焊接缺 陷。

送丝速度

根据焊接电流和速度,调整合 适的送丝速度,以确保填充金 属的量和均匀性。

MIG焊接具有熔深大、焊接速度快、 焊缝质量高等特点,适用于各种金属 材料的焊接,尤其适用于铝合金等轻 质材料的焊接。

铝合金激光-MIG复合焊焊接原理

铝合金激光-MIG复合焊是一种将激光焊接与 MIG焊接相结合的焊接方法。

通过激光焊接产生高能密度光束,快速熔化铝 合金材料,同时利用MIG焊接提供足够的填充 材料,实现高效、高质量的铝合金焊接。

铝合金激光-MIG复合焊焊接的定义

• 铝合金激光-MIG复合焊焊接是一种先进的焊接技术,结合了激光焊接和MIG(金属惰性气体)焊接的优点,通过同时使用 激光和MIG焊接方法,实现对铝合金材料的优质高效焊接。

铝合金激光-MIG复合焊焊接的特点

高熔深和高焊接速度

激光焊接具有高能量密度和快速加热的特点,能够实现深熔焊 接和高速焊接。MIG焊接能够提供足够的填充金属,保证焊缝

激光焊接铝合金的难点及采取的工艺措施

激光焊接铝合金的难点及采取的工艺措施1. 激光焊接铝合金的难点激光焊接铝合金,这听上去是不是挺炫的?可是,这玩意儿背后的难题可一点也不轻松。

说实话,铝合金在焊接的时候,就像是那种硬要在热锅上的蚂蚁,不停地在那儿乱蹦跶,让人难以捉摸。

首先,铝合金的热导率极高,这就意味着它比其他材料更容易把热量传导开。

你想想,一团火焰猛地扑到一块冰上,冰块的融化速度可是快得让人咋舌。

铝合金也是如此,激光的高温会让它的热量迅速散开,焊接起来就难免出现问题。

而且,铝合金表面那层氧化膜,真是让人头疼。

这层氧化膜就像是铝合金的保护伞,既能防止氧化,又让焊接变得困难重重。

每次激光焊接前,得先把这层膜给去掉,不然就像是敲门不回声,根本无法成功焊接。

还有呢,铝合金在焊接的时候特别容易产生气孔,这些小气泡在焊缝里可是会让你很是抓狂,严重影响焊接质量。

再者,铝合金的熔点低于许多其他金属,但它的热膨胀系数却大,这就导致在焊接过程中容易变形。

你能想象一下,刚刚焊接好的焊缝,突然间在冷却过程中就像是疯子一样扭曲,这种效果让人真的很想把工作台上的工具都摔个稀巴烂。

2. 应对激光焊接铝合金的工艺措施既然难度这么大,那我们就得有针对性地解决这些问题了。

首先,针对铝合金热导率高的问题,我们可以调节激光的功率和焊接速度。

一般来说,功率调得过大会让焊接处变得过热,甚至烧穿;而调得过小则焊缝深度不够,强度也不够。

所以,这时候就需要精准掌控,不让它“过犹不及”。

接下来,氧化膜的问题也是个大难题。

面对这种情况,我们一般会采取化学清洗或者机械打磨的方法,确保焊接前铝合金表面干净、无膜。

为了避免氧化膜对焊接的影响,很多时候还会用氩气保护焊接区,这样能有效阻止氧化膜的形成,确保焊接的质量。

再有就是气孔问题了。

为了避免这些小气泡出现,我们可以调整焊接参数,比如降低焊接速度和激光功率,另外还可以使用保护气体,比如氩气或者氮气,防止空气中的氮氧化合物进入焊接区。

为了防止焊接时气体的滞留,我们还可以调整气体流量,确保它们能够及时排出,不给气孔留下机会。

激光焊接铝合金的难点及采取的工艺措施

激光焊接铝合金的难点及采取的工艺措施大家好,今天我们来聊聊激光焊接铝合金这个话题。

咱们得明确一点,激光焊接铝合金可不是一件容易的事情。

它就像是谈恋爱一样,需要双方共同努力才能取得成功。

那么,激光焊接铝合金的难点在哪里呢?又该采取哪些工艺措施呢?别着急,我一一给大家讲解。

一、激光焊接铝合金的难点1.1 铝合金的高反射率咱们先来说说铝合金的特点。

铝合金是由铝、铜、镁、锰等金属组成的合金,具有轻质、耐腐蚀、导热性能好等特点。

但是,铝合金的高反射率却是一个让人头疼的问题。

这就意味着,激光在照射到铝合金表面时,很难被吸收,从而影响了焊接的效果。

1.2 铝合金的热传导性能差除了高反射率,铝合金还有一个问题,那就是热传导性能差。

这意味着,当激光照射到铝合金表面时,热量很难迅速传递到熔池中,导致焊接速度慢,效率低。

二、采取的工艺措施2.1 优化激光参数针对铝合金的高反射率和热传导性能差的问题,我们可以采取优化激光参数的方法。

具体来说,就是调整激光功率、脉冲宽度、频率等参数,使得激光能够更好地吸收铝合金表面的热量,提高焊接速度和效率。

2.2 采用预处理方法除了优化激光参数外,我们还可以采用预处理方法来提高焊接效果。

预处理方法包括清洗、去氧化皮、打磨等步骤,旨在去除铝合金表面的杂质和氧化层,提高光束吸收率,从而改善焊接效果。

2.3 选择合适的焊接工艺针对铝合金的特点,我们还可以选择合适的焊接工艺。

常见的焊接工艺有手工电弧焊、气体保护焊、激光焊等。

不同的焊接工艺有不同的优缺点,我们需要根据具体情况选择最适合的焊接工艺,以提高焊接质量和效率。

三、总结总的来说,激光焊接铝合金虽然存在一些难点,但只要我们采取合理的工艺措施,还是可以取得理想的焊接效果的。

就像谈恋爱一样,只要双方共同努力,克服困难,就一定能够走到一起。

希望我的讲解对大家有所帮助,谢谢大家!。

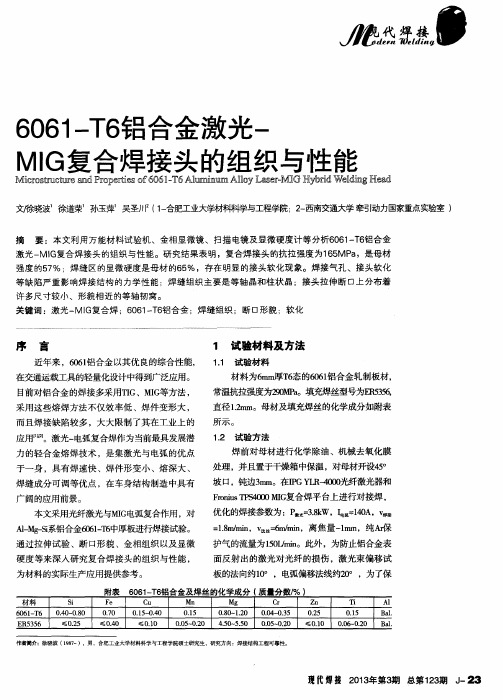

6061-T6铝合金激光-MIG复合焊接头的组织与性能

6 0 6 1 一 T 6 铝合金激光一 M I G复合焊接头 的组织与性能

i G ∞s G 衄鸸 a 皿 d P @ @ s o f 6 0 6 1 一 T6 I 蚴 i 删 皿 Al Ⅱ 。 y La s MI Hy b id r We l  ̄ g He a d

所示 。

目前对铝合金的焊接多采用T I C 、M I G 等方法 ,

采用这些熔焊方法不仅效率低 、焊件变形大 ,

而且焊接缺陷较 多 ,大大限制了其在工业上 的

应用 。激光一 电弧复合焊作为当前最具发展潜 力的轻合金熔 焊技术 ,是集激光与电弧 的优点 于一身 ,具有 焊速快 、焊件形变小 、熔深大 、 焊缝成分可调 等优点 ,在车身结构制造 中具有 广阔的应用前景。 本文采用光纤激光与M I G 电弧复合作用 ,对 A 】 系铝合金6 0 6 1 - ' I ' 6  ̄厚板进行焊接试验。

Mn

0. 1 5 O. 0 5~ O _ 2 O

Mg

0 . 8 0 -1 . 2 0 4 . 5 O ~ 5 . 5 O

C r

0. O 4 ~ O35 O. O5 ~ O . 2O

Z n

O . 2 5 ≤O . 1 O

T i

O . 1 5 O . O 6 O . 2 O

=

1 . 8 m / m i n ,v 送 - 6 m / m i n ,离焦量 一 l m m,纯A r 保

通过拉伸试验 、断 口形貌 、金相组织以及显微 硬度等来深入研究复合焊接头 的组织与性 能 ,

护气 的流量为1 5 0 l J r n i n 。此外 ,为防止铝合金表 面反射出的激光对光纤 的损伤 ,激光束偏移试

铝合金激光焊接工艺研究

铝合金激光焊接工艺研究摘要:作为一种优质的轻金属材料,铝合金一直被广泛应用于各行业的焊接结构产品中。

然而,随着时代的不断发展,各行各业对于产品要求越来越高,传统的铝合金焊接工艺逐渐被淘汰。

本文旨在介绍一种新型焊接工艺,即激光焊接工艺,通过对当前激光焊接工艺存在的问题进行分析,提出相应的解决策略,并阐述铝合金激光焊接工艺的应用前景,以更好地推动铝合金激光焊接工艺的发展与完善。

关键词:铝合金;激光焊接工艺;气孔问题引言:铝合金本身由于抗腐蚀性强,导热导电性好以及耐低温等诸多优势在工业中被广泛应用。

但同时,铝合金也存在一定缺陷,即焊接困难。

而激光焊接等新兴技术的出现则为该问题的解决提供了新思路。

相较于传统焊接工艺,激光焊接工艺焊接过程自动进行,且热输入量小,因而比较符合铝合金自身属性。

加强对激光焊接工艺的研究,对于满足各行各业发展需求具有重要意义。

一、铝合金激光焊接工艺当前存在的问题1.焊接中的气孔问题尽管铝合金激光工艺优势明显,但在某些应用场景下仍存在一定缺陷。

譬如在汽车制造行业中,运用铝合金激光工艺会不可避免的产生气孔问题。

对于气孔问题的形成,目前并未形成定论。

通常认为,气孔的出现是由于氢溶解度急剧变化所引起的氢气孔或者熔池金属紊流所导致的气孔。

有学者研究表明,气孔的产生与表层物质有关,尤其是Mg、Li,会导致熔池吸氢增加,同时也会加剧匙孔的不稳定性,从而导致气孔的产生。

2.铝合金激光焊接热裂纹缺陷铝合金激光焊接工艺在应用的过程中,还容易产生热裂纹问题。

热裂纹的产生主要是由于环境高温所导致铝合金熔化,当局部熔化超出其本身所能承受范围便会形成热裂纹。

热裂纹的种类较多,通常根据形态、机理以及温度区间不同可以将其分为凝固裂纹,液化裂纹,多变化裂纹以及失塑裂纹等。

其中,比较常见的有凝固裂纹(又称结晶裂纹)和液化裂纹。

导致裂纹产生的原因主要有两种,一种是铝合金合金元素种类和数量,另一种则是焊接速度以及加热和冷却速度。

铝合金镁合金的激光复合焊技术

铝合金镁合金的激光复合焊技术学号:11091074姓名:姬生星指导老师:陈辉教授1.前言汽车轻量化成为当前汽车技术的主要发展方向,在生产制造中大量采用铝、铜、镁、钦及其合金等有色金属材料。

铝已经在全球汽车工业领域牢牢建立起市场支配地位,占据着大部分轻金属市场份额。

镁是极重要的有色金属,它比铝轻,能够很好地与其他金属构成高强度的合金,镁合金具有比重轻、比强度和比刚度高、导热导电性好、兼有良好的阻尼减震和电磁屏蔽性能、易于加工成型、容易回收等优点,因此被誉为“21世纪绿色工程材料”。

但是铝合金镁合金这类轻金属由于其熔点较低、比重较小、热导系数大,采用传统的熔焊技术时,容易产生裂纹、焊接变形、气孔等缺陷,并且接头软化现象严重,性能降低,限制了其实际应用。

随着科技的发展,20世纪出现了一种非常先进的焊接方法—激光焊接。

激光焊接具有较多的优点,如焊接速度快、焊后工件变形小、可以进行深熔焊接等等。

但是由于激光器价格异常昂贵、工件装配间隙要求严格、焊接效率较差等缺点限制了其大规模的工业应用。

为使激光焊接有更多的工业应用,20世纪70年代末英国人W.steen提出了激光与TIG焊进行复合焊接,取得了不错的效果,引起了较大反响。

此后又发展了几种不同的复合焊方法,相对于单一激光焊来说,改善了焊缝质量、提高了焊接效率。

复合焊技术的不断发展先后经历了:双束激光束焊(1987);以,A或者GMA 辅助激光束焊(1988);激光束/气体保护金属极电弧焊(GMA)(1991):激光束/等离子弧焊(1998);低功率Co:激光束/气体保护钨极电弧焊(GTA)(2001);激光辅助搅拌摩擦焊(2002)。

这项技术发展日趋成熟,在工业上的应用越来越受到广泛重视。

复合焊方法不仅可以用于焊钢,也可以焊接铝、镁等轻金属。

2.激光复合焊激光电弧复合焊(以下简称复合焊)是将物理性质和能量传输机制截然不同的2种热源复合在一起,同时作用于同一加工位置,既充分发挥了两种热源各自的优势,又相互弥补了各自的不足,从而形成了一种全新高效的热源。

铝合金激光-MIG复合焊焊接讲解

激光-MIG焊采用激光束和电弧共同工作,焊接 速度高,焊接过程稳定,热效率高以及允许更大 的焊接装配间隙。激光-MIG焊的熔池比MIG焊的要 小,热输入低,热影响区小,工作变形小,大大 减少了焊后纠正焊接变形的工作。

与激光焊相比,激光-MIG焊的优点有:焊接过 程更稳定、焊缝桥联性更好、熔深更大、成本更 低、塑性更高。

4、 容易形成气孔

焊接接头中的气孔是铝合金焊接时易产生的另 外一个缺陷,氢是焊接时产生气孔的一个主要原 因。铝合金的液体熔池极易吸收气体,在焊接冷 却凝固过程中,高温下溶入的大量气体来不及析 出而聚集在焊缝中形成气孔。

铝合金由于比强度高、抗腐蚀性好而得以广 泛应用。CO2激光焊接铝合金的困难主要在于高的 反射率以及导热性好,难以达到蒸发温度,难于 诱导小孔的形成(尤其是Mg含量比较小时),容 易产生气孔。提高激光吸收率的措施除了表面

利用MIG 焊接熔滴的过渡形式,同样可以造成周围磁场 的变化和气流的扰动,对抑制产生等离子云具有积极的作用 。

在直流 反极性或交流焊接的情况下,MIG 焊接具有“ 阴 极雾化” 作用,即去除材料表面的氧化膜的作用。铝、镁及 其合金的表面存在一层致密难熔的氧化膜Al2O3 ,它的熔点 为2050℃,而铝的熔点只有658℃,其覆盖在焊接熔池的表面 ,如不及时清除,焊接时会造成未熔和,使焊缝表面形成皱 褶或者内部产生气孔夹杂,直接影响焊缝质量。在MIG焊接时,被

焊接金属表面的氧化膜在焊接电弧的作用下可以被清除而获得 表面光洁美观、成形良好的焊缝。这是由于阴极斑点现象具 有自动寻找金属氧化物的性质所决定的。因为金属氧化物的 逸出功小,容易发射电子的缘故,所以氧化膜上容易形成阴 极斑点并进而产生电弧。由于阴极斑点的能量密度较高,并 且被质量较大的正离子撞击,致使氧化膜破碎。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

219 MPa 288 MPa 282 MPa porosity

4

Al 5xxx series: properties

• Al-Mg alloys • Non-precipitation hardenable • Strength increase by cold deformation only • Important influence of Mg on strength • Very good corrosion resistance (but ICC/SCC possible) • Good weldable • Typical applications of 5xxx series:

➢ 5754-O sheets

Al Mg3

(4 mm)

• Nuclear, chemical and food industry, load floors, pressure vessels…

➢ 5182-H111 sheets

Al Mg4,5Mn0,4 (1,5omotive industry

Hybrid laser welding of 5xxx series aluminium alloys (2)

Overview

• Project ALUWELD • Aluminium alloys (5xxx series) • Experimental results • Further research projects • Conclusions

➢ Consumable:

• 4043 (Al Si5)

lower strength

• 5183 (Al Mg4,5Mn)

➢ Shielding gas:

• pure Ar • «Astec »(70% Ar – 30% He)

no improvement (porosity)

7

HLW experimental results: 5083 (2)

• Supplied by industrial project members:

➢ 5083-H111 sheets

Al Mg4,5Mn0,7 (5-8 mm)

• Cryogenic applications, structural applications, piping and tubing…

for the industrial project members

• FSW: 2024-T3, 5754-O, 5182-H111, 5083-H111, 6056-T4, 6061-T6, 7475, AC-46000

• HLW: 5083-H111, 5754-O, 5182-H111, 6056-T4, 6061-T6, 6082-T6, AC-46000

➢ Welded structures, storage tanks, structural sheet…

• 5xxx Al-alloys within the project: 5083, 5754 and 5182

5083

5754

5182

5

5xxx Al-legeringen within the project

2

Project ALUWELD

• Innovative welding of high strength aluminium alloys with the Friction Stir Welding (FSW) en Hybrid Laser Welding (HLW) techniques

• 50% of fundings by IWT-Vlaanderen (IWT 30909) • Duration: 2004-2005 • Both welding processes have in common:

• Depending on the chemical composition:

➢1xxx: Al with different degrees of purity (> 99%) ➢2xxx: Al-Cu(Mg) ➢3xxx: Al-Mn ➢4xxx: Al-Si ➢5xxx: Al-Mg ➢6xxx: Al-MgSi ➢7xxx: Al-ZnMg(Cu) ➢8xxx: «specialty alloys »(e.g. Al-Sn)

➢ low loss in strength ➢ low deformation ➢ fully automatic

• Aims:

➢ Building up base knowledge about both FSW and HLW ➢ Demonstrating the capabilities of FSW and HLW on relevant aluminium alloys

5083-H111

5754-O

5182-H111

6

HLW experimental results: 5083 (1)

• Optimization process

➢ Laser-MIG distance (0 – 4 mm)

➢ Welding speed (0,4 – 2,4 m/min)

➢ Laser power

➢ Modelling ➢ Comparison with «traditional »welding processes

3

Aluminium alloys: subdivision

• Aluminium wrought alloys (rolled products/extrusions): «series »based on chemical composition

• Radiography + tensile testing:

269 MPa no porosity

283 MPa 277 MPa few porosity

Laser-MIG: 2 mm 1,5 m/min

Laser-MIG: 1 mm 1,5 m/min

267 MPa porosity

Laser-MIG: 2 mm 2 m/min