硫酸亚锡电解着色相关技术内容

铝合金在亚锡盐及镍盐溶液中电解着黑色工艺的研究

铝合金在亚锡盐及镍盐溶液中电解着黑色工艺的研究刘春玲;赵春英;张志仁;连长康【摘要】采用亚锡盐和镍盐溶液对铝合金阳极氧化膜电解着黑色的工艺进行了研究,讨论了影响阳极氧化膜的因素,确定满足电解着黑色要求的阳极氧化膜工艺为:165g/L H2SO4,14V,20℃,40min;然后在15g/L SnSO4,40g/L NiSO4溶液中,16℃,13min,15V的交流电压条件下电解着黑色,得到了表面均匀平整、光泽度较高、耐蚀性好的深黑色膜;通过电解液pH的调整使其具有良好的稳定性,而且重现性好.%Aluminum alloy anodizing and electrolytic blackening in stannous-nickel mixed-salt solution were studied. Factors which can affect the anodizing film were discussed. The satisfied parameters were confirmed as follows: H2SO4165g/L, 14V, 20℃ and 40min for anodizing; SnSO415g/L, NiS04 40g/L, AC 15V, 16℃ and 13min for blackening. The film has an even smooth surface ,high gloss and good corrosion resistance; the stability and reproducibility could be improved greatly by adjusting pH value.【期刊名称】《电镀与精饰》【年(卷),期】2011(033)006【总页数】3页(P33-35)【关键词】LY12铝合金;阳极氧化;电解着黑色;Sn-Ni混合盐【作者】刘春玲;赵春英;张志仁;连长康【作者单位】沈阳理工大学环境与化工学院,辽宁沈阳110159;沈阳理工大学环境与化工学院,辽宁沈阳110159;沈阳新北热电有限责任公司,辽宁沈阳110013;沈阳理工大学环境与化工学院,辽宁沈阳110159【正文语种】中文【中图分类】TG174.451铝合金阳极氧化技术已经发展成熟,在防止铝合金腐蚀方面可独挡一面。

铝型材硫酸亚锡着色的原理

铝型材硫酸亚锡着色的原理铝型材硫酸亚锡着色的原理如下:1. 原理概述:铝型材硫酸亚锡着色是通过在铝表面形成一层致密的氧化膜,并在膜中嵌入亚锡离子,使得铝表面呈现出不同的颜色。

这种着色方法被广泛应用于铝型材的装饰和防腐蚀领域。

2. 硫酸亚锡溶液的制备:硫酸亚锡是主要的着色剂,它通常是通过将锡片或锡粉与硫酸反应制备而成。

具体制备方法如下:锡片或锡粉首先被加入到过滤瓶中,然后向其中加入适量的浓硫酸,搅拌混合,最后过滤获得溶液。

3. 硫酸亚锡着色的过程:(1)化学清洗:铝型材表面常常存在氧化物、杂质和油脂等污染物,需通过化学清洗将其去除。

常用的清洗方法是使用碱性清洗剂或酸性清洗剂,去除杂质并改善表面的亲和性。

(2)酸洗处理:铝型材表面在化学清洗后仍可能有一层氧化膜,需通过酸洗处理将其去除。

酸洗通常采用酸性溶液,如硝酸等,以去除氧化物并形成粗糙的表面,增加铝表面与硫酸亚锡溶液之间的接触面积。

(3)硫酸亚锡着色:铝型材洗净并经过酸洗处理后,将其浸入硫酸亚锡溶液中进行着色。

在浸泡过程中,铝表面的氧化膜受到亚锡离子的嵌入,形成一层致密的着色膜,并产生不同的颜色效果。

(4)封孔处理:着色后的铝型材表面需要进行封孔处理,以增强膜层的耐腐蚀性和耐磨性。

常用的封孔方法是通过浸泡在热水中或使用特殊的封孔剂进行处理,以封闭着色膜的微孔,提高其抗腐蚀性。

4. 硫酸亚锡着色的影响因素:(1)硫酸亚锡溶液浓度:溶液中硫酸亚锡的浓度越高,着色层的颜色越深。

(2)着色时间:着色时间的长短会影响着色效果。

在适当的着色时间内,着色层的颜色会更加均匀。

(3)铝表面处理:铝表面的化学处理方法和质量会直接影响着色层的质量和均匀度。

(4)封孔处理:封孔剂的选择和处理方法也会影响着色层的抗腐蚀性和耐磨性。

总体而言,铝型材硫酸亚锡着色是通过将铝表面的氧化膜嵌入亚锡离子,形成一层致密的着色膜,来实现不同颜色的效果。

这种着色方法具有简单、经济、环保等优点,被广泛应用于建筑装饰和工业制品等领域。

硫酸亚锡电解着色相关技术内容

硫酸亚锡电解着色相关技术内容硫酸亚锡电解着色相关技术内容1、槽液成分:①、硫酸亚锡(SnSO4):10~15g/L②、硫酸(H2SO4),CP级:20~30 g/L③、着色稳定添加剂:15~20g/L,开槽时。

(往后添加与硫酸亚锡添加量一样,同量添加)2、槽液控制:①、PH:0.8~1.0②、温度:T=20~25℃③、电压(AC):V=14~16V④、时间:t=2~10min(随颜色而改变,黑色的话一般时间长些,10min左右)3、极板:316不锈钢板4、化验方法:锡盐电解着色槽液一、测定项目:硫酸亚锡质量浓度、游离硫酸浓度二、需要试剂及仪器:淀粉溶液(5g/l);盐酸(密度=1.19g/l);硫代硫酸钠标准溶液(C=0.1mol/l);重铬酸钾标准溶液《C(1/6K2Cr2O7)=0.2500mol/l)》;碘标准溶液《C(I2)=0.05mol/l》;氢氧化钠标准溶液《c(NaOH)=1mol/l》。

PHS-2型酸度计,电磁搅拌器。

三、分析步骤:1、硫酸亚锡质量浓度取10.0ml槽液于250ml锥形瓶中,加入20ml盐酸(密度=1.19g/ml)、50ml水,混匀,滴入数滴淀粉溶液,用经标定的约C (I2)=0.05mol/l的碘标准溶液滴至试液由无色变为蓝色即为终点,读取消耗的碘标准溶液的体积(V1),按下式计算硫酸亚锡质量浓度:C=21.477V1C(I2)g/l式中,C(I2)为碘标准的物质的量浓度。

2、游离硫酸质量浓度。

取50.0ml槽液于400ml锥形瓶中,加200ml水,摇匀。

插入玻璃电极(最好在磁力搅拌下),用1mol/l氢氧化钠滴定至试液PH为2.1为终点,读取消耗的氢氧化钠标准溶液的体积(V2).按下式计算游离硫酸的浓度。

C=0.98V2C(NaOH)C(NaOH):氢氧化钠的标准溶液的浓度。

铝合金电解着色技术的研究进展

铝合金电解着色技术的研究进展摘要:目前,铝合金电解着色技术越来越被重视,铝合金电解着色技术正在向多色化、多样化、均匀化不断发展,因此对铝合金电解着色工艺的研究对于铝合金电解着色技术的发展,获得满足应用需求的着色膜至关重要,需要引起我们的重视。

基于此本文分析了铝合金电解着色技术的研究进展。

关键词:铝合金;电解着色技术;研究进展1 电解着色的类型1.1 锡盐电解着色我国和欧美国家常用的是锡盐电解着色。

锡盐着色的主要着色盐是硫酸亚锡,利用亚锡离子电解还原在阳极氧化膜的微孔中沉积而着色。

但是亚锡离子在溶液中很不稳定,极易被氧化为锡离子,而失去着色能力。

因此,锡盐着色要注意槽液的控制和添加稳定剂。

生产中通常通过提高槽液酸度,减少槽液与空气的接触,控制槽液温度,加入抗氧化剂、络合剂来改善槽液的稳定性,保持优良的着色性能。

其中,槽液酸度通常是通过加入硫酸来控制。

另外,络合剂应该选择不仅络合亚锡离子,达到稳定槽液的目的,还应络合铝离子等杂质,减轻杂质离子对于电解着色的有害影响。

锡盐电解着色抗杂质性能好,电解着色溶液分布能力强,工业控制较简单。

但是,就浅色系着色而言,锡盐着色的色差和色调比较难控制。

1.2 镍盐电解着色镍盐电解着色在日本比较普遍,早在40多年前日本人浅田太平就申请了有关交流镍盐电解着色的专利。

镍盐电解着色常用的着色盐是硫酸镍,由其提供金属镍离子,在电解过程中沉积并显色。

镍盐电解着色速度快,槽液稳定性好,并且可以满足市场上对浅色系(如仿不锈钢色、浅香摈色)的需求,但是对于槽液的杂质比较敏感。

1.3 锡-镍混合盐电解着色因为锡盐电解着色和镍盐电解着色时,单独的离子沉积各有局限性,所以在实际生产中会根据不同需要搭配使用,采用锡-镍混合盐电解着色,解决单锡盐电解着色或单镍盐电解着色中存在的各种问题,获得高质量的符合要求的着色膜。

1.4 其他盐电解着色除了上面所提到的着色盐外,还有锰盐、铁盐、铜盐、银盐和硒盐电解着色,它们都有工业应用,且它们有各自的着色特点。

铝合金多色化电解着色溶液配方与极板材料的优化

铝合金多色化电解着色溶液配方与极板材料的优化

龚循飞;潘学著;陈东初;万斌;叶树林;廖柱洪

【期刊名称】《腐蚀与防护》

【年(卷),期】2015(0)10

【摘要】为了在单一电解质溶液中制备出彩色着色的铝合金阳极氧化膜,采用正交试验法研究了电解液成分对蓝灰色、深绿色电解着色的影响规律,优化了可以满足同时制备多种彩色电解着色氧化膜要求的典型电解质溶液,还研究了极板材料与极板分布对着色均匀性的影响.结果表明,选择组成为4~5 g/L硫酸亚锡、12 g/L硫酸镍、16~20 g/L硫酸的电解质溶液可以满足多色化着色的要求,采用锡板替代不锈钢可以避免极板产生白色粉末问题,双阴极板布局有利于提高电解着色均匀性.【总页数】5页(P968-971,977)

【作者】龚循飞;潘学著;陈东初;万斌;叶树林;廖柱洪

【作者单位】佛山科学技术学院理学院,佛山528000;江铃汽车股份有限公司工艺技术部,南昌330001;广亚铝业有限公司技术研发部,佛山528237;佛山科学技术学院理学院,佛山528000;上海民航职业技术学院,上海200232;佛山科学技术学院机电学院,佛山528000;广亚铝业有限公司技术研发部,佛山528237

【正文语种】中文

【中图分类】TG174.4

【相关文献】

1.铝及铝合金在亚铁盐溶液中电解着色 [J], 苏永庆;王颖臻

2.复合材料双极板配方优化研究 [J], 宋永江;罗云峰

3.铸造铝合金电解着色工艺研究rn铸造铝合金电解着色工艺研究 [J], 王艳芝;李秋荣;陈闽子

4.铝和铝合金氧化膜锡盐电解着色溶液的稳定性... [J], 袁国伟

5.铝和铝合金氧化膜锡盐电解着色溶液的稳定性及着色工艺的研究(下) [J], 袁国伟

因版权原因,仅展示原文概要,查看原文内容请购买。

铝合金阳极氧化膜电解着色工艺概况

铝合金阳极氧化膜电解着色工艺概况龚循飞;陈东初;潘学著;吴开锋;叶树林【摘要】介绍了几种传统的阳极氧化电解着色技术原理及典型工艺,在此基础上归纳了传统电解着色的技术特点并介绍了该领域的最新研究动向,并详细介绍了最新研究方向之一"多彩电解着色"的工艺原理和主要方法。

最后,预测电解着色技术在未来相当长的时间内仍然是铝合金着色的主要工艺技术,同时也指明了多彩着色技术在未来是一个重要的发展方向。

%Several technical principles and typical electrolytic coloring processes for traditional anodizing are described,and the technical characteristics of traditional electrolytic coloring are summarized.The latest research trends in this field are introduced.As is one of the latest electrolytic coloring research trends the technological principle and main methods of multi-coloring technique are described in detail.It is predicted that the electrolytic coloring techniques will still be the main coloring technology for aluminum alloys for a long time,and it is pointed out that the multi-coloring technology has a bright development prospects.【期刊名称】《腐蚀与防护》【年(卷),期】2012(033)005【总页数】5页(P362-365,403)【关键词】铝合金;阳极氧化;电解着色【作者】龚循飞;陈东初;潘学著;吴开锋;叶树林【作者单位】华南理工大学机械与汽车工程学院,广州510641/佛山科学技术学院机电学院,佛山528000;佛山科学技术学院理学院,佛山528000;广亚铝业有限公司技术研发部,佛山528237;广亚铝业有限公司技术研发部,佛山528237;佛山科学技术学院机电学院,佛山528000【正文语种】中文【中图分类】TG178铝是较活泼金属,在空气中能自发形成0.01~0.1μm的氧化膜,这层天然氧化膜为非晶态,薄而多孔[1],机械强度也低。

电解着色工艺

电解着色工艺发布日期:2012-11-13 浏览次数:66核心提示:电解着色就是将经过常规硫酸法(或其他方法)阳极氧化处理过的铝或铝合金工件放在含有金属盐的电解着色溶液中进行交流(或直流)电解,使氧化膜显色。

电解着色就是将经过常规硫酸法(或其他方法)阳极氧化处理过的铝或铝合金工件放在含有金属盐的电解着色溶液中进行交流(或直流)电解,使氧化膜显色。

一般来说使用交流电解只用交流变压器即可,不必用直流电源设备,操作简单,只要控制交流电压和时间即可得到色膜。

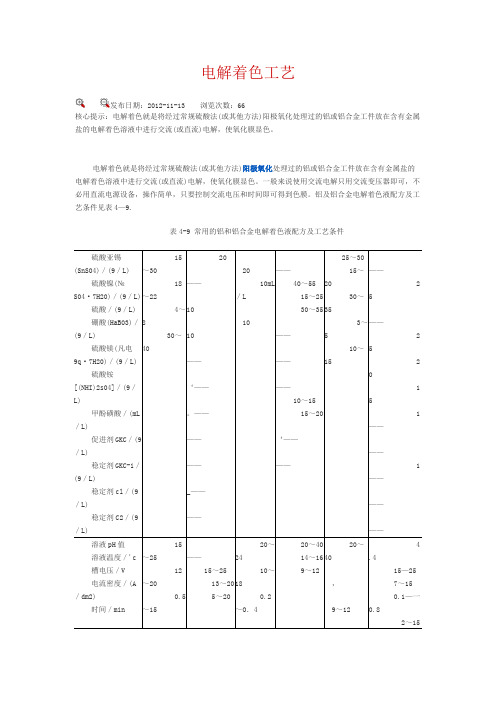

铝及铝合金电解着色液配方及工艺条件见表4—9.表4-9 常用的铝和铝合金电解着色液配方及工艺条件实际上很多种金属的无机盐溶液都可以做为电解着色液,溶液的配方及工艺也有很多种。

国内常用的主要是镍盐、锡盐和钴盐为主盐或者这三种盐组合而成的着色液。

其中亚锡盐的着色最容易掌握,也比较简单,所得色泽范围也较宽,只要控制着色时间,就可以得到由青铜色到黄色到古铜色、棕色,最后为黑色的各种颜色,而且色泽很均匀一致,但是槽液不稳定,亚锡离子(Sn2+)很容易氧化成锡离子(Snt+)形成白色沉淀,故必须加入稳定剂防止其氧化沉淀过快。

作者20世纪80年代在南海、顺德一带几家铝型材厂就是采取亚锡盐着色并添加稳定剂,后来也有改用镍盐为主的着色液。

镍盐着色液稳定性比较好,污染敏感性也较少,成本相对也较低,但是着色的范围较窄,尤其是深黑色很难得到颜色的均一性,有时也不好控制。

交流电解着色的处理过程中,铝及铝合金工件经阳极氧化后,要清洗干净氧化的酸液,然后马上放进着色槽着色。

在空气中停留的时间不能过长,如未能马上进入着色槽,应浸泡在洁净的清水中,避免被空气氧化。

进入着色槽后,不要马上通电,应先静置1"一2min,电压用调压器控制由零开始慢慢升高,并在lmin内调至规定的着色电压值。

亚锡盐或镍盐交流电解着色可以得到由青铜到黑色由浅至深的各种颜色。

色泽的控制通常是恒定电压,然后控制着色时间。

铝合金型材电解红色着色技术研究_王桂英

41 工艺研究铝合金型材电解红色着色技术研究王桂英(湖南冶金职业技术学院,湖南株洲412000) [摘 要] 针对铜盐电解红色着色技术所存在的缺陷,对铝合金型材电解红色着色技术进行了试验研究。

试验表明:通过调整铜盐着色配方、改进红色着色工艺及选择合理的后处理工艺,可以彻底解决着色不均和电解红色着色产品容易褪色等问题,从而大大提高了红色着色铝合金型材的使用寿命以及获得极佳的装饰性能,使得铜盐电解红色着色技术的大生产应用得以实现。

[关键词] 铝合金;着色;电泳涂覆;喷涂;透明漆[中图分类号]TG 177 [文献标识码]B [文章编号]1001-3660(2006)02-0041-02Study on the Technology of E lectrolyti c R ed Co l ori ng on A lu m i nu m A ll oy Profil eWANG Gui -yi n g(H unanM eta llur g ical Professiona lTechno l o gy Co llege ,Zhuzhou 412000,Ch i n a )[Abstrac t ] A i m ing at t h e tec hno l o gy deficiency of the copper sa lt e l e ctroly tic red co lori n g ,the techno l o -gy of electr o lytic red co l o ring on alu m inum a ll o y profile is st u died .The expe ri m ent indicates tha t t h e pr oble m o f co lori n g unifor m ity and pr oduct fading is solved easil y by ad j u sting t h e proportioning ra tio ,i m prov ing red co l o -ring techno logy and choosing reasonable post treat m en t techno l o gy .Consequently t h e se r v ice life o f a l u m inu m al -l o y profile is consum ed l y inc r eased and the good or na m enta l perfor m ance is acqu ired.Thereby t h e b i g production app lication o f techno l o gy of coppe r sa lt e l e ctroly tic co l o ring can be rea lized .[Key words ] A l u m inum a lloy ;Co l o ring ;E l e c trophoretic coating pr ocess ;Spray ing ;Transparent varnish[收稿日期]2005-10-26[作者简介]王桂英(1968-),女,湖南常德人,讲师,在读硕士,主要从事化学教学和材料方面的科研工作。

电解着色精简版

1 . 5 .2 电解着色方法1 . 5 . 2. 1 锡盐电解着色1 ) 着色工艺由于纯锡盐或镍- 锡混盐电解着色液具有良好的着色分散性, 形成的色膜色泽均匀、高雅华贵, 良好的耐晒性、抗腐蚀性和耐磨性以及着色液本身具有较强的抗污能力。

但纯锡盐或镍- 锡混合盐电解着色体系中的亚锡离子极不稳定。

即使是在pH = 1 的酸性溶液中, 也易被空气中的氧氧化为高价锡离子, 进而发生水解生成白色的锡酸沉淀。

轻则影响着色膜的质量, 重则使着色液完全失效。

所以控制的重点主要是保证亚锡离子的稳定, 另外是色调的控制。

锡盐电解着色常见方法见表5 - 1 - 40。

2 ) 镍- 锡混盐着色的工艺影响因素镍锡混合盐除着青铜色系之外, 也可着仿不锈钢色、香槟色和纯黑色。

( 1 ) 镍盐和亚锡盐的影响锡盐为主, 两者共存时由于竞争还原提高了着色速度和均匀性。

亚锡盐比单锡盐用量少且更稳定, 色调黄中透红更好看。

镍盐以20 ~25g /L 为宜, 太高色偏暗, 但是纯黑色时宜升至45 g /L。

一般亚锡盐6 ~8 g /L 为宜。

夏季取下限, 冬季用上限, 着纯黑色需升至10 ~12g /L。

( 2 ) 着色添加剂添加剂起着提高着色速度、均匀性和防止亚锡水解等三大作用。

我国自研的添加剂在稳定性、着色均匀性、消耗量和控制水平上可同国际上同类产品媲美。

着色槽不经常使用时亚锡照样会氧化水解, 故也需适当补加。

( 3 ) 硫酸: 起防止锡盐水解和提高电导的双重作用, 游离硫酸控制在15 ~20 g /L 为宜。

硫酸偏低光泽性好些, 但亚锡稳定性下降; 酸太高着色速度和光泽下降。

只有着纯黑色才升至25 g /L, 以防止表面产生氢氧化物。

( 4 ) 硼酸: 有些镍- 锡混合盐着色液添加硼酸, 它在孔内起缓冲作用, 有利于镍电沉积,提高均匀性和改善色感, 以20 ~25 g /L 为宜, 太高色偏暗。

( 5 ) 色调控制用户对色调要求不同, 需要在同槽中着出不同色调和色感。

铝型材锡盐电解着色“边缘色差”缺陷的机理与起因分析

铝型材锡盐电解着色“边缘色差”缺陷的机理与起因分析黄允芳;蔡锡昌【摘要】铝型材采用锡盐电解着色工艺在国内被广泛使用.针对许多铝型材企业关心的锡盐电解着色铝型材“边缘色差”缺陷,根据多年积累的生产实践经验,研究了“边缘色差”缺陷的形成机理,通过分析产生“边缘色差”缺陷的几种主要起因,提出了减少与减轻“边缘色差”缺陷的一些相应对策措施.%The tin salt electrolytic coloring process was widely used on aluminum profile in China.For the "edge chromatic aberration" defect of aluminum profile tin salt electrolytic coloring,which was concerned by many aluminum profile enterprises,the formation mechanism of " edge chromatic aberration" defect was studied based on years of experiences in production practice.By analyzing several major causes of the "edge chromatic aberration" defect,some corresponding countermeasures were proposed.【期刊名称】《电镀与精饰》【年(卷),期】2018(040)003【总页数】4页(P26-29)【关键词】铝型材;电解着色;阳极氧化;缺陷【作者】黄允芳;蔡锡昌【作者单位】江苏商贸职业学院,江苏南通226001;精细化学品集团有限公司,浙江台州318020【正文语种】中文【中图分类】TG177引言对铝型材采用锡盐(包括锡-镍混合盐)电解着色工艺的优点是:着色液的抗杂质干扰性能好、对生产线上水质和着色液所用药品的品质要求相对较低;着色液自身的分布能力强、生产的颜色均匀,很少出现花斑和花纹缺陷;所需着色电源简单、低价,投资相对较低[1]。

氧化、电泳车间工艺操作规程

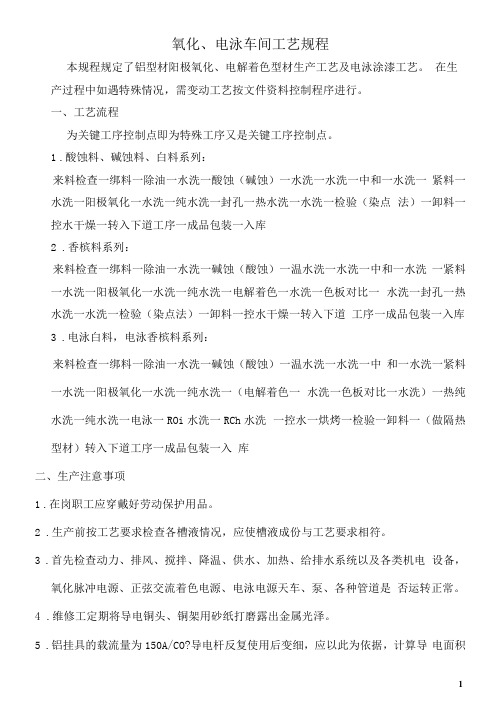

氧化、电泳车间工艺规程本规程规定了铝型材阳极氧化、电解着色型材生产工艺及电泳涂漆工艺。

在生产过程中如遇特殊情况,需变动工艺按文件资料控制程序进行。

一、工艺流程为关键工序控制点即为特殊工序又是关键工序控制点。

1.酸蚀料、碱蚀料、白料系列:来料检查一绑料一除油一水洗一酸蚀(碱蚀)一水洗一水洗一中和一水洗一紧料一水洗一阳极氧化一水洗一纯水洗一封孔一热水洗一水洗一检验(染点法)一卸料一控水干燥一转入下道工序一成品包装一入库2.香槟料系列:来料检查一绑料一除油一水洗一碱蚀(酸蚀)一温水洗一水洗一中和一水洗一紧料一水洗一阳极氧化一水洗一纯水洗一电解着色一水洗一色板对比一水洗一封孔一热水洗一水洗一检验(染点法)一卸料一控水干燥一转入下道工序一成品包装一入库3.电泳白料,电泳香槟料系列:来料检查一绑料一除油一水洗一碱蚀(酸蚀)一温水洗一水洗一中和一水洗一紧料一水洗一阳极氧化一水洗一纯水洗一(电解着色一水洗一色板对比一水洗)一热纯水洗一纯水洗一电泳一ROi水洗一RCh水洗一控水一烘烤一检验一卸料一(做隔热型材)转入下道工序一成品包装一入库二、生产注意事项1.在岗职工应穿戴好劳动保护用品。

2.生产前按工艺要求检查各槽液情况,应使槽液成份与工艺要求相符。

3.首先检查动力、排风、搅拌、降温、供水、加热、给排水系统以及各类机电设备,氧化脉冲电源、正弦交流着色电源、电泳电源天车、泵、各种管道是否运转正常。

4.维修工定期将导电铜头、铜架用砂纸打磨露出金属光泽。

5.铝挂具的载流量为150A/CO?导电杆反复使用后变细,应以此为依据,计算导电面积不足时,应更换导电杆。

6.检查氧化着色制品、电泳着色制品,批号、规格、型号、重量、根数应与生产工序转序单相符。

7.配制及调整酸碱槽液时必需将酸、碱慢慢倒入水中,严禁将水往浓酸、浓碱中加入,发防过热飞溅伤人。

8.氧化工要熟练掌握专用天车的操作技能。

9.天车工要按工艺流程顺序吊料,以防型材带酸液、碱液滴落在成品上,产生废品和污染槽液。

锡盐电解着色液稳定性研究

锡盐电解着色液稳定性研究

蔡小荣;杨钟宁;周绍民

【期刊名称】《表面技术》

【年(卷),期】1990()6

【摘要】根据胶体化学原理,讨论了硫酸亚锡电解着色液的稳定性。

通过研究溶液在静止状态下的沉淀情况和 Sn^(2+)的极谱分析,对锡盐电解着色液沉淀的产生和抑制进行探讨。

结果表明锡盐电解着色液沉淀的产生是 Sn^(2+)和 Sn^(4+)水解生成的疏水溶胶聚沉的结果。

溶液的前期沉淀是 Sn^(2+)水解的结果,而后期沉淀则由于 Sn^(2+)氧化产物 Sn^(4+)水解所致。

适当提高溶液的酸度和添加某些添加剂可在一定程度上抑制或延缓沉淀的产生。

【总页数】4页(P11-14)

【关键词】铝合金;锡盐;电解着色;稳定性

【作者】蔡小荣;杨钟宁;周绍民

【作者单位】厦门大学

【正文语种】中文

【中图分类】TG177

【相关文献】

1.铝型材电解着色液中镍盐和锡盐的快速测定 [J], 付志强;朱永光

2.锡盐电解着色液中Sn(Ⅱ)稳定性的研究 [J], 陈同云

3.铝和铝合金氧化膜锡盐电解着色溶液的稳定性... [J], 袁国伟

4.铝和铝合金氧化膜锡盐电解着色溶液的稳定性及着色工艺的研究(下) [J], 袁国伟

5.锡盐电解着色溶液稳定性的研究 [J], 江少侠;吴炳乾

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

硫酸亚锡电解着色相关技术内容

1、槽液成分:

①、硫酸亚锡(SnSO4):10~15g/L

②、硫酸(H2SO4),CP级:20~30 g/L

③、着色稳定添加剂:15~20g/L,开槽时。

(往后添加与硫酸亚锡添加量一样,同量添加)

2、槽液控制:

①、PH:0.8~1.0

②、温度:T=20~25℃

③、电压(AC):V=14~16V

④、时间:t=2~10min(随颜色而改变,黑色的话一般时间长些,10min左右)

3、极板:316不锈钢板

4、化验方法:锡盐电解着色槽液

一、测定项目:硫酸亚锡质量浓度、游离硫酸浓度

二、需要试剂及仪器:淀粉溶液(5g/l);盐酸(密度=1.19g/l);硫代硫酸钠标准溶液(C=0.1mol/l);重铬酸钾标准溶液《C(1/6K2Cr2O7)=0.2500mol/l)》;碘标准溶液《C(I2)=0.05mol/l》;氢氧化钠标准溶液《c(NaOH)=1mol/l》。

PHS-2型酸度计,电磁搅拌器。

三、分析步骤:

1、硫酸亚锡质量浓度

取10.0ml槽液于250ml锥形瓶中,加入20ml盐酸(密度=1.19g/ml)、50ml水,混匀,滴入数滴淀粉溶液,用经标定的约C(I2)=0.05mol/l的碘标准溶液滴至试液由无色变为蓝色即为终点,读取消耗的碘标准溶液的体积(V1),按下式计算硫酸亚锡质量浓度:C=21.477V1C(I2)g/l

式中,C(I2)为碘标准的物质的量浓度。

2、游离硫酸质量浓度。

取50.0ml槽液于400ml锥形瓶中,加200ml水,摇匀。

插入玻璃电极(最好在磁力搅拌下),用1mol/l氢氧化钠滴定至试液PH为2.1为终点,读取消耗的氢氧化钠标准溶液的体积(V2).按下式计算游离硫酸的浓度。

C=0.98V2C(NaOH)

C(NaOH):氢氧化钠的标准溶液的浓度。