Deform软件在实心轴开式冷挤压单位挤压力求解中的应用

DEFORM-3D在温挤压中的应用

Deform-3D在温挤压中的应用林喜佳(广东工业大学,材料与能源学院,广东省广州市,510006)摘要:Deform(Design Environment for Forming)是一套基于有限元分析的工艺仿真系统,用于分析金属成形及相关工业的各种成形工艺和热处理工艺。

本文通过利用Deform 3D有限元软件对泵盖的挤压进行数值模拟,通过网格划分、有限元方法(FEM)求解器和点追踪等功能的应用,对速度、应力和应变进行分析,从而得到金属成形过程的流动规律,温度场、力学场分布以及成形件可能存在的问题。

关键词:Deform;金属成形;温挤压Deform是一套基于有限元分析的工艺仿真系统,用于分析金属成形及相关工业的各种成形工艺和热处理工艺。

通过在计算机上模拟整个加工过程,可减少昂贵的现场试验成本,提高工模具设计效率,降低生产和材料成本,缩短新产品的研究开发周期。

随着新工艺、新技术、新设备和新产品的不断更新,挤压工艺面临着越来越大的挑战。

与此同时,各行业对成形件的质量和精度的要求也越来越高,生产的成本越来越低。

于是,计算机辅助工程分析作为计算机分析方法已成为共识,它是提高挤压水平的重要技术手段。

1 Deform概况及功能Deform不同于其他有限元程序,它是专为金属成形设计的。

它具有非常友好的图形用户界面,帮助用户很方便地进行准备数据和成形分析。

这样工程师便可把精力主要集中在工艺分析上,而不是去学习繁琐的计算机系统。

Deform专为大变形问题设计了一个全自动的、优化的网格再划分系统。

Deform是一个高度模块化、集成化的有限元模拟软件,它主要包括前处理器、模拟器、后处理器三大模块。

前处理器处理模具和坯料的材料信息及集合信息的输入、成形条件的输入,建立边界条件,还包括有限元网格自动生成器;模拟器是集弹性、弹塑性、刚塑性、热传导于一体的有限元求解器;后处理器是将模拟结果可视化,并输出模拟结果数Deform的功能主要包括成形分析和热处理两部分:⑴成形分析:①冷、温、热锻的成形和热传导耦合分析,提供材料流动、模具充填、成形载荷、模具应力、纤维流向、缺陷形成和韧性破裂等信息;②丰富的材料数据库,包括各种钢、铝合金、铜合金、钛合金等,用户还可以自行输入材料参数;③刚性、塑性和热粘塑性材料模型,特别适用于大变形成形分析;弹塑性材料适用于分析残余应力和回弹问题。

谈谈国内花键轴轴向挤压的发展方向

谈谈国内花键轴轴向挤压的发展方向聂兰启;王国林;钱进浩【摘要】主要介绍了花键挤压的优点和国内花键挤压成形技术现状,展示了国内已经在研发生产的矩形花键和各种渐开线齿形花键,如摩托车起动机构主轴和副轴,农用车、轿车、微型车半轴和汽车变速器传动轴等,花键的材料有20Cr,20CrMo,45钢,40Cr,42CrMo,Gr15钢和不锈钢.最后叙述了应该大力研究花键轴在轴向挤压时,挤压坯料的硬度、挤压温度、挤压模入模口半锥角、模口圆角、凹模模口轮廓形状等参数与挤压成形的关系.【期刊名称】《精密成形工程》【年(卷),期】2013(005)001【总页数】6页(P41-46)【关键词】花键;轴向挤压;发展【作者】聂兰启;王国林;钱进浩【作者单位】山东红旗机电有限公司,山东潍坊261031;山东交通职业学院机电工程学院,山东潍坊261100;苏州银涛精密锻造有限公司,江苏苏州215132【正文语种】中文【中图分类】TG376花键连接与一般的键连接相比为多键连接。

由于花键连接具有接触面积大,承载能力高,定心性好,导向性好,齿根较浅,应力集中较小,轴与毂的强度削弱较小等优点,在动力传动中得到了广泛的应用。

例如应用于汽车动力传动装置、轿车手动变速箱倒档装置、摩托车启动电机中的驱动装置等众多领域。

1 花键加工工艺我国大多数厂家依旧采用铣削加工工艺生产花键,如河北、山东、青海等地还有不少工厂生产花键铣床。

国内仅重庆、江苏等地有少数厂家应用了塑性成形工艺如冷挤压成形进行花键生产加工。

冷挤压工艺是在冷态下,将金属毛坯放入模具型腔中,在较大的压力和一定的速度作用下,迫使金属从凹模型腔中挤出,从而获得所需的形状、尺寸以及具有一定力学性能的挤压件。

冷挤压加工花键轴和传统的加工工艺比较有如下优点。

1)精度高。

用冷挤压法加工花键,所有齿形一次挤出。

齿形精度由凹模决定,产品质量稳定,花键饱满,轮廓清晰,工件出模回弹量较小,表面粗糙度Ra 可达 0.4 μm。

DEFORM_3D有限元软件在冷挤压工艺模拟中的应用_王斌

DEFORM -3D 有限元软件在冷挤压工艺模拟中的应用王斌1,2,何柏林1,江民华1,宋燕1(1.华东交通大学机电工程学院,江西南昌330013;2.华东交通大学理工学院,江西南昌330100)摘要:要提高冷挤压产品的质量、提高材料利用率、提高模具寿命、减少锤击次数、节约能源、缩短产品开发周期,必须提高冷挤压模具设计的科学性。

模拟技术可以用来优化设计方案,降低生产成本,保证设计的合理性。

通过实例分析介绍了DEFORM-3D 软件在载荷计算、应力应变分布、缺陷分析和预防、流线查看等方面的应用。

关键词:DEFORM-3D ;应力分布;优化设计;流线查看;冷挤压中图分类号:TG376文献标识码:A文章编号:1000-8365(2013)04-0474-03Application of DEFORM -3D Software in Simulation of Cold Extrusion ProcessWANG Bin 1,2,HE Bolin 1,JIANG Minhua 1,SONG Yan 1(1.School of Mechanical &Electrical Engineering,East China Jiaotong University,Nanchang 330013,China;2.Institute of Technology,East China Jiaotong University,Nanchang 330100,China)Abstract :To improve the quality of cold extrusion products,increase material utilization,improve die life,reduce hammering times and energy conservation,shorten the development cycle of product,the scientific of cold extrusion dies in design must be improved.Simulation technology can be used to optimize the design program of dies,reduce production costs,and ensure the rationality of the die design.The applications of DEFORM-3D software were introduced by examples in load calculation,stress and strain distribution,defect analysis and prevention,stream line view,etc.Key words :DEFORM-3D;stress distribution;optimal design;streamline view;cold extrusion在我国,高等院校在锻造成形的数值模拟与物理模拟应用较好,并通过产学研结合方式,应用并解决了大量工程实际问题。

基于Deform_3D的传动齿轮冷挤压成形工艺研究_王广卉

3.1 两种成形方案模拟结果 方案Ⅰ与方案Ⅱ经过冷挤压模拟后最终成形的

形状如图 2(a)、(b)所示。 方案Ⅰ中模拟共进行了 158 步,方案Ⅱ中的模拟共进行了 97 步。 在冷挤压成形 工艺中,零件的最终形状由模具内腔保证,如果零件 与 模 具 内 腔 贴 合 完 全 , 则 可 形 成 尺 寸 准 确 的 制 件 [8]。 经过 Deform 后处理中的 contact 功能显示, 可以看 出,方案Ⅱ成形零件贴靠模具,与方案Ⅰ比较,完全 可以满足零件尺寸要求,获得合格的产品,证明了方 案Ⅱ的可行性。

(a)方 案 Ⅰ

(b)方 案 Ⅱ

图 2 两种成形方案零件的最终挤压形状 Fig.2 The final extrusion shape of the part in two kinds of

forming schemes

在 Deform 后处理中查看模拟数值云图, 方案 Ⅰ和方案Ⅱ的应变场、 应力场和速度场, 分别如图 3、4 所示。 从等效应变图可以看出,在方案Ⅰ中零件 最大等效应变为 7.34,方案Ⅱ中为 5.17;在等效应力 图中, 零件获得的最大等效应力在方案Ⅰ中为 914

析。 模拟结果表明,一次复合挤压成形同样可以得到形状精确的传动齿轮,而且具有更好的金属流动性能,说明传动齿

轮一次冷挤压成形是可行的。

关键词:冷挤压工艺; Deform; 传动齿轮; 数值模拟

中 图 分 类 号 :TG376.3

文 献 标 识 码 :A

文 章 编 号 :1001-3814(2014)23-0154-03

F D

B

G

B

(a)等 效 应 变 分 布

A=0.000

G

E

基于Deform轴类零件台阶圆角开式冷挤压工艺有限元模拟

基于 轴类零件台阶圆角 D e f o r m 开式冷挤压工艺有限元模拟裴未迟,张玉强,孟宪举( 河北联合大学机械工程学院,唐山 063009)摘要:研究了电机轴台阶圆角开式冷挤压过程中金属的流动规律以及不同工艺组合下的变形程度值和轴向镦粗情况,并与实验结果进行对比验证,从而得到完全成形和基本成形时的变形程度和圆角半径的取值范围,给出了阶梯轴开式 冷挤压成形有关过渡圆角挤压的可行范围。

关键词:台阶圆角; 开式冷挤压; 有限元模拟; D eform-3D 软件 中图分类号:TG371 文献标志码:A 文章编号:1671—3133(2011)06—0073—04F i n i t e e l e m e n t s i mu l a t i o n f o r s h o u l d e r f ill e t of s h a ft p a r t s i no p e n -d i e co l d e x t r u s i o n p r oc ess based on d e f o r mP E I W e i -c h i ,Z HA NG Y u-q i a n g ,M E NG X i a n-j u( C o ll ege of M ec h a n i ca l E n g i n ee r i n g ,H ebe i C o n soc i a t i o n Un i v e r s i ty ,T a n gs h a n 063009,H ebe i ,Ch i n a)Ab s tr ac t : Study abo ut t he r u l e of m e t a l f l o w in t he s h o u l d e r f ill e t of shaft parts o p e n-d i e co l d e xt r u s i o n p r ocess ,d e f o r m a t i o n v a l u e and co nt i nu o u s up se tt i n g s i tu a t i o n under d i ff e r e nt co mb i n e d p r ocesses . Then mad e the co mp a r s i o n v e r i f i ca t i o n w i th the e xp e r i m e n- t a l r es u l t s . The d e f o r m a t i o n and the range of round-corner r a d i u s were o bt a i n e d under the s i tu a t i o n of p e r f ec t l y formed and b as i - ca ll y f o r m e d . F i n a ll y ,th e extent p r ac t i ca b l e of the f ill e t e xt r u s i o n p r ocess in mu l t i -d i a m e t e r shaft o p e n-d i e co l d e xt r u s i o n p r ocess wer e g i v e n .K e y w o r d s : f ill e t ; o p e n-d i e co l d e xt r u s i o n ; f i n i t e e l e m e nt s i mu l a t i o n ; D e f o r m-3D轴类零件是机器中经常遇到的典型零件之一,轴 类零件一般两端有台阶,台阶间为小圆角过渡,各台 阶的直径变化量不大,阶梯轴如图 1 所示。

综合运用HyperMesh和Deform的汽车顶杆有限元分析

综合运用HyperMesh和Deform的汽车顶杆有限元分析朱卉;龚红英;赵中华;李名尧【摘要】对汽车顶杆零件进行挤压成形工艺有限元分析时,网格处理先不采用Deform软件,而是用HyperMesh软件对其几何清理、网格划分、网格输出.然后,再将处理过的有限元模型(Finite Element Model,FEM)导入Deform软件进行等效应力的数值计算,并与用Deform软件进行网格处理的同一模型进行比较.分析结果表明,两者数值模拟结果非常接近,而且前者模拟时间大大缩短.由此可见,综合运用HyperMesh和Deform可以提高模拟工作的效率.【期刊名称】《上海工程技术大学学报》【年(卷),期】2010(024)001【总页数】4页(P56-59)【关键词】HyperMesh软件;Deform软件;汽车顶杆零件;有限元分析【作者】朱卉;龚红英;赵中华;李名尧【作者单位】上海工程技术大学,材料工程学院,上海,201620;上海工程技术大学,材料工程学院,上海,201620;上海工程技术大学,材料工程学院,上海,201620;上海工程技术大学,材料工程学院,上海,201620【正文语种】中文【中图分类】TG315在实际工程中,各类专用有限元软件在几何建模、网格划分、分析计算及结果处理方面各有专长.虽然大多数情况下,只需单一软件就能完成整个有限元分析过程,但过程往往比较复杂,效率不高,顾此失彼,达不到预期效果.所以,结合各软件的长处,灵活运用就显得尤为必要.汽车顶杆采用冷挤压成形,挤压工艺有限元分析比较主流软件之一是Deform.它是美国SF TC(Scientific Forming Technologies Corporation)公司开发的具有2D/3D模拟功能的专业金属成形CAE软件,拥有基于有限元分析方法的工艺仿真系统,广泛用于分析金属成形及其相关的各种成形工艺及热处理工艺[1].但其前处理模块几何建模和网格划分功能较差,且操作较为不便,尤其是对于比较复杂的结构更为困难.汽车顶杆零件的几何建模选择UG.UG软件是美国EDS公司的产品,是采用基于约束的特征建模和传统几何建模为一体的复合建模技术,建模高速高效,在曲面造型方面特别强[2].网格处理时,采用 HyperMesh软件应用于Deform的前处理,可以提高模拟质量和效率,节省整个分析流程的时间.HyperMesh是Altair HyperWorks的应用模块之一,广泛应用于汽车行业有限元分析领域.它是一个创新、开放的企业级CAE平台,集成设计与分析所需各种工具,具有卓越性能以及高度的开放性、灵活性和友好的用户界面.HyperMesh特点在于:有限元网格划分操作简单方便,网格划分速度快;有限元网格划分有限元单元质量非常好,便于修改网格,满足实际工程分析需要;与其他多种CAD和CAE软件有良好的接口[3-4].1 使用HyperMesh处理网格利用HyperMesh作为Deform的网格处理工具,其实现过程主要为几何清理、网格划分和网格输出.1.1 几何特征的清理FEM模型是只需要简化的几何模型,要求对模型部件的一些细节进行简化,如倒圆角、小孔等.但有时几何模型导入过程中也会出错,比如曲面间存有缝隙、重叠、边界错位等.在FEM 模型建立过程中,几何清理极其重要,原因在于:1)几何清理是划分网格的根本,几何清理的好坏直接影响到网格质量.2)几何清理降低分析人员的工作量,对于一些不影响整体功能的小特征给予适当抑制,在减少工作量的同时也提高了网格质量.3)几何清理有助于提高网格的美观程度.采用UG软件建立汽车顶杆零件3D几何模型后,以 .iges格式导入HyperMesh,对导入的模型进行几何特征的清理.汽车顶杆零件的几何造型相对简单,不需要太多的简化模型.若针对其他较为复杂的几何模型,则可用HyperMesh中“defeature”模块的“pinhole”功能项删除小孔,“surf fillets”功能项删除面倒圆,“edge fillet”功能项删除边倒圆等.这里主要是对导入的模型进行几何模型的检查与修复. 将汽车顶杆零件3D几何模型导入HyperMesh时,并没有以实体的形式显示,只是呈现出一些封闭的曲线,在结合了HyperMesh中的“auto clean”等检查后,发现无异常曲线存在,且曲线间连接正常.汽车顶杆的分析与手机外壳等薄板类零件不同,故抽取中面的分析方法用在此处不合适[5].1.2 网格划分HyperMesh模块具有强大的网格划分能力.页面菜单提供强大的2D,3D网格划分功能,HyperMesh的“automesh”模块是一个智能的网格生成工具.该模块会根据用户指定的单元大小自动地对分析区域生成的粗略网格进行有限元求解,从求解结果判断求解区域梯度高低,再在该处局部细化网格,如此反复进行,直至网格密度分布合理为止.鉴于汽车顶杆是回转体对称结构,对模型实体化之后取其中1/4进行分析,生成网格后,用“reflect”面板将其对称还原即可.遵循HyperMesh软件划分网格的一般原则,先画2D三角形网格,然后,通过3D页面菜单进入“tetramesh”,借助“volume tetra”子选项由平面三角形网格生成四面体网格[5].在此过程中的技术要点如下:1)在“interactive”模式下,曲面自动生成网格,发现曲面连接处网格与实体贴合不理想,可以及时补充节点,在增加了3个节点之后,网格变细,较好地贴合实体轮廓,如图1所示.图1 增加网格节点后网格更贴合几何体轮廓Fig.1 Mesh more fitting profile geometry by inereasing nodes2)划分完2D网格之后,要及时查看网格质量 ,可以结合“check element”和“qualityindex”等工具检查,调整单元质量.对于2D网格来说,“aspect ratio”,“skew”,“min size” ,“min angle tria”和“max angle tria”等指标特别重要,可以将“check element”面板中的“standard”改为“assign plot”,不同的网格色块会直观地反映网格质量,对个别质量较差的单元,反复使用“check elem”,“failed save”和“mask”等功能,或者用“edit element”调整单元.最后,根据质量指标(QI)值对全部单元标准指标进行评判,理论上来说QI值越小越好,如图2所示.HyperMesh软件无法直接对3D网格模型进行调节,所以,要严格控制2D网格单元的质量,以便生成优质3D网格单元.3D网格单元质量中,比较重要的指标是雅可比(Jacobian)值,一般要求该值大于0.6.图2 通过QI改善网格质量Fig.2 Improving mesh quality By QI3)经过反复测试,采用HyperMesh软件对单元网格进行整体连接检查时,会生成一些其他的层,如“face”等,在最后导出网格时,要求删除 2D网格层和其他不需要的图层,将所有信息合并到3D网格所在的唯一层,否则,网格无法导入Deform软件进行后续分析.1.3 网格输出HyperMesh软件导出FEM模型比较方便,导出时注意导出文件类型为“custome”,同时,加载“templates\feoutput\Deform\fea.key”临时文件即可,此时的有限元文件格式就是Deform软件中的求解器可以识别的文件格式.在Deform软件的“mesh”选项中,一次性将几何实体与网格一起导入Deform软件,结果如图3所示.图3 四面体网格Fig.3 Tetrahedral mesh2 使用Deform计算等效应力将HyperMesh划分好网格的顶杆有限元模型编号为1,由Deform自带的前处理器划分网格(网格数控制为相同)的汽车顶杆有限元模型编号为2.因为汽车顶杆是在室温下挤压成形的,故无需考虑温度制度.同时,零件上下两部分接口处受3向压力作用,受力情况复杂,取得该处的等效应力数值有利于改善模具设计以及调整设备功率.在Deform模拟时,两者设置同样的凹凸挤压模、顶杆材质、步长(一般为最小网格长度的1/3)和增量、定位关系和上模运动速率.在边界条件的设置中,选择cold forming(steel dies)库仑摩擦因数为0.12,与模具的接触容差设为0.0218,生成全部的接触点[6-7].等待运行结束后,在模拟文件Log中分别提取结果,如图4所示.图4 2个模型模拟结果文本文件Fig.4 Text files of 2 model simulation results 从文本文件可以读出1号模型的过程顺利,没有网格质量问题,模拟总耗时为363 s.而2号模型出现“program stopped because of bad element shaped”,进行了一段时间的remeshing,总共耗时557 s.后处理中,分别在2个汽车顶杆零件上下连接处选取不同位置的3点进行等效应力数值比较,发现1号模型的 3点受力分别为15.9,15.3和9.01 MPa,2号模型的3点受力分别为16.1,15.7和9.8 MPa.计算得出的等效应力值比较接近,如图5所示.两模型其他部分的受力情况大体相当,从顶部往底部应力减少,挤压后期,杆部基本不受应力作用.2个模型模拟结果说明,经过HyperMesh划分网格的模型可以成功地导入Deform,计算结果精确、计算速度快. 图5 模型3点等效应力追踪结果Fig.5 Equivalent stress tracking results ofthree points on each model3 结语改进单一采用Deform软件进行冷挤压过程模拟的传统方式,利用HyperMesh强大的网格划分能力和丰富便捷的软件接口,对前处理具有重要影响.将Deform功能较弱的网格划分转移到HyperMesh进行,通过控制2D网格质量生成高质量的3D 网格,再导入Deform中求解计算,避免了Deform只能在模拟过程发现低质网格,无法运算时再重新分网的现状,提高了网格质量,节省了模拟时间.总之,综合运用各类软件的长处,将有限元前处理和求解过程分别放在不同的专业有限元软件中进行处理的措施,极大地提高CAE的分析效率.参考文献:[1] 李传民,王向丽,闫华军,等.DEFORM5.03金属成形有限元分析实例指导教程[M].北京:机械工业出版社,2007.[2] 褚忠,石云波,郝国祥.UGNX5.0模具设计一册通[M].北京:电子工业出版社,2008.[3] 边弘晔,李鹤,闻邦椿.HyperMesh有限元处理关键技术研究[J].机床与液压,2008,36(4):160-164.[4] 叶寅,刘新田,黄虎.轿车后副车驾有限元分析[J].上海工程技术大学学报,2009,23(4):308-311.[5] 刘荣军,吴新跃,郑建华.有限元建模中的几何清理问题[J].机械设计与制造,2005,9(9):145-147.[6] 周勇,傅蔡安.基于DEFORM-3D的微型螺钉冷成形过程有限元分析[J].机械设计与制造,2008(3):109-111.[7] 谭险峰,周庆,刘霞.基于Deform-3d的等通转角挤压变形过程的计算机模拟[J].金属铸锻焊技术,2009,38(9):66-68.。

Deform-3D在挤压中的应用1

Deform-3D在挤压中的应用挤压就是对放在容器(挤压筒)内的金属锭坯从一端施加外力,强迫其从特定的模孔中流出,获得所需要的断面形状和尺寸的制品的一种塑性成型方法。

挤压过程分为开始(填充)挤压阶段、基本(平流)挤压阶段和终了(紊流)挤压三个阶段。

在填充挤压阶段:金属发生横向流动,出现单鼓或双鼓变形。

随着挤压杆的向前移动,挤压力呈直线上升。

随着填充过程中锭坯直径增大,在锭坯的表面层出现了阻碍其自由增大的周向附加拉应力。

随着填充过程进行,锭坯长度缩短,直径增大,中间部分首先与挤压筒壁接触,由于摩擦作用,从而在表面层出现了阻碍金属向前后两个空间流动的纵向附加拉应力。

在基本挤压阶段:金属不发生横向流动。

挤压力随挤压杆向前移动几乎呈直线下降。

在终了挤压阶段:金属的横向流动剧烈增加,并产生环流,挤压力增加,产生挤压缩尾。

这些因素使其变形机理非常复杂,很难用准确的数学关系式进行描述,从而导致生产过程中对产品质量控制的难度增大。

采用DEFORM软件对大变形生产工序进行模拟分析和控制,能有效地对挤压生产进行指导。

这里主要介绍DEFORM塑性成形模拟的基本过程和方法。

关键字:DEFORM 挤压塑性成形DEFORM软件模拟塑性成形的基本流程:(1)几何模型的建立。

DEFORM-3D不具有三维造型功能,所以物理模型要在其他三维软件中建立。

例如用CAD,Pro/e,UG等三维造型软件造型,然后,通过另存为STL格式,实现模型与数值模拟软件间的数据转换。

(2)网格的划分与重划分。

划分网格是将问题的几何模型转化成离散化的有限元网格。

分网时要根据问题本身的特点选择适当的单元类型。

根据问题的几何和受力状态的特点,尽可能的选用比较简单的的单元类型。

网格划分的方法有映射法或称为结构化的方法和自由的或非结构化的方法两种,根据不同问题类型应选用合适的方法划分网格。

网格划分太大则模拟精度降低;网格划分太小模拟准确性上升,但是模拟时间增加,效率降低。

Deform软件在实心轴开式冷挤压单位挤压力求解中的应用_李军

The Application of Deform Software in Solving the Unit Extrusion Pressure of Solid Axis’Open-die Cold Extrusion

LI Jun1, ZHANG Yu-qiang1, MENG Xian-ju1, KONG De-ming2 (1.Institute of Mechanical Engineering,Hebei Polytechnic University, Tangshan 063009, China; 2. No.2 Factory, Shijiazhuang Dongfeng

制造业信息化

仿真 / 建模 / CAD/ CAM/ CAE/ CAPP MANUFACTURING INFORMATIZATION

华中世纪星数控系统用户宏程序的编程技巧

苏亚辉 (宝鸡职业技术学院,陕西 宝鸡 721000)

摘 要:介绍了华中世纪星数控系统用户宏程序功能,结合实际加工环境阐述了宏程序编程的思路和技巧,通过宏程序

在华中数控系统中的宏变量用“#”和变量号表示:#i (i=1,2,3…)。变量种类有 3 种:(1)局部变量:华中数控

系统可以子程序嵌调用,调用的深度最多有 9 层,每一层 子程序都有自己独立的局部变量,变量个数为 50。如当 前局部变量为 #0~#49;第一层局部变量为 #200~#249;依 次类推。(2)全局变量:用户可以自由使用 #50~#199,它 对于由主程序调用的各子程序及各宏程序来说是可以公 用的,可以人工赋值,有断电为空与断电记忆两种。(3)系 统变量定义为有固定用途的变量,它的值决定系统的状 态。系统变量包括刀具偏置变量、接口的输入/输出信号 变量、位置信号变量等。

DEFORM-挤压成形工艺工业应用

DEFORM金属挤压成形工艺数值模拟技术应用安世亚太公司张丹晏建军1 前言金属挤压成形是用压力机和模具对放置在模具腔内的金属坯料施加强大的压力使金属坯料产生定向塑性变形,从挤压模的模孔中挤出而获得所需断面形状、尺寸且具有一定力学性能的零件或半成品的塑性加工方法。

挤压成形的种类很多,例如按照金属塑变流动方向可分为正挤压、反挤压、复合挤压及径向挤压。

按照金属坯料温度分冷挤压、温挤压和热挤压等。

2 挤压成形工艺优势及面临问题挤压成形与其它的金属成形加工方法相比具有明显的优势,可以用少量的工序完成复杂零件的成形加工,例如各种形状复杂的深孔、薄壁和异形截面零。

零件尺寸精度高,表面质量好,生产效率高,挤压零件不需要或仅需要少量的切削加工,大大节约材料。

不过由于挤压成形工艺特点,在生产过程中也有许多需要克服的难点。

对模具的要求较高,要求模具要有较高的强度。

对于冷挤压,坯料一般需要经过软化处理及表面润滑处理,挤压成形后,工件还需消除内应力才能使用;对于被挤压的金属材料要求有较高的塑性及低的屈服极限和冷硬性,目前常用于冷挤压的材料有:有色金属,低碳钢,低合金钢,不锈钢,钛和钛合金等。

除此之外在挤压成形过程中工件经常会出现各种缺陷从而导致零件无法达到实际要求,常见的缺陷有:表面折叠、表面折缝、缩孔和裂纹等。

目前国内企业在面临这些问题时大多采用试错法,也就是完全凭工程师经验进行大量的实际试验,这种方法的弊端在于对工程师经验依赖性大,经验又难以快速进行有效地积累和传承,通过多次的实际试验使得产品的生产周期长,成本增加,质量不高。

因此相关企业需要一种有效地工具来面临挑战,专业金属成形工艺数值模拟工具DEFORM便可以为这些难题提供相应的解决方案。

3 金属成形工艺数值模拟工具DEFORMDEFORM源自塑性有限元程序ALPID(Analysis of Large Plastic Incremental Deformation)。

DEFORM在等温挤压研究中的应用_罗永新

第6卷第3期2006年9月湖南工业职业技术学院学报J O URNAL O F HUNAN INDUSTRY P O LYTEC H NICV o l .6N o .3Sep .2006DEFORM 在等温挤压研究中的应用罗永新1,李落星2(1.湖南工业职业技术学院,湖南长沙 410208;2.湖南大学,湖南长沙 410083)[摘 要] 从等温挤压的实践出发,概要地介绍了D ef or m 在等到温挤压研究中应用。

DEFORM 有限元模拟软件是实现速度闭环控制等温挤压的一种有利工具,它为建立正确的温度—速度规程,实现制品出模口温度恒定,减少挤压实验的时间,都是一个很好的工具。

通过对AZ 31镁合金的实验,证实该方法是可行的,有效的。

[关键词] 速度闭环控制;梯温加热;等温挤压;DEFORM ;模拟仿真[中图分类号] TN 25 [文章标识码] A [文章编号] 1671-5004(2006)03-0013-03Study on Isother m al E xtrusi on U si n g the D efor mLUO Yong -x in ,LI Luo -xing(1.Hunan Indu stry Po l ytechn i c ,Changsha 410208,H unan ;2.H unan Un i versity ,C hangs ha 410083,H unan )[Ab stract ] The arti cle from practice ,it i n trodu ced t h e st udy on i sot her m al extru si on us i ng the def or m .DEFOR M ofFEM is a good t ool on Ve -l ocit y -Loop Control on Res earch of isot her m alE xtrusion .And it est ab l ishes a ru l e of t e m perat u re -velocit y ,undertakes t h e s t eady t emperat u re of t he ou tside of t he m odu l e of the product ,saves the ti m e of t he extrusion 's experi m en tati on .The expert had finis h ed AZ31m agnesi um a ll oy experi -m entation of is ot h er m al extrusion ,it has proved t hat t h e w ay is va l id it y and u tility .[K ey words ] vel ocit y -l oop con trol ;grad i en t t e m perat u re heat ;Isot her m al extru si on ;DEFOR M ;si m u l at e [收稿日期] 2006-03-25 [作者简介] 罗永新(1967-),男,湖南新化人,湖南工业职业技术学院副教授,在读硕士;李落星(1968-),男,湖南岳阳人,湖南大学教授,博士,博士生导师。

DEFORM有限元分析系统软件及其应用

谢谢观看

DEFORM有限元分析系统软件及其应用

01 引言

03 功能特点

目录

02 基本原理 04 应用实例

05 结论

07 参考内容

目随着科学技术的发展,有限元分析方法已成为工程实践中不可或缺的工具之一。 DEFORM(Finite Element Analysis System)作为一种广泛使用的有限元分 析软件,为各类工程问题提供了高效、精确的解决方案。本次演示将详细介绍 DEFORM有限元分析系统软件的基本原理、功能特点及其在工程实践中的应用, 并展望其未来发展。

8、参与社区和论坛

ANSYS有一个活跃的社区和论坛,用户可以在其中交流经验、解决问题和学习 新技能。通过参与论坛和社区活动,用户可以与其他ANSYS用户互动,分享经 验,并从他们的成功和失败中学习。

9、持续学习和更新

ANSYS是一个不断发展的软件,新的版本和功能不断推出。为了保持竞争力并 充分利用ANSYS的功能,用户应持续学习并更新他们的技能。可以通过参加 ANSYS的培训课程、阅读最新的文献和技术文章、参加专业研讨会等方式进行 学习。

总结:

ANSYS是一款功能强大的有限元分析软件,广泛应用于各种工程领域。为了更 有效地使用ANSYS,本次演示介绍了包括基础知识、模块选择、模型优化、材 料行为模拟、高效求解、可视化分析、脚本语言掌握、社区参与以及持续学习 在内的应用技巧。希望这些技巧能够帮助用户更好地利用ANSYS进行工程模拟 和分析。

4、精确模拟材料行为

在ANSYS中,用户可以模拟各种材料行为,包括弹性、塑性和热响应等。为了 得到准确的结果,需要定义材料的属性,如弹性模量、泊松比、屈服强度等。 此外,还可以考虑材料在不同条件下的行为,如温度、压力和应变率等。

基于DEFORM的薄壁深筒零件成形工艺及挤压模具设计

0引言冷挤压工艺是一种少无切削加工、效率高消耗低的金属精密成形工艺,应用冷挤压工艺制造金属成形零件,可一次成型,速度快,生产效率高,可以挤压形状比较复杂的零件,具有切削加工无可比拟的优越性。

本文基于DEFORM-3D仿真软件进行有限元分析,对选定的复杂零件所设计的模具进行挤压模拟,并根据模拟结果优化挤压参数。

1零件工艺性分析本文所指定的零件如图1所示。

①结构工艺性:该工件为轴对称零件,没有直角过度,没有深孔、环形槽,尺寸变化小于成形极限,但高径比较大,零件壁厚较薄,综合所有条件来看,适合挤压。

②精度:该工件尺寸精度均不超过IT9,因此可通过挤压成型来保证质量。

③原材料:该工件材料为FL21(3003),具有良好的塑性,屈服极限30MPa,适合挤压。

2模具结构设计冷挤压是在室温的条件下对金属材料施加压力,从而使之产生塑性变形,因此所产生的相对挤压力相当大,在反复作用的载荷下剧烈磨损,模具的工作环境十分恶劣。

且本文所指定的模具在内部有上下两个直径不同的孔,需要上下两个凸模对其进行挤压;外形结构上有一部分凸起,通常的推出结构无法正常推出,由此根据零件对模具结构进行改进:将凹模设计为开合式,并在其下方设置斜推机构,保证在挤压完成后凹模可以移开足够的空隙使工件被推出;又由于零件需双向挤压,下凸模限制了推出机构的结构,所以将推出机构设置为可套在下凸模上的圆环,使其在不影响下凸模工作的情况下能起到推出作用。

模具大体结构如图2;模具开模时,其关键部分(凹模、推出装置、挡板等)示意图如图3所示。

开模时,①号气缸带动传力杆推动斜推装置,使凹模分开一定距离,方便工件被推出;②号气缸带动牵引板向下移动,牵引板上斜导柱带动斜滑挡块向下移,在斜滑挡块下方斜面接触到推出环的斜面之后,斜滑挡块分开一段距离,使推出环可以通过;③号气缸推动推出环所连接的推板,带动推出环向上移动,将卡在下凸模上的工件推下。

———————————————————————课题项目:哈尔滨理工大学大学生创新创业训练计划项目,项目编号201910214297。

基于Deform一3D的汽车零件冷挤压成形方案研究

万方数据

18

锻 压技 术

第35卷

格蕈划分时进行相应的体积补偿,设为5%。 (3)在成形方案I中,零件在进行反挤压成形

前,由于经过之前的正挤压,因此在挤压方向(Z 轴)上发生了一定的偏移。为使模拟能够正常进行, 导入反挤压模具后,应修正零件与模具的位置关系 和接触关系。同时考虑到正挤压后,模型网格上的 各节点均存在速度,为了更接近实际牛产情况,须 将网格各节点的速度清零。另外,需莺新计算体积 补偿量,体积补偿方式不变睁∞]。

方案I:零件采用先进行正挤压,再进行反挤 压两步成形。采用直径为024 mm圆形坯料先进行 正挤压,将零件杆形部分挤出;再进行反挤压,将 零件杯形部分挤出,同时对杆形部分进行整形。

方案Ⅱ:零件进行复合挤压,一次成形。同样 采用直径为024 mm圆形坯料,但只对坯料进行一 次复合挤压,同时将零件杯形部分和杆形部分挤压 成形。

(1)由于采用Solidworks软件建立的几何模型 一个坐标轴上导入时也难免 有偏差。该问题在Deform中修改繁琐,故可先在 Solidworks软件内对坯料几何模型与模具几何模型 进行装配,确定位置关系,再由装配体同时生成多 个STI。文件供Deform软件进行读取[6。8]。

根据挤压成形工艺可知,方案I较为容易获得 符合尺寸要求的零件,但因为是正反两步挤压,生 产效率受到一定的影响。方案Ⅱ与方案工相比,由 于只进行了一次挤压,故町节约时间,提高生产效 率。但零件进行复合挤压时,由于金属分别向两个 方向流动,且流动速度和流动的阻力都不相同,金 属必定更多地流向流动阻力较小的一侧,结果导致

deform挤压成型实例分析

2. UNV: SDRC公司(现合并到EDS公司)软件IDEAS的三维实体造型及有 限元网格文件格式,DEFORM 接受其划分的网格。

3. PDA: MSC 公司的软件Patran 的三维实体造型及有限元网格文件格式。

? 模拟器:

? 真正的有限元分析过程是在模拟处理器中完成的,Deform运行时,首 先通过有限元离散化将平衡方程、本构关系和边界条件转化为非线性 方程组,然后通过直接迭代法和Newton-Raphson法进行求解,求解 的结果以二进制的形式进行保存,用户可在后处理器中获取所需要的 结果。

? 后处理器:

? 后处理器用于显示计算结果,结果可以是图形形式,也可以是数字、 文字混编形式,获取的结果可为每一步的有限元网格;等效应力、等 效应变;速度场、温度场及压力行程曲线等。

金属塑性成形的前处理

? 前处理是有限元分析的主要步骤,它所占用的操作时间占到用户操作 时间的80%,有很多定义都是在前处理阶段进行的。前 比较常用,它包括两个大的选项即系统网格 (SystemSetup )和用户设置(User Setup)

划分网格技术简介

? System Setup 设置有四个标签,即

? 1) General: 设置绝对尺寸(Absolute )或相对尺寸(Relative ),前者 设置网格的绝对大小( Max/Min Element Size),而后者设置的是单 元的数量(Number ofElements )。此外,还可以设置最大和最小单 元的尺寸比值限制(Size Ratio)

材料模型

? 在DEFORM-3D软件中,用户可以根据分析的需要,输入材料的弹性、 塑性、热物理性能数据,如果需要分析热处理工艺,还可以输入材料 的每一种相的相关数据以及硬化、扩散等数据。

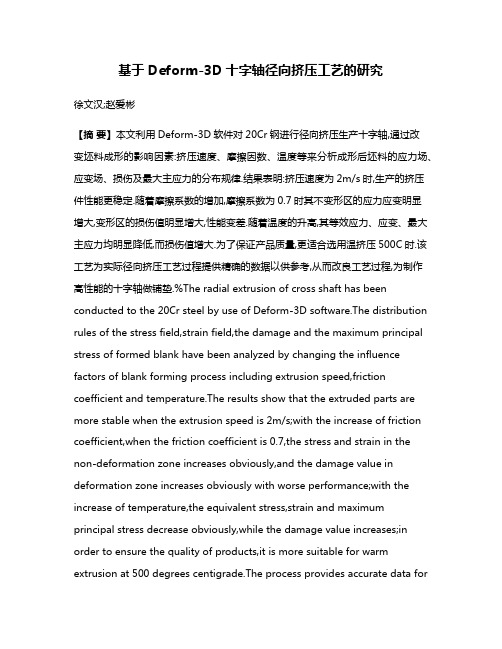

基于Deform-3D十字轴径向挤压工艺的研究

基于Deform-3D十字轴径向挤压工艺的研究徐文汉;赵爱彬【摘要】本文利用Deform-3D软件对20Cr钢进行径向挤压生产十字轴,通过改变坯料成形的影响因素:挤压速度、摩擦因数、温度等来分析成形后坯料的应力场、应变场、损伤及最大主应力的分布规律.结果表明:挤压速度为2m/s时,生产的挤压件性能更稳定.随着摩擦系数的增加,摩擦系数为0.7时其不变形区的应力应变明显增大,变形区的损伤值明显增大,性能变差.随着温度的升高,其等效应力、应变、最大主应力均明显降低,而损伤值增大.为了保证产品质量,更适合选用温挤压500C时.该工艺为实际径向挤压工艺过程提供精确的数据以供参考,从而改良工艺过程,为制作高性能的十字轴做铺垫.%The radial extrusion of cross shaft has been conducted to the 20Cr steel by use of Deform-3D software.The distribution rules of the stress field,strain field,the damage and the maximum principal stress of formed blank have been analyzed by changing the influence factors of blank forming process including extrusion speed,friction coefficient and temperature.The results show that the extruded parts are more stable when the extrusion speed is 2m/s;with the increase of friction coefficient,when the friction coefficient is 0.7,the stress and strain in the non-deformation zone increases obviously,and the damage value in deformation zone increases obviously with worse performance;with the increase of temperature,the equivalent stress,strain and maximum principal stress decrease obviously,while the damage value increases;in order to ensure the quality of products,it is more suitable for warm extrusion at 500 degrees centigrade.The process provides accurate data forthe actual radial extrusion process for reference.Thus in this way,the process has been improved,which paves the way for the production of high-performance cross shaft.【期刊名称】《锻压装备与制造技术》【年(卷),期】2018(053)001【总页数】6页(P83-87,95)【关键词】Deform-3D;径向挤压;挤压速度;摩擦系数;温度【作者】徐文汉;赵爱彬【作者单位】辽宁石油化工大学机械工程学院,辽宁抚顺113001;辽宁石油化工大学机械工程学院,辽宁抚顺113001【正文语种】中文【中图分类】TG376十字轴是汽车传动系统中的重要零件,传统的制作方法是胎模锻或模锻,但此种方法材料利用率仅为 51.6%,材料成本占产品总成本的 49.3%[1-2]。

基于Deform-3D壳体冷挤压过程分析

基于Deform-3D壳体冷挤压过程分析作者:马秀花来源:《科技视界》2019年第03期【摘要】以壳体为研究对象,通过分析计算壳体的成形工艺,设计出壳体冷挤压成形的模具。

应用Deform-3D塑性成形软件进行冷挤压工艺模拟,验证了设计工艺和模具的正确性,并分析了工件在挤压过程中的挤压力变化和金属流动规律,为壳体零件挤压成形奠定基础。

【关键词】壳体;冷挤压;DEFORM-3D中图分类号: TG376.3 文献标识码: A 文章编号: 2095-2457(2019)03-0049-002DOI:10.19694/ki.issn2095-2457.2019.03.018Cold extrusion process analysis of the shell based on Deform-3DMA Xiu-hua(Yangtze University College of Technology & Engineering, Jingzhou Hubei 434020,China)【Abstract】Taking the shell as the research object, the die for cold extrusion forming of the shell was designed by analyzing and calculating the forming process of the shell. Deform-3D plastic forming software was used to simulate the cold extrusion process. The correctness of the design process and die was verified. The extrusion force change and metal flow rule during the extrusion process were analyzed, which laid the foundation for shell parts extrusion forming.【Key words】Shell; Cold extrusion; DEFORM-3D0 前言金属挤压成型是一种少无切削技术,利用模具的压力使模腔内的金属毛坯产生塑性流动(变形),获得所需形状的挤压件[1]。

基于Deform-3D的汽车零件冷挤压成形方案研究

基于Deform-3D的汽车零件冷挤压成形方案研究摘要:DEFORM是一套基于有限元的工艺仿真系统,用于分析金属成形及其相关工业的各种成形工艺和热处理工艺。

通过在计算机上模拟整个加工过程,帮助工程师和设计人员:设计工具和产品工艺流程,减少昂贵的现场试验成本。

本文以汽车花键轴零件冷挤压工艺为例,通过改变工艺参数,分析了凸模运动速度、摩擦系数和凹模锥角对挤压工艺的影响。

以成形载荷为评价指标,通过正交试验获得了冷挤压成形最佳工艺参数组合,并得到质量合格的制件,为花键类汽车件冷挤压成形工艺的制定提供了参考。

关键词:挤压成形;汽车零件;花键轴;1花键轴零件特性花轴键的几何模型及零件2D尺寸如图1所示,零件材料为Ck45,相当于45号钢,是一种优质碳素结构钢,强度较高,塑性和韧性尚好,其力学性能如表1所示。

由图1可知,该零件只有一端带花键,属于典型的带实心杆部的杯-杆形结构,考虑其外形特点适于采用缩颈工艺加工,其渐开线花键齿形基本参数:齿数Z=27、压力角α=45°,圆棒坯料直径dp=2.032mm,跨棒距M=31.991mm~31.926mm。

由于减径挤压只加工花键轴的齿形部分,对零件上的杯体及台阶需要进行后续机械加工。

2成形方案制定2.1成形方案设计根据零件外形特点及冷挤压成形工艺特性,考虑3种成形方案。

方案一:采用直径与预成形工件头部外径相等,长度根据体积相等的原则来确定的短而粗的圆柱体坯料,通过正挤和反挤获得预成形件,经过挤齿与机加工获得最终件,如图2所示。

方案二:采用直径与预成形工件杆部直径相等,长度根据体积相等的原则来确定的长而细的圆柱体坯料,通过镦挤和反挤实现杯形头部的成形,经过挤齿与机加工获得最终件,如图3所示。

方案三:综合方案Ⅰ和方案Ⅱ,结合实际生产的经济利益,采用通用尺寸棒料,正挤得到杆部形状,镦挤得到头部外形尺寸,反挤获得预成形件,挤齿与机加工获得最终件,如图4所示。

3数值模拟试验及结果分析有限元模型的建立综合上述工艺分析,确定本次成形工艺采用方案Ⅲ,根据工艺方案进行数值模拟,建立三维模型时只保留凸模和凹模的主体部分,其余部分省略。

基于DEFORM3D的离合块冷挤压工艺优化

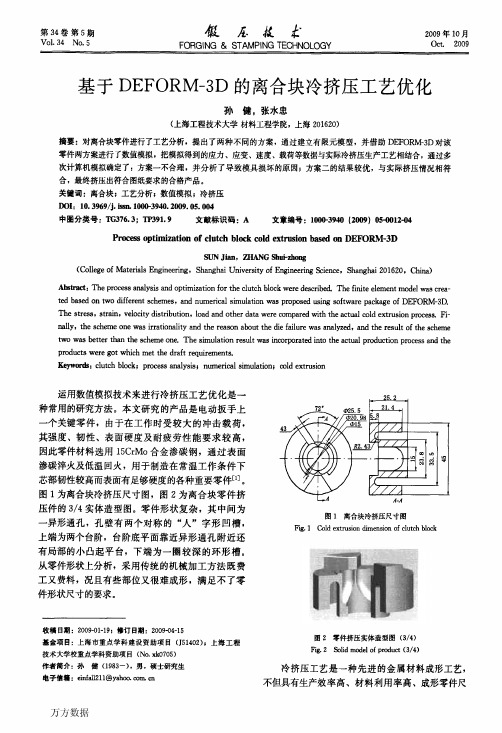

第34卷第5期饭层技#2009年10月Vo l‘34N o.5F Q RG l N G&S可A M P I N G TECHNO l OGⅣOct.2009基于DEFORM一3D的离合块冷挤压工艺优化孙健。

张水忠(I-海工程技术大学材料工程学院,上海201620)摘要:对离合块零件进行了工艺分析,提出了两种不同的方案,通过建立有限元模型,并借助D E F DR M-3D对该零件两方案进行了数值模拟,把模拟得到的应力、应变、速度、载荷等数据与实际冷挤压生产工艺相结合,通过多次计算机模拟确定了:方案一不合理,并分析了导致模具损坏的原因;方案二的结果较优,与实际挤压情况相符合,最终挤压出符合图纸要求的合格产品。

关键词:离合块;工艺分析;数值模拟;冷挤压DOI:10.3969/j.issn.1000-3940.2009.05.004中图分类号:T G376.3;TP391.9文献标识码:A文章编号:1000-394012009)05-0012-04Process optimization of c lu t c h bl ock cold extrusion bas ed o n DEFoRM一3DS U N Jian。

刃阻螂Shubzhong(Co ll eg e of Materials E n gi n e er i n g,S h an g h a i U ni ve rs it y of Engineering S ci e nc e,S ha n gh a i 201620,C h i n a) Abstra ct:T he pr oc es s analysis a n d optimi za tio n for t he clutc h b lo ck w e r e descr ib e d.T he fimt e e l e me n t model W S Sted based o n tw o different schemes,and nu me ri ca l si mul at ion w a s pmposed using so ft wa re pa c k ag e of D.EFoRM一3 D.T h e stress,strain,ve locity di strib ution,lo ad a n d o the r d at a w e r e compared with the actual c ol d e xt ru si o n process.Fi—mUy,the scheme o n e w a s irrationality a n d the r e a s o n about th e die fa i lu r e w a s analyzed,and the result of th e schemet w o w a s better than the scheme o n e.T h e simula ti on result w a s incorporated into t he actual pro du ct i on proce ss and th e pr o du ct s were got which me t the draft requi rement s.Ke y w or d s:c lu t c h block;pmcess analysis;numerical si mu lat ion;col d ext ru si o n运用数值模拟技术来进行冷挤压工艺优化是一种常用的研究方法。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

在宏程序中的各运算符、函数将实现丰富的宏功能, 在华中数控系统中的运算符有:

(1)算术运算符:+、-、*、/ (2)条件运算符:EQ(=)、NE(≠)、GT(>)、GE(≥)、LT (<)、LE(≤)。 (3)逻辑运算符:AND(与)、OR(或)、NOT(非)。 (4)函数:SIN(正弦)、COS(余弦)、TAN(正切)、ATAN (反正切-90°~90°)、ABS (绝对值)、INT (取整)、ATAN2 (反正切-180°~180°)、SIGN (取符号)、SQRT (平方根)、

收稿日期:2009-11-28

机械工程师 2010 年第 2 期 99

挤压示意图如图 1

所示 : [3]

图 1 实心轴开式冷挤压示意图 1.凸模 2.挤压件 3.凹模

文中建模采用 的是与实验模具一 致的模型,利用

SolidWorks 软件建立的工件形状为直径 20.745mm,长度

50mm 的圆柱体,凹模倾角为 8°,然后生成 Deform 软件

可读的 STL 格式的文件,导入 Deform 软件中进行分析。

华中世纪星(HNC)数控系统是基于 PC 的 CNC 数控 装置,是武汉华中数控股份有限公司在华中 I 型(HNC1)高性能数控装置的基础上,满足市场要求开发的高性 能经济型数控装置。该系统适用于各种车、铣床加工中心 等机床的控制,具有开放性好、结构紧凑、集成度高、可靠 性好、性能价格比高、操作维护方便等特点。目前已广泛 用于车、铣、加工中心、车铣复合、磨、锻、齿轮、仿形、激光 加工、纺织机械、玻璃机械、医疗机械等设备。而且为用户 配备了强有力的用户宏程序功能,可以编制各种复杂的 零件加工程序,取得了显著的社会和经济效益。 1 华中数控系统用户宏程序概述 1.1 变量及常量

单位选择国际单位制(SI),温度选择室温 20℃,由于本文

工件材料为 20 钢,故选择材料库中与之对应的型号

AISI-1020,网格采取默认的即可满足要求,最后生成结

点数为 1506、网格数量为 1620。上模和下模均采用型号

为 AISI-H-13 的模具材料。油或石油润滑对钢的摩擦系

数 为 0.08 ~0.10,故

Thermal Power Co., Shijiazhuang 050061, China)

Abstract: The method of using Deform software to get the unit extrusion pressure of solid axis' open-die cold extrusion is discussed and compared with the experimental results. The results show that the data obtained by using Deform software are closed to the true value, and can be used in manufacture. Key words: open-die cold extrusion; deform; unit extrusion pressure

图 3 所示。

单位挤压力/MPa

300 模拟数据

250

200

1503 5 7 9 11 13 15 步长/mm

图 3 实验数据与模拟数据对比图

3结论 通过有限元分析的结果与实验结果的比较可以看出,

利用 Deform 软件可以比较准确地模拟出开式冷挤压中实

98 机械工程师 2010 年第 2 期

制造业信息化

仿真 / 建模 / CAD/ CAM/ CAE/ CAPP MANUFACTURING INFORMATIZATION

华中世纪星数控系统用户宏程序的编程技巧

苏亚辉 (宝鸡职业技术学院,陕西 宝鸡 721000)

摘 要:介绍了华中世纪星数控系统用户宏程序功能,结合实际加工环境阐述了宏程序编程的思路和技巧,通过宏程序

用户宏程序功能是数控加工技术的重要发展,将变 量、表达式和参数方程引入加工程序,并允许在加工程序 中使用逻辑判断语句、循环语句等,将有规律的形状或尺 寸用最短的程序段表示出来,具有极好的易读性和易修 改性,编写出的程序非常简洁,逻辑严密,通用性强,对于 中等难度的零件,使用宏程序进行编程加工要比自动编 程加工快得多。

制造业信息化

MANUFACTURING INFORMATIZATION 仿真 / 建模 / CAD/ CAM/ CAE/ CAPP

Deform 软件在实心轴开式冷挤压单位挤压力求解中的应用

李军 1, 张玉强 1, 孟宪举 1, 孔德明 2 (1.河北理工大学 机械工程学院,河北 唐山 063009;2.石家庄东风热电股份公司热电二厂生计科,石家庄 050061)

心轴单位挤压力随时间的变化规律,实验中单位挤压力最 终 稳 定 在 225MPa 左 右 ,而 利 用 Deform 软 件 结 果 为 238.2MPa,误差仅为 5.9%,远低于利用主应力法的 10%左 右的误差水平。从图 3 中可以看出,模拟数据中单位挤压 力达到最大所需时间要小于实验数据,这主要是由于数值 模拟中所取的步长要大于实验中的真实步长造成的。

机强大的数据处理能力,可以得到更加接近实验数据的

结果。本文利用 Deform 软件处理实心轴开式冷挤压的单

位挤压力的确定问题,取得了较好的效果。

1 建模及计算机模拟过程

模型假设[2]:材料为 Mises 材料;应力应变关系满足

Levy-Mises 方程;挤

1

压材料为应变速率

3

2

不敏感材料。

实心轴开式冷

[参考文献] [1] 汪大年.金属塑性成形原理[M].北京:机械工业出版社,1986.

[2] 洪深泽.冷挤压工艺及模具设计[M].安徽:安徽科学技术出版

社,1985.

[3] 李军.开式冷挤压成型的理论建模及工艺参数的应用研究[D].

天津大学,1997.

(编辑 明 涛)

作者简介:李军(1958-),男,博士学位,教授,硕士生导师,研究方向 为冷锻、开式冷挤压成型理论、工艺设备及塑性成型模拟 技术。

摘 要:探讨了利用 Deform 软件求解实心轴开式冷挤压单位挤压力的方法,并与实验结果进行了比较。结果表明,利

用 Deform 软件求得的结果误差较小,能够满足生产实际的需要。

关键词:开式冷挤压;Deform;单位挤压力

中图分类号:TG376.3

文献标识码:A

文章编号:1002-2333(2010)02-0098-02

The Application of Deform Software in Solving the Unit Extrusion Pressure of Solid Axis’Open-die Cold Extrusion

LI Jun1, ZHANG Yu-qiang1, MENG Xian-ju1, KONG De-ming2 (1.Institute of Mechanical Engineering,Hebei Polytechnic University, Tangshan 063009, China; 2. No.2 Factory, Shijiazhuang Dongfeng

选择摩擦系数为固

定值 0.08。上模的运

动速度采用 2mm/s。

其模拟过程如图 2

所示。

2 材料选择及实验

数据

本实验选择的

实验材料为 20 钢,

并经磷皂化润滑处 理,其屈服强度 σs= 216MPa,实验装备

图 2 利用 Deform 软件进行实心 轴开式冷挤压的数值模拟

选用 1000kN 液压试验机。实验数据与模拟数据的比较如

在华中数控系统中的宏变量用“#”和变量号表示:#i (i=1,2,3…)。变量种类有 3 种:(1)局部变量:华中数控

系统可以子程序嵌调用,调用的深度最多有 9 层,每一层 子程序都有自己独立的局部变量,变量个数为 50。如当 前局部变量为 #0~#49;第一层局部变量为 #200~#249;依 次类推。(2)全局变量:用户可以自由使用 #50~#199,它 对于由主程序调用的各子程序及各宏程序来说是可以公 用的,可以人工赋值,有断电为空与断电记忆两种。(3)系 统变量定义为有固定用途的变量,它的值决定系统的状 态。系统变量包括刀具偏置变量、接口的输入/输出信号 变量、位置信号变量等。

(Baoji Vocational Technology College, Baoji 721000, China)

Abstract: This essay introduced the macro program functions of the Huazhong CNC system and illustrated the programming train of thought and skills of the macro program with the practical process environment. Meanwhile, the essay also discussed the fulfillment function for some common process by using macro program skillfully and logically. Key words: HuaZhong CNC system; macro program; program

可以实现普通加工难以实现的功能,而且程序简练,逻辑性强。

关键词:华中数控系统;宏程序;编程

中图分类号:TG659

文献标识码:A

文章编号:1002-2333(2010)02-0099-02