deform黄铜棒挤压实验报告

Deform模拟实验报告

第一章挤压模具尺寸及工艺参数的制定1.1实验任务已知:空心坯料Φ90×25mm,材料是黄铜(DIN-CuZn40Pb2),内径与挤压针直径相同。

所要完成成品管直径26mm,模孔工作带直径36mm,模孔出口带直径46mm。

完成如下操作:(1)根据所知参数设计挤压模具主要尺寸和相关工艺参数,并运用AUTOCAD(或Pro/E)绘制坯料挤压过程平面图。

(2)根据所绘出的平面图形,在三维空间绘出三维图。

并以STL格式分别输出各零件图形,并保存。

(3)运用DEFORM-3D模拟该三维造型,设置模拟参数,生成数据库,最终完成模拟过程。

1.2挤压温度的选取挤压温度对热加工状态的组织、性能的影响极大,挤压温度越高,制品晶粒越粗大,挤制品的抗拉强度、屈服强度和硬度的值下降,延伸率增大。

由于黄铜在730℃时塑性最高,而在挤压过程中由于变形、摩擦产热使配料温度升高,若把黄铜预热到730℃,坯料可能超过最佳塑性成型温度,所以选取坯料初始温度为500℃。

挤压筒、挤压模具也要预热,以防止过大的热传递导致金属温度分布不均,影响制品质量,预热温度与坯料温度不能相差太大,故选取为300℃。

挤压速度的选取挤压速度对制品组织与性能的影响,主要通过改变金属热平衡来实现。

挤压速度低,金属热量逸散较多,致使挤压制品尾部出现加工组织;挤压速度高,锭坯与工具内壁接触时间短,能量传递来不及,有可能形成变形区内的绝热挤压过程,使金属的速度越来越高,导致制品表面裂纹。

而且在保证产品质量和设备能量允许的前提下尽可能提高挤压速度。

根据挤压流程可计算得挤压比为λ=13,故挤压垫速度为为1.5 mm/s。

第二章工模具尺寸2.1 挤压筒尺寸确定2.1.1考虑坯料挤压过程中的热膨胀,取挤压筒内径为mm;2.2.2挤压筒外径为,故挤压筒外径为mm;2.2.3挤压筒长度(2-1)式中:—锭坯最大长度,对重金属管材为;—锭坯穿孔时金属增加的长度;—模子进入挤压筒的深度;—挤压垫厚度。

基于DEFORM的论文

基于DEFORM-3D的黄铜挤压成形数值模拟摘要:利用有限元分析软件Deform 3D 对铜锌合金的热挤压过程进行数值模拟,可以获得试件成形过程中的材料流动、应力和应变情况。

通过对后处理数据的分析,找出在热挤压过程中挤压试件可能出现的缺陷及其主要原因,可以有效地避免由于工艺设计不当等因素带来的生产损失,为热挤压工艺的设计和改进提供可靠的依据。

关键词:热挤压; 应变场; 应力场; 数值模拟现代工业生产中,铜及铜合金管材或棒材主要采用挤压工艺进行成形制造然而,所谓挤压就是对放在挤压筒内的金属锭坯一端施加以压力,使之通过模孔成型的一种压力加工方法。

挤压分为三个阶段,分别为:开始挤压阶段;填充挤压阶段;终了挤压阶段。

在挤压成形过程中,一方面,挤压模的设计和工艺要求由经验丰富的工程师来保证质量,在模具设计工作完成后需要经过多次试模和反复修改来确定最终的方案;另一方面,因材料的塑性变形规律、模具与工件之间的摩擦现象以及材料的温度和微观组织的变化等因素对制件尺寸的影响,使挤压工艺难以得到精确解析。

这一矛盾与现代高新科技的发展要求不相符合。

随着计算机技术的快速发展和广泛应用,以Deform软件为代表的有限元法,正逐渐成为针对塑性变形过程进行数值模拟的有效手段,并在冷挤压、热轧制和连续挤压等加工工艺中得到推广。

通过有限元数值模拟,可以分析塑性变形过程中试件可能出现的缺陷和产生原因,帮助优化工艺参数和模具设计,减少试模和修模的次数,并避免由于工艺或模具设计不当等因素带来的生产损失。

1 研究目标用材质为DIN-D5-1U,COLD,温度350℃的挤压工具挤压材质为DIN_CuZn40Pb2,尺寸 98×100,温度630℃的黄铜棒黄铜棒的三维模型图如下图1所示图12 模拟过程与结果2. 1 模拟过程由于Deform-3D不具有三维造型能力所以首先通过ProE 或AutoCAD 软件造型,按照下料尺寸建立黄铜棒料的几何模型,按照模具的设计尺寸建立挤压模具的几何模型,并分别生成STL 格式的文件;然后将黄铜棒料和上下模具先后导入到Deform-3D 的前处理器中,进行包括网格划分、材料属性以及模具特征等初始化,在本文中,金属材料加热至630℃,摩擦系数为0.1,挤压成形时压下速率均为10mm/s。

毕业设计——黄铜棒多模孔挤压过程模拟

Brass rod multimode extrusion process simulation-extrusion speed

A

This thesis are mainly from the country's porous die extrusion of development status, as well as on the prospects for future development, along with the brass rod market of rapid development, and related application core production technology will become a focus of concern for enterprises, learn about domestic and international brass rod production core technology development trends, technological equipment, technology and trends for enterprises to upgrade the product specification, increase market competition is key; Secondly, according to the current production and production experience data, combined with the design of the content and requirements, formulate the appropriate extrusion simulation programe; again, according to the law and extrusion die design experience data, design the appropriate Extrusion die, and the use of three-dimensional modeling software UG modeling; Finally, the use of DEFORM-3D software follow the squeeze scenario extrusion simulation, and accordingly post-processing, extract the relevant data for analysis.

deform3D实验报告

学生学号0120801080128 实验课成绩学生实验报告书实验课程名称材料成型数值模拟设计实验开课学院材料学院指导教师姓名朱春东、钱东升学生姓名王丹丹学生专业班级成型08012011-- 2012学年第一学期实验教学管理基本规范实验是培养学生动手能力、分析解决问题能力的重要环节;实验报告是反映实验教学水平与质量的重要依据。

为加强实验过程管理,改革实验成绩考核方法,改善实验教学效果,提高学生质量,特制定实验教学管理基本规范。

1、本规范适用于理工科类专业实验课程,文、经、管、计算机类实验课程可根据具体情况参照执行或暂不执行。

2、每门实验课程一般会包括许多实验项目,除非常简单的验证演示性实验项目可以不写实验报告外,其他实验项目均应按本格式完成实验报告。

3、实验报告应由实验预习、实验过程、结果分析三大部分组成。

每部分均在实验成绩中占一定比例。

各部分成绩的观测点、考核目标、所占比例可参考附表执行。

各专业也可以根据具体情况,调整考核内容和评分标准。

4、学生必须在完成实验预习内容的前提下进行实验。

教师要在实验过程中抽查学生预习情况,在学生离开实验室前,检查学生实验操作和记录情况,并在实验报告第二部分教师签字栏签名,以确保实验记录的真实性。

5、教师应及时评阅学生的实验报告并给出各实验项目成绩,完整保存实验报告。

在完成所有实验项目后,教师应按学生姓名将批改好的各实验项目实验报告装订成册,构成该实验课程总报告,按班级交课程承担单位(实验中心或实验室)保管存档。

6、实验课程成绩按其类型采取百分制或优、良、中、及格和不及格五级评定。

实验课程名称材料成型数值模拟第二部分:实验过程记录(可加页)(包括实验原始数据记录,实验现象记录,实验过程发现的问题等)一、前处理1.进入DEFORM前处理窗口在安装有WINdows操作系统和deform-3D软件的系统中,单击启动软件。

选择file|new,增加一个新问题,出现问题设置窗口。

deform棒材热挤压实验报告

(二)实验要求 (1)运用 AUTOCAD 或 PRO/e 绘制各模具部件及棒料的三维造型,以 stl 格式输

出; (2)设计模拟控制参数; (3)DEFORM 前处理与运算; (4)DEFORM 后处理,观察圆柱体压缩变形过程,载荷曲线图,通过轴对称剖

分观察圆柱体内部应力、应变及损伤值分布状态; (5)运用 DEFORM 后处理 Flow Net(流动栅格)功能观察金属流动的不均匀

59

60

挤压垫

挤压垫

挤压筒

挤压筒

图 2 棒材热挤压示意图

挤压工具:尺寸如图所示,材质 DIN-D5-1U,COLD,温度 3500。 坯料:材质 DIN_CuZn40Pb2,尺寸98×60,温度 6300。 工艺参数:挤压速度 10mm/s,摩擦系数 0.1。

140

1245

100

859

450

对全部高中资料试卷电气设备,在安装过程中以及安装结束后进行高中资料试卷调整试验;通电检查所有设备高中资料电试力卷保相护互装作置用调与试相技互术关,通系电1,力过根保管据护线生高0不产中仅工资2艺料22高试2可中卷以资配解料置决试技吊卷术顶要是层求指配,机置对组不电在规气进范设行高备继中进电资行保料空护试载高卷与中问带资题负料2荷试2,下卷而高总且中体可资配保料置障试时2卷,32调需3各控要类试在管验最路;大习对限题设度到备内位进来。行确在调保管整机路使组敷其高设在中过正资程常料1工试中况卷,下安要与全加过,强度并看工且25作尽52下可22都能护可地1关以缩于正小管常故路工障高作高中;中资对资料于料试继试卷电卷连保破接护坏管进范口行围处整,理核或高对者中定对资值某料,些试审异卷核常弯与高扁校中度对资固图料定纸试盒,卷位编工置写况.复进保杂行护设自层备动防与处腐装理跨置,接高尤地中其线资要弯料避曲试免半卷错径调误标试高方中等案资,,料要编试求5写、卷技重电保术要气护交设设装底备备置。4高调、动管中试电作线资高气,敷料中课并设3试资件且、技卷料中拒管术试试调绝路中验卷试动敷包方技作设含案术,技线以来术槽及避、系免管统不架启必等动要多方高项案中方;资式对料,整试为套卷解启突决动然高过停中程机语中。文高因电中此气资,课料电件试力中卷高管电中壁气资薄设料、备试接进卷口行保不调护严试装等工置问作调题并试,且技合进术理行,利过要用关求管运电线行力敷高保设中护技资装术料置。试做线卷到缆技准敷术确设指灵原导活则。。:对对在于于分调差线试动盒过保处程护,中装当高置不中高同资中电料资压试料回卷试路技卷交术调叉问试时题技,,术应作是采为指用调发金试电属人机隔员一板,变进需压行要器隔在组开事在处前发理掌生;握内同图部一纸故线资障槽料时内、,设需强备要电制进回造行路厂外须家部同出电时具源切高高断中中习资资题料料电试试源卷卷,试切线验除缆报从敷告而设与采完相用毕关高,技中要术资进资料行料试检,卷查并主和且要检了保测解护处现装理场置。设。备高中资料试卷布置情况与有关高中资料试卷电气系统接线等情况,然后根据规范与规程规定,制定设备调试高中资料试卷方案。

deform模拟实验报告_正挤_反挤_图文(精)

学生学号实验课成绩武汉理工大学学生实验报告书实验课程名称材料成型CAM开课学院材料学院指导老师姓名学生姓名学生专业班级2011 — 2012 学年第一学期实验教学管理基本规范实验是培养学生动手能力、分析解决问题能力的重要环节;实验报告是反映实验教学水平与质量的重要依据。

为加强实验过程管理,改革实验成绩考核方法,改善实验教学效果,提高学生质量,特制定实验教学管理基本规范。

1、本规范适用于理工科类专业实验课程,文、经、管、计算机类实验课程可根据具体情况参照执行或暂不执行。

2、每门实验课程一般会包括许多实验项目,除非常简单的验证演示性实验项目可以不写实验报告外,其他实验项目均应按本格式完成实验报告。

3、实验报告应由实验预习、实验过程、结果分析三大部分组成。

每部分均在实验成绩中占一定比例。

各部分成绩的观测点、考核目标、所占比例可参考附表执行。

各专业也可以根据具体情况,调整考核内容和评分标准。

4、学生必须在完成实验预习内容的前提下进行实验。

教师要在实验过程中抽查学生预习情况,在学生离开实验室前,检查学生实验操作和记录情况,并在实验报告第二部分教师签字栏签名,以确保实验记录的真实性。

5、教师应及时评阅学生的实验报告并给出各实验项目成绩,完整保存实验报告。

在完成所有实验项目后,教师应按学生姓名将批改好的各实验项目实验报告装订成册,构成该实验课程总报告,按班级交课程承担单位(实验中心或实验室)保管存档。

6、实验课程成绩按其类型采取百分制或优、良、中、及格和不及格五级评定。

附表:实验考核参考内容及标准观测点考核目标成绩组成实验预习1.预习报告2.提问3.对于设计型实验,着重考查设计方案的科学性、可行性和创新性对实验目的和基本原理的认识程度,对实验方案的设计能力20%实验过程1.是否按时参加实验着重考查学生的实验态度、基本操30%2.对实验过程的熟悉程度3.对基本操作的规范程度4.对突发事件的应急处理能力5.实验原始记录的完整程度6.同学之间的团结协作精神作技能;严谨的治学态度、团结协作精神结果分析1.所分析结果是否用原始记录数据2.计算结果是否正确3.实验结果分析是否合理4.对于综合实验,各项内容之间是否有分析、比较与判断等考查学生对实验数据处理和现象分析的能力;对专业知识的综合应用能力;事实求实的精神50%实验课程名称材料成型CAM实验项目名称DEFORM-2D软件的操作与实例演练实验成绩实验者专业班级组别同组者实验日期年月日第一部分:实验预习报告(包括实验目的、意义,实验基本原理与方法,主要仪器设备及耗材,实验方案与技术路线等)一、实验目的1)了解认识DEFORM软件的窗口界面。

DEFORM黄铜挤压

目录第一章挤压工艺参数的确定- 0 -1.1 坯料及尺寸选择............................................................................................................. - 0 - 1.2 挤压温度和工模具预热温度......................................................................................... - 0 - 1.3 挤压速度......................................................................................................................... - 0 - 1.4摩擦系数.......................................................................................................................... - 0 - 第二章模具尺寸及工艺参数的确定- 0 -2.1 工模具结构示意图......................................................................................................... - 0 - 2.2 工模具结构分析............................................................................................................. - 1 - 2.3 工模具尺寸设计............................................................................................................. - 1 - 2.3.1挤压筒尺寸设计........................................................................................................... - 1 - 2.3.2挤压垫尺寸设计........................................................................................................... - 2 - 2.3.3挤压模尺寸设计........................................................................................................... - 2 - 2.3.4工模具尺寸的确定- 3 -第三章挤压设计方案的制定- 3 -3.1设计方案分组- 3 -3.2实验过程- 4 -3.2.1挤压工模具及工件的三维造型................................................................................... - 4 - 3.2.2 挤压模拟前处理.......................................................................................................... - 4 - 3.2.3 生成库文件.................................................................................................................. - 4 - 3.2.4模拟运算和后处理....................................................................................................... - 4 - 第四章实验结果分析- 4 -4.1挤压速度对挤压力的影响- 4 -4.2挤压速度温度变化的影响- 6 -4.3挤压速度对最大应变的影响- 8 -4.4挤压力对表面损伤的影响- 9 -4.5挤压力对等效应力的影响- 10 -总结13参考文献14第一章挤压工艺参数的确定1.1 坯料及尺寸选择挤压成品为φ18mm的黄铜(DINCuZn40Pb2)圆棒,为确保挤压过程有一定的挤压比确定坯料断面圆直径为φ140mm,长300mm的黄铜圆棒。

DEFORM实验报告

铜陵学院课程实验报告实验名称圆柱体压缩过程模拟实验课程材料成型计算机模拟指导教师张金标. 专业班级10 材控(2)姓名孟来福学号 1 0 1 0 1 2 1 0 5 82013年05月14日实验一 圆柱体压缩过程模拟1 实验目的与内容1.1 实验目的进一步熟悉AUTOCAD 或PRO/E 实体三维造型方法与技艺,掌握DEFORM 软件的前处理、后处理的操作方法与热能,学会运用DEFORM 软件分析压缩变形的变形力学问题。

1.2 实验内容运用DEFORM 模拟如图1所示的圆柱坯压缩过程。

(一)压缩条件与参数锤头与砧板:尺寸200×200×20mm ,材质DIN-D5-1U,COLD ,温度室温。

工件:材质DIN_CuZn40Pb2,尺寸如表1所示,温度室温。

(二)实验要求砧板工件锤头图1 圆柱体压缩过程模拟(1)运用AUTOCAD或PRO/e绘制各模具部件及棒料的三维造型,以stl格式输出;(2)设计模拟控制参数;(3)DEFORM前处理与运算(参考指导书);(4)DEFORM后处理,观察圆柱体压缩变形过程,载荷曲线图,通过轴对称剖分观察圆柱体内部应力、应变及损伤值分布状态;(5)比较方案1与2、3与4、1与3和2与4的模拟结果,找出圆柱体变形后的形状差别,说明原因;(6)提交分析报告(纸质和电子版)、模拟数据文件、日志文件。

2 实验过程2.1工模具及工件的三维造型根据给定的几何尺寸,运用AUTOCAD或PRO/E分别绘制坯料、锤头和砧板的几何实体,文件名称分别为workpiece,topdie,bottomdie,输出STL格式。

2.2 压缩过程模拟2.2.1 前处理建立新问题:程序→DEFORM5.03→File→New Problem→Next→在Problem Name栏中填写“Forging”→ Finish→进入前前处理界面;单位制度选择:点击Simulation Conrol按钮→Main按钮→在Units栏中选中SI (国际标准单位制度)。

deform模拟实验报告-正挤-反挤

武汉理工大学学生实验报告书实验课程名称材料成型CAM 开课学院材料学院指导老师姓名学生姓名学生专业班级2011 —2012 学年第一学期实验教学管理基本规范实验是培养学生动手能力、分析解决问题能力的重要环节;实验报告是反映实验教学水平与质量的重要依据。

为加强实验过程管理,改革实验成绩考核方法,改善实验教学效果,提高学生质量,特制定实验教学管理基本规范。

1、本规范适用于理工科类专业实验课程,文、经、管、计算机类实验课程可根据具体情况参照执行或暂不执行。

2、每门实验课程一般会包括许多实验项目,除非常简单的验证演示性实验项目可以不写实验报告外,其他实验项目均应按本格式完成实验报告。

3、实验报告应由实验预习、实验过程、结果分析三大部分组成。

每部分均在实验成绩中占一定比例。

各部分成绩的观测点、考核目标、所占比例可参考附表执行。

各专业也可以根据具体情况,调整考核内容和评分标准。

4、学生必须在完成实验预习内容的前提下进行实验。

教师要在实验过程中抽查学生预习情况,在学生离开实验室前,检查学生实验操作和记录情况,并在实验报告第二部分教师签字栏签名,以确保实验记录的真实性。

5、教师应及时评阅学生的实验报告并给出各实验项目成绩,完整保存实验报告。

在完成所有实验项目后,教师应按学生姓名将批改好的各实验项目实验报告装订成册,构成该实验课程总报告,按班级交课程承担单位(实验中心或实验室)保管存档。

6、实验课程成绩按其类型采取百分制或优、良、中、及格和不及格五级评定。

实验课程名称材料成型CAM第二部分:实验过程记录(可加页)(包括实验原始数据记录,实验现象记录,实验过程发现的问题等)一、前处理1.进入DEFORM前处理窗口在安装有WINdows操作系统和deform-2D软件的系统中,单击启动软件。

选择file|new,增加一个新问题,出现问题设置窗口。

保持系统设置不变,单击next按钮,打开deform-2D前处理器,进入前处理环境。

deform挤压模拟课程设计

.课题: 材料成型计算机模拟系别: 机械工程学院专业班级: 11级材控1班指导教师: 张金标组别: 第五组2014年6月第一章课程设计内容及任务分配 ............................................................................................................................. - 1 - 1.1 概述................................................................................................................................................................................. - 1 - 1.2 设计目的 ....................................................................................................................................................................... - 1 - 1.3 设计内容 ....................................................................................................................................................................... - 1 - 1.4 设计要求 ....................................................................................................................................................................... - 2 - 1.5 挤压方案任务分配..................................................................................................................................................... - 2 - 第二章工艺参数.............................................................................................................................................................. - 3 - 2.1 工艺参数的设计.......................................................................................................................................................... - 3 - 2.1.1 摩擦系数的确定....................................................................................................................................................... - 3 - 2.1.2 挤压速度的确定....................................................................................................................................................... - 3 - 2.1.3 工模具预热温度的确定......................................................................................................................................... - 3 - 第三章模具尺寸的确定................................................................................................................................................ - 4 - 3.1 挤压工模具示意图..................................................................................................................................................... - 4 - 3.2 模具尺寸的确定.......................................................................................................................................................... - 4 - 3.2.1挤压模结构尺寸的确定.......................................................................................................................................... - 4 - 3.2.2 挤压筒结构尺寸的确定......................................................................................................................................... - 6 - 3.2.3 挤压垫的结构及尺寸确定.................................................................................................................................... - 7 - 第四章实验模拟及数据提取分析........................................................................................................................... - 8 - 4.1挤压工模具及工件的三维造型............................................................................................................................... - 8 - 4.2 挤压模拟 ....................................................................................................................................................................... - 8 - 4.3 后处理............................................................................................................................................................................ - 9 - 4.4分析数据......................................................................................................................................................................... - 9 - 4.5 坯料温度对挤压力的影响.....................................................................................................................................- 10 - 4.6 坯料预热温度对破坏系数的影响 .......................................................................................................................- 11 - 个人小结..............................................................................................................................................................................- 12 - 参考文献..............................................................................................................................................................................- 23 - 附表《塑性成型计算机模拟》课程设计成绩评定表第一章课程设计内容及任务分配1.1 概述挤压是对放在容器(挤压筒)内的金属坯料施加外力,使之从特定的模孔中流出,获得所需要断面形状和尺寸的一种塑性加工方法,有正挤压、反挤压、组合挤压、连续挤压、静液挤压等多种形式。

DEFORM实验报告镦粗与挤压

铜陵学院课程实验报告实验名称圆柱体压缩过程模拟实验课程材料成型计算机模拟实验一圆柱体压缩过程模拟1 实验目的与内容1.1 实验目的进一步熟悉AUTOCAD或PRO/E实体三维造型方法与技艺,掌握DEFORM软件的前处理、后处理的操作方法与技能,学会运用DEFORM软件分析压缩变形的变形力学问题。

1.2 实验内容运用DEFORM 模拟如图1所示的圆柱坯压缩过程。

(一)压缩条件与参数锤头与砧板:尺寸200×200×20mm ,材质DIN-D5-1U,COLD ,温度室温。

工件:材质DIN_CuZn40Pb2,尺寸如表1所示,温度室温。

(二)实验要求(1)运用AUTOCAD 或PRO/e 绘制各模具部件及棒料的三维造型,以stl 格式输出;(2)设计模拟控制参数;(3)DEFORM 前处理与运算(参考指导书);(4)DEFORM 后处理,观察圆柱体压缩变形过程,载荷曲线图,通过轴对称剖分观察圆柱体内部应力、应变及损伤值分布状态;(5)比较方案1与2、3与4、1与3和2与4的模拟结果,找出圆柱体变形后的形状差别,说明原因;砧板工件锤头图1 圆柱体压缩过程模拟(6)提交分析报告(纸质和电子版)、模拟数据文件、日志文件。

2 实验过程2.1工模具及工件的三维造型根据给定的几何尺寸,运用AUTOCAD或PRO/E分别绘制坯料、锤头和砧板的几何实体,文件名称分别为workpiece,topdie,bottomdie,输出STL格式。

2.2 压缩过程模拟2.2.1 前处理建立新问题:程序→DEFORM6.1→File→New Problem→Next→在Problem Name栏中填写“Forging”→ Finish→进入前处理界面。

设置模拟控制:点击工具栏中Simulation Controls按钮→Main按钮。

在Simulation Title一栏中填入Forging。

在Operation Name一栏中填入deform。

deform分析报告1

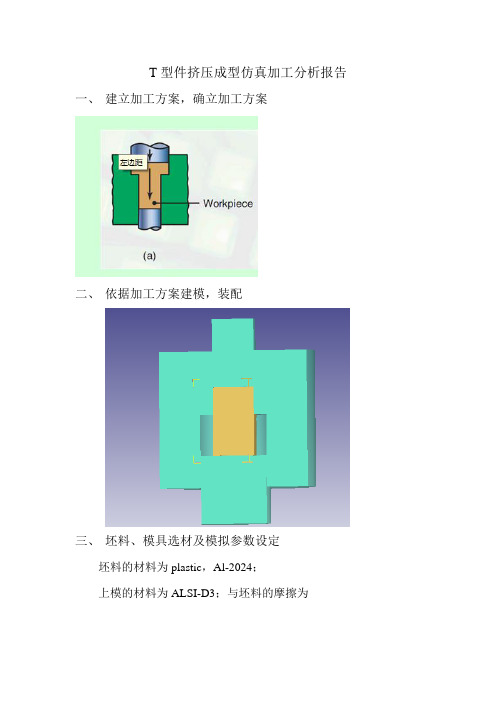

T型件挤压成型仿真加工分析报告一、建立加工方案,确立加工方案

二、依据加工方案建模,装配

三、坯料、模具选材及模拟参数设定

坯料的材料为plastic,Al-2024;

上模的材料为ALSI-D3;与坯料的摩擦为

,下模的材料为ALSI-D3;其余的材料为ALSI-D3

四.分析运算结果

坯料加工过程中的应变变化如图:

坯料加工过程中的应力变化如

图:

的):

图:

五.模拟结论与实际加工结合,给出最优加工方案

我认为此类挤压有两种挤压的方式。

第一,将坯料放入半径较大的模腔内,挤压出下面所需的形状与尺寸。

第二,将坯料放入半径较小的模腔内,将所压的长度固定好,压成上面的的形状即可。

这两种挤压方式各有利弊,根据不同的需求来选择所需

要的挤压方式。

deform模拟实验报告_正挤_反挤_图文(精)

学生学号实验课成绩武汉理工大学学生实验报告书实验课程名称材料成型CAM开课学院材料学院指导老师姓名学生姓名学生专业班级2011 — 2012 学年第一学期实验教学管理基本规范实验是培养学生动手能力、分析解决问题能力的重要环节;实验报告是反映实验教学水平与质量的重要依据。

为加强实验过程管理,改革实验成绩考核方法,改善实验教学效果,提高学生质量,特制定实验教学管理基本规范。

1、本规范适用于理工科类专业实验课程,文、经、管、计算机类实验课程可根据具体情况参照执行或暂不执行。

2、每门实验课程一般会包括许多实验项目,除非常简单的验证演示性实验项目可以不写实验报告外,其他实验项目均应按本格式完成实验报告。

3、实验报告应由实验预习、实验过程、结果分析三大部分组成。

每部分均在实验成绩中占一定比例。

各部分成绩的观测点、考核目标、所占比例可参考附表执行。

各专业也可以根据具体情况,调整考核内容和评分标准。

4、学生必须在完成实验预习内容的前提下进行实验。

教师要在实验过程中抽查学生预习情况,在学生离开实验室前,检查学生实验操作和记录情况,并在实验报告第二部分教师签字栏签名,以确保实验记录的真实性。

5、教师应及时评阅学生的实验报告并给出各实验项目成绩,完整保存实验报告。

在完成所有实验项目后,教师应按学生姓名将批改好的各实验项目实验报告装订成册,构成该实验课程总报告,按班级交课程承担单位(实验中心或实验室)保管存档。

6、实验课程成绩按其类型采取百分制或优、良、中、及格和不及格五级评定。

附表:实验考核参考内容及标准观测点考核目标成绩组成实验预习1.预习报告2.提问3.对于设计型实验,着重考查设计方案的科学性、可行性和创新性对实验目的和基本原理的认识程度,对实验方案的设计能力20%实验过程1.是否按时参加实验着重考查学生的实验态度、基本操30%2.对实验过程的熟悉程度3.对基本操作的规范程度4.对突发事件的应急处理能力5.实验原始记录的完整程度6.同学之间的团结协作精神作技能;严谨的治学态度、团结协作精神结果分析1.所分析结果是否用原始记录数据2.计算结果是否正确3.实验结果分析是否合理4.对于综合实验,各项内容之间是否有分析、比较与判断等考查学生对实验数据处理和现象分析的能力;对专业知识的综合应用能力;事实求实的精神50%实验课程名称材料成型CAM实验项目名称DEFORM-2D软件的操作与实例演练实验成绩实验者专业班级组别同组者实验日期年月日第一部分:实验预习报告(包括实验目的、意义,实验基本原理与方法,主要仪器设备及耗材,实验方案与技术路线等)一、实验目的1)了解认识DEFORM软件的窗口界面。

deform设计小结

deform设计小结DEFORM 设计小结姓名:学号:这次课程设计为计算机辅助棒材挤压模设计。

本组模拟第三组数据,研究挤压杆速度(10~60mm/s )对最大应力及破坏系数的影响。

通过组内任务分配,我的任务是用计算机模拟挤压杆速度为34mm/s 时,应力及破坏系数的情况。

首先进行坯料的选择及挤压工艺参数的设定,然后设计主要的挤压工具,包括挤压模、挤压筒和挤压垫并用CAD 绘制三维图,最后进行计算机DEFORM 模拟实验并处理数据。

通过设计计算最终确定坯料为φ140?300mm ,挤压制品φ16mm ;挤压模、挤压垫及挤压筒尺寸参数为1l =30mm ,2l =38mm ,3l =300mm ,4l 30mm ,5l =32.8mm , 1d =145mm ,2d =16.24mm ,3d =21mm ,1D =600mm ,2D =170mm ;其它工艺参数为挤压垫摩擦系数0.1,挤压筒挤压模摩擦系数0.5,挤压温度570℃,工具模预热温度200℃。

由以上数据绘制出CAD 图形,启动DEFORM 软件并把集合体坯料、挤压垫、挤压模和挤压筒逐个导入。

在模拟的过程中要对每个集合体进行材料和相关参数的设定,主要有国际单位选择SI ,模拟步数为100,每2步进行一次保存,每步压下1mm ,整个过程有热传递过程。

挤压坯料材料为黄铜DIN CuZn40Pb2,设置挤压温度为570℃,然后对挤压坯料进行网格划分和体积补偿,之后设置对称面和热交换面并保存。

然后对挤压垫、挤压模和挤压筒材料选择均为DIN-D5-1U COLD ,预热温度为200℃,挤压垫的压下速度为34mm/s ,方向为-z 轴,并保存。

最后进行摩擦系数和热传递系数的设定,挤压垫与坯料之间的摩擦系数为0.1,坯料与挤压筒和挤压模之间均为0.5,热传递系数5。

最后进入调试阶段,调试完成后,退出后运行。

经过过一段时间运行和计算得出了挤压垫压力变化曲线和坯料破坏系数曲线,从DEFORM 导出后交予组内成员成进行数据整合、分析。

材料成型计算机模拟实验报告模板

温度,如630点击OK按钮在对象树上选择extusion dummy block点击

General按钮选中Rigid选项(刚性)点击Assign Temperature按钮填入温

度,如300点击OK按钮勾选Primary Die选项(定义为extusion dummy

block主动工具)如此重复,定义其它工模具的材料模型(不勾选

击OK按钮;在对象树上选择topdie 点击General按钮选中Rigid选项(刚

性)点击Assign

Temperature按钮填入温度,如20点击OK按钮勾选

Primary Die选项(定义为extusion dummy block主动工具)如此重复,定

义其它工模具的材料模型(不勾选Primary Die选项)。

模、挤压垫、挤压筒的几何实体,文件名称分别为extrusion workpiece,

extrusion die,extusion mandrel,extusion dummy block,extusion

chamber。输出STL格式。

说明:上述几何形体尽量在一个空间体系下用相对尺寸绘制,保证

它们的装配关系;所有实体造型都要在空间体系的第一象限内,即几何

(一)压缩条件与参数 锤头与砧板:尺寸200×200×20mm,材质DIN-D5-1U,COLD,温度室

温。 工件:材质DIN_CuZn40Pb2,尺寸如表1所示,温度室温。

表1 实验参数[表名及表中字符均五号,中文宋体,数字及西文新罗马]

序号

圆柱体直径, 圆柱体高度, 摩擦系数,滑 锤头运动速

压缩程度,%

4) 观察最大应变分布:在状态变量的下拉菜单中选择Max Strain,点 击播放按钮查看成型过程中最大应变分布及其变化情况;

deform黄铜棒挤压实验报告

机械工程系实验报告实验内容黄铜棒挤压过程模拟实验时间 2010-5-21至2010-6-3班级姓名学号指导教师黄铜挤压模拟实验报告实验目的:通过模拟训练,让学生熟悉AUTOCAD、UG、(PRO/E) 、OFFICE等软件,并掌握这些软件的实用方法,提高学生在专业领域内运用计算机技术分析问题、解决问题的能力。

熟悉DEFORM-3D软件的实用的环境,学会使用DEFORM-3D进行简单的材料成型模拟,分析成型过程中工件的温度、应力、应变、破坏系数及挤压工具载荷的变化。

实验内容:运用DEFORM-3D模拟黄铜的挤压过程。

本次实习模拟的是材料为DIN_CuZn40Pb2尺寸为200mm×140mm黄铜棒的挤压过程。

主要内容: 1)绘图:熟悉AUTOCAO(PRO\E、UG)绘图软件的使用方法,运用 AUTOCAD (PRO\E、UG)完成给定问题的二维平面图形和三维实体图形的绘制。

2)成型过程模拟实验:熟悉模拟软件DEFORM-3D的使用方法,运用DEFORM-3D模拟实例问题的成型过程,进行简要的工艺参数队成型过程的影响分析。

3)电子文档编辑训练:练习OFFICE软件的Word等常用编辑软件的使用方法,运用OFFICE完成材料成型过程模拟实验的实验报告。

实验过程:1.根据给定的主要尺寸,运用AutoCAD/UG/PRO\E绘出挤压过程平面图形,并标注尺寸。

2.根据所绘出的平面图形,在三维空间绘出三维图。

并以stl格式分别输出各零件图形,并保存。

3.在DEFORM中输入各个零件图形,设置模拟参数,生成数据库,最终完成模拟过程。

4.完成模拟的后处理过程,观察模拟过程中工件及挤压工具主要参数的变化,并记录数据。

5.撰写实验报告。

详细步骤如下:(1)已知数据如下:挤压筒:外经300mm,内径200mm,长度200mm挤压垫:直径200mm,厚60mm挤压模:外径245mm,内径60mm,长100mm, 挤压模锥度45°工件:200×140的棒材,出口直径为60mm (2)根据以上数据,在PRO\E、UG环境下绘出平面,并标注,填充各个剖切面,平面图如图1(3)根据平面图利用UG(PRO\E)进行三维造型。

deform挤压成型实例分析

2. UNV: SDRC公司(现合并到EDS公司)软件IDEAS的三维实体造型及有 限元网格文件格式,DEFORM 接受其划分的网格。

3. PDA: MSC 公司的软件Patran 的三维实体造型及有限元网格文件格式。

? 模拟器:

? 真正的有限元分析过程是在模拟处理器中完成的,Deform运行时,首 先通过有限元离散化将平衡方程、本构关系和边界条件转化为非线性 方程组,然后通过直接迭代法和Newton-Raphson法进行求解,求解 的结果以二进制的形式进行保存,用户可在后处理器中获取所需要的 结果。

? 后处理器:

? 后处理器用于显示计算结果,结果可以是图形形式,也可以是数字、 文字混编形式,获取的结果可为每一步的有限元网格;等效应力、等 效应变;速度场、温度场及压力行程曲线等。

金属塑性成形的前处理

? 前处理是有限元分析的主要步骤,它所占用的操作时间占到用户操作 时间的80%,有很多定义都是在前处理阶段进行的。前 比较常用,它包括两个大的选项即系统网格 (SystemSetup )和用户设置(User Setup)

划分网格技术简介

? System Setup 设置有四个标签,即

? 1) General: 设置绝对尺寸(Absolute )或相对尺寸(Relative ),前者 设置网格的绝对大小( Max/Min Element Size),而后者设置的是单 元的数量(Number ofElements )。此外,还可以设置最大和最小单 元的尺寸比值限制(Size Ratio)

材料模型

? 在DEFORM-3D软件中,用户可以根据分析的需要,输入材料的弹性、 塑性、热物理性能数据,如果需要分析热处理工艺,还可以输入材料 的每一种相的相关数据以及硬化、扩散等数据。

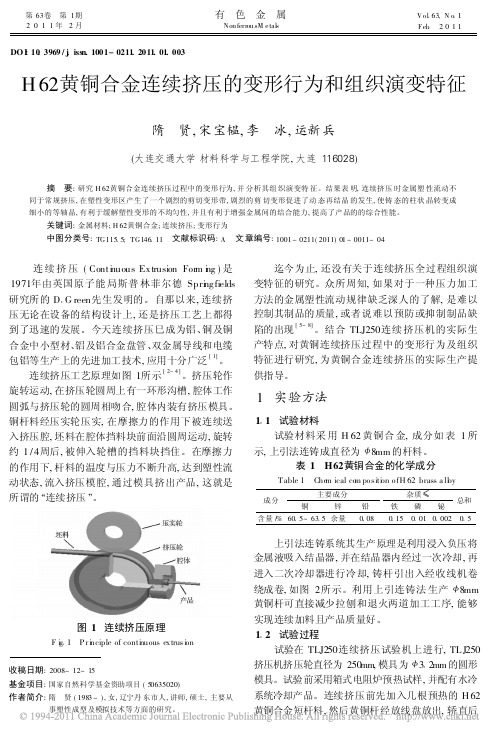

H62黄铜合金连续挤压的变形行为和组织演变特征_隋贤

+ 两

相组织, 见图 3( a)。从金相组织中可以明显看出 及 相, 而铸造晶粒及晶界只能在偏光照相时才能 分辨。

为了研究全过程的组织特征, 在坯料上加润滑

( a) - 原材料中心的组织 ; ( b ) - 原材料边缘的组织 ; ( c) - 树枝晶组织 ; ( d) - 剪切变形带组织 ; ( e) - 动态再结晶组织 ; ( f) - 产品的组织

[ 1] 运新兵 , 宋宝韫 , 陈 莉 . 连续等径角挤压制备超细晶铜 [ J] . 中国有色金属学报 , 2006, 16( 9): 1563- 1569. [ 2] M ann inen T, K ata jar inn T e , R am say P . A na lysis o f flash fo r m ation in continuous ro tary ex trusion of copper [ J]. M a teria ls P ro cessing T echno logy , 2006, 177( 1- 3): 600- 603. [ 3] K a tajar inne T, M ann inen T, R am say P . N um er ica l si m ulation o f flash for m ation in continuous ro tary ex trusion o f copper [ J]. Jou rnal ofM a teria ls P ro cessing T echno logy , 2006, 177( 1- 3): 604- 607. [ 4] Cho J R, Jeong H S. Para m e tric investig ation on the curling phenom enon in CON FORM pro cess by three d i m ensiona l fin ite ele m ent ana lys is [ J]. Journa l ofM a teria ls P ro cessing T echno logy , 2001, 110( 1) : 53- 60. [ 5] 汪建敏 , 许晓静 , 石凤健 , 等 . 等 径角挤压获得超细晶铜的研究 [ J]. 热加工工艺 , 2004, 29( 7): 6- 7. [ 6] G eo rgy J R, R uslan Z V, T erry C L, et a . l Continuous processing of ultra fine gra ined A l by ECA P Confor m [ J]. M ate rials Sc ience and Eng ineering , 2004, 382( 2) : 30- 34 . [ 7] 李 冰 , 杨 志 , 刘化民 , 等 . 三辊行 星轧制运动和管坯变形规律的仿真模拟 [ J]. 塑性工程学报 , 2005, 12( 5): 70- 73. [ 8] 刘东华 , 苏玉长 , 邓楚平 , 等 . 三 辊行星轧制过程中 ACR 紫铜管的 组织和 性能演 变 [ J] . 中 国有色 金属学 报 , 2006, 16 ( 5): 881- 886. [ 9] 毛卫民 , 赵新兵 . 金属的 再结晶与晶粒长大 [M ]. 北京 : 冶金 工业出版社 , 1994: 14- 28. Journal of

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

机械工程系实验报告实验内容黄铜棒挤压过程模拟实验时间 2010-5-21至2010-6-3班级姓名学号指导教师黄铜挤压模拟实验报告实验目的:通过模拟训练,让学生熟悉AUTOCAD、UG、(PRO/E) 、OFFICE等软件,并掌握这些软件的实用方法,提高学生在专业领域内运用计算机技术分析问题、解决问题的能力。

熟悉DEFORM-3D软件的实用的环境,学会使用DEFORM-3D进行简单的材料成型模拟,分析成型过程中工件的温度、应力、应变、破坏系数及挤压工具载荷的变化。

实验内容:运用DEFORM-3D模拟黄铜的挤压过程。

本次实习模拟的是材料为DIN_CuZn40Pb2尺寸为200mm×140mm黄铜棒的挤压过程。

主要内容: 1)绘图:熟悉AUTOCAO(PRO\E、UG)绘图软件的使用方法,运用 AUTOCAD (PRO\E、UG)完成给定问题的二维平面图形和三维实体图形的绘制。

2)成型过程模拟实验:熟悉模拟软件DEFORM-3D的使用方法,运用DEFORM-3D模拟实例问题的成型过程,进行简要的工艺参数队成型过程的影响分析。

3)电子文档编辑训练:练习OFFICE软件的Word等常用编辑软件的使用方法,运用OFFICE完成材料成型过程模拟实验的实验报告。

实验过程:1.根据给定的主要尺寸,运用AutoCAD/UG/PRO\E绘出挤压过程平面图形,并标注尺寸。

2.根据所绘出的平面图形,在三维空间绘出三维图。

并以stl格式分别输出各零件图形,并保存。

3.在DEFORM中输入各个零件图形,设置模拟参数,生成数据库,最终完成模拟过程。

4.完成模拟的后处理过程,观察模拟过程中工件及挤压工具主要参数的变化,并记录数据。

5.撰写实验报告。

详细步骤如下:(1)已知数据如下:挤压筒:外经300mm,内径200mm,长度200mm挤压垫:直径200mm,厚60mm挤压模:外径245mm,内径60mm,长100mm, 挤压模锥度45°工件:200×140的棒材,出口直径为60mm (2)根据以上数据,在PRO\E、UG环境下绘出平面,并标注,填充各个剖切面,平面图如图1(3)根据平面图利用UG(PRO\E)进行三维造型。

DEFORM-3D默认每点坐标为正值,故在三维造型时应保证在各坐标轴的正方上,且保证各零件准确对位,造型使用坐标定位,为使DEFORM-3D模拟时减少单元格的个数及运行速度,可讲工件剖分,挤压模中各倒角分别设置为2mm,本步主要运用了实体圆柱,圆锥造型,三维图如2将三维图中的各个零件分开保存,并将每个零件以stl格式输出,并分别命名为peiliao、jiyatong、jiyadian、jiyamu。

(4)运用DEFORM-3D进行成型模拟,主要分为三步,即前处理,模拟运算,后处理。

①前处理建立新问题:程序→DEFORM5.03→File→New Problem→Next→在Problem Name栏中填写“extrusion stick”→Finish→进入前处理界面。

添加对象:点击+按钮添加对象,依次为“workpiece”,“top die”,“bottom die”,“object 4”,在Object Name栏中填入extrusion workpiece→点击Change按钮→点击geometry→点击import→选择extrusion workpiece.实体文件→打开;重复操作,依次添加extrusion die, extrusion mandrel, extrusion dummy block, extrusion chamber。

定义对象的材料模型:在对象树上选择extrusion workpiece→点击General 按钮→选中Plastic选项(塑型)→点击Assign Temperature按钮→填入温度,如630→点击OK按钮→在对象树上选择extrusion dummy block→点击General 按钮→选中Rigid选项(刚性)→点击Assign Temperature按钮→填入温度,如350→点击OK按钮→勾选Primary Die选项(定义为extrusion dummy block 主动工具)→如此重复,定义其它工模具的材料模型(不勾选Primary Die选项);高速对象位置关系:在工具栏点击Object Positioning按钮进入对象位置关系调整对话框→根据挤压要求及实体造型调整相互位置关系→点击OK按钮完成;模拟控制设置:点击Simulation Control按钮→Main按钮→在Simulation Title栏中填入“stick extrusion”→在Operation Title栏中填入”deform heat transfer”→选中SI选项,勾选“Heat transfer”和“Defor mation”选项→点击Step按钮→在Number of Simulation Steps栏中填入模拟步数→Stemp Increment to Save栏中填入每隔几步就保存模拟信息→在Primary Die 栏中选择extrusion dummy block(以挤压垫为主动工具) →在With Constant Time Increment栏中填入时间步长→点击OK按钮完成模拟设置;实体网格化:在对象树上选择extrusion workpiece→点击Mesh→在Number of Elements卡上填入需要的网格数,如15000→点击Generate Mesh→工件网格生成;设置对象材料属性:在对象树上选择extrusion workpiece→点击Material→点击DIN-CuZn40Pb2→点击Assign Material完成材料属性的添加;设置主动工具运行速度:在对象树上选择extrusion dummy block→点击Movement→在speed/force选项卡的type栏上选中Speed选项→在Direction 选中主动工具运行,如-Y→在speed卡上选中Define选项,其性质选为Constant,填入数度值,30mm∕s。

工件体积补偿:在对象树上选择extrusion workpiece→点击Property→在Target Volume卡上选中Active选项→点击Calculate Volume按钮→点击Yes 按钮→勾选Compensate during remeshing边界条件定义:在工具栏上点击Inter-Object按钮→在对话框上选择extrusion workpiece-extrusion dummy block→点击Edit按钮→点击Deformation卡Friction栏上选中Shear和Constant选项,填入摩擦系数或选择摩擦类型如Hot Forging→点击Thermal→选中Constant选项,填入传热系数或选择传热类型如Forming→点击Close按钮→如此重复,依次设置其它接触关系→点击Generate all按钮点击tolerance按钮→点击OK按钮完成边界条件设置;保存k文件:在对象树上选择extrusion workpiece→点击Save按钮→点击保存按钮→保存工件的前处理信息→重复操作,依次保存各个模具的信息。

②模拟运算:在主控程序界面上,单击项目栏中的stick-extrusion.DB文件→单击Run按钮→单击Start→单击Summary, Preview, Message, Log按钮可以观察模拟运行情况。

③后处理:模拟运算结束后,在主控界面上单击stick-extrusion.DB文件→在Post Processor栏中单击DEFORM-3D Post按钮,进入后处理界面。

(5)观察后处理结果①观察变形过程,点击播放按钮查看成型过程,如图3。

图3 挤压模拟过程② 观察温度变化:在状态变量的下拉菜单中选择Temperature,点击播放按钮查看成型过程中温度变化情况,如图4所示。

从上图可以看出,中心温度分布较均匀且较高,这是因为工件中心不与挤压模具和空气相接触,热量散失与热传递都很小。

同时在整个挤压过程中,远离挤压垫一端的温度最高,而与挤压垫相接触的一端温度最低,主要是由于在挤压过程中与挤压垫接触的一端存在着热交换,使温度低,不接触的一端在整个过程中金属流动较激烈,且因散热不好和时间短,温度较接触端高且变化不大。

图4 终了温度分布③观察最大应力分布:在状态变量的下拉菜单中选择Max Stress,点击播放按钮查看成型过程中最大应力分布及变化情况,如图5所示。

从图中可以清晰地看出,中间部位应力分布较均匀,且数值较大,为三向压应力状态,从中海可以看出挤压过程中应力最大的位置出现在工件刚刚进入挤压模的位置,因为在此处由于工件的直径急剧变化,金属流动的阻力最大,不均匀变形也最大,在此处将产生较大的附加应力。

在挤压筒与工件的接触部位残余应力和应力都影响最小。

图5 终了最大应力分布④观察最大应变分布:在状态变量的下拉菜单中选择Max Strain,点击播放按钮查看成型过程中最大的应变分布及其变化情况:终了最大应变分布如图6所示。

从图中可以清晰的看出,在整个挤压过程中应变最大的位置出现在工件刚刚进入挤压模的位置,此时工件部的主变形量最大,也即应变最大。

中间位置应变其次,中心内部位应变较小,两端应变最小。

图6 终了最大应变分布⑤成型过程载荷:点击Load Stroke按钮,生成变形工具加载曲线图,保存图形文件为pad.png.如图7.从图中可以看出,整个挤压过程的成型载荷总体上是沿直线逐渐增加的,为随着挤压过程的进行,工件和挤压模的接触面积越多,则受挤压模具的摩擦力就会逐渐增大,同时还会受到金属内部原子的相互作用力,随着挤压过程的进行金属流动越来越困难,要求的挤压力也越大。

图形中出现的很小的起伏,主要是因为在挤压过程中DEFORM-3D成型软件进行了网络的重划分,产生了均匀应变,挤压力小幅度降低,挤压力总体上呈上升趋势。

⑥点跟踪分析:点击Point Tracking,在工件上依次点击生成跟踪点,如图8。

点击Save生成跟踪信息,双击跟踪点上的温度,如图9:最大应力,如图10;最大应变,如图11;破坏系数,如图12,保存相应的曲线图。

图7 成型载荷分布⑦点跟踪分析:点击Point Tracking,在工件上一次点击生成跟踪点,如图8。

点击Save生成跟踪信息,双击跟踪点上的温度,如图9;最大应力,如图10;最大应变,如图11;破坏系数,如图12,保存相应的曲线图。

图8 跟踪点分布图9 跟踪点温度分布图10 跟踪点最大应力分布图11 跟踪点最大应变分布图12 跟踪点破坏系数分布图9可以看出,所选的每个点的温度分布整体上是呈小幅度的下降趋势(本次试验挤压过程很短且工件与外界的热专递几乎没有,所以个点的温度似乎保持了不变),主要在模拟成型过程中存在工件和工具以及外界的热交换、热量损失,所以温度会有所下降但幅度很小,因为在热传递和热量散失的过程中同样还有接触摩擦所产生的量的部分损失,所以跟踪点的温度很小。