全钢子午胎成型工序日常操作1

全钢丝载重子午线轮胎生产工艺及配方

全钢丝载重子午线轮胎生产工艺及配方一、全钢子午胎配方设计原则轮胎配方设计,就是按照轮胎产品使用特点、有关国际和国家规定的各项性能指标,根据橡胶原材料的性质和积累的经验,考虑橡胶原材料以及各组分之间如何配比的方案,然后通过试验验证设计目的,如能获得产品所需要的性能及各项要求,这种橡胶和各种助剂的配比方案,就是我们所设计的配方。

我们大家都清楚,无论那一种橡胶,不可能各方面性能都能达到理想的水平,这种不足就可以通过配方设计来得到补偿,以期达到改善橡胶某些方面性能的目的(包括胶料的加工性能和制品的物理机械性能)。

1.1配方的设计原则 1、对轮胎产品的性能要求、使用条件要求均要有充分正确的认识,进行有针对性的设计。

2、对轮胎各部件的特殊性能要求和胶料的加工性能(加工过程中的温度、胶料流动性等)要求要有充分正确的认识,要与轮胎结构设计工程师进行交流,既要考虑各不同部件在使用、加工过程的差异性,又要考虑它们的共性和相关性,确保各部位的胶料性能达到要求。

3、对轮胎的硫化条件包括硫化介质、硫化温度、硫化压力等要了解,对轮胎整体配方设计时,要充分考虑各个配方的硫化速度的匹配。

4、对轮胎各部位的胶料物理性能的匹配,要在充分了解硫化速度的前提下,对胶料的强度、定伸等性能进行评价。

5、配方设计时,除考虑同一配方中各配合剂之间的内在联系,同时要考虑相接触的胶料中的配合剂的联系。

如,相邻胶料配方的硫黄、促进剂等。

6、配方设计人员在考虑选取配合剂时,要避免使用有毒原材料,尽力不使用能导致职业病的配合剂和溶剂,减少污染和公害,加强劳动保护,确保操作人员的健康和环境的清洁。

7、配方设计在保证性能的前提下,一定要体现低成本和材料简单化。

1.2配方设计程序根据配方的设计原则进行配方的设计,指定配方的程序如下: 1、先要调查研究,确切了解产品的具体使用条件,诸如使用温度、压力、接触的介质、受力情况等。

根据这些调节,收集有关资料,总结以前的经验教训,拟出一系列的性能指标。

全钢载重子午线轮胎制造工艺-讲义

到 8"挤出机中。 生产胎面下面缓冲胶片的压延机由 4.5"冷喂料挤出机或开炼机供料。

所需设备: 挤出生产线,其配有 8"热喂料挤出机、355×700 mm 缓冲胶片压延机、检测、冷却、

裁断及卷取装置、为挤出机供料的破胶机和开炼机组,为缓冲胶片压延机供胶的 4.5"冷喂 料挤出机或开炼机(工艺流程图中工序 9.1)。 轮胎成型

一次法成型机,两次法成型机

硫化

硫化机

成品在线检测

均匀性试验机,静平衡试验机,动平 衡试验机,X 光试验机等

序号 1 2 3 4 5 6

7

8 9 10

设备名称 钢丝帘布压延生产线

锭子架(双排) 开炼机

00 带束层挤出生产线 双复合挤出机

两复合联动生产线 内衬层挤出压型生产线

内衬层压延生产线

多刀纵裁机

钢丝圈缠绕机 钢丝圈螺旋包布机

进口厂商 意大利爱克立公司 意大利鲁道夫公司

日本 IHI 公司 美国 RJS 公司

加拿大 RMS 公司 美国 STEELASTIC 公司

德国特乐斯特公司 德国克虏伯公司 意大利波米尼公司

德国特乐斯特公司 德国克虏伯公司 意大利皮列里公司

台湾鑫昌公司 日本 IHI 公司 德国贝尔斯托夫公司

一、全钢载重子午胎工艺过程要点及概述

1.子午线轮胎材料分布图胎 Nhomakorabea胶胎面下层胶

内衬层 肩垫胶 胎体

上三角胶 下三角胶 钢丝圈

胎侧胶

子口填充胶 子口耐磨胶 钢丝补强层

胶料挤出部件:胎面/胎面下、内衬层、上/下三角胶、胎侧、子口耐磨胶、 子口填充胶、肩垫胶 骨架材料:胎体、带束层、钢丝加强层、钢丝圈、纤维补强层

2.生产工艺流程

主要制造工艺分为:生胶混炼,胎面、胎侧、胎肩垫胶和胶芯制造,胎体、带束层制 造,各种型胶部件制造,胎圈制造,外胎成型,外胎硫化,外胎成品的在线检测等。 子午线轮胎生产所涉及的主要设备如下表所示: 加工工艺简述: 如下图所示,简要说明密炼、压延和轮胎制造的全部工艺过程。 (1)混炼 混炼是制造工艺的第一阶段,在此阶段中,生产各部件加工所需的各种混炼胶。 橡胶、碳黑、油料及其他配合剂在密炼机中混炼。多数胶料需二段混炼,而某些具有 特定性能的胶料则需多段混炼。 中段生产的胶料(不含硫磺和促进剂)叫母炼胶,最后阶段混炼出的胶料叫混炼胶或 终炼胶。 密炼机将母炼胶和终炼胶排到一带捣胶装置的压片机上,以完成混炼生产的全过程。 之后将胶料下片、冷却、浸渍防粘剂和干燥,最后装在托板上。 制造工艺及技术要求: ——母炼胶制备时需有碳黑、大用量白色填充剂和油类增塑剂用的自动称重和进料装 置。橡胶(天然、合成)及小药用另外的装置称重。 ——多批天然橡胶的混合。 ——将两种或多种母炼胶在称重时混合一起,用这种方法制备终炼胶。 ——四速密炼机的加工速度依拟加工产品的类型而定。 ——密炼过程由微处理机或类似装置进行全自动控制。 ——每次混炼周期结束时,胶料从密炼机中排出。其周期由时间、温度或能量来控制, 或由时间和温度或时间和能量联合控制。 由于技术的缘故,无论是胶料还是母炼胶,在使用前都需放置相当一段时间。 每批胶料均提取一个试样,以作物理性能的测试。 根据上述制造工艺,胶料制备需如下主要设备: ——油类增塑剂储存、分配及称重装置 ——碳黑、白色填充剂储存和称重装置 ——橡胶称重装置 ——四速密炼机 ——带捣胶装置的压片机 ——胶片接取装置 ——小药称重装置 (2)钢丝帘线挂胶 在此工序生产轮胎钢丝帘布层用的挂历胶钢丝帘线。 胎圈补强条、胎体帘布及小角度带束层所用的挂胶钢丝帘布 钢丝帘布在四辊压延机上挂胶,此压延机在钢丝帘布的每一面热贴一层薄胶片。 胶料在一组开炼机上进行热炼,此开炼机以胶条形式连续向压延机供胶。 挂胶帘布宽度为 850mm,用带双层聚乙烯垫布的大容量工字轮卷取,然后将其送到斜 角裁断线上。 挂胶的主要要求如下: ——钢丝锭子房备有空调装置以控制其温度和湿度。 ——4 个压延辊筒配有独立的温度调节装置,以保持恒定的加工温度。

全钢丝子午胎知识及制造工艺共62页文档

11、获得的成功越大,就越令人高兴 。野心 是使人 勤奋的 原因, 节制使 人枯萎 。 12、不问收获,只问耕耘。如同种树 ,先有 根茎, 再有枝 叶,尔 后花实 ,好好 劳动, 不要想 太多, 那样只 会使人 胆孝懒 惰,因 为不实 践,甚 至不接 触社会 ,难道 你是野 人。(名 言网) 13、不怕,不悔(虽然只有四个字,但 常看常 新。 14、我在心里默默地为每一个人祝福 。我爱 自己, 我用清 洁与节 制来珍 惜我的 身体, 我用智 慧和知 识充实 我的头 脑。 15、这世上的一切都借希望而完成。 农夫不 会播下 一粒玉 米,如 果他不 曾希望 它长成 种籽; 单身汉 不会娶 妻,如 果他不 曾希望 有小孩 ;商人 或手艺 人不会 工作, 如果他 不曾希 望因此 而有收 益。-- 马钉路 德。

谢谢你的阅读

❖ 知识就是财富 ❖ 丰富你的人生

71、既然我已经踏上这条道路,那么,任何东西都不应妨碍我沿着这条路走下去。——康德 72、家庭成为快乐的种子在外也不致成为障碍物但在旅行之际却是夜间的伴侣。——西塞罗 73、坚持意志伟大的事业需要始终不渝的精神。——伏尔泰 74、路漫漫其修道远,吾将上下而求索。——屈原 75、内外相应,言行相称。——韩非

子午轮胎成型工艺

1、两鼓轮胎成型机

三鼓一次法成型机

带束层鼓的工艺同两鼓一次法成型机的辅助鼓的工艺。 胎体成型鼓; 1、依次把胎侧、内衬层、钢丝子口包布、胎体帘布定位铺贴在胎体 成型鼓上。 2、胎体传递装置移到胎体成型鼓上对中、真空吸附夹取胎体移到成 型主鼓对中。 成型主鼓; 1、胎体对中定位套装在成型主鼓上、胎体传递装置放下胎体移离开 成型主鼓 2、定位扣进钢丝胎圈后预定型。 3、定位铺贴垫胶。 4、夹取带束层/胎面组合件的传递环移到成型主鼓对中,进入超定型 时,膨胀的胎体紧贴带束层/胎面组合件,传递环将带束层/胎面组合 件放下并移离开成型主鼓。 5、胎侧压辊滚压胎圈胶芯。 6、胎面压辊滚压胎面。 7、胎侧指型反包装置撑开反包胎体和胎侧后,压辊滚压胎侧。 8、卸胎器进入卸胎。

轮胎成型机

轮胎成型机是制造轮胎胎胚的专用机械。 外胎成型是轮胎生产过程中很重要的工序,成型过程可看作是外胎 各“零部件”的组装过程,它在很大程度上决定着外胎的质量。

用途与分类

用途:轮胎成型机用于将帘布、钢丝圈、包布、胎面等各种部件贴合 加工成轮胎胎胚。 分类: 1、按成型鼓的轮廓类型类型分:鼓式、半鼓式、芯轮式及半芯轮式; 2、按轮胎的帘线排列形式分:斜交轮胎成型机和子午线轮胎成型机; 3、按成型方法分:套筒法及层贴法轮胎成型机。

子午线轮胎成型机分类

一次法成型能保证全钢子午线轮胎的整体均匀性,达到和满足技术设 计的要求,故一次法成型机的研制和开发得到了很快地发展,在两鼓 成型机的基础上又研发制造了三鼓成型机和四鼓成型机。 三鼓,四鼓一次法成型机成型的胎胚比两鼓一次法成型机成型的胎胚 更能保证轮胎的整体均匀性。另外是生产效率不同。 两鼓一次法成型机班产胎胚45条至50条。 三鼓一次法成型机班产胎胚95条至100条。 四鼓一次法成型机班产胎胚140条至150条。

全钢生产工艺流程及控制要点

3、胎侧结构图:

胎侧

搭接端 子口胶

复合胎侧、子口,胶片相对位置图 GBA胶片

排列; 2、带束层与轮胎周向中心线的夹角小于30°;

3、轮胎的骨架材料均为钢丝帘线;

因此,胎体帘线按子午线方向排列(与胎冠中心线呈90°或接近 90 °排列),并有帘线排列几乎接近周向的带束层箍紧胎体的这类 充气轮胎,叫子午线轮胎。只有带束层为钢丝帘线的子午线轮胎叫 半钢子午线轮胎,而胎体、带束层和子口包布全部采用钢丝帘线的 子午线轮胎叫全钢丝子午线轮胎。一般简称为全钢子午胎,有时又 称为全钢胎。

胎冠胶胶料--有GAA、GAG、GAF、GAB四种; 胎基胶胶料--有GEB和GEC两种;

过渡胶片--为了保证胎面与其他部件的粘合性在胎面的底部粘贴有的薄 胶片, 胶料为GG胶料。

3、胎面的结构图:

单胎面 肩翼胎面

复合胎面 贯通胎面

二、胎侧复合件

1、性能要求:

胎侧复合件按其分布区域的不同要求和功能,采用3种胶料组成,分为胎侧胶、 耐磨胶及粘合胶片或填充胶。

帘线密度 (根/分米)

55 60 65 65 55 60 40 45 48 48 51 51 40 45 40 60 65 45 51

帘布厚度 (mm) 2.00 2.00 2.00 2.00 2.30 2.30 2.40 2.40 2.40 3.00 2.40 3.00 1.60 1.80 1.60 2.40 2.40 2.40 2.40

1载重子午线轮胎压出一期工序作业指导书8页word

1.适用范围:全钢载重子午胎胎冠、三角胶芯的挤出制造工艺。

2.引用文件:《全钢载重子午线轮胎生产制造技术(秘密)》《双复合挤出机使用说明书》《双复合挤出机联动线使用说明书》3.术语无4.工艺流程图见附页5.工艺条件5.1 冷却水温度:《25℃压力:》0.4Mpa5.2 压缩空气:生产用》0.7Mpa仪表用》0.4Mpa要求:清洁、无水、无油5.3 生产环境:室温:18~35℃湿度:《60%5.4 电源:380V±10%;50±2Hz6.使用设备及主要性能6.1 热炼机6.1.1 XK-660破胶机两台(双星制造)●辊筒尺寸:直径*长度660*2130mm●辊筒形式:前光辊钻孔冷却后沟槽辊中空冷却●前辊线速度:28.6m/min●前后辊速比:1:1.246.1.2 XK-660细炼机、供胶机(双星制造)●辊筒尺寸:直径*长度660*2130mm●辊筒形式:全部光辊钻孔冷却●前辊线速度:24.8m/min●前后辊速比:1:1.096.2 Φ250H/Φ150P双复合挤出机(中田制造)6.2.1 技术参数●挤出部件最大宽度/厚度:500mm/50mm●最大工作产量:Φ250H挤出机:3600kg/hΦ150P 挤出机: 1300kg/h●挤出胶料温度:≤120℃●机头内胶料压力:≤250kg/cm26.2.2 特征参数●Φ250H挤出机螺杆长径比:(长度L/直径D)6:1螺杆转速:5.5~55rpm喂料辊:独立水冷却喂料胶片最大宽度/厚度:300mm/15mm温控单元段数: 2段(螺杆、机筒各一段)温度调节范围:40~120℃温度调节精度:±2℃●Φ150P挤出机螺杆长径比:(长度L/直径D)16:1螺杆转速:4.5~45rpm喂料辊:独立水冷却喂料胶片最大宽度/厚度:600mm/10mm温控单元段数: 3段(螺杆、机筒前端、机筒喂料段各一段)温度调节范围:40~120℃温度调节精度:±2℃●背叠式挤出机头开口尺寸:上机头500mm(宽)/25mm(高)下机头500mm(宽)/25mm(高)测量机头胶料压力传感器测量范围:0~350kg/cm2测量温度段温度表范围:≤200℃温控段数:3段(机头上、中、下各一段)温度调节范围:40~120℃温度调节精度:±2℃●胶料供胶系统-Φ150P挤出机供料传输带传输带段宽度/长度:1000mm/3000mm金属控测器灵敏度:直径5mm钢球带有自动报警装置LMF-800A全钢载重子午胎挤出联动装置(桂林银河制造)6.3.1 技术参数:●联动线速度:3~30m/min●输送带宽度:800mm●辊道面距地面高度:850mm●收缩辊道收缩比:6~13.6%●米秤称量精度:±0.2%(动态)●终端秤称量精度:±0.2%(动态)●自动测宽范围及精度:宽度最大600mm;精度±0.1mm●定中装置定中精度:±1mm●冷却长度:120m(ⅠⅡ段喷淋、ⅢⅣ段浸泡)●切割装置:切割精度:±3mm切割坡度:18~30度切割速度:Max 15刀/min切割厚度:Max 300mm6.3.2 特征参数:●接取装置:线速度:Max 30m/min上方配有一套红外测温装置,测温精度±1度●收缩辊道:辊道长度:3100mm;上方配有6个色标缸●连续称量装置(米秤)最大称量范围:10kg/m最小分度值:10g辊道称量重长*宽:1000*800mm带有打印、报警功能●定中心装置:对中精度:±1mm●胎面贴胶片系统1.XYD-800两辊压延机辊道直径/长度:360/800mm上辊线速度:2.5~25m/min速比:1:1;1:1.04压延胶片最大宽度/最小厚度:630mm/0.2mm压延胶片厚度精度:±0.1mm温控段数:2段温控精度:±2℃2.XJ-90销钉冷喂料挤出机-供料机螺杆长径比:12:1最大挤出能力:300kg/h机头内胶料工作压力:15~22Mpa温控段数:3段温度调节范围:40~95℃温度调节精度:±2℃3.贴胶上辊床-在压延机上方托辊温控精度:±2℃(水冷却)●两工位聚乙烯塑料薄膜导开装置塑料卷最大直径:300mm塑料厚度:0.07mm塑料薄膜宽度:290~500mm●双工位四导开胶片贴合装置-供三角胶芯贴胶片之用胶片卷最大直径:500mm胶片宽度范围:40~110mm●双工位四导开胶片贴合装置-供胎侧胶贴胶片之用胶片卷最大直径:500mm胶片宽度范围:40~110mm●冷却水槽ⅠⅡ水槽喷淋冷却,ⅢⅣ水槽浸泡冷却,冷却水由Ⅳ槽经Ⅲ槽,至Ⅱ水槽喷淋后进回水管,冷却水槽全长120m●吹干系统●裁断装置:裁断长度:1200~3800mm单向切割,喷射蒸汽润滑刀片●终端秤:最大称量范围:50kg静态称量精度:±0.1%称量输送带长度/宽度:4500mm/80mm具有不合格半成品分选功能7.开炼机操作:11.1压出型胶无老化籽、无杂物、无气泡、无坑凹,表面光滑、压出断面致密性良好。

全钢子午胎制造工艺

第一章全钢子午胎简介第一节什么是全钢丝子午线轮胎1、什么是子午线?为了确定人们各自在地球上的位置,科学家们以地球的南极和北极为中心,把地球分成360等分,地球表面从面北极到南极通过英国伦敦格林威治天文台的那条经线叫做0º经线。

同时,以赤道线为基准,把地球分成南北各90条与赤道相平行的等分线圈叫纬线。

通过格林威治天文台的这条0º经线叫本初子午线,其它经线通称子午线。

2、什么是子午线轮胎?子午胎轮胎的胎体帘线排列方向象子午线一样,以轮轴为中心,从一个胎圈到另一个胎圈,径向排列。

带束层帘线虽然是斜向交叉排列,但与胎冠中心线呈很小的角度。

胎体帘线按子午线方向排列(与胎冠中心线呈90º),并有帘线排列几乎接近圆周方向的带束层箍紧胎体的这类轮胎叫做子午线轮胎,这是子午胎与斜交胎的根本区别。

3、什么是全钢丝子午线轮胎?胎体和带束层全部采用钢丝帘线的子午线轮胎叫做全钢丝子午线轮胎。

第二节全钢子午胎识别—胎侧标志介绍子午线轮胎与斜交轮胎的区别是结构上的不同。

但是这些内部结构的变化对成品胎来说外表是看不见的。

那么怎样来识别呢?只要细看轮胎胎侧上的标志即可。

1、全钢子午胎的种类标志:轮胎生产厂家在胎侧上标有“全钢丝子午线轮胎”,对应英文标识为“ALL STEEL RADIAL TYRE”。

2、子午线轮胎标志:在轮胎的规格标志中加有“R”字样,表示子午线轮胎。

“R”是英文“RADIAL TYRE”第一个大写字母。

3、不同品种、规格全钢子午线轮胎:例如:9.00 R 20轮辋名义直径(英寸)子午结构标志轮胎名义断面宽(英寸)285/ 70 R 24.5轮辋名义直径(英寸)子午线结构标志轮胎扁平率轮胎名义断面宽(毫米)4、速度级符号:代表轮胎的最高行驶速度,以英文字母表示。

如:标有“M”字样,表示该种轮胎最高行驶速度为每小时130公里。

5、层级(PR):表示轮胎在规定使用条件下所能承受的最大允许负荷的特定强度指标。

全钢子午线轮胎制造工艺

全钢子午线轮胎制造工艺全钢子午线轮胎制造工艺特点及工艺流程第一节全钢子午线轮胎制造工艺特点全钢子午线轮胎的制造工艺特点1、各种胶料按照塑炼和混炼的质量要求做到均匀的充分的符合技术要求的物理机械性能的工艺技术操作性能。

2、各种部件的尺寸符合技术规定的尺寸标准。

3、骨架材料与胶料覆合要达到帘线密度均匀且帘线的两面胶料厚度均一。

4、各种复合材料半成品的成型覆贴组合定位准且要均匀对称。

5、各种半成品要做到在技术规定的时间内使用。

6、各种半成品要做到无污染、无变形。

7、胎胚在硫化过程中装胎胚要定位准严格执行硫化三要素。

8、成品的搬运、包装、仓储要满足全钢子午胎的要求。

第二节全钢子午线轮胎制造工艺流程一、全钢子午线轮胎主要制造工艺1、密炼一一混炼胶2、压出一一胎面、胎侧、垫胶、胎圈胶芯3、型胶压延一一薄胶片、内衬层气密层4、钢丝压延胎体、带束层帘布、子口包布帘布5、0?压出一一0?带束层6、纵裁一一窄纤维胶帘布条和窄薄胶片条。

7、胎圈缠绕成型一一胎圈和缠绕胎圈包布8、胶芯敷贴一一将胶芯敷贴在胎圈上9、半硫化一一将胎圈进行半硫化10、15?裁断一一带束层、子口、90?裁断一一胎体帘布12、成型一一胎胚13、硫化一一轮胎外胎成品14、包布11质量检查一一100地进行外观和X光透视检查二、制造工艺流程二、生产工艺条件1、对温度、湿度要求1成型、裁断区温度20?2?湿度50?5所有半成品要及时进入该区。

2锭子房的温度高于环境温度2-3?相对湿度?60。

30?带束层锭子房条件同上。

2、对紫外线和臭氧的要求。

避免阳光的照射3、无污染、无灰尘。

第五章全、内衬层气密钢子午线轮胎制造工艺整个全钢子午线轮胎的半成品组合从内向外1层1件2、胎体帘布1件3、胎圈钢丝圈、窄的包布、填充胶或称芯胶2 件4、钢丝子口包布2件5、带束层1、2、3带束层、2根缠绕两圈的0?带束层组合件1件6、垫胶胶肩垫胶或称带束层垫胶2件7、胎侧2件8、胎面1件第一节配料和混炼胶制造工艺混炼胶的主要工艺流程配合剂的加工?橡胶和配合剂的称量?混炼?下片冷却存放?胶料快检。

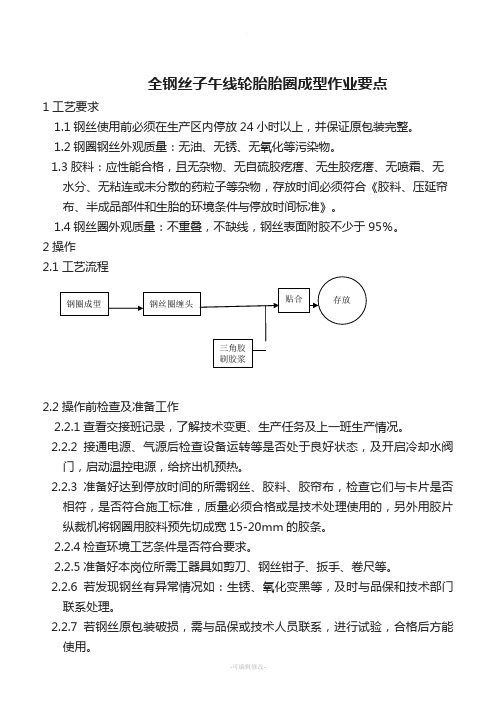

全钢丝子午线轮胎胎圈成型作业要点

全钢丝子午线轮胎胎圈成型作业要点1工艺要求1.1钢丝使用前必须在生产区内停放24小时以上,并保证原包装完整。

1.2钢圈钢丝外观质量:无油、无锈、无氧化等污染物。

1.3胶料:应性能合格,且无杂物、无自硫胶疙瘩、无生胶疙瘩、无喷霜、无水分、无粘连或未分散的药粒子等杂物,存放时间必须符合《胶料、压延帘布、半成品部件和生胎的环境条件与停放时间标准》。

1.4钢丝圈外观质量:不重叠,不缺线,钢丝表面附胶不少于95%。

2操作2.1工艺流程2.2操作前检查及准备工作2.2.1查看交接班记录,了解技术变更、生产任务及上一班生产情况。

2.2.2接通电源、气源后检查设备运转等是否处于良好状态,及开启冷却水阀门,启动温控电源,给挤出机预热。

2.2.3准备好达到停放时间的所需钢丝、胶料、胶帘布,检查它们与卡片是否相符,是否符合施工标准,质量必须合格或是技术处理使用的,另外用胶片纵裁机将钢圈用胶料预先切成宽15-20mm的胶条。

2.2.4检查环境工艺条件是否符合要求。

2.2.5准备好本岗位所需工器具如剪刀、钢丝钳子、扳手、卷尺等。

2.2.6若发现钢丝有异常情况如:生锈、氧化变黑等,及时与品保和技术部门联系处理。

2.2.7若钢丝原包装破损,需与品保或技术人员联系,进行试验,合格后方能使用。

2.3生产工艺过程及注意和要求:2.4结束生产2.4.1清除机头胶料,关机。

2.4.2清理操作区域和设备,收拾好工器具。

2.4.3填写交接班记录3安全注意事项3.1开机前检查急停开关是否灵敏。

4.常见故障及排除常见质量缺陷一般处理方法。

全钢子午线轮胎制造工艺

全钢子午线轮胎制造工艺全钢子午线轮胎制造工艺特点及工艺流程第一节全钢子午线轮胎制造工艺特点全钢子午线轮胎的制造工艺特点 1、各种胶料按照塑炼和混炼的质量要求做到均匀的充分的符合技术要求的物理机械性能的工艺技术操作性能。

2、各种部件的尺寸符合技术规定的尺寸标准。

3、骨架材料与胶料覆合要达到帘线密度均匀且帘线的两面胶料厚度均一。

4、各种复合材料半成品的成型覆贴组合定位准且要均匀对称。

5、各种半成品要做到在技术规定的时间内使用。

6、各种半成品要做到无污染、无变形。

7、胎胚在硫化过程中装胎胚要定位准严格执行硫化三要素。

8、成品的搬运、包装、仓储要满足全钢子午胎的要求。

第二节全钢子午线轮胎制造工艺流程一、全钢子午线轮胎主要制造工艺 1、密炼——混炼胶 2、压出——胎面、胎侧、垫胶、胎圈胶芯 3、型胶压延——薄胶片、内衬层气密层 4、钢丝压延———胎体、带束层帘布、子口包布帘布 5、0?压出——0?带束层 6、纵裁——窄纤维胶帘布条和窄薄胶片条。

7、胎圈缠绕成型——胎圈和缠绕胎圈包布 8、胶芯敷贴——将胶芯敷贴在胎圈上 9、半硫化——将胎圈进行半硫化 10、15?裁断——带束层、子口、90?裁断——胎体帘布 12、成型——胎胚 13、硫化——轮胎外胎成品 14、包布 11质量检查——100地进行外观和X光透视检查二、制造工艺流程二、生产工艺条件 1、对温度、湿度要求 1成型、裁断区温度20?2?湿度50?5所有半成品要及时进入该区。

2锭子房的温度高于环境温度2-3?相对湿度?60。

30?带束层锭子房条件同上。

2、对紫外线和臭氧的要求。

避免阳光的照射 3、无污染、无灰尘。

第五章全、内衬层气密钢子午线轮胎制造工艺整个全钢子午线轮胎的半成品组合从内向外 1层 1件 2、胎体帘布 1件 3、胎圈钢丝圈、窄的包布、填充胶或称芯胶 2件 4、钢丝子口包布 2件 5、带束层1、2、3带束层、2根缠绕两圈的0?带束层组合件 1件 6、垫胶胶肩垫胶或称带束层垫胶 2件 7、胎侧 2件 8、胎面 1件第一节配料和混炼胶制造工艺混炼胶的主要工艺流程配合剂的加工?橡胶和配合剂的称量?混炼?下片冷却存放?胶料快检。

全钢子午线轮胎一次法成型机演示教学

成型鼓

成型鼓

(1)成型鼓机构

1-成型鼓与机箱连接花键轴;2-成型鼓心轴滚珠丝杠;3-成型鼓主轴; 4-胎圈三角胶支撑块;5-鼓肩扇形块;6-长反包臂;7-短反包臂;8-成型鼓心轴丝母。

(2)成型鼓结构特点

机械鼓结构特点: 1、反包速度快、压合力大 2、反包指寿命长 3、对胎侧易造成拉伸 4、滚轮对胎体帘线有冲压,造成疏密不均

(五)、主要部件

1、全钢载重子午胎一次法成型机 胎体鼓供料架

2、胎体鼓

• 胎体鼓 17.5”- 19.5 ”

鼓直径 17.5”-19.5” Min405—Max510mm

鼓宽度 17.5”-19.5” 1550mm

• 胎体鼓 20”- 22.5”

鼓直径 20”-22.5” Min470—Max580mm

胶囊鼓结构特点: 1、反包受力均匀,无受力拉伸,更符合轮胎成型工艺要求 2、胎侧气泡较少 3、胶囊寿命短,更换周期长 4、胶囊的一致性差,易造成左右胎侧反包不对称 5、反包速度较慢,成型效率较低

6、带束层供料架

带束层供料架图

7、 胎面供料架

8、带束层贴合鼓

I型带束层鼓

#1扇形块的鼓直径 Min680~Max750

成型机的全部控制,工作过程中的状态监视,故障诊断及分析。

操作面板是带有触摸屏的平板电脑,运行当今流行的 WINDOWS98/2000/NT/XP操作系统。

具有数据库功能,存储轮胎参数配方、工作状态数据、故障数 据等;另外,也具有网络功能,可与工厂的信息网连接,为全 厂的信息化打下基础。

成型机控制系统画面

▪ 自动卸胎结构

▪ 周期时间: 取决于轮胎规格,操作技能和成型材料,如11R22.5 轮胎的标准 制造时

子午线轮胎成型工艺知识

四、成型工序生产操作工艺(两鼓)

设备运行 辅助鼓启动 1#带束层供料装置 操作 用手接取 1#带束层的端头接头定位 180° 参数公差 接头对接, 接头间距≤ 1根 定位宽度:±1.5mm 偏中心:<1mm 接头定位角度:±10° 同 1# 质量级别 M M C N 同 1# 同# M M C M M M N

三、一次法成型的生产工艺简述 1、两鼓一次法成型机 辅助鼓: 1)按技术规定的顺序依次将各层带束层和胎面定位铺贴在辅助鼓上组成带束层/ 胎面复合件。 2)传递环移到辅助鼓对中夹取带束层/胎面复合件后,移离辅助鼓到等待位置。 成型鼓: 1)依次把胎侧、内衬层、钢丝子口包布、胎体帘布、垫胶定位铺贴在成型鼓上。 2)扣进胎圈定位后,胎圈锁定扇形块撑开。 3)两胎圈向鼓中心收缩,进行预定型、定型。与此同时,胎体内充气膨胀隆起。 4)在定型状态下,夹持带束层胎面复合件的传递环移到成型鼓上对中。 5)两胎圈向鼓中心移动进入超定型膨胀隆起的胎体紧贴带束层。 6)传递环放下带束层/胎面复合件并移离开成型鼓。 7)后压辊辊压胎面(压力:低、高、低)。 8)侧压辊滚压胶芯(压力:高压)。 9)反包胶囊、助推胶囊充气膨胀,将胎侧反包隆起,并快排。 10)快排后主轴快速运转,侧压辊进入滚压胎侧并反包到胎肩。 11)传递环依到成型鼓对中夹取胎胚。 12)传递环移离开成型鼓将胎胚置于卸胎器上。 13)卸胎器摆转出卸胎。

质量级别 C M

启动胎侧/垫胶供料架左移到成型鼓定位 成型鼓反转一周

M N M M C M M M M M M M M N N N C

启动左右两胎圈夹持器向鼓中心移到定位放下胎圈扇形块撑开, 胎圈锁定在凹槽内胎圈夹 持器移离开成型鼓两胎圈同时向鼓中心移动进行预定型、定型、 启动传递环移向成型鼓对中两胎圈同时向鼓 中心移动进入超定型 传递环放下带束层/胎面复合件左移离开成型鼓 启动后压辊滚压பைடு நூலகம்面(后压辊由中同时向两边滚压压:低——高——低)成型鼓反转后压 辊辊压到胎面边端后压辊归位 启动两侧压辊分别辊压胎圈胶芯 两侧压辊辊压完毕胶芯归位反包胶囊助推胶囊充气膨胀后快排胶囊收缩主轴快速旋转两 侧压辊进入滚压反包胎侧(压力:高——低) 侧压辊高压运行到设定位置后转入低压, 而后滚压反包到胎肩归位成型鼓停止转动, 胎内 排气传递环右移到成型鼓上夹持胎胚

全钢轮胎制造工艺流程

Metallic Cord Inlet in the Calender 压延机钢丝帘线入口

压延生产线(主要用于生产胎体、带束层、子口包布)

压型生产线(主要用生产复合内衬层、胶片)

钢圈制造工序

Assembling plate for dimensional stability of Apex

预备工艺及装备

预备工艺主要是生产组成轮胎所需的各种 部件的工序。

主要工序有:压出、压延、压型、钢圈制 造等。

Duplex aggregat for TBR production

双复合挤出机载重胎胎面生产

2

■ Head and all

extruders fitted into steel structure三ຫໍສະໝຸດ 角胎包半圈

硫

缠 绕

圈

化

胶 芯 贴 合

成型 喷涂 硫化 X光检验 外观检验 偏心度检验 成品入库

炼胶工艺及装备

炼胶工艺是将橡胶、炭黑、油料及各种配 合剂利用密炼机混炼成胶料的工序。

主要工序有:炭黑输送系统、油料输送系 统、配合工序、密炼工序、流片工序等。

四楼

配料

炭黑斗

炼胶工艺流程示意图

二楼

三楼

微机室

硫化工艺及装备

硫化工艺主要是利用硫化机将成型工艺生 产的各种轮胎生胎胚在一定的压力、温度、时 间条件下硫化成成品轮胎的工序。

主要工序有:硫化、外检、X光、外观修 补。

一 硫化设备:

子午线轮胎长期使用的硫化设备是A型(AFV 型)和B型(BOM型)两大类硫化机。

活络模和两半模型:

子午线轮胎的外胎硫化使用的模型有活络模和两 半模两种。同规格轮胎的胎胚定型后的外直径,用 活络模的可以大到接近成品外直径;用两半模的只 能小于轮胎模型花纹底部直径,才能使胎胚安置在 模型中充压硫化。

全钢子午胎成型工序日常操作1

方法及要求

首先保证“三线为一”的 基本准则。检查部件的定 位灯标是否准确,左右的 对称是否有偏移。 还要重点保证成型传递环 的标记与中心灯标的重合, 发现异常及时通知技术员 和车间工艺。

1.3成型机辅鼓工艺参数的检查

工艺参数

3.辅鼓周长及带 束层的标尺

质量问题

方法及要求

辅鼓周长发生波动时: 要求操作工和品保人 过大出现零度打折的病 员进行检查,做好自己 象;过小严重出现胎里 的首检记录,保证真实 不平和帘线弯曲。 可追溯,发现有波动要 及时的更改,防止造成 批量的质量事故。 使用卷尺进行绕辅鼓 一周进行测量,规定每 班组进行测量3次。

3.1 X光的胎侧气泡

3.2成型气泡类(胎肩气泡)

1.胎面胶与翼胶之间

有气泡,且有水。严 重影响质量。

2.检验方法:检查胎面胶与翼

胶相接处面,有凸出的部分可用 刀片轻微划开,看是否有分离迹 象。(特别是局部的,要检查仔 细!)

3.3 X光的胎肩气泡

3.4操作不细心所造成的废次品。

直裁工序不细心,在胎体帘布上出现垫布的迹象造成废品。

1.1 机平宽、鼓 宽、鼓宽对 称性、超定 型

质量问题

1.平宽、鼓宽异常导致成 品材料分布尺寸超标,影 响轮胎使用性能。平宽大 导致成品出现胎体帘线打 弯;平宽小导致成品出现 胎里露钢丝;平宽与鼓肩 宽不匹配,导致钢丝圈定 位不准,严重影响质量。

方法及要求

二、各个部件接头的质量影响

• 子口包布定位偏移、带束层接头过大都会产生 应力集中,造成成品胎质量隐患!

2.1胎侧定位和接头质量

1。胎侧定位必须与灯光标尺对 起,然后胎侧接头必须是对齐 接,不易过大或过小,接头标 准X=-1MM. 接头过大易造成稀线和实鼓的 迹象,过小易造成缺胶。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

所有接头集中对质量的影响

胎面

垫胶 胎侧 胎体 内衬层

胎面长对质量的影响

辅鼓在上胎面前, 辅鼓在上胎面前,应该 检查胎面的程度是否标 如果胎面长的话, 准,如果胎面长的话, 禁止手动折回胎面, 禁止手动折回胎面,以 免造成胎面的局部出现 堆料严重。成品胎使用 堆料严重 会出现局部胶料过剩的 现象。

3.1 X光的胎侧气泡

3.2成型气泡类(胎肩气泡)

1.胎面胶与翼胶之间

有气泡,且有水。严 重影响质量。

2.检验方法:检查胎面胶与翼

胶相接处面,有凸出的部分可用 刀片轻微划开,看是否有分离迹 象。(特别是局部的,要检查仔 细!)

3.3 X光的胎肩气泡

3.4操作不细心所造成的废次品。

直裁工序不细心,在胎体帘布上出现垫布的迹象造成废品。

1.1成型机工艺参数的检

查 工艺参数

1.二鼓成型 机平宽、鼓 宽、鼓宽对 称性、超定 型

质量问题

1.平宽、鼓宽异常导致成 品材料分布尺寸超标,影 响轮胎使用性能。平宽大 导致成品出现胎体帘线打 弯;平宽小导致成品出现 胎里露钢丝;平宽与鼓肩 宽不匹配,导致钢丝圈定 位不准,严重影响质量。

方法及要求

接头过小

胎侧接头的病象

• 接头过大造成的成品 胎出现实鼓的现象! • •

2.2内衬层接头对质量的影响

2.内衬层接头和胎侧接头同样重要。不 易过大或过小。接头过大易造成胎体稀 线,接头过小易造成内衬层接头处缺胶。 (接头处胶料不足或接头开裂的迹象) 内衬层必须以中心线为基准,不可以两 边上料,且保证过渡层和气密层的对称 度要好。

3.胎圈子口部位也是很关键的部 位,扇形块的锁紧的间隙处也是 易窝气的。

二、各个部件接头的质量影响

• 子口包布定位偏移、带束层接头过大都会产生 应力集中,造成成品胎质量隐患!

2.1胎侧定位和接头质量

1。胎侧定位必须与灯光标尺对 起,然后胎侧接头必须是对齐 接,不易过大或过小,接头标 准X=-1MM. 接头过大易造成稀线和实鼓的 迹象,过小易造成缺胶。

标准接头质量

接头过大

3.3调试规格必须注意平宽的对称度

3.4 胎体帘布端点挂胎体

3.5 平宽过大和垫胶定位偏移的胎里不平

3.6以下是针对成型胎坯的气泡进行刺扎排气要点

1.修胎应针对接头部位和边缘结 合处,如有明显气泡的一定要斜 刺45°进行扎孔排气。一定要将 遗留在胶料的空气排净。 2.主要是胎面翼胶边缘处,垫胶 的边缘处、和胎圈三角胶的均匀 分布位置,仔细进行检查。

班前应对成型机所有的参数 进行核实,看是否有飘移,主要 是平宽、鼓宽、部件的定位,看 鼓宽及所有的部件定位是否对称 分布。 辅鼓尺寸的检查,在平宽标准时, 辅鼓大,出现胎里漏线;辅鼓小, 出现帘线弯曲。

1.2成型机部件定位工艺参数的检查

工艺参数2.部件的灯光Fra bibliotek 尺质量问题

1.中心灯标、主鼓的中心线和地 标线三线是重合一体的。 2.各个部件的定位标尺,对部件 的材料分布和使用性能有很大的 关联。灯标不准或偏歪严重影响 成品胎的质量。

方法及要求

首先保证“三线为一”的 基本准则。检查部件的定 位灯标是否准确,左右的 对称是否有偏移。 还要重点保证成型传递环 的标记与中心灯标的重合, 发现异常及时通知技术员 和车间工艺。

1.3成型机辅鼓工艺参数的检查

工艺参数

3.辅鼓周长及带 束层的标尺

质量问题

方法及要求

辅鼓周长发生波动时: 要求操作工和品保人 过大出现零度打折的病 员进行检查,做好自己 象;过小严重出现胎里 的首检记录,保证真实 不平和帘线弯曲。 可追溯,发现有波动要 及时的更改,防止造成 批量的质量事故。 使用卷尺进行绕辅鼓 一周进行测量,规定每 班组进行测量3次。

胎体帘布的标准缝合!

2.4垫胶定位与接头大小对质量的影响

垫胶定位和接头质量同样重要。 垫胶定位偏移的话,就会造成胎 里不平。

平宽合格时,辅鼓周长变小 的话也会造成胎里不平

•

垫胶的定位及接头质量的标 准!

2.4胎圈定位对质量的影响

胎圈不平行的定位状态

胎面短对质量影响

辅鼓在上胎面前, 辅鼓在上胎面前,应 该检查胎面的程度是 否标准, 否标准,如果胎面短 的话, 的话,禁止手动拉伸 胎面, 胎面,以免造成胎面 的局部拉伸严重。

轮胎各个接头的均匀分部

0°Belt 零度带束层 Shoulder filler 胎肩填充胶 Bead filler 子 口填充胶 SW 胎侧 0 Belt 1 1号带束层 1号带束层

9

3

Carcass 胎体

Belt 3 3号带束层 3号带束层 6 in Liner 内衬层

Belt 2 2号带束层 2号带束层 Tread 胎面

接头过大

钢部件拉伸 接头过小 必须的修补合格方可流入 下工序!

2.3胎体帘布缝合对质量的影响

1.胎体帘布在缝合时,必须在2边不漏钢丝的 情况下进行缝合。 2.特别对接头质量存在怀疑时,应当仔细的 对接头质量进行检查,特别是帘线接头开、 交叉和重叠。 3.避免胎体帘布的拉伸,如果帘布出现拉伸, 帘布的密度就会发生改变,严重影响胎坯的 质量。 4.胎体滚压一定要均匀滚压,局部受力大时, 4. 帘布将会出现打折的现象。

成型工序日常操作对胎坯质量的影响

技术部:

一、轮胎的均匀性

• 轮胎的不均匀性是指轮胎圆周方向和断面方向上各部 位的几何形状和力学性能不一致的总称。 主要是:尺寸均一、刚性均一、重量均一。 轮胎不均匀性的产生 :轮胎制造的各个工序都有它自 身制造的公差,严格控制部件质量结合设备精度,将 轮胎已360°圆周分布紧密结合的整个过程。

1) G G £ˆ 3) G G £ˆ £ˆ £ˆ -.轮 轮 轮 -.轮 -. 静 转转 为为 ,, 圆 圆 (Dynimic fi‡ ) fi‡fi‡ ,宽 ,宽 宽宽 -. 动 对称 对称 (Dynimic fi‡ ) fi‡fi‡

均匀 均匀

动

动

三、成型气泡类

• 首先检查部件的质量,胎侧气泡主要是检查胎侧是否有 带水的迹象和胎圈的贴合质量是否合格!以下是现场实 物抓拍!