主辅机燃油油管路串油工艺

船舶主辅机燃油管串油工艺

船舶主、辅机燃油管串油工艺

1 目的

为防止燃油管路中的焊渣、焊条等杂物进入到设备中,造成损坏,特制定本工艺。

2 适用范围

本工艺适用于公司在建和承接的所有类型的满足新规范要求的钢质船舶。

3 工艺要求

3.1 燃油管装船前必须化学清洗并加封口,保证管内清洁。

3.2 系统中阀件、附件等应确认清洁,未装船前须封口。

3.3 系统冲洗投油前,管路应安装完整,密性试验交验合格。

3.4 柴油日用舱、燃料油日用舱须用面粉团进行清洁。

3.5 冲洗前的准备工作

3.5.1 投油泵组(包括油管及油柜滤器)须认真清洗,滤器需采用20μm 的滤网或相同精度的滤纸;

3.5.2 所有油柜与设备的进、出油口需加盲板与投油管路隔断;

3.5.3 按附图所示配制投油临时跨接管,此管上船安装前须进行化学清洗,油封并加封口,投油时接入管路使用。

3.6 系统冲洗

3.6.1 启动投油泵组,对系统进行冲洗,在冲洗过程中须常用木锤顺流敲打,每2 小时检查清洗滤器一次,通过周期性的检查,如在2小时内,滤器仍能保持好且稳定的清洁状态,可以认为冲洗结束,向相关单位报检。

3.7 报检合格后,将燃油全部回收到投油泵组油箱内,拆除临时跨接管及各封板,使系统恢复原状待用。

第1页,共1页。

船舶主机滑油串油方法详解

(Flushing Procedure for Main L.O System & Main Engine)2009. 02. 01~7일HHI-EMD(Contents)内容(Contents)1.清洗目的(Flushing Purpose)2.润滑油的清洗范围(Scope of Oil Flushing)3.造船厂的主要润滑油清洗步骤(Flushing Sequence of Main Lube Oil Systems –Yard Line)4.主机清洗步骤(Flushing Sequence of Main Engine)5.绕过法兰盖的種類(Kinds of By-pass Blind Flange)6.错误清洗的案例(Case Study of Bad Flushing)1.清洗目的(Flushing Purpose)2.润滑油的清洗范围(Scope of Oil Flushing)3.造船厂的主要润滑油清洗步骤(Flushing Sequence of Main Lube Oil Systems –Yard Line)4.主机清洗步骤(Flushing Sequence of Main Engine)5.绕过法兰盖的種類(Kinds of By-pass Blind Flange)6.错误清洗的案例(Case Study of Bad Flushing)1)为了清除掉在主要润滑系统,存储箱和管道里的杂质(To remove particles in Main lube oil system, tanks and piping ,etc.)§喷砂处理(Sand blast)-砂, 鋼片§焊接(Welding)-桿, 棒, 淺(Spatters)§其他外来材料-衣料等(Other foreign materials -clothes, etc.)u 主机启动之前,所有润滑油要流进主机必须要对它进行清洗(All oil systems flowing into Main Engine must be flushed before Engine start-up)u 在连接主机管道之前,外部管子应该将汚染物等清洗掉(External pipes should be free of dirt and particles before connection to engine pipes2) 为了保持系统清洗油的质量(To maintain clean oil in the system.)§清洁NAS 9级(Cleanliness NAS grade 9)or ISO 4406 level 19/15( Pls contact HHI Supervisor for detail)3) 防止杂质流进主机(To prevent Main Engine from particle inflow.)l 所有轴承(All bearings) :主轴承(Main),十字头(X-head),曲拐销(Crankpin)l 曲轴颈和销(Crankshaft Journal & Pin)l 增压器(Turbocharger)l 凸轮和滚筒(Cam & Rollers)l 主链条和链轮(Main chain & Chain Wheels)l 其他运行部分(Other running parts)l 燃油泵(Fuel pumps)u 不合适的清洗将导致严重损坏(Improper flushing shall result in serious damage on engine components)2. 润滑油清洗范围(Scope of Oil Flushing)NORMAL OPENMain EnginePURIFIER(5 μm)2. 润滑油清洗的范围(Scope of Oil Flushing)u主机系统(Main Engine Systems)1.主轴承润滑油管道(Main Bearing L.O Line)2.适塞冷却/十字头轴承润滑油管道(PCO/Crosshead Bearing L.O Line)3.凸轮轴承&排气阀润滑油管道(Cam Bearing & Exh. valve L.O Line)4.链条盒的润滑油管道(Chain Case L.O Line)5.增压器润滑油管道(Turbocharger L.O Line)6. Others & Optional Parts3. 船厂管道主要润滑油系统清洗(Flushing of Main L.O Systems –Yard Line)NORMAL OPENBy-pass LineMain EnginePURIFIER(5 μm)3. 船厂管道主要润滑油系统清洗(Flushing of Main L.O Systems –Shipyard Line)NORMAL OPENMAIN ENGINE PIPE LINEBy-pass LineMain EnginePURIFIER(5 μm)By-pass hose3. 船厂管道主要润滑油系统清洗(Flushing of Main L.O Systems –Yard Line)NORMAL OPENMAIN ENGINE PIPE LINEBy-pass LineMain EnginePURIFIER(5 μm)Check bag3.船厂管道主要润滑油系统清洗(Flushing of Main L.O Systems –Yard Line)NORMAL OPENMAIN ENGINE PIPE LINEBy-pass LineMain EnginePURIFIER(5 μm)4.主机清洗顺序(Flushing of Main Engine)4-1 Preparations & Check before Flushing v Attention!注意!船厂的清洗工作非常重要为了保持已清洗好的发动机要跟着第3章的步骤进行清洗工作.HHI已准备好帮助船厂做清洗工作.Shipyard flushing is so important to keep M/E & vessel’s service.Flushing procedure on Chapter 3 should be followedto keep engines of already flushed and cleaned condition.HHI are ready to support shipyard & M/E flushing on request.为了更干净的质量和省事(For better cleanness quality and saving works)1. 跟着第三章所显示,检查润滑油的清洁和外管系统(To check the L.O cleanness and the external piping system as Ch 3,By means of checkbags and recommended particle counting)2.和HHI-EMD服务工程师一起检查主机的清洁程度(To consult M/E clean condition & scope of flushing with HHI-EMD service engineer/inform HHI of M/E status)3.如需要,HHI可以提供更多的说明和派专家(HHI can support more detail instruction & delegate specialist on shipyardrequest)4. Main Lub. Oil flushing(Yard+Engine Line)Crossheadpinopen space4.主机清洗顺序(Flushing Sequence of Main Engine)2383414-3 Main Engine Inside Flushing &Location of blind flange①拆下到主机的主要管道Main bearing pipe line ②曲拐箱里的十字头轴承(活塞冷却油)Cross head bearing (PCO) pipe line ③Main chain, cam & exh.valve drive pipe line ④Thrust bearing pipe line ⑤Axial vibration damper pipe line ⑥Torsional vibration damper pipe line(Option)⑦Moment compansator chain drive line(Option) ⑧增压器管道Turbo charger Lub.oil line⑨Hydraulic chain tightener pipe line(Option)4.主机清洗顺序(Flushing Sequence of Main Engine)Mount between main brg.cap& L.O. pipe Nord lock washerAttention ! Correct use of Nord lock washer(see page 23)Be careful of falling down into chamber /crankjournalNord lock washer4. 主机清洗顺序(Flushing Sequence of Main Engine)1.Dismantle PCO boltsonly one cylinder first at BDC 2. Lift PCO pipe 3. Mount by-pass blind flangeonly one cylinderBe careful of falling down into chamber / crank journal4. After one blind mounting,Check the gap 2mmbetween bolts at TDC 5. If bolt head touched, at least two bolts looseGap : Min. 2mm6. Mount by-pass blind on all cylindersBy-pass HoseConnection1.T/C Inlet pipe to be disassembled 2.By-pass hose to mount and connect with drain line underside.3.L.O for T/C inlet should be by-passed & flushed during a whole period of flushingT/C underside& Inlet pipeDrain line undersidegrating4-3-4. Main chain & Chain wheel bearing blind flange4-3-5. Thrust pad & aft.most bearing blind flange4-3-6. Axial vibration damper blind flangeAFT.Side4-3-8. 2’nd moment compensater blind flangePURIFIER (5 μm)MainEngineCheck bagNORMAL OPEN MAIN ENGINE PIPE LINE By-pass LinePURIFIER (5 μm)MainEngineCheck bagNORMAL OPEN MAIN ENGINE PIPE LINE By-pass Line1) Main Bearing By-pass2) P.C.O. Line By-pass1. Dismantle Inlet Pipe2. Check pipe inside 1. Lift P.C.O. pipe about 300mm2. Check pipe inside & guide shoe inletby means of eye & fingers300mmFinally, tighten the bolts with Nord lock washer as page 23.Do not separate like two washer. It works together all the time !!!normal bolt Counterbored holeMust Put it Both side Prevent loosing Do not use with other washersat the same time4. 主机清洗顺序(Flushing Sequence of Main Engine)24 354.主机清洗顺序(Flushing Sequence of Main Engine)15-2. Various Kinds for PCO/Cross head Bearing Bad ( x )-No weldingNormal, But to be improved ( O )Bad ( x )58M16X3551093030308M12X9080M12X7080M12X9080Bolt7Φpipe9A > > min.10C > 2mmIn case of S60MC-C ; A > 6.5 , A+B < 9.5 (ΦDrawing at the T.D.C point5252447862754478Chain wheel brg.2’ndMoment(F)2’ndMoment(A)5-6. Sample to insert blind flange 1mm5.绕过法兰盖的種類(Kinds of By-pass Blind Flange)12323主轴承颈(Main Journal)下部主轴承(Main bearing lower part)6-2. Gasket Piece Falling into Guide Shoe -PCO inletDuring M/E reassembly on board, gasket piece flowing into guide shoe inlet through PCO pipe lineGuide Shoe,PCO inletGasket Piece1122曲拐销(Crank pin)曲拐销轴承上部(Crank pin bearing upper)(Foreign particle in Crank pin bearing lower bearing by failure Of Oil flushing)曲拐销轴承下部(Crank pin bearing lower)电焊废渣(Welding slag)下部主轴承(Main bearing lower part)6-6. 由于润滑油清洗失败而导致活塞&汽缸套损坏(Piston & Cyl.liner damage by failure of oil flushing)润滑油管道&法兰(Lub. Oil pipe &flange)Important Point of Oil flushing1) Ship Yard Pipes Must Be Clean inside before Installing. 安装前,船厂管道必须保持干净.2) Ship Yard system must be flushed by using Vibrators.使用振动器,船厂系统必须清洗.3) Correct Installation of by-pass blank.纠正绕过管的安装.4) Check pipe inside before dismantling by-pass blanks.拆开旁通管之前,要检查管的内部.5) HHI are ready to support shipyard flushing workSummary of Oil FlushingThank You엔진기계사업본부主机润滑油系统清洗步骤(Flushing Procedure Main L.O System & Main Engine)2009. 02.。

主辅机燃油油管路串油工艺

主辅机燃油油管路串油工艺燃油系统管路串油工艺The flushing procedure for M/E Fuel oil pipe1. 管路系统串油说明General Information1.1 在管路串油过程中,在滤器附近的明显处,应挂有串油的滤纸样片(大小相等、排列整齐)的附着板,并标有各样片的使用时间和日期,以便对串油管路的清洁程度一目了然;应对每天的串油工作进行记录,串油记录表见附页;During flushing for piping, at the obvious positions near the filter, should have the sticking board for flushing filter paper sample( equal size, arranged in order), and mark the use time and date of each sample, so that it could be know clearly the cleanliness degree of pipe. The daily flushing work should be recorded. The record sheet see the attachment;1.2在管路串油期间,应使用木锤或振荡器对所有的串油管路进行间断的敲击,以提高串油的效率;特别是焊接部分和弯头部分;During flushing the pipe, should use wooden hammer or vibrator to knock all the pipe at intervals.1.3在主辅机燃油系统管路串油过程中,使用临时泵、油柜及滤器;During the flushing of M/E and A/E fuel oil pipe, the temporary pump, oil tank and filter should be used1.4使用柴油对管路进行串油。

主机滑油串油工艺中文版1[1]

![主机滑油串油工艺中文版1[1]](https://img.taocdn.com/s3/m/03c2121aff00bed5b9f31d1c.png)

1 主机滑油串油工艺Flushing Procedure for M/E L.O. System2 艉管滑油系统串油工艺Flushing Procedure for stern tube L.O.System.3 主机燃油日用管系串油工艺Flushing and Clean F.O. Service Pipingfor M/E4 辅机柴油管路串油工艺(见附图五包裹线)Flushing Procedure for A/E D.O. ServicePiping(See appendix drawing V-TRIPLE line)主机滑油串油工艺1.总则1.1滑油管制作、焊接报验时,应严格检查焊接飞溅、焊瘤、割瘤的清除;1.2管子在车间内场酸洗后,用拉布球方法检查内部清洁,经质检员和船东、检验合格后,用钢盲板法兰封实;1.3船上的滑油系统贯通件,装管前必须逐个检查清洁;1.4管子在船上安装前,不能随意拆除盲板法兰,盲板拆除一条即时安装一条,安装前,需经质检员确认清洁合格;1.5未装好的管子,应即时用盲板法兰封实,不可露空;1.6管子安装期间,应特别注意减少附近的风割、打磨及油漆作业,确保管系完整性安装的清洁度。

1.7主机安装时应特别小心,以避免脏物污染主机内。

轴承、十字头等应用帆布等盖住;1.8冲油的管路和净化管路(特别是由分油机至循环仓管段)必须用压缩空气吹干净;2.外部串油前的准备工作2.1串油前所有主机滑油系统机外管子已拆出酸洗清洁好,主机滑油系统管安装完整,经质检和船东确认合格。

2.2系统的设备、管路及附件安装前必须内部清洁,垫片安装正确,不凸出管内壁。

并对如下部位进行重点清洁检查A.两台主滑油泵B.两台主滑油泵出口阀C.循环油舱加热盘管及管码D.循环油舱内透气管、回油口等2.3主机内部、机带滑油总管及主机滑油循环舱的清洁检查,须经质检和船东确认合格。

循环油舱打磨前,舱内各管口必须用木塞盲住,报验前拆除,需QC确认。

管路清洗串油工艺流程

管路清洗串油工艺流程

一、管路清洗工艺文件

参见武汉华科防锈材料有限公司的工艺文件①清洗管系的技术步骤流程。

②HDY-4环保型除锈剂。

③HDY-4环保型除锈剂成分说明。

④管系投油工艺

二、清洗条件

1、清洗回路的管子基本安装完毕。

2、管路系统中的液压控制元件、执行机构、泵站等均需断开,用软管或临时管短接。

3、管路连接成回路以后用淡水做密性试验,避免清洗剂泄露。

三、管路清洗

1、管系安装完毕后,由武汉华科防锈材料有限公司进行管路化学清洗除锈工作。

2、清洗单元由泵组、滤器等组成,清洗泵的流量为50m3/h,压力为0.4MPa。

3、管路化学清洗在常温下进行,无需加热。

4、管路清洗完成后用清水对管子内壁进行冲洗。

5、淡水冲洗完毕后立即用干燥的压缩空气吹除管子内部的残留水分,并使管子内壁干燥。

四、密性试验

1、管路用压缩空气吹干之后立即用液压油做密性试验。

2、密性试验介质:液压油

3、密性试验压力:1.25倍工作压力(约312.5bar)

五、管路投油

按照船厂编制的《管系投油工艺》进行串油。

燃油管系串油工艺

目录Contents1. 总则 (4)1.General (4)2.串洗条件 (4)2.Conditions for flushing of piping (4)3.串油前的准备工作 (5)3. Working before flushing of piping (5)4. 主机外部管路串油 (5)4. Flushing of main engine external piping (5)5. 主机内、外部管路串洗 (6)5.Flushing of main external piping and internal piping (6)6. 辅机燃油管路串洗 (7)6.Flushing A/E F O piping (7)1. 总则1.General1.1 串油程序根据MAN B&W 7L58/64 操作手册的燃油串油程序所编写。

The produce is edited according to flushing the Fuel system in MAN B&W 7L58/64 INSTLLATIOM MANUAL .1.2 串油程序必须根据串油工艺进行,并由主机服务工程师和船东代表检验。

如GL有要求,须同时请GL检查。

Flushing working must be done according to the procedure and inspected by main engine service engineer and ship owner’s representative. If GL has this requirement, please also GL surveyor inspection.1.3 串油用泵和滤器为船厂自备。

串油用油为0# 柴油。

Flushing pump unit and filter for flushing should be provided for shipyard.Flushing F. O. is 0# diesel oil。

32500DWT散货船主机滑油管路串油工艺的应用

第11卷第9期中国水运V ol.11N o.92011年9月Chi na W at er Trans port Sept em ber 2011收稿日期:6作者简介:梁启龙(),男,江门市南洋船舶工程有限公司轮机工程师,从事质量管理工作。

32500DWT 散货船主机滑油管路串油工艺的应用梁启龙(江门市南洋船舶工程有限公司,广东江门529145)摘要:文中介绍32500DWT 散货船主机滑油管路串油工艺的应用。

从避免滑油被污染更好地保护主机正常运转角度出发,通过分析滑油管系建造过程存在的各种风险和船舶建造过程各个可能被污染的环节,结合船厂的实际情况采取相应的控制措施。

探索如何获得最佳的滑油串油方法,最终得出适合本船的滑油管路串油工艺。

关键词:滑油管路;串油工艺;船舶主机中图分类号:U 695.2文献标识码:A 文章编号:1006-7973(2011)09-0100-02一、概述滑油管路为主机正常运行提供润滑保障,但滑油管路不干净的杂质可能会加速主机各零部件磨损,缩短主机使用寿命,严重时可能导致航行中的船舶被迫停止主机运转,对船舶使用方来讲将是不可估量的损失。

滑油管路的清洁度程度直接关系到主机运行和船舶投入营运后的维护成本。

一般地,在船舶建造过程中,主机动车前均需要进行滑油管路的串油清洗工序,去除建造过程中残留在管内的颗粒杂质,以保障主机的正常运行。

研究探索合理的串油工艺技术,对保护主机和缩短码头建造周期有重要的意义。

本文就32500DWT 散货船如何应用滑油管路串油工艺进行展开分析研究。

二、主机滑油管路制造过程和防污染分析1.主机滑油管路制造管子从原材料到形成完整的管路系统经历多道工序制作而成。

滑油管路上船安装之前在管子车间经下料→切割→冷弯成形→与连接件焊接→去毛刺打磨→内场压力试验等工序预制成生产设计要求的成品管。

成品管再历经酸性化学清洗除油、除锈、磷化处理(可选择)及管子内表面涂滑油保养等表面处理工序。

主辅机燃油油管路串油工艺

主辅机燃油油管路串油工艺燃油系统管路串油工艺The flushing procedure for M/E Fuel oil pipe1. 管路系统串油说明General Information1.1 在管路串油过程中,在滤器附近的明显处,应挂有串油的滤纸样片(大小相等、排列整齐)的附着板,并标有各样片的使用时间和日期,以便对串油管路的清洁程度一目了然;应对每天的串油工作进行记录,串油记录表见附页;During flushing for piping, at the obvious positions near the filter, should have the sticking board for flushing filter paper sample( equal size, arranged in order), and mark the use time and date of each sample, so that it could be know clearly the cleanliness degree of pipe. The daily flushing work should be recorded. The record sheet see the attachment;1.2在管路串油期间,应使用木锤或振荡器对所有的串油管路进行间断的敲击,以提高串油的效率;特别是焊接部分和弯头部分;During flushing the pipe, should use wooden hammer or vibratorto knock all the pipe at intervals.1.3在主辅机燃油系统管路串油过程中,使用临时泵、油柜及滤器;During the flushing of M/E and A/E fuel oil pipe, the temporary pump, oil tank and filter should be used1.4使用柴油对管路进行串油。

如何提升船舶滑油及液压油管路串油效率的方案

如何提升船舶滑油及液压油管路串油效率的方案摘要:管路在船舶系统中起到尤为重要的作用。

若在液压及滑油管路中存在固体颗粒,设备将会加速磨损,进而导致部分功能失灵而出现故障。

在设备使用前,串油精度必须达到设备厂商的要求值,一般为NAS 9级精度。

液压及滑油管路串油是船厂必不可少的重要工作项目之一。

关键词:船舶;滑油液压油管路串油;效率;船舶在修造过程中,管路成型、安装、焊接过程中不可避免地在管路的内壁形成铁锈、焊渣、扎制鳞皮、油污等污物,以上污物如果在设备运行前,不进行彻底清除,将会严重损坏设备,影响设备的正常运行。

一、传统管路系统串油工艺管路制作成型上船安装前,需要经过酸性化学除油、酸性化学除锈、磷化处理(可选择)以及管路内表面滑油保养等。

经过以上工序处理的管路,再经过储存、运输、分段预舾装、分段合拢的过程,加上管路在各道工序保护不严,将会造成管路内壁的再次锈蚀以及大量污物的再次污染。

分段合拢完毕后,进行各管路接口的准确定位、研配工作。

然后需要将安装到位的管路重新拆卸回车间重新进行酸性化学除油、酸性化学除锈、磷化处理以及管路内表面滑油保养等,然后再到船上安装。

管路又需要经历储存、运输、船上安装的过程,将又会造成管路内壁的再次轻度锈蚀以及污物的再次污染,要求管路进行串油清洗,以达到要求。

综上所述,从人力上,需要在施工现场的管路安装、拆卸和再安装工作中投入重复人力,管路加工车间需要重复投入人力进行拆回管路的再次处理工作等;在物力上,将浪费储存场地、运输设备、吊车以及再次安装过程中管卡、支架等工装;从清洗时间上,由于在二次安装过程中依然存在保护不当而造成管路的再次污染情况,使清洗时间依然会很长,如主机滑油系统串油时间大约需要30 天到45天左右。

二、大幅提升船舶滑油及液压油管路串油效率的综合方案1.液压及滑油管路设计优化。

(1)滑油管路尽量使用弯管机弯制,减少焊接接头。

(2)若无法避免而必须使用焊接弯头,每根管使用弯头的数量不能超过1个。

钻井平台主机外滑油管线串油工艺研究

钻井平台主机外滑油管线串油工艺研究1. 引言1.1 研究背景钻井平台是海上石油勘探和开发的重要设施,而钻井平台主机外滑油管线串油是一个常见的问题。

研究表明,外滑油管线串油会导致设备运行不正常,增加设备故障的风险,甚至会对钻井作业安全造成严重影响。

对钻井平台主机外滑油管线串油进行深入研究具有重要意义。

研究背景中,需要考虑外滑油管线串油的产生机制、影响因素以及现有研究成果和研究现状。

通过对外滑油管线串油的原因进行分析,可以帮助我们更好地了解这一问题,并为后续研究提供理论基础。

研究背景还应该介绍外滑油管线串油的危害,包括对设备性能、作业安全和环境保护等方面的影响,以引起研究的重视和关注。

钻井平台主机外滑油管线串油是一个需要重视的问题,通过深入研究可以有效地提高钻井作业的安全性和效率,减少设备故障的发生。

【研究背景】的概述将为我们后续的研究提供重要的指导和依据。

1.2 研究目的钻井平台主机外滑油管线串油是钻井作业中常见的问题,造成了生产效率的降低以及安全隐患的增加。

本研究旨在探究外滑油管线串油的原因、危害、检测方法、预防措施以及处理方法,以期为钻井平台主机外滑油管线串油问题的解决提供有效的参考和指导。

具体研究目的如下:1. 分析外滑油管线串油的主要原因,探讨造成串油现象的根本原因,为进一步防止外滑油管线串油提供理论基础。

2. 探讨外滑油管线串油可能带来的危害,包括对设备的损坏、安全隐患等方面的影响,以便制定相应的预防和应急措施。

3. 分析外滑油管线串油的检测方法,比较各种检测方法的优缺点,并提出适合钻井平台主机的外滑油管线串油检测方法。

4. 探讨外滑油管线串油的预防措施,从设备维护、操作规范等方面提出有效的预防措施,减少外滑油管线串油的发生。

5. 研究外滑油管线串油的处理方法,分析处理串油的各种方案的效果及优缺点,指导实际操作中的处理工作,防止串油事故的扩大和加剧。

通过以上研究目的的分析,我们希望能够全面了解钻井平台主机外滑油管线串油问题,并提出具体的解决方案,以提高钻井作业的效率和安全性。

钻井平台主机外滑油管线串油工艺研究

钻井平台主机外滑油管线串油工艺研究钻井平台主机外滑油管线串油工艺是指在钻井平台上,用于输送主机外滑油的管线系统。

该系统对于钻井平台的正常运行和维护具有至关重要的作用。

对钻井平台主机外滑油管线串油工艺进行深入研究和分析,对于提高钻井平台运行效率、延长设备使用寿命具有重要意义。

本文将介绍钻井平台主机外滑油管线串油工艺的相关内容,包括工艺原理、关键技术及工艺优化等方面。

一、工艺原理钻井平台主机外滑油管线串油工艺的原理主要是通过管道将主机外滑油从储油罐输送至需要润滑的设备和部件,以实现对设备的润滑和冷却。

在该工艺中,润滑油通过管线系统从储油罐中泵送至主机外各个润滑点,完成对设备的润滑和冷却工作。

二、工艺流程三、关键技术1. 管线布局设计:合理的管线布局设计能够减小管线的阻力,提高润滑油的输送效率。

合理的布局还能够减小管线维护和检修难度,降低运维成本。

2. 润滑油泵选择:选用合适的润滑油泵能够保证润滑油的泵送能力和稳定性,降低泵送故障率。

3. 润滑油选型:选用适合钻井平台工况和环境的润滑油,保证其在运行过程中具有良好的润滑性和冷却性能。

4. 润滑点布置:合理布置润滑点,保证各个设备和部件都能够得到充分的润滑和冷却。

四、工艺优化为了提高钻井平台主机外滑油管线串油工艺的效率和安全性,可以通过以下方式进行工艺优化:1. 采用智能化管线监控系统,实现对管线输送流速和压力的实时监测和调节,保证润滑油的稳定输送。

2. 对润滑油泵进行定期维护和检修,保证其运行状态良好,并提高泵送效率和稳定性。

3. 优化管线布局和设计,减小管线的阻力,提高输送效率。

4. 加强对润滑油的质量管理,确保选用的润滑油符合工艺要求。

5. 定期对润滑点进行润滑和冷却效果的评估,及时调整润滑油的投放量和频率。

钻井平台主机外滑油管线串油工艺的研究对于保证钻井平台设备的正常运行和维护具有重要意义。

希望通过本文的介绍,能够引起广大钻井平台从业人员对于该工艺的重视和关注,从而不断提高工艺的水平和运行效率。

主机滑油串油工艺

4 串油前的外界准备工作

船用发电机正常工作 ; 燃油锅炉正常工作 ; 蒸 汽、 凝水和技术水系统正常使用; 滑油分油机及其滑 油净化系统准备就位。 滑油注入和输送系统可投 入使用; 滑油储存舱和澄清舱已经完整 , 周边不存在 尚未结束的动火项目; 该舱室必须打磨清洁 , 用面粉 粘干净 , 并涂清油漆 , 方可封舱。 ! 主机轴系对中、 主机滑油泄放头的安装和密性试验工作等项目对外 提交结束。

7 主机外部管系串油

完成投油前的准备工作 , 安装好管路、 滤器等 确保系统正常。 主机滑油循环舱用分油机进行循 环分离 ; 滑油温度控制在 60 ~ 65∋ ; 主滑油冷却器 的进出口阀关闭 ; 工装滤器内安装高分 子滤纸 380 目各一套; 管子震动器的安装到位具备使用; 开动主 滑油泵 , 请注意开始启动时检查并确定泵转向是否 正常。检查油泵电流、 压力 , 检查管系是否泄漏。检 查机内是否正常 ; 2 台滑油泵轮流实验 , 状态正常之 后开始进行串油。 ! 串油开始时启动主滑油泵 , 启 动管子震动器 , 启动滑油 分油机, 关 闭主滑油冷却 器 , 保持串油 24h , 停止串油, 打开工装滤器, 检查和 更换滤纸, 视滤纸情况判定是否打开主滑油冷却器。 ∀串油期间每班的值班人员负责将震动器挪位或角 度转换一次 , 每次挪位大约 500mm。 # 注意检查临 时滤器前后压差不能过大 , 保证在机外管内滑油有 较大的流速。压差大于 0 . 1 M Pa 时就要更换滤纸 , 同时也要清 洁滤器的 本体内 壳。一 般 24h 更 换 1 次 , 后期可以适当延长周期 , 要以具体情况来看。 ∃ 连续投油 3 天左右, 若滤器过滤的杂质还有很多时 ,

9 动车前的准备工作

停分油机、 停泵、 停止串油 ; 打开各缸倒门 , 抽 油气 ; 机内冷却 , 滑油泄到循环舱 ; 循环舱的油通过 分油机分到澄清舱。 拆除工装滤器 , 自清滤器复 位, 滑油管系完整; 机内十字头保护盖拆除, 机内所 有节流板拆除 ; 机外闷板拆除 , 进油管接头复位; 检 查袋拆除。 ! 对油舱进行初清洁后, 面粉团精清 , 向 船东代表提交后, 封舱。 ∀将主滑油从澄清舱通过 分油机分到循环舱 ; 启S

钻井平台主机外滑油管线串油工艺研究

钻井平台主机外滑油管线串油工艺研究作者:刘超吕文斌许东赵影浩武凌来源:《中国化工贸易·上旬刊》2019年第06期摘要:本文介绍了海上钻井平台主机外滑油管线串油的必要性,阐述了主机外滑油管线的串油操作工艺、实施步骤及合格标准。

对国内钻井平台主机外滑油管线的串油具有重要指导意义。

关键词:钻井平台;滑油管线;串油钻井平台主机连接的滑油管线,为主机运转过程中提供润滑保障,对管线内部的洁净度要求非常高。

滑油管线在预制和安装期间,需经历切割下料、组对焊接、压力试验等环节,内部易残存焊渣、铁锈等杂质,平台建造周期较长,管线如保护不当,内部易锈蚀。

杂质如不提前去除,主机运行时会随滑油进入主机内部,影响主机运行安全和缩短使用寿命。

因此,平台建造过程中,对滑油管线的重要处理就是串油。

串油是指使用主机运行中滑油管线所用油品,以一定速度对管内壁进行冲刷,利用液体流动时产生的作用力并使用滤芯将管内杂质带出管外的过程。

在建的渤海某平台,由三台主机供电,需要对与主机相连接的滑油管线进行串油。

本文通过该项目,简述了串油操作工艺、实施步骤及合格标准。

1 串油前准备1.1 人员准备串油相关工作人员需熟悉系统原理图、设备使用说明及其他技术资料。

串油操作人员须熟练操作设备,具备处置紧急情况的能力;串油期间,严禁无关人员接触串油管线。

操作人员须正确且佩戴齐全个人劳保用品。

1.2 设备准备串油设备:串油撬各组件性能完好,循环泵、加热器正常工作;温度计、液位计校对准确,并在标定期内;油罐、回油滤网等完好。

串油撬必须清理干净,尤其是油罐内部,按照串油管线位置将串油撬固定在合适位置。

1.3 串油管线准备所有需要串油的管线已安装,且检验、试压完毕。

串油管路的最低点设置排放口,高点设置放空口。

将管线吹扫干净,除去管线内部大部分水分、焊渣、残液等,减少串油工作量和时间。

2 串油工艺2.1 串油回路图1为串油回路示意图。

据此,先将油罐、循环泵和过滤器依次安装完毕组成串油撬块,放置在特定位置,使用临时软管将串油管线和串油撬块连接起来,形成串油回路。

通用主机串油技术研究

通用主机串油技术研究摘要:主机串油是使用清洗油在滑油系统中以一定的雷诺数循环流动,冲洗掉粘附在滑油系统中的固体粒子,并配以人工清洁及工装辅助,清洁滑油系统及主机内部的过程。

本文从船厂的实际操作过程管控及投油效果出发,介绍了整个主机滑油系统投油影响因素和投油过程采取的质量控制措施。

关键词:主机滑油串洗;滑油管系;串油滤器0前言主机滑油管路投油是船舶建造过程中的关键项目之一,直接影响船舶试航节点,甚至影响交船计划。

另外全球已交付船中出现不少滑油清洁度问题导致的液压系统FIVA阀损坏案例,船东对于该项目工作的“关注度”也非常高。

所以尽可能地减少滑油系统里的污染颗粒物,从安全角度说能够降低主机故障率,保证航行安全;从经济成本上来说可以大大降低保修成本和维修成本。

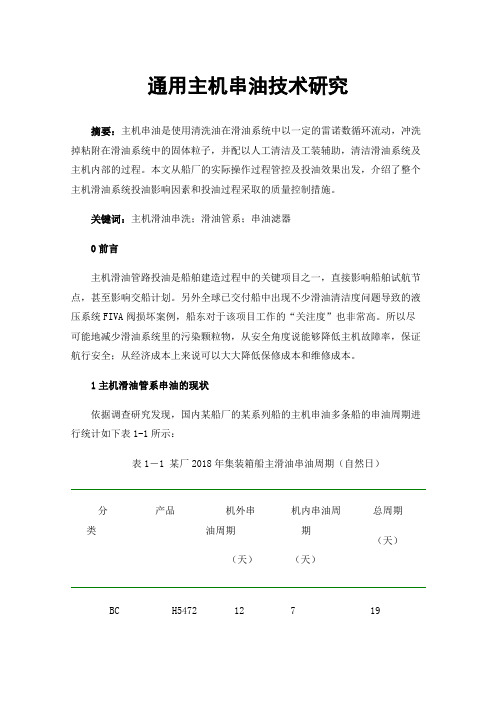

1主机滑油管系串油的现状依据调查研究发现,国内某船厂的某系列船的主机串油多条船的串油周期进行统计如下表1-1所示:表1-1 某厂2018年集装箱船主滑油串油周期(自然日)分类产品机外串油周期(天)机内串油周期(天)总周期(天)BC H547212719H551382193H569172629H558101894H5513193211H557111896平均串101222油周期表1-1表中主机的串油周期平均值在22天,是船舶出海试航的制约因素。

主机滑油管路的清洗,又涉及到多个方面的因素影响,其影响的环节贯穿管系制作、分段安装、中组、船台安装、水下施工等过程。

为了能有效的解决这一系列问题,国内各大船厂也加大了对主机串油工艺工法的研究,如磁性滤器工装,多型振动器的研制等。

2影响主机串油周期因素的分析2.1串油温度的影响依据滑油的自身的特性,对于冲洗的过程,常采用雷诺数大小来判断,雷诺数越小意味着粘性力影响越显著,越大意味着惯性影响显著。

雷诺数也是判别流动特性的依据,为了能将管路内的垃圾能有效的冲洗出来,往往需要管路冲洗的雷诺数尽可能大。

在串油过程中,为了满足需求的液体雷诺数值,需要将串油的温度提升到一定的温度来获取最大的效果,通常串油温度在55-60℃下效果最佳。

A320燃油系统加油、放油、串油操作方法

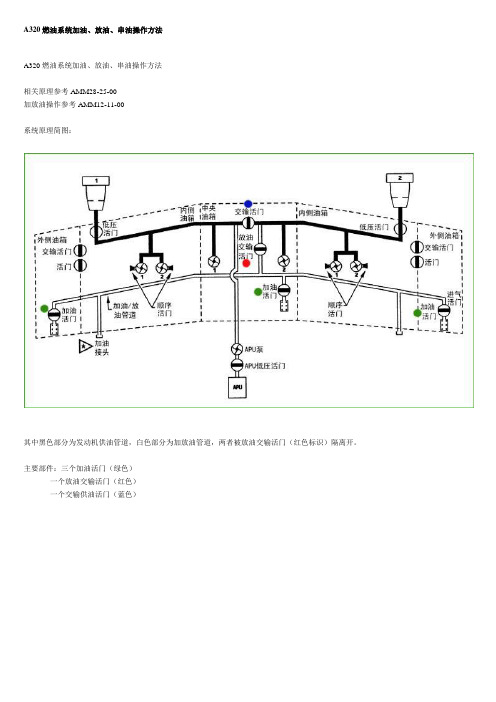

A320燃油系统加油、放油、串油操作方法A320燃油系统加油、放油、串油操作方法相关原理参考AMM28-25-00加放油操作参考AMM12-11-00系统原理简图:其中黑色部分为发动机供油管道,白色部分为加放油管道,两者被放油交输活门(红色标识)隔离开。

主要部件:三个加油活门(绿色)一个放油交输活门(红色)一个交输供油活门(蓝色)(1)燃油量指示器显示每一油箱的燃油量(2)高油位灯探测到高油位时,蓝色灯亮。

相应的加油活门自动关闭(3)加油活门(REFUEL VALVES)选择三个选择电门控制三个加油活门(图中绿色标识)NORM位:加油活门由自动加油逻辑控制OPEN位:当(MODE SELECT)方式选择电门在加油(REFUEL)或放油(DEFUEL)位时,活门打开。

在加油(REFUEL)位,探测到相应油箱高油位时,加油活门关闭。

SHUT位:活门关闭(4)方式选择(MODE SELECT)电门OFF位:加油系统没有电。

加油活门关闭。

REFUEL位:加油时选择DEFUEL位:放油和串油时选择(5)打开灯传输活门打开时琥珀色灯亮。

(6)TEST测试开关测试高油位(HI LEVEL)灯(7)油量预选器(PRESELECTED)显示预先设定的油量(8)预选器油量操作开关可以增加或减少预选油量(9)实际油量显示显示飞机上的实际总油量,当油量达到预选油量,在自动加油方式下,加油活门自动关闭。

(10)结束灯(END)自动加油完成绿灯亮,加油活门关闭(12)电瓶拨动电门正常情况下,放置在NORM位,FQI不由电瓶供电。

在没有正常电源的情况下,可以由电瓶供电的方式下加油。

将拨动开关瞬间选择到“ON”位,自动接通电瓶热汇流条,电门回到NORM位。

FQI测试完毕(大约要40秒),加油面板才会有油量指示,此时才可以加油。

在电瓶供电的情况下,如果十分钟内未选择加油,加油面板会自动断电。

1. 正常的加油操作(自动控制压力加油)做好接地,将加油车加油管接到右大翼加油口。

原油管道输送方式及工艺流程

原油管道输送方式及工艺流程一、组成长距离输油管道由输油站和线路组成。

输油站就是给油流一定的能量(压力能和热力能),按所处位置分首站、中间站、末站,中间站按任务不同分加热站、加压站、热泵站(加压、加热)。

首站:输油管道起点的输油站,任务是接受(计量、储存)原油,经加压、加热向下一站输送;输油管道终点的输油站称末站,接受来油和把油品输给用油单位,配有储罐、计量、化验及运转设施。

二、输送工艺1、“旁接油罐”式输送工艺:上站来油可进入泵站的输油泵也可同时进入油罐的输送工艺,油罐通过旁路连接到干线上,当本站与上下站的输量不平衡时,油罐起缓冲作用,特点;a 各管段输量可不等,油罐起缓冲作用;b各管段单独成一水力系统,有利于运行调节和减少站间的相互影响;c与“从泵到泵”相比,不需较高的自动调节系统,操作简单。

2、“从泵到泵”输送工艺:为密闭输送工艺,中间站不设缓冲罐,上站来油全部直接进泵,特点:a可基本消除中间站的蒸发损耗;b整个管道成一个统一的水力系统,充分利用上站余压,减少节流,但各站要有可靠的自动调节和保护装置;c工艺流程简单。

三、输油站的基本组成1、主生产区(1)油泵房(输油泵机组、润滑、冷却、污油回收等系统);(2)加热系统(加热炉和换热器);(3)总阀室(控制和切换流程);(4)清管器收发室;(5)计量间(流量计及标定装置);(6)油罐区;(7)站控室;(8)油品预处理设施(热处理、添加剂、脱水等)。

2、辅助生产区(1)供电系统(变、配、发电);(2)供热系统(锅炉房、燃料油系统、热力管网等);(3)给排水系统(水源、循环水、软化水、消防水等);(4)供风系统(仪表风、扫线用风);(5)阴极保护设施;(6)消防及警卫、机修化验、库房、办公后勤设施等。

四、确定工艺流程的原则1、满足输送工艺及各生产环节(试运投产、正常输送、停输再启动等)的要求。

输油站的主要操作:a、来油与计量;b、正输;c、反输(投产前预热管道或末站储罐已满、或首站油源不足,被迫正、反输以维持热油管道最低输送量);d、越站输送(全越站、压力越站、热力越站);e、收发清管器;f、站内循环或倒罐(机组试运转或烘炉);g、停输再启动。

主滑油串油现场管理与工艺改进研究

主滑油串油现场管理与工艺改进研究摘要:本文主要针对远洋船舶主滑油串洗工作的重点和难点在现场管理和工艺改进方面进行分析,把握串油工作的关键点,以便在确保油样满足规范要求的前提下,尽可能的缩短串油周期,提高效率。

关键词:串油目的串油准备工作串油过程监控Abstract: this article mainly aims at the main slip of ocean ship oil wash the key problems in the management and process improvement and analysis, hold the string of oil key, in order to ensure that fuel samples meet the requirements of specification, under the premise of as much as possible of oil shorten periodic, improve efficiency.Keywords: string of oil of preparations for oil purpose of oil process monitoring1、串油目的由于主滑油系统中的设备、管路、舱室、附件等在安装过程中,均会不同程度地受到污染,附着大大小小的杂质颗粒,当这些颗粒在大小、数量相当的情况下(目前主要参照NAS1638或ISO4406标准),会对主机内主要部件造成严重磨损,影响主机正常运行和使用寿命。

所以必须在主机动车前对主滑油系统进行串洗,并达到相关标准要求。

2、串油准备工作在现场生产中,串油前的准备工作是否充分到位,相关管路、舱室、设备及附件等是否清洁干净,将直接影响串油周期,故下面重点对串油前的准备工作进行详细分析。

2.1主要工具工装要求工具工装主要有:串油工装滤器,串油工装管、油盘,振荡器(带管码工装)及压缩空气黑胶管,振荡器用润滑油,木锤、手拉葫芦,小抽油泵,滤纸,带盖滤纸样品桶,剪刀,磁铁,测深尺,串油用滑油,管路封板,强力胶水,各型扳手,串油管路用到的各型垫片(每种型号不少于两个)及各型螺栓(每种规格不少于8套),备用滤纸,备用压力表,备用串油滑油,吸油毡或干锯末,抹油布,马粪纸,白扣布等。

尾管管路串油工艺

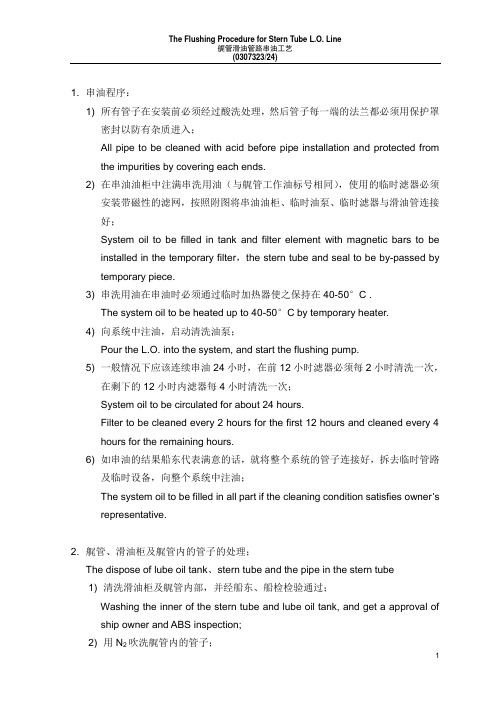

1. 串油程序:1) 所有管子在安装前必须经过酸洗处理,然后管子每一端的法兰都必须用保护罩密封以防有杂质进入;All pipe to be cleaned with acid before pipe installation and protected from the impurities by covering each ends.2) 在串油油柜中注满串洗用油(与艉管工作油标号相同),使用的临时滤器必须安装带磁性的滤网,按照附图将串油油柜、临时油泵、临时滤器与滑油管连接好;System oil to be filled in tank and filter element with magnetic bars to be installed in the temporary filter,the stern tube and seal to be by-passed by temporary piece.3) 串洗用油在串油时必须通过临时加热器使之保持在40-50°C .The system oil to be heated up to 40-50°C by temporary heater.4) 向系统中注油,启动清洗油泵;Pour the L.O. into the system, and start the flushing pump.5) 一般情况下应该连续串油24小时,在前12小时滤器必须每2小时清洗一次,在剩下的12小时内滤器每4小时清洗一次;System oil to be circulated for about 24 hours.Filter to be cleaned every 2 hours for the first 12 hours and cleaned every 4 hours for the remaining hours.6) 如串油的结果船东代表满意的话,就将整个系统的管子连接好,拆去临时管路及临时设备,向整个系统中注油;The system oil to be filled in all part if the cleaning condition satisfies owner’s representative.2. 艉管、滑油柜及艉管内的管子的处理;The dispose of lube oil tank、stern tube and the pipe in the stern tube1) 清洗滑油柜及艉管内部,并经船东、船检检验通过;Washing the inner of the stern tube and lube oil tank, and get a approval of ship owner and ABS inspection;2) 用N2吹洗艉管内的管子;To below the pipes that in the stern tube by N2.3. Note:注:1) 如必需,临时滤器安装于临时管路上;Temporary filter to be fitted on the temporary pipe if necessary.2) 串油时,必须用木棰或振荡器间隙地敲打管路,特别是焊接部分和弯头部分;Wooden hammer or vibrator shall be intermittently used during flushing,especially at the welding part and the bending part;3) 具体的串油时间主要根据串油的情况由船东定;Flushing time to be determined as the flushing condition principally.4) 串洗用油在净化后应能被回收利用;The system oil that has been used for flushing shall be reused after purification.。

加燃油和串燃油

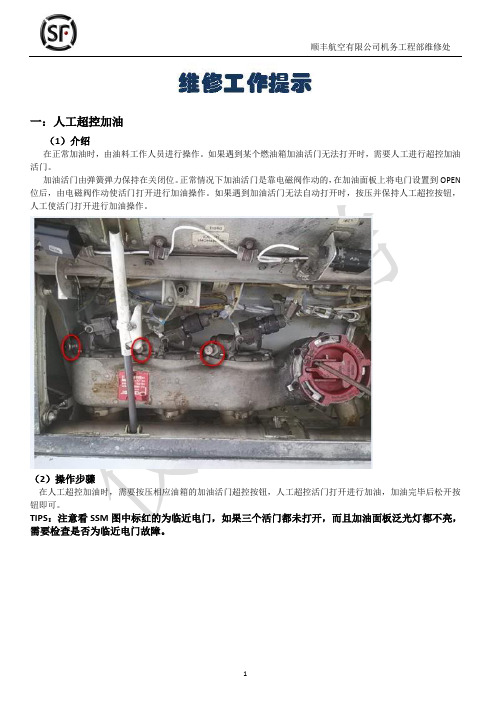

一:人工超控加油(1)介绍在正常加油时,由油料工作人员进行操作。

如果遇到某个燃油箱加油活门无法打开时,需要人工进行超控加油活门。

加油活门由弹簧弹力保持在关闭位。

正常情况下加油活门是靠电磁阀作动的,在加油面板上将电门设置到OPEN 位后,由电磁阀作动使活门打开进行加油操作。

如果遇到加油活门无法自动打开时,按压并保持人工超控按钮,人工使活门打开进行加油操作。

(2)操作步骤在人工超控加油时,需要按压相应油箱的加油活门超控按钮,人工超控活门打开进行加油,加油完毕后松开按钮即可。

TIPS:注意看SSM图中标红的为临近电门,如果三个活门都未打开,而且加油面板泛光灯都不亮,需要检查是否为临近电门故障。

二:人工串油(1)介绍及注意事项:串油操作是指将当燃油不平衡时或者某个燃油箱有工作时,需要将燃油从一个油箱部分或者全部转移至另外的油箱,请参考手册AMM28-23-00注意事项:在左或者右主油箱燃油量低于762KG(1675磅)时不能操作EDP和EMDP在16公里的范围内出现打雷或者闪电时,不允许执行放油工作在大风气象条件时会导致静电的累积,和其他导致飞机和人员受伤的物体的移动,所以在大风条件时也不应该进行加油操作。

尤其是在串油时,更加要注意,由于串油会导致飞机左右油箱油量的不平衡,在侧风气象条件时更加要注意。

(2)串油操作时涉及到的部件:P5燃油面板在串油操作时使用燃油泵将燃油增压至燃油总管(类似地面加油车的压力)加油活门放油活门燃油加油接头与加油车油管连接,将外部燃油通过压力加油到加油活门,也可以将燃油总管增压后的燃油抽到油罐车中。

加油活门将燃油加油接头处的燃油分配到各个油箱。

(3)串油操作串油操作使用某个燃油箱的燃油泵将燃油抽到燃油总管,使燃油通过交输活门和放油活门到达燃油加油接口处再重新进行分配的过程。

1:左主油箱串油至右主油箱使用左主油箱的前/后燃油泵对燃油总管进行增压,打开P5板交输活门,打开放油活门,在加油面板打开右主油箱的加油活门,就可以进行操作。

原油管道输送方式及工艺流程

原油管道输送方式及工艺流程一、组成长距离输油管道由输油站和线路组成。

输油站就是给油流一定的能量(压力能和热力能),按所处位置分首站、中间站、末站,中间站按任务不同分加热站、加压站、热泵站(加压、加热)。

首站:输油管道起点的输油站,任务是接受(计量、储存)原油,经加压、加热向下一站输送;输油管道终点的输油站称末站,接受来油和把油品输给用油单位,配有储罐、计量、化验及运转设施。

二、输送工艺1、“旁接油罐”式输送工艺:上站来油可进入泵站的输油泵也可同时进入油罐的输送工艺,油罐通过旁路连接到干线上,当本站与上下站的输量不平衡时,油罐起缓冲作用,特点; a 各管段输量可不等,油罐起缓冲作用; b 各管段单独成一水力系统,有利于运行调节和减少站间的相互影响; c 与“从泵到泵”相比,不需较高的自动调节系统,操作简单。

2、“从泵到泵”输送工艺:为密闭输送工艺,中间站不设缓冲罐,上站来油全部直接进泵,特点:a 可基本消除中间站的蒸发损耗;b 整个管道成一个统一的水力系统,充分利用上站余压,减少节流,但各站要有可靠的自动调节和保护装置; c 工艺流程简单。

三、输油站的基本组成1、主生产区( 1)油泵房(输油泵机组、润滑、冷却、污油回收等系统);(2)加热系统(加热炉和换热器);(3)总阀室(控制和切换流程);(4)清管器收发室;(5)计量间(流量计及标定装置);(6)油罐区;(7)站控室;(8)油品预处理设施(热处理、添加剂、脱水等)。

2、辅助生产区(1)供电系统(变、配、发电);(2)供热系统(锅炉房、燃料油系统、热力管网等);(3)给排水系统(水源、循环水、软化水、消防水等);(4)供风系统(仪表风、扫线用风);(5)阴极保护设施;(6)消防及警卫、机修化验、库房、办公后勤设施等。

四、确定工艺流程的原则1、满足输送工艺及各生产环节(试运投产、正常输送、停输再启动等)的要求。

输油站的主要操作:a、来油与计量;b、正输;c、反输(投产前预热管道或末站储罐已满、或首站油源不足,被迫正、反输以维持热油管道最低输送量);d、越站输送(全越站、压力越站、热力越站);e、收发清管器;f 、站内循环或倒罐(机组试运转或烘炉); g、停输再启动。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

燃油系统管路串油工艺

The flushing procedure for M/E Fuel oil pipe

1. 管路系统串油说明General Information

1.1 在管路串油过程中,在滤器附近的明显处,应挂有串油的滤纸样片(大

小相等、排列整齐)的附着板,并标有各样片的使用时间和日期,以便对串油管路的清洁程度一目了然;应对每天的串油工作进行记录,串油记录表见附页;

During flushing for piping, at the obvious positions near the filter, should have the sticking board for flushing filter paper sample( equal size, arranged in order), and mark the use time and date of each sample, so that it could be know clearly the cleanliness degree of pipe. The daily flushing work should be recorded. The record sheet see the attachment;

1.2在管路串油期间,应使用木锤或振荡器对所有的串油管路进行间断的敲

击,以提高串油的效率;特别是焊接部分和弯头部分;

During flushing the pipe, should use wooden hammer or vibrator to knock all the pipe at intervals.

1.3在主辅机燃油系统管路串油过程中,使用临时泵、油柜及滤器;

During the flushing of M/E and A/E fuel oil pipe, the temporary pump, oil tank and filter should be used

1.4使用柴油对管路进行串油。

The diesel oil should be used to flush

the pipe

2. 管路串油前的准备工作 Preparation

2.1所有系统的管子在上船前,所有的敞口应做好有效的封闭,在船上安装

过程中,施工部门应做好监督,以防止异物、脏物等进入管路;

Before install the pipe of all systems on board, all the openings should be blocked out, during installation on board, construction department should do supervised work well to keep the foreign bodies, dirty things away from pipe;

2.2根据系统原理图,检查管系的完整性及法兰接头是否正常;

Inspect the integrity of pipe system and if the flange connections is normal or not according to the system principle drawings.

2.3临时管路应在车间制作和串油干净,然后根据管系原理图和管系串油示

意图将临时管路串接到系统中并交船东认可;

Temporary pipe should be done in workshop and flushed clean, then connect the temp. pipe to the system according to the piping system drawing and piping flushing drawings and then send to the owner for approval.

2.4管路串油期间所使用的油柜,在注油前应该串油干净并交船东认可,再

注入适量的油;

The oil tank used during pipe flushing, it should be cleaned bfire filled with oil and send to the owner for approval, then fill suitable content oil.

2.5为了保护串油泵或单元,在串油进行前,应在泵的吸入口前设置临时滤

网50目(297μm),在临时滤器中设置200目(74μm)滤纸,具体参看串油示意图;

In order to safeguard flushing oil pump or unit, put temp. filter mesh50目(297μm) before suction of pump before flushing, set 200目(74μm)filter paper on temp filter, for details pls check the flushing drawings;

2.6在系统管路按照串油示意图连接完毕后,被短接的设备必须做好有效的

封闭,以防止脏物进入;

When finishing the connection of system pipe according to the flushing system, the cross connected equipment should be blocked out effectively to keep the dirty goods away.

3. 串油方法 Flushing plan

3.1在准备工作完成后,开关相应的阀,起动泵,排出系统中的空气;

After preparation completed, open and close the relative valves,

start pump and discharge air in the system;

3.2串油几分钟后,停止泵,检查滤纸的清洁度,根据清洁的状况重新更换

滤纸,随着串油的深入,定期检查滤纸;

Several minutes after flushing , stop the pump and check the cleanness of filter paper, change new fliter paper according to the cleanness condition. Check the fliter paper at intervals along with flushing.

3.3通过目测滤纸,无明显颗粒杂质认为比较干净时,应继续串油一段时间,

观察滤纸的清洁度保持不变时,可向船东进行交验;

Observe the filter paper with net eyes, if there is no obvious particle impurity, it could be considered as clean, and should keep going with flushing some time. Observe that the cleanness of filter paper have no change, then could deliver to the Owner.

3.4当串油结束后,拆除临时泵、临时滤器、临时管,将系统恢复到正常的

工作状态。

After flushing finished, remove the temp. pump, temp.filter, temp. pipe and turn the system back to the normal work condition

3.5串油干净后向QC和OW报验。

Ask QC and OW to inspect after flushing

and cleaning

3.6串油完毕,放出管系中的油。

After flushing finished, discharge the

oil in the pipe system.

3.7串油过程中,QC应做好各项记录。

During flushing, QC should record

relative datas.

4. 检验方法 Check plan

通过目测滤纸表面清洁度,更换滤纸,继续串油两小时,在这两小时的循环当中,滤纸表面无机械杂质,清洁程度保持不变,系统管路的串油视为合格。

Observe the filter paper with net eyes,change new filter paper and go on with flushing two hours. During the circulation of this two hours, there is no mechanical impurity on the surface

of filter paper, cleanness keep no change, then the flushing of system pipe could be looked as qualified.

表1:串油记录表

Attached form 1: Flushing record list 所串油系统/管系名称:

Description of flushed system/piping:

串油介质:

Flushing medium:。