抗热震性试验方法(水急冷-裂纹判定法)

热震性试验办法

热震性试验方案试验用材HG4169、GH202、GH586 热冲击试样尺寸40×40×5mm,耐热试样尺寸Φ20×15;喷涂前试样表面采用喷砂粗化处理,采用等离子喷涂电源,以工业用αAl2O3喷涂粉末,以NiCoCrAlY或NiCrAlY复合粉末作为底层。

热冲击试样采用单面喷涂,工作涂层的厚度0.3 mm,热冲击试样加热至1100℃和Cr资料来源:阎殿然,Al2O3涂层陶瓷抗高温冲击性能研究,河北工学院学报.1994第4期,:12~17试验方案一等离子喷涂(外涂层αAl2O3,以NiCrAlY复合粉末作为底层)+激光重熔试验用材HG4169、GH202、GH586 热冲击试样尺寸40×40×5mm,耐热试样尺寸Φ20×15;喷涂前试样表面采用喷砂粗化处理,采用等离子喷涂电源,以工业用αAl2O3喷涂粉末,以NiCrAlY复合粉末作为底层。

Y在涂层中的质量分数一般控制在1%一下。

基体温度150~200℃底层涂层厚度控制在50~70μm面涂层控制在0.15~0.13mm5块;涂层表面出现第一次裂纹的次数及涂层剥落1、2的次数,每个数据取三个试样的平均值。

目标100次4、做10块成熟工艺的试样块进行激光重熔处理,同样是为了改变气孔,但应力无法释放,但可以通过热处理进行应力释放。

热冲击试样加热至1100℃保温10分钟后迅速淬入20~25℃中的水中急冷,记录涂层表面出现第一次裂纹的次数及涂层剥落1、2的次数,每个数据取三个试样的平均值。

目标100次试验方案二等离子喷涂(外涂层ZrO2+8% Y2O3,以NiCrAlY复合粉末作为底层)+激光重熔试验用材GH586 热冲击试样尺寸40×40×5mm,耐热试样尺寸Φ20×15;喷涂前试样表面采用喷砂粗化处理,采用等离子喷涂电源,以工业用三氧化二钇(Y2O3)22O35块;热冲击试样加热至1100℃保温10分钟后迅速淬入20~25℃中的水中急冷,记录涂层表面出现第一次裂纹的次数及涂层剥落1、2的次数,每个数据取三个试样的平均值。

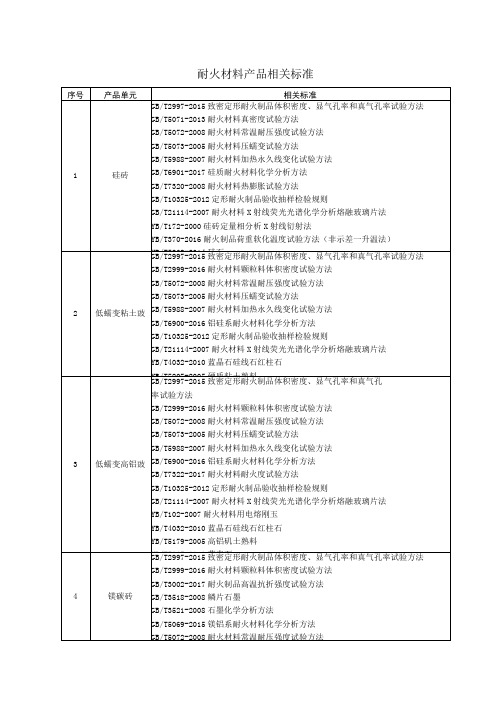

耐火材料产品相关标准

显气孔率

GB/T2608-2012硅砖5.2/表3

GB/T2997-2015致密定形耐火制品体积密度、显气孔率和真气孔率试验方法

5

真密度

GB/T2608-2012硅砖5.2/表3

GB/T5071-2013耐火材料真密度试验方法

6

常温耐压强度

GB/T2608-2012硅砖5.2/表3

GB/T5072-2008耐火材料常温耐压强度试验方法/6

GB/T2997-2015致密定形耐火制品体积密度、显气孔率和真气孔率试验方法

GB/T2999-2016耐火材料颗粒料体积密度试验方法

GB/T3001-2017耐火材料常温抗折强度试验方法

GB/T3043-2000棕刚玉化学分析方法

GB/T3044-2007白刚玉、辂刚玉化学分析方法

GB/T3521-2008石墨化学分析方法

7

荷重软化开始温度

GB/T2608-2012硅砖5.2/表3

YB/T370-2016耐火制品荷重软化温度试验方法(非示差一升温法)

注:检验方法标准•经修订,检验机构自标准实施之日起按新标准进行检验。

表4低蠕变粘土砖/低蠕变高铝砖检验项目、依据标准

序号

检验项目

检验依据标准及条款

检验方法依据标准或条款

1

GB/T6900-2016铝硅系耐火材料化学分析方法

GB/T10325-2012定形耐火制品验收抽样检验规则

GB/T21114-2007耐火材料X射线荧光光谱化学分析熔融玻璃片法

YB/T4032-2010蓝晶石硅线石红柱石

YB/T5207-2005硬质粘土熟料

3

低蠕变高铝豉

GB/T2997-2015致密定形耐火制品体积密度、显气孔率和真气孔

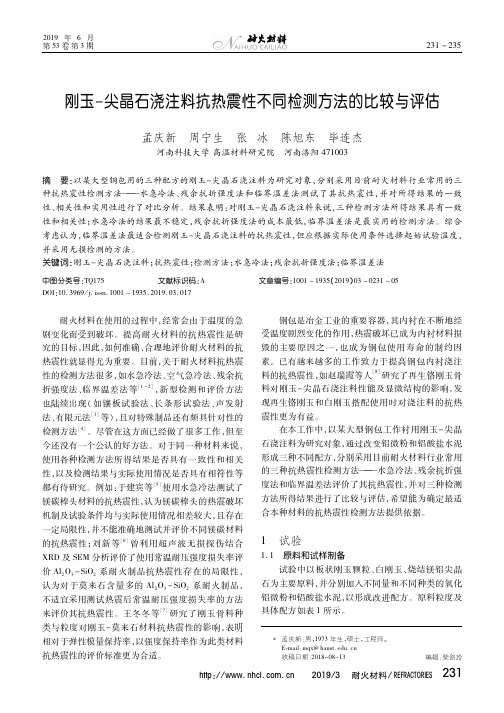

刚玉-尖晶石浇注料抗热震性不同检测方法的比较与评估

编辑:柴剑玲

http://www.nhcl.com.cn 2019/3 耐火材料 /REFRACTORIES 231

耐火材料 /NAIHUO CAILIAO 2019年第 53卷

表 1 试样配方

m)

钢包是冶金工业的重要容器,其内衬在不断地经 受温度剧烈变化的作用,热震破坏已成为内衬材料损 毁的主要 原 因 之 一,也 成 为 钢 包 使 用 寿 命 的 制 约 因 素。已有越来越多的工作致力于提高钢包内衬浇注 料的抗热震性,如赵瑞霞等人[8]研究了再生铬刚玉骨 料对刚玉-尖晶石浇注料性能及显微结构的影响,发 现再生铬刚玉和白刚玉搭配使用时对浇注料的抗热 震性更为有益。

按表 1称量各种原料,倒入搅拌锅内干搅 1min 后,倒入适量的水再搅拌 3min,然后将混好的物料分 别注 入 230mm ×114mm ×65mm 和 150mm × 25mm×25mm 的 模 具 中,在 磁 盘 振 动 台 上 振 动 成 型。所有试样先在模具中养护 24h再脱模,而后在 空气中养护 24h,再置于烘箱中经 110℃烘干 24h; 最后在电炉中进行热处理,升温速率为 5℃·min-1, 升至 1550℃时保温 3h,然后随炉冷却至常温。 1.2 抗热震性的检测

30 20 5 11 9 2 5 10 0 5 3 0

3#配方 30 20 5 11 9 2 5 10 0 5 0 3

不同温差热震后的抗折强度保持率,从而求出耐火材 料的临界温差(ΔTc),如图 1所示。图中 Tc是指材料 的强度出现明显降低时的温度,表明耐火材料内部产 生的裂纹数量在增加,裂纹的尺寸也在逐渐变大,此 时 Tc与室温 Tr之差即为临界温差 ΔTc。但是,临界 温度所对应的抗折强度保持率究竟是多少,尚无统一 定论。本文中以耐火材料行业中经常采用的 50%作 为判断耐火材料临界温差的标准。

耐火材料学

第一章绪论1.定义。

耐火材料是耐火度不低于1580℃的无机非金属材料(传统)。

或耐火材料为物理与化学性质适宜于在高温下使用的非金属材料,但不排除某些产品可含有一定量的金属材料(国标)。

2.填空。

耐火材料按化学性质可分为酸性耐火材料、碱性耐火材料、中性耐火材料;按供给形态可分为定型耐火材料和不定型耐火材料;按耐火度可分为普通耐火材料、高级耐火材料、特级耐火材料、超级耐火材料;按加工制造工艺可分为烧成砖耐火材料、熔铸砖耐火材料、不烧砖耐火材料。

按化学矿物组成可分为硅质耐火材料、硅酸铝质耐火材料、镁质耐火材料、白云石质耐火材料、铬质耐火材料、锆质耐火材料、碳复合耐火材料、特种耐火材料。

(必考一种)3.不定型耐火材料的品种很多,主要有浇注料、可塑料、捣打料、干式料、喷射料、接缝料、挤压料、涂料、炮泥、泥浆等。

第二章耐火材料显微结构与性质一、耐火材料的显微结构1.填空。

耐火材料的性质包括:化学矿物组成、组织结构、力学性质、热学性质和高温使用性能。

或耐火材料的性质包括:物理性质、使用性能和工作性能。

2.物理性质是指材料本身固有的特性,包括导热系数、热膨胀系数、热容等热学性质;常温与高温下的耐压强度、抗折强度、弹性模量、泊松比、断裂韧性等力学性质以及真密度、体积密度、气孔率(开口气孔率(显气孔率)、闭气孔率、真气孔率(总气孔率))、吸水率、透气度等表示材料致密程度的性质等等。

3.耐火材料的使用性能多半是指在使用条件下抵抗损毁能力的性能。

包括抗渣性、抗热震性、耐火度、高温荷重软化温度、高温蠕变性、高温体积稳定性(重烧线变化)等。

耐火材料的使用性能对其使用寿命有很大影响。

除了耐火度外,它们决定于材料的物质组成和显微结构,而耐火度主要与其化学成分有关。

4.耐火材料的工作性能主要指的是其在制造和施工过程中表现出来的性质,如在压制过程中泥料的可压缩性,浇注料在施工过程中的流动性等。

它们不像使用性能那样受到显微结构的影响,而是反过来对耐火材料的显微结构产生影响。

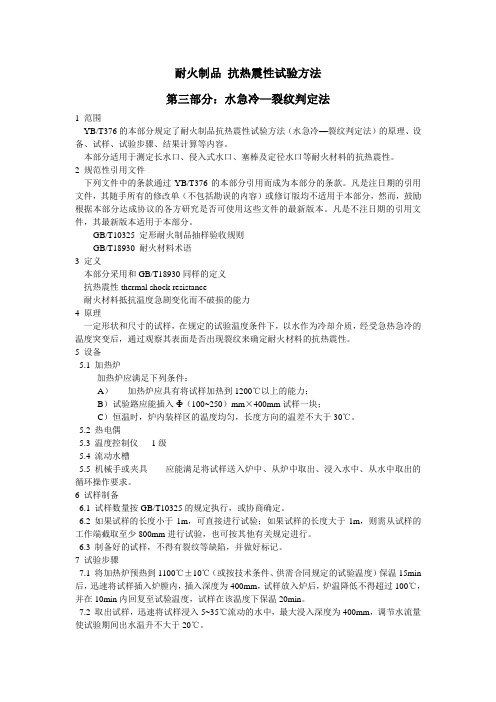

抗热震性试验方法(水急冷-裂纹判定法)

耐火制品抗热震性试验方法第三部分:水急冷—裂纹判定法1 范围YB/T376的本部分规定了耐火制品抗热震性试验方法(水急冷—裂纹判定法)的原理、设备、试样、试验步骤、结果计算等内容。

本部分适用于测定长水口、侵入式水口、塞棒及定径水口等耐火材料的抗热震性。

2 规范性引用文件下列文件中的条款通过YB/T376的本部分引用而成为本部分的条款。

凡是注日期的引用文件,其随手所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本部分。

GB/T10325 定形耐火制品抽样验收规则GB/T18930 耐火材料术语3 定义本部分采用和GB/T18930同样的定义抗热震性thermal shock resistance耐火材料抵抗温度急剧变化而不破损的能力4 原理一定形状和尺寸的试样,在规定的试验温度条件下,以水作为冷却介质,经受急热急冷的温度突变后,通过观察其表面是否出现裂纹来确定耐火材料的抗热震性。

5 设备5.1 加热炉加热炉应满足下列条件:A)加热炉应具有将试样加热到1200℃以上的能力;B)试验路应能插入Ф(100~250)mm×400mm试样一块;C)恒温时,炉内装样区的温度均匀,长度方向的温差不大于30℃。

5.2 热电偶5.3 温度控制仪1级5.4 流动水槽5.5 机械手或夹具应能满足将试样送入炉中、从炉中取出、浸入水中、从水中取出的循环操作要求。

6 试样制备6.1 试样数量按GB/T10325的规定执行,或协商确定。

6.2 如果试样的长度小于1m,可直接进行试验;如果试样的长度大于1m,则需从试样的工作端截取至少800mm进行试验,也可按其他有关规定进行。

6.3 制备好的试样,不得有裂纹等缺陷,并做好标记。

7 试验步骤7.1 将加热炉预热到1100℃±10℃(或按技术条件、供需合同规定的试验温度)保温15min 后,迅速将试样插入炉膛内,插入深度为400mm,试样放入炉后,炉温降低不得超过100℃,并在10min内回复至试验温度,试样在该温度下保温20min。

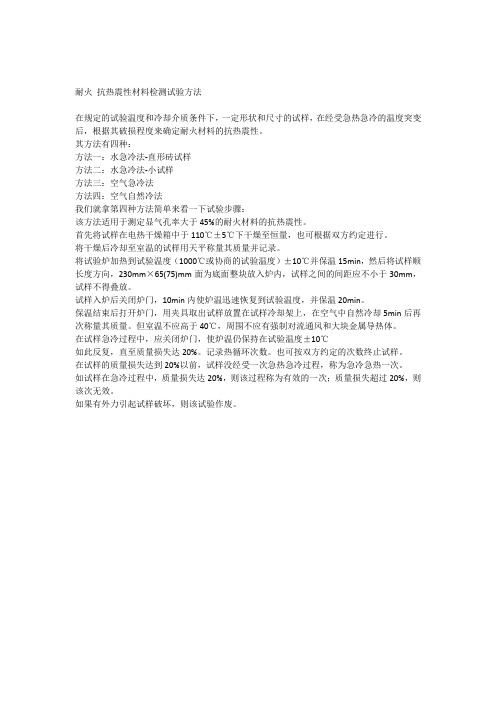

耐火抗热震性材料检测试验方法

耐火抗热震性材料检测试验方法

在规定的试验温度和冷却介质条件下,一定形状和尺寸的试样,在经受急热急冷的温度突变后,根据其破损程度来确定耐火材料的抗热震性。

其方法有四种:

方法一:水急冷法-直形砖试样

方法二:水急冷法-小试样

方法三:空气急冷法

方法四:空气自然冷法

我们就拿第四种方法简单来看一下试验步骤:

该方法适用于测定显气孔率大于45%的耐火材料的抗热震性。

首先将试样在电热干燥箱中于110℃±5℃下干燥至恒量,也可根据双方约定进行。

将干燥后冷却至室温的试样用天平称量其质量并记录。

将试验炉加热到试验温度(1000℃或协商的试验温度)±10℃并保温15min,然后将试样顺长度方向,230mm×65(75)mm面为底面整块放入炉内,试样之间的间距应不小于30mm,试样不得叠放。

试样入炉后关闭炉门,10min内使炉温迅速恢复到试验温度,并保温20min。

保温结束后打开炉门,用夹具取出试样放置在试样冷却架上,在空气中自然冷却5min后再次称量其质量。

但室温不应高于40℃,周围不应有强制对流通风和大块金属导热体。

在试样急冷过程中,应关闭炉门,使炉温仍保持在试验温度±10℃

如此反复,直至质量损失达20%。

记录热循环次数。

也可按双方约定的次数终止试样。

在试样的质量损失达到20%以前,试样没经受一次急热急冷过程,称为急冷急热一次。

如试样在急冷过程中,质量损失达20%,则该过程称为有效的一次;质量损失超过20%,则该次无效。

如果有外力引起试样破坏,则该试验作废。

热震性试验方案

热震性试验方案 Prepared on 22 November 2020热震性试验方案试验用材HG4169、GH202、GH586热冲击试样尺寸40×40×5mm,耐热试样尺寸Φ20×15;喷涂前试样表面采用喷砂粗化处理,采用等离子喷涂电源,以工业用αAl2O3喷涂粉末,以NiCoCrAlY或NiCrAlY复合粉末作为底层。

热冲击试样采用单面喷涂,工作涂层的厚度,热冲击试样加热至1100℃保温10分钟后迅速淬入20~25℃中的水中急冷,记录涂层表面出现第一次裂纹的次数及涂层剥落1、2的次数,每个数据取三个试样的平均值。

喷涂工艺参数前人的研究表明;1、具有过渡层涂层的热震性明显高于无过渡层的涂层,;2、无论有无过渡层纯的αAl2O3涂层的热震性均高于内填有+ZrO2、TiO2和Cr的复合涂层。

3、涂层的剥落与涂层对基底层氧化的保护作用有关。

4、对αAl2O3+10%ZrO2涂层重熔处理热震处理97次才发生剥落现象。

资料来源:阎殿然,Al2O3涂层陶瓷抗高温冲击性能研究,河北工学院学报.1994第4期,:12~17试验方案一等离子喷涂(外涂层αAl2O3,以NiCrAlY复合粉末作为底层)+激光重熔试验用材HG4169、GH202、GH586热冲击试样尺寸40×40×5mm,耐热试样尺寸Φ20×15;喷涂前试样表面采用喷砂粗化处理,采用等离子喷涂电源,以工业用αAl2O3喷涂粉末,以NiCrAlY复合粉末作为底层。

Y在涂层中的质量分数一般控制在1%一下。

基体温度150~200℃底层涂层厚度控制在50~70μm面涂层控制在~喷涂工艺参数1、首先确定底层喷涂工艺参数,确定合理厚度大约需要试样10块,在确定厚度优化参数后进行面层喷涂工艺参数,厚度控制在50~70μm主要以测试硬度为主,考察薄膜层的质量。

2、在优化的底层试样基体上进行Al2O3涂层最佳厚度的试验,大约也需要5块;热冲击试样加热至1100℃保温10分钟后迅速淬入20~25℃中的水中急冷,记录涂层表面出现第一次裂纹的次数及涂层剥落1、2的次数,每个数据取三个试样的平均值。

抗热震性

抗热震性材料在温度急剧变化条件下抵抗损伤的能力。

曾称热稳定性,热震稳定性,抗热冲击性,抗温度急变性,耐急冷急热性等。

耐火材料在低温和中温下是脆性材料,缺乏延性,在热工设备使用中,常常受到急剧的温度变化,导致损伤。

抗热震性是耐火材料重要的使用性能之一。

抗热震性机理材料的抗热震性,是其力学性能与热学性能在温度变化条件下的综合表现。

材料遭受的急剧温度变化,称为热震。

材料在热震中产生的新裂纹,以及新裂纹与原有裂纹扩展造成的开裂、剥落、断裂等状况,称为热震损伤。

热震损伤是热应力作用的结果。

材料在温度变化时,变形受到抑制所产生的应力为热应力。

线膨胀系数不同的多相物体在温度变化时,均匀热膨胀的物体受到温度梯度作用时,以及相变时,都会产生热应力。

热应力与材料的弹性模量及弹性应变成正比,而弹性应变等于线膨胀系数和温度变化的乘积。

在无限平板中式中ah为热应力,Pa;E为弹性模量,Pa;a为线膨胀系数,K-1;Tf为最终温度,℃;Ti为初始温度,℃;u为泊松比。

理论上,对陶瓷与耐火材料处于脆性阶段的抗热震性已提出两种互补的分析。

一种是热弹性理论,认为材料受到的热应力超过材料的极限强度时,导致瞬时断裂,即所谓的%26ldquo;热震断裂%26rdquo;。

金格里(w.D.Kingery)根据不同的热震条件,导出%26ldquo;抗热震断裂参数%26rdquo;R,R%26rsquo;和R%26rdquo;表达式:式中af为断裂强度;%26lambda;为热导率;Cp为质量定压热容;%26rho;为密度;a=%26lambda;/Cp%26rho;,为热扩散率。

对氧化物陶瓷等特殊耐火材料,为避免热震断裂的发生,要求具有较高的强度、热导率或热扩散率,以及低的线膨胀系数和弹性模量。

另一种是能量理论,认为材料中不可避免地存在着或大或小数量不等的微裂纹,材料的热震损伤是裂纹扩展的结果。

哈塞曼(D.P.H.Hasselman)用断裂力学中的能量平衡原理分析热应力引起的裂纹扩展,导出%26ldquo;抗热震损伤参数%26rdquo;R%26rsquo;和R%26rsquo;%26rsquo;表达式:(适用于比较G不同材料的抗热震性)式中G为断裂能。

热震性试验办法

热震性试验方案试验用材HG4169、GH202、GH586 热冲击试样尺寸40×40×5mm,耐热试样尺寸Φ20×15;喷涂前试样表面采用喷砂粗化处理,采用等离子喷涂电源,以工业用αAl2O3喷涂粉末,以NiCoCrAlY或NiCrAlY复合粉末作为底层。

热冲击试样采用单面喷涂,工作涂层的厚度0.3 mm,热冲击试样加热至1100℃和Cr资料来源:阎殿然,Al2O3涂层陶瓷抗高温冲击性能研究,河北工学院学报.1994第4期,:12~17试验方案一等离子喷涂(外涂层αAl2O3,以NiCrAlY复合粉末作为底层)+激光重熔试验用材HG4169、GH202、GH586 热冲击试样尺寸40×40×5mm,耐热试样尺寸Φ20×15;喷涂前试样表面采用喷砂粗化处理,采用等离子喷涂电源,以工业用αAl2O3喷涂粉末,以NiCrAlY复合粉末作为底层。

Y在涂层中的质量分数一般控制在1%一下。

基体温度150~200℃底层涂层厚度控制在50~70μm面涂层控制在0.15~0.13mm5块;涂层表面出现第一次裂纹的次数及涂层剥落1、2的次数,每个数据取三个试样的平均值。

目标100次4、做10块成熟工艺的试样块进行激光重熔处理,同样是为了改变气孔,但应力无法释放,但可以通过热处理进行应力释放。

热冲击试样加热至1100℃保温10分钟后迅速淬入20~25℃中的水中急冷,记录涂层表面出现第一次裂纹的次数及涂层剥落1、2的次数,每个数据取三个试样的平均值。

目标100次试验方案二等离子喷涂(外涂层ZrO2+8% Y2O3,以NiCrAlY复合粉末作为底层)+激光重熔试验用材GH586 热冲击试样尺寸40×40×5mm,耐热试样尺寸Φ20×15;喷涂前试样表面采用喷砂粗化处理,采用等离子喷涂电源,以工业用三氧化二钇(Y2O3)22O35块;热冲击试样加热至1100℃保温10分钟后迅速淬入20~25℃中的水中急冷,记录涂层表面出现第一次裂纹的次数及涂层剥落1、2的次数,每个数据取三个试样的平均值。

关于水泥窑用致密耐火材料的抗热震性能测试

关于水泥窑用致密耐火材料的抗热震性能测试我国适用于水泥窑用致密定形耐火材料的有YB/T 376. 1—1995耐火制品抗热震性试验方法(水急冷法)、YB/T 376. 2—1995耐火制品抗热震性试验方法(空气急冷法)和YB 4018—91耐火制品抗热震试验方法三个并行标准。

1、 YB/T 376.1—1995 (水急冷法)①试样尺寸:长X宽X高=(200〜230)mmX (100〜150)mmX (50〜100)mm的直型砖,实际多采用尺寸230mmX114mmX65mm 的标准砖。

②加热方式:将试样的一段插人1100°C的电炉内。

试样受热面距炉门内侧 50mm,距发热体表面不小于30mm。

试样入炉后,炉温降低不得大于50°C,并应在5min内恢复1100°C,接着在1100°C保温15min。

③冷却方式:将试样的热端浸人5〜35°C的流动水中,深度为(50 士 5) mm,水冷3min,在空气中瞭干5min。

如试样未到破损条件,放人炉中继续试验。

④评价标准:试样热端面的面积破损达到一半以上所需热震次数。

2.、YB/T 376.2—1995 (空气急冷法)①试样尺寸:长X宽X高= 114mmX64mmX64mm的长方体。

②加热方式:试样放人950°C的电炉内。

试样入炉后,炉温降低不得大于50°C,应在5min内恢复950°C,在950°C保温30min并应以一个长面放置,不得叠放。

试样与试样、试样与炉壁间距不小于10mm。

③冷却方式:将试样取出,用压缩空气吹5min。

压缩空气喷嘴要正对试样喷吹面的对角线交点,喷吹时间5min。

压缩空气为室温,不含水滴。

喷嘴前压力为O.1MPa,喷嘴距离试样喷吹面中心100mm。

④评价标准:冷却后,以0.3MPa的最大应力对试样弯曲试验。

如果试样在0.3MPa弯曲应力的作用下破损,则认为未通过该次热震。

材料热稳定性的测定

材料热稳定性的测定一、实验目的1、了解陶瓷测定热稳定性的实际意义。

2、了解影响热稳定性的因素及提高热稳定性的措施。

3、掌握热稳定性的测定原理及测定方法。

二、实验原理热稳定性(抗热震性)是指陶瓷材料能承受温度剧烈变化而不破坏的性能。

普通陶瓷材料由多种晶体和玻璃相组成,因此在室温下具有脆性,在外应力作用下会突然断裂。

当温度急剧变化时,陶瓷材料也会出现裂纹或损坏。

测定陶瓷的热稳定性可以控制产品的质量,为合理应用提供依据。

陶瓷的热稳定性取决于坯釉料配方的化学成分、矿物组成、相组成、显微结构、坯釉料制备方法、成型条件及烧成制度等工艺因素以及外界环境。

由于陶瓷内外层受热不均匀,坯料与釉料的热膨胀系数差异而引起陶瓷内部产生应力,导致机械强度降低,甚至发生分裂现象。

一般陶瓷的热稳定性与抗张强度成正比,与弹性模量、热膨胀系数成反比。

而导热系数、热容、密度也在不同程度上影响热稳定性。

釉的热稳定性在较大程度上取决于釉的热膨胀系数。

要提高陶瓷的热稳定性首先要提高釉的热稳定性。

陶瓷坯体的热稳定性则取决于玻璃相、莫来石、石英及气孔的相对含量、粒径大小及其分布状况等。

陶瓷制品的热稳定性在很大程度上取决于坯釉的适应性,所以它也是带釉陶瓷抗后期龟裂性的一种反映。

陶瓷热稳定性测定方法一般是把试样加热到一定的温度,接着放入适当温度的水中,判定方法为:1)根据试样出现裂纹或损坏到一定程度时,所经受的热变换次数;2)经过一定次数的热冷变换后机械强度降低的程度来决定热稳定性;3)试样出现裂纹时经受的热冷最大温差来表示试样的热稳定性,温差愈大,热稳定性愈好。

陶瓷热稳定性的测定方法一般是将试样(带釉的瓷片或器皿)置于电炉内逐渐升温到220℃,保温30分钟,迅速将试样投入染有红色的20℃水中10分钟,取出试样擦干,检查有无裂纹。

或将试样置于电炉内逐渐升温,从150℃起,每隔20℃将试样投入20±2℃的水中急冷一次,直至试样表面发现有裂纹为止,并将此不裂的最高温度为衡量瓷器热稳定性的数据。

有效提高耐火材料抗热震性能的7种有效方法

有效提高耐火材料抗热震性能的7种有效方法抗热震性是指耐火材料抵抗温度急剧变化而导致损伤的能力。

曾称热震稳定性、抗热冲击性、抗温度急变性、耐急冷急热性等。

抗热震性的测定根据不同的要求与产品类型应分别按照相应的测试方法进行测定,主要测试方法有:黑色冶金标准YB/T 376. 1—1995耐火制品抗热震性试验方法(水急冷法)、黑色冶金标准YB/T 376. 2—1995耐火制品抗热震性试验方法(空气急冷法)、黑色冶金标准YB/T 376. 3—2004耐火制品抗热震性试验方法第3部分:水急冷-裂纹判定法、黑色冶金标准YB/T 2206.1—1998耐火浇注料抗热震性试验方法(压缩空气流急冷法)、黑色冶金标准YB/T 2206. 2—1998耐火浇注料抗热震性试验方法(水急冷法)。

材料的力学性能和热学性能,如强度、断裂能、弹性模量、线膨胀系数、热导率等是影响其抗热震性的主要因素。

一般来说,耐火材料的线膨胀系数小,抗热震性就越好;材料的热导率(或热扩散系数)高,抗热震性就越好。

此外,耐火材料的颗粒组成、致密度、气孔是否微细化、气孔的分布、制品形状等均对其抗热震性有影响。

材料内存在一定数量的微裂纹和气孔,有利于其抗热震性;制品的尺寸大、并且结构复杂,会导致其内部严重的温度分布不均和应力集中,降低抗热震性。

有研究表明,通过阻止裂纹扩展、消耗裂纹扩展动力、增加材料断裂表面能、降低线膨胀系数和增加塑性等方式可以提高耐火材料的热震稳定性。

具体技术措施为:(1)适当的气孔率除了存在气孔之外,耐火材料内部骨粒和结合相之间还存在一定量的裂隙。

耐火材料在断裂过程中,内部气孔和裂隙可以对断裂扩展裂纹起到一定的阻止和抑制作用。

如作为高温热震条件下使用的耐火材料,在服役过程中,表面裂纹并不会引起材料的灾难性断裂,其损坏的原因多是由内部热应力导致的结构剥落。

当材料内部气孔率较大时,将会缩短热应力作用下引起的裂纹长度,同时增加裂纹数量。

材料的热稳定性

2.5

材料的热稳定性(Thermal Stability)

2.5.1 热稳定性的定义

热稳定性(抗热震性): 热稳定性(抗热震性): 材料承受温度的急剧变化(热冲击) 材料承受温度的急剧变化(热冲击)而不 致破坏的能力。 致破坏的能力。 热冲击损坏的类型: 热冲击损坏的类型: 材料发生瞬时断裂; 抗热冲击断裂性------材料发生瞬时断裂; 在热冲击循环作用下, 抗热冲击损伤性------在热冲击循环作用下, 材料的表面开裂、剥落、并不断发展, 材料的表面开裂、剥落、并不断发展,最 终碎裂或变质。 终碎裂或变质。

Thermal Strain

• Bar of initial length L • Thermal strain ∆L due to heat, computed as: ∆L=α∆t L • where α=Coefficient of thermal expansion ∆t=temperature increase/decrease L=initial length

试样加热到一定温度后,在水中急冷, (3) 试样加热到一定温度后,在水中急冷,然后测其 抗折强度的损失率,作为热稳定性的指标。( 。(高温结 抗折强度的损失率,作为热稳定性的指标。(高温结 构材料)。 构材料)。

热应力(Thermal Stress)

材料在未改变外力作用状态时, 材料在未改变外力作用状态时,仅因热冲击而在材料 内部产生的内应力成为热应力。 内部产生的内应力成为热应力。 Stresses introduced into a material due to differences in the amount of expansion or contraction that occur because of a temperature.

材料的热稳定性

而实际上有些材料在热冲击下产生裂纹,即使裂纹是从 表面开始,在裂纹的瞬时扩张过程中也可能被微孔、晶 界或金属相所阻止,而不致引起材料的完全断裂。

这一现象按强度 - 应力理论就不能解释。应从断裂力学 观点出发,以应变能一断裂能为判据的理论。

抗热冲击性能

2.抗热应力损伤因子R″′ 、R″″

根据断裂力学的观点,通常在实际材料中都存在一定 大小、数量的微裂纹,在热冲击情况下,这些裂纹产生、 扩展以及蔓延的程度与材料积存有弹性应变能和裂纹扩展 的断裂表面能有关。

— 导热 系

抗热冲击性能

对于通常在对流及辐射传热条件下观察到的比较低的 表面传热系数,S.S.Manson发现 [ ]max=0.31 。即

,

另

,

令

——第二热应力因子(J/(cm· s))

抗热冲击性能

3.第三热应力断裂抵抗因子

定义:

——第三热应力因子。

所以:

降温速率。

,这就是材料所能经受的最大

抗热冲击性能

抗热震性

材料承受温度的急剧变 化(热冲击)而不致破 坏的能力。

热稳定性的表示方法

(1) 一定规格的试样,加热 到一定温度,然后立即置于室 温的流动水中急冷,并逐次提 高温度和重复急冷,直至观察 到试样发生龟裂,则以产生龟 裂的前一次加热温度表示。 (日用瓷器) (2) 试样的一端加热到某一温 度,并保温一定时间,然后置于 一定温度的流动水中或在空气中 一定时间,重复这样的操作,直 至试样失重20%为止,以其操作 次数n表示。 普通耐火材料 : 1123K; 40min ; 283-293K; 3(5- 10)min

当材料中积存的弹性应变能较小,则裂纹扩展的可能 性就小,裂纹蔓延时断裂表面能需要小,则裂纹蔓延程度 小,材料热稳定性就好。因此,抗热应力损伤正比于断裂 表面能,反比于应变释放能。这样就提出了两个抗热应力 损伤因子 R″′ 和 R″″ 。

日用陶瓷抗热震性的检测、影响因素及改善途径

日用陶瓷抗热震性的检测、影响因素及改善途径日用陶瓷的产生,可以说是为了满足人们日常生活需求而产生的,是日常生活中人们接触最多、也是最熟悉的瓷器,如餐具、茶具、咖啡具、酒具、饭具等。

本文针对日用陶瓷的抗热震性的检测方法、影响因素以及改善途径进行展开讨论,希望能确保日用陶瓷的生产质量,促进日用陶瓷产业的长远发展。

标签:日用陶瓷;抗热震性;影响因素;改善途径对于日用陶瓷产品的日常检测来说,抗热震性不仅是一项重要的技术指标,也是国家级、省级日用陶瓷专项检查中最为常见的不合格检测项目之一,因此受到广泛关注。

一旦抗热震性检测不符合标准规定,日用陶瓷在实际使用中便容易出现瓷胎炸裂、瓷釉釉裂的情况,导致瓷器的使用壽命并不长,甚至容易对消费者造成烫伤、割伤的情况。

当前,我国陶瓷行业对于日用陶瓷检测标准较多,对于日用陶瓷的检测增加了一定难度。

日用陶瓷应该不断改善抗热震性能的检测模式与途径,确保日用陶瓷的检测准确性。

一、日常陶瓷抗热震性检测方法在检测日常陶瓷产品的抗热震性时,主要采取的方法为热冲击法,即借助于观察日常陶瓷能够承受住的外界温度急剧变化情况,检查日常陶瓷产品的表面是否出现破损情况、裂纹情况等,由此来明确日常陶瓷的实际抗热震性能。

下面列举两种日常陶瓷的抗热震性检测方法:(一)烹饪食品类陶瓷产品的抗热震性检测烹饪食品类陶瓷产品,主要应用于电加热烹饪食品或者明火烹饪食品的陶瓷当中,例如炖锅陶瓷、烹调器陶瓷产品等。

以QB/T2579-2002《普通陶瓷烹调器》为依据进行执行,将热炉温度控制在290℃—400℃之间的范围,当急冷情况下,样品口径与水面的角度控制在45°左右。

通过实践检测笔者发现,试样垂直投放到水中与水面45°投入水中更易于与冷水接触,并且使得温度变化更剧烈。

对烹饪食品类陶瓷产品的检测方法总结来说,即将试样投放到选定温度的加热设备当中,温度控制在上下10℃左右,等温度回升以后,控制保温状态约三十分钟左右。

抗热震测试方案

抗热震测试方案1. 概述抗热震测试是为了评估设备或结构在热环境下的抗震性能。

在热循环过程中,设备或结构会经历温度的急剧变化,这可能会导致热应力和热应变的产生,从而对设备或结构造成损坏。

通过进行抗热震测试,可以评估设备或结构在热环境下的稳定性和耐久性,并为设计和改进提供参考。

本文档将介绍抗热震测试的目的、测试方法、测试步骤、测试设备和结果分析等方面的内容。

2. 目的抗热震测试的主要目的是评估设备或结构在热环境下的稳定性和耐久性,为设计改进提供依据。

具体目标包括:•评估设备或结构在热循环下的抗热应力和热应变能力;•评估设备或结构在热循环过程中的可靠性和稳定性;•评估设备或结构在热循环过程中的损伤情况;•提供测试结果用于设计改进和验证。

3. 测试方法抗热震测试的常见方法包括模拟实验和计算分析两种。

3.1 模拟实验模拟实验是通过在实验室中模拟热循环过程来进行测试。

测试样品通常包括设备或结构的零部件、材料或完整组件。

一般的测试步骤如下:1.设定热循环的温度范围和循环次数;2.将测试样品放置在热循环设备中,并进行预热;3.开始进行热循环过程,控制温度上升和下降的速率;4.在每个循环结束后,对测试样品进行检查,记录温度、变形、损坏等数据;5.根据测试结果进行分析,评估设备或结构的抗热震性能。

3.2 计算分析计算分析是通过数值模拟或有限元分析来评估设备或结构的抗热震性能。

计算分析通常需要输入设备或结构的几何参数、材料属性、热边界条件等,并进行模型建立和参数设定。

通过计算分析可以得到设备或结构在热循环过程中的温度分布、应力分布、变形分布等数据,从而评估其抗热震性能。

4. 测试步骤抗热震测试的具体步骤如下:1.确定热循环的温度范围和循环次数;2.准备测试样品,包括设备或结构的零部件、材料或完整组件;3.对测试样品进行预热,使其达到测试温度;4.进行热循环过程,控制温度上升和下降的速率,并记录温度数据;5.在每个循环结束后,对测试样品进行检查,记录变形、损坏等数据;6.根据测试结果进行分析,评估设备或结构的抗热震性能。

耐火材料抗CO破坏试验方法-中国耐火材料网

耐火材料抗热震性试验方法编制说明中钢集团洛阳耐火材料研究院有限公司2013年4月耐火材料抗热震性试验方法标准编制说明一任务来源根据国标委综合[2011]66号文“关于下达2011年第二批国家标准制修订计划的通知”,中钢集团洛阳耐火材料研究院有限公司承担GB/T xxxx-201x《耐火材料抗热震性试验方法》标准的制订工作,计划编号20110797-T-469。

二主要工作内容本次制订工作的主要内容是在原有行业标准的基础上,对现有行业标准方法进行筛选,并吸收国外相关方法标准内容。

目前国内外抗热震性试验方法如下表。

表1 各国抗热震性试验方法一览表这些标准按冷却介质可以分为3类:一类是水冷法,即冷却介质为流动的水:YB/T 376.1-1995、YB/T 376.3-2004、YB/T 2206.2-1998、DIN 51068-T1:1976、JIS R 2657:1995均属此类;一类是压缩空气急冷,即冷却介质为压缩空气:YB/T 376.2-1995、YB/T 2206.1-1998、ASTM C 1100-88(1998)、EN 993-11:2003均属此类;一类是空气自然冷却,即冷却介质为空气:JB/T 3648.1-1994、YB/T 4018-1991、JIS R 2657:1995、BS 1902-5.11-1986均属此类。

第一类适用于致密且不与水反应的材料,应用较多,第二类及第三类适用于轻质隔热制品以及如碱性耐火制品、硅质耐火制品、熔铸耐火制品、以及与水作用或热震次数少而难以判定抗热震性优劣的耐火制品。

针对国内外抗热震性试验方法标准的状况,结合国内抗热震性检验实际情况,本次标准制定内容分三部分:方法1,水急冷法,冷却介质为水,试样为标准砖;方法2,水急冷法,冷却介质为水,试样为圆柱体;3,空气急冷法,冷却介质为压缩空气;方法4,空气自然冷法,冷却介质为室温下自然流动的空气。

1 水急冷法-标准砖试样该方法适用于致密硅酸铝质耐火材料,包括定型和不定形耐火材料。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

耐火制品抗热震性试验方法

第三部分:水急冷—裂纹判定法

1 范围

YB/T376的本部分规定了耐火制品抗热震性试验方法(水急冷—裂纹判定法)的原理、设备、试样、试验步骤、结果计算等内容。

本部分适用于测定长水口、侵入式水口、塞棒及定径水口等耐火材料的抗热震性。

2 规范性引用文件

下列文件中的条款通过YB/T376的本部分引用而成为本部分的条款。

凡是注日期的引用文件,其随手所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本部分。

GB/T10325 定形耐火制品抽样验收规则

GB/T18930 耐火材料术语

3 定义

本部分采用和GB/T18930同样的定义

抗热震性thermal shock resistance

耐火材料抵抗温度急剧变化而不破损的能力

4 原理

一定形状和尺寸的试样,在规定的试验温度条件下,以水作为冷却介质,经受急热急冷的温度突变后,通过观察其表面是否出现裂纹来确定耐火材料的抗热震性。

5 设备

5.1 加热炉

加热炉应满足下列条件:

A)加热炉应具有将试样加热到1200℃以上的能力;

B)试验路应能插入Ф(100~250)mm×400mm试样一块;

C)恒温时,炉内装样区的温度均匀,长度方向的温差不大于30℃。

5.2 热电偶

5.3 温度控制仪1级

5.4 流动水槽

5.5 机械手或夹具应能满足将试样送入炉中、从炉中取出、浸入水中、从水中取出的循环操作要求。

6 试样制备

6.1 试样数量按GB/T10325的规定执行,或协商确定。

6.2 如果试样的长度小于1m,可直接进行试验;如果试样的长度大于1m,则需从试样的工作端截取至少800mm进行试验,也可按其他有关规定进行。

6.3 制备好的试样,不得有裂纹等缺陷,并做好标记。

7 试验步骤

7.1 将加热炉预热到1100℃±10℃(或按技术条件、供需合同规定的试验温度)保温15min 后,迅速将试样插入炉膛内,插入深度为400mm,试样放入炉后,炉温降低不得超过100℃,并在10min内回复至试验温度,试样在该温度下保温20min。

7.2 取出试样,迅速将试样浸入5~35℃流动的水中,最大浸入深度为400mm,调节水流量使试验期间出水温升不大于20℃。

7.3 试样在水槽中急剧冷却10min后立即取出,在空气中放置时间不小于5min。

7.4 试样放置在空气中后观察是否有裂纹出现。

如有裂纹,停止试验;如无裂纹,则重复7.1~7.3的过程,直至出现目视可辨裂纹或达到规定的试验次数后停止试验。

7.5 检测期间,不得碰撞试样。

如发生外力损伤,须另行取样试验。

8 结果计算

每经过一次冷热交替计出一次,出现裂纹的那次冷热交替不应计算在内。

9 试验报告

试验报告应包括:

a)委托单位;

b)试样名称及牌号;

c)试样编号;

d)执行标准(即YB/T376.3-2004);

e)试验条件,如1100℃,水冷;

f)抗热震性的次数;

g)试验单位;

h)试验人员;

i)试验日期;。