300吨转炉车间设计毕业论文

年产370万吨连铸坯的转炉炼钢车间工艺设计毕业设计论文

本科毕业设计(论文)任务书题目:年产370万吨连铸坯的转炉炼钢车间工艺设计院(系):专业:学生姓名:学号:指导教师(签名):主管院长(主任)(签名):时间:毕业设计(论文)原创性声明和使用授权说明原创性声明本人郑重承诺:所呈交的毕业设计(论文),是我个人在指导教师的指导下进行的研究工作及取得的成果。

尽我所知,除文中特别加以标注和致谢的地方外,不包含其他人或组织已经发表或公布过的研究成果,也不包含我为获得及其它教育机构的学位或学历而使用过的材料。

对本研究提供过帮助和做出过贡献的个人或集体,均已在文中作了明确的说明并表示了谢意。

作者签名:日期:指导教师签名:日期:使用授权说明本人完全了解大学关于收集、保存、使用毕业设计(论文)的规定,即:按照学校要求提交毕业设计(论文)的印刷本和电子版本;学校有权保存毕业设计(论文)的印刷本和电子版,并提供目录检索与阅览服务;学校可以采用影印、缩印、数字化或其它复制手段保存论文;在不以赢利为目的前提下,学校可以公布论文的部分或全部内容。

作者签名:日期:学位论文原创性声明本人郑重声明:所呈交的论文是本人在导师的指导下独立进行研究所取得的研究成果。

除了文中特别加以标注引用的内容外,本论文不包含任何其他个人或集体已经发表或撰写的成果作品。

对本文的研究做出重要贡献的个人和集体,均已在文中以明确方式标明。

本人完全意识到本声明的法律后果由本人承担。

作者签名:日期:年月日学位论文版权使用授权书本学位论文作者完全了解学校有关保留、使用学位论文的规定,同意学校保留并向国家有关部门或机构送交论文的复印件和电子版,允许论文被查阅和借阅。

本人授权大学可以将本学位论文的全部或部分内容编入有关数据库进行检索,可以采用影印、缩印或扫描等复制手段保存和汇编本学位论文。

涉密论文按学校规定处理。

作者签名:日期:年月日导师签名:日期:年月日注意事项1.设计(论文)的内容包括:1)封面(按教务处制定的标准封面格式制作)2)原创性声明3)中文摘要(300字左右)、关键词4)外文摘要、关键词5)目次页(附件不统一编入)6)论文主体部分:引言(或绪论)、正文、结论7)参考文献8)致谢9)附录(对论文支持必要时)2.论文字数要求:理工类设计(论文)正文字数不少于1万字(不包括图纸、程序清单等),文科类论文正文字数不少于1.2万字。

设计一座年产350万吨良坯的转炉炼钢车间_本科毕业设计论文

江西理工大学本科毕业设计(论文)题目:设计一座年产350万吨良坯的转炉炼钢车间学院:材料与化学工程学院专业:冶金工程江西理工大学毕业设计(论文)任务书冶金工程专业06 级(10届)3 班学生肖山题目:设计一座年产350万吨良坯的转炉炼钢车间原始依据(包括设计(论文)的工作基础、研究条件、应用环境、工作目的等):本设计是在学生系统学习钢铁冶金专业知识的基础上,以及认真仔细地钢铁厂实地实习考察的基础上进行的。

通过课程学习、实习考察使得学生掌握了大量的设计资料,具有良好的工作基础和设计条件。

近年来,我国钢铁行业得到迅猛发展,急需该方面专业的技术人才。

通过该设计使学生对钢铁厂生产工艺流程、主要技术条件、冶金计算、冶金设备等实际生产情况有比较全面的了解和掌握,使学生成为符合需要的合格专业技术人才。

主要内容和要求:(包括设计(研究)内容、主要指标与技术参数,并根据课题性质对学生提出具体要求):1、厂址与生产能力的选择2、物料平衡与热平衡计算:平衡计算以100Kg铁水为基础进行计算。

3、氧气转炉设计4、氧枪设计5、氧气转炉炼钢车间设计6、车间生产概述7、转炉车间人员编制8、技术经济分析图纸:转炉主体设备图一张;转炉车间平面、剖面示意图各一张。

其中剖面示意图要求用计算机CAD软件绘图。

日程安排:第4周—第6周收集原始资料并进行文献检索,撰写开题报告。

第7周—第10周冶金计算、设备选择计算第11周—第13周图纸绘制及论文编写第14周毕业答辩主要参考文献和书目:1、李传薪主编,《钢铁厂设计原理》,冶金工业出版社,2005.2、戴云阁等,《现代转炉炼钢》东北大学出版社,1998.3、王德全主编,《冶金工厂设计基础》东北大学,1998.4、杜挺等编,《钢铁冶炼新工艺》,北京大学出版社,19945、潘旒淳主编,《炼钢设备》,冶金工业出版社,1992。

6、陈家祥主编,《钢铁冶金学(炼钢部分)》,冶金工业出版社,1990。

7、其它相关科技期刊文章指导教师签字:年月日教研室主任签字:年月日教学院长签字:年月日注:1、本表可自主延伸 2、本表一式两份,一份下达给学生,一份装订在《指导教师日志》中。

设计一个年产300万吨合格连铸坯的转炉炼钢车间 摘要

摘要由于市场对钢材的大量需求,现代化的炼钢设备都在向着大型化的方向发展,本设计主要是模拟建立一个现代化年产300万吨的中型炼钢企业,以满足市场对钢材的需求,促进经济的稳定发展。

设计为氧气顶吹转炉工艺,转炉的公称容量为150吨,冶炼时间需要40分钟。

其中,仅有16.5分钟时间用于实际的吹氧过程。

其余时间(23.5分钟)为炉子装料、取样并检测钢液成分、以及测量钢液温度、出钢、倒渣等各过程所需时间之和。

转炉的吹炼模式采用2吹2。

车间设有1座RH精炼炉和2套板坯连铸机,预计年生产能力为300万吨良坯钢。

本设计对物料平衡和热平衡,炉型的计算,炉外精炼,连铸以及烟气净化系统等做了详细的介绍。

关键词:150吨氧气顶吹转炉;炼钢;连铸。

AbstractBecause of the high demand for steel market, modern steel-making equipment toward the direction of bigness in development, this design is mainly simulation in liupanshui city to build a modern yearly produces 300 tons of medium-sized steelmaking enterprise, to meet the market demand for steel, and promote steady economic development.The design for a representative of oxygen blowing the top of each furnace for the production of 150 tons of liquid steel, and smelting time is 40 minutes. Of these, only 16.5 minutes for the actual oxygen blowing process. The remaining time (23.5 minutes) for the stoves, filling, sampling and testing of liquid ingredients, and measuring the temperature of liquid steel, steel, inverted, and other residue of the process and time required. Design of the scale of production for the three 3 million tons of oxygen BOF, one RH refining and one set of continuous casting equipments, which are expected annual production capacity of 3 million tons of steel billet. The design of the material balance and thermal balance, the furnace shape, refining, continuous casting and the flue gas purification system, a detailed introduction were finished.Keywords: BOF of 150 tons; steelmaking; continuous casting。

设计一座年产生铁300万吨的高炉车间

设计一座年产生铁 300 万吨的高炉车间毕业设计说明书设计(论文)题目:设计一座年产生铁 300 万吨的高炉车间学生姓名:学号:专业班级:学部:指导教师:摘要按照设计说明书的要求,设计一座年产300万吨的炼钢生铁的炼铁厂。

该厂的高炉车间由2座有效容积2163立方米的高炉,车间布置形式采用半岛式布置。

高炉炼铁生产工艺流程主要包括六个系统:高炉本体系统、高炉车间原料系统、高炉送风系统、高炉喷煤系统、煤气除尘系统渣?处理系统。

其中高炉的炉衬设计方法采用的是均衡炉衬的方法,根据不同的冶炼条件砌筑不同的砖。

冷却方式:炉身部分采用板壁结合的方式炉腰部分采用凸台冷却壁;炉缸和炉底采用光面冷却壁和水冷炉底结构。

设计的热风炉采用传统改进型内燃式热风炉。

蓄热式和燃烧室在同一炉壳内。

这部分同时包括热风炉各种设备和阀门的选取计算。

上料系统采用的皮带机连续上料,同时增加了皮带的速度和宽度,满足高炉冶炼的要求。

炉顶装料设备采用串罐式无料钟炉顶装料。

喷吹系统增加了煤的数量,采用了单管路串罐式直接喷吹。

煤气处理设备采用的是湿法除尘设备。

所涉及的计算有高炉和热风炉尺寸的计算、高炉的物料平衡和热平衡计算以及热风炉风机的选择等。

本设计依据现有的经验结合国内外先进生产技术,对设备及相应的参数进行选择并作了具体阐述和计算,同时对高炉车间工艺布置作了比较详细的叙述,并绘制里高炉本体砌砖与冷却设备图、热风炉剖面图、高炉车间平面布置图、高炉车间总剖面图四张图。

关键词: 高炉;设计;热风炉;湿法除尘;工艺流程; 布置ABSTRACTThe design’s task is to build an iron-making plant, which has two blast furnaces and each capacity is 2163m3. The plant generates 3000,000 tons iron every year. There are seven chapters in the design.The seven systems of the iron-making plant is follow: blast furnace system、raw material system、blast air blowing system、fuel injecting system、gas dust removal system、slag processing systems The BF lining adopted equalization lining method and was made of alumina brick and chayote in upper of BF and all carbon brick in the bottom of BF.The cooling methods were batten wall style in shaft, boss-cooling stave in bosh, smooth cooling stave in hearth and water-cooling stave in bottom of hearth.The air-stove was modified tradition style of internal combustion. The checker chamber and combustion chamber were in the same furnace shelland divided by heat insulation wall. And the combustion chamber was eye-style. Furthermore this part of the paper included the selection of various equipments and valves.The charging equipment used the belt machine to continuing supplying charge and the belt velocity and width were increased in order to meet the BF melting needs. The furnace roof equipment used string pot style of non-bell furnace roof. Injection system increased amount of coal and use single valve line sting pot direct injection. The gas treating system used hydro filter equipment.The computes in the paper have size of BF and air-stave, charge balance, heat balance and fan of air-stave choice, etc.The design experience based on the existing domestic and foreign advanced production technology, equipment and the appropriate choice of parameters and were calculated in detail and at the same time on the blast furnace process layout of the workshop were described in more detail, and ontology mapping in blast furnace bricklayer and cooling equipment, maps, profiles of hot gas, blast furnace workshop floor plan, the total cross-section of blast furnace workshop 4 maps.Keywords: blast furnace; process; plant; design; layout.目录摘要IABSTRACT II引言 11 文献综述 21.1 概述 21.2厂址的选择 21.2.1厂址选择应考虑的因素 21.2.2高炉炼铁车间平面布置应遵循的原则3 1.2.3车间布置形式 31.3高炉生产主要经济技术指标 41.4原燃料化学成分 41.5 本设计采用的新技术 52 工艺计算 62.1 配料计算 62.1.1 原燃料成分的整理 62.1.2 预定生铁成分72.1.3 原燃料的消耗72.1.4 渣量及炉渣成分的计算82.1.5 生铁成分的校对82.2 物料平衡计算 92.2.1 风量的计算 92.2.2炉顶煤气成分的计算92.2.3物料平衡表102.3 热平衡112.3.1 热收入的计算112.3.2 热支出的计算113 高炉本体设计153.1 高炉数目及总容量的确定153.2 炉型设计153.3 参数173.4 炉衬设计及高炉基础183.4.1 高炉炉基的形状及材料183.4.2 高炉炉底和各段炉衬的选择、设计和砌筑19 3.5 概述高炉冷却及钢结构213.5.1 炉底冷却型式选择213.5.2 炉底冷却型式选择213.5.3 高炉供水量、水压的确定223.5.4 风口数目及直径233.5.5 铁口233.5.6炉壳及钢结构确定234 原料系统264.1 焦矿槽容积的确定264.1.1 贮矿槽和附矿槽的布置、容积及数目的确定 26 4.1.2焦矿槽的布置、容积及数目的确定274.2 槽上、槽下设备及参数的确定 274.2.1 槽上设备274.2.2 槽下设备及参数选择274.3 皮带上料机能力的确定284.3.1.皮带机选择 284.3.2.为保证胶带安全运行,设计时采取了以下措施285 送风系统295.1 高炉鼓风机的选择295.1.1 高炉入炉风量295.1.2 鼓风机风量 295.1.3 高炉鼓风压力295.1.4 鼓风机的选择305.2 热风炉305.2.1 热风炉座数的确定305.2.2 热风炉工艺布置305.2.3 热风炉型式的确定305.2.4 热风炉主要尺寸的计算315.2.5 热风炉设备 335.2.6 热风炉管道及阀门336 炉顶设备356.1炉顶基本结构356.2布料方式367 煤气处理系统377.1 荒煤气管道377.1.1 导出管377.1.2上升管387.1.3下降管387.2 除尘系统的选择和主要设备尺寸的确定38 7.2.1 粗除尘装置 387.2.2 粗除尘装置 397.2.3 精细除尘装置407.2.4 布袋除尘器 407.2.5 附属设备408 渣铁处理系统418.1 风口平台及出铁场418.2 炉渣处理设备 418.3 铁水处理设备 428.3.1 铁水罐车428.3.2 铸铁机428.3.3 铸铁机428.4 铁沟流咀布置 428.4.1 渣铁沟的设计428.4.2 渣铁沟的设计438.5 炉前设备的选择438.5.1 开铁口机438.5.2堵铁口泥炮438.5.3堵渣机448.5.4换风口机448.5.5炉前吊车449 高炉喷吹煤粉系统459.1 煤粉制备工艺 459.1.1 煤粉制备工艺459.1.2 煤粉喷吹系统469.2 喷吹工艺流程 48结论49参考文献50谢辞51引言近些年来我国高炉生产各方面取得了显著进步, 但在资源和能源利用率、高炉大型化、提高产业集中度以及环保等方面还有很大差距, 有待进一步提高,努力向钢铁强国迈进我国高炉数量太多, 平均炉容过小,近年来又新建了一批1000m3以下的中小型高炉,使高炉结构不合理的问题进一步突出。

300万吨炼钢 毕业设计

内蒙古科技大学本科生毕业设计说明书题目:年产300万吨钢转炉炼钢(2×150)工程设计学生姓名:学号:专业:冶金工程班级:导师:冀中年(教授)目录摘要 (1)第一章文献综述 (3)1.1 转炉的发展历程 (3)1.2 我国转炉炼钢发展现状 (3)1.2.1 转炉钢产量 (3)1.2.2转炉钢的比例组成 (4)1.2.3 转炉原材料消耗及能耗 (5)1.2.4 转炉炉龄 (5)1.3 我国转炉炼钢发展趋势 (6)1.3.1转炉条件和机遇 (6)1.3.2钢产量的增长方式 (6)1.3.3 冶金自动化技术 (7)1.3.4小结 (8)1.4 转炉炼钢存在的问题 (9)1.4.1 强化冶炼水平 (9)1.4.2 产业结构分布 (9)第二章炼钢工程设计 (10)2.1 主要设计决定和特点 (10)2.1.1 概述 (10)2.1.2 基本工艺路线 (10)2.1.3 炼钢车间系统 (11)2.2 生产规模及产品方案 (12)2.2.1 生产规模 (12)2.2.2 产品大纲 (12)2.3 转炉车间产量计算和钢铁料平衡 (14)2.3.1 车间转炉作业率及钢产量计算 (14)2.3.2 钢铁料平衡计算 (15)2.4 生产工艺流程以及生产操作说明 (27)2.4.1 工艺流程 (27)2.4.2 炼钢车间生产操作 (28)2.5 炼钢车间的组成 (31)2.6 车间工艺布置说明与计算 (31)2.6.2 加料跨 (32)2.6.3 转炉跨 (33)2.6.4 钢水接受跨 (37)2.6.5 其它跨 (37)2.6.6 废气处理及回收系统 (38)2.7 主要工艺设备选择及其性能参数 (39)2.7.1 转炉本体 (39)2.7.2 转炉托圈 (39)2.7.3 转炉倾动装置 (40)2.7.4 氧枪及传动装置 (40)2.7.5 废钢料槽主要设备性能及参数 (43)2.7.6 脱硫站的喷枪系统 (43)2.7.7 钢包性能参数 (44)2.8 主要经济指标及原材料动力消耗 (44)2.8.1 主原料 (44)2.8.2 散状原料 (45)2.9 120吨氧气顶底复吹转炉炉型设计 (46)2.9.1 炉型设计 (46)2.9.2 炉衬材料厚度的选择 (48)第三章专题论述 (50)3.1 转炉溅渣护炉技术 (50)3.1.1 转炉的溅渣护炉操作原理 (50)3.1.2 氧、氮气流量和压力 (50)3.1.3 溅渣护炉工艺特点及设备 (50)3.1.4 操作顺序 (51)3.1.5 溅渣护炉工艺存在的问题及解决办法讨论 (52)3.1.6 展望 (54)3.2 转炉冶炼纯净钢工艺 (54)3.2.1 纯净钢概述 (54)3.2.2冶炼时夹杂物产生的过程及去除途径 (55)3.2.3 纯净钢生产技术的进步 (57)3.2.4小结 (59)参考文献 (60)附录:外文及翻译 (62)致谢 (81)摘要本次设计的是年产300万吨的转炉炼钢车间,主要对转炉炼钢生产的工艺流程、车间组成和工艺布置进行设计,并对转炉炼钢过程的物料平衡和热平衡、氧枪的选择设计、转炉跨、加料跨的厂房高度和跨度以及120吨顶底复吹转炉炉型进行了设计计算。

毕业论文--年产100万吨连铸坯的全连铸转炉炼钢车间工艺设计

毕业论文--年产100万吨连铸坯的全连铸转炉炼钢车间工艺设计年产1000万吨连铸坯的全连铸转炉炼钢车间工艺设计摘要本说明书在实习和参考文献的基础上,对所学知识进行综合利用。

讲述了设计一转炉车间的方法和步骤,说明书中对车间主要系统例如铁水供应系统,废钢供应系统,散装料供应系统,铁合金供应系统,除尘系统等进行了充分论证和比较确定出一套最佳设计方案。

并确定了车间的工艺布置,对跨数及相对位置进行设计,简述了其工艺流程,并在此基础上进行设备计算,包括转炉炉型计算,转炉炉衬计算及金属构件计算,氧枪设计,净化系统设备计算,然后进行车间计算和所用设备的规格和数量的设计,在此基础上进行车间尺寸计算,确定各层平台标高。

最后对转炉车间设计得环境和安全要求进行说明为了更加详细说明转炉车间设计中的一些工艺及设备结构,本设计穿插了图形,为能够明确、直观的介绍了转炉炼钢车间的工艺布置。

Abstract In practice this manual and reference, based on the comprehensive utilization of the knowledge. Design a workshop about the methods and procedures converter, manual systems such as hot metal on the workshop mainly supply system, scrap supply system, bulk material supply system, ferroalloy supply system, dust removal system was fully demonstrated and compared to determine a set of best good design. And determine the layout of the workshop process, the number and relative position of the crossdesign, outlines the process and devices based on this calculation, including the calculation of the converter furnace, converter lining calculation and calculation of metal components, oxygen lance design , purification system equipment, calculation, and then workshop equipment used in the calculation and the number of design specifications and, in this workshop based on the size of calculations to determine the elevation of each floor platform. Finally, the converter workshop designed to explain environmental and safety requirements.For a more detailed description of some of the converter process plant design and equipment in the structure, the design interspersed with graphics, to be able to clear, intuitive introduction to the process of converter steelmaking plant layout.Key Words: Steel, blowing converter, continuous casting, billet, slab, material balance, heat balance, furnace design目录1 文献综述 11.1国外炼钢技术的发展 11.2钢铁工业在国民经济中的地位和作用 11.3现代转炉炼钢工艺流程21.4 我国氧气转炉炼钢技术展望 20>. 转炉大型化和流程优化 2. 转炉高效化 3. 钢水洁净化 3. 控制模型化 3. 资源综合利用化 31.5 现代转炉炼钢技术存在的问题 42 转炉炼钢厂设计方案52.1 转炉车间组成 52.2 转炉座数、容量和车间生产能力的确定 5 . 转炉座数 5. 车间生产能力的确定52.3 主要钢种的选择 62.4 工艺流程 62.5 原料方案7. 铁水的供应7. 废钢的供应7. 散装料的供应7. 铁合金的供应82.6 主厂房工艺布置8. 原料跨的布置8. 炉子跨的布置9. 精炼跨的布置93 物料平衡与热平衡计算103.1 物料平衡10.需原始数据10.衡基本项目11.骤113.2 热平衡计算18.需原始数据18.骤194 顶底复吹转炉炉型设计234.1 炉型选择234.2 原始条件234.3 主要参数的确定234.4 炉衬各层填充材料选择275 生产工艺设计285.1炼钢原料28. 28. 28. 28. 28. 28.石29. 295.2装料制度295.3供氧制度29.膛内氧气射流的特性29.流对转炉熔池的作用30.气转炉的氧枪操作305.4造渣制度30.度的控制与石灰加入量的确定30 .灰熔解速度的因素31.度的控制 31.化性的控制31.及其控制 32.留渣操作 325.5温度制度33.度的确定 33.及其加入量的确定335.6终点控制和出钢345.7脱氧制度和合金化 35.气转炉炼钢的脱氧方法35.的一般原理356 转炉炉体金属构件设计376.1炉壳设计376.2支撑装置设计376.3倾动机构的设计387 氧气转炉供氧系统设计397.1氧气的供应39.钢车间需氧量计算39.能力的选择397.2氧枪设计39.型与选择 40.计407.3氧枪枪身设计41.层尺寸的确定41.度的确定 427.4转炉底部供气构件设计42.类42.量43.件43.件布置438 转炉车间烟气净化与回收44 8.1转炉烟气与烟尘44.特征44.特征448.2烟气净化方案选择 44.近烟气处理方法44.气净化方法458.3烟气净化系统458.4烟气净化回收系统主要设备45 . 45.尘器46. 46车间主要设备的选择479.1原料跨47.的设计47.斗的计算 489.2转炉跨48. 48.量的确定 499.3精炼跨499.4连铸跨50.生产:尺寸为170mm×1500mm 50 .生产:尺寸为150mm×150mm 53 .艺参数的确定54.主要工艺参数的确定54.的有关参数54.重机的选择5510 主厂房工艺布置5610.1 原料跨间的布置5610.2 转炉跨间的布置58.的布置58.各平台的确定5910.3 连铸设备的布置6211 总劳动定员表651 炼钢工序652 连铸工序663 燃气674 给排水675 热力686 通风687 电气688 精炼工序689 机修6910 检化室 6912 主要技术经济指标70致谢711 文献综述10-6。

300吨转炉炼钢车间设计

=8523-0.8358×(1600+273) =8523-1565 =6959 ㎏/m3 V 池=3×105÷6959=43.11 m3 因此 h

V池 0.046 D 3 0.79 D 2 43.11 0.046 6.213 0.79 6.212

表 3-1 氧气转炉平均冶炼时间 30 50 100-120 150 14~15 15~16 16~18 18~19 28~30 30~33 33~36 36~38

4

间夹有一层石棉板绝热层。 永久层贴紧炉壳(无绝热层时) ,维修时一般不予拆除。其主要作用是保护 炉壳。该层常用镁砖砌筑。 填充层介于永久层与工作层之间, 一般用焦油镁砂捣打而成, 厚度 80~100 ㎜。 其主要功能是减轻炉衬受热膨胀时对炉壳产生挤压和便于拆除工作层。 也有 的转炉不设填充层。本设计取用 100 ㎜。 工作层系指与金属、熔渣和炉气接触的内层炉衬,工作条件极其苛刻。目 前该层多用镁炭砖和焦油白云石砖综合砌筑。 炉帽可用二部煅烧镁砖,也可根据具体条件选用其他材质。 转炉各部位的炉衬厚度设计参考值如下表。 表 2-1 转炉炉衬厚度设计参考值 转炉容量 炉衬各部位名称 <100 100~200 >200 本设计选用 永久层厚度/㎜ 60~115 115~150 115~150 120 炉帽 工作层厚度/㎜ 400~600 500~600 550~650 500 永久层厚度/㎜ 115~150 115~200 115~200 120 炉身(加料侧) 工作层厚度/㎜ 550~700 700~800 750~850 700 永久层厚度/㎜ 115~150 115~200 115~200 120 炉身(出钢侧) 工作层厚度/㎜ 500~650 600~700 650~750 700 永久层厚度/㎜ 300~450 350~450 350~450 400 炉底 工作层厚度/㎜ 550~600 600~650 600~750 600

设计300t的转炉

辽宁科技学院课程设计说明书课程设计名称:设计一座公称容量300吨的转炉指导教师:班级:姓名:2010年7月20日绪论 (2)1 转炉炉型设计 (3)1.1 炉型设计 (3)1.2 主要参数的确定 (3)1.3底部供气构件的设计 (5)2转炉炉衬设计 (6)2.1材质的选择 (6)2.2炉衬的组成和厚度的确定 (6)3转炉炉体金属构件设计 (7)3.1炉壳 (7)3.2、支承装置 (7)3.3转炉重心计算 (8)3.3.1空炉重心计算 (8)3.3.2铁水重心计算 (12)3.4倾动装置 (12)4转炉氧枪设计及相关参数计算 (13)4.1氧流量计算 (13)4.2喷头孔数 (13)4.3理论计算氧压及喷头出口马赫数M (13)4.4 300t转炉氧枪喷头尺寸计算 (13)4.5 300t转炉氧枪枪身尺寸计算 (15)结论 (17)参考文献 (19)致谢 (20)氧气转炉炼钢是当前国内外主要的炼钢方法。

氧气转炉炼钢至20世纪40年代初问世以来,在世界各国得到了广泛的应用,技术不断进步,设备不断改进,工艺不断完善。

在短短的五十几年里,从顶吹发展到底吹、侧吹和复合吹炼。

氧气转炉炼钢的飞速发展,使炼钢生产进入了一个崭新的阶段,炼钢产量不断的增加成本不断下降。

从目前看来,转炉炼钢可以说是最佳的炼钢方法。

20世纪50年代,在顶吹转炉发展的同时,欧洲就提出过从炉底吹入底吹气体的方法以改善脱磷反应。

并称之为复合吹炼法,但是在实际中未能得到应用。

底吹转炉的成熟以及70年代后期的有关顶吹和底吹的一些重要研究成果,推动了复合吹炼的的工业应用。

1978年,卢森堡阿尔贝德公司在贝尔瓦厂180t转炉上采用了顶底复合吹炼法,即LBE法。

这是工业生产中使用复合吹炼法的开始。

从顶吹或底吹的比较中可以看出,混合吹炼系统具有一些既不同于顶吹,也不同于底吹的特点。

与顶吹相比复合吹炼的目的在于:(1)减少熔池的浓度和温度梯度,以改善吹炼的可控性,从而减少喷溅和提高供氧强度;(2)减少渣和金属过氧化,从而提高钢水和铁合金的收得率;使吹炼进行得更接近平稳,从而改善脱磷和脱硫率,使炉子更适用于生产低碳钢。

转炉设计报告(毕业设计)

摘要钢铁工业是我国国民经济的支柱产业。

我国钢铁产量连续十几年雄踞世界首位,已经成为了世界上最大的钢铁生产国和消费国,为国民经济的持续、稳定、健康发展做出来突出贡献。

炼钢是钢铁生产过程中的重要环节,而氧气转炉炼钢法则是目前国内外主要的炼钢方法。

钢铁市场的繁荣对钢铁产品的质量提出了更高的要求,为此我们必须采用新的设计理念和设计方法来满足新时代炼钢工艺水平。

在本次设计中,我们小组以奥钢联氧气转炉为模型,参考国内外已成功使用的各种转炉的结构和设计方法,来进行设计。

首先根据所要求的吨位确定炉型的尺寸,选出合适的炉衬尺寸,由此确定出炉壳的基本尺寸。

尺寸确定后进行炉壳的强度计算、热应力计算、焊缝的强度校核。

设计出的转炉在所要求的吨位下具有良好的承载能力和安全系数。

关键词:转炉炉壳壳体理论热应力焊缝AbstractIron and steel industry is the backbone industry of our national economy . China's steel production decade ranked first in the world, has become the world's largest steel producer and consumer countries, for the national economy and sustainable, stable and healthy development to make it outstanding contributions. Steel is steel production of important links, and oxygen steelmaking law is at present a major steelmaking methods at home and abroad. Iron and steel market prosperity on steel products quality high demands, we must adopt new design concept and design to a new era of steelmaking process level. In this design, our team to Vai oxygen converter as a model, a reference to domestic and international has been successfully using various converter of structure and design methods, for design. First of all, according to the required type of tonnage determine size, choose the right size of furnace lining, determined the basic dimensions come out of the shell. After size determination ,the next is the shell's strength, heat stress, weld strength check. The designed converter under the request of tonnage possesses good carrying capacity and safety factors.Key words : converter Shell Shell theory Thermal stress Weld目录绪论 (1)1 炉体的结构简介 (3)2 转炉炉腔类型的选择和计算 (4)2.1 炉形的类别 (4)2.2 炉型主要尺寸的确定原则 (4)2.2.1 熔池直径的确定 (4)2.2.2 熔池深度与氧流穿透熔池深度的确定 (5)2.2.3 炉帽、炉身、炉底尺寸的确定 (8)3 炉体设计计算 (12)3.1 炉体理论基本方程 (12)3.2 炉身圆筒壳的设计计算 (15)3.3 炉底球壳的设计计算 (16)3.4 下锥段的设计计算 (18)3.5 上锥段的设计计算 (19)4 炉壳热应力的计算 (21)4.1 炉身圆筒壳热应力的简化计算 (21)4.2 炉底热应力计算 (22)4.3 炉底锥段热应力的计算 (24)5 炉壳各部分连接焊缝的强度计算 (24)5.1 炉帽与炉身连接焊缝的计算 (25)5.2 炉身与炉底连接处的焊缝 (25)5.3 炉底下锥段与炉底球壳连接处的焊缝 (26)结束语 (27)参考文献 (28)致谢 (29)附录一图纸目录及总量 (30)绪论氧气顶吹转炉炼钢又称LD炼钢法,1949年6月由奥地利的Voest-Alpine联合公司实验成功,并在1952年和1953年先后在其所属的林茨(Linz)和多纳维兹([)onawitz)两钢厂投入工业生产(顾称LD法)。

下载此文件-炼钢技术进步和300t转炉设备设计探讨

马钢300t转炉设备的技术进步和特点张文盛汉桥(中冶南方工程技术有限公司炼钢事业部,武汉430080)摘要:本文阐述了中冶南方(WISDR)在马钢工程中率先自主集成设计了300t大型复吹转炉及其设备设计特点,并探讨了大型转炉设备设计的一些问题。

关键词:转炉;倾动装置;托圈;悬挂装置Progress and Technical Characteristic of 300tConvert for Magang SteelZhang Wen Sheng Han-qiao(WISDR steelmaking department,Wuhan 430080)Abstract: The present paper describes WISDR took the lead in doing design of 300t large top and bottom convert for Magang steel in China and technical characteristic of convert equipment as well as some of question for convert designare discussedKey words: convert; tilting unit;trunnion ring; suspension unit前言21世纪初,我国钢铁厂的炼钢设备逐渐向250t转炉和300t转炉为目标的大型化方向发展。

但由于多种原因,国内这个级别的转炉,以前都是从国外引进的,如宝钢一、二炼钢厂、武钢第三炼钢厂,国内还没有自己完全独立设计的300t级别的转炉。

根据我国钢铁工业走自主创新和自主发展的要求,我公司在马钢工程中率先自主集成设计了大型300t氧气复吹转炉。

本文将阐述马钢300t转炉系统的设备设计特点和探讨大型转炉设备设计的一些问题。

1.马钢300t转炉设备的基本参数和部件组成根据我国钢铁工业的发展趋势,2004年初中冶南方工程技术有限公司为实施《马鞍山钢铁股份有限公司“十一五”结构调整300t转炉与钢水精炼设施项目》,开始在国内首次进行300t级转炉系统的设备设计。

300吨转炉设计0000

学校代码: 10128学号:课程设计说明书题目:300吨顶底复吹转炉设计说明书学生姓名:学院:材料科学与工程系别:材料与冶金工程班级:指导教师:二〇一二年十二月300t 顶底复吹转炉炉型设计转炉的设计包括炉型设计、转炉中心及倾动力矩的计算、转炉机构的设计计算。

炉型设计包括确定所设计炉子的公称容量、选择炉型、确定炉型主要设计参数、计算熔池尺寸、整个炉型尺寸。

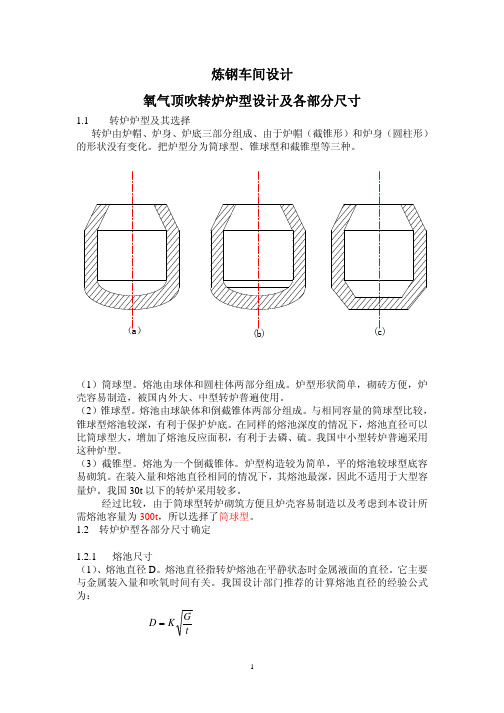

1 炉型选择结合中国已建成的转炉的设计经验,在选择炉型时,250-300t 的转炉,采用筒球形炉型,所以本设计采用筒球形[1]。

2转炉主要尺寸参数的确定及计算2.1 熔池形状及尺寸计算① 熔池直径:D= 式中:G — 新炉子金属装入量t — 吹氧时间(取18min )K — 比例系数(取1.5)确定初期装入量G :取B=10﹪ 08.1=η ==ηη1金0.925B —老炉比新炉多产钢系数η—金属消耗系数η金—金属收得率t 57.308G B 2T 2=⨯=+η D = 1.5×1857.308 =6.211 m② 熔池深度h :23D 79.0D 046.0+=金V h取37m kg =金ρ3m 08.44757.308G ===金金ρV m h 816.1= 校核:29.0=D h 符合要求[2]。

2.2 炉帽尺寸的计算① 炉口直径0d取m 6.30=d [3]② 帽锥角θ取 ︒=60θ③ 炉帽高度 帽H400~300H =口mm (本设计取400mm )()m 261.2tan d D 21H 0=-=θ锥 m 661.2469.24.0H H H =+=+=锥口帽④ 炉帽容积帽V炉帽体积约为炉熔体积的30%[4]。

3m 90%30300V =⨯=帽2.3 炉身尺寸的确定① 炉膛直径 D =膛D (炉衬无加厚段的转炉)② 选取炉容比为 t m /13炉膛体积 3300m V =③ 炉身高度m D V V V D H 479.5/)(4/V 422=--==ππ池帽身身④ 炉型内高m 688.10H h =++=身帽内H H2.4 出钢口尺寸的确定① 出钢口中心线与水平倾角取 018=β② 出钢口直径 m T d T 242.030075.16375.163=⨯+=+=③ 出钢口衬砖外径 m d d T st 455.1243.066=⨯==④ 出钢口长度 m d L T T 819.1243.05.75.7=⨯==[5]3 炉衬的组成、材质选择及厚度确定炉衬一般由永久层和工作层组成。

毕业设计--年产300万吨生铁高炉设计

年产300万吨生铁高炉设计摘要高炉炼铁是传统的炼铁工艺,也是钢铁冶金过程中最重要的环节之一,在国民经济建设中起着举足轻重的作用。

随着钢铁行业的蓬勃发展和节能环保要求的日益严格,高炉炉型逐渐走向大型化。

本论文对年产300万吨生铁大型高炉车间进行了设计,设计内容包括炼铁物料平衡和热平衡计算、高炉炉型确定、高炉各部位炉衬、炉体冷却设备的选择和风口的设计。

此外,还就高炉附属系统的煤气除尘处理系统进行了设计。

本设计的高炉车间共有容积2162m³的大型高炉两座,高炉车间按并列式布置。

关键词:高炉;炼铁工艺计算;设计;煤气处理年产300万吨生铁高炉设计AbstractBlast furnace ironmaking was the traditional iron-making craft, also was one of the most important link in ferrous metallurgy, it played a decisive role in national economic construction. With the vigorous development of the steel industry and more and more strict requirement of energy conservation and environmental protection requirement, the BF became maximization gradually.A large scale BF plant which had annual output of 3 million tons of pig iron was designed in this thesis, design content includeed material balance and thermal equilibrium calculation, determination of BF profile, selection of lining and cooling equipment for each part of BF and design of taphole. In addition, the gas processing sytem which was one of the BF subsidiary system was designed.The ironmaking plant of this thesis has two 2162m³ BF, they were layouted side by side. Key words:blast furnace;Ironmaking process calculation;design;gas processing目录2011年 4 月17日...................................................................................... 错误!未定义书签。

年产300万吨合格连铸坯转炉炼钢厂设计

内蒙古科技大学本科生毕业设计说明书题目:年产300万吨合格连铸坯转炉钢厂设计学生姓名:王建鹏学号:06专业:冶金工程班级:冶金2006-1班指导教师:董方教授年产300万吨合格连铸坯转炉钢厂设计摘要依照设计任务书的要求,完成年产300万吨合格铸坯转炉钢厂设计。

在设计中制定了产品大纲,打算生产的要紧钢种为普碳钢、优质碳素钢、合金结构钢、硅钢等。

设计内容分为以下几部份:150吨转炉设计、氧枪、供料系统、除尘系统设计,铁水预处置系统设计,炉外精炼系统设计,两台板坯连铸机设计,车间设计等,完成全连铸炼钢厂生产设备的选择计算。

依照所定的产品大纲,本次设计的全连铸钢厂采纳的工艺流程为:铁水预处置—顶底复吹转炉—LF钢包精炼炉—RH精炼炉—板坯连铸机。

采纳了长寿复吹、溅渣护炉、PLC自动操纵、煤气回收利用等一系列技术,使钢厂在物料消耗、资源利用、环境爱惜等方面达到国内先进水平。

设计进程中本着投资省、经济效益佳、多品种、高质量、生产平安、操作顺利、维修方便和符合国家产业政策的原那么,并参阅了相关文献资料,充分借鉴了国内外先进企业生产体会。

在设计中采纳了国内外钢铁生产的先进设备和技术,使以上生产方案具有科学性、先进性,经济合理,适应当前社会进展的需要。

关键词: 150t转炉;长寿复吹;LF钢包精炼炉;RH精炼炉Design of all continuous casting converter steel plant that can handle three million tons of qualified slabAbstractAccording to the design requirements of the mission, we accomplish annual output of 3 million tons of qualified casting slab converter steel plant design, we establish the product outline, planning production of the carbon steel,high quality carbon steel, structural alloy steel, ferrosilicon steel and so consists of the following parts: the 150t converter design, lance, feeding system,dust system design, the iron pretreatment design ,secondary refining design,slab caster design, casting steelworks completed all the relevant production equipment selection. The process of 100% continuous casting steel is:the iron pretreatment–top and bottom blowing converter –LF ladle refining furnace–RH refining furnace–continuous casting slab. The design adopt long service life combined blowing, splashing slag to protect furnace line, PLC autocontrol, the coal gas reclaiming and using and a series of advanced technology, this make the plant reach advanced level in the field of material consumption ,resource using, environmental protection etc.This design which I contrive base on to be less investment, be benefit in economic, have many brand , be high quality, produce safety, operate smooth, maintain convenience and regulating principle of the nation,and I refer to a great deal of stuff,a great deal of producing experience of advanced enterprise all over the world is fully the design,we adopt various new equipments and technique of the domestic and international metallurgy actively, Therefore, the produce scheme on the above is scientific, advanced and reasonable in economy, and adapt the demand at present.Keywords:150t converter;long service life combined blowing; LF ladle refining furnace; RH refining furnace目录摘要 ........................................................................................................ 错误!未定义书签。

年产400吨的转炉车间设计

本科毕业设计文献综述设计题目:年产400万吨合格钢坯转炉炼钢车间初步设计毕业设计(论文)原创性声明和使用授权说明原创性声明本人郑重承诺:所呈交的毕业设计(论文),是我个人在指导教师的指导下进行的研究工作及取得的成果。

尽我所知,除文中特别加以标注和致谢的地方外,不包含其他人或组织已经发表或公布过的研究成果,也不包含我为获得及其它教育机构的学位或学历而使用过的材料。

对本研究提供过帮助和做出过贡献的个人或集体,均已在文中作了明确的说明并表示了谢意。

作者签名:日期:指导教师签名:日期:使用授权说明本人完全了解大学关于收集、保存、使用毕业设计(论文)的规定,即:按照学校要求提交毕业设计(论文)的印刷本和电子版本;学校有权保存毕业设计(论文)的印刷本和电子版,并提供目录检索与阅览服务;学校可以采用影印、缩印、数字化或其它复制手段保存论文;在不以赢利为目的前提下,学校可以公布论文的部分或全部内容。

作者签名:日期:学位论文原创性声明本人郑重声明:所呈交的论文是本人在导师的指导下独立进行研究所取得的研究成果。

除了文中特别加以标注引用的内容外,本论文不包含任何其他个人或集体已经发表或撰写的成果作品。

对本文的研究做出重要贡献的个人和集体,均已在文中以明确方式标明。

本人完全意识到本声明的法律后果由本人承担。

作者签名:日期:年月日学位论文版权使用授权书本学位论文作者完全了解学校有关保留、使用学位论文的规定,同意学校保留并向国家有关部门或机构送交论文的复印件和电子版,允许论文被查阅和借阅。

本人授权大学可以将本学位论文的全部或部分内容编入有关数据库进行检索,可以采用影印、缩印或扫描等复制手段保存和汇编本学位论文。

涉密论文按学校规定处理。

作者签名:日期:年月日导师签名:日期:年月日注意事项1.设计(论文)的内容包括:1)封面(按教务处制定的标准封面格式制作)2)原创性声明3)中文摘要(300字左右)、关键词4)外文摘要、关键词5)目次页(附件不统一编入)6)论文主体部分:引言(或绪论)、正文、结论7)参考文献8)致谢9)附录(对论文支持必要时)2.论文字数要求:理工类设计(论文)正文字数不少于1万字(不包括图纸、程序清单等),文科类论文正文字数不少于1.2万字。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第 5 章 氧气顶吹转炉炼钢车间设计 ............................................ 27 5.1 转炉车间组成与生产能力计算 ............................................ 27 5.1.1 转炉车间组成........................................................ 27 5.2 转炉车间主厂房工艺布置................................................ 28 5.3 主厂房主要尺寸的确定 ................................................. 29 5.3.1 炉子跨主要尺寸的确定............................................. 29 5.3.2 加料跨主要尺寸的确定............................................. 35 5.3.3 浇铸跨主要尺寸的确定............................................. 37

2.1. 1 计算原始数据 ..................................................... 5 2.1.2 物料平衡基本项目 .................................................. 6 2.1.3 计算步骤 ......................................................... 7 2.2 热平衡计算 ........................................................... 13 2.2.1 计算所需原始数据 ................................................. 13 2.2.2 计算步骤 ......................................................... 14 第 3 章 300 吨氧气顶吹转炉设计 .............................................. 18 3.1 转炉炉型及各部分尺寸 ................................................. 18 3.1.1 转炉炉型及其选择 ................................................. 18 3.1.2 转炉炉型各部分尺寸的确定.......................................... 18 3.2 转炉炉衬 ............................................................. 20 3.2.1 炉衬材质选择...................................................... 20 3.2.2 转炉炉型各部分尺寸的确定.......................................... 20 3.3 砖型选择 ............................................................. 20 3.4 转炉高宽比 ........................................................... 21 第 4 章 氧枪设计............................................................ 22

WORD 版本

.

4.1 氧枪喷头设计.......................................................... 22 4.1.1 原始条件......................................................... 22

1.1 中国炼钢生产技术的发展 ................................................ 1 1.2 转炉高效吹炼工艺技术 .................................................. 1 1.3 电炉兑铁水高效冶炼工艺 ................................................ 2 1.4 转炉顶底复合吹炼工艺 .................................................. 2 1.5 煤气回收与负能炼钢 .................................................... 3 1.6 结论 .................................................................. 4 第 2 章 炼钢过程的物料平衡和热平衡计算....................................... 5 2.1 物料平衡计算 .......................................................... 5

300 吨转炉车间设计................................................. 错误!未定义书签。 ABSTRACT ..................................................... 错误!未定义书签。 第 1 章 绪论................................................................. 1