滚动轴承的固有振动频率详解

(完整word版)(整理)滚动轴承故障诊断分析章节

滚动轴承故障诊断滚动轴承是应用最为广泛的机械零件质疑,同时,它也是机器中最容易损坏的元件之一。

许多旋转机械的故障都与滚动轴承的状态有关。

据统计,在使用滚动轴承的旋转机械中,大约有30%的机械故障都是由于轴承而引起的。

可见,轴承的好坏对机器工作状态影响极大。

通常,由于轴承的缺陷会导致机器产生振动和噪声,甚至会引起机器的损坏。

而在精密机械中(如精密机床主轴、陀螺等),对轴承的要求就更高,哪怕是在轴承上有微米级的缺陷,都会导致整个机器系统的精度遭到破坏。

最早使用的轴承诊断方法是将听音棒接触轴承部位,依靠听觉来判断轴承有无故障。

这种方法至今仍在使用,不过已经逐步使用电子听诊器来替代听音棒以提高灵敏度。

后来逐步采用各式测振仪器、仪表并利用位移、速度或加速度的均方根值或峰峰值来判断轴承有无故障。

这可以减少对设备检修人员的经验的依赖,但仍然很难发现早期故障。

随着对滚动轴承运动学、动力学的深化研究,对轴承振动信号中频率成分和轴承零件的几何尺寸及缺陷类型的关系有了比较清楚的了解,FFT级数的发展也使得利用频率域分析和检测轴承故障成为一种有效的途径。

也是目前滚动轴承监测诊断的基础。

从发展的历程看,滚动轴承故障检测诊断技术大致经历了以下阶段:1961年,W.F.Stokey完成了轴承圈自由共振频率公式的推导,并发表;1964年,O.G.Gustafsson研究了滚动轴承振动和缺陷、尺寸不均匀及磨损之间的关系,这与目前诊断滚动轴承故障的方法是基本一致的;1969年,H.L.Balderston根据滚动轴承的运动分析得出了滚动轴承的滚动体在内外滚道上的通过频率和滚动体及保持架的旋转频率的计算公式。

至此,有关滚动轴承监测诊断的理论体系已经基本完成;1976年,日本新日铁株式会社研制了MCV-021A机器检测仪,其方法是通过检测低频、中频和高频段轴承的信号特征来判断轴承的工作状态;1976~1983年之间,日本精工公司也积极在滚动轴承检测仪器方面做工作,相继推出了NB系列轴承检测仪,利用1~15kHz范围内的轴承振动信号的有效值(rms)和峰峰值(p-p)来诊断轴承的故障;1980年代至今,以改良频率分析的方法来精密诊断滚动轴承的故障、确定故障位置,一直是精密诊断采取的必备方法,其中包括细化谱分析、倒频谱分析、共振解调技术、包络分析技术等。

滚动轴承内部速度与振动特征频率

nb

Dw 2 1 D pw (ni no )[1 ( ) cos 2 ] (10) 2 Dw D pw

5

相对转动频率

转速与频率的关系: f=n/60 根据几何学的条件,轴(内圈)旋转时发生的频率如下: (1)内圈一点与一个滚动体接触的频率 Dw 1 fe fi f m (fi fo )(1 cos ) (1 ) 2 D pw (2)外圈一点与一个滚动体接触的频率 D 1 fg fo f m (fo fi )(1 w cos ) 2 D pw (3)滚动体的一点与内环或外环接触的频率 Dw 2 1 D pw fb (fi fo )[1 ( ) cos 2 ] 2 Dw D pw

滚动轴承内部速度 与振动特征频率

2

滚动体的公转

滚动体绕轴转动一周的周期是关于滚动体的公转问题。由假定 (1):“滚道与滚动体之间无滑动接触”,下式成立。 1 (1)vm Nhomakorabea2

(v i v o )

上式 vi , vo , vm 分别为内圈、外圈的旋转速度和滚动体的公转 速度,各值的计算式如下: (2) Dw v i ri i D pw ni(1 cos ) D pw

fi——内圈 (轴)的旋转频率 fo——外圈的旋转频率 fe——保持架公转频率 fb——保持架自转频率

(2)

(3 )

6

轴承损伤引起的特征频率

表面波纹度谐波引起的特征频率

v o ro o D pw no(1 Dw cos ) D pw

(3)

vm

1 d pw m D pw n m 2

(4)

3

将(1)~(3)式代入(4)式,可得

nm

滚动轴承频谱分析详解

滚动轴承频谱分析详解对于滚动轴承不能只依赖振动总量来精确评估滚动轴承的状态,也不能完全依赖超声频带测量:振动尖峰能量(Spike Energy)、高频加速度(High FrequencyAcceleration-HFD)、冲击脉冲(Shock Pules-SPM)。

只有将超声测量与振动特征信号分析结合使用才是最好的评定轴承的状态。

滚动轴承一旦产生故障,会产生以下四种类型频率的每一种:随机的超声频率:频率范围5000~60000HZ,测量使用方法:振动尖峰能量、高频加速度、冲击脉冲,这些用于检测轴承的初始故障。

振动尖峰能量烈度图:高频加速度和冲击脉冲的比较烈度表:轴承部件的自振频率:频率范围500~2000HZ,轴承零部件受到冲击时,以它们的自振频率“瞬时扰动”。

在滚动轴承中,滚动元件打击内外环跑道上的缺陷的间断的冲击激起它们的自振频率。

但故障扩展到微观大小时,它们开始激起这些轴承零部件的自振频率,成为“第二个检测症兆”。

故障恶化时,可引起更大的冲击,这些更大的冲击产生更大的自振频率尖峰响应。

磨损严重时,在这些共振附近出现更多频率分量,它们中许多是这些自振频率的1X转速的边带(往往,这些调制尖峰以轴承的故障频率为间隔,而不是1X转速频率的边带)。

轴承自振频率与转速无关,但它们的响应幅值与冲击速度成正比,意味着转速越高,响应幅值也越高。

旋转轴承的故障频率:轴承零部件故障频率与轴承的平均直径-Pa、滚动体直径-Ba、滚动体数目-Nb和接触角-ø有关。

FTF-保持架故障频率、BSF-滚动体故障频率、BPOR-内环故障率、BPIR-外环故障频率。

FTF、BSF、BPOR、BPIR简易计算公式(可参考平台内前期文章介绍)。

轴承故障频率都是转速频率的非整数倍(本人所遇确实如此,但曾看到过一篇文章说正好是转速频率整数倍)。

正常情况下滚动轴承故障频率不应存在,当存在轴承故障频率时,可以说明轴承至少发出初始故障信号。

滚动轴承和齿轮振动信号分析与故障诊断方法

2.3 滚动轴承的振动类型及故障特征分析 .................................9

2.3.1 滚动轴承的旋转机构 ..................................................................9 2.3.2 滚动轴承的振动类型 ................................................................10 2.3.2.1 滚动轴承的固有振动频率 ...............................................11 2.3.2.2 滚动轴承的缺陷特征频率 ...............................................11 2.3.2.3 滚动轴承的振动及其故障特征 ........................................12

Keywords: Rolling-Element bearing Hilbert transform

Gears

Fault Diagnosis

Envelope Analysis

Correlation-Envelope Analysis

- II -

西北工业大学硕士学位论文

目

录

目

录

第一章 绪

论 ................................................................... 1

3.4 齿轮振动信号的特征 ........................................................ 25

3.4.1 啮合频率及其各次谐波 .............................................................26 3.4.2 隐含成分 ..................................................................................26 3.4.3 调制效应产生边频带 ................................................................26 3.4.3.1 幅值调制 ........................................................................27 3.4.3.2 调频效应 ........................................................................27 3.4.4 轴速频率及其低次谐波 .............................................................27 3.4.5 啮合频率及其各次谐波的分析 ..................................................27 3.4.6 边带分析 ..................................................................................28

滚动轴承故障诊断技术

目录摘要 (3)第1章绪论 (4)1.1滚动轴承故障诊断技术的发展现状 (4)1.2滚动轴承故障诊断技术的发展趋势 (6)1.3滚动轴承诊断基础 (7)1.3.1滚动轴承的常见故障形式 (7)1.3.2滚动轴承的诊断方法 (8)1.4本课题的研究意义和内容 (9)第2章滚动轴承振动机理 (11)2.1滚动轴承的基本参数 (11)2.1.1滚动轴承的典型结构 (11)2.1.2滚动轴承的特征频率 (11)2.1.3滚动轴承的固有频率 (13)2.2滚动轴承故障诊断常用参数 (14)2.2.1时间领域有量纲特征参数 (14)2.2.2时间领域的无量纲特征参数 (15)2.2.3频率领域的无量纲特征参数 (16)第3章滚动轴承故障诊断实验系统及实验方案 (17)3.1滚动轴承故障诊断实验系统 (17)3.1.1滚动轴承故障实验机械平台 (18)3.1.2设备的组成: (19)3.1.3设备的主要参数: (19)3.1.4实验平台信号采集及故障诊断系统 (21)3.2实验方案 (23)3.2.1轴承的故障状态 (23)3.2.2实验步骤 (23)第4章实验的操作过程及数据的提取 (25)4.1装拆轴承 (25)4.1.1实验前期准备 (25)4.1.2试机 (25)4.1.3拆卸并安装轴承 (25)4.2信号的采集过程 (27)4.2.1前期准备 (27)4.2.2数据采集过程 (28)4.3数据信号的处理过程 (30)第5章结论 (35)致谢 (36)参考文献 (37)旋转机械故障诊断特征参数的提取摘要:本文对滚动轴承的故障形式、故障原因、常用诊断方法等诊断基础和滚动轴承故障的振动机理作了研究,并建立了相应的滚动轴承典型故障(外圈损伤、内圈损伤、滚动体损伤)的理论模型,给出了一些滚动轴承故障诊断常用的特征参数。

通过对滚动轴承故障振动机理的研究可以帮助我们了解滚动轴承故障的本质和特征。

本文对特征参数的提取,理论推导,和过程都进行了详细的阐述,本文所提出的方法不仅仅适用滚动轴承故障的诊断,还可推广适用旋转机械其它故障的诊断。

滚动轴承故障及其诊断方法

而一旦有了压痕,压痕引起的冲击载荷会进一步引起附近 表面的剥落。

这样,载荷的累积作用或短时超载就有可能引起轴承塑性 变形。

1滚动轴承异常的基本形式

(4).腐蚀

润滑油、水或空气水分引起表 面锈蚀(化学腐蚀)

轴承内部有较大的电流通过造 成的电腐蚀

2.3 滚动轴承的振动及其故障特征

2. 幅值域中的概率密度特征 滚动轴承正常时和

发生剥落损伤时的轴 承振动信号的幅值概 率密度分布如图。

轴承振动的概率密度分布

从图中可以看出,轴承发生剥落时,幅值分布的幅 度广,这是由于存在剥落的冲击振动。这样,从概率 密度分布的形状,就可以进行异常诊断。

3 滚动轴承故障诊断方法

2.2 滚动轴承的特征频率

➢ 为分析轴承各部运动参数,先做如下假设: (1)滚道与滚动体之间无相对滑动; (2)每个滚道体直径相同,且均匀分布在内外滚道之间 (3)承受径向、轴向载荷时各部分无变形;

方法: 研究出不承受轴向力时轴承缺陷特征频率,进而,推导出 承受轴向力时轴承缺陷特征频率

1. 不承受轴向力时 轴承缺陷特征频率

d Dm

)

fr

滚动轴承的特征频率

➢ (3) 轴承内外环有缺陷时的特征频率:

➢ 如果内环滚道上有缺陷时,则Z个滚动体滚过该缺陷时的

频率为

fi

f Bi Z

1 (1 2

d Dm

) frZ

➢ 如果外环滚道上有缺陷时,则Z个滚动体滚过该缺陷时的

频率为

fo

f Bo Z

1 (1 2

d Dm

)

f

r

Z

➢ (4) 单个滚动体有缺陷时的特征频率:如果单个有缺陷的 滚动体每自传一周只冲击外环滚道(或外环)一次,则其 相对于外环的转动频率为

滚动轴承的故障诊断

滚动轴承的故障诊断一、滚动轴承的常见故障滚动轴承是转动设备中应用最为广泛的机械零件,同时也是最容易产生故障的零件。

据统计,在使用滚动轴承的转动设备中,大约有30%的机械故障都是由于滚动轴承而引起的。

滚动轴承的常见故障形式有以下几种。

1. 疲劳剥落(点蚀)滚动轴承工作时,滚动体和滚道之间为点接触或线接触,在交变载荷的作用下,表面间存在着极大的循环接触应力,容易在表面处形成疲劳源,由疲劳源生成微裂纹,微裂纹因材质硬度高、脆性大,难以向纵深发展,便成小颗粒状剥落,表面出现细小的麻点,这就是疲劳点蚀。

严重时,表面成片状剥落,形成凹坑;若轴承继续运转,将形成大面积的剥落。

疲劳点蚀会造成运转中的冲击载荷,使设备的振动和噪声加剧。

然而,疲劳点蚀是滚动轴承正常的、不可避免的失效形式。

轴承寿命指的就是出现第一个疲劳剥落点之前运转的总转数,轴承的额定寿命就是指90%的轴承不发生疲劳点蚀的寿命。

2. 磨损润滑不良,外界尘粒等异物侵入,转配不当等原因,都会加剧滚动轴承表面之间的磨损。

磨损的程度严重时,轴承游隙增大,表面粗糙度增加,不仅降低了轴承的运转精度,而且也会设备的振动和噪声随之增大。

3. 胶合胶合是一个表面上的金属粘附到另一个表面上去的现象。

其产生的主要原因是缺油、缺脂下的润滑不足,以及重载、高速、高温,滚动体与滚道在接触处发生了局部高温下的金属熔焊现象。

通常,轻度的胶合又称为划痕,重度的胶合又称为烧轴承。

胶合为严重故障,发生后立即会导致振动和噪声急剧增大,多数情况下设备难以继续运转。

4. 断裂轴承零件的裂纹和断裂是最危险的一种故障形式,这主要是由于轴承材料有缺陷和热处理不当以及严重超负荷运行所引起的;此外,装配过盈量太大、轴承组合设计不当,以及缺油、断油下的润滑丧失也都会引起裂纹和断裂。

5. 锈蚀锈蚀是由于外界的水分带入轴承中;或者设备停用时,轴承温度在露点以下,空气中的水分凝结成水滴吸附在轴承表面上;以及设备在腐蚀性介质中工作,轴承密封不严,从而引起化学腐蚀。

滚动轴承的固有振动频率详解

滚动轴承(rolling bearing)是将运转的轴与轴座之间的滑动摩擦变为滚动摩擦,从而减少摩擦损失的一种精密的机械元件。

滚动轴承一般由外圈,内圈,滚动体和保持架组成。

滚动轴承一般由内圈、外圈、滚动体和保持架四部分组成,内圈的作用是与轴相配合并与轴一起旋转;外圈作用是与轴承座相配合,起支撑作用;滚动体是借助于保持架均匀的将滚动体分布在内圈和外圈之间,其形状大小和数量直接影响着滚动轴承的使用性能和寿命;保持架能使滚动体均匀分布,防止滚动体脱落,引导滚动体旋转起润滑作用。

滚动轴承在运行过程中,由于滚动体与内圈或外圈冲击而产生振动,这时的振动频率为轴承各部分的固有频率。

固有振动中,内、外圈的振动表现最明显,如图2所示

轴承圈在自由状态下的径向弯曲振动的固有频率为:

式中n—振动阶数(变形波数),n=2,3,…;

E—弹性模量,钢材为210GPa;

I—套圈横截面的惯性矩,mm 4;

γ—密度,钢材为7.86X10-6kg /mm³;

A—套圈横截面积,A≈bh,mm²;

D—套圈横截面中性轴直径,mm;

g—重力加速度,g=9800mm /S2。

对钢材,将各常数代入式得

有时钢球也会产生振动,钢球振动的固有频率为:

式中R—钢球半径;

E—弹性模量,钢材为210GPa ;

γ—密度,钢材为7.86X10-6kg /mm³;

g—重力加速度,g=9800mm /S²。

滚动轴承内部速度与振动特征频率

滚动轴承内部速度 与振动特征频率

2

滚动体的公转

滚动体绕轴转动一周的周期是关于滚动体的公转问题。由假定 (1):“滚道与滚动体之间无滑动接触”,下式成立。 1 (1)

vm

2

(v i v o )

上式 vi , vo , vm 分别为内圈、外圈的旋转速度和滚动体的公转 速度,各值的计算式如下: (2) Dw v i ri i D pw ni(1 cos ) D pw

v o ro o D pw no(1 Dw cos ) D pw

ne n i n m D 1 (ni no )(1 w cos ) 2 为:

n g no n m

Dw 1 (no ni )(1 cos ) 2 D pw

(7)

4

滚动体的自转速度

滚动体的自转转速、滚动体自转转速和保持器相对于内外 圈的转速比: D pw nb Dw (8) (1 cos ) ne Dw D pw

5

相对转动频率

转速与频率的关系: f=n/60 根据几何学的条件,轴(内圈)旋转时发生的频率如下: (1)内圈一点与一个滚动体接触的频率 Dw 1 fe fi f m (fi fo )(1 cos ) (1 ) 2 D pw (2)外圈一点与一个滚动体接触的频率 D 1 fg fo f m (fo fi )(1 w cos ) 2 D pw (3)滚动体的一点与内环或外环接触的频率 Dw 2 1 D pw fb (fi fo )[1 ( ) cos 2 ] 2 Dw D pw

峭度系数诊断法诊断滚动轴承故障

峭度系数诊断法诊断滚动轴承故障机械1202 3120301052 马也摘要:滚动轴承是机械设备中最常见的零部件,其性能与工况的好坏直接影响到与之相联的转轴以及安装在转轴上的齿轮乃至整个机器设备的性能。

据统计,在使用轴承的旋转机械中,大约有30%的故障都是由于轴承引起的。

因此,研究滚动轴承的失效机理,提出相应的预防和维护措施,对于降低设备的维修费用,延长设备维修周期,提高经济效益,保证设备的长期安全稳定运行,均有现实的意义。

滚动轴承的振动诊断方法有:振动信号简易诊断法,美国恩泰克公司开发的g/SE诊断法等。

还有其他诊断方法,如:光纤维监测技术、油污染分析法(光谱测定法、磁性磁屑探测法和铁谱分析法等)、声发射法、电阻法等,重点研究傅里叶变换。

关键词:滚动轴承;故障;振动;诊断Kurtosis coefficient of diagnosis method in the diagnosisof rolling bearing faultAbstract.Rolling bearing is the mechanical equipment is the most common parts, its p erformance and modes of the direct influence on the shaft and the associated with the ge ar axis installed in the whole machine equipment performance. According to statistics, in t he use of rotating machine, bearing about 30% of the fault is due to bearing cause. There fore, the study of rolling bearings failure mechanism and corresponding preventive and m aintenance measures, for reducing the equipment of the cost of maintenance of the equip ment, prolong maintenance cycle, to improve the economic benefit and guarantee the saf e and stable operation of the equipment's long-term, all have realistic significance. Vibrati on of rolling bearings diagnosis methods are: vibration signal simple diagnostics, America n grace tektronix company developed the g/SE diagnostics, etc. There are other diagnost ic methods, such as optical fiber monitoring technology, oil pollution process (spectrometr ic method, magnetic crumbs detection method and iron spectral analysis, etc.), acoustic emission method, resistance method, key research Fourier transformation.Key words:Bearing;vibration;fault;diagnosis0 引言:机械故障诊断过程本质上是一个故障模式识别的过程[1],针对某一个具体的机械故障诊断问题,选择不同的模式识别方法,其分类精度和准确性可能会有较大的差异[2,3]。

滚动轴承的运动学(特征频率与阶次)

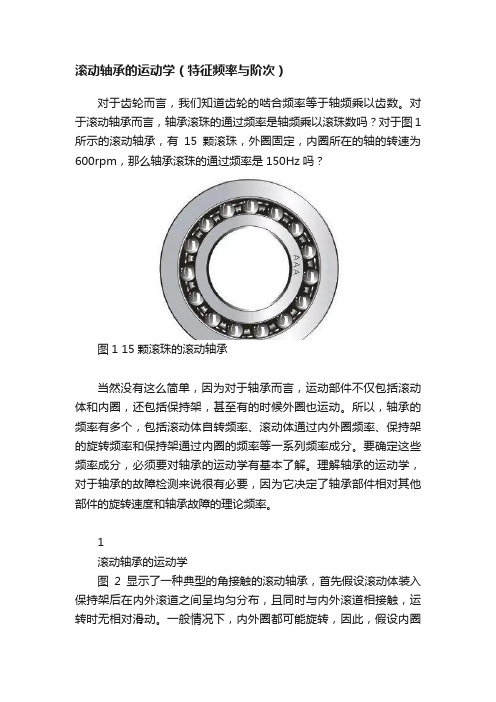

滚动轴承的运动学(特征频率与阶次)对于齿轮而言,我们知道齿轮的啮合频率等于轴频乘以齿数。

对于滚动轴承而言,轴承滚珠的通过频率是轴频乘以滚珠数吗?对于图1所示的滚动轴承,有15颗滚珠,外圈固定,内圈所在的轴的转速为600rpm,那么轴承滚珠的通过频率是150Hz吗?图1 15颗滚珠的滚动轴承当然没有这么简单,因为对于轴承而言,运动部件不仅包括滚动体和内圈,还包括保持架,甚至有的时候外圈也运动。

所以,轴承的频率有多个,包括滚动体自转频率、滚动体通过内外圈频率、保持架的旋转频率和保持架通过内圈的频率等一系列频率成分。

要确定这些频率成分,必须要对轴承的运动学有基本了解。

理解轴承的运动学,对于轴承的故障检测来说很有必要,因为它决定了轴承部件相对其他部件的旋转速度和轴承故障的理论频率。

1滚动轴承的运动学图2显示了一种典型的角接触的滚动轴承,首先假设滚动体装入保持架后在内外滚道之间呈均匀分布,且同时与内外滚道相接触,运转时无相对滑动。

一般情况下,内外圈都可能旋转,因此,假设内圈的旋转角频率为ωi,外圈的旋转角频率为ωo。

图2 角接触的滚动轴承对于这个几何形状而言,假设运动时存在固定的接触角α,那么轴承的节径(滚动体中心所在圆的直径)D可表示为而D i和D o分别是内圈滚道和外圈滚道的直径。

滚道直径可用节径、接触角和滚动体直径d来表示轴承部件的周向速度可用角速度(rad/s)和半径(m)来表示。

内圈绕圆心旋转频率为f i,它的周向速度V i为外圈的旋转频率为f o,周向速度V o为保持架的周向速度V c是内圈和外圈速度的平均值,假设无滑动转换周向速度的单位,通过除以πD,从m/s转换到角频率Hz,得到保持架的旋转频率f c(滚动体公转频率)用Hz表示为上式是滚动轴承保持架的理论旋转频率,也称为FTF:Fundamental Train Frequency。

经常,内外圈有一个是静止的,而且最常见的是外圈固定,这种情况下,上式可进一步简化为保持架相对于内圈的旋转频率f ri(内圈静止时保持架的旋转频率;也是外圈静止时,保持架与内圈之间的相对旋转频率)可同样地得到将保持架的旋转频率公式代入上式,得如果轴承均匀分布的滚动体数目为z,那么滚动体通过内圈的频率f bpfi(BPFI:Ball Pass Frequency Inner race)为而当外圈固定时,滚动体通过内圈的频率公式可简化为滚动体通过外圈的旋转频率,同样可以得到代入保持架的旋转频率公式,得如果轴承均匀分布的滚动体数目为z,那么滚动体通过外圈的频率f bpfo(BPFO:Ball Pass Frequency Outer race)为当外圈固定时,滚动体通过外圈的频率公式可简化为假设滚动体没有滑动,由于滚动体绕它自身的轴心旋转,而保持架绕轴承中心旋转,根据它们接触点的线速度相等的原则可求得滚动体的自转频率。

轴承固有频率计算

轴承固有频率计算轴承固有频率是指轴承在运转过程中固有的振动频率。

它是轴承设计和选择的重要参数之一,对于轴承寿命的预测和故障诊断具有重要意义。

轴承固有频率的计算是基于轴承的结构特性和材料性质。

首先,我们需要了解轴承的内外径、滚子或滚珠的直径、圆周、数量以及接触角等参数。

这些参数决定了轴承的结构,并直接影响轴承的固有频率。

其次,轴承的材料性质也会对固有频率产生影响。

常见的轴承材料有钢、铜、塑料等,它们的密度、弹性模量、泊松比等特性会对轴承的固有频率产生影响。

一般来说,材料的密度越大,固有频率越高;而材料的弹性模量越小,固有频率也越高。

在计算轴承固有频率时,我们可以借助数学公式和计算工具来简化计算过程。

其中,轴承的内外径、滚子或滚珠的直径、圆周、数量等参数可以通过测量或查找轴承产品资料得到;而轴承材料的密度、弹性模量等参数可以通过材料数据库或文献查询获得。

通过计算,我们可以得到轴承的轴向固有频率、径向固有频率和倾斜固有频率。

这些固有频率对于轴承设计和选择非常重要。

它们可以帮助工程师了解轴承的振动特性,避免频率与工作环境相匹配,从而减少振动噪音和故障的发生。

值得注意的是,轴承固有频率的计算结果仅为理论值,实际工作条件下还需要结合实际振动测试数据来进行验证。

因此,在轴承设计和选择过程中,工程师们需要综合考虑轴承的固有频率、工作环境的振动要求、静载荷和工作温度等因素,以确保轴承的正常运转和寿命。

总之,轴承固有频率是轴承设计和选择的重要参考参数。

通过计算轴承的固有频率,可以了解轴承的振动特性,预测轴承的寿命,并进行故障诊断。

然而,计算结果仅为理论值,在实际工作条件下需要结合振动测试数据进行验证。

因此,在轴承设计和选择过程中,工程师们需要综合考虑多种因素,以确保轴承的正常运转和寿命。

滑动轴承、滚动轴承振动故障症状特征分析与解决处理方法(图文并茂详解)

滑动轴承、滚动轴承振动故障症状特征分析与解决处理方法(图文并茂详解)一、滚动轴承症状特征:(一)、滚动轴承故障发展的第一阶段症状特征:1、超声波频率范围(>250K赫兹) 内的最早的指示;2、利用振动加速度包络技术(振动尖峰能量gSE)可最好地评定频谱。

(二)、滚动轴承故障发展的第二阶段症状特征:1、轻微的故障激起滚动轴承部件的自振频率振动。

2、故障频率出现在500-2000赫兹范围内。

3、在滚动轴承故障发展第二阶段的末端,在自振频率的左右两侧出现边带频率。

(三)、滚动轴承故障发展的第三阶段症状特征:1、出现滚动轴承故障频率及其谐波频率。

2、随着磨损严重出现故障频率的许多谐波频率,边带数也增多。

3、在此阶段,磨损可以用肉眼看见,并环绕轴承的圆周方向扩展。

(四)、滚动轴承故障发展的第四阶段症状特征:1、离散的滚动轴承故障频率消失,被噪声地平形式的宽带随机振动取代之。

2、朝此阶段末端发展,甚至影响1X转速频率的幅值。

3、事实上,高频噪声地平的幅值和总量幅值可能反而减小。

二、滑动轴承症状特征:(一)、油膜振荡不稳定性症状特征:1、如果机器在2X转子临界转速下运转,可能出现油膜振荡。

2、当转子升速到转子第二阶临界转速时,油膜涡动接近转子临界转速,过大的振动将使油膜不能支承轴。

3、油膜振荡频率将锁定在转子的临界转速。

4、转速升高,油膜涡动频率也不升高。

(二)、油膜涡动不稳定性症状特征:1、通常出现在旋转转速的42-48%频率范围内。

2、有时,振动幅值非常大油膜涡动是固有不稳定的,因为它增大离心力,所以增大涡动力。

(三)、滑动轴承磨损/间隙故障症状特征:1、滑动轴承磨损故障后阶段将产生幅值很大的旋转转速频率的谐波频率振动。

2、当存在过大的滑动轴承间隙时,很小的不平衡或不对中将导致很大幅值的振动。

滚动轴承振动信号特性分析

西南交通大学本科毕业设计(论文)滚动轴承振动信号特性分析年级:2010级学号:**********:***专业:机械制造工艺及其设备****:***2014年 6月院系机械工程系专业机械设计制造及其自动化(机械制造)年级 2010级姓名刘元是题目滚动轴承振动信号特性分析指导教师评语指导教师 (签章) 评阅人评语评阅人 (签章) 成绩答辩委员会主任 (签章)年月日毕业设计(论文)任务书班级 2010机制1班学生姓名刘元是学号 20107151 发题日期:2014年 2月 24日完成日期: 6月 20日题目滚动轴承振动信号特性分析1、本论文的目的、意义:滚动轴承的优点众多,因此滚动轴承在工程实践中得到充分的应用。

但是滚动轴承有时的工作条件十分恶劣并且在机械设备中承载载荷、传递载荷。

滚动轴承损坏尤其是突然损坏不仅会导致机械设备的故障失效,甚至可能造成更为严重或许是灾难性的事故。

本论文主要针对滚动轴承振动信号进行研究,在对滚动轴承结构有一定了解的基础上,重点研究滚动轴承振动信号特点,并基于滚动轴承振动实测信号进行分析验证,掌握常见的信号谱分析方法,并尝试对滚动轴承零件故障进行分析。

2、学生应完成的任务(1)基于滚动轴承振动信号进行常见分析的分析方法,如时域分析、FFT分析、功率谱分析研究所实测振动信号,并得出相应结论。

(2)利用小波或其它信号分析方法研究所实测振动信号,并得出相应结论。

(3)利用MATLAB编制信号分析GUI,实现计算信号特征参数及实现简单的信号分析功能。

(4)完成毕业论文。

3、论文各部分内容及时间分配:(共 16 周)第一部分了解滚动轴承的功能、构成 (2周) 第二部分了解滚动轴承常见的失效形式(2周) 第三部分基于实测滚动轴承振动信号利用功率谱等方法分析其特性 (4周) 第四部分利用典型时频分析方法分析滚动轴承振动信号特性并编GUI(6周) 第五部分论文撰写(2周) 评阅及答辩(2周)备注(1)CNKI关于滚动轴承故障分析的论文.(2)功率谱分析、小波分析、希尔伯特-黄变换有关书籍(3)matlab编程方面的书籍指导教师:年月日审批人:年月日摘要滚动轴承在工程实践中得到了充分的应用,但是滚动轴承却十分容易损坏。

滚动轴承故障解释和频率计算

滚动轴承故障发展过程的四阶段中典型特征

第一阶段:1噪声正常;2.温度正常;3.可用超声,振动尖峰能量gSE声发 射测量出来,轴承外环有缺陷;4.振动总量较小,无离散的轴承故障频率尖 峰;5.轴承剩余寿命大于B-10规定的百分之十。

第二阶段:1.噪声略增大;2.温度正常;3.超声,声发射,振动尖峰能量 gSE明显增大,轴承外环有缺陷;4.振动总量略增大(振动加速度总量和振 动速度总量);5.在对数刻度的频谱上可清楚地看到轴承故障频率,而在线 性刻度的频谱上则很难看到;噪声地平明显提高;6.轴承剩余寿命大于B10规定的百分之五。

滚动轴承故障各阶段 振动频谱和解调频谱的特征

1X 2X 3X

B

常规振动频谱

dB 解调频谱

40

30

任意的基准电平

20

10

频率

频率

A. 正常状态

以上所示左图为常规振动频谱;右图为解调频 谱,此图中基准电平是任意选的平的噪声电平。

正常情况下滚动轴承的常规振动频谱和解调频 谱,如上图所示。

1X 2X 3X

第四种频率 :

和频与差频 --- 轴承的若干故障频率之间及与其它 振源频率之间相 加或相减

滚动轴承故障发展的四个阶 段

第 一 阶 段 :滚动轴承故障初始阶段 第 二 阶 段 :滚动轴承轻微故障阶段 第 三 阶 段 :滚动轴承宏观故障阶段 第 四 阶 段 :滚动轴承故障最后阶段

滚动轴承故障发展的第一阶 段

增大,轴承外环有缺陷 振动总量略增大(振动加速度总量和振

动速度总量) 在对数频谱上可清楚地看到轴承故障

频率,而在线性频谱上难以看到;噪 声地平明显提高 轴 承 剩 余 寿 命 小 于 B-10 规 定 的 百 分 之 五 ( 注)

滚动轴承振动产生的可能原因及其特征频率

滚动轴承振动产⽣的可能原因及其特征频率通过前⾯的⽂章《滚动轴承的运动学》,我们了解了滚动轴承运转产⽣的特征频率,但实际上,除了这些频率之外,还存在⼀些其他的频率成分。

产⽣这些复杂的振动频率的原因可以分两类:第⼀类为外界激励所引起的,如轴不平衡、不对中、临界转速、结构共振等,这些故障(或缺陷)可以按照它们各⾃的特征频率来处理;第⼆类是由于滚动轴承⾃⾝结构特点以及故障缺陷所引起的。

通常,滚动轴承不会仅受到⼀种激励作⽤,更多是两种激励同时作⽤引起轴承振动,这就使得振动频谱更为错综复杂,对轴承的故障诊断增加难度。

另⼀⽅⾯,除了存在各⾃的特征频率成分及其谐波之外,还会存在相互调制效应,产⽣边频带。

当轴承各元件出现各种故障时,《滚动轴承的运动学》中的轴承频率公式提供了频率成分的理论计算,这些计算是基于这样的假设:当轴承各元件遭遇故障时,会产⽣⼀个理想的脉冲。

对于轴承局部故障,如滑动和点蚀,会产⽣短时尖的冲击,这些冲击将激起结构共振,相应的振动通过外部安装在轴承座上的传感器能测量到。

每次遭遇⼀个局部故障产⽣的冲击,测量到的振动信号将是按指数衰减的正弦振荡。

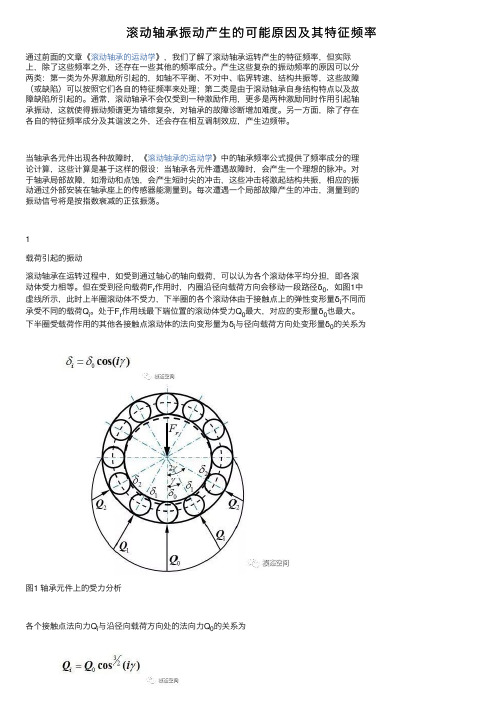

1载荷引起的振动滚动轴承在运转过程中,如受到通过轴⼼的轴向载荷,可以认为各个滚动体平均分担,即各滚动体受⼒相等。

但在受到径向载荷F r作⽤时,内圈沿径向载荷⽅向会移动⼀段路径δ0,如图1中虚线所⽰,此时上半圈滚动体不受⼒,下半圈的各个滚动体由于接触点上的弹性变形量δi不同⽽承受不同的载荷Q i。

处于F r作⽤线最下端位置的滚动体受⼒Q0最⼤,对应的变形量δ0也最⼤。

下半圈受载荷作⽤的其他各接触点滚动体的法向变形量为δi与径向载荷⽅向处变形量δ0的关系为图1 轴承元件上的受⼒分析各个接触点法向⼒Q i与沿径向载荷⽅向处的法向⼒Q0的关系为因此,在受载荷作⽤的半圈内,各接触点处的受⼒⼤致呈余弦分布状态,并引起相应规律的应⼒变化。

滚动轴承各元件在⼯作时承受变动的接触应⼒,如单颗滚动体受到的接触应⼒从⼩变⼤,然后再变⼩的周期性变化,⽽在不受载荷的半圈内不受接触应⼒作⽤,内圈上的某⼀点的接触应⼒也有类似的规律。

滚动轴承频谱分析

轴承故障特征频率的特点

1. 2. 3. 4. 轴承的故障频率与其他故障频率不同 ; 轴承故障频率是转速频率的非整数倍 ; 内外环故障频率的和频=“轴承滚动体通过频率” (滚动体个数 ×RPM) 轴承内环故障频率往往伴有1 X转速频率的边带

轴承故障特征频率的特点

5. 6. 7. 8. 9. 轴承外环故障频率的幅值高于轴承内环故障频率的幅值; 轴承故障一般在发展到滚动体和保持架出现故障之前首先出现的是内环或 外环故障频率; 轴承保持架故障频率(FTF)通常不是以其基频出现 ; 当滚动体本身出现故障时,往往会产生不仅滚动体故障频率(BSF),还有 保持架故障频率(FTF); 轴承保持架断裂时,可能出现滚动体旋转故障频率 ;

4. 振动总量比较小,无离散的轴承故障频率尖峰

5. 剩余寿命大于10%

II. 第二阶段

1. 噪声略增大 2. 温度正常 3. 超声,声发射,振动尖峰能量有大的增加,轴承外环有缺陷, 4. 振动总量略增大(振动加速度总量和振动速度总量) 5. 对数刻度频谱上可清楚看到轴承故障频率,线性刻度频谱上难得看到,噪声地平 明显提高 6. 剩余寿命5%

n=滚动体数目; N=轴的转速。

注:1.滚动轴承没有滑动;2.滚动轴承几何尺寸没有变化; 3.轴承外环固定不旋转.

经验公式

滚动轴承故障频率计算(4)

外环故障频率: BPFOe≌N(0.5n-1.2) 内环故障频率: BPFIe≌N(0.5n+1.2) 滚动体故障频率: BSFe≌N(0.2n-1.2/n) 保持架故障频率: FTFe≌N(0.5-1.2/n)

机器振动特征分析

滚动轴承故障

写给振动诊断爱好者: 本人从事从事振动诊断专业20余年,诊断各类振动故障几百次, 现场动平衡千余次,从中体会颇多,即使同一故障,不同的设备类 型表现特征也不尽相同,深知靠一己之力,穷其一生,也难窥十之 一二,在此愿借助这一平台分享个人的一些诊断经验,抛砖引玉, 与志趣相同者共同探讨现场设备振动问题。最终将之打造成为能够 合众人之力及时解决现场问题公众平台 平台刚刚建立已经汇集从事振动诊断者数十人,诚邀您的加入, 众人拾柴火焰高,觉得平台还有可取之处,请你转发!!!,若无可 取之处请您取消关注。 微信公众平台名称:振动诊断与转子平衡 微信公众号:zhend96 公众号二维码:

滚动轴承的振动机理与信号特征(1)

滚动轴承的振动机理与信号特征(1) 中国设备管理网(2005-06-13)文章来源:中国设备管理网滚动轴承的振动可由外部振源引起,也可由轴承本身的结构特点及缺陷引起。

此外,润滑剂在轴承运转时产生的流体动力也可以是振动(噪声)源。

上述振源施加于轴承零件及附近的结构件上时都会激励起振动。

一、滚动轴承振动的基本参数1.滚动轴承的典型结构滚动轴承的典型结构如图1所示,它由内圈、外圈、滚动体和保持架四部分组成。

图1 滚动轴承的典型结构图示滚动轴承的几何参数主要有:轴承节径D:轴承滚动体中心所在的圆的直径滚动体直径d:滚动体的平均直径内圈滚道半径r1:内圈滚道的平均半径外圈滚道半径r2:外圈滚道的平均半径接触角α:滚动体受力方向与内外滚道垂直线的夹角滚动体个数Z:滚珠或滚珠的数目2.滚动轴承的特征频率为分析轴承各部运动参数,先做如下假设:(1)滚道与滚动体之间无相对滑动;(2)承受径向、轴向载荷时各部分无变形;(3)内圈滚道回转频率为fi;(4)外圈滚道回转频率为fO;(5)保持架回转频率(即滚动体公转频率为fc)。

参见图1,则滚动轴承工作时各点的转动速度如下:内滑道上一点的速度为:V i=2πr1f i=πf i(D-dcosa)外滑道上一点的速度为:V O=2πr2f O=πf O(D+dcosa)保持架上一点的速度为:V c=1/2(V i+V O)=πf c D由此可得保持架的旋转频率(即滚动体的公转频率)为:从固定在保持架上的动坐标系来看,滚动体与内圈作无滑动滚动,它的回转频率之比与d/2r1成反比。

由此可得滚动体相对于保持架的回转频率(即滚动体的自转频率,滚动体通过内滚道或外滚道的频率)fbc根据滚动轴承的实际工作情况,定义滚动轴承内、外圈的相对转动频率为一般情况下,滚动轴承外圈固定,内圈旋转,即:同时考虑到滚动轴承有Z个滚动体,则滚动轴承的特征频率如下:滚动体在外圈滚道上的通过频率zfoc为:滚动体在内圈滚道上的通过频率Zfic为:滚动体在保持架上的通过频率(即滚动体自转频率fbc)为:3.止推轴承的特征频率止推轴承可以看作上述滚动轴承的一个特例,即α=90°,同时内、外环相对转动频率为轴的转动频率fr,此时滚动体在止推环滚道上的频率为:滚动体相对于保持架的回转频率为:以上各特征频率是利用振动信号诊断滚动轴承故障的基础,对故障诊断非常重要。

轴承振动特征分析含轴承故障特征频率的特点及计算

FTFr≌0.4N

经验公式

n=滚动体数目; N=轴的转速。

注:1.滚动轴承没有滑动;2.滚动轴承几何尺寸没有变化; 3.轴承外环固定不旋转.

滚动轴承故障频率计算(4)

外环故障频率: BPFOe≌N(0.5n-1.2)

内环故障频率: BPFIe≌N(0.5n+1.2)

滚动体故障频率: BSFe≌N(0.2n-1.2/n)

滚动轴承故障频率计算(2)

保持架故障频率: FTF=(N/2)[1-(d/D)Cos φ ]

滚动体旋转故障频率: BSF=(N/2)(D/d){1-[(d/D)Cos φ ]²}

外环故障频率: BPFO=(N/2)n[1-(d/D)Cosφ ]

内环故障频率: BPFI=(N/2)n[1+(d/D)Cosφ ]

其它缩短滚动轴承寿命的因素

转子不只承受不平衡,还承受不对中、松动、气蚀或其它故障引起 的动载荷,轴承的实际寿命可能还要短。

其它因素:润滑不当,错误润滑剂,灰尘和其它污染物污染,储存 不当,潮气,运输或使用时嗑碰、刮伤,错用轴承型号,轴承安装 不当等。

最重要的对策是监测滚动轴承的状态,早期发现轴承故障,跟踪其 发展趋势,并知道何时需更换轴承;

由于安装不当对轴承施加了过大负荷。虽然,可能尚未发生实际损坏,但 是,如果检测不出这种故障问题并采取措施修正,则该轴承将在其预定寿命之 前很早就损坏。 15.轴承润滑不良产生的频率

特征是在900到1600Hz范围内,有3或4个尖峰,尖峰之间的差频在80到 130Hz。润滑良好的轴承可能也包括这些频率分量,然而,它们的幅值非常小, 约为1.27mm/s或更小。当润滑不良时,幅值增大到 2.54到5.08mm/s

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

滚动轴承(rolling bearing)是将运转的轴与轴座之间的滑动摩擦变为滚动摩擦,从而减少摩擦损失的一种精密的机械元件。

滚动轴承一般由外圈,内圈,滚动体和保持架组成。

滚动轴承一般由内圈、外圈、滚动体和保持架四部分组成,内圈的作用是与轴相配合并与轴一起旋转;外圈作用是与轴承座相配合,起支撑作用;滚动体是借助于保持架均匀的将滚动体分布在内圈和外圈之间,其形状大小和数量直接影响着滚动轴承的使用性能和寿命;保持架能使滚动体均匀分布,防止滚动体脱落,引导滚动体旋转起润滑作用。

滚动轴承在运行过程中,由于滚动体与内圈或外圈冲击而产生振动,这时的振动频率为轴承各部分的固有频率。

固有振动中,内、外圈的振动表现最明显,如图2所示

轴承圈在自由状态下的径向弯曲振动的固有频率为:

式中n—振动阶数(变形波数),n=2,3,…;

E—弹性模量,钢材为210GPa;

I—套圈横截面的惯性矩,mm 4;

γ—密度,钢材为7.86X10-6kg /mm³;

A—套圈横截面积,A≈bh,mm²;

D—套圈横截面中性轴直径,mm;

g—重力加速度,g=9800mm /S2。

对钢材,将各常数代入式得

有时钢球也会产生振动,钢球振动的固有频率为:

式中R—钢球半径;

E—弹性模量,钢材为210GPa ;

γ—密度,钢材为7.86X10-6kg /mm³;

g—重力加速度,g=9800mm /S²。