CAK36_40n系列数控车床精度检验表

数控车床日常点检表

数控车床日常点检表

简介

数控车床是一种精密加工设备,它的日常维护和点检对于保证设备的正常运行和延长设备的使用寿命至关重要。

本文将提供一个数控车床日常点检表供大家参考。

点检表

1. 外观检查

•检查机床的外观是否完整,有无损坏。

•检查各零部件是否齐全,包括准备配件(夹具、刀具、量具等)。

•检查各装配部分的紧固状况,如螺丝、销钉、卡圈等是否松动或丢失。

2. 润滑检查

•检查机床各润滑点是否充足,润滑油是否清洁。

•检查润滑盘的润滑油量是否足够充足。

3. 电气检查

•检查机床电气元件是否有松动接触、氧化、断裂等现象。

•检查机床电源、电缆及插头、开关是否正常。

•检查数控系统各个部分及接口的电气连线是否松动。

4. 驱动检查

•手动操作各个轴,检查轴的运动是否平稳、无卡滞现象。

•检查各个轴的行程限制开关是否正常。

5. 检查数控系统

•检查数控机床各种模式切换是否正常,包括手动、自动、MDI等模式。

•检查各自动工作程序是否正常,其运行轨迹、运行速度是否合理。

注意事项

•在进行点检之前,必须确保数控车床电源已经断开,各轴已经复位,床面上不得有余料和零件。

•在进行点检过程中,必须做到仔细认真、认真检查,不得漏检。

总结

数控车床日常点检工作十分重要,其作用不仅在于保障数控车床的正常运行和延长使用寿命,同时也对于人身安全具有重要作用。

点检人员要具备一定的专业知识和操作能力,能够准确地找出问题并及时处理,为机床提供有效的保障。

数控铣床精度检验表[1]

![数控铣床精度检验表[1]](https://img.taocdn.com/s3/m/1c689ded19e8b8f67c1cb9f1.png)

数控铣床检测方法

a (允差)b(允差)

在300测量长度上在300测量长度上

普通级精密级

允差

a b

d~d

允差mm

六、小结

本堂课主要针对了数控铣床在新机装配时并且在无负荷或精加工条件下对机床进行精度检验的检验项目做了介绍并对有些项目进行实操;通过各个项目的检验得出的数据进行对比可以体现出机床的精度有没有达到精度要求,如果没达到精度要求的就要对机械进行调整,所以说检验出来的数据就是整台机床的机械装配的体现。

我们要重点要掌握的就是机床的检验的前所要准备工工具检验时仪器和量具的正确摆放方法,数据的读取;及误差的计算方法。

数控车床出厂检验表

0.010

10

主轴与尾座中心之高度差

水平面

0.020

0.008

11

顶心之振幅

0.015

/

项次

检查事项

测定方法图

容许值

测定值

12

定位精度

0.015/100

0.004

0.025/300

0.004

13

反复精度

±0.003

0.001

±0.005

0.001

项次

检查事项

测定方法图

容许值

测定值

14

0.027

7

转塔分度之反复精度

a.

X

轴方向

±0.030

/

b.

Z轴方向

±0.030

/

项次

检查事项

测定方法图

容许值

测定值

8

鞍部Z轴运动与尾座之平行度

a.垂直面

0.020/150

0.007

b.水平面

0.020/150

0.010

9

鞍部Z轴运动与尾座主轴孔中心之平行度

a.垂直面

0.020/300

0.008

b.水平面

0.010

0.004

项次

检查事项

测定方法图

容许值

测定值

4

鞍部Z轴运动与主轴之平行度

a.

垂直面

0.010/300

试棒不可倾斜

0.008

b.

水平面

0.010/300

0.007

5

横滑台X轴运动与主轴之直角度

0.010/150

0.005

6

转塔之刀具深孔与主轴之同心度

数控机床数控铣床精度检验表

数控铣床精度检验表

a (允差)b(允差)

在300测量长度上在300测量长度上普通级精密级

允差

a b

d~d

允差mm

六、小结

本堂课主要针对了数控铣床在新机装配时并且在无负荷或精加工条件下对机床进行精度检验的检验项目做了介绍并对有些项目进行实操;通过各个项目的检验得出的数据进行对比可以体现出机床的精度有没有达到精度要求,如果没达到精度要求的就要对机械进行调整,所以说检验出来的数据就是整台机床的机械装配的体现。

我们要重点要掌握的就是机床的检验的前所要准备工工具检验时仪器和量具的正确摆放方法,数据的读取;及误差的计算方法。

数控机床精度检验

数控机床精度检验数控机床精度检测数控机床的⾼精度最终是要靠机床本⾝的精度来保证,数控机床精度包括⼏何精度和切削精度。

另⼀⽅⾯,数控机床各项性能的好坏及数控功能能否正常发挥将直接影响到机床的正常使⽤。

因此,数控机床精度检验对初始使⽤的数控机床及维修调整后机床的技术指标恢复是很重要的。

1、检验所⽤的⼯具1.1、⽔平仪⽔平:0.04mm/1000mm扭曲:0.02mm/1000mm⽔平仪的使⽤和读数⽔平仪是⽤于检查各种机床及其它机械设备导轨的直线度、平⾯度和设备安装的⽔平性、垂直性。

使⽤⽅法:测量时使⽔平仪⼯作⾯紧贴在被测表⾯,待⽓泡完全静⽌后⽅可读数。

⽔平仪的分度值是以⼀⽶为基长的倾斜值,如需测量长度为L的实际倾斜值可以通过下式进⾏计算:实际倾斜值=分度值×L×偏差格数1.2、千分表1.3、莫⽒检验棒2、检验内容2.1、相关标准(例)加⼯中⼼检验条件第2部分:⽴式加⼯中⼼⼏何精度检验JB/T8771.2-1998加⼯中⼼检验条件第7部分:精加⼯试件精度检验JB/T8771.7-1998加⼯中⼼检验条件第4部分:线性和回转轴线的定位精度和重复定位精度检验JB/T8771.4-1998机床检验通则第2部分:数控轴线的定位精度和重复定位精度的确定JB/T17421.2-2000加⼯中⼼技术条件JB/T8801-19982.2、检验内容精度检验内容主要包括数控机床的⼏何精度、定位精度和切削精度。

2.2.1、数控机床⼏何精度的检测机床的⼏何精度是指机床某些基础零件本⾝的⼏何形状精度、相互位置的⼏何精度及其相对运动的⼏何精度。

机床的⼏何精度是综合反映该设备的关键机械零部件和组装后⼏何形状误差。

数控机床的基本性能检验与普通机床的检验⽅法差不多,使⽤的检测⼯具和⽅法也相似,每⼀项要独⽴检验,但要求更⾼。

所使⽤的检测⼯具精度必须⽐所检测的精度⾼⼀级。

其检测项⽬主要有:直线度⼀条线在⼀个平⾯或空间内的直线度,如数控卧式车床床⾝导轨的直线度。

数控车床工作精度验证

工件图

允差

尺寸 ﹤100 ﹤150 ﹤250 ﹤350 ﹤500

﹤750

范围1 0.008 0.010 0.015 — — — 0.010 0.003

范围2 — — — 0.020 0.025 0.035 0.020 0.005

谢谢观看/欢迎下载

BY FAITH I MEAN A VISION OF GOOD ONE CHERISHES AND THE ENTHUSIASM THAT PUSHES ONE TO SEEK ITS FULFILLMENT REGARDLESS OF OBSTACLES. BY FAITH I BY FAITH

轮廓的偏差检验方式

• 在数字控制下用一把单刃车刀车削试件的 轮廓。

工件图

• 所示的尺寸只适应于范围2:最大为 500。

• 对于范围1:最大为250机床的尺寸可 以由制造厂按比例缩小。

允差

• 范围1:最大为250的情况:0.030 • 范围2:最大为500的情况:0.045

基准半径的轮廓变化、直径的尺寸、 圆度误差检验方式

机床工作精度验证意义

• 数控机床完成以上的检验和调试后,实际 上已经基本完成独立各项指标的相关检验, 但是也并没有完全充分的体现出机床整体 的、在实际加工条件下的综合性能,而且 用户往往也非常关心整体的综合的性能指 标。所以还要完成工作精度的检验,以下 分别介绍数控车床的相关工作精度检验。

• 对于数控车床,根据GB/T 16462----1996 《数控卧式车床 精度检验》国家标准进行

工件图

范围1:最大为250 范围2:最大为500 Dmin=0.3L

允差

• 范围1:最大为250的情况:

– 圆度:0.003 – 切削加工直径的一致性:300长度上为0.020

数控铣床精度检验表

数控铣床精度检验表

G2

允差

a b

普通级精密级普通级精密级

0.016/30

0 0.010/30

0.016/30

0.010/30

工作台面对

主轴箱垂向

移动的垂直

度:

a 在机床的

横向垂直平

面内:

b 在机床的

纵向垂直平

面内:

角尺:工作台位于行

程中间位置。

角尺放在工作台面

上:a 横向垂直平面内

b 纵向垂直平面内。

固

定指示器,使其侧头触

及角尺的检验面。

移动

主轴箱进行检验。

a、b 的误差分别计

算。

误差以指示器读数

的最大差值计简图检验项目检验方法

检验工具

参照GB/T

17421.1—1998的

有关条文:5.3.2.2

5.3.2.3

G3

d~d

‵----每次测量移动距离

局部公差:在任意300测量长度上

工作台面

的平面度

水平仪

或工作台位于行程中

间位置。

平尺量:用水平仪

检验:如图,在工

作台面上选择由

六、小结

本堂课主要针对了数控铣床在新机装配时并且在无负荷或精加工条件下对机床进行精度检验的检验项目做了介绍并对有些项目进行实操;通过各个项目的检验得出的数据进行对比可以体现出机床的精度有没有达到精度要求,如果没达到精度要求的就要对机械进行调整,所以说检验出来的数据就是整台机床的机械装配的体现。

我们要重点要掌握的就是机床的检验的前所要准备工工具检验时仪器和量具的正确摆放方法,数据的读取;及误差的计算方法。

数控机床位置精度检验

数控机床位置精度检验控机床位置精度,是表明所测量的机床各运动部件在数控机床的控制下所能达到的精度。

根据实测的位置精度,可以判断出这台机床在以后的自动加工中能达到的最好的加工精度。

根据GB/T17421.2-2000《数控检验通则第2部分:数控轴线定位精度和重复定位精度的确定》国家标准的说明,全部包括以下项目:1、线行程在数字控制下运动部件沿轴线移动的最大直线行程或绕轴线回转的最大行程。

2、测量行程用于采集数据的部分轴线行程。

选择测量行程时应保证可以双向趋近第一个和最后个目标位置。

见下图标准检验循环图标准检验循环3、目标位置(i = 1至m) 运动部件编程要达到的位置。

下标表i表示沿轴线或绕轴线选择的目标位置中的特定位置。

4、实际位置(i = 1至m;j = 1至n) 运动部件第j次向第i个目标位置趋近时实际测得的到达位置。

5、位置偏差运动部件到达的实际位置减去目标位置之差。

6、单向以相同的方向沿轴线或绕轴线趋近某目标位置的一系列测量。

符号?表示从正方向趋近所得的参数;符号?表示从负方向趋近所得的参数如或。

7、双向从两个方向沿轴线或绕轴线趋近某目标位置的一系列测量所测得的参数。

8、扩展不确定度定量地确定一个测量结果的区问,该区间期望包含大部分的数值分布。

9、覆盖因子为获得扩展不确定度而用作标准不确定度倍率的一个数值因子10、某一位置的单向平均位置偏差或由n次单向趋近某一位置所得的位置偏差或的算术平均值。

和、某一位置的双向平均位置偏差尤从两个方向趋近某位置尸所得11的单向平均位置偏差和的算术平均值12、某位置的反向差值从两个方向趋近某位置时两单向平均位置偏差之差。

13、轴线反向差值B沿轴线或绕轴线的各目标位置的反向差值的绝对值1召,.中的最人值14、轴线平均反向差值沿轴线或绕轴线的各个目标位置反向差值的算术平均值。

15、在某一位置的单向定位标准不确定度的估算值或通过对某一位置的n次单向趋近所获得的位置偏差标准不确定度的估算值。

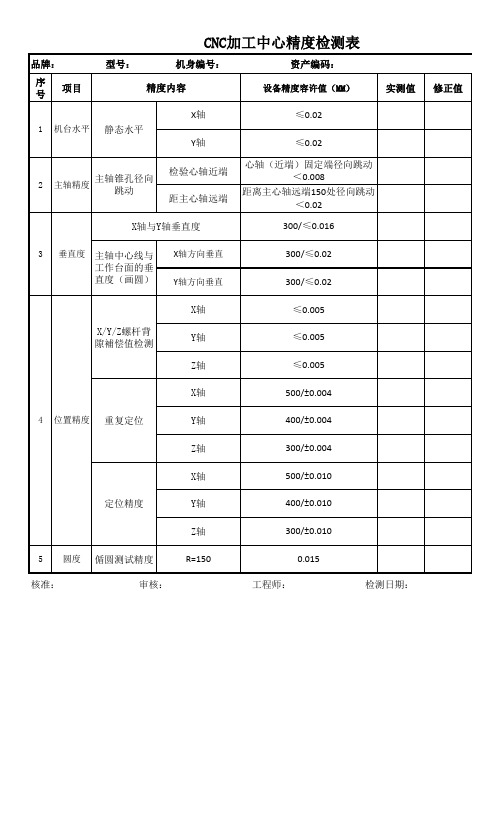

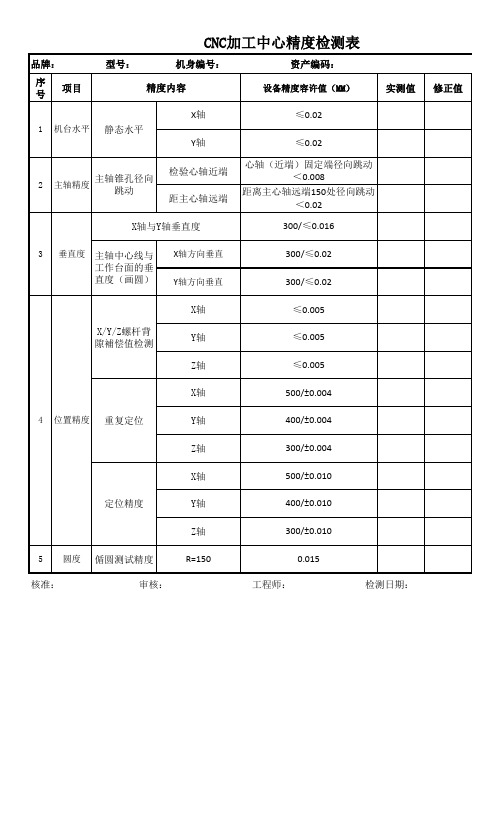

CNC加工中心精度检测表

X轴

500/±0.010

定位精度

Y轴

400/±0.010

Z轴

300/±0.010

5 圆度 偱圆测试精度

R=150

核准:

审核:

0.015 工程师:

检测日期:

工中心精度检测表

资产编码: 备注

工程师:

检测日期:

CNC加工中心

型号:

机身编号:

精度内容

资产编码: 设备精度容许值(MM)

实测值

X轴 1 机台水平 静态水平

Y轴

≤0.02 ≤0.02

2

主轴精度

主轴锥孔径向 跳动

检验心轴近端 距主心轴远端

心轴(近端)固定端径向跳动 <0.008

距离主心轴远端150处径向跳动 <0.02

X轴与Y轴垂直度

序号项目精度内容设备精度容许值mm实测值修正值x轴0021机台水平静态水平y轴002心轴近端固定端径向跳动检验心轴近端主轴锥孔径向00082主轴精度跳动距离主心轴远端150处径向跳动距主心轴远端002x轴与y轴垂直度30000163垂直度主轴中心线与x轴方向垂直300002工作台面的垂直度画圆y轴方向垂直300002x轴0005xyz螺杆背y轴0005隙補偿值检测z轴0005x轴50000044位置精度重复定位y轴4000004z轴3000004x轴5000010定位精度y轴4000010z轴30000105圆度偱圆测试精度r1500015核准

300/≤0.016

修正值

3 垂直度 主轴中心线与 工作台面的垂 直度(画圆)

X轴方向垂直 Y轴方向垂直

300/≤0.02 300/≤0.02

X轴

X/Y/Z螺杆背 隙補偿值检测

Y轴

Z轴

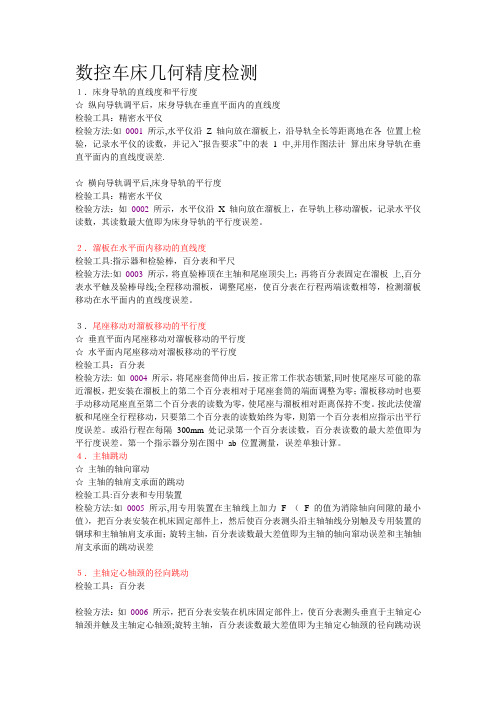

数控车床几何精度检测

数控车床几何精度检测1.床身导轨的直线度和平行度☆纵向导轨调平后,床身导轨在垂直平面内的直线度检验工具:精密水平仪检验方法:如0001 所示,水平仪沿Z 轴向放在溜板上,沿导轨全长等距离地在各位置上检验,记录水平仪的读数,并记入“报告要求”中的表 1 中,并用作图法计算出床身导轨在垂直平面内的直线度误差.☆横向导轨调平后,床身导轨的平行度检验工具:精密水平仪检验方法:如0002 所示,水平仪沿X 轴向放在溜板上,在导轨上移动溜板,记录水平仪读数,其读数最大值即为床身导轨的平行度误差。

2.溜板在水平面内移动的直线度检验工具:指示器和检验棒,百分表和平尺检验方法:如0003 所示,将直验棒顶在主轴和尾座顶尖上;再将百分表固定在溜板上,百分表水平触及验棒母线;全程移动溜板,调整尾座,使百分表在行程两端读数相等,检测溜板移动在水平面内的直线度误差。

3.尾座移动对溜板移动的平行度☆垂直平面内尾座移动对溜板移动的平行度☆水平面内尾座移动对溜板移动的平行度检验工具:百分表检验方法: 如0004 所示,将尾座套筒伸出后,按正常工作状态锁紧,同时使尾座尽可能的靠近溜板,把安装在溜板上的第二个百分表相对于尾座套筒的端面调整为零;溜板移动时也要手动移动尾座直至第二个百分表的读数为零,使尾座与溜板相对距离保持不变。

按此法使溜板和尾座全行程移动,只要第二个百分表的读数始终为零,则第一个百分表相应指示出平行度误差。

或沿行程在每隔300mm 处记录第一个百分表读数,百分表读数的最大差值即为平行度误差。

第一个指示器分别在图中ab 位置测量,误差单独计算。

4.主轴跳动☆主轴的轴向窜动☆主轴的轴肩支承面的跳动检验工具:百分表和专用装置检验方法:如0005 所示,用专用装置在主轴线上加力 F ( F 的值为消除轴向间隙的最小值),把百分表安装在机床固定部件上,然后使百分表测头沿主轴轴线分别触及专用装置的钢球和主轴轴肩支承面;旋转主轴,百分表读数最大差值即为主轴的轴向窜动误差和主轴轴肩支承面的跳动误差5.主轴定心轴颈的径向跳动检验工具:百分表检验方法:如0006 所示,把百分表安装在机床固定部件上,使百分表测头垂直于主轴定心轴颈并触及主轴定心轴颈;旋转主轴,百分表读数最大差值即为主轴定心轴颈的径向跳动误差6。

数控车床设备精度检查表

不合格

不合格品报告单编号:(如有)

备注:

b)X轴0.010

反向偏差B

a)Z轴0.010

b)X轴0.010

定位精度A

a)Z轴0.010

b)X轴0.010

P1

精车外圆的精度

圆度0.003

加工直径的一致性

0.020

P2

精车端面的平面度

在300直径上为

0.025ห้องสมุดไป่ตู้

端面只许凹

P3

精车螺纹的螺距精度

任意50测量长度为

0.01

螺纹表面应光洁无凹陷或波纹

判定结果:

b)L=300

0.02

G5

主轴顶尖的跳动

0.015

G6

回转刀架移动对主轴轴线的平行度:

a)主平面内(检验棒伸出端只许偏向刀具)

b)次平面内

在300测量长度上

a)0.015

b)0.025

G7

回转刀架横向移动对主轴轴线的垂直度

在300直径上检验

0.010/100

α〉90度

G8

重复定位

精度R:

a)Z轴0.010

设备精度验收表

设备名称:设备型号:检修人:日期:

设备编号:检验员:审核人:日期:

序号

简图

检查项目

允差

实测

G1

导轨精度

a)纵向

0.01

b)横向

0.01

G2

a)主轴的周期性轴向窜动

0.01

b)主轴的卡盘定位端面的跳动

0.02

G3

主轴轴端的卡盘定位锥面的径向跳动

0.01

G4

主轴锥孔轴线的径向跳动

a)0.01

CNC加工中心精度检测表

品牌:

序 号

项目

型号:

机身编号:

精度内容

资产编码: 设备精度容许值(MM)

实测值

X轴 1 机台水平 静态水平

Y轴

≤0.02 ≤0.02

2

主轴精度

主轴锥孔径向 跳动

检验心轴近端 距主心轴远端

心轴(近端)固定端径向跳动 <0.008

距离主心轴远端150处径向跳动 <0.02

X轴与Y轴垂直度

X轴

500/±0.010

定位精度

Y轴

400/±0.010

Z轴

300/±0.010

5 圆度 偱圆测试精度

R=150

核准:

审核:

0.015 工程师:

检测日期:

工中心精度检测表

资产编码: 备注

工程师:

检日期:

300/≤0.016

修正值

3 垂直度 主轴中心线与 工作台面的垂 直度(画圆)

X轴方向垂直 Y轴方向垂直

300/≤0.02 300/≤0.02

X轴

X/Y/Z螺杆背 隙補偿值检测

Y轴

Z轴

≤0.005 ≤0.005 ≤0.005

X轴

500/±0.004

4 位置精度 重复定位

Y轴

400/±0.004

Z轴

300/±0.004