一钢关于铁水对炼钢成本影响的报告5月份

钢铁调研报告4篇

钢铁调研报告4篇范文一:调研时间:XX/10/1410/16调研方式:实地走访调研目的:了解当前贸易商经营状况和市场情况以及对于后市看法调研人员:陈士虎调研对象:钢厂驻杭办事处和大型贸易商调研总结:1、关于钢厂情况:由于价格持续下跌,大量短流程钢厂停产减产,市场供应量大幅减少,而长流程钢厂也考虑生产成本,转炉、部分产线也出现了停产,市场供应出现相应减少。

目前无论钢厂设库的还是贸易商都处于相对历史地位,仅个别大户库存量能在5000吨以上,大多数贸易商库存都在XX吨以下。

钢厂厂库里库存也处于低位,个别钢厂厂库降至XX吨以下,仅仅有两三个规格,规格严重短缺。

2、关于贸易商经营状况:今天春节后价格一路下行,贸易商上期亏损,不敢盲目备货,采取快进快出的经营模式,确保不亏损。

3、关于厂商关系:由于今年钢材价格持续下跌,钢厂和贸易商生产和经营都遇到较大困难,厂商关系逐步转变。

钢厂广泛实行保价政策,确保贸易商不亏损略有盈利,销售渠道畅通。

4、关于代理模式:钢材流通行业从XX年开始全面开始洗牌,贸易商倒闭、破产和跑路等事件层出不穷,导致所代理钢厂品牌因为经销商变动而影响力下降。

钢厂为了保证销售渠道稳定,确保品牌影响力持续上升,开始逐步转向设置区域总代理或者独家代理营销模式。

5、关于后市看法:本周杭州市场建筑钢材部分价格涨幅超过110元/吨,市场由于缺货价格有进一步上行趋势。

但是终端下游需求并没有好转,市场呈现有价无市迹象,市场对于上涨持续性表示担忧。

6、关于房地产:9月底10月初,房地产调控全面放开,实行“认贷不认房”政策,并且银行对于房地产贷款也放松,但是钢材市场参与者认为目前浙江房地产库存严重过剩,短期难以消化,并且目前楼市下跌趋势已经形成,投资水分几乎已经完全被挤出,因此房产政策虽然放松,但是楼市恐难以好转。

1、某江苏钢厂办事处:钢厂概况:杭州投放量和影响力最大,占据市场主导地位。

定价模式:按旬定价,每旬根据市场予以补差。

降低炼钢钢铁料消耗的生产实践

DOI:10.3969/j.issn.l006-110X.2021.03.003降低炼钢钢铁料消耗的生产实践王立杰(河钢集团唐山钢铁集团有限责任公司,河北,063516)[摘要]钢铁料消耗是炼钢工序的一项重要技术经济指标,对炼钢的成本具有重大影响。

本文分析了唐山不锈钢有限公司转炉钢铁料消耗高的影响因素,制定了降低钢铁料消耗的具体措施。

通过实施减少辅料使用量,降低转炉渣量;引进铁水聚渣剂,提高铁水除渣效果;优化分钢种碱度控制;建立转炉留渣操作计算机模型,实现留渣操作自动冶炼;控制终渣全铁含量,减少含铁料使用量等降低钢铁料消耗等措施。

钢铁料消耗从原来的100kg//降低到1047kgt,取得了良好的经济效益。

[关键词]钢铁料;渣量;渣中全铁;留渣操作Production practice of reduce iron and steelmaterials consumption in steel-making processesWANG Li-jie(HBIS Tangshan Iron and Steel Group Co.,Ltd.,HEBEI063016)Abstract The conshmption of iron and steel material is an important technical and economic index in steelmaning process,which hns n grent inflpeccc on tde cost of steelmaning.This pneo analyzes tde inflpeccing factore ol convertee iron and sted material conshmption high in Tangshan Stainless Sted C o, Lte.,and formulatee te o C pc the ol sted materials sheOmc meassres.Thronph impmmectation a series meashres ol oduc iron and sted materiais cnshmphon:such as reeucing the conshmption ol anxiliaro materiais te reeucing the monut ol converter slaa;intronucc moltee iron slaggingaaeYg te irnpove the slaa omovet巳琏厲ol moltee O oc;optimize the basicitz control ol.0X11:types ol steel y estaniishing the computer monel ol converter retechon slaa oneration,te actualize antomatic smeltingol aonvertcr retention slaa/controlling the total iron contedi ol end poini slaa i reduce Iron-—ontaining materials consumption etc.The steel materiai conshmption is reduced from1080kg//e1045kgA,and goon economic beceCis are ontained.iron and steel material,slag amount,total iron in slag,retention slag operationKey words0引言钢铁料消耗是衡量炼钢生产最重要、最关键的一项综合性的经济技术指标,它与原材料条件、设备状况和操作水平有直接关系>4。

废钢炼钢成本分析报告

废钢炼钢成本分析报告标题:废钢炼钢成本分析报告一、引言废钢炼钢是一种环保低碳的钢铁生产方式,通过回收和再利用废旧钢材,既可以减少资源的消耗,也能降低环境污染。

本报告旨在对废钢炼钢的成本进行分析,以便企业了解和优化成本结构,提高生产效益。

二、废钢炼钢成本结构1. 原料成本废钢是废钢炼钢的主要原料,其价格受多种因素影响,如废钢的种类、质量、供需关系等。

此外,废钢的采购成本还需要包括相关物流费用、仓储费用等。

2. 炼钢设备成本废钢炼钢需要投资一定的设备,包括炼钢炉、浇铸设备、加热设备等。

设备的价格取决于品牌、规格和性能等因素。

3. 劳动力成本废钢炼钢是一个劳动密集型的生产过程,需要一定数量的工人进行操作和管理。

劳动力成本包括工资、保险、福利等。

4. 能源成本废钢炼钢需要消耗大量的能源,主要包括电力和燃料。

电力消耗主要用于供电、炉子的加热等,燃料消耗主要用于炉渣处理等工序。

5. 环保治理成本废钢炼钢需要进行废水、废气和固体废弃物的处理,以达到环保要求。

环保治理成本包括净化设备的投资、运营维护费用等。

三、废钢炼钢成本控制措施1. 优化原料采购通过对市场情况的监测和供应链的管理,选择价格合理、质量可靠的废钢供应商。

并与供应商建立稳定的合作关系,以获得更好的价格和服务。

2. 提高产能利用率通过优化生产计划、提高设备利用率和减少停机时间,提高产能利用率,降低固定成本比重。

3. 加强能源管理采用先进的节能技术和设备,降低能源消耗。

加强能源管理,提高能源利用效率,降低能源成本。

4. 优化流程与管理通过优化生产工艺流程,减少废品率和能源浪费。

同时,加强生产过程的管理,提高生产效率和质量。

5. 提高员工素质加强对员工的培训和技能提升,提高员工的工作效率和质量意识,减少误工和质量事故,降低人力成本和品质成本。

四、废钢炼钢成本分析案例某钢铁企业进行了废钢炼钢成本分析,结果如下:1. 原料成本占比:35%2. 炼钢设备成本占比:20%3. 劳动力成本占比:15%4. 能源成本占比:20%5. 环保治理成本占比:10%经分析发现,原料成本是最主要的成本构成部分,因此可以考虑采购更优质、价格更低廉的废钢。

炼钢生产线中降低钢铁料消耗措施及实践

2.3 成 立 钢 铁 料 消耗 攻 关 ,强 化 钢 铁 料 管 理 激 励 机 制

唐钢一炼钢 厂成立 了以厂 长为组长 的节 能降耗攻关领导小组 ,

钢铁 料消耗攻关是其 中最重要 的一个节能 降耗攻关小组 。攻关小组

分 两 档 指 标 , 完 成 一 档 指标 开 始 计 奖 ,指 标 在 一 档 与 二 档 之 间 根 据

0.1%,考核车间岗效工资总额 的 10%(人均 8元),促使其精 心操作 ,

减少喷溅 ,降低渣中氧化铁含 量等一系列措施 :考 核车 间岗效工 资总

额 的 10%(人均 8元),促使其精 心操作 ,减少大 中包余钢 ,降低废

品率等一系列措施 :促使其加强管理,确保 各项措 施的及 时出台并落

本 占炼钢 生产 总成本 的 80%左右 ,促使全员关注钢铁料消耗。辅助

考核指标是针对各车 间科室上作 内容 的不 同而单独设立的考核指 标,以引导他们朝该方 向努力 :如考核准备车 间钢铁料收支平衡 的指

标,每亏 It考核车间 200元 (人均 3元),促使其把关钢铁料质量、

钢铁料流失 :如考核炼钢 车间钢水 收得率大于 91.5%的指标 ,每 降低

构、合适的装人制度和合适 的造渣工艺并稳定转炉操作实现 。

3.2 降低钢铁料消耗工 艺措施

3.2.1优化入炉原料 结构

同比可知,废钢铁比铁 水氧化 少,同时带给 炉内的渣量少 ,其

理论钢水收得率高较多。因此,在合适 的外部冶炼条件和用量范 围 内,保证冶炼热量平衡,通过增加 炉下 自产散状渣钢用量 ,可有效

包括铁水 与废钢总量 ,唐钢第一炼钢厂的装人量包括铁水、生铁、

外购废钢 、 自产冻块 、尾坯和炉下散状渣铁粒 。

铁水“三稳”供应对炼钢工艺的影响

铁水“三稳”供应对炼钢工艺的影响一、铁水温度对炼钢的影响铁水温度的高低对炼钢的影响很大,根据转炉冶炼工艺,转炉冶炼的热量基本来源于铁水的物理热和化学热,在化学热一定的情况下,铁水的物理热是决定冶炼能否顺利的关键因素。

铁水温度低造成吹损大,钢铁料消耗高,钢水质量无保障,炉龄下降等后果。

铁水温度不仅对炼钢工艺十分重要,对于铁水输送也有影响,如果铁水在输送过程中的温度过低,还会造成铁水罐车的结壳、结瘤,直接影响正常生产作业。

因此,铁水输送过程中的温降是冶金工作者普遍关注的问题。

多年来,国内外许多研究人员曾对这一问题进行研究。

铁水从高炉输送到炼钢厂转炉,要经过出铁、运输、扒渣、预处理、倒罐、空罐返回和等待等一系列工序,其中每一工序和铁水罐的自身状态对于铁水温降都有影响。

钢铁企业的特点一般是高炉多、铁水用户多、运输铁水的罐车多,而且铁水车在厂内各处游动,难以定位跟踪。

这些原因增加了控制铁水输送过程及减小铁水温降难度。

转炉冶炼工艺告诉我们,转炉冶炼的热量基本来源于铁水的物理热和化学热,在化学热一定的情况下,铁水的物理热是决定冶炼能否顺行的关键因素,特别是公司当前正处于低成本战略的关键时期,铁水温度如果波动大,常会影响转炉炉前一批料矿石摄入量不准确,造成终点温度过低或过高,导致钢水后吹严重,吹损大,钢铁料消耗高,成本高,钢水质量无保障,炉龄下降,并危及安全生产等严重后果。

所以,入炉铁水温度保持稳定对转炉工序意义重大。

二、铁水硅含量对炼钢工艺影响在实际生产中, 硅高时,点火开氧后便可加入造渣料,以形成具有一定碱度及脱磷效果的初渣,减少对炉衬的侵蚀,加强对金属液面的覆盖。

硅低时,由于先发生的是碳的氧化反应,没有早期生成的酸性初渣, 并且碳的氧化产物使渣中( FeO ) 减少,这时加入造渣料不但不会熔化,还由于造渣料的加入而形成很大的降温效应,从而起到一定的负面影响,这就是硅过低时造渣料加入过早使后期出现炉渣严重返干的原因,由于后期吹炼时主要是碳的氧化,不利形成有利化渣的( FeO )出现,降低渣的流动性,影响去硫、去磷效果,且渣不能很好的覆盖在金属液面上,加剧金属喷溅的发生,出现炉口、氧枪粘钢现象, 严重时甚至粘死烟道,造成停产事故。

铁水锰对炼钢成本影响

1.铁水锰由5月0.553%提高到6月0.623%,转炉终点残锰由0.17%提高到0.18%。

铁水锰氧化量为:(0.623%-0.18%)*1000=4.43kg/t铁。

增加成本为:4.43*3.05=13.5元/吨。

转炉提高残锰降低硅锰成本为:(0.18%-0.17%)/(65%*90%)*1000*8.5=1.45元/t。

则提高铁水锰,转炉增加成本:13.5-1.45=1

2.06元/t。

2.铁水锰由6月0.623%提高到4月0.816%,转炉终点残锰由0.18%提高到0.19%。

铁水锰氧化量为:(0.816%-0.19%)*1000=6.26kg/t铁。

增加成本为:6.26*

3.05=19.09元/吨。

转炉提高残锰降低硅锰成本为:(0.19%-0.18%)/(65%*90%)*1000*8.5=1.45元/t。

则提高铁水锰,转炉增加成本:19.09-1.45=17.64元/t。

3.转炉出现成本增加主要是转炉终点碳控制太低,造成殘锰低,按常规HRB335、HRB400、HPB235终点碳控制在0.15%,终点殘锰将提高到0.28%以上。

但目前铁水P高,转炉采用双渣法和高拉补吹降低终点P, 双渣法倒掉部分高锰炉渣,降低了锰的还原,高拉补吹降低P的同时也降低了锰。

因此根据目前铁水P高的条件,还做不到拉高碳提高殘锰一倒直接出钢的条件。

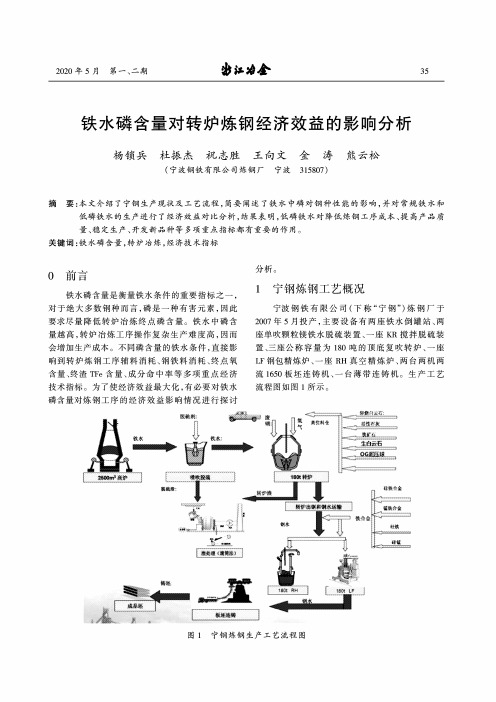

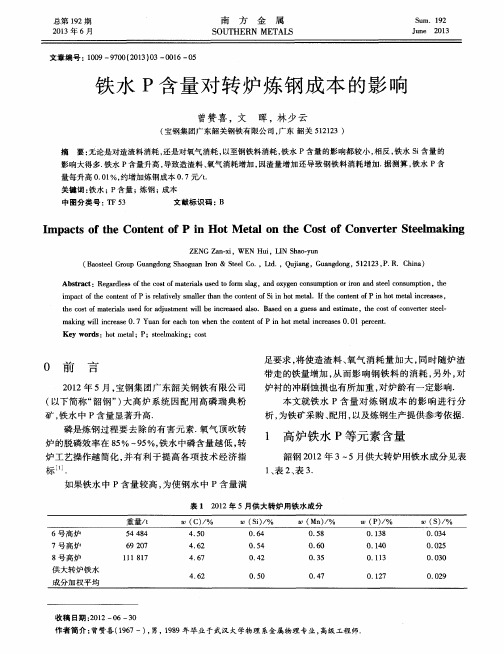

铁水磷含量对转炉炼钢经济效益的影响分析

图1宁钢炼钢生产工艺流程图

36

2020年5月第一、二期

转炉造渣料以石灰和菱镁石为主,根据生产钢 种和铁水条件,适当采用石灰石替代部分石灰的炼 钢工艺,主要调温料为OG泥压球和烧结矿。

2铁水磷含量对转炉炼钢的影响

2.1铁水条件 铁水是转炉炼钢的主要原料,占入炉量的

70%〜100%,宁钢铁水比控制在86%左右。铁水 的物理热和化学热是转炉炼钢的基本热源,铁水成 分直接影响到炉内的温度、化渣情况和钢水质量。 铁水中的磷是冶炼过程重要的发热元素之一,但对 于绝大多数钢种来说,磷是有害元素,因此铁水含 磷量越低越有利于转炉冶炼工序脱磷控制。由于 磷在高炉中是基本不可能去除的元素,因此脱磷任 务主要由转炉工序承担,转炉冶炼要求进入转炉的 铁水磷含量较低且稳定。

表1铁水条件

元素平均含量/%

-平均温度/%

Si

P

S

0.35

0.130

0.039

1355

2.2铁水中的磷元素 高炉原料中的磷主要以磷酸钙Ca2(PO4)2形态

存在,有时也以蓝铁矿[(PO)3-P2O5]-8H20形态存 在。蓝铁矿脱水后比较容易还原,磷酸钙是很稳定 的化合物,它在高炉内首先进入炉渣,被炉渣中 SiO2置换出自由态的P2O5,再进行直接还原"I。

4铁水磷含量对转炉经济效益的影 响

4.1经济技术指标对比 宁钢常规铁水磷含量0.130%,曾有一段时间

铁水磷含量0.106%,铁水磷含量改变后,转炉重点 指标发生明显提升。为了分析铁水磷含量对转炉 炼钢经济效益的影响情况,对常规铁水条件和低磷 铁水条件的生产指标进行了对比分析,数据情况如 表2所75。

在高炉条件下,炉内有大量的C,炉渣中有过 量的SiO2,自由态的P2O5能够全部还原为P,还原 出来的P几乎全部溶解在生铁中,脱磷的任务只能 由炼钢工序去除。 2.3磷对钢种性能的影响

炼钢降本增效宣传板

炼钢降本增效宣传板炼钢厂紧盯公司生产经营目标,以精细化管理为抓手、以成本控制为核心、以综合效益为导向、以指标提升为手段,始终坚持“有利于提高效率、有利于降本增效、有利于责权利明晰”的原则,通过强化基层、基础、基本功建设,截至3月底,炼钢厂一季度各项指标均稳中有进,钢坯产量较去年同期增长7.68%,加工费完成较去年同期降低10.4%。

紧盯关键指标,炼钢成本稳步降低。

炼钢成本的降低,关键在于各项经济技术指标的提升。

为进一步降低炼钢成本,通过对铁水单耗、钢铁料消耗、合金消耗、溶剂消耗等,一系列关键性指标进行精确核算,并实时在线监控,定期按周对关键性指标进行再整理核对。

如某个数据偏差过大或不在预期范围内,则从原料入库开始,追踪原始记录,排查生产过程,分析原因,用客观数据倒逼生产组织优化,同时总结经验教训,提高操作技术,以确保炼钢成本的稳步降低。

勤于对标创效,降本增效卓见成效。

作为一个生产型企业,减少物料消耗,降低生产成本应作为持续追求的目标。

为降低原材料成本,紧抓转炉关键指标,通过xx年外出对标学习先进经验,最终确定了转炉指标攻关专案组,通过在铁水单耗、废钢配加比例、废钢配加料型、造渣操作以及渣中含铁量等多方面同时攻关,xx年一季度产量破班产记录12次,破日产记录7次,转炉多项指标取得突破,降本增效工作卓见成效。

稳定生产操作,为降本增效筑牢基础。

稳定顺行是降低生产成本的必要前提。

加强生产稳定操作,就要求精细化操作,在保持稳定操作的前提下降低消耗。

要做到稳定化生产操作,就必须要求人员熟练掌握岗位技能和应急事故的处理能力。

为提升操作人员水平,炼钢厂通过师带徒、SOP定期抽查、技术比武、专业知识培训、事故应急演练等一系列活动增加员工的专业知识水平,提高应急事故处理能力,以便岗位人员能在操作中应对各种突发及异常情况,做到心到眼到、眼到手到、判断准确、处理及时,具备岗位人员应有的职业及专业水平。

在最佳的处理时间做到最合理的精确控制,从而减少事故造成的浪费,节约材料及能源介质。

一钢关于铁水对炼钢成本影响的报告5月份

一钢关于铁水对炼钢成本影响的报告公司领导:由于近几个月高炉供我厂转炉的铁水成分的波动,并且高炉刚开炉成分异常,加之我公司高炉检修铁水产量降低,铁水比降低之后,加大了我厂转炉区域操作难度,对转炉在吹炼过程中喷溅炉次、化渣剂用量、钢铁料用量等均有一定的影响。

现将两区域5月份各项指标与1月份平均值进行对比,对比结果如下:一、铁水对80吨成本影响1、铁水比降低对钢铁料的影响5月份80吨区域钢铁料、铁水单耗的对比如下,从上述数据可以看出,铁水消耗从原来的1022.52kg/t降低到950.55kg/t,降低71.97g/t,影响钢铁料消耗上升9.5kg/t。

铁水比降低影响我厂80吨钢铁料消耗升高9.5kg/t,折合成本9.97元/t。

2、铁水比降低对氧气用量的影响铁水比降低后,由于生铁比例增大,转炉冶炼所需热量不足,增加氧气消耗量。

计算铁水消耗每降低10kg/t,氧气消耗增加0.8m3/t,5月份铁水比降低影响氧气5.76m3/t,折合成本约2.99元/t。

3、铁水成分的影响由于1#450高炉复产,铁水成份波动较大,铁水硅含量平均为0.54%,加之5月份开始使用顺兴高炉铁水,顺兴铁水硅含量平均0.56%,两项合计使铁水硅含量整体较1月份升高0.054%,理论影响灰耗上升4.34kg/t,按照白灰单价342元/t计算,影响成本1.48元/t。

综上,5月份铁水比降低影响我厂80吨钢铁料消耗、氧气消耗及白灰消耗成本合计14.44元/t。

二、铁水对120吨成本影响1、铁水比降低对钢铁料的影响5月份120吨区域钢铁料、铁水单耗的对比如下,从上述数据可以看出,铁水消耗从原来的996kg/t降低到947kg/t,降低49kg/t,影响钢铁料消耗上升6.07kg/t。

铁水比降低影响我厂120吨钢铁料消耗升高6.07kg/t,折合成本7.88元/t。

2、铁水比降低对氧气用量的影响铁水比降低后,由于生铁比例增大,转炉冶炼所需热量不足,增加氧气消耗量。

铁水中磷增加对炼钢成本的影响

Si(%)Mn(%)P(%)S(%)T(℃)0.4660.3050.0960.0311300.21铁水(t)废钢(t)生铁(t)渣钢(t)68.96 5.547.93 1.88C(%)Mn(%)常规钢0.09340.1458品种钢0.14190.1174合计0.11510.13311、石灰消耗增加增加的成本6222468000*0.054%2830为废钢价格每炉的装入量:铁水:68吨,废钢+生铁+渣钢:16吨;成坯量平均为:76.5吨铁水中磷增加对转炉炼钢成本的影响一、现状炉渣中Tfe为15%2、吹损的增加造成的成本损失(2)由于渣量增加造成的金属损失:2.93*366/224*15%=0.7181kg/t折算成吹损0.7181*76.5*10-3/84*100%=0.0654%计算铁水中增加0.054%[P]需要增加的成本:增加石灰的消耗是68000*0.054%*224/62/84.69%/70%/76.5=2.93kg/t 增加的石灰成本是2.93kg/t*0.385元/kg=1.13元/t转炉熔池内脱磷的化学反应方程式为2[P]+5(FeO)+4(CaO)=(4CaO.P2O5)+5[Fe]所以吹损合计增加:0.1514+0.0654=0.2168%目前炼钢转炉使用的石灰的有效CaO是90%-3.2*1.66=84.69%;石灰的有效利用率为70%;76.5吨为炼钢(1)由于铁水磷的增加和终点碳锰的降低造成的吹损的增加量为:(68*0.054%+76.5*(0.1151-0.06)%+76.5*(0.1331-0.07)%)/84=0.1514%2011年元月1日至5月23日冶炼炉前的大致情况如下:1、铁水情况2、炉料结构3、终点控制二、使用高磷铁水后,对转炉炼钢成本的影响(所有的计算都是基于铁水磷提高,而其他条件不变)假设随着铁水中磷增加到0.150%,转炉炉前的终点碳综合平均只有到0.06%,终点锰综合平均只有0.07%;转炉炉前被迫使用双渣,冶炼周期增加3分钟/炉,周期延长转炉的温降增加,使用双渣,炉渣带走热量和金属;转炉炉前的吹损增加;由于石灰消耗增加,转炉炉内温度损失增加和金属料消耗增加;由于吹损提高造成少产钢增加的成本是84t*0.2168%*2830元/t/76.5t=6.80元/t7、由于铁水磷提高到0.150%造成的转炉炼钢成本增加为1.13+6.8+0.44+8.19+1.55+7.38+25+6.73+15=72.22元/t (2)由于周期延长3分钟,按5℃/分钟计算,造成温度损失为15℃,增加成本15元/t;(3)由于终点碳的下降会造成每炉钢的脱氧剂硅铝钙钡增加60公斤所增加的成本:60/1000*9400/76.5=7.38元/t;其中9400为硅铝钙钡的价格5、由于使用双渣操作,造成冶炼周期延长3分钟/炉,炉前满负荷生产平均周期35分钟,每天生产120炉钢;使用双渣后每天时间浪费360分钟,少炼360/35=10炉钢,按炉产76.5吨计算,少产钢765吨,按300元/t利润计算,由于少产钢造成的成本损失为765*300/120/76.5=25元/t;6、由于渣料增加和周期延长造成温度损失的成本增加为:(1)由于石灰增加造成每炉钢的温度损失为2.93kg/t*76.5t*30℃/吨/1000=6.73℃,每降低1℃增加成本1元计算,由于温度损失造成成本升高了6.73元/t;(1)终点锰下降造成硅锰成本的升高:76.5*(0.1331-0.07)%/90%/65%*7590/76.5=8.19元/t (2)终点碳下降造成石墨增碳剂成本的增加:76.5*(0.1151-0.06)%/75%/90%*1900/76.5=1.55元/t 式中90%为锰的回收率,65%为硅锰中锰的含量;7590为硅锰的价格式中75%为石墨的回收率,90%为石墨含量,1900为石墨价格4、由于终点碳锰的下降造成合金、石墨和脱氧剂增加造成的成本增加每炉钢增加的氧耗的成本:47.35m3/0.995*0.7元/m3/76.5t=0.44元/t3、增加的耗氧量是68000*0.054%*5*16/2/31/70%=67.66kg/炉一标准压力下(1atm)的氧气密度是1.429g/升,所以每炉的氧气消耗是67.66/1.429=47.35m3氧气利用率为70%。

炼钢成本报表

立方米 元 元 元 元 元 元 元 元 元 元 元 元 元 元 元 元 元 元 千克

三、全钢总成本

吨

际成本 单位成本

计划与实际比较

数量 金额

0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0

0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0

0 0 0 0 0 0 0 0 0 0

0 0 0 0 0 0 0 0 0 0

0 0 0 0 0 0 0 0

实际产量:

计划价格 计划成本 单耗 单位成本 Байду номын сангаас消耗 实际成本 总成本 单耗

吨 吨 吨 吨 吨 吨 吨 吨 吨 吨 吨 吨 吨 吨 吨 吨 吨 吨 吨 吨 吨 吨 吨 度 立方米 立方米 立方米 kg 吨 立方米 立方米

高炉煤气 4、直接人工 工资 福利费 5、制造费用 办公费 劳保费 备件消耗 折旧 修理费 差旅费 业务招待费 运杂费 其他 6.耐火材料 转炉耐材 钢包耐材 铁包耐材 连铸耐材 电极

炼钢成本月报表 计划产量:

成本项目 一、直接材料 自产铁水 自产铁块 外购铁块 外购废钢 轧钢中废 外购铁水 砣铁 铸铁不成形块 轧钢切头边 废旧钢件 渣钢 原渣 红泥 除尘灰 二、冶炼工艺成本 1、铁合金料 硅铁 硅锰合金 高碳锰铁 硅铝铁 铝线 增碳剂 铝球 铝矾土 低碳铬铁 中碳锰铁 铝钙粉 钙铝线 钙铁线 钙铁粉 铝锰铁 硼铁 硼线 2、辅助材料 白灰块 焦沫 萤石 白云石 高镁灰 污泥烧结球 3、燃料及动力 电 氩气 氧气 氮气 丙烷气 水 压缩空气 回收转炉煤气 单位 吨 吨 吨 吨 吨 吨 吨 吨 吨 吨 吨 吨 吨

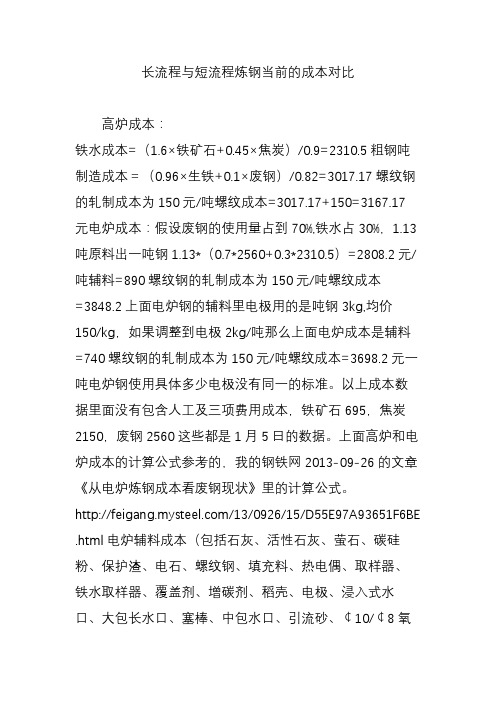

长流程与短流程炼钢当前的成本对比

长流程与短流程炼钢当前的成本对比高炉成本:铁水成本=(1.6×铁矿石+0.45×焦炭)/0.9=2310.5粗钢吨制造成本=(0.96×生铁+0.1×废钢)/0.82=3017.17螺纹钢的轧制成本为150元/吨螺纹成本=3017.17+150=3167.17元电炉成本:假设废钢的使用量占到70%,铁水占30%,1.13吨原料出一吨钢1.13*(0.7*2560+0.3*2310.5)=2808.2元/吨辅料=890螺纹钢的轧制成本为150元/吨螺纹成本=3848.2上面电炉钢的辅料里电极用的是吨钢3kg,均价150/kg,如果调整到电极2kg/吨那么上面电炉成本是辅料=740螺纹钢的轧制成本为150元/吨螺纹成本=3698.2元一吨电炉钢使用具体多少电极没有同一的标准。

以上成本数据里面没有包含人工及三项费用成本,铁矿石695,焦炭2150,废钢2560这些都是1月5日的数据。

上面高炉和电炉成本的计算公式参考的,我的钢铁网2013-09-26的文章《从电炉炼钢成本看废钢现状》里的计算公式。

/13/0926/15/D55E97A93651F6 BE.html电炉辅料成本(包括石灰、活性石灰、萤石、碳硅粉、保护渣、电石、螺纹钢、填充料、热电偶、取样器、铁水取样器、覆盖剂、增碳剂、稻壳、电极、浸入式水口、大包长水口、塞棒、中包水口、引流砂、¢10/¢8氧管、¢14氧管等)基本维持在80元/吨,合金费用(硅锰等)基本在130元/吨,燃动力消耗(丙烷、、液氧、液氩、天然气、精炼电耗、动力电耗等),工业用电白天夜晚平均价按0.72元/吨计算,基本在200元/吨左右;耐材承包费用基本在80元/吨。

这里面辅料的价格是13年的数据,简单看了一下除了电极其他成本变化不大,辅料成本变动最大的是电极成本。

高炉螺纹成本3167.17元,电炉螺纹成本3698.2—3848.2元,差额531—681元。

铁水P含量对转炉炼钢成本的影响

U 刚 舌

足要 求 , 将 使造 渣 料 、 氧 气 消耗 量 加 大 , 同 时 随炉 渣 带走 的铁 量增 加 , 从 而影 响钢 铁 料 的 消 耗 , 另外 , 对

标 .

1 高炉铁水 P等元素含量

韶钢 2 0 1 2年 3~5月供 大转 炉用 铁水 成 分见 表

1 、 表2 、 表3 .

如果 铁水 中 P含 量较 高 , 为 使钢 水 中 P含 量满

表1 2 0 1 2年 5月供大转炉用铁水成分

收 稿 日期 : 2 0 1 2— 0 6— 3 0

t h e c o s t o f ma t e r i l a s u s e d or f a d j u s t m e n t w i l l b e i n c r e a s e d ls a o .B a s e d o n a g u e s s a n d e s t i m a t e , t h e c o s t o f c o n v e  ̄ e r s t e e l —

炉衬 的冲刷蚀 损 也有所 加 重 , 对 炉龄 有一 定影 响.

2 0 1 2年 5月 , 宝 钢集 团广 东 韶 关钢 铁 有 限公 司

( 以下 简称 “ 韶钢” ) 大 高 炉 系统 因配 用 高磷 瑞 典 粉

矿, 铁水 中 P含 量显 著升 高.

本文就 铁 水 P含 量 对 炼 钢 成 本 的 影 响 进 行 分

Ab s t r a c t :R e g a r d l e s s o f t h e c o s t o f ma t e ia r l s u s e d t o f o r m s l a g,a n d o x y g e n c o n s u mp t i o n o r i r o n nd a s t e e l c o n s u mp t i o n, t h e i mp a c t o f t h e c o n t e n t o f P i s r e l a t i v e l y s ma ll e r t h a n t h e c o n t e n t o f S i i n h o t me t 1 .I a f t h e c o n t e n t o f P i n h o t me t l a i n c r e a s e s ,

钢铁成本分析报告范文,1200字

钢铁成本分析报告范文钢铁成本分析报告范文一、引言钢铁是现代工业化的基础材料之一,其广泛应用于建筑、汽车、机械制造等行业。

在钢铁产业中,成本是一个非常重要的指标,对企业的发展和盈利能力有着直接的影响。

因此,本报告对钢铁的成本进行了详细的分析和研究。

二、方法和数据来源本报告采用了多种方法,包括成本结构分析、成本差别分析和成本控制分析等。

数据和信息的来源主要包括企业内部的财务报表、统计数据以及市场调研报告等。

三、钢铁成本结构分析1.原材料成本:钢铁生产的主要原材料是铁矿石和焦炭。

根据数据统计,原材料成本占整个成本结构的比重约为50%。

由于铁矿石和焦炭价格的波动较大,对企业的成本控制提出了较大的挑战。

2.能源成本:钢铁生产过程中需要大量的电力和燃料,因此能源成本也是重要的成本项目之一。

根据数据统计,能源成本占整个成本结构的比重约为15%。

3.劳动力成本:钢铁产业是劳动密集型行业,因此劳动力成本也是一个重要的成本项目。

根据数据统计,劳动力成本占整个成本结构的比重约为20%。

4.其他成本:除了上述几个主要的成本项目外,还有一些其他的成本项目,如设备采购和维护成本、运输成本等。

根据数据统计,其他成本占整个成本结构的比重约为15%。

四、钢铁成本差别分析钢铁成本差别主要是指不同企业之间或不同产品之间的成本差异。

其原因可以归结为以下几点:1.规模效应:规模较大的钢铁企业由于生产批量较大,能够享受到一些规模效应带来的成本优势。

2.技术水平:拥有先进技术和设备的钢铁企业,其生产效率较高,成本相对较低。

3.原材料和能源供应:钢铁企业的成本还受到原材料和能源供应的影响,在供应链方面具有竞争优势的企业成本相对较低。

4.人力资源:拥有经验丰富的工人和管理层的钢铁企业,在劳动力成本和生产效率方面占有一定的优势。

5.运营管理:良好的运营管理也是控制成本的关键,管理不善的企业往往会面临成本上升的问题。

五、钢铁成本控制分析钢铁企业要想降低成本、提高利润,需要采取一系列的措施:1.优化供应链管理:建立稳定的原材料供应链和能源供应链,使供应能够及时、稳定,降低成本。

炼钢优化生产组织降低成本实践

炼钢优化生产组织降低成本实践摘要:面对严峻的钢铁市场形势,钢铁企业利润空间不断压缩,成本精细化管理在钢铁企业管理中的地位显得尤为重要。

文章从炼钢精细化生产组织出发,浅析高效生产对降低炼钢成本的应用。

关键字:高效生产;天车物流系统,成本1前言在全球市场经济高速发展、企业间竞争日趋激烈的今天,全国钢铁产能过剩及产品同质化日趋严重,钢铁行业进入了微利时代,成本控制仍是企业生存的最后一道防线,钢铁企业纷纷通过生产组织优化、工艺技术改革创新来控制降低生产成本。

管理日趋智能化、网络化,同时对于炼钢企业,对从铁水入厂到连铸出坯的整个生产过程进行物料跟踪,突破生产瓶颈,提高调度质量,从而提高生产的组织管理和过程控制水平。

2天车物流系统优化改造在天车物流改造前,某钢厂炼钢生产用的天车,包括倒罐间、废钢跨、加料跨、精炼跨和钢水跨区域均无法实时跟踪天车运行,即无法准确跟踪铁水、废钢和钢水等物料的周转情况;炼钢用的钢包包号无法自动识别,无法对钢包周转过程的运转状态和位置信息进行实时监测。

生产调度无法第一时间了解现场生产实际信息,无法监控全局,影响制约炼钢生产管理效率提升,对生产调度组织产生不利影响。

2.1天车物流技术方案2.1.1在倒罐间、废钢跨、加料跨、精炼跨、钢水跨天车走台增加地址识别设备;在钢包、废钢斗的本体增加标签,在相应区域安装标签识别系统。

在钢包烘烤区域增加触摸屏,用于输入及显示钢包烘烤信息并上传至天车物流系统。

2.1.2天车定位系统按部署的位置分为天车部分、通讯传输部分和地面部分。

天车部分包括数据采集系统、位置信息传输系统。

通讯传输部分以无线传输方式实现与服务终端的数据传输。

天车定位精度≤1m。

2.1.3与MES通讯协议需遵循某钢XCOM通讯规约,并支持可手动调整通讯IP和端口功能。

2.2天车物流功能设计2.2.1天车部分在天车轨道按定位精度要求,沿天车轨道按间隔安装放置天车定位装置,保证定位精度。

通讯传输采用数传无线网络,目的在于实现车间内天车移动的实时数据通讯,使天车设备与地面控制室通讯。

铁水扒渣工艺对转炉冶炼的影响研究

第29卷第4期2019年10月㊀㊀㊀㊀㊀㊀安徽冶金科技职业学院学报JournalofAnhuiVocationalCollegeofMetallurgyandTechnology㊀㊀㊀㊀㊀㊀Vol.29.No.4Oct.2019铁水扒渣工艺对转炉冶炼的影响研究宋㊀健ꎬ朱李艳ꎬ何宏涛ꎬ吴发达(马钢股份公司第一钢轧总厂㊀安徽马鞍山㊀243000)摘㊀要:通过分析铁水渣及转炉终点渣的成分ꎬ分别研究了扒渣量对转炉造渣料(石灰及镁球)消耗及转炉终点渣的影响ꎬ结合工业试验数据ꎬ得出如下结论:铁水扒渣工艺可以降低转炉造渣料及钢铁料消耗ꎬ减少转炉渣量ꎬ从而改善转炉的冶炼环境ꎬ提高钢水的冶炼质量ꎬ降低冶炼困难与成本ꎮ关键词:铁水扒渣ꎻ转炉ꎻ造渣料消耗中图分类号:TF546+.2㊀文献标识码:B㊀文章编号:1672-9994(2019)04-0028-03㊀㊀改善铁水质量是提高转炉技术经济指标的重要途径ꎬ因此铁水进入转炉前除了要经过脱硫㊁脱磷等预处理操作外ꎬ一般都要经过铁水扒渣处理ꎬ扒渣量对转炉造渣料的消耗ꎬ转炉终渣量ꎬ钢铁消耗量等都有影响ꎮ在高炉出铁过程中ꎬ虽然采取了多种措施降低铁水带渣量ꎬ但是一般高炉铁水中仍然存在2ɢ-5ɢ的铁水渣[1]ꎮ由于铁水渣的存在ꎬ恶化了转炉的冶炼条件ꎮ张定基[2]通过计算发现铁水扒渣50%时ꎬ转炉料中总的硫含量降低29%ꎮ工业实践[3]-[5]发现优化扒渣工艺能够减少扒渣铁损ꎬ降低转炉石灰粉及镁粉消耗ꎮ㊀㊀为了探索铁水扒渣工艺的发展趋势ꎬ优化转炉冶炼环境ꎬ提高钢水质量ꎬ特针对马钢一钢轧炼钢分厂铁水扒渣工艺进行理论分析与实践研究ꎮ2㊀铁水扒渣对转炉冶炼的影响分析㊀㊀马钢一钢轧的的铁水主要是由二铁厂提供ꎬ通过收集CSP类钢种2019年一季度铁水渣及转炉终点渣样数据ꎬ经过统计整理ꎬ其成分分别如表1ꎬ表2所示ꎮ铁水渣为低碱度ꎬ高硫渣ꎬ一般R=1.1-1.4ꎬ而转炉渣碱度R=3.5-4.0ꎬ铁水渣中大量的SiO2使转炉渣碱度降低ꎬ去除S㊁P的能力减弱ꎮ因此转炉兑铁水过程中ꎬ铁水渣的存在降低了转炉冶炼能力ꎮ表1㊀铁水渣成分(ω%)铁水渣成分CaOMgOSiO2FeOMnOSAl2O3其他实测值30~49.55.0~1420~45.80.1~0.220.09~0.20.9~1.39.5~23.8平均值39.947.9233.260.190.191.02215.61.88表2㊀转炉终点渣样成分(ω%)转炉渣成分CaOMgOSiO2TFeP2O5S其他实测值28.0~50.35.5~15.86.1~16.310~29.41.8~12.00.03~0.1平均值39.128.3311.5920.713.030.1017.22收稿日期:2019-09-20作者简介:宋㊀健(1990-)ꎬ男ꎬ马钢股份有限公司第一钢轧总厂ꎬ主要从事转炉炼钢工艺的研究ꎬ工程技术人员ꎮ㊀㊀该厂所用转炉造渣料石灰及镁球成分如表3所示ꎮ为了使转炉渣具有较好的冶金反应能力ꎬ必须保证转炉渣具有适合的碱度和较高的脱硫能力ꎬ因此当铁水渣进入转炉后ꎬ必须向转炉中加入大量的石灰ꎬ中和㊁稀释铁水渣带入的SiO2ꎮ表3㊀石灰及镁球成分(ω%)名称CaOMgOSiO2S烧碱石灰94.11/0.40.055.44镁球2.2704.5/23.32.1㊀铁水渣量对转炉原辅料消耗的影响㊀㊀根据三元碱度公式有:㊀㊀R=ω(CaO)+ω(MgO)ω(SiO2)(1)㊀㊀其中对于转炉冶炼过程有:㊀㊀ω(CaO)=ω(CaO)铁水渣+ω(CaO)石灰+ω(CaO)镁球(2)㊀㊀ω(MgO)=ω(MgO)铁水渣+ω(MgO)镁球(3)㊀㊀ω(SiO2)=ω(SiO2)铁水查+ω(SiO2)石灰+ω(SiO2)镁球(4)㊀㊀ω(CaO)转炉终渣ω(MgO)转炉终渣=ω(CaO)铁水渣+ω(CaO)石灰+ω(CaO)镁球ω(MgO)铁水渣+ω(MgO)镁球=39.128.33=4.70(5)㊀㊀由表2及公式(1)可知转炉渣碱度R=4.09ꎬ联立公式(1)-(5)ꎬ代入表1-表3数据可得ꎬ1kg/t的铁水渣可增加转炉消耗的石灰及镁球分别为0.81kg/tꎬ0.24kg/tꎮ㊀㊀引起转炉渣量为㊀㊀w=7.92%+0.24ˑ70%8.33%=2.97kg/t㊀㊀钢渣中含铁量约为20%ꎬ则铁水渣可增加0.594kg/t钢铁料消耗ꎮ2.2㊀不同因素对转炉冶炼造渣料影响的结果分析㊀㊀根据上述公式可知ꎬ影响转炉冶炼造渣料消耗的因素主要有铁水渣量ꎬ转炉渣CaO/MgO以及转炉渣碱度ꎮ㊀㊀当转炉渣碱度一定(R=4)ꎬ转炉终渣一定(CaO/MgO=4.5)时ꎬ探究铁水渣量对转炉冶炼造渣料消耗的影响ꎬ此时ꎬ由公式(1)-(5)计算结果如图1所示ꎮ由图可知ꎬ转炉冶炼造渣料(石灰㊁镁球)消耗随着铁水带渣量的增大逐渐增大ꎬ其中石灰消耗量增加的速率更快ꎬ这是因为铁水渣中含有大量的SiO2ꎬ需要加入过量的石灰来中和ꎮ图1㊀铁水渣量对转炉冶炼造渣料消耗的影响㊀㊀当转炉渣碱度一定为(R=4)ꎬ铁水渣量一定(W=1kg/t)时ꎬ探究转炉渣CaO/MgO对转炉冶炼造渣料消耗的影响ꎬ此时ꎬ由公式(1)-(5)计算结果如图2所示ꎮ由图可知ꎬ石灰消耗随着CaO/MgO的增大而缓慢增加ꎬ镁球消耗则随着CaO/MgO的增大而快速减小ꎬ因为CaO/MgO的增大是由于CaO增加的速率大于MgO增加的速率ꎬ当CaO增加的速度很慢甚至基本不变时ꎬMgO的值将会减小ꎮ图2㊀转炉渣CaO/MgO对转炉冶炼造渣料消耗的影响㊀㊀当铁水渣量一定(W=1kg/t)ꎬ转炉终渣一定(CaO/MgO=4.5)时ꎬ探究转炉渣碱度对转炉冶炼造渣料消耗的影响ꎬ此时ꎬ由公式(1)-(5)计算结果如图3所示ꎮ由图可知ꎬ转炉冶炼造渣料(石灰㊁镁球)消耗随着转炉渣碱度的增大而逐渐增大ꎬ其中石灰消耗量增加的速率更大ꎬ因为根据公式(1)可知ꎬ转炉渣碱度增加ꎬ说明CaO和MgO增加的速率要大于SiO2增加的速率ꎬ而SiO2需要大量的CaO来中和ꎮ图3㊀转炉渣碱度对转炉冶炼造渣料消耗的影响92 总第86期㊀㊀㊀㊀㊀㊀㊀㊀㊀宋㊀健ꎬ朱李艳ꎬ何宏涛ꎬ等:铁水扒渣工艺对转炉冶炼的影响研究2.3㊀铁水扒渣对转炉冶炼经济效益的影响㊀㊀由以上数据可知ꎬ每扒去1kg/t铁水渣可以降低石灰和镁球消耗分别为0.81kg/tꎬ0.24kg/tꎬ马钢一钢轧总厂CSP类钢种2018年产量为175万tꎬ冶金石灰价格为428元/tꎬ镁球价格700元/tꎬ铁水价格2320元/tꎬ扒渣铁损平均为0.22kg/tꎮ㊀㊀因此节约的石灰价格为㊀㊀428x0.81/1000x175万=60.7万元㊀㊀镁球价格为㊀㊀700x0.24/1000x175万=29.4万元㊀㊀降低钢铁料消耗成本为㊀㊀(0.594-0.22)/1000x2320x175万=151.8万元㊀㊀总共可以节约冶炼成本共241.9万元ꎮ3㊀工业试验㊀㊀为了验证理论计算过程铁水带渣量对转炉冶炼的影响ꎬ针对一钢轧3#转炉进行了铁水扒渣共6组现场工业试验ꎬ转炉渣平均碱度R=4ꎬ转炉渣CaO/MgO平均为4.7ꎬ每炉铁水扒渣量㊁石灰和镁球消耗量结果如表4所示ꎮ表4㊀工业试验数据结果炉次扒渣量/kg石灰/kg镁球/kg1043761216210003576976312003417934414003258889516003092838618002933791㊀㊀由表4可知ꎬ当转炉渣平均碱度为4ꎬ转炉渣CaO/Mg平均为4.7时ꎬ随着扒渣量的增加ꎬ转炉造渣料石灰和镁球消耗量逐渐减小ꎬ且平均单位减少量为0.80ꎬ0.235ꎬ这与前面理论分析计算相比ꎬ石灰和镁球消耗误差分别为1%ꎬ2%ꎮ4㊀结论㊀㊀本文根据马钢一钢轧总厂生产现状ꎬ铁水入转炉之前需经过扒渣处理ꎬ并通过理论分析结合工业试验验证ꎬ得出如下结论:㊀㊀通过理论计算可知ꎬ铁水扒渣工艺可以减少转炉原辅料消耗及渣量ꎬ其中1kg/t的铁水扒渣量可减少转炉消耗的石灰及镁球分别为0.81kg/tꎬ0.24kg/tꎬ增加转炉终点渣量为2.97kg/tꎬ增加0.594kg/t钢铁料消耗ꎮ㊀㊀影响转炉冶炼造渣料(石灰㊁镁球)消耗的因素主要有铁水渣量ꎬ转炉渣CaO/MgO以及转炉渣碱度ꎮ在一定条件下ꎮ石灰㊁镁球消耗随着铁水带渣量和转炉渣碱度的增大而逐渐增大ꎻ石灰消耗随着CaO/MgO的增大而缓慢增加ꎬ镁球消耗则随着CaO/MgO的增大而快速减小ꎮ㊀㊀铁水扒渣工业试验结果显示ꎬ随着扒渣量的增加ꎬ转炉造渣料石灰和镁球消耗量逐渐减小ꎬ且平均单位减少量为0.8kg/t0ꎬ0.235kg/tꎬ与理论计算相比ꎬ石灰和镁球消耗误差分别为1%ꎬ2%ꎮ参考文献[1]㊀于宏武.铁水扒渣工艺提高转炉冶炼质量[J].河北冶金ꎬ2007(04):36-37ꎻ72[2]㊀张定基.铁水扒渣的意义与方法[J].钢铁研究情报ꎬ1983(03):25-32[3]㊀李伟东ꎬ何海龙ꎬ舒耀.降低铁水预处理扒渣铁损的生产实践[J].鞍钢技术ꎬ2013(01):47-49[4]㊀李彦萍.本钢新建铁水脱硫扒渣站技术研究及应用[J].本钢技术ꎬ2011(03):16-20[5]㊀方敏ꎬ徐福泉ꎬ王文涛ꎬ刘鹏飞ꎬ魏元ꎬ曹祥.铁水预处理过程稳定控制实践[J].鞍钢技术ꎬ2016(01):47-50StudyontheInfluenceofHotMetalScrapingSlagofConverterSmeltingSONGJianꎬZHULi-yanꎬHEHang-taoꎬWUFa-da㊀㊀Abstract:Thispaperanalysesthecompositionofhotmetalslagandconverterendslagꎬandtheeffectsofslagscrapingamountontheconsumptionofslag-makingmaterials(limeandmagnesiumspheres)andthefinalslagofconverterwerestudiedrespectively.CombiningthedataofindustrialtestdataꎬThefollowingconclusionsaredraw:Hotmetalslaggingprocesscanreducetheconsumptionofconverterslagꎬironandsteelmaterialsꎬandtheamountofconverterslagꎬthusimprovingtheconvertersmeltingenvironmentꎬthequalityofmoltensteelꎬandthesmeltingdifficultiesandcosts.㊀㊀Keywords:HotmetalscrapingslagꎻConverterꎻSlagmaterialconsumption03 安徽冶金科技职业学院学报㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀2019年第4期。

(完整版)铁水包加返矿试验报告

铁水包加返矿试验报告2012年7月16日,铁水包加返矿设配完成施工。

并进行了空载试验,试验进展顺利。

7月17日,投入使用.对铁水包加返矿进行全程的跟踪.1。

混铁炉出铁及加料情况:混铁炉从开兑到兑完铁水需要3分17秒(混铁炉存铁270吨左右,铁水进入铁水包至放满约79吨铁水)兑铁时间与混铁炉内铁水多少和混铁炉倾动角度有关.皮带上料1吨返矿需要1分30秒振动加料1吨,最快50秒,最慢3分40秒。

铁水温降:未加返矿铁水温度1310度,加1吨返矿(兑铁时加入)后铁水温度1290度。

当返矿少于500kg对温度几乎没有影响.2。

对转炉的影响:1)对操作的影响:出钢返矿的加入造成铁水温度降低,前期开渣较慢,故应压枪升温,前期不宜加入冷料,并且造渣料采取分阶段加入。

因为在高Feo和较低的熔池温度,会促进泡沫渣的形成从而发生低温喷溅.由于前期熔池温度低,抑制了碳氧反应,碳氧反应剧烈期向后推迟,注意12-13分钟的枪位控制。

2)对钢铁料消耗的影响:本次统计5个班组62炉次,所统计的炉次冶炼钢种均为Q195,通过对转炉工序钢铁料消耗和分厂钢铁料消耗作对比.转炉钢铁料消耗=(铁水+废钢-自产废钢)÷钢水重量;炼钢工序钢铁料消耗=(铁水+废钢—自产废钢)÷钢坯重量;对比结果如下:本班平均铁水成分,各种造渣料冷料加入情况:平均出钢碳0。

06%,转炉钢铁料消耗:1063.66kg;连铸消耗:1021。

86kg炼钢工序钢铁料消耗:1086。

03kg,本班平均铁水成分,各种造渣料冷料加入情况:炼钢工序钢铁料消耗:1079.31kg,本班平均铁水成分,各种造渣料冷料加入情况:平均钢铁料消耗:1059.40kg。

本班平均铁水成分,各种造渣料冷料加入情况:1069。

03kg;本班平均铁水成分,各种造渣料冷料加入情况:炼钢工序钢铁料消耗1031.14kg总结:1。

消耗对比通过以上五个图可以发现有些炉次转炉钢铁料消耗和对标钢铁料消耗曲线趋势不一致,主要是炉与炉之间划坯不合理造成的。

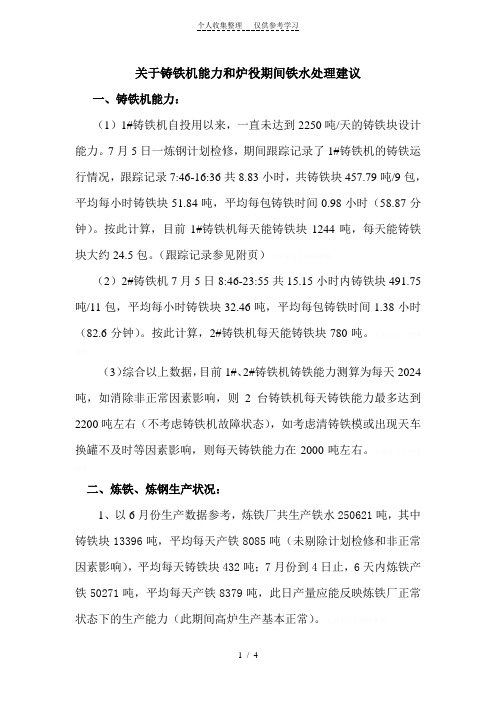

关于铸铁机能力和公司炉役期间铁水

关于铸铁机能力和炉役期间铁水处理建议一、铸铁机能力:(1)1#铸铁机自投用以来,一直未达到2250吨/天的铸铁块设计能力。

7月5日一炼钢计划检修,期间跟踪记录了1#铸铁机的铸铁运行情况,跟踪记录7:46-16:36共8.83小时,共铸铁块457.79吨/9包,平均每小时铸铁块51.84吨,平均每包铸铁时间0.98小时(58.87分钟)。

按此计算,目前1#铸铁机每天能铸铁块1244吨,每天能铸铁块大约24.5包。

(跟踪记录参见附页)(2)2#铸铁机7月5日8:46-23:55共15.15小时内铸铁块491.75吨/11包,平均每小时铸铁块32.46吨,平均每包铸铁时间1.38小时(82.6分钟)。

按此计算,2#铸铁机每天能铸铁块780吨。

(3)综合以上数据,目前1#、2#铸铁机铸铁能力测算为每天2024吨,如消除非正常因素影响,则2台铸铁机每天铸铁能力最多达到2200吨左右(不考虑铸铁机故障状态),如考虑清铸铁模或出现天车换罐不及时等因素影响,则每天铸铁能力在2000吨左右。

二、炼铁、炼钢生产状况:1、以6月份生产数据参考,炼铁厂共生产铁水250621吨,其中铸铁块13396吨,平均每天产铁8085吨(未剔除计划检修和非正常因素影响),平均每天铸铁块432吨;7月份到4日止,6天内炼铁产铁50271吨,平均每天产铁8379吨,此日产量应能反映炼铁厂正常状态下的生产能力(此期间高炉生产基本正常)。

2、以6月份生产数据参考,炼钢厂共产钢251063吨,同期消耗铁水237225吨,平均每天产钢8099吨,平均每天消耗铁水7652吨;7月份到4日止,6天内共产钢49982吨,同期消耗铁水47397吨,平均每天产钢8330吨,平均每天消耗7899.5吨,平均每日铸铁479.5吨(此期间炼钢厂生产无较大停产时间,一炼钢平均日产量2244吨,未达到2550吨的日产计划要求)。

三、二炼钢或三炼钢炉役时的生产现状和铁水处理想法1、现状:炼铁厂按正常情况下日产量8300吨左右,炼钢厂二炼钢和三炼钢其中之一炉役时,正常情况下一炼钢按2550吨平均日产,二炼钢或三炼钢按3100吨平均日产,则在炉役期间日产钢一般平均在5650吨左右,按7月份铁比水平测算,每天消耗铁水5300吨左右(按高铁比测算),7月份以来,铁水充足,一般要求炼钢高铁比配加铁水,只是由于工艺、设备等各方面的原因,未全部达到90%以上的高铁比。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一钢关于铁水对炼钢成本影响的报告

公司领导:

由于近几个月高炉供我厂转炉的铁水成分的波动,并且高炉刚开炉成分异常,加之我公司高炉检修铁水产量降低,铁水比降低之后,加大了我厂转炉区域操作难度,对转炉在吹炼过程中喷溅炉次、化渣剂用量、钢铁料用量等均有一定的影响。

现将两区域5月份各项指标与1月份平均值进行对比,对比结果如下:

一、铁水对80吨成本影响

1、铁水比降低对钢铁料的影响

5月份80吨区域钢铁料、铁水单耗的对比如下,

从上述数据可以看出,铁水消耗从原来的1022.52kg/t降低到950.55kg/t,降低71.97g/t,影响钢铁料消耗上升9.5kg/t。

铁水比降低影响我厂80吨钢铁料消耗升高9.5kg/t,折合成本9.97元/t。

2、铁水比降低对氧气用量的影响

铁水比降低后,由于生铁比例增大,转炉冶炼所需热量不足,增加氧气消耗量。

计算铁水消耗每降低10kg/t,氧气消耗增加0.8m3/t,5月份铁水比降低影响氧气5.76m3/t,折合成本约2.99元/t。

3、铁水成分的影响

由于1#450高炉复产,铁水成份波动较大,铁水硅含量平均为0.54%,加之5月份开始使用顺兴高炉铁水,顺兴铁水硅含量平均0.56%,两项合计使铁水硅含量整体较1月份升高0.054%,理论影响灰耗上升4.34kg/t,按照白灰单价342元/t计算,影响成本1.48元/t。

综上,5月份铁水比降低影响我厂80吨钢铁料消耗、氧气消耗及白灰消耗

成本合计14.44元/t。

二、铁水对120吨成本影响

1、铁水比降低对钢铁料的影响

5月份120吨区域钢铁料、铁水单耗的对比如下,

从上述数据可以看出,铁水消耗从原来的996kg/t降低到947kg/t,降低49kg/t,影响钢铁料消耗上升6.07kg/t。

铁水比降低影响我厂120吨钢铁料消耗升高6.07kg/t,折合成本7.88元/t。

2、铁水比降低对氧气用量的影响

铁水比降低后,由于生铁比例增大,转炉冶炼所需热量不足,增加氧气消耗量。

计算铁水消耗每降低10kg/t,氧气消耗增加0.8m3/t,5月份铁水比降低影响氧气3.92m3/t,折合成本约2.06元/t。

3、铁水成分的影响

5月份开始,120吨转炉使用顺兴高炉铁水,顺兴铁水硅含量平均值为0.56%,使得转炉铁水Si含量整体升高至0.46%,比1月份高0.06%,理论影响灰耗4.8kg/t,按照白灰单价342元/t计算,影响成本1.64元/t。

综上,5月份铁水比降低影响我厂120吨钢铁料消耗、氧气消耗及白灰消耗成本合计11.58元/t。

三、小结

由于5月份铁水比降低及铁水成分波动,导致我厂钢铁料消耗、氧气消耗及白灰消耗增加较多:

1、80吨钢铁料消耗升高9.5kg/t,氧气消耗增加5.76m3/t,白灰消耗4.34kg/t,合计成本升高14.44元/t。

2、120吨钢铁料消耗升高6.07kg/t,氧气消耗增加3.92m3/t,白灰消耗4.80kg/t,合计成本升高11.58元/t。

特此,申请公司对由于铁水比降低及铁水成分波动对我厂成本的影响予以考虑。

第一炼钢厂

2016-5-31。