纯电动车动力系统选型和基于AVL Cruise的性能仿真

基于AVL_CRUISE客车动力配置选型仿真分析_王京涛

基于AVL_CRUISE客车动力配置选型仿真分析_王京涛近年来,随着经济的快速发展和居民收入水平的提高,人们对出行方式的要求也发生了很大的变化。

对于长途旅行和旅游出行,客车成为了人们最常选择的交通工具之一、为了满足客车市场的需求,各大汽车制造商纷纷推出了各种各样的客车型号和配置选项。

因此,对于客车动力配置的选型仿真分析显得尤为重要。

AVL_CRUISE客车是一种高性能、高安全性的客车,其动力配置选型直接影响到整车的性能表现和燃油消耗。

因此,在进行客车动力配置选型仿真分析时,需要考虑以下几个方面:首先,需要确定客车的车型和车辆参数。

客车的车型分为多功能客车、旅游客车、城市客车等。

在进行仿真分析时,需要根据实际需求来选择合适的车型。

同时,还需要考虑一些基本的参数,如车辆重量、轴距、轮胎参数等。

其次,需要确定客车的动力系统和传动系统。

客车的动力系统主要包括发动机和电动机两种类型。

在进行仿真分析时,需要根据不同的需求来选择合适的动力系统。

传动系统则包括传统的机械传动系统和电动车的电动传动系统,在选择时需要考虑其能效和可靠性等因素。

然后,需要确定客车的能源类型。

目前,客车的能源类型主要包括汽油、柴油、天然气和电动等几种。

不同的能源类型具有不同的优缺点,因此在进行仿真分析时需要根据需求来选择合适的能源类型。

最后,需要进行动力配置选型的仿真分析。

通过建立动力配置选型的仿真模型,可以对客车的性能进行评估和预测。

通过仿真分析,可以确定出最佳的动力配置方案,提高客车的整体性能和燃油消耗。

总的来说,基于AVL_CRUISE客车的动力配置选型仿真分析是非常重要的。

它可以帮助制造商和消费者选择合适的客车动力配置方案,提高客车的性能和燃油消耗。

同时,它还可以为客车的设计和研发提供参考,促进客车行业的发展。

AVL_CRUISE整车动力性经济性仿真分析一点技巧

A VL CRUISE整车动力性经济性仿真分析

CRUISE软件可以用于车辆的动力性,燃油经济性以及排放性能的仿真,其模块化的建模理念使得用户可以便捷的搭建不同布置结构的车辆模型,其复杂完善的求解器可以确保计算的速度CRUISE的一个典型应用是对车辆传动系统和发动机的开发,它可以计算并优化车辆的燃油经济性,排放性,动力性(原地起步加速能力、超车加速能力)、变速箱速比、制动性能等,也可以为应力计算和传动系的振动生成载荷谱

一、简化计算任务

通常计算任务会有这样一种情况,选择多种变速器与多种发动机或者主减速器进行搭配计算。

这在CRUISE中其实很好实现的,如下图操作即可

然后在计算中心里添加对应的模型即可,如图

当你有多个组件进行搭配的时候,可以在DOE plan中进行搭配的选择。

如此一来,可以使计算任务变得非常简单了。

二、简化结果提取

在模型里添加一个special model中的ms-export的模块,按下图配置输出的参数

在总线里配置好ms-export模块的参数总线连接

然后对计算任务的输出进行修改,勾上output of ms-exports

然后开始计算,如果你的任务是有很多case(各种组件的组合计算)这样计算的结果会生成相应很多个excel工作簿,然后我们可以

编相应的程序或者宏就可以对这些工作簿进行处理,可以把结果生成到一个另外一个工作簿中,如此工作就变得很轻松了,我们可以把更多的精力放在真正的研究上了。

目前我可以用这种方法很方便的提取以下结果:

爬坡度的结果如何提取,我还没有找到办法,如果你找到了的话,请告诉我一下,谢谢。

基于AVL Cruise的纯电动卡车动力性、经济性仿真分析

1 概述整车动力和传动系统的匹配,直接影响车辆动力性和经济性。

对于商用车而言,动力匹配的传统思路是根据车辆应用工况,结合零部件资源,着重零部件可靠性与成本进行选型,车辆动力性、经济性一般在样车试制完成后,基于实车试验进行验证。

这种传统设计思路大大延长了产品开发周期和开发成本。

目前,整车动力和传动系统匹配仿真技术快速发展,新能源卡车设计开发过程中,在整车方案设计阶段,利用AVL 软件对车辆性能进行仿真分析,再利用实车试验验证设计精度,并逐步优化车辆模型的正向开发思路,已经得到广泛应用。

2 整车模型建立2.1 车辆构型和基本参数根据纯电动卡车的使用场景,确定车辆动力、传动系统构型和性能指标。

现基于某款6×4纯电动牵引车工况,选用驱动电机和多挡AMT 变速器构型,整车设计参数见表1,整车性能指2。

表1 整车设计参数表2 整车性能指标2.2 仿真模型建立根据车辆构型和基本参数状态,在AVL Cruise 软件界面,添加整车、驾驶员、驱动电机、动力电池、变速器、换挡控制、主减速器、轮胎等模块,并进行参数设置,建立机械和数据总线连接,构建仿真模型,如图1所示。

图1 整车仿真模型2.3 后桥速比的确定根据驱动电机和变速器参数、最高车速性能要求,由可得,主减速比i 0≤5.53。

根据整车轴核和附着力、坡道起步能力要求,由可得,主减速比i 0≥5.04。

基于AVL Cruise 的纯电动卡车动力性、经济性仿真分析/郭晓勐 刘国庆 崔红雨 公彦峰(中国重汽集团汽车研究总院)【摘要】文章根据整车设计参数和性能要求,进行动力系统匹配。

基于AVL Cruise 建立整车模型,对车辆动力性、经济性进行仿真分析,通过样车试验验证匹配方案的合理性。

基于匹配和仿真的纯电动卡车正向设计开发流程,有效保证产品匹配方案的合理性,降低产品开发风险,缩短新产品开发周期。

项 目量 值尺寸参数驱动型式6×4外形尺寸/mm 7 480×2 500×3 335轴距/mm 3 800/1 400质量参数整备质量/kg 10 500满载质量/kg 49 000驱动电机持续/峰值功率/kW 220/360持续/峰值扭矩/Nm 1 500/2 100最高转速/rpm3 400变速器型式4AMT Ⅰ挡速比 5.53Ⅱ挡速比 3.05Ⅲ挡速比 1.66Ⅳ挡速比 1.00额定扭矩/Nm 2 500驱动桥主减速比待定轮胎型号12R22.5滚动半径/m0.538项 目设计指标最高车速/(km/h)11030 min 最高车速/(km/h)750-50 km/h 加速时间/s 2280-110 km/h 超越加速时间/s200坡道起步能力/(%)20电量消耗经济性/(kWh/km)<2.2图2 整车滑行阻力曲线3 整车性能仿真分析3.1 动力性分析对整车的最高车速、0-50km/h 加速、80-110km/h超越加速、坡道起步能力等动力性项目进行仿真计算,整车动力性仿真结果见图3至图5。

08-利用CRUISE进行整车动力性和经济性仿真分析_东风有限

利用CRUISE进行整车动力性和经济性仿真分析钟军斌余建华周杰敏东风汽车有限公司商用车技术中心,武汉经济技术开发区东风大道10号摘要:本文论述了利用CRUISE软件进行汽车建模的过程,并对某重型商用车的动力性和燃油经济性进行了仿真分析。

关键词:动力传动系统,动力性,经济性主要软件:A VL CRUISE1. 前言汽车仿真技术是当前汽车研发的重要手段,在汽车产品开发初期进行汽车动力传动系统参数匹配和性能仿真不仅能节约大量新产品开发和试验等带来的人力和物力投入,还降低了劳动强度,缩短了开发周期,提高了工作效率。

动力传动系统模型的建立是参数匹配及性能仿真的基础,采用专业软件对其进行建模及仿真研究不仅可以节省大量的时间,使建模过程简单化,而且程序运行可靠、调试方便,利于分析研究[1]。

A VL公司开发的CRUISE是研究车辆动力性、燃油经济性、排放性能及制动性能等的高级仿真分析软件,它包含了车辆的基本模块和控制模块,用户可利用模型生成器建立所需的车辆系统模型,并在此基础上进行仿真分析,利用仿真结果优化传动系的参数,从而快速完成系统的设计。

2. 整车动力传动系统建模整车动力传动系统建模主要是通过对整车动力传动系统的结构和功能进行分析,简化物理模型,选择合理的子系统模块,搭建仿真模型,建立汽系统的各总成和部件的机械连接和信号连接,并对各部件和总成进行参数化处理,完成汽车建模过程。

2.1 整车结构分析和子系统模块选择该车配备有250KW柴油发动机,12挡机械变速箱,总重42000Kg,驱动形式是发动机前置后轮驱动(4x8)。

根据整车结构和驱动形式的分析,选用模型库中汽车模块(Vehicle)、驾驶室模块(Cock-pit)、发动机模块(Engine)、机械式摩擦离合器模块(Friction Clutch)、机械手动变速箱模块(Gear Box)、单级减速器模块(Single Ratio,作为主减速器),以及车轮(Wheel)和机械制动器模块(Brake),发动机和传动系统以及汽车上其它耗能部件可用风扇模块(Auxiliary)代替。

基于AVLCRUISE的DCT、CVT整车性能仿真与对比分析的开题报告

基于AVLCRUISE的DCT、CVT整车性能仿真与对比分析的开题报告一、题目基于AVLCRUISE的DCT、CVT整车性能仿真与对比分析二、研究背景及意义现代汽车越来越强调整车性能,无论是加速性能、悬挂性能还是经济性能等,都需要在整车设计的时候进行完整的性能仿真。

本文研究DCT和CVT两种变速器的性能特点,通过AVLCRUISE软件进行整车仿真,分析DCT和CVT在整车性能上的差异,为汽车制造商提供技术支持和设计建议,为消费者提供更好的购买参考。

三、研究目的1. 分析DCT和CVT在动力输出、燃油经济性等方面的优缺点。

2. 分析整车性能对变速器的影响,特别是加速性能、燃油经济性等。

3. 对两种变速器的设计特点进行仿真对比研究,为制造商提供技术支持和设计建议。

四、研究内容1. 对DCT和CVT两种变速器的原理进行介绍和比较。

2. 基于AVLCRUISE软件建立整车模型。

3. 进行整车动力学仿真,比较DCT和CVT在动力输出、燃油经济性等方面的差异。

4. 分析整车性能对变速器的影响,探讨DCT和CVT在加速性能、燃油经济性方面的异同点。

5. 对DCT和CVT的设计特点进行仿真对比研究,为汽车制造商提供技术支持和设计建议。

五、预期结果1. 分析两种变速器的优缺点,为消费者提供更好的购买参考。

2. 着重分析两种变速器在整车性能方面的差异,探讨DCT和CVT在加速性能、燃油经济性方面的异同点。

3. 为汽车制造商提供DCT和CVT的设计特点分析和仿真对比研究,为设计提供技术支持和设计建议。

六、研究方案1. 文献资料搜集和整理,对DCT和CVT的原理进行深入学习和探讨。

2. 基于AVLCRUISE软件进行整车建模和动力学仿真,并对仿真结果进行分析和讨论。

3. 设计实验方案,对仿真结果进行验证。

七、研究进度安排第1-2个月:文献调研和整理,对DCT和CVT的原理进行深入学习和探讨。

第3-4个月:基于AVLCRUISE软件进行整车建模和动力学仿真。

基于CRUISE的纯电动轿车动力总成参数优化匹配及性能仿真分析_一汽技术中心_王燕等

基于CRUISE的纯电动轿车动力总成参数优化匹配及性能仿真分析王燕1,杨兴旺1,郑益红1,赵子亮1(1 中国第一汽车集团公司技术中心,长春市创业大街1063 号)[摘要] 在电动汽车开发过程中,动力总成的选型对整车动力性、经济性以及整车成本至关重要。

本文针对一汽某款纯电动轿车,提出了其电机、电池以及减速器等动力总成的匹配方法,并结合整车性能指标要求,应用AVL CRUISE软件对这些参数进行了匹配计算,得到了较为满意的结果,为下一步的整车开发奠定了基础。

实践表明,利用专业软件进行建模和仿真,可以大大提高动力总成参数匹配效率。

AVL CRUISE软件非常适用于整车前期开发的参数匹配和性能预测。

关键词:A VL CRUISE;参数匹配;减速器速比;经济性优化主要软件:A VL CRUISEPowertrain Parameters Design And Vehicle PerformanceSimulation of Battery Electric Vehicles Based On CRUISE Wang Yan1, Y ang Xingwang1 ,Zheng Yihong1,Zhao Ziliang11. CHINA F AW Co.,Ltd.R&D CENTER NO.1063 Chuangye Street,Changchun,jilin,China;[Abstract] It is very important for the powertrain selection which can affect the vehicle performance, consumption, cost and so on during the development process of electric vehicles. A method of parameters design of the motor, power batteries and transmission is put forward for a certain Electric Vehicle of FAW. According to the vehicle performance requirements, the software of A VL CRUISE was taken to design and calculate the vehicle parameters, and a satisfactory result was obtained from the calculation process, which established a foundation for the next vehicle development. The practice shows that the use of specialized software for modeling and simulation can greatly improve the efficiency of the powertrain parameters design, and A VL CRUISE is very suitable for parameters design and vehicle performance prediction in the prior phase of the vehicle development.Keywords: AVL CRUISE; parameters design; reducer ratio; economic optimization Software: AVL CRUISE1.前言随着电动汽车的发展,各大企业把越来越多的精力投入到混合动力和纯电动轿车研发上。

基于AVL Cruise与Optimum Lap赛车动力系统仿真与优化

033Abstract: The paper describes the power system for pure electric racing motorcyle based on the FSEC technology reuqirements and rules. The designer firstly detemines perforamance paprameters of the main compoenents such as electric motor, battery, controlling system, and main retardar etc., and then conducts the design on power system and complete the test. The rationality of the design of driving motor, power battery, powertrain system, and driving semi-axle etc. was verified through the Optimum Lap to build track modeling and set test conditions. The dynamic performance simulation analysis of the motorcycle was carried out by A VL CRUISE. The diagram of the relationship between power and economy was determined.Key words: FSEC racing motorcycle Power system Performance calculation Simulation analysis基于AVL Cruise 与Optimum Lap 赛车动力系统仿真与优化Zhang Qiang Shen Hui Jing Taojing Zhou Zhuxin (School of Mechanical Engineering of Yangzhou University)Simulation and Optimization of Power System of Racing Motorcycle based on A VL Cruise and Optimum Lap张 强 沈 辉 景陶敬 周竹馨(扬州大学机械工程学院)摘要:依据FSEC 纯电动赛车技术参数及规则,设计一款纯电动赛车动力系统。

文献——avl cruise在纯电动车整车性能开发中的应用(上汽乘用车公司技术中心)

AVL Cruise在纯电动车整车性能开发中的应用童荣辉康飞胡亮(上汽乘用车公司技术中心)前言本文阐述了纯电动汽车整车EMDQ性能开发过程中Cruise的应用,项目开发前期设定性能目标,初步对动力总成参数的选择,使用Cruise进行计算验证,而后对部分性能进行了实车验证,计算结果与实测结果基本吻合,给整车性能开发提供了理论依据。

关键词纯电动车EMDQ Cruise计算1、引言纯电动汽车作为新能源汽车的一个重要解决方案,已经越来越受到国内外各大整车企业及相关研究机构的重视。

在纯电动汽车开发过程中,针对整车性能EMDQ的目标定义及对应的电机、电池、减速器等动力总成参数的选型对整个开发过程起着决定性的作用。

所以在纯电动汽车开发前期对整车性能的精确预测也就显得尤为重要。

AVL Cruise作为一款行业领先的整车性能计算软件,无论是针对传统车还是新能源汽车的计算,都有着无法比拟的优势。

2、纯电动汽车整车性能EMDQ的定义及目标设定2.1 纯电动汽车整车性能EMDQ的定义本文所指的纯电动汽车整车性能EMDQ主要包括以下几个方面:E—Energy,通常是指纯电动汽车的等速续驶里程、百公里耗电量;M—Mass,通常是指纯电动汽车的整备质量;DQ—Drive Quality,通常是指纯电动汽车的动力性。

2.2 纯电动汽车整车性能EMDQ目标设定本纯电动车项目的开发是依托某A0级轿车平台上进行的,所以在项目前期目标定义中,我们就一致认为其整车性能EMDQ不能低于传统车,基于这个概念,我们定义了以下基本EMDQ性能:表1 纯电动汽车EMDQ目标设定3、纯电动汽车动力总成选型及Cruise计算验证3.1 纯电动汽车动力总成选型动力总成的选型主要包括电机、电池、及减速箱速比的选择,根据以上设定的EMDQ目标及电机、电池、减速箱供应商提供的参数,我们初步定义了以下动力总成的基本参数:表2 纯电动汽车动力总成参数定义3.2 纯电动汽车整车EMDQ性能Cruise计算3.2.1 纯电动汽车Cruise模型的搭建Cruise计算结果的精确与否与模型搭建过程中参数录入的准确性有极大的关系,根据以往传统汽车Cruise计算及对纯电动汽车的研究,我们认为要得到一个具有精确参考价值的Cruise模型,必须尽量满足模型中的各子系统参数输入,特别是一些关键的参数输入,就纯电动车来讲,我们觉得以下参数是对纯电动车性能计算至关重要的:1、整车参数—包括整车尺寸、重量、空气动力学参数、阻力模型(特别是滑行曲线)。

AVLCRUISE整车动力性经济性仿真分析一点技巧

AVLCRUISE整车动力性经济性仿真分析一点技巧AVLCRUISE是一种专业的整车动力学仿真软件,广泛应用于汽车工程领域。

它可以模拟车辆在不同驾驶条件下的动力性和经济性表现,帮助工程师优化整车系统设计。

下面是一些使用AVLCRUISE进行整车动力性经济性仿真分析的技巧。

1.定义合适的驾驶循环驾驶循环是模拟车辆在真实道路上行驶时的驾驶条件。

在仿真分析中,选择合适的驾驶循环非常重要,它会直接影响到仿真结果的准确性和可靠性。

AVLCRUISE提供了一系列标准驾驶循环,如市区循环和公路循环,也可以根据实际情况自定义驾驶循环。

2.建立适当的整车模型整车模型是进行仿真分析的基础。

在建立整车模型时,需要考虑到车辆的各个子系统,如发动机、传动系统、底盘、轮胎等。

AVLCRUISE提供了丰富的模型库,可以快速建立整车模型,并根据需求进行参数设定和优化。

3.设置适当的初始条件在进行仿真分析之前,需要设置适当的初始条件。

初始条件包括车辆的初始速度、加速度和车辆质量等。

这些初始条件会直接影响到仿真结果的准确性。

AVLCRUISE提供了直观的界面,可以方便地设置初始条件。

4.优化动力系统参数优化动力系统参数是提高整车动力性和经济性的关键。

AVLCRUISE提供了强大的参数优化工具,可以帮助工程师通过动力系统参数的调整来优化整车性能。

通过不断的仿真分析和参数优化,可以找到最佳的参数组合,实现动力性和经济性的最优化。

5.分析和解读仿真结果仿真分析得到的结果是判断整车性能的重要依据。

AVLCRUISE提供了丰富的结果输出和可视化工具,可以直观地显示出车辆在不同驾驶条件下的动力性和经济性表现。

工程师需要仔细分析和解读仿真结果,找出性能改进的方向和策略。

总之,AVLCRUISE是一款非常强大的整车动力学仿真软件,它为工程师提供了完善的工具和技术支持,帮助他们优化整车设计,提高动力性和经济性。

使用AVLCRUISE进行仿真分析时,需要注意驾驶循环的选择、整车模型的建立、初始条件的设置、动力系统参数的优化以及仿真结果的分析和解读。

纯电动汽车电动机参数设计及整车建模仿真分析——基于AVL-CRUISE仿真平台

纯电动汽车电动机参数设计及整车建模仿真分析——基于AVL-CRUISE仿真平台戚金凤【摘要】为了解决纯电动汽车动力性差这一难题,从汽车电动机参数与汽车整车参数匹配的角度,研究纯电动汽车的动力性.根据汽车电动机的数学模型和汽车整车参数、性能,计算电动机的各项参数,再利用AVL-CRUISE汽车仿真软件建模仿真,从汽车的最大爬坡度、加速时间、最高车速三方面评价电动机参数与汽车相关参数的匹配情况.仿真结果表明,汽车驱动电动机的参数满足汽车整车参数、性能要求,表明本驱动电机参数设计匹配方法可行.【期刊名称】《无锡商业职业技术学院学报》【年(卷),期】2019(019)003【总页数】7页(P85-91)【关键词】驱动电机;参数匹配;整车建模;AVL-CRUISE仿真【作者】戚金凤【作者单位】广州科技职业技术学院,广州510550【正文语种】中文【中图分类】U463.23当今社会对环境污染的危害越来越重视,世界各国都出台了相关的环保政策,其中对汽车尾气的排放也有一定的要求,使得各汽车企业纷纷向新能源汽车转型。

代表新能源汽车的纯电动汽车由于其零排放的特点,驱使了许多汽车厂商纷纷加大了纯电动汽车技术的投入。

纯电动汽车中的电池组、电机、传动系统是影响汽车动力性能的关键部件,然而,纯电动汽车动力性差的缺点一直阻碍其发展[1]。

为了解决这一难题,本文从汽车电动机参数与汽车整车参数匹配的角度,研究纯电动汽车的动力性。

一、汽车驱动过程的动力学模型汽车在行驶过程中,驱动轮在机械转矩的作用下给地面作用——圆周力F0,驱动力与圆周力方向相反,如图1所示。

图1 纯电动汽车驱动力驱动力的大小为:(1)式(1)中,Ft为纯电动汽车驱动力;Tt为驱动力矩;r为驱动轮半径。

驱动力矩[2]的大小为:Tt=Ttqigi0η(2)式(2)中,Ttq 为电动机转矩;ig为变速器传动比;i0为主减速器传动比;η为传动系统的机械效率。

由式(1)和式(2)可得:(3)由式(3)看出,汽车驱动力大小的影响因素有电动机转矩、变速器传动比、主减速器传动比、传动系统的机械效率和驱动轮半径,若要汽车向前行驶,还需要克服汽车前进方向的行驶阻力,其中行驶阻力包含加速阻力Fj、空气阻力FW、滚动阻力Ff、坡度阻力Fi。

基于CRUISE的纯电动汽车动力参数匹配设计及仿真

基于CRUISE的纯电动汽车动力参数匹配设计及仿真作者:李胜琴于博来源:《森林工程》2019年第01期摘要:纯电动汽车是目前研究和开发的热点,而动力传动系统参数匹配设计是纯电动汽车的关键技术。

本文针对某款纯电动汽车,进行动力传动系统参数匹配设计。

按照整车性能要求,依据动力学原理,对车辆电机、电池、主减速比等动力参数进行设计及匹配计算,利用AVL CRUISE软件,建立目标车辆的整车模型,并用Simulink搭建制动能量回收模型,结合NEDC和FTP75两种典型工况进行联合仿真。

仿真试验结果表明,本文所设计的动力传动系统参数和制动能量回收控制策略能够满足目标车辆的性能要求,可以有效提高车辆的动力学性能,增加车辆的续驶里程,提高电池的寿命。

本文研究内容可以为纯电动汽车动力传动系统的设计和控制策略的研究提供参考。

关键词:纯电动汽车;动力系统;CRUISE仿真;制动能量回收中图分类号:U463.1 文献标志码:A 文章编号:1006-8023(2019)01-0080-07Abstract: Pure electric vehicles are the hotspot of current research and development, and the power train parameter matching design is the key technology of pure electric vehicles. In this paper,a power train parameter matching design is applied to a pure electric vehicle. According to the performance requirements of the vehicle and the dynamic principle, the design and matching calculation of the vehicle’s motor, battery, main reduction ratio and other dynamic parameters are carried out. The AVL CRUISE software is used to establish the vehicle model of the target vehicle,and the braking energy recovery model is built with Simulink. Combined with two typical working conditions, NEDC and FTP75, the joint simulation is carried out. The simulation results show thatthe power train parameters and braking energy recovery control strategy designed in this paper can meet the performance requirements of the target vehicle, which can effectively improve the dynamic performance of the vehicle, increase the driving range of the vehicle and improve the battery life. The research content of this paper can provide reference for the research of design and control strategy of pure electric vehicle power train.Keywords: Pure electric vehicle; power train system; CUISE simulation; brake energy recovery 0 引言随着能源危机的加剧,新能源汽车逐渐成为主角,已经成为今后的发展方向。

基于Cruise的纯电动汽车能量流仿真优化分析

1.0 350 550

0.8 750 950

0.6

0.4

对于不带制动能量回收节油能耗 12.3%。 带制动能量回收情况下整车各系统能量

流损失分配比例情况如图 6 所示,能量损耗 主 要 用 于 了 克 服 行 驶 阻 力, 约 占 总 能 耗 的 66.5%。减速制动能量约占 20%,回收了 12% 左右。

2 能量流仿真建模

2.1 整车模型建立 纯电动汽车与传统燃油车一样都是由动

力传动系统、车身、底盘和电器系统组成, 主要区别在于纯电动汽车是电力驱动系统, 同 时 增 加 电 源 管 理 系 统。 应 用 AVL-Cruise 建立整车能量流仿真模型如下:

基于AVL_CRUISE的纯电动商

本文将根据一款在研纯电动商用物流车定义的整

车参数和性能要求,利用汽车理论设计法、先进软件仿

真分析法及转毂试验台架来设计和验证这套动力系统,

达成本项目开发目标,降低研发风险。

3 车辆动力系统零部件参数设计

31 纯电动商用车整体结构方案

本文所描述的纯电动商用车总体结构布置如图 1、

图 2 所示。该车型布置与传统商用车布置几乎一样,将

Te i0 η

(1)

式中,ig1 为变速箱 1 挡速比;αmax 为最大爬坡度;Te 为额

定扭矩;i0 为主减速比。

b最小传动比的匹配。

最小传动比 imin 应该满足车辆最高行驶车速的要

求,变速箱挡位为最高挡,此时 imin 为最高挡速比与主减

图 2 纯电动商用车总布置简图-俯视图

速比的乘积[5],即:

2 挡箱,速比为:一挡为 285,二挡为 1。

332 驱动电机功率计算

图 3 动力系统方案示意图

驱动电机的额定功率和峰值功率是驱动系统中 2

表 1 基本参数和性能

项目

基本参数

数值

总质量 m,kg

4 495

持续输出功率的最大值,对应的工况为汽车在平直路面

整备质量 m1,kg

2 654

持续匀速时对应的功率,此时汽车需克服滚动阻力及空

轴距 l,mm

3 300

气 阻 力 ,爬 坡 阻 力 和 加 速 阻 力 不 计 。

轮胎规格

700R16LT 8PR

轮胎滚动半径 r,mm

376

主减速比

617

迎风面积 A,m2

466ቤተ መጻሕፍቲ ባይዱ

风阻系数 Cd

045

旋转质量换算系数 δ

基于AVL CRUISE的某纯电动汽车驱动方案分析及参数匹配

基于AVL CRUISE的某纯电动汽车驱动方案分析及参数匹配徐展【摘要】The selection of driving scheme and power matching are the key points in the development of electric vehicles.This paper takes a miniature pure electric vehicle as the research object, and carries out comparative research on different driving schemes and different design emphases of electric vehicles. Firstly, the theoretical calculation is carried out according to the basic parameters and performance requirements of the whole vehicle. Then, the transmission ratio of the main reducer is matched by using MATLAB software under different emphasis points. Finally, AVL CRUISE software is used to simulate and analyze the simulation results scientifically to determine the concrete scheme. The results show that the electric wheeled driving scheme with emphasis on economic matching can meet the design requirements. Under urban driving cycle, it can ensure the certain power performance and the best economy.%纯电动汽车驱动方案的选择及动力匹配是电动汽车开发过程中的关键,因此,文章以某微型纯电动汽车为研究对象,开展不同驱动方案和不同设计侧重下电动汽车的对比研究,首先根据整车基本参数和性能要求进行理论计算,然后使用Matlab软件在不同侧重点下进行了主减速器传动比的参数匹配,最后使用AVL CRUISE软件进行模拟仿真并对仿真结果进行科学分析,确定具体方案.结果表明,侧重经济性匹配的电动轮式驱动方案能达到设计要求,在城市行驶工况下,能够保证一定的动力性,且经济性最佳.【期刊名称】《汽车实用技术》【年(卷),期】2019(000)005【总页数】5页(P41-45)【关键词】电动汽车;驱动方案;参数匹配;AVL CRUISE【作者】徐展【作者单位】苏州建设交通高等职业技术学校,江苏苏州 215104【正文语种】中文【中图分类】U469.7纯电动汽车驱动方案的选择及动力匹配是电动汽车开发过程中的关键,本文以一种微型纯电动汽车为研究对象[1],对车辆进行驱动方案影响因素分析及参数匹配,以实现车辆具备相应的动力性能和经济性能。

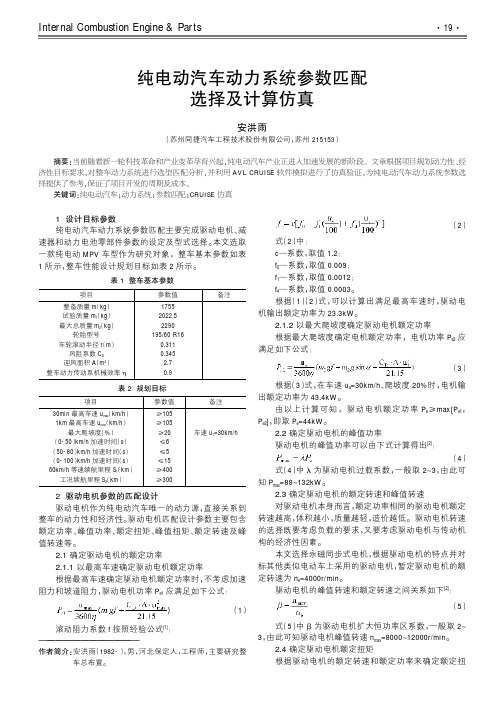

纯电动汽车动力系统参数匹配选择及计算仿真

参数如表 4 所示。

表 4 电机参数

项目

基本参数

额定功率(kW) 峰值功率(kW) 额定扭矩(N·m) 峰值扭矩(N·m) 额定转速(r/min) 峰值转速(r/min)

45 100 115 250 3800 9000

3 减速器速比选择 3.1 减速器速比下限值的确定 由驱动电机的最大扭矩和最大爬坡度确定减速器传 动比下限 imin,公式如下:

30min 最高车速 uma(x km/h) 1km 最高车速 uma(x km/h)

最大爬坡度(%) (0-50)km/h 加速时间(s) (50-80)km/h 加速时间(s) (0-100)km/h 加速时间(s) 60km/h 等速续航里程 S(1 km)

工况续航里程 S(2 km)

逸105 逸105 逸20 臆6 臆5 臆15 逸400 逸300

(1)

(2)

式(2)中: c—系数,取值 1.2; f0—系数,取值 0.009; f1—系数,取值 0.0012; f4—系数,取值 0.0003。 根据(1)(2)式,可以计算出满足最高车速时,驱动电 机输出额定功率为 23.3kW。 2.1.2 以最大爬坡度确定驱动电机额定功率 根据最大爬坡度确定电机额定功率,电机功率 Pe2 应 满足如下公式:

(5)

滚动阻力系数 f 按照经验公式[1]: 要要要要要要要要要要要要要要要要要要要要要要要

作者简介院安洪雨(1982-),男,河北保定人,工程师,主要研究整 车总布置。

式(5)中 茁 为驱动电机扩大恒功率区系数,一般取 2耀 3,由此可知驱动电机峰值转速 nmax=8000耀12000r/min。

表 3 电机需求参数

项目

额定功率(kW) 峰值功率(kW) 额定扭矩(N·m) 峰值扭矩(N·m) 额定转速(r/min) 峰值转速(r/min)

基于+CRUISE+的纯电动汽车动力系统参数匹配与仿真

基于+CRUISE+的纯电动汽车动力系统参数匹配与仿真————————————————————————————————作者:————————————————————————————————日期:2第29卷第3期安徽工程大学学报Vol.29.No.32014年9月Journal of Anhui Polytechnic University ,文章编号: ( )基于CRUISE的纯电动汽车动力系统参数匹配与仿真牛明强,郭兴众∗,孙驷洲,李慧媛(安徽工程大学安徽省检测技术与节能装置重点实验室,安徽芜湖241000)摘要:开发和研究纯电动汽车是实现节能减排目标的重要手段之一.针对一款已知基本技术参数的电动汽车,根据该车动力性和经济性设计要求,基于理论计算对主要部件参数进行匹配设计,然后采用CRUISE软件搭建整车模型,对整车性能仿真分析.通过结果分析,证明理论设计参数满足设计要求,验证该方法的可行性,为纯电动汽车进一步设计研究提供理论依据.CRUISE关键词:纯电动汽车;参数匹配;仿真中图分类号: , 文献标识码:动力性和经济性是汽车重要的性能指标.动力性能通常用最高车速、加速时间和爬坡能力予以评价,经济性能通常用等速行驶与城市工况运行整车续驶里程予以评价[1].合理良好的整车参数匹配方法不仅可以满足整车的动力性要求,而且可以提高车辆续驶里程,提升车辆经济性能.使用专业汽车仿真软件搭建所开发车辆的模型,对整车主要性能进行仿真分析,缩短其开发周期,降低开发成本[2].纯电动汽车以车载能源(动力电池、超级电容等)为储能动力源,具有零排放、低噪声、应用成本低等优点,是汽车行业未来的主要发展方向.本文以某一款纯电动汽车开发为例,根据纯电动汽车理论设计原理,对整车参数进行匹配计算,并采用CRUISE软件搭建整车模型,对其动力性、经济性进行仿真分析研究.1参数匹配计算纯电动汽车动力系统参数匹配的主要任务是完成动力系统部件的选型和参数确定,即确定电机、电池.1.以及变速器的型式及其关键特征参数本文选取某电动汽车为研究对象,整车关键参数如表所示根据设计要求,本文设计的纯电动汽车性能指标如表2所示.表1纯电动汽车关键参数技术参数参数值技术参数参数值技术参数参数值外形尺寸/mm 4155∗1650∗1445迎风面积/m22.6风阻系数0.30轴距/mm 2400整备质量/kg 1550滚动阻力系数0.01车轮滚动半径/mm 307满载质量/kg 1850表2纯电动汽车性能指标动力性经济性最高车速最大爬坡度0~100km/h 60km/h NEDC /( / ) /( ) 加速时间/() 续驶里程/( ) 续驶里程/( ) km h %s km km12530151401001.1电机参数匹配驱动电机是纯电动汽车唯一的动力来源,是决定整车动力性与经济性的关键因素之一.选择电动汽车的驱动电机,需要匹配的参数主要有电机的类型、功率、转速和转矩等.电动汽车驱动电机功率应能满足电动汽车对最高车速、最大爬坡度以及加速时间的要求[3].(1)最高车速时,忽略坡度阻力,车辆主要受到滚动阻力和风阻的影响,最大需求功率为:收稿日期:2014-04-103基金项目:安徽省自然科学基金资助项目(1408085ME105)作者简介:牛明强(1989-),男,安徽淮北人,硕士研究生.通讯作者:郭兴众(1962-),男,安徽阜阳人,教授,硕导.4550安 徽 工 程 大 学 学 报第 29 卷u max ⎛C D Au 2⎫,()P v =mg f +⎪ .3600η ⎝⎭121 15式中 u为最高车速 C D 为空气阻力系数 η 为传动系效率 本文取= . f 为滚动阻力系数 A 为迎, max,,(0 9 ),,风面积./ )爬上一定坡度 j max时,最大需求功率为:2u α⎛ 20 km hC D Au α2⎫,()P i =mg fαmax +mgαmax +⎪.3600η ⎝cossin.⎭2式中,αj .arctan(3)车辆加速过程中,忽略坡路阻力,所受到的阻力主要包括滚阻、风阻以及加速阻力,加速后期所需功率最大,最大需求功率为:u m ⎛1C D Au m2u m ⎫,()P j=mg ft m + t m +δm⎪ 21 15 2 5 η1 52t ⎭3t m.. ×.式中,u m 为加速末汽车速度,t m 为加速时长,δ 为旋转质量换算系数.电动汽车驱动电机最大功率应能同时满足不同工况下的工况需求,即大于汽车对最高车速、爬坡度以及加速时间的功率要求,所以驱动电机最大功率 P max 需满足条件为:P max ≥ max {P v ,P i ,P j } ,4P max =λP 额,530 53 kW72 6 kW将本文研究汽车相关参数带入上述式中得出P v =30 1 kW,P i = ,P j = .因此电机最大功. ..率可选 P max =.一般取我国道路最高限速(/ )的稳定行驶功率作为电机额定功率下限值[4],本文取 P 额 =.由式()计算可知,电机过载系数λ= . .驱动电机最大转矩T max 需要满足汽车起步转矩和最大爬坡度转矩需求.在确定驱动电机最大转矩时,认为汽车以恒定速度行驶,则此时车辆行驶方程为:,()即6T max i max ηmα + 1AC D u w 2+ m g α ,()r dcossin27因此,电机最大转矩为:1⎡AC D u α2+m⎤⎢⎢mg f α+ αT max = ⎣cos2g sin ⎦r d , ()i max8式中,r d /(m )为轮胎滚动半径,i max 为最大传动比.η 永磁同步电动机结构简单、体积小、效率高,且永磁同步电机驱动系统在控制方式上可实现数字化,结构上可实现电机与齿轮箱一体化.基于以上优点,永磁同步电机被广泛应用于各种电动汽车驱动系统中 [5].据此,本文选择富奥汽车零部件股份有限公司生产的永磁同步电机主要性能参数如表 3 所示. 表 3 电机主要性能参数电机类型额定功率额定转速额定转矩 额定电压最大功率最大转速 最大转矩( )(/ )(m )( ) ( )(/ )(m )kWr minNVkW r minN永磁同步电机30 3 50082320 739 000 1991.2 动力电池参数匹配相比传统的铅酸电池,锂电池具有较高的能量密度,且有循环使用寿命长、安全系数高等优点,被广泛应用在纯电动汽车和混合动力汽车上.通过综合分析多种形式的锂电池组的安全性与存储性能等,本文选择磷酸铁锂离子电池组作为该车的储能装置.电池组电压等级应与电机工作电压相匹配,确定该车电池组电压等级U0=320V.根据整车设计目标要求,在电池组有效放电容量内,汽车以60km/h等速运行的续驶里程S至少为140km.电动汽车以u ele匀速行驶,电池负载功率为:67第3 期牛明强,等:基于 CRUISE 的纯电动汽车动力系统参数匹配与仿真51P ele =u ele ⎛C D Au ele2⎫,mg f +⎪21.15 , , 3600ηT ηcon ηbat ⎝⎭,,等速 u ele 条件下,满足一定行驶距离 S 所需能量为:P ele S,W road =P ele ×t = uele(9)(10)电池组能量需要符合的要求为W ele > W road .动力电池在一定的放电深度下,所能放出的额定能量为:U C soc,,(1 000)11.1011)可得满足汽车续驶里程条件下动力电池组容量为:由式( )与式(C= 1 000P ele S ,( )UsocU ele1215%.同时,本文还考虑到在实际运行时,汽车耗电附件耗电量约占整车耗电量左右 将相关参数带入计算确定电池组总电压为U 0 = 320 V ,容量 C = 60 Ah .本文确定的电池组具体参数信息如表4 所示.表 4电池组主要参数电池组类型 名义容量/(Ah )单体标称电压/(V )总电压/(V )电池节数磷酸铁锂离子电池组603.2 3201001.3 传动比匹配在电机输出特性一定时,电动汽车传动比的选择应满足汽车动力性能的要求,即应满足汽车最高期望车速 umax 、最大爬坡度αmax 以及加速时间 t m 的要求[6- 7].本文所研究的电动汽车采用固定速比单档减速器驱动车轮行驶,以提高传动效率及能源的利用率.传动系传动比的上限主要是根据发动机或者电机最高转速和车辆的最高车速共同确定的,其计算公式为:i max = .n max r d,0 377 u maxi =i 0 i g , 其中,n max /(r/min )表示电机最高转速,u max 表示汽车的最大速度,i 0传动比.(13 )(14)为主减速器传动比,i g 为单级减速器 对于传动系传动比下限的计算,主要由车辆设计最大爬坡度和电机最大转矩确定的,其计算公式为:i min =F i max rd ,( )ηT max15其中,F i max 表示最大坡度行驶时车辆所受阻力,T max 表示电机最大输出转矩.根据式(14)和式(15 )综合考虑,该汽车总传动比为8 .3,主减速器传动比取4.322 ,单档减速器传动比为1 .92 .2 AVL CRUISE 建模与仿真分析2 .1 仿真模型建立CRUISE 软件是一种针对汽车动力性、经济性进行分析的软件,采用模块化的设计方法,可以搭建多种结构形式的汽车传动系统模型,并可针对性地制定多种汽车性能仿真任务.本文整车模型模块选用整车模块、驾驶室模块、单级减速模块、电机、电池、车轮和制动器等模块,车辆模型如图1 所示.2.2 仿真结果分析(1)循环工况下整车特性分析.本文采用新欧洲循环工况(NEDC),基于准静态仿真,循环过程整车速度与瞬态电耗如图2所示.由速度曲线可知,匹配后的车速满足NEDC工况要求,跟随速度良好,行驶平稳,对应SOC变化也较为稳定.由SOC曲线可知,在工况运行前期,车速较低,电机需求功率较小,SOC水852安徽工程大学学报第29卷平下降缓慢;在工况运行后期,随着汽车速度增大,电机需求功率较大,SOC下降迅速;停车时SOC 没有明显变化,这是因为针对纯电动汽车电机无需怠速运转,停车时电机随即停止运行,不消耗能量.(2)加速工况分析.加速过程中,电机功率与车速变化如图3所示.驾驶员对目标功率需求越来越大,电机功率随之增大,直至达到电机最大有效功率.加速前期,车速变化迅速;加速后期,电机达图1整车CRUISE模型到最大功率后,车速变化逐渐趋软件的于平缓根据sult 报告,得到该车具体的全负荷加速任务结果,具体数据如表5.5可知,该车由静止加所示由表速至100km/h 所需时间为14.85s,行驶距离为240.07m.()最大爬坡度结果分析汽图2NEDC 工况车速与SOC变化图图3加速工况车速与电机功率图3.车最大爬坡度是汽车动力性能的一个重要指标,本文匹配对象的爬坡度曲线如图4所示.由图4可知,该车在速度为20km/h时,最大爬坡度为32.68%.在实际车速小于电机额定转速所对应的车速时,电机运行在恒扭矩工作区间,输出的最大扭矩恒定,所以汽车最大爬坡度变化很小;在实际车速大于电机额定转速所对应的车速时,电机运行在恒功率工作区间,输出的最大功率保持恒定,所以车辆最大爬坡度随车速的增加而不断减小.表50~100km/h加速时间车速/( / ) 时间/() 距离/( )电机转速/(/ ) 车速/( / ) 时间/() 距离/( )电机转速/(/ ) km h s m r min km h s m r min 202.296.051434.438010.20123.175737.43404.4824.432868.5910014.85240.077171.48606.8557.524302.89(4)最大速度结果分析.该车最高车速曲线如图5所示,根据CRUISE 软件的result 报告,可得该车最大速度为126km/h.满足本文整车最大速度125km/h的设计要求.(5)续驶里程结果分析.该车以60km/h 车速匀速行驶的电池SOC 变化曲线如图6所示.本文电池组有效容量为80%,根据CRUISE软件的result报告查知,该车SOC为15%时,续驶里程为144.67km,满足整车设计要求140km.NEDC循环工况时,由循环工况下整车特性分析可知,一个循环工况电池组SOC变化量.计算可得NEDC循环工况续驶里程为S=109.7km.(6)仿真结果与设计目标对比.本文针对开发车型的CURISE 仿真结果与开发前的设计目标对比结果如表6所示.由表6可知,经过理论设计匹配的整车传动系统参数满足设计要求.表6整车设计目标与仿真结果对比表指标设计目标仿真结果指标设计目标仿真结果最高车速/( / )125126/ 续驶里程/( )140144.679最大爬坡度/( ) 工况续驶里程/( ) / 加速/()1514.850~100km h s10第3期牛明强,等:基于CRUISE的纯电动汽车动力系统参数匹配与仿真53图4汽车爬坡度曲线图5车辆最高车速曲线图660km/h定速行驶SOC变化曲线3结论本文首先对一款处于纯电动汽车的传动系关键部件参数进行设计,然后对其进行建模和仿真.通过建立NEDC 工况巡航、最大速度、最大爬坡度和加速度任务得出该车动力性指标,通过建立60km/h等速行驶和NEDC工况巡航任务得出该车经济性指标.仿真结果显示,匹配后的动力系统满足设计要求.本文为电动汽车的参数匹配提供了一种有效的方法参考,也为后续电动汽车的结构优化和控制策略等深入研究奠定了模型基础.参考文献:[1] 王志福,张承宁.电动汽车驱动理论与设计[M].北京:机械工业出版社,2012:40-46.[2] 王锐,何洪文.基于CRUISE 的整车动力性能仿真分析[J].车辆与动力技术,2009(2):24-26.[3] 余志生.汽车理论[M].北京:机械工业出版社,2009:3-16.[4] 何洪文,余晓江.电动汽车电机驱动系统动力特性分析[J].中国电机工程学报,2006,26(6):136-140.[5] 周飞鲲.纯电动汽车动力系统参数匹配及整车控制策略研究[D].长春:吉林大学,2013.[6] 郭孔辉,江辉,张建伟.电动汽车传动系统的匹配及优化[J].科学技术与工程,2010(10):3892-3896.[7] 刘贵如,王陆林,张世兵,等.电动汽车电子机械制动系统的研究与设计[J].安徽工程大学学报:自然科学版,2013,28(1):23-26.Parameter matching and simulation for the powertrainof pure electric vehicle based on CRUISENIU Ming-qiang,GUO Xing-zhong∗ ,SUN Si-zhou,LI Hui-yuan(Anhui Key Laboratory of Detection Technology and Energy Saving Devices,Anhui Polytechnic University,Wuhu 241000,China)Abstract:Developing and researching the pure electric vehicle is an important means to realize energy conservation and pollution reduction.As for a pure electric vehicle with basic technical parameters known and dynamic performance and economic consideration,this paper accomplishes the matching design for maj or components based on the theoretical calculation and then gives simulation analysis of the complete vehicle performance using the complete vehicle model built by CRUISE software.Results demonstrate that the theoretical design fulfills the demand and this method works.Also the results provide the theo-retical foundation for further design of pure electric vehicle.Key words:pure electric vehicle;Parameter matching;simulation based on CRUISE。

AVL Cruise车辆动力仿真实验台实验总结

AVL Cruise车辆动力仿真实验台实验总结经过了一个学期的AVL Cruise车辆动力仿真实验课的学习,学到了很多的新东西,发现了自己在电路理论知识上面的不足,让自己能够真正的把点亮学通学透。

电路实验,作为一门实实在在的实验学科,是电路知识的基础和依据。

它可以帮助我们进一步理解巩固电路学的知识,激发我们对电路的学习兴趣。

首先,在对所学的电路理论课而言,实验给了我们一个很好的把理论应用到实践的平台,让我们能够很好的把书本知识转化到实际能力,提高了对于理论知识的理解,认识和掌握。

其次,对于个人能力而言,实验很好的解决了我们实践能力不足且得不到很好锻炼机会的矛盾,通过实验,提高了自身的实践能力和思考能力,并且能够通过实验很好解决自己对于理论的学习中存在的一些知识盲点。

对于团队协作与待人处事方面,实验让我们懂得了团队协作的重要性,教导我们以谦虚严谨的态度对待生活中的人与事,以认真负责的态度对待队友,提高了班级的凝聚力和战斗力,通过实验的积极的讨论,理性的争辩,可以让我们更加接近真理。

实验中应注意的有几点。

一,一定要先弄清楚原理这样在做实验,才能做到心中有数,从而把实验做好做细。

一开始,实验比较简单,可能会不注重此方面,但当实验到后期,需要思考和理解的东西增多,个人能力拓展的方面占一定比重时,如果还是没有很好的做好预习和远离学习工作,那么实验大部分会做的很不尽人意。

二,在养成习惯方面一定要真正的做好实验前的准备工作,把预习报告真正的学习研究过,并进行初步的实验数据的估计和实验步骤的演练,这样才能在真正实验中手到擒来,做到了然于心。

不过说实话,在做试验之前,我以为不会难做,就像以前做的实验一样,操作应该不会很难,做完实验之后两下子就将实验报告写完,直到做完几次电路实验后,我才知道其实并不容易做。

它真的不像我想象中的那么简单,天真的以为自己把平时的理论课学好就可以很顺利的完成实验,事实证明我错了。

在最后的综合实验中,我更是受益匪浅。

Cruise,汽车仿真分析【范本模板】

AVL-Cruise整车性能分析1 模型的构建要求1。

1 整车动力性、经济性计算分析参数的获取收集和整理关于该车的整车配置组件参数数据.主要包括发动机动力性、经济性参数;变速箱档位速比参数;后桥主减速比参数;轮胎参数;整车参数等。

具体参数项目见附录1。

1.2 各配置组件建模1。

2.1 启动软件在桌面或程序中双击AVL-Cruise快捷图标,进入到AVL—Cruise用户界面,点击下图所示工具图标,进入模型创建窗口.进入模型创建窗口1。

2。

2 建立整车参数模型进入模型创建窗口后,将鼠标选中Vehicle Model,鼠标左键点击整车图标,按住左键将图标拖曳到建模区,如下图所示:双击整车图标后打开整车参数输入界面,根据参数输入要求依次填写数据:Author:此处填写计算者,不能用中文,可以用汉语拼音和英文,该软件所有填写参数处均不能出现中文。

Comment :此处填写分析的车型号.Notice1、Notice2、Notice3:此处填写分析者认为需要注意的事项,比如特殊发动机型号等,没有可 以不填。

1.2。

2。

1 整车参数数据填写规则序号 驾驶室形式 迎风面积 风阻系数 备注1 奇兵车身(平顶) 5.0(1830*2760) 0.7 迎风面积=前轮距*整车高度2 奇兵车身(高顶) 6。

422(1900*3380) 0.753 6系、9系平顶车身 6.1(2020*3020) 0.8重卡风阻系数参考值:0。

7-14 6系、9系高顶车身 7。

0(2020*3460) 0。

9 5高顶加导流罩7。

3(2020*3637)0。

92进入模型创建窗口后,将鼠标选中Engine Model,鼠标左键点击发动机图标,按住左键将图标拖曳到建模区,如下图所示:作者名称、注解说明,可以不填注解说明,可以不填油箱容积 内外温差:0试验台架支点高度:100内外压差:0 牵引点到前轴距离轴距空载、半载、满载下整车重心到前轴中心距离、重心高度、鞍点高度、前轮充气压力、后轮充气压力整备质量 整车总重迎风面积风阻系数前轮举升系数后轮举升系数双击发动机图标后打开发动机参数输入界面,根据参数输入要求依次填写数据:1。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2010年 第 4期

移动电源 与 车 辆

13

表 1 原车行驶参数

整备质量 m 0 满载质量 m 1 迎风面积 A 风阻系数 CD

/ kg

/ kg

/m2

轴距 L /mm

车轮滚动半径 r 后桥速比 i0 滚动阻力系数 f /m

11 800

17 500

7. 5

0. 65

5 800

0. 5

6. 3

0. 02

关键词: C ru ise; 模型仿真; 模型 标定; 车辆动力性 do:i 10. 3969 /.j issn. 1003 4250. 2010. 04. 005 中图分类号 : U469. 72 文献标识码: A 文章编号: 1003 4250( 2010) 04 0012 07

作 者 简 介: 王 瑞 敏 ( 1975- ), 女, 山 东 人, 博 士学 位, 研 究 方 向 为 汽 车 仿 真, 节能, 新能源汽车。

# 0. 5+

17 500 # 9. 8 # sin( arctg0. 18) # 0. 5 6. 3 # 2. 6 # 0. 9

= 1 139 N m

考虑 10% 的余 量, 驱 动电 机的 最大 扭矩应 选

1 300 N m。取电机最大扭矩为额定扭矩的 2倍, 则

电机的额定扭矩为 650 N m。

12

Movab le Power Stat ion & V eh icle

No. 4 2010

理论研究

纯电动车动力 系统选型和基于

*

AVL C ru ise的 性 能 仿 真

王瑞敏, 张 帆

(上汽商用车技术中心 新能源技术部, 上海 200438)

摘 要: 纯电动车作为新能源车的一个重要解 决方案, 得到了快 速发展。根 据整车动 力性 参数对动力系统 进行了选型, 并利用先进的整 车模拟软 件 C ru ise进行了 仿真验 证。首先, 利用 Cru ise搭建了一个纯电动车模型, 并利用原车 数据进行 了标定, 在 此基础 上进行 了整车动 力性 能仿真计算, 仿真结果表明该纯电动车选型的动力 性能能够 达到预期的 目标, 为纯电动车 的前 期开发节约了时 间和成本。

v50

ห้องสมุดไป่ตู้

P max =

3 600!

( 6)

其中 P max 主电机最大需求功率;

v50 加速最终速度, 50 km / h;

汽车旋转质量换算系数, 取 1. 04~ 1. 08;

t1 加速时间;

! 传动效率。

全部数据代入公式 ( 6)计 算得 P max = 220 kW。

计算结果表明, 加速行驶时所需功率远大于以最高

根据某城市的纯电动公共汽车整车和各总成部 件参数, 基于 Cru ise平台, 建立了如图 1所示的纯电 动车模型。该模型主要包括车轮模型、差分器模型、 变速箱模型、电机模型、电池模型和驾驶员模型 [ 6 ] 。

2010年 第 4期

扭矩的关系以及相应的支撑条件, 可得:

vmax i0 ig1

N em ax

0. 377r

( 4)

其中

N emax

电机最大转速;

vmax 车辆最高车速, 80 km / h;

r 车轮半径, 0. 5 m;

i0 后桥速比, 按传统车后桥 6. 3。 因此电动机的最高转速为:

N em ax

vmax i0 ig 1 = 80 # 6. 3 # 1. 4= 3 743 r /m in 0. 377r 0. 377 # 0. 5

动力蓄电池单体电压

3. 2 V

动力蓄电池单体容量

15 Ah

动力蓄电池单体并联数目

20

动力蓄电池小单元容量

300 Ah

动力蓄电池串联数目

18 0

动力蓄电池总电压

576 V

动力蓄电池单体数目

3 600

5 基于 AVL Cru ise的纯电动车辆建模与标定

5. 1 AVL C r uise介绍 AVL是一家在世界汽车、发动机行业拥有极高

随着石油的日渐稀缺, 燃油价格的日益上涨和 排放法规的日趋严格, 新能源车得到了轰轰烈烈的 发展。纯电动汽车作为新能源汽车的一个重要解决 方案, 已经越来越受到国内外各大整车企业及相关 研究机构的重视。纯电动车中商用车相对于乘用车 而言, 从充电站、性能要求到维修、保养都有着独特 的优势。

在开发一款新车的初期, 必须进行整车动力性 与经济性的一维计算, 以把握车辆大致的动力性能 和经济性能, 并据此确定新车的设计目标和产品定 位, 确保整个设计开发的合理性。在纯电动汽车开 发前期对整车性能的精确预测可以缩短开发周期, 节省成本。 AVL C ruise是一款先进的整车性能仿真 分析软件, 目前在国内的主要汽车公司得到了广泛 的应用。

定功率下, 永磁交流同步电机的质量最小, 所以本车

使用永磁同步电机。电机的最高转速根据最高车速

来选型, 扭矩 根 据 爬坡 度 来 选 型, 功 率 根 据 0 ~

50 km /h加速时间来选型。

3. 1 根据最高车速确定电机转速

电动机的最高转速不但影响纯电动车辆传动系

的尺寸, 而且影响电动机的扭矩, 根据电动机转速与

动电机。

4 动力电池的选型

目前纯电动客车选用的动力电池种类繁多, 性 能各异。结合市场调研相关资料以及电动客车运行 工况和性能要求, 选择锂离子电池作为本车的动力 电池。锂离子电池采用锂碳化合物作负极, 锂化过 渡金属氧化物作正极, 液体有机溶液或固体聚合物 作为电解液, 具有高的电池单体电压、高的比能量和 能量密度, 且工作稳定。

一般情 况 下永 磁 交 流电动机的最高转速在

3 000~ 10 000 r /m in, 取 1. 3倍的余量, 则电动机的

最高转速为 4 800 r /m in。因此取电动机的最高转

速为 4 800 r /m in。

按常规, 电动机 的最高 转速为 额定转 速 2 ~ 5

倍, 此 处 取 2. 5 倍, 则 电 动 机 的 额 定 转 速 为

2 000 r/m in。

3. 2 根据爬坡度确定电机扭矩

因为纯电动汽车完全由电动机驱动, 要求电动

机必须能够为车辆提供充 足的加速功率和 爬坡扭

矩, 因此, 电动机扭矩参数要 根据车辆爬坡 性能确

定, 车辆在一定速度下能够爬上坡度的大小反映了

车辆的爬坡性能。车辆的起步爬坡计算公式为

T tm

=

mgf cos(

知名度的高科技公司。 AVL C ruise软件是用于仿真 研究车辆动力性、燃油经济性、排放性能与制动性能 的高级仿真分析软件。该软件可以用于车辆开发过 程中的动力传动系的匹配、车辆性能预测, 还能够对 混合动 力 车和 电动 汽 车进 行 建模 仿 真 和性 能 模 拟 [ 4] 。 AVL Cruise软件界面友好, 不但与发动机性 能分析软件 (AVL Boost)有很好的耦合计算性能, 还 提供了 与 M atlab、C、F ortran 等 通用 编程 软件的 接 口, 为用户建立自定义模块及控制元件的模型提供 了方便, 并扩展了软件的应用范围 [ 5] 。 5. 2 车辆模型的建立

的百分数来表示。其计算公式为:

i=

tga =

tg (

F arcs in

t

-

(F f + Fw ) )

( 3)

G

2 车辆参数和性能指标

2. 1 车辆结构参数 原车行驶参数, 如表 1所示。变速箱参数, 如表

2 所示 。 2. 2 车辆动力性能指标参数

车辆动力性能指标参数, 如表 3所示 [ 3] 。

* 收稿日期: 2010 08 10

CD Av2 F 1= Gf + 21. 15 = 17 500 # 9. 8 # 0. 02 + 0. 65 # 7. 5 # 40 # 40= 3627. 3 N。

21. 15 车辆行驶 100 km所需的功为 W = F 1 # s= 3627. 3 # 100= 362 730 kJ

单体电压为 V_bat= 3. 2 V (额定 ), 容量为 I _bat = 15 Ah, 则需要的电池数目为

802 )

# 80

0. 9

= 436 000 kJ = 121 kW

14

Movab le Power Stat ion & V eh icle

No. 4 2010

车辆在平直路面上的加速时间 t1 是反映车辆

动力性的重要指标, 依据公式 ( 6)计算加速行驶时

所需功率

m v50

CD Av250

3. 6t1 + mgf + 21. 15

3. 3 以最高车速行驶和以 0~ 50 km / h 加速时间

加速行驶所需功率中较大者确定电机功率

车辆行驶在 80 km / h需要电机提供的功率为

P 80 = F v80 =

CD Av280 fmg + 21. 15

v80

!

=

( 0.

02

#

17

500

#

9.

8+

0.

65

# 7. 5 # 21. 15

车速行驶时所需功率, 因此, 确定电机的最大功率为

220 kW。取最大功率为额定功率的 2倍, 则电机额

定功率为 110 kW。

选择额定功率为 110 kW, 最大功率为 220 kW,

额定扭矩为 650 N m, 最大扭矩为 1 300 N m, 额

定转速为 2 000 r/m in, 最高转速为 4 800 r/m in的驱

= m ax 21. 15(F t - fG) /CDA