圆刀模切机工艺简单介绍

圆刀模切机工艺简单介绍

刀鋒

材料

該側零度角刀 鋒對產品的作用力 F比較小,減少不 同層次材料的錯位、 擠膠、變形。

一﹑圓刀去廢工藝

• 輪轉模切的排廢工藝是產品設計及生產 操作中的關鍵考慮因素﹐去廢工藝的設計 通常在模具設計時就已經考慮完備﹐去廢 工藝的可行性評估也是料件導入圓刀生產 的重要參考﹗

• 去廢工藝基本可分為以下四種方式:普 通去廢工藝、提取輥去廢工藝、疊刀工藝 ﹑吹氣模具工藝以及其他去廢工藝。

在正常生產狀況下去廢 效果100%,此廢料是在生 產40K產品時取出的,証明 完全可以滿足我處實際生 產!

2-2.模治具設計—鈍化刀

8093s1 鈍化刀成型產品

2-2.模治具設計—鈍化刀

鈍 化 刀 成 型 工 藝 流 程

刀具知识

第一节 刀具简介 采用铣削或电火花加工。两侧有支撑环和轴承台,中间是刀刃, 在一侧有驱动齿轮。

旋转模刀具的特点是高硬度,怕冲击,压力加大后磨损加剧。 所以使用过和中要特别注意不要对刀刃有任何磕碰,时刻保持支 撑环,刀具及支撑轴的清洁。不得使用过大刀压。

2.刀具的分类

根据用途可分为三类,切胶刀具(loop tool)、轮廓刀具(contour tool )和提取刀具( pick up tool)

去廢通道

二 圓刀模具自動吸廢

在對去廢時選擇內孔大小,依據開模經驗+實際操 作(含平刀)以97008內孔做出吸廢模具,內孔3.4*2 ,如圖:

產品內孔,在經過實操的 驗証 下總結出內孔4ห้องสมุดไป่ตู้M*3MM的尺寸內 去廢OK

二 圓刀模具自動吸廢

模腔裡廢料的多少和去廢的效果,同樣也須 經過理論與實操,去廢效果須選擇比較粘性的 膠,看效果圖:

切胶刀

模切机工作原理简述

模切机工作原理简述模切机(DieCuttingMachine)又叫啤机、数控冲压机,主要用于相应的一些非金属材料、不干胶、EVA、双面胶、电子、手机胶垫等的模切(全断、半断)、压痕和烫金作业、贴合、自动排废,模切机利用钢刀、五金模具、钢线(或钢板雕刻成的模版),通过压印版施加一定的压力,将印品或纸板轧切成一定形状。

是印后包装加工成型的重要设备。

文章资料来源于:中国网印特印网()工作原理模切机的工作原理是利用钢刀、五金模具、钢线(或钢板雕刻成的模版),通过压印版施加一定的压力,将印品或纸板轧切成一定形状。

若是将整个印品压切成单个图形产品称作模切;若是利用钢线在印品上压出痕迹或者留下弯折的槽痕称作压痕;如果利用阴阳两块模板,通过给模具加热到一定温度,在印品表面烫印出具有立体效果的图案或字体称为烫金;如果用一种基材复在另一种基材上称为贴合;排除除正品以外其余的部分称为排废;以上可以统称为模切技术。

模切机工艺模切工艺是包装印刷品最常用到的一道工艺,就是用模切刀根据产品设计要求的图样组合成模切版,在压力的作用下,将印刷品或其他圈装坯料轧切成所需形状或切痕的成型工艺。

压痕工艺则是利用压线刀或压线模,通过压力的作用在板料上压出线痕,或利用滚线轮在板按预定位置进行弯折成型。

通常模切压痕工艺是把模切刀和压线刀组合在同一个模板内,在模切机上同时进行模切和压痕加工的工艺,简称为模切。

工艺介绍模切压痕的主要工艺过程为:上版→调整压力→确定规矩→粘贴基材辅料→试压模切→正式模切压痕→清废→成品收卷或切张成片→点数包装。

模切机的发展趋势自动化、智能化、多功能化方向发展模切机的多个可编程控制器之间的数据通讯;LCD智能操作显示屏,人-机对话;利用光导纤维传感器检测光标,精确定位;数字伺服;全息铝箔表面张力控制;烫印全息机械精密制造技术等都将不断运用。

除了模切之外,还要求能够烫金和自动清废。

以坤轮机械公司的数控模切机为例,从给纸、模切/烫金,到上、下贴合/排废,最后收纸/切张全部自动完成,用户不要求绝对的高速度,但是要求稳定可靠。

模切工艺

绝缘阻燃

电磁屏蔽

94

材料共混阻燃剂或涂层 处理

吸波

网格布金属镀,铝、铜 箔 硬度不高,易变形。

特征片状 厚度一致

金属网、非织造布

网格

EPDM吸音泡面

减震、隔音、防滑、填 充

现有模切产品展示

石墨片 结构要求

隔热

离型力

拉巴形状

两种产品从打样到量产反复更改

客户需求→研发定位→工程实施→送样确认→量产 问题

模切

DIE CUTTING

工程

CONTENTS 内容

01

模切材料

02

模具与设备

03

模切工艺

04

常见问题

01

模切材料

主要材料

离型材料

胶粘材料

导热散热

密封缓冲

PET、PE\PC

基材分离

无基材40~150um

基材

基材

石墨、硅胶,厚度 0.25~10mm

防水防尘

发泡硅胶、PU泡棉、 无纺布

特殊功能

基材

性能要求

结构影响性能

02

模具与设备

模切设备

主要模切设备

合理设计模切工艺,包括产品排版,排废, 模切模具。

模具

模切工艺发展 圆刀机

人工切割

高速,大批量,精度高,排废自 动,尺寸受限,幅宽 250mm~350mm

适合规格尺寸,产品低

平刀机 简单裁切机

批量,复杂工艺,套冲误差累积

适合手动排废,对于封装层数多 的产品不能胜任

刀模硬度、材质、 垫刀泡面厚度 机台与刀模

模切深度,刀高、 刀锋角度

材料厚度、粘度, 硬度,张力

压力、平整度、 间隙、拉料精度

模切工艺

模切工艺随着经济的发展,商品越来越丰富。

如何在眼花缭乱的商品中突出自己的产品,给商品一个新颖、美观的包装就显得非常重要,而这又离不开模切加工。

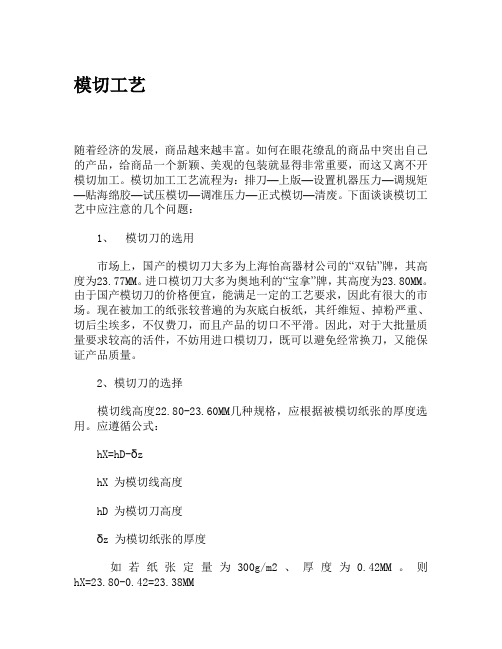

模切加工工艺流程为:排刀—上版—设置机器压力—调规矩—贴海绵胶—试压模切—调准压力—正式模切—清废。

下面谈谈模切工艺中应注意的几个问题:1、模切刀的选用市场上,国产的模切刀大多为上海怡高器材公司的“双钻”牌,其高度为23.77MM。

进口模切刀大多为奥地利的“宝拿”牌,其高度为23.80MM。

由于国产模切刀的价格便宜,能满足一定的工艺要求,因此有很大的市场。

现在被加工的纸张较普遍的为灰底白板纸,其纤维短、掉粉严重、切后尘埃多,不仅费刀,而且产品的切口不平滑。

因此,对于大批量质量要求较高的活件,不妨用进口模切刀,既可以避免经常换刀,又能保证产品质量。

2、模切刀的选择模切线高度22.80-23.60MM几种规格,应根据被模切纸张的厚度选用。

应遵循公式:hX=hD-δzhX 为模切线高度hD 为模切刀高度δz 为模切纸张的厚度如若纸张定量为300g/m2、厚度为0.42MM。

则hX=23.80-0.42=23.38MM因此,应选用23.40MM高的模切线。

模切线厚度常用的有0.7MM、1.05MM及1.4MM,选用时应遵循模切线厚度大于或等于纸张的厚度,如模切500g/m2以下的纸张应选用0.7MM厚度的模切线;模切500g/m2以上的纸张或裱纸、裱坑的纸张,应选用1.05或1.4MM厚的模切线。

另外,1.4MM厚的模切线可用2根0.7MM厚的模切线代替。

或者用刀身的厚为0.7MM、刀口处(高为2-3MM),厚为1.05MM或1.4MM厚的模切线。

3、底模线的选用目前,越来越多的进口底模线进入国内市场。

此类线均为自动粘贴型,出线快捷,耐压率高。

对不同厚度的纸张供应商均提供有关压痕线选择标准供参考。

其理论依据为:bx=δz×1.5+δxbx 为压痕线宽度δz 为压痕线宽度模切瓦楞纸时:bx=δz×2+δx但在实际应用中应灵活掌握,如模切烟包翻盖盒,假如采用230 g/m2的白卡纸,其厚度为0.32MM。

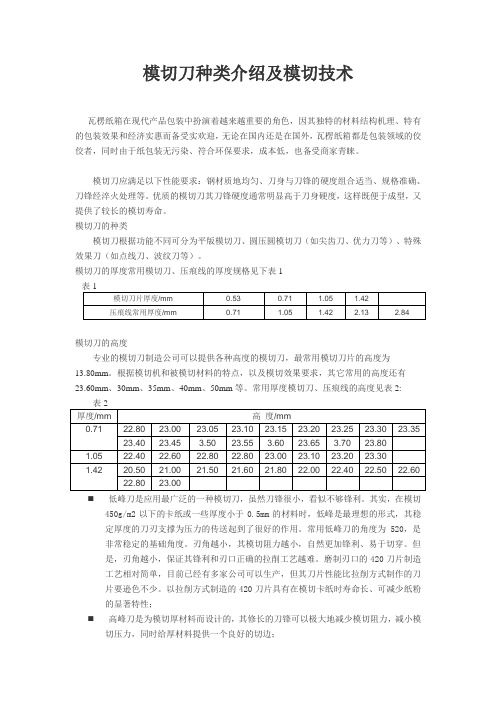

模切刀种类介绍及模切技术

模切刀种类介绍及模切技术瓦楞纸箱在现代产品包装中扮演着越来越重要的角色,因其独特的材料结构机理、特有的包装效果和经济实惠而备受实欢迎,无论在国内还是在国外,瓦楞纸箱都是包装领域的佼佼者,同时由于纸包装无污染、符合环保要求,成本低,也备受商家青睐。

模切刀应满足以下性能要求:钢材质地均匀、刀身与刀锋的硬度组合适当、规格准确、刀锋经淬火处理等。

优质的模切刀其刀锋硬度通常明显高于刀身硬度,这样既便于成型,又提供了较长的模切寿命。

模切刀的种类模切刀根据功能不同可分为平版模切刀、圆压圆模切刀(如尖齿刀、优力刀等)、特殊效果刀(如点线刀、波纹刀等)。

模切刀的厚度常用模切刀、压痕线的厚度规格见下表1模切刀的高度专业的模切刀制造公司可以提供各种高度的模切刀,最常用模切刀片的高度为13.80mm。

根据模切机和被模切材料的特点,以及模切效果要求,其它常用的高度还有23.60mm、30mm、35mm、40mm、50mm等。

常用厚度模切刀、压痕线的高度见表2:⏹低峰刀是应用最广泛的一种模切刀,虽然刀锋很小,看似不够锋利。

其实,在模切450g/m2以下的卡纸或一些厚度小于0.5mm的材料时,低峰是最理想的形式,其稳定厚度的刀刃支撑为压力的传送起到了很好的作用。

常用低峰刀的角度为520,是非常稳定的基础角度。

刃角越小,其模切阻力越小,自然更加锋利、易于切穿。

但是,刃角越小,保证其锋利和刃口正确的拉削工艺越难。

磨制刃口的420刀片制造工艺相对简单,目前已经有多家公司可以生产,但其刀片性能比拉削方式制作的刀片要逊色不少。

以拉削方式制造的420刀片具有在模切卡纸时寿命长、可减少纸粉的显著特性;⏹高峰刀是为模切厚材料而设计的,其修长的刀锋可以极大地减少模切阻力,减小模切压力,同时给厚材料提供一个良好的切边;⏹单边刀用于闭合形材料的模切或者要求切边是直边的场合;⏹单边高峰刀用于模切厚材料。

刀片类别刀片的类别基本上是以刀身和刀刃的硬度以及刀片刀用材质的结构区分的,通常分为刀刃淬火和不淬火两大类刀片。

模切工艺汇编

模切工艺汇编模切工艺是一种常见的加工工艺,广泛应用于制造业中。

它是通过刀具或模具将材料切割成所需形状的工艺过程。

在模切工艺中,需要使用专门的设备和工具,如模切机等。

本文将介绍模切工艺的基本原理、应用领域以及注意事项。

一、模切工艺的基本原理模切工艺的基本原理是利用刀具或模具对材料进行切割,以得到所需的形状。

在模切过程中,首先需要设计并制造出适应于所要切割材料的模具。

然后,将模具安装到模切机上,并调整好切割参数。

接下来,将材料放置到模具上,并启动模切机,通过刀具或模具对材料进行切割。

最后,取出已切割好的材料,即可完成模切工艺。

二、模切工艺的应用领域模切工艺在各个行业都有广泛的应用。

在包装行业中,常常使用模切工艺制作纸盒、纸袋等包装材料。

在印刷行业中,模切工艺可以用于制作标签、贴纸等印刷品。

在电子行业中,模切工艺可以用于制作手机屏幕保护膜、电子产品外壳等。

此外,模切工艺还可以应用于汽车制造、玩具制造等行业。

三、模切工艺的注意事项在进行模切工艺时,需要注意以下几点。

首先,要选择合适的材料。

不同的材料在切割过程中会有不同的特性,因此需要根据实际情况选择合适的材料。

其次,要合理设计模具。

模具的设计直接影响到切割效果和材料的利用率,因此需要根据实际需求进行合理设计。

另外,要注意安全问题。

模切过程中需要使用刀具或模具,操作人员要注意安全,避免发生意外事故。

四、模切工艺的优势模切工艺具有以下几个优势。

首先,模切工艺可以快速高效地完成切割任务。

相比其他加工工艺,模切工艺的生产效率较高。

其次,模切工艺可以实现高精度的切割。

通过精确的模具设计和调整,可以实现对材料的精确切割,满足不同行业对产品精度的要求。

另外,模切工艺可以实现批量生产。

通过合理的工艺流程和设备配置,可以实现对大批量产品的高效生产。

五、模切工艺的发展趋势随着制造技术的不断发展,模切工艺也在不断改进和创新。

目前,一些先进的模切设备已经实现了自动化和智能化。

模切工艺

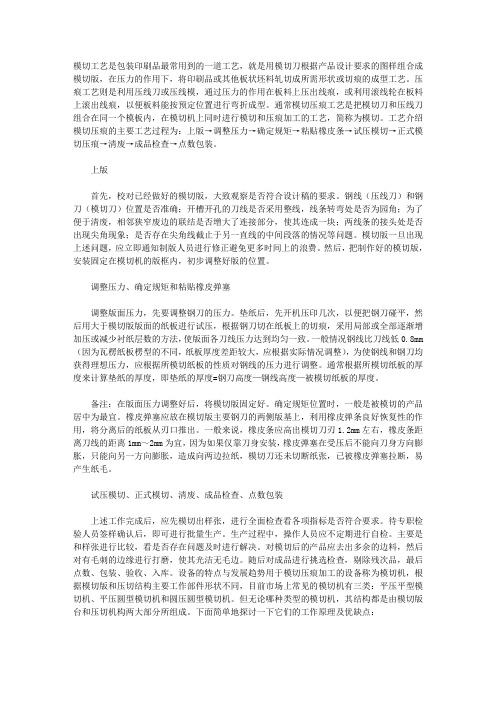

模切工艺是包装印刷品最常用到的一道工艺,就是用模切刀根据产品设计要求的图样组合成模切版,在压力的作用下,将印刷品或其他板状坯料轧切成所需形状或切痕的成型工艺。

压痕工艺则是利用压线刀或压线模,通过压力的作用在板料上压出线痕,或利用滚线轮在板料上滚出线痕,以便板料能按预定位置进行弯折成型。

通常模切压痕工艺是把模切刀和压线刀组合在同一个模板内,在模切机上同时进行模切和压痕加工的工艺,简称为模切。

工艺介绍模切压痕的主要工艺过程为:上版→调整压力→确定规矩→粘贴橡皮条→试压模切→正式模切压痕→清废→成品检查→点数包装。

上版首先,校对已经做好的模切版,大致观察是否符合设计稿的要求。

钢线(压线刀)和钢刀(模切刀)位置是否准确;开槽开孔的刀线是否采用整线,线条转弯处是否为园角;为了便于清废,相邻狭窄废边的联结是否增大了连接部分,使其连成一块;两线条的接头处是否出现尖角现象;是否存在尖角线截止于另一直线的中间段落的情况等问题。

模切版一旦出现上述问题,应立即通知制版人员进行修正避免更多时间上的浪费。

然后,把制作好的模切版,安装固定在模切机的版框内,初步调整好版的位置。

调整压力、确定规矩和粘贴橡皮弹塞调整版面压力,先要调整钢刀的压力。

垫纸后,先开机压印几次,以便把钢刀碰平,然后用大于模切版版面的纸板进行试压,根据钢刀切在纸板上的切痕,采用局部或全部逐渐增加压或减少衬纸层数的方法,使版面各刀线压力达到均匀一致。

一般情况钢线比刀线低0.8mm (因为瓦楞纸板楞型的不同,纸板厚度差距较大,应根据实际情况调整),为使钢线和钢刀均获得理想压力,应根据所模切纸板的性质对钢线的压力进行调整。

通常根据所模切纸板的厚度来计算垫纸的厚度,即垫纸的厚度=钢刀高度—钢线高度—被模切纸板的厚度。

备注:在版面压力调整好后,将模切版固定好。

确定规矩位置时,一般是被模切的产品居中为最宜。

橡皮弹塞应放在模切版主要钢刀的两侧版基上,利用橡皮弹条良好恢复性的作用,将分离后的纸板从刃口推出。

一种圆刀机异步模切拼接工艺的制作方法

一种圆刀机异步模切拼接工艺的制作方法引言圆刀机模切拼接是一种常用的工艺,用于将连续印刷材料切割成所需的形状。

然而,传统的圆刀机模切存在一些问题,例如速度慢、切割精度低等。

为了解决这些问题,本文介绍了一种圆刀机异步模切拼接工艺的制作方法。

工艺流程1.材料准备:根据要求选择合适的连续印刷材料,并将其固定在圆刀机上。

2.参数设置:根据需要,调整圆刀机的切割速度、刀具压力等参数。

3.异步模切拼接设计:将需要模切的形状设计成多个子形状,并将它们在圆刀机上异步进行模切。

4.异步模切拼接设置:根据异步模切拼接设计,设置圆刀机的工作模式,使其能够实现异步模切拼接。

5.工艺调试:进行对模切拼接的试运行,并根据需要调整参数和设计。

6.正式生产:根据调试结果,开始正式的生产工作。

参数设置在圆刀机异步模切拼接工艺中,参数设置非常重要,它直接影响到切割效果和生产效率。

以下是常用的参数设置方法:•切割速度:根据不同的材料,选择合适的切割速度,一般情况下,速度越快,生产效率越高,但切割精度会相对降低。

•刀具压力:根据不同的材料和模切形状的复杂程度,调整刀具的压力,以确保切割质量和效率的平衡。

•刀具角度:根据模切形状的要求,调整刀具的角度,以获得理想的切割效果。

•送料方式:根据不同的连续印刷材料,选择合适的送料方式,以确保材料在切割过程中的稳定性和准确性。

异步模切拼接设计异步模切拼接设计是圆刀机异步模切拼接工艺的核心部分,它决定了模切拼接的形状和顺序。

以下是异步模切拼接设计的步骤:1.切割形状分析:将需要模切的形状进行分析,将其划分为若干个子形状,以便进行异步模切拼接。

2.拼接顺序确定:根据切割形状的复杂程度和材料的特性,确定拼接的顺序。

一般来说,从简单形状开始拼接,再逐渐增加复杂形状的拼接。

3.子形状编码:对每个子形状进行编码,包括其位置、大小和角度等信息。

4.异步模切拼接图形生成:根据子形状的编码信息,生成异步模切拼接的图形,并将其导入到圆刀机软件中。

模切培训资料之工艺篇(一)

模切培训资料之工艺篇(一)引言概述:模切是一种常用的印刷后加工技术,通过刀具将印刷品切割成所需的形状。

在印刷行业中,模切工艺被广泛应用于包装盒、贺卡、标签等制品的制作中。

本文将介绍模切培训的工艺篇,主要讲解模切的基本原理、工具与设备、材料选择、操作要点以及常见问题与解决方法等内容。

一、模切的基本原理1. 模切的定义及作用2. 模切的原理解析3. 模切的适用对象与不适用对象4. 模切与其他印刷后加工技术的关系5. 模切与印刷品制作的工作流程二、模切工具与设备1. 模切用刀具的种类及特点2. 模切机的类型与选择3. 模切机的主要结构与功能4. 模切辅助工具的使用及维护5. 模切工作环境的要求与安全注意事项三、模切材料选择1. 模切纸板的种类与特性2. 模切胶版的选择与使用3. 模切胶布的种类与选购要点4. 模切辅助材料的应用与注意事项5. 模切材料的使用寿命与储存方法四、模切操作要点1. 模切前的准备工作2. 模切刀具的安装与调试3. 模切机的操作流程与注意事项4. 模切时的常见问题与处理方法5. 模切后的清洁与维护五、常见问题与解决方法1. 模切不干净的原因及解决办法2. 模切出现漏切的处理方法3. 模切刀具损坏的原因与维修措施4. 模切过程中出现边角破损的解决方案5. 模切操作中的常见错误与纠正方法总结:本文主要介绍了模切培训的工艺篇,分析了模切的基本原理、工具与设备、材料选择、操作要点以及常见问题与解决方法。

掌握了这些知识,将能够更好地实施模切工艺,提高印刷品加工的质量与效率。

然而,模切是一门技术含量较高的工艺,需要在实际操作中不断积累经验与技巧,以应对各种复杂情况,使模切效果更加出色。

圆刀模切手机保护膜制作过程及工艺控制!

圆刀模切手机保护膜制作过程及工艺控制!众所周知,在电子产品的组成中,保护膜是其必不可少的一部分,无论是手机、相机还是平板电脑,出厂前都要贴附一层保护膜来保护产品屏幕。

保护膜的透明度、平整度、洁净度影响着消费者对电子产品的印象,一款质量好的保护膜还会提升电子产品的外在形象。

大多数厂家对保护膜产品都有严格的工艺过程控制。

本文就圆刀模切工艺作为分享,和大家共同探讨圆刀模切制作手机保护膜过程及工艺控制!1保护膜材料选择生产保护膜时,在材料的选择上有几点要注意。

首先要在满足客户要求的基础上选择更加适合印刷和模切的材料,比如耐划伤性良好,油墨附着力好,不易滋墨等。

2保护膜生产环境控制保护膜产品质量控制有两点很关键,一定要避免划伤和脏污。

要想满足这两点要求,首先要有一个良好的生产环境。

无尘净化车间也叫洁净厂房、洁净室(Clean Room)、无尘室,是指将一定空间范围内之空气中的微粒子、有害空气、细菌等污染物排除,并将室内的温度、洁净度、室内压力、气流速度与气流分布、噪音振动及照明、静电控制在某一需求范围内,而给予特别设计的房间。

不论外在空气条件如何变化,要求无尘净化车间内可以维持原先所设定的洁净度、温湿度及压力等参数不变。

根据生产产品所需,无尘净化车间洁净度有百级、千级、万级、十万级、三十万级不同级别,目前已经有厂家的无尘净化车间最高等级可达到Class 10000。

在无尘净化车间内,在动态情况下,细菌及尘埃的最大发生源是操作者。

因此,当操作者进入无尘净化车间之前,必须穿好洁净服,并且在风淋室内用洁净空气吹淋15s,以除去衣服表面附着的尘埃颗粒。

3保护膜印刷工艺控制大多数塑料薄膜(如聚烃薄膜)属非极性聚合物,表面张力较低,一般在29~30mN/m,从理论上讲,若某物体的表面张力低于33mN/m,目前已知的油墨与黏合剂都无法在上面附着牢固,因此要对其表面进行电晕处理。

保护膜材质多为聚烯烃,印刷前需要做电晕处理,通常电晕功率4.0W,速度30m/min。

圆刀模切工作介绍

圆刀工艺的优点:

圆刀工艺的缺点:

① 机器自动完成一次去废工 ① 产品开发周期较长,一

艺,节省人工;

般交期为4~7天。

② 大量量产能力,产能高, ② 圆刀模具开发成本较高

降低不良;

。

③ 外观整洁,产品洁净度高;③ 调机损耗较大,一次调

④ 可成型料带方式,利于配

机料最少30M;

合客户自动化组装发展趋 ④ 不良品重工困难,容易

四﹑試模

• 試模阶段是对开发料件问题点的綜 合評定﹐在此过程中各种问題都會反映 出來。測試內容包括﹕圆刀模具是否 OK﹑产品成型工艺的可行性﹑辅材选择 方案﹑机器操作问题点﹑产品包裝要求 等等。

THANKS

設計情況进行选择。选择方法类似平板

模切工艺﹐通常边料选择5~10mm,但對

于网格布产品及料帶产品要注意其特殊

性。Байду номын сангаас

•

材料分切宽度还要考虑成型工艺的

稳定性要求。

2.材料分切要求

• 1.切卷:切面要求平整,材料整体松紧 度适中,通常离型膜不可切卷!

• 2.双轴披覆:要求披覆准确,材料不可 左右摆动,覆卷時张力适中,最好采用 边披覆边分切的方式;

材厚度; • 5.料帶图档需注明出料方向。

三.物料准备

•

圆刀机的物料准备情況直接影响到

試模成功与否。圆刀机物料料方式多

样﹐要求也较多﹐可能會因一個料頭未

接好而損失几米﹑几十米原材料。所以

圆刀机物料准备情況与圆刀模具开发及

成型工艺选择有同等的重要性﹗

1.材料宽度选择

•

材料的分切宽度应根据实际的模具

• 3.卷料越长,对圆刀机試用越有利

圆刀模切机生产工艺

圆刀模切机生产工艺

圆刀模切机是一种多功能的设备,广泛应用于包装、印刷、纸品加工等行业。

其生产工艺流程主要包括设计、加工制造和调试三个阶段。

首先是设计阶段。

设计是圆刀模切机生产工艺的基础,设计师根据客户的需求和机器的功能要求,绘制出详细的设计图纸。

设计图纸包含了整个设备的结构布局、各部件的尺寸和形状,以及相应的传动系统和控制系统等。

设计人员还需要根据图纸,选用适当的材料,并计算出所需的切割力和速度等参数。

其次是加工制造阶段。

加工制造是将设计图纸转化为实际设备的过程,主要包括材料加工、成型和装配等工艺。

首先,需要将所选的材料进行切割、铣削和焊接等加工,以获得各部件的原始形态。

然后,将各个部件进行成型处理,如弯曲、冲压和磨削等,以便满足设备的结构要求。

最后,通过螺栓连接或焊接等方式,将所有零部件组装在一起,形成完整的圆刀模切机。

最后是调试阶段。

调试是保证设备正常运行的重要环节,需要进行各项功能测试和性能调整。

首先,将电源接入,启动电机,检查电机的转速和电流是否正常。

然后,测试切割功能,观察切割效果和切割速度是否满足要求。

接着,测试传动系统和控制系统,确保各个部件正常配合和工作。

最后,进行各项参数调整,如切割力、切割深度和切割速度等,以获得最佳的运行效果。

总结起来,圆刀模切机的生产工艺流程主要包括设计、加工制

造和调试三个阶段。

通过设计师设计制图,加工人员加工制造并进行装配,最后通过调试测试和参数调整,保证设备的正常运行。

这些工艺环节的精心安排和严密监控,是圆刀模切机生产过程中保证质量和效率的关键。

模切工艺

模切工艺是包装印刷品最常用到的一道工艺,就是用模切刀根据产品设计要求的图样组合成模切版,在压力的作用下,将印刷品或其他板状坯料轧切成所需形状或切痕的成型工艺。

压痕工艺则是利用压线刀或压线模,通过压力的作用在板料上压出线痕,或利用滚线轮在板料上滚出线痕,以便板料能按预定位置进行弯折成型。

通常模切压痕工艺是把模切刀和压线刀组合在同一个模板内,在模切机上同时进行模切和压痕加工的工艺,简称为模切。

工艺介绍模切压痕的主要工艺过程为:上版→调整压力→确定规矩→粘贴橡皮条→试压模切→正式模切压痕→清废→成品检查→点数包装。

上版首先,校对已经做好的模切版,大致观察是否符合设计稿的要求。

钢线(压线刀)和钢刀(模切刀)位置是否准确;开槽开孔的刀线是否采用整线,线条转弯处是否为园角;为了便于清废,相邻狭窄废边的联结是否增大了连接部分,使其连成一块;两线条的接头处是否出现尖角现象;是否存在尖角线截止于另一直线的中间段落的情况等问题。

模切版一旦出现上述问题,应立即通知制版人员进行修正避免更多时间上的浪费。

然后,把制作好的模切版,安装固定在模切机的版框内,初步调整好版的位置。

调整压力、确定规矩和粘贴橡皮弹塞调整版面压力,先要调整钢刀的压力。

垫纸后,先开机压印几次,以便把钢刀碰平,然后用大于模切版版面的纸板进行试压,根据钢刀切在纸板上的切痕,采用局部或全部逐渐增加压或减少衬纸层数的方法,使版面各刀线压力达到均匀一致。

一般情况钢线比刀线低0.8mm (因为瓦楞纸板楞型的不同,纸板厚度差距较大,应根据实际情况调整),为使钢线和钢刀均获得理想压力,应根据所模切纸板的性质对钢线的压力进行调整。

通常根据所模切纸板的厚度来计算垫纸的厚度,即垫纸的厚度=钢刀高度—钢线高度—被模切纸板的厚度。

备注:在版面压力调整好后,将模切版固定好。

确定规矩位置时,一般是被模切的产品居中为最宜。

橡皮弹塞应放在模切版主要钢刀的两侧版基上,利用橡皮弹条良好恢复性的作用,将分离后的纸板从刃口推出。

详细介绍模切工艺

详细介绍模切工艺模切工艺是包装印刷品最常用到的一道工艺,就是用模切刀根据产品设计要求的图样组合成模切版,在压力的作用下,将印刷品或其他板状坯料轧切成所需形状或切痕的成型工艺。

压痕工艺则是利用压线刀或压线模,通过压力的作用在板料上压出线痕,或利用滚线轮在板料上滚出线痕,以便板料能按预定位置进行弯折成型。

通常模切压痕工艺是把模切刀和压线刀组合在同一个模板内,在模切机上同时进行模切和压痕加工的工艺,简称为模切。

工艺介绍模切压痕的主要工艺过程为:上版→调整压力→确定规矩→粘贴橡皮条→试压模切→正式模切压痕→清废→成品检查→点数包装。

上版首先,校对已经做好的模切版,大致观察是否符合设计稿的要求。

钢线(压线刀)和钢刀(模切刀)位置是否准确;开槽开孔的刀线是否采用整线,线条转弯处是否为园角;为了便于清废,相邻狭窄废边的联结是否增大了连接部分,使其连成一块;两线条的接头处是否出现尖角现象;是否存在尖角线截止于另一直线的中间段落的情况等问题。

模切版一旦出现上述问题,应立即通知制版人员进行修正避免更多时间上的浪费。

然后,把制作好的模切版,安装固定在模切机的版框内,初步调整好版的位置。

调整压力、确定规矩和粘贴橡皮弹塞调整版面压力,先要调整钢刀的压力。

垫纸后,先开机压印几次,以便把钢刀碰平,然后用大于模切版版面的纸板进行试压,根据钢刀切在纸板上的切痕,采用局部或全部逐渐增加压或减少衬纸层数的方法,使版面各刀线压力达到均匀一致。

一般情况钢线比刀线低0.8mm(因为瓦楞纸板楞型的不同,纸板厚度差距较大,应根据实际情况调整),为使钢线和钢刀均获得理想压力,应根据所模切纸板的性质对钢线的压力进行调整。

通常根据所模切纸板的厚度来计算垫纸的厚度,即垫纸的厚度=钢刀高度—钢线高度—被模切纸板的厚度。

备注:在版面压力调整好后,将模切版固定好。

确定规矩位置时,一般是被模切的产品居中为最宜。

橡皮弹塞应放在模切版主要钢刀的两侧版基上,利用橡皮弹条良好恢复性的作用,将分离后的纸板从刃口推出。

模切工艺

模切工艺及模切原理模切工艺是包装印刷品最常用到的一道工艺,就是用模切刀根据产品设计要求的图样组合成模切版,在压力的作用下,将印刷品或其他板状坯料轧切成所需形状或切痕的成型工艺。

压痕工艺则是利用压线刀或压线模,通过压力的作用在板料上压出线痕,或利用滚线轮在板料上滚出线痕,以便板料能按预定位置进行弯折成型。

通常模切压痕工艺是把模切刀和压线刀组合在同一个模板内,在模切机上同时进行模切和压痕加工的工艺,简称为模切。

工艺介绍模切压痕的主要工艺过程为:上版→调整压力→确定规矩→粘贴橡皮条→试压模切→正式模切压痕→清废→成品检查→点数包装。

上版首先,校对已经做好的模切版,大致观察是否符合设计稿的要求。

钢线(压线刀)和钢刀(模切刀)位置是否准确;开槽开孔的刀线是否采用整线,线条转弯处是否为园角;为了便于清废,相邻狭窄废边的联结是否增大了连接部分,使其连成一块;两线条的接头处是否出现尖角现象;是否存在尖角线截止于另一直线的中间段落的情况等问题。

模切版一旦出现上述问题,应立即通知制版人员进行修正避免更多时间上的浪费。

然后,把制作好的模切版,安装固定在模切机的版框内,初步调整好版的位置。

调整压力、确定规矩和粘贴橡皮弹塞调整版面压力,先要调整钢刀的压力。

垫纸后,先开机压印几次,以便把钢刀碰平,然后用大于模切版版面的纸板进行试压,根据钢刀切在纸板上的切痕,采用局部或全部逐渐增加压或减少衬纸层数的方法,使版面各刀线压力达到均匀一致。

一般情况钢线比刀线低0.8mm (因为瓦楞纸板楞型的不同,纸板厚度差距较大,应根据实际情况调整),为使钢线和钢刀均获得理想压力,应根据所模切纸板的性质对钢线的压力进行调整。

通常根据所模切纸板的厚度来计算垫纸的厚度,即垫纸的厚度=钢刀高度—钢线高度—被模切纸板的厚度。

备注:在版面压力调整好后,将模切版固定好。

确定规矩位置时,一般是被模切的产品居中为最宜。

橡皮弹塞应放在模切版主要钢刀的两侧版基上,利用橡皮弹条良好恢复性的作用,将分离后的纸板从刃口推出。

微知识:带你认识模切机械设备

微知识:带你认识模切机械设备模切机(Die Cutting Machine )又叫啤机、裁切机、数控冲压机,主要用于相应的一些非金属材料、不干胶、EVA、双面胶、电子、手机胶垫等的模切(全断、半断)、压痕和烫金作业、贴合、自动排废,模切机利用钢刀、五金模具、钢线(或钢板雕刻成的模版),通过压印版施加一定的压力,将印品或纸板轧切成一定形状。

模切机的工作原理是利用模切刀、钢刀、五金模具、钢线(或钢板雕刻成的模版),通过压印版施加一定的压力,将印品或纸板轧切成一定形状。

若是将整个印品压切成单个图形产品称作模切;若是利用钢线在印品上压出痕迹或者留下弯折的槽痕称作压痕;如果利用阴阳两块模板,通过给模具加热到一定温度,在印品表面烫印出具有立体效果的图案或字体称为烫金;如果用一种基材复在另一种基材上称为贴合;排除除正品以外其余的部分称为排废;以上可以统称为模切技术。

一、多工位旋转模切机(圆刀机)适用范围:可模切各种形状的单、双面不干胶、保护膜、泡棉、垫片、防尘网以及铜铝箔等产品,对多层复合的产品一次成型、效果显著。

性能特点:1)系统采用 PLC 控制,触摸屏操作介面2)每个模切工位采用伺服系统单独驱动,同步性能好,精度±0.15mm3)收放卷轴采用气涨轴、伺服电机张力全自动控制。

4)具有收放卷断料、无料自动检测功能5)具有配方功能,用户可最大存取200 个配方6)自主研发全自动功能软件,实现无传感器的卷轴全自动张力控制、刀座与主轴的高精度同步控制。

7)机器墙板、刀座侧板采用进口航空铝材制作,加工精度高、美观、不会生锈8)主要受力零部件采用进口材料,保证设备耐用、稳定二、平压平模切机产品说明:1.可独立使用前后多次贴合与排废功能带自动张力控制马达的设计,使产品在多次贴合、多次排废过程中顺利一次性完成。

2.新型油路设计主机采用自动供油回收设计,机体内无明显油料积存,确保不会因漏油而污染无尘车间。

3.高精度、超稳定即时机械定位纠错可以弥补伺服系统之累积误差,确保多次贴合、多次模切长时运作精准、稳定。

模切工艺【范本模板】

模切工艺及模切原理模切工艺是包装印刷品最常用到的一道工艺,就是用模切刀根据产品设计要求的图样组合成模切版,在压力的作用下,将印刷品或其他板状坯料轧切成所需形状或切痕的成型工艺。

压痕工艺则是利用压线刀或压线模,通过压力的作用在板料上压出线痕,或利用滚线轮在板料上滚出线痕,以便板料能按预定位置进行弯折成型。

通常模切压痕工艺是把模切刀和压线刀组合在同一个模板内,在模切机上同时进行模切和压痕加工的工艺,简称为模切。

工艺介绍模切压痕的主要工艺过程为:上版→调整压力→确定规矩→粘贴橡皮条→试压模切→正式模切压痕→清废→成品检查→点数包装。

上版首先,校对已经做好的模切版,大致观察是否符合设计稿的要求。

钢线(压线刀)和钢刀(模切刀)位置是否准确;开槽开孔的刀线是否采用整线,线条转弯处是否为园角;为了便于清废,相邻狭窄废边的联结是否增大了连接部分,使其连成一块;两线条的接头处是否出现尖角现象;是否存在尖角线截止于另一直线的中间段落的情况等问题.模切版一旦出现上述问题,应立即通知制版人员进行修正避免更多时间上的浪费。

然后,把制作好的模切版,安装固定在模切机的版框内,初步调整好版的位置。

调整压力、确定规矩和粘贴橡皮弹塞调整版面压力,先要调整钢刀的压力。

垫纸后,先开机压印几次,以便把钢刀碰平,然后用大于模切版版面的纸板进行试压,根据钢刀切在纸板上的切痕,采用局部或全部逐渐增加压或减少衬纸层数的方法,使版面各刀线压力达到均匀一致.一般情况钢线比刀线低0。

8mm (因为瓦楞纸板楞型的不同,纸板厚度差距较大,应根据实际情况调整),为使钢线和钢刀均获得理想压力,应根据所模切纸板的性质对钢线的压力进行调整.通常根据所模切纸板的厚度来计算垫纸的厚度,即垫纸的厚度=钢刀高度—钢线高度—被模切纸板的厚度。

备注:在版面压力调整好后,将模切版固定好。

确定规矩位置时,一般是被模切的产品居中为最宜。

橡皮弹塞应放在模切版主要钢刀的两侧版基上,利用橡皮弹条良好恢复性的作用,将分离后的纸板从刃口推出。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Frd-圆刀工艺

3.設計刀模圖

圓刀設計表設計料帶間距 模具刀高設計 產品排布方式和進料方向 尺寸縮放 尺寸標注及相關信息備注

Frd-圆刀工艺

Frd-圆刀工艺

Frd-圆刀工艺

4.模具特性

1. 最優化設計范圍為:70齒~90齒; 2.料帶寬度<250mm; 3.嚴格按照輔材的規格設計刀高; 4.設計圖檔需標明產品各層基材材質&基材厚 度; 5.料帶圖檔需注明出料方向。

Frd-圆刀工艺

1.普通去廢工藝

普通去廢工藝的刀模通常採用半斷設計。 成型後剝離料帶,成型的廢孔留在底紙料帶 (通常為離型膜)上,從而達到去廢的目的。

Frd-圆刀工艺

普 通 去 廢 工 藝 流 程 圖

Frd-圆刀工艺

普 通 去 廢 工 藝 模 具 設 計 圖

Frd-圆刀工艺

2.提取輥去廢工藝

2-1.模治具設計—真空吸廢刀

廢料通過軸頭套筒排 出。減少手工去孔的 工時,節省成本。

Frd-圆刀工艺

二 圓刀模具自動吸廢

隨著我處技術的積累,對問題的解決也有了一定的基礎,改善歷程如下: 模腔排廢的問題在經過與供應商的多次檢討,得出可以在模具自身開出 一個通道,如圖:

去廢通道

Frd-圆刀工艺

二 圓刀模具自動吸廢

針對特殊產品制作單鋒 刀,

Frd-圆刀工艺

2-3.模治具設計—單鋒刀

刀鋒

成型原理

材料

該側刀鋒角度 對產品擠壓, 導致產品脫層, 形成溢膠、變 形、偏位等現 象。

該側零度角刀 鋒對產品的作用力 F比較小,減少不 同層次材料的錯位、 擠膠、變形。

Frd-圆刀工艺

一﹑圓刀去廢工藝

輪轉模切的排廢工藝是產品設計及生產操 作中的關鍵考慮因素﹐去廢工藝的設計通常在 模具設計時就已經考慮完備﹐去廢工藝的可行 性評估也是料件導入圓刀生產的重要參考﹗ 去廢工藝基本可分為以下四種方式:普通 去廢工藝、提取輥去廢工藝、疊刀工藝﹑吹氣 模具工藝以及其他去廢工藝。

提取輥去廢工藝對與廢孔較大的產品較 為適用,具體大小無定論。此方法免與更換底 紙,須注意輔材的選擇!

Frd-圆刀工艺

提 取 輥 去 廢 工 藝 流 程

Frd 計 方 法

Frd-圆刀工艺

3. 疊刀工藝

通常有需要雙面披膠的產品,且雙面所披 膠材不同,形狀也不同,使用疊刀工藝能夠很 好的解決此類問題。

Frd-圆刀工艺

刀具知识

第一节 刀具简介 采用铣削或电火花加工。两侧有支撑环和轴承台,中间是刀刃, 在一侧有驱动齿轮。

Frd-圆刀工艺

旋转模刀具的特点是高硬度,怕冲击,压力加大后磨损加剧。 所以使用过和中要特别注意不要对刀刃有任何磕碰,时刻保持支 撑环,刀具及支撑轴的清洁。不得使用过大刀压。

2〃刀具的分类

Frd-圆刀工艺

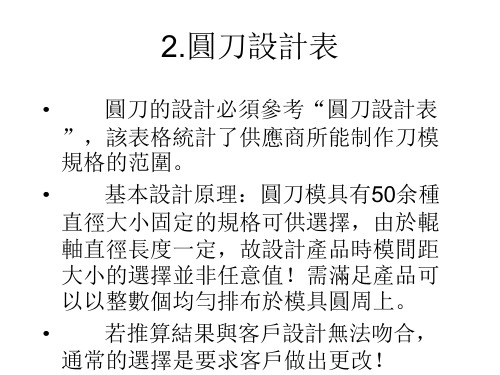

2.圓刀設計表

圓刀的設計必須參考“圓刀設計表”,該 表格統計了供應商所能制作刀模規格的范圍。 基本設計原理:圓刀模具有50余種直徑大 小固定的規格可供選擇,由於輥軸直徑長度一 定,故設計產品時模間距大小的選擇並非任意 值!需滿足產品可以以整數個均勻排布於模具 圓周上。 若推算結果與客戶設計無法吻合,通常的 選擇是要求客戶做出更改!

在正常生產狀況下去廢 效果100%,此廢料是在生 產40K產品時取出的,証明 完全可以滿足我處實際生 產!

Frd-圆刀工艺

2-2.模治具設計—鈍化刀

s 80931

鈍化刀成型產品

Frd-圆刀工艺

2-2.模治具設計—鈍化刀

鈍 化 刀 成 型 工 藝 流 程

根据用途可分为三类,切胶刀具(loop tool)、轮廓刀具(contour tool )和提取刀具( pick up tool)

切胶刀

提取与顶出刀

轮廓刀

Frd-圆刀工艺

2-3.模治具設計—單鋒刀

單鋒刀:為避免模具刀體 對產品擠壓而影響產品品 質,特意將刀鋒一側的角 度做小。(常見的有零度、 5度、7.5度、10度等)

2-1.模治具設計—真空吸廢刀

真空刀:就是將刀體掏空,在刀體內腔制作成低 壓狀態,通過刀體內外的壓力差來吸除廢料。

刀體內抽風營造低壓環境, 如圖小孔廢料在外面高壓狀 態作用下,吸到刀體內部排 走。

刀體內框掏空, 1、可以造成低壓環境、內外壁可以形 成壓力差; 2、同時,也是廢料的排廢通道;

Frd-圆刀工艺

Frd-圆刀工艺

4.其他去廢工藝

1)吹氣式模具設計工藝 2)吸氣式模具設計工藝 3)特殊輔材去廢工藝

Frd-圆刀工艺

產品尺寸明細

NOTES: 1).隨模具附尺寸檢測報告。 2).請回傳模具加工圖檔。 3).此圖面信息未經本公司同意, 不得外泄。

熱? 理

真 空

DC53

圓刀模

XXX

趙斌

Frd-圆刀工艺

在對去廢時選擇內孔大小,依據開模經驗+實際操 作(含平刀)以97008內孔做出吸廢模具,內孔3.4*2, 如圖:

產品內孔,在經過實操 的 驗証下總結出內孔 4MM*3MM的尺寸內去廢 OK

Frd-圆刀工艺

二 圓刀模具自動吸廢

模腔裡廢料的多少和去廢的效果,同樣也須 經過理論與實操,去廢效果須選擇比較粘性的 膠,看效果圖: