铸造铝合金化学成份

7006铝合金成分表

7006铝合金成分表铝合金:以纯铝为基加入一种或几种其他元素所构成的合金。

含镁4.5%的铝合金可轧制成0.35毫米厚的带材,大量用于制造啤酒和饮料的瓶罐。

铝合金在-253℃的低温下,其强度和塑性较在室温中均有提高。

铝合金分两大类:一为铸造铝合金,有铝硅系、铝铜系、铝镁系、铝锌系合金。

二为变形铝合金,其中又分为两类:热处理不强化型铝合金,有铝锰系、铝镁系合金;热处理强化型铝合金,有铝镁硅系、铝铜镁系、铝铜镁锌系等。

铝合金化学成分: 硅、镁、铁、铜、锰、锌、铬、钛、其它铝合金的发展纯铝的导电、导热和耐蚀性能良好,主要用作导电、导热材料,但强度低,不宜作结构材料。

铝可与许多化学元素形成合金以改善性能。

铝合金比重轻,比强度接近合金钢,比刚度超过钢,塑性好,铸造和可切削性也较好,适宜制造重量轻的结构部件,因此成为航空工业不可缺少的材料,在交通运输、建筑、轻工、化工、仪表机械等部门,在家用器具方面也得到广泛应用。

铝及某些铝合金用阳极氧化等法处理,通过着色工艺,生成各种颜色(见铝的氧化着色),广泛作包装、装饰材料使用。

考尔斯兄弟(Cowles)于1885年首先制出含铁和铜的铝合金。

早期使用的铝合金中最常用的合金元素是铜、锌和镁,主要的使用形态是铸态。

1906年前后,德国人维尔姆(A.Wilm)在可变形的铝铜合金中加入镁,以获得固溶强化效果,但发现该合金经过淬火在室温放置若干时间后(即进行时效处理),硬度大增。

他指出,含铜4%,镁、锰、铁、硅各0.5%的铝合金,时效硬化效果最为明显。

这一研究使铝合金得以作为结构材料使用,对铝合金的发展起了推动作用。

这类铝合金就是后来得到广泛应用的杜拉铝(Duralumin),即硬铝合金。

第一次世界大战期间,铝合金已用作飞艇的结构材料。

1921年帕茨(A.Pacz)发现在铸造铝硅合金中加入万分之几的钠(后来称为变质处理),合金性能获得很大改善,于是铸造铝硅合金便得到大量应用。

SAE J452-2003(中文版) 铸造铝合金的化学成分、机械和物理性能

SAE J452 2003 年 12 月修订版

产生内部缺陷,大大降低实际部件的性能水平,所以生产商和用户应 该在设计、规划和各个阶段的控制方面紧密合作,以取得满意的铸件 质量。 5. 图样设计—在铸造铝合金砂模铸造的图样设计时,缩孔的允许值 见表 2A,此值会随铸件的形状和尺寸不同而略有不同。建议生产商 考虑图样设计,以保证取得最好的产品。表 2 所提供的信息基于美国 铸造工人学会的一项研究。 6. 化学成分—化学分析根据 ASTM E 34(铝及铝合金化学分析测试方法) 进行,或者根据生产商和购买商协商认同的其它标准进行,此分析可 以利用光谱法,如有争议,以 ASTM E 34 提供的方法分析的结果为 准。 为了与表 3 列出的成分范围相对应,需对测量值或计算值进行四舍五 入,数据的小数点后的具体位数根据 ASTM E 29(数据小数点位数标 定的推荐方法)的方法确定。 7. 机械及物理性能—SAE 铸造合金的典型物理性能见表 4,机械性能 是对标准试样的测试值,这些试样在尽量接近的浇铸凝固条件下重复 浇铸,若非测试设备要求,不容许加工。表 5 中砂模铸造合金的性能 是由直径 0.5 英寸(12.7mm)的标准测试试棒得到的,无急冷处理; 表 6 中永久模铸造合金的性能也是由直径 0.5 英寸(12.7mm)的标准 测试试棒得到的,表 7 中给出的拉模铸造合金的典型拉伸强度是由直 径 0.25 英寸(6.4mm)的标准测试试棒得到的,见 ASTM B 557(变 形和铸造铝合金及镁合金的张力测试方法)

合金

浇铸

相近

典型应用和一般资料信息

名称

类型

规范

UNS ANSI SAE

ASTM 联邦

AMS

A03600 360.0 —

D

铸造铝合金化学成分

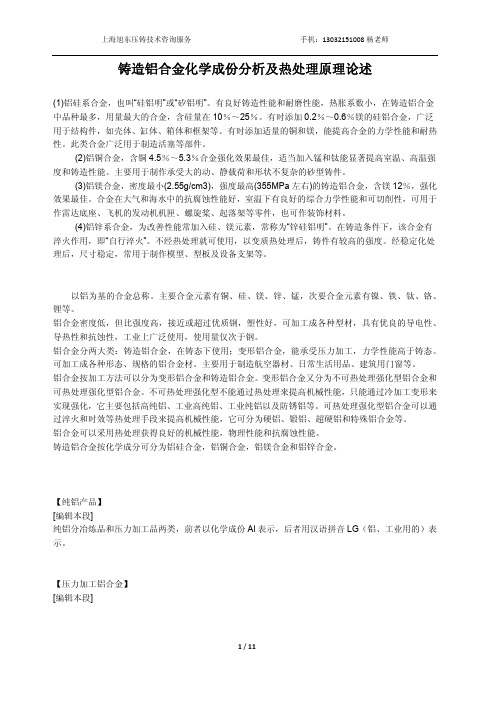

铸造铝合金化学成份分析及热处理原理论述(1)铝硅系合金,也叫“硅铝明”或“矽铝明”。

有良好铸造性能和耐磨性能,热胀系数小,在铸造铝合金中品种最多,用量最大的合金,含硅量在10%~25%。

有时添加0.2%~0.6%镁的硅铝合金,广泛用于结构件,如壳体、缸体、箱体和框架等。

有时添加适量的铜和镁,能提高合金的力学性能和耐热性。

此类合金广泛用于制造活塞等部件。

(2)铝铜合金,含铜4.5%~5.3%合金强化效果最佳,适当加入锰和钛能显著提高室温、高温强度和铸造性能。

主要用于制作承受大的动、静载荷和形状不复杂的砂型铸件。

(3)铝镁合金,密度最小(2.55g/cm3),强度最高(355MPa左右)的铸造铝合金,含镁12%,强化效果最佳。

合金在大气和海水中的抗腐蚀性能好,室温下有良好的综合力学性能和可切削性,可用于作雷达底座、飞机的发动机机匣、螺旋桨、起落架等零件,也可作装饰材料。

(4)铝锌系合金,为改善性能常加入硅、镁元素,常称为“锌硅铝明”。

在铸造条件下,该合金有淬火作用,即“自行淬火”。

不经热处理就可使用,以变质热处理后,铸件有较高的强度。

经稳定化处理后,尺寸稳定,常用于制作模型、型板及设备支架等。

以铝为基的合金总称。

主要合金元素有铜、硅、镁、锌、锰,次要合金元素有镍、铁、钛、铬、锂等。

铝合金密度低,但比强度高,接近或超过优质钢,塑性好,可加工成各种型材,具有优良的导电性、导热性和抗蚀性,工业上广泛使用,使用量仅次于钢。

铝合金分两大类:铸造铝合金,在铸态下使用;变形铝合金,能承受压力加工,力学性能高于铸态。

可加工成各种形态、规格的铝合金材。

主要用于制造航空器材、日常生活用品、建筑用门窗等。

铝合金按加工方法可以分为变形铝合金和铸造铝合金。

变形铝合金又分为不可热处理强化型铝合金和可热处理强化型铝合金。

不可热处理强化型不能通过热处理来提高机械性能,只能通过冷加工变形来实现强化,它主要包括高纯铝、工业高纯铝、工业纯铝以及防锈铝等。

BS EN 1706:1998 铝及铝合金铸件化学成分和机械性能

在凝固过程中由于内部压力的增加形成的一个铸件的破裂趋向。 3.9、气密性

在压力测试中没有漏气的趋向。

第 5 页 共 17 页

BS EN 1706:1998

4、命名系统

4.1、数字命名系统:数字命名系统必须与 EN 1780-1 一致。 4.2、以命名系统为基的化学符号:以命名系统为基的化学符号必须与 EN 1780-2 一致。 4.3、回火热处理标注:以下的缩写应用于热处理中,与表格 2,3,4 和 A.1 相关。

BS EN 1706:1998

铝及铝合金-铸件-化学成分和机械性能

欧洲标准 EN 1760:1998 具有英国标准的身份。 ICS 77.120.10; 77.150.10

未经 BSI 的同意不得擅自复印,除非符合版权法。

本件由重庆小舟翻译事务所(67722576)译自日语原文,2006 年 10 月

该欧洲标准由铝及铝合金技术委员会 CEN/TC 132 准备,该委员会的秘书处由法国标准化协会主 持。

该欧洲标准应该拥有一个国家标准的地位,不管是相同文本的发布或者认可,最迟不能超过 1998 年的 9 月。而与此相冲突的国家标准也应最迟在 1998 年的 9 月被撤消。

根据 CEN/CENELEC 的内部规章,国家标准组织的下列国家必须执行此欧洲标准:奥地利,比利 时,捷克共和国,丹麦,芬兰,法国,德国,希腊,冰岛,爱尔兰,意大利,卢森堡,荷兰,挪威,葡 萄牙,西班牙,瑞典,瑞士和英国。

和购买商协商同意的情况下才进行。这特别适用于变质处理或者精炼合金的元素,比如钠、锶、锑和磷。

掺杂元素和杂质要按照以下的顺序表述:硅,铁,铜,锰,镁,铬,镍,锌和钛,其余元素全部为铝。

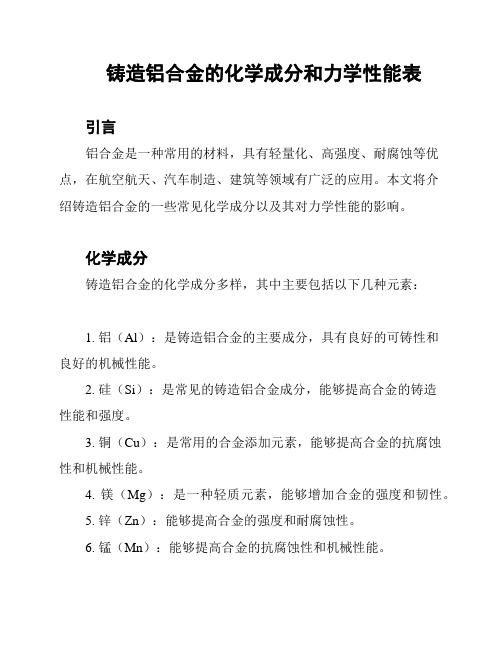

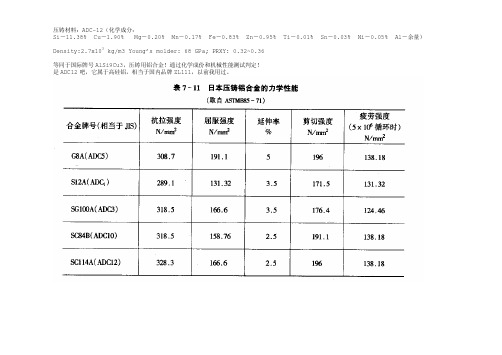

铸造铝合金的化学成分和力学性能表

铸造铝合金的化学成分和力学性能表引言铝合金是一种常用的材料,具有轻量化、高强度、耐腐蚀等优点,在航空航天、汽车制造、建筑等领域有广泛的应用。

本文将介绍铸造铝合金的一些常见化学成分以及其对力学性能的影响。

化学成分铸造铝合金的化学成分多样,其中主要包括以下几种元素:1. 铝(Al):是铸造铝合金的主要成分,具有良好的可铸性和良好的机械性能。

2. 硅(Si):是常见的铸造铝合金成分,能够提高合金的铸造性能和强度。

3. 铜(Cu):是常用的合金添加元素,能够提高合金的抗腐蚀性和机械性能。

4. 镁(Mg):是一种轻质元素,能够增加合金的强度和韧性。

5. 锌(Zn):能够提高合金的强度和耐腐蚀性。

6. 锰(Mn):能够提高合金的抗腐蚀性和机械性能。

力学性能铸造铝合金的力学性能与其化学成分密切相关。

以下是一些常见铸造铝合金的力学性能指标:1. 抗拉强度(Ultimate tensile strength,UTS):是指材料在拉伸加载下破坏的最大应力。

铸造铝合金的抗拉强度通常在100MPa 至500MPa之间。

2. 屈服强度(Yield strength):是指材料在拉伸加载下开始发生可观的塑性形变的应力点。

铸造铝合金的屈服强度通常在50MPa 至400MPa之间。

3. 延伸率(Elongation):是指材料在断裂前的拉伸变形百分比。

铸造铝合金的延伸率通常在2%至20%之间,高强度合金则较低。

4. 冲击韧性(Impact toughness):是指材料抵抗冲击载荷的能力。

铸造铝合金具有较高的冲击韧性,通常在10kJ/m2至50kJ/m2之间。

5. 硬度(Hardness):是指材料抵抗局部压缩的能力。

铸造铝合金的硬度通常在50HB至150HB之间。

结论铸造铝合金的化学成分与力学性能之间存在着密切的关系。

了解合金的成分以及相关的力学性能,对于选择合适的铸造铝合金材料具有重要意义。

在实际应用中,需根据具体要求选择合适的铸造铝合金,以获得最佳的力学性能。

2020铝合金化学成分

2020铝合金化学成分

铝合金是指铝与其他金属或非金属元素组成的合金。

常见的铝合金化学成分有:

1. 纯铝(99.5%以上):在铝合金中起到增加纯度的作用。

2. 铜(Cu):铜是常见的铝合金添加元素之一,可以提高合金的硬度、强度和耐蚀性。

3. 锌(Zn):锌也是常见的铝合金添加元素之一,可以提高合金的强度和耐蚀性。

4. 锰(Mn):锰可以提高铝合金的强度和耐蚀性。

5. 硅(Si):硅是一种常用的添加元素,可以提高铝合金的强度和耐蚀性,并改善铸造性能。

6. 镁(Mg):镁是一种轻质金属,添加镁可以显著提高铝合金的强度和强度。

7. 铌(Nb):铌可以通过形成亚稳态相来提高铝合金的强度和耐蚀性。

8. 锡(Sn):锡可以提高铝合金的强度和耐蚀性,并有助于提高热处理稳定性。

9. 钛(Ti):钛可以提高铝合金的强度和硬度,同时还可以改

善耐蚀性。

以上是一些常见的铝合金化学成分,不同的铝合金型号和用途可能会有不同的成分组成。

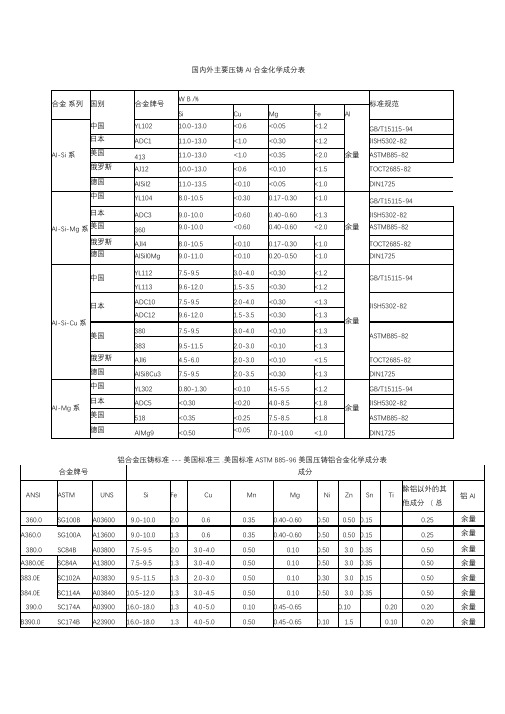

铝合金压铸标准---美国标准

国内外主要压铸AI 合金化学成分表铝合金压铸标准--- 欧盟标准四.欧盟标准EN1706 :1998铝合金压铸标准--- 日本标准铝合金压铸标准--- 中国标准一.中华人民共和国国家铝合金压铸标准压铸铝合金的化学成分和力学性能表铝合金压铸件GB/T 15114-941. 主题内容与适用范围本标准规定了铝合金压铸件的技术要求,质量保证, 试验方法及检验规则和交货条件等本标准适用于铝合金压铸件.2. 引用标准GB1182 形状和位置公差代号及其标准GB2828 逐批检查计数抽样程序及抽样表(适用于连续的检查)GB2829 周期检查计数抽样程序及抽样表(适用于生产过程稳定性的检查GB6060.1 表面粗糙度比较样块铸造表面GB6060.4 表面粗糙度比较样块抛光加工表面GB6060.5 表面粗糙度比较样块抛(喷)丸,喷砂加工表面GB6414 铸件尺寸公差GB/T11350 铸件机械加工余量GB/T15115 压铸铝合金3. 技术要求3.1化学成分合金的化学成分应符合GB/T15115 的规定.3.2力学性能3.2.1当采用压铸试样检验时,其力学性能应符合GB/T15115 的规定3.2.2当采用压铸件本体试验时,其指定部位切取度样的力学性能不得低于单铸试样的75%, 若有特殊要求可由供需双方商定.3.3压铸件尺寸3.3.1压铸件的几何形状和尺寸应符合铸件图样的规定3.3.2压铸件尺寸公差应按GB6414 的规定执行, 有特殊规定和要求时,须在图样上注明.3.3.3压铸件有形位公差要求时, 其标注方法按GB1182 的规定.3.3.4压铸件的尺寸公差不包括铸造斜度,其不加工表面: 包容面以小端为基准,有特殊规定和要求时,须在图样上注明.3.4压铸件需要机械加工时,其加工余量按GB/T11350 的规定执行. 若有特殊规定和要求时, 其加工作量须在图样上注明.3.5表面质量3.5.1铸件表面粗糙度应符合GB6060.1 的规定3.5.2铸件不允许有裂纹,欠铸,疏松,气泡和任何穿透性缺陷.3.5.3铸件不允许有擦伤,凹陷,缺肉和网状毛刺等腰三角形缺陷,但其缺陷的程度和数量应该与供需双方同意的标准相一致.3.5.4铸件的浇口,飞边,溢流口,隔皮,顶杆痕迹等腰三角形应清理干净,但允许留有痕迹.3.5.5若图样无特别规定,有关压铸工艺部分的设置, 如顶杆位置, 分型线的位置,浇口和溢流口的位置等由生产厂自行规定; 否则图样上应注明或由供需双方商定.3.5.6压铸件需要特殊加工的表面,如抛光,喷丸,镀铬,涂覆,阳极氧化,化学氧化等须在图样上注明或由供需双方商定.3.6内部质量3.6.1压铸件若能满足其使用要求, 则压铸件本质缺陷不作为报废的依据.3.6.2对压铸件的气压密封性,液压密封性,热处理,高温涂覆,内部缺陷(气孔,疏孔,冷隔,夹杂)及本标准未列项目有要求时, 可由供需双方商定.3.6.3在不影响压铸件使用的条件下,当征得需方同意,供方可以对压铸件进行浸渗和修补(如焊补,变形校整等)处理.4质量保证4.1当供需双方合同或协议中有规定时, 供方对合同中规定的所有试验或检验负责. 合同或协议中无规定时,经需方同意, 供方可以用自已适宜的手段执行本标准所规定的试验和要求,需方有权对标准中的任何试验和检验项目进行检验,其质量保证标准应根据供需双方之间的协议而定.4.2根据压铸生产特点,规定一个检验批量是指每台压铸设备在正常操作情况下一个班次的生产量,设备,化学成分,铸型和操作连续性的任何重大变化都应被认为是新是一个批量开始.供方对每批压铸件都要随机或统计地抽样检验,确定是否符合全部技术要求和合同或铸件图样的规定要求,检验结果应予以记录.5试验方法及检验规则5.1化学成分5.1.1合金化学成分的检验方法, 检验规则和复检应符合GB/T15115 的规定.5.1.2化学成分的试样也可取自压铸件, 但必须符合GB/T15115 的规定5.2力学性能5.2.1力学性能的检验方法, 检验频率和检验规则就符合GB/T15115 的规定.5.2.2采用压铸件本体为试样时,切取部位尺寸, 测试形式由供需双方商定.5.3压铸件几何尺寸的检验可按检验批量抽验或按GB2828,GB2829 的规定进行, 抽检结果必须符合标准3.3的规定.5.4压铸件表面质量就逐检查,检查结果应符合本标准3.5 的规定.5.5压铸件表面粗糙度按GB6060.1 的规定执行.5.6压铸件需抛光加工的表面按GB6060.4 的规定执行,5.7压铸件需喷丸, 喷砂加工的表面按GB6060.5 的规定执行.5.8压铸件内部质量的试验方法检验规则由供需双方商定,可以包括:X 射线照片, 无损探伤,耐压试验,金相图片和压铸件剖面等,其检难结果应符合3.6 的规定.5.9经浸渗和修补处理后的压铸件应做相应的质量检验.6压铸件的交付,包装, 运输与储存6.1当在合同或协议中有要求时,供方应提供需方一份检验证明,用来说明每批压铸件的取样, 试验和检验符合标准的规定.6.2合格压铸件交付时,必须有附有检验合格证,其上应写明下列内容: 产品名称,产品号,合金牌号,数量,交付状态, 制造厂名,检验合格印记和交付时间.有特殊检验项目者,应在检验员合格证上注明检验的条件和结果.6.3压铸件的包装,运输与储存, 由供需双方商定.。

ADC12化学成分与60616063化学成分及选择

若为 6061-T6 状态,其抗拉强度一般超过 310 兆帕

一般情况下,铝合金的固溶温度是固定的,固溶温度区间很小。 如果超过固溶温度,容易造成过热甚至过烧,晶粒粗大,性能下降。 时效温度可参照温度与强度或硬度变化曲线定,看你需要在欠时效、峰时效还是过时效状态。 千万不能任意提高固溶温度

6063 的 T6 规范: 520~540℃固溶 ~~~~分钟(依壁厚而定),如果是热加工出来的,热加工终了温度大于 510℃的,可不需要保温; 冷却到室温后,在 24 小时内,放入时效炉内,175℃保温 6~8 小时; 出炉,风冷。

固溶 530℃X180min 然后马上淬水(水温 20 度以下 X10min)后经时效 175℃X480Min,硬度应为 HB95 以上。

固溶温度和时效温度是两码事。 在一定程度行提高固溶温度,可以取得较好的淬火效果。 而时效温度提高,则可能导致过时效,或者时效进行得太快而导致析出物粗大,

6063 铝合金化学成分的选择

6063 铝合金广泛用于建筑铝门窗、幕墙的框架,为了保证门窗、幕墙具有高的抗风压性能、装配性能、耐蚀性能和装饰性能,对 铝合金型材综合性能的要求远远高于工业型材标准。 在国家标准 GB/T3190 中规定的 6063 铝合金成分范围内,对化学成分的取 值不同,会得到不同的材质特性,当化学成分的范围很大时,其性能差异会在很大范围内波动,以致型材的综合性能会无法控制。

化学成分(Chemical Composition Limits wt%)

Pb.

Cu

Si

Fe

Mn

Mg

Zn

铝合金化学成分

ADC12 压铸 9.6-12.0 ≤0.30 1.5-3.5 ≤1.3 ≤3.0 ≤0.50 ≤0.3 余量 JISH5302

ADC12Z 压铸 9.6-12.0 ≤0.30 1.5-3.5 ≤1.3 ≤3.0 ≤0.50 ≤0.3 余量 JISH5302

AC4B 重力 7.0-10.0 ≤0.50 ≤0.20 余量 JISH5202

AC4H 重力 6.5-7.5 0.2-0.4 ≤0.20 ≤0.20 ≤0.10 ≤0.10 ≤0.10 余量 JISH5202

ADC1 压铸 11.0-13.0 ≤0.3 ≤1.0 ≤1.3 ≤0.5 ≤0.30 ≤0.1 余量 JISH5302

390 压铸 16.0-18.0 0.45-0.65 4.0-5.0 ≤1.3 ≤0.1 ≤0.10 余量 ASTMB85

413 压铸 11.0-13.0 ≤0.1 ≤1.0 ≤2.0 ≤0.50 ≤0.15 余量 ASTMB85

日本 AC2B 重力 5.0-7.0 ≤0.50 2.0-4.0 ≤1.0 ≤1.0 ≤0.35 ≤0.20 余量 JISH5202

YL104 压铸 8.0-10.5 0.17-0.30 ≤0.3 ≤1.0 ≤0.3 0.2-0.5 ≤0.05 ≤0.01 余量 GB/T15115

YL112 压铸 7.5-9.5 ≤0.3 3.0-4.0 ≤1.2 ≤1.2 ≤0.5 ≤0.1 ≤0.1 余量 GB/T15115

YL113 压铸 9.6-12.0 ≤0.3 1.5-3.5 ≤1.2 ≤1.0 ≤0.5 ≤0.1 ≤0.1 余量 GB/T15115

铝合金成分分析及取样的方法

铝合金成分分析及取样的方法

铸造铝合金按化学成分可分为铝硅合金,铝铜合金,铝镁合金,铝锌合金和铝稀土合金,其中铝硅合金又有过共晶硅铝合金,共晶硅铝合金,单共晶硅铝合金,铸造铝合金在铸态下使用。

例如:ADC12压铸铝检测鉴定,3003铝板等检测鉴定,铝合金中硅(Si),铜(Cu)铁(Fr),锰(Mn),镁(Mg),镍(Ni),锌(Zn),钛(Ti),铬(Cr)等合金化元素分析。

下面,我们来简单的了解一下试样的制取方法:

从每个试样坯料上制取等量试样,将它们合并成一个试样(总量不少于80g,且大于四倍分

析需要的量),并充分混匀。

应用磁铁去除制样时带进碎屑试样中的所有铁屑,应彻底清除制样时偶然带进试样中的任何其它杂质。

铸造铝合金化学成分

铸造铝合金化学成分铝合金是由铝与其他金属元素形成的合金材料。

铝合金的化学成分直接影响着合金的性能和用途。

本文将就铸造铝合金的化学成分进行详细介绍。

一、铝合金的基本成分铝合金的基本成分是铝元素。

铝元素是地壳中含量较丰富的金属元素之一,具有轻质、耐腐蚀等特点。

在铝合金中,铝的含量通常占到了合金总量的90%以上。

二、合金元素铝合金中除了铝元素外,常常添加其他金属元素来改变合金的性能。

常见的合金元素有铜、锌、镁、锰、硅等。

1. 铜(Cu)铜是常见的铝合金元素之一,可以提高合金的强度和硬度。

添加适量的铜可以增加合金的耐腐蚀性能,提高合金的耐磨性。

但铜的添加量过多会降低合金的可塑性和耐热性。

2. 锌(Zn)锌是另一种常见的铝合金元素,可以增加合金的强度和耐腐蚀性。

适量的锌可以提高合金的抗拉强度和硬度,但过多的锌会导致合金的塑性和韧性下降。

3. 镁(Mg)镁是铝合金中重要的合金元素,可以显著提高合金的强度和硬度。

添加适量的镁可以提高合金的抗拉强度、硬度和耐热性,但过多的镁会使合金的可塑性降低。

4. 锰(Mn)锰是一种常见的铝合金元素,可以增加合金的强度和硬度。

适量的锰可以提高合金的抗拉强度和硬度,但过多的锰会降低合金的可塑性。

5. 硅(Si)硅是一种常见的铝合金元素,可以增加合金的强度和耐磨性。

适量的硅可以提高合金的抗拉强度和硬度,但过多的硅会降低合金的可塑性。

三、合金化学成分的选择铝合金的化学成分选择需要根据具体的使用要求和性能要求进行。

不同的合金元素对合金的性能有不同的影响,需要根据实际需要进行合理的选择。

例如,如果需要提高合金的强度和硬度,可以适量添加铜、锌和镁等元素;如果需要提高合金的耐磨性和耐腐蚀性,可以适量添加铜和硅等元素。

四、铸造铝合金的应用铸造铝合金具有很广泛的应用领域,如航空航天、汽车制造、机械制造、建筑装饰等。

不同的应用领域对铝合金的性能要求也不同,因此需要根据具体的应用要求选择合适的铝合金化学成分。

铸造铝铜合金

ZL201 等轴树枝晶 晶粒较大

ZL203(Cu-4.5%) 初生α相和共晶产物 ( α+Mg系

ZL201合金室温和高温下的拉伸性能较 高,塑性及冲击韧性好,焊接性能和切削 加工性能良好,但铸造性能较差,有热裂 倾向,耐腐蚀性低。 ZL203合金具有较好的高温强度,良好 的焊接性能和切削加工性能,但是铸造性 能和抗腐蚀性能不好。

铸造铝铜合金

李敏

主要内容:

1.成分和牌号 2. 组织与性能 3.时效强化机理 4.热处理工艺 5.应用

1.铝铜合金的成分和牌号

铸造铝铜合金是以铜为主要合金元素 的铸造铝合金,Al-Cu合金中Cu的质量分 数一般为3%~11%。含铜4.5%~5.3%时合 金强化效果最佳。

Al-Cu合金中再加合金元素Mg或Mn可形成AlCu-Mg和Al-Cu-Mn合金,其中含Cu2%~7%, Mg<3%,Mn<1%。 通常把Al-Cu-Mg系合金称为普通硬铝,其中 Cu和Mg的总含量越高, Cu和Mg含量的比值 越大,热处理强化效果越明显。 而常把Al-Cu-Mn系合金称为耐热硬铝。

3.时效强化机理

固溶处理机理:(ZL203)

将含有4%铜的铝合金加热到α 相区 中的某一温度,经过一段时间保温,获得单 一的固溶体组织,然后投入水中快冷,使次 生相θ (CuAl2)来不及从相中析出。从而 在室温下获得过饱和α 固溶体。

时效强化 :

经固溶处理后的铝铜合金,在室温下放 置一段时间或加热到一定温度保温一定时间, 强度和硬度都有一定提高。

保持较高的组织稳 定性和尺寸稳定性

5.应用

Al-Cu-Mg-Si系合金:用于制造形状复杂、 承受中等载荷的各类大型锻件和模锻件,但 该合金有应力腐蚀和晶界腐蚀的倾向,不宜 作薄壁零件; Al-Cu-Mg-Fe-Ni系合金:因含有较多的Fe、 Ni,因而具有较高的耐蚀性能,适宜于制造 发动机的活塞、汽轮机叶片等耐高温和耐腐 蚀的零件。

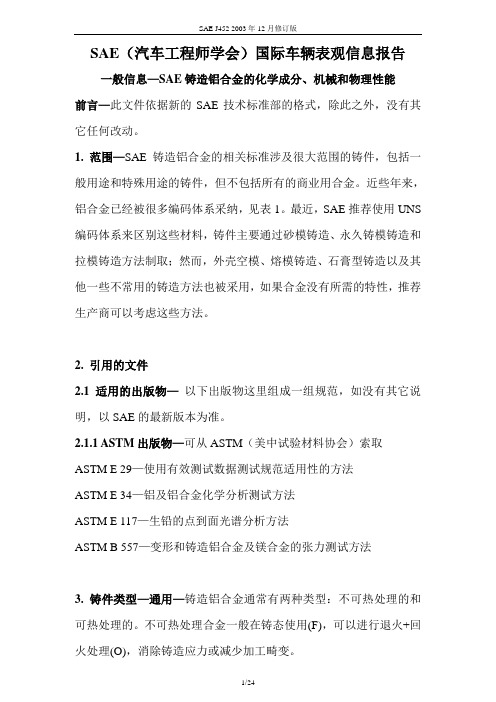

SAE_J452-2003_铝合金铸件化学成分和机械性能

SAE(汽车工程师学会)国际车辆表观信息报告一般信息—SAE铸造铝合金的化学成分、机械和物理性能前言—此文件依据新的SAE技术标准部的格式,除此之外,没有其它任何改动。

1. 范围—SAE铸造铝合金的相关标准涉及很大范围的铸件,包括一般用途和特殊用途的铸件,但不包括所有的商业用合金。

近些年来,铝合金已经被很多编码体系采纳,见表1。

最近,SAE推荐使用UNS 编码体系来区别这些材料,铸件主要通过砂模铸造、永久铸模铸造和拉模铸造方法制取;然而,外壳空模、熔模铸造、石膏型铸造以及其他一些不常用的铸造方法也被采用,如果合金没有所需的特性,推荐生产商可以考虑这些方法。

2. 引用的文件2.1 适用的出版物—以下出版物这里组成一组规范,如没有其它说明,以SAE的最新版本为准。

2.1.1 ASTM出版物—可从ASTM(美中试验材料协会)索取ASTM E 29—使用有效测试数据测试规范适用性的方法ASTM E 34—铝及铝合金化学分析测试方法ASTM E 117—生铅的点到面光谱分析方法ASTM B 557—变形和铸造铝合金及镁合金的张力测试方法3. 铸件类型—通用—铸造铝合金通常有两种类型:不可热处理的和可热处理的。

不可热处理合金一般在铸态使用(F),可以进行退火+回火处理(O),消除铸造应力或减少加工畸变。

可热处理合金一般在某种热处理状态下使用,这是由于热处理可以提高强度,处理制度通常是高温固溶处理+水淬+低温时效处理(T6)。

在T7条件下,铸件进行高温固溶处理后时效,可得到中高温下使用时性能稳定,切削时不易变形的产品。

有时不进行人工时效处理,铸件经淬火后自然时效使用(T4);有时(尤其用于高温时)不进行固溶处理,只进行稳定化处理或时效处理(T5),这种热处理可取得一定的应力松弛,通过调整热处理制度可以取得较好综合性能,而且常用的处理制度可以形成一组热处理规范。

表1—SAE铸造铝合金的典型应用和相近规范1.S—砂模铸造;PM—永久模铸造;D—拉模铸造。

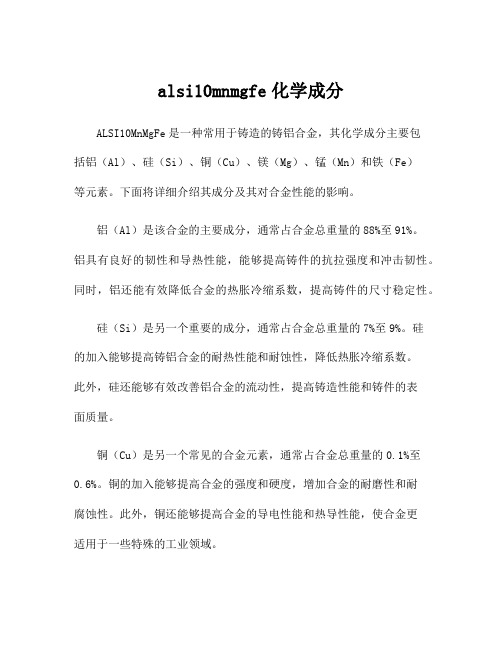

alsi10mnmgfe化学成分

alsi10mnmgfe化学成分ALSI10MnMgFe是一种常用于铸造的铸铝合金,其化学成分主要包括铝(Al)、硅(Si)、铜(Cu)、镁(Mg)、锰(Mn)和铁(Fe)等元素。

下面将详细介绍其成分及其对合金性能的影响。

铝(Al)是该合金的主要成分,通常占合金总重量的88%至91%。

铝具有良好的韧性和导热性能,能够提高铸件的抗拉强度和冲击韧性。

同时,铝还能有效降低合金的热胀冷缩系数,提高铸件的尺寸稳定性。

硅(Si)是另一个重要的成分,通常占合金总重量的7%至9%。

硅的加入能够提高铸铝合金的耐热性能和耐蚀性,降低热胀冷缩系数。

此外,硅还能够有效改善铝合金的流动性,提高铸造性能和铸件的表面质量。

铜(Cu)是另一个常见的合金元素,通常占合金总重量的0.1%至0.6%。

铜的加入能够提高合金的强度和硬度,增加合金的耐磨性和耐腐蚀性。

此外,铜还能够提高合金的导电性能和热导性能,使合金更适用于一些特殊的工业领域。

镁(Mg)是提高铝合金强度和硬度的重要元素,通常占合金总重量的0.2%至0.6%。

镁的加入能够形成一些固溶体和析出物,使合金的组织更加均匀致密。

此外,镁还能够提高合金的耐热性能和耐磨性,降低合金的热胀冷缩系数。

锰(Mn)是常用的合金元素之一,通常占合金总重量的0.3%至0.9%。

锰的加入能够提高合金的强度和硬度,并且能够提高合金的耐腐蚀性和耐热性能。

此外,锰还能够进一步提高合金的铸造性能,改善合金的流动性和凝固特性。

铁(Fe)是合金中的杂质元素,其含量一般控制在0.5%至1.5%。

铁的加入通常是由于铝制品的回收再利用,因为铝回收料中含有一定量的铁。

铁的存在会降低合金强度和塑性,同时加剧合金的脆化倾向。

因此,在制造特殊要求的产品时,需要控制铁元素的含量。

综上所述,ALSI10MnMgFe铸铝合金的化学成分包括铝、硅、铜、镁、锰和铁等元素。

这些元素的加入可以改善合金的强度、硬度、耐热性能、耐腐蚀性和铸造性能等。