弹簧制造工艺

弹簧制造工艺

第五讲:弹簧结构分析与制造工艺(第四章:弹簧制造工艺)2014-8-3,上海讲座用第一节:概述一:弹簧在电器产品中的应用电器中常用的弹簧有:※:螺旋弹簧:(1:压缩弹簧;2:垃伸弹簧;3:扭转弹簧;4:片黄)1:压缩弹簧:在交流直动式接触器中常常采用压缩弹簧-主要是触头压缩弹簧和铁心反力弹簧。

如下特性。

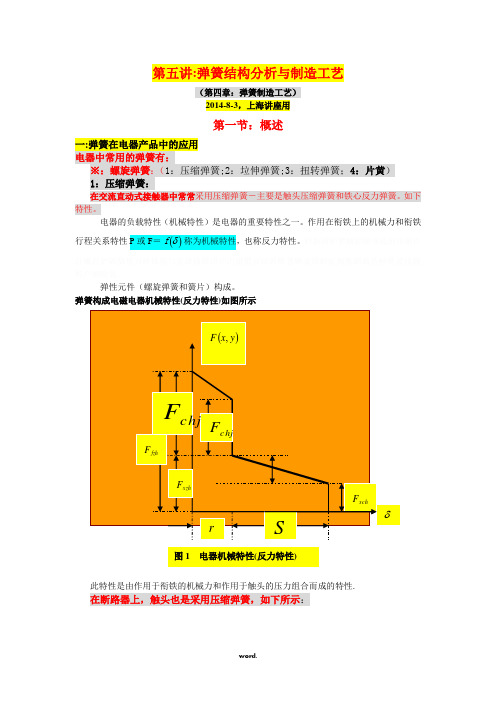

电器的负载特性(机械特性)是电器的重要特性之一。

作用在衔铁上的机械力和衔铁行程关系特性P或F=称为机械特性,也称反力特性。

弹性元件(螺旋弹簧和簧片)构成。

弹簧构成电磁电器机械特性(反力特性)如图所示此特性是由作用于衔铁的机械力和作用于触头的压力组合而成的特性.在断路器上,触头也是采用压缩弹簧,如下所示:2:垃伸弹簧在断路器四连杆机构多数采用,拉伸弹簧:在直流接触器中的衔铁反力弹簧是拉伸弹簧。

3:扭转弹簧: 脱扣器上采用的扭簧。

4:片黄:在继电器中广泛采用。

从上述情况看,弹簧成为我们电器中一个十分重要的零件。

它的质量直接影响我们各种电器的性能。

二:弹簧的基本性能弹簧的基本性能是在载荷作用下产生形变,卸载时释放能量恢复原形;加载变形过程遵循一定的规律。

1:弹簧的特性线:其特性就是:载荷P(M)与变形F (ϕ)之间的关系曲线成为弹簧的特性线,如图4-1所示。

弹簧的特性线大致有三种类型:①直线型;②渐增型;③渐减型。

有些弹簧的特性线是上述两种或三种的组合(图4-2),称为组合型特性线。

度后,变为渐增型;蝶形弹簧的特性线(图4-2b)开始为渐减型,后为渐增型,整个特性线呈S 形;图4-2d 是两个不同高度压缩弹簧组合的特性线,加载开始只有一个弹簧承受载荷,当加载到一定程度时,第二个弹簧也开始承受载荷,特性线成为两个弹簧的特性线,因而其斜率发生了改变.拉伸弹簧的特性线基本上是一条直线,由于其线性好,故广泛用于电器元件和计量器具中.图2 组合型特性a)压缩弹簧特性曲线,b)碟形弹簧特性c)圆锥弹簧特性d)两个压缩弹簧组合特性曲线 2.弹簧刚度(有两种表述方法)弹簧所受载荷P 与变形量F 之比,即产生单位变形量所需荷载称为弹簧刚度.对于压缩和拉伸弹簧的刚度为f P P=' (4-1a) 式中'P ── 压缩和拉伸弹簧刚度(mm N /); P ── 弹簧所受负荷力(N);f ── 弹簧的变形量(mm).对于扭转弹簧的刚度为ϕM M=' (4-2a) 式中'M ── 扭转弹簧的刚度(cm N /);M ── 扭转弹簧的扭矩(cm N ⋅);ϕ── 扭转弹簧的扭转角.特性线为渐增型弹簧,其刚度随着载荷的增加而增大;渐减型弹簧,其刚度随着载荷的增加而减小.而对于直线型弹簧,其刚度不随载荷变化而变化,即常数==FP P '或: 3'8ncGd y P F P P === 38Pcy Gd n ⋅= (4-1b) 常数==ϕMM ' (4-2b) 因此,对于具有直线型特性线的弹簧,其刚度也称为弹簧常数. 弹簧的特性线对于设计和选用弹簧的类型起着重要的指导作用.设计弹簧时可用分析计算及实验的方法找出它的特性线.但即使是最精确得计算,其结果和实际的数值也总会有一定的差异.这是由于弹簧在制造过程中不可避免的存在工艺差异,所用材料组织也并非绝对均匀之故.因此,在设计弹簧时必须经过反复试验,修改尺寸和参数,使之达到理想的结果.三:弹簧的分类 弹簧的类型很多,分类方法不一,按其形状和结构可分为以下几种类型。

汽车弹簧的生产工艺流程

汽车弹簧的生产工艺流程英文回答:The production process of car springs involves several steps to ensure the quality and performance of the springs. Here, I will explain the process in detail.1. Material selection: The first step in the production process is selecting the appropriate material for the springs. Typically, car springs are made from high-quality steel, such as alloy steel or carbon steel. The material must have the necessary strength and durability towithstand the weight and pressure of the vehicle.2. Cutting and shaping: Once the material is selected,it is cut into the desired length and shape. This can be done using various cutting methods, such as shearing or sawing. The cut pieces are then shaped into the required form using specialized machinery, such as a coiling machine.3. Heat treatment: After shaping, the springs undergo a heat treatment process to improve their mechanical properties. This involves heating the springs to a specific temperature and then cooling them rapidly to achieve the desired hardness and strength. Heat treatment helps to enhance the resilience and durability of the springs.4. Shot peening: Shot peening is a process used to further enhance the strength and fatigue resistance of the springs. It involves bombarding the surface of the springs with small metallic shots at high velocity. This helps to create compressive stresses on the surface, which improves the resistance to cracking and fatigue failure.5. Surface finishing: The springs are then subjected to surface finishing processes to improve their appearance and protect them from corrosion. This can involve methods such as painting, powder coating, or electroplating. The choice of surface finishing method depends on the desired aesthetic and functional requirements of the springs.6. Quality control: Throughout the production process,quality control measures are implemented to ensure that the springs meet the required specifications. This can involve various inspections and tests, such as dimensional checks, load testing, and fatigue testing. Any defective springsare identified and rejected to maintain the overall quality of the production.7. Packaging and shipping: Once the springs pass the quality control checks, they are packaged and prepared for shipping. This involves proper packaging to protect the springs during transportation and storage. The packaged springs are then shipped to the customers or automotive manufacturers.中文回答:汽车弹簧的生产工艺流程包括多个步骤,以确保弹簧的质量和性能。

弹簧的制造工艺及组成结构说明

弹簧的制造工艺及组成结构说明弹簧的制造工艺有很多种,但主要的成型尺寸有两种:冷成型和热成型。

在弹簧的冷成形过程中,弹簧的生产主要采用油淬回火材料、铅浴增韧热处理弹簧丝、冷拉钢筋丝等。

用这种材料制造弹簧一般不需要特殊的热处理,只需要进行应力消除退火,弹簧的设计工作应力与所用材料的性能有关。

弹簧冷成形工艺一般适用于丝径较小或形状较为复杂的异型弹簧,如丝径小于15mm、各种卡、张、扭弹簧、凸、凹、弧弹簧等。

冷成形工艺的特点是工艺简单,避免了再热处理引起的变形、脱碳等问题。

在弹簧的热成形过程中,弹簧的生产主要采用热轧材料、退火材料和退火冷拔材料。

使用这种材料生产弹簧需要加热、淬火和回火热处理。

过程相关。

弹簧热成形工艺一般适用于金属丝直径较大或形状简单的弹簧,如金属丝直径大于6mm的各种圆柱形或圆锥形弹簧。

热成形工艺的特点是产品的增值效应大,可以生产更大直径的钢丝弹簧。

弹簧各部件的名称为:弹簧钢丝直径d:制作弹簧用的钢丝直径。

弹簧外径D:弹簧最大外径。

弹簧内径D1:弹簧最小外径。

弹簧中径D2:弹簧的平均直径。

他们的计算公式是:D2 = (D + D1)÷2 = D1 + D = D D:除了支撑环,中间直径的轴向距离的对应点相邻的两把春天变成了球场上,这是由t。

有效匝数n表示:将弹簧的数量能保持相同的音调。

支承环数n2:为了使弹簧在工作过程中受力均匀,保证轴的垂直端面。

在制造时,弹簧的两端通常是紧在一起的。

紧转的次数只支持和被称为支持环。

一般有1.5T、2T、2.5T,常用2T。

总回合数n1:有效回合数和支援回合数之和。

n1 = n + n2。

自由高度H0:弹簧在没有外力作用下的高度。

计算公式如下:H0 = nt + (n2-0.5) d = nt + 1.5d (n2 = 2时)弹簧展开长度L:绕制弹簧时所需的导线长度。

L≈n1(ЛD2) 2 + n2(压簧)L =ЛD2 n +钩延伸长度(拉簧)螺旋方向:左、右旋转,旋转是常用的。

汽车弹簧的生产工艺流程

汽车弹簧的生产工艺流程英文回答:The production process of car springs involves several steps to ensure the quality and durability of the springs. Here, I will explain the process in detail.1. Material selection: The first step in the production process is to select the appropriate material for the springs. Generally, spring steel is used due to its high strength and elasticity. The steel is carefully chosen based on its composition and properties.2. Cutting and shaping: Once the material is selected, it is cut into the desired length and shape. This can be done using various methods such as shearing, sawing, or laser cutting. The cut steel is then shaped into the required form using specialized machines.3. Heating and tempering: After shaping, the steel isheated to a specific temperature and then rapidly cooled to increase its strength and flexibility. This process is known as tempering. It helps to remove any internal stresses in the steel and improves its overall performance.4. Coiling: The tempered steel is then coiled into the desired shape of the spring. This is done using a coiling machine that carefully winds the steel around a mandrel. The size and shape of the mandrel determine the final dimensions of the spring.5. Grinding and finishing: The coiled springs are then ground to remove any excess material and to achieve a smooth surface finish. This step is important to ensurethat the springs fit properly and function smoothly in the car's suspension system.6. Shot peening: Shot peening is a process in which small metal particles are shot at the surface of the springs to induce compressive stress. This helps to increase the fatigue life of the springs and prevent any premature failures.7. Inspection and testing: Once the springs are manufactured, they undergo rigorous inspection and testing to ensure their quality. This includes checking for any defects, measuring their dimensions, and testing their performance under different loads and conditions.8. Packaging and shipping: Finally, the finished springs are packaged and prepared for shipping to the car assembly plants. They are carefully packed to prevent any damage during transportation.中文回答:汽车弹簧的生产工艺流程包括几个步骤,以确保弹簧的质量和耐用性。

弹簧的铸造工艺有哪些

弹簧的铸造工艺有哪些

弹簧是一种机械弹性元件,广泛应用于各种机械和设备中。

弹簧的铸造工艺主要有以下几种:

1. 熔模铸造工艺:这是一种常用的弹簧铸造工艺。

该方法是将弹簧的模具和模芯制成熔模,然后通过热腔注射法将金属熔液注入模具中,经过冷却后得到弹簧产品。

这种方法可以制造各种形状和尺寸的弹簧,并能够生产出高精度和高强度的产品。

2. 逐件铸造工艺:这种工艺是将金属熔液直接注入到弹簧的模具中,通过冷却固化得到弹簧产品。

这种方法适用于制造比较简单的、不要求高精度和高强度的弹簧。

3. 注塑成型工艺:这种工艺是将热塑性塑料或热固性塑料熔化后注入到弹簧的模具中,通过冷却固化得到弹簧产品。

这种方法适用于制造小型弹簧,尤其适用于批量生产。

4. 金属粉末冶金工艺:这种工艺是将金属粉末与添加剂混合均匀后,在高温和高压条件下压制成型,再进行烧结得到弹簧产品。

这种方法适用于制造高精度和高性能的弹簧,尤其适用于生产小批量和单件的定制产品。

5. 变形加工工艺:这种工艺是通过机械加工、冷弯、热处理等手段对金属棒材

进行变形加工,使其成为弹簧。

这种方法适用于制造各种材质的弹簧,特别适用于制造大型弹簧和批量生产。

综上所述,弹簧的铸造工艺包括熔模铸造工艺、逐件铸造工艺、注塑成型工艺、金属粉末冶金工艺和变形加工工艺等。

不同的工艺适用于不同的弹簧形状、尺寸、要求和批量生产需求。

在实际生产中,可以根据具体情况选择最合适的铸造工艺来制造弹簧产品。

气门弹簧制造过程

气门弹簧是发动机中的重要零部件,用于控制气门的开合。

下面是气门弹簧的一般制造过程:

1. 材料准备:气门弹簧通常由优质的弹簧钢制成,选择合适的弹簧钢材料对提高气门弹簧的使用性能至关重要。

2. 钢丝成型:将弹簧钢材料经过预处理后,通过机械加工或冷拔成型,制成符合设计要求的圆形或椭圆形弹簧钢丝。

3. 弹簧成型:将钢丝按照设计要求进行卷曲、拉伸和调整,使其成为符合规格的弹簧形状。

4. 热处理:对成型后的弹簧进行热处理,包括回火、淬火等工艺,以提高弹簧的硬度、强度和韧性,确保其具有良好的弹性和耐久性。

5. 表面处理:对弹簧表面进行防锈处理或涂层处理,以增加其耐腐蚀性能。

6. 裁切和成品检验:对弹簧进行裁切和成品检验,确保其尺寸精准,弹性恢复力符合要求。

7. 包装和入库:对合格的气门弹簧进行包装,并按规定入库,待用

于发动机的生产装配。

以上是一般气门弹簧的制造过程,其中的每个环节都需要严格控制,以确保气门弹簧在使用时具有良好的性能和稳定的质量。

弹簧钢生产工艺技术

弹簧钢生产工艺技术弹簧钢是一种用途广泛的特殊结构钢材,广泛用于制造各种机械设备中的弹性元件,如弹簧、螺旋和扭簧等。

其制造工艺技术对弹簧钢的性能和质量具有重要影响。

以下是关于弹簧钢生产工艺技术的详细介绍。

首先,弹簧钢的原材料通常选择高品质的碳素结构钢或合金钢。

这些原材料具有良好的机械性能,能够满足弹簧钢的要求。

在原材料的选取过程中,还需要进行化学成分和物理性能的测试,以确保原材料的质量和符合标准要求。

第二,制造弹簧钢的工艺包括锻造、热处理、低温回火、表面处理等多个环节。

首先是锻造工艺,通过将预热后的原材料进行机械变形,改变其内部组织结构,增强其力学性能。

锻造的过程中需要控制温度、压力和变形速度等参数,以保证弹簧钢的质量和稳定性。

接下来是热处理工艺,热处理是弹簧钢制造中至关重要的一步。

通过对锻造后的弹簧钢进行适当的加热和冷却处理,改变其组织结构和性能,提高其弹性和强度。

常用的热处理方法包括正火、淬火、回火和等温淬火等。

需要根据不同的材料和要求选择合适的热处理工艺。

低温回火是一种常用的热处理方法,主要用于减少弹簧钢的内部应力,使其组织更加稳定和均匀。

通过将热处理后的弹簧钢置于适当的温度下保温,达到一定的时间,然后缓慢冷却,可以有效地降低弹簧钢的脆性,提高其韧性和抗疲劳性能。

最后,弹簧钢还需要进行适当的表面处理,以提高其耐腐蚀性和装饰性。

常用的表面处理方法包括镀锌、热浸镀锌、喷涂等。

这些方法可以形成一层防腐蚀层,并且可以根据需要选择不同的颜色和光洁度。

综上所述,弹簧钢的生产工艺技术包括原材料选择、锻造、热处理、低温回火和表面处理等多个环节。

通过科学合理地应用这些技术,可以提高弹簧钢的机械性能和质量,满足不同领域的使用需求。

同时,还需要加强质量控制和检测,确保生产的弹簧钢符合各项标准和要求。

这些工艺技术的不断改进和创新,将进一步推动弹簧钢行业的发展和进步。

弹簧零件的基本制作流程

弹簧零件的基本制作流程影响弹簧制造精度和质量的因素很多,如材料状态、操作者的技术水平、工艺装置和设备的精度、制造工艺的选择、各工序偏差的计算及分配等。

因而在大批量生产前,应该按弹簧的性能要求进行首件试验(一般为3-10件),首件试验合格后,方可投入大批量生产。

一、冷成形弹簧的基本制作流程当弹簧所用钢材的圆形截面直径小于14mm、矩形截面边长小于10mm、或相近尺寸的扁钢时,一般采用冷成形制造工艺。

当使用成形后不需淬火、回火处理的材料制造弹簧时,其制作流程为:1.圆柱螺旋压簧的加工方法1.1缠制弹簧前首先看懂《制簧工艺卡片》1.2选择缠簧芯轴,选择控制节距的齿轮达配,选择弹簧旋向,进行卷簧加工,检查卷制弹簧的半成品尺寸。

1.3按弹簧的总圈数切断,并对钢丝端头切尾、去毛刺。

1.4对弹簧端部进行加工:用电热并头器对弹簧并头、在砂轮机上磨削端面1.5对弹簧半成品进行校正1.6按《热处理工艺卡片》进行热处理1.7进行强压(或短压)处理1.8检查强压(或短压)后的尺寸,对弹簧成品进行校正,校正后进行去应力退火,短压,自检。

1.9检验1.10 表面防腐处理1.11 包装2. 圆柱螺旋拉簧的加工方法2.1缠制弹簧前首先看懂《制簧工艺卡片》2.2选择缠簧芯轴,选择控制节距的齿轮达配,(如手工缠制,则应选择合理的自缠辅具),选择弹簧旋向,进行卷簧加工,检查缠制弹簧的半成品尺寸。

2.3按《热处理工艺卡片》进行去应力退火处理2.4按弹簧的半成品总圈数切断(或割断)2.5对弹簧端部进行加工:端部拉直,钩环制作2.6对弹簧半成品进行校正:钩环位置,钩环相对角度2.7按《热处理工艺卡片》进行去应力退火处理2.8进行长拉(或短拉)处理2.9检查长拉(或短拉)后的尺寸,根据所加工弹簧的《制簧工艺卡片》上的技术要求,对弹簧成品进行校正,校正后进行去应力回火,短拉,自检。

2.10 切尾,去毛刺2.11检验2.12 表面防腐处理3. 圆柱螺旋扭簧的加工方法3.1缠制弹簧前首先看懂《制簧工艺卡片》3.2选择缠簧芯轴,选择控制节距的齿轮达配,(如手工缠制,则应选择合理的自缠辅具),选择弹簧旋向,进行卷簧加工,检查缠制弹簧的半成品尺寸。

弹簧工艺技术要求

弹簧工艺技术要求弹簧是一种用于储存、吸收能量的弹性元件,广泛应用于机械、电子、汽车等行业。

而弹簧的质量和性能直接影响着产品的品质。

为了保证弹簧的正常使用,有一系列工艺技术要求需要满足。

下面将简要介绍一些弹簧工艺技术要求。

首先,弹簧的材料选择要合理。

弹簧通常使用优质的合金钢作为基础材料,具有良好的弹性和抗腐蚀性。

选择合适的材料可以保证弹簧的弹性恢复力和耐久性。

其次,弹簧的钢丝的直径和材质要均匀。

弹簧钢丝的直径对于弹簧的弹性有着重要的影响,直径太小会使得弹簧过于松弛,直径太大则会使得弹簧过于紧绷。

为了保证弹簧的均匀性,需要使用具备一致性的钢丝,并通过精确的测量技术来控制直径的误差。

第三,弹簧的线圈的圈数和间距要合理。

线圈的圈数决定了弹簧的长度和弹性变形程度,而线圈的间距则影响了弹簧的柔韧性。

因此,在制造弹簧时,需要根据具体的使用需求和设计要求,选择合适的圈数和间距。

第四,弹簧的加工工艺要精细。

弹簧的加工工艺包括线材的切割、弯曲、卷绕等步骤。

在切割过程中,需要确保切口的光滑度和准确度,避免对弹簧线材产生损伤。

在弯曲和卷绕过程中,需要使用适当的工具和设备,并控制加工的速度和力度,避免出现过度变形或者变形不足的情况。

第五,弹簧的表面处理要好。

弹簧作为机械元件,会受到外部环境和摩擦的影响,容易产生腐蚀和磨损。

因此,在制造弹簧时,需要进行表面处理,例如镀锌、镀镍、喷涂等,来提高弹簧的抗腐蚀性和耐磨性。

最后,弹簧的质量检测要严格。

在制造完成后,需要对弹簧进行质量检测,以确保其满足设计要求和产品标准。

常用的检测方法包括弹簧的尺寸检测、强度测试、精度测量等。

综上所述,弹簧工艺技术要求对于生产优质弹簧具有重要的意义。

只有通过合理的材料选择、精细的加工工艺、严格的质量检测等,才能制造出功能完备、性能优良的弹簧产品。

同时,弹簧制造企业还需不断完善工艺技术,与科技进步保持同步,以适应不断发展变化的市场需求。

空气弹簧生产工艺

空气弹簧生产工艺

空气弹簧是一种可以根据载荷重量来调节高度和硬度的弹簧装置。

它由带有弹性气囊的金属构架组成,当气囊内注入或排放气体时,可以改变弹簧的高度和硬度。

空气弹簧的生产工艺一般包括以下几个步骤:

首先,准备材料。

空气弹簧的金属构架一般由钢材或铝合金制成,而气囊则通常由橡胶或塑料制成。

在生产之前,需要准备好所需的钢材、铝合金、橡胶或塑料等原材料。

接下来,制造金属构架。

首先按照设计要求,将钢材或铝合金进行切割、成型等加工工艺。

然后,通过焊接、镗孔等工艺将金属构架的各个零部件组装成整体。

在组装过程中,需要确保金属构架的结构紧密、稳固,以确保其在使用过程中的安全性和稳定性。

然后,制造气囊。

根据设计要求,将橡胶或塑料材料进行模塑工艺,将其制成符合要求的气囊形状。

在模塑过程中,可以添加一些特殊的化学处理剂,以增强气囊的弹性和耐磨性能。

接下来,将气囊安装到金属构架上。

首先,将气囊的一端连接到金属构架的固定点上,然后使用专用工具将气囊的另一端连接到金属构架的调节装置上。

在连接过程中,需要确保气囊的连接紧密、密封,以确保其能够正常进行气体的充放操作。

最后,对空气弹簧进行测试和调试。

将空气弹簧放置到测试设备中,进行气囊充放气、高度和硬度调节等测试。

通过测试,

可以确保空气弹簧的质量和性能符合设计要求。

总结起来,空气弹簧的生产工艺包括准备材料、制造金属构架、制造气囊、安装气囊到金属构架上以及测试和调试等步骤。

这些工艺的严格执行可以确保空气弹簧的质量和性能达到要求,以满足客户的需求。

弹簧加工过程

杭州保佳弹簧有限公司

弹簧是一种机械零件

它利用材料的弹性和结构特点,在工作时 产生变形,把机械功或动能转变为变形能 (位能),或把变形能(位能)转变为机 械功或动能 。由于这种特性,它适用于:

1)缓冲或减振,如破碎机的支 承弹簧和车辆的悬架弹簧等;

2)机械的储能,如钟表、仪表 和自动控制机构上的原动弹簧 ;

Байду номын сангаас

弹簧生产工艺流程图

弹簧的制造应按照一定的工艺文件 进行,工艺文件是生产过程中的唯 一操作依据。工艺文件的种类有: 工艺规程、临时工艺规程、工艺过 程(或工艺流程)卡等。

原原材材料料 卷簧 低温回火

校正 回火 立定处理 (或强压处理)

检验 防锈处理 成品检验 成品包装

整圈 校正 消除应力回火 磨削端面 (粗、精磨)

回火

1把所有需要回火的产品拉至回火炉进口堆 放产品区域,按炉子和产品要求堆放整齐; 2产品按工艺要求温度以及时间摆放进炉, 摆放整齐,产品重叠不允许大于两层; 3必须按照工艺要求温度、时间来控制,回 火时间直接影响产品质量问题。

弹簧端面的磨削

压缩弹簧工作时由弹簧的两支撑圈与其他 零部件保持接触,一般两支撑圈的端面应 磨平。磨平部分不少于270都(客户要求除 外)。弹簧支撑面对弹簧轴线的垂直度及 两支撑面间的平行度是磨簧的主要技术要 求,垂直度误差过大会造成弹簧歪斜,甚 至会影响弹簧的工作特性

无芯卷簧(自动卷簧)

1.有芯卷簧不仅劳动量大,生产率低,而且 降低了材料的利用率和产品质量均匀性。

2.现广泛利用自动卷簧,它可以自动卷制、 切断、计数等,能以一个工作循环完成弹 簧的成形工艺。因此劳动强度小,生产效 率高,材料利用率高,并可以多机作业。

弹簧的制造工艺

弹簧的制造工艺

弹簧的制造工艺通常包括以下步骤:

1. 材料选择:根据弹簧的使用要求和工作环境条件,选择合适的材料。

常用弹簧材料包括钢丝、不锈钢、合金钢等。

2. 加工前准备:对选定的原材料进行必要的处理,例如清洗、剪切或者拉丝。

3. 弯曲成型:将原材料通过弯曲机或者弯曲模具,根据设计要求进行曲线和角度的弯曲形成初始形状。

4. 硬化处理:通过热处理或者冷加工,使弹簧达到所需的硬度和强度。

常用的硬化处理方法包括热处理、冷却、氮化等。

5. 精加工:对已经成型的弹簧进行顶点打磨、端面整理、端部磨平等加工,以提高弹簧的表面光洁度和精确度。

6. 温度处理:对部分弹簧需要进行温度处理,以减小其受温度变化影响的能力,并保持弹簧的弹性和形状。

7. 表面处理:对弹簧进行电镀、喷涂或者喷砂等表面处理,提高弹簧的耐腐蚀性和外观质量。

8. 检验和测试:通过弹簧的外观、尺寸、硬度等指标进行检验和测试,以确保弹簧达到设计要求。

9. 包装和出货:对成品弹簧进行包装,标注相关信息并出货。

需要注意的是,不同类型的弹簧,例如拉伸弹簧、压缩弹簧和扭曲弹簧等,其制造工艺可能会略有差异,但基本步骤大致相同。

此外,弹簧的制造还需要根据具体要求来决定是否需要进行预压、调整或者校正等工序。

弹簧制造工艺#

第五讲:弹簧结构分析与制造工艺(第四章:弹簧制造工艺)2014-8-3,上海讲座用第一节:概述一:弹簧在电器产品中的应用电器中常用的弹簧有:※:螺旋弹簧:(1:压缩弹簧;2:垃伸弹簧;3:扭转弹簧;4:片黄)1:压缩弹簧:在交流直动式接触器中常常采用压缩弹簧-主要是触头压缩弹簧和铁心反力弹簧。

如下特性。

电器的负载特性(机械特性)是电器的重要特性之一。

作用在衔铁上的机械力和衔铁fδ称为机械特性,也称反力特性。

行程关系特性P或F=()弹性元件(螺旋弹簧和簧片)构成。

弹簧构成电磁电器机械特性(反力特性)如图所示此特性是由作用于衔铁的机械力和作用于触头的压力组合而成的特性.在断路器上,触头也是采用压缩弹簧,如下所示:2:垃伸弹簧 在断路器四连杆机构多数采用,拉伸弹簧:在直流接触器中的衔铁反力弹簧是拉伸弹簧。

3:扭转弹簧:脱扣器上采用的扭簧。

4:片黄:在继电器中广泛采用。

从上述情况看,弹簧成为我们电器中一个十分重要的零件。

它的质量直接影响我们各种电器的性能。

二:弹簧的基本性能弹簧的基本性能是在载荷作用下产生形变,卸载时释放能量恢复原形;加载变形过程遵循一定的规律。

1:弹簧的特性线:其特性就是:载荷P(M )与变形F (ϕ)之间的关系曲线成为弹簧的特性线,如图4-1所示。

弹簧的特性线大致有三种类型:①直线型;②渐增型;③渐减型。

樹轍櫨釹矫轿暂滨縫谑挤Cdab 触头弹簧 动触头 弧角转轴静触头 α有些弹簧的特性线是上述两种或三种的组合(图4-2),称为组合型特性线。

如压缩弹簧的特性线(图4-2a )在开始加载时为渐减型,当变形在整个工作区间的30%~70%时为直线性,在最后的30%时为渐增型.又如圆锥弹簧的特性线(图4-2c),加载开始为直线,到一定程度后,变为渐增型;蝶形弹簧的特性线(图4-2b)开始为渐减型,后为渐增型,整个特性线呈S 形;图4-2d 是两个不同高度压缩弹簧组合的特性线,加载开始只有一个弹簧承受载荷,当加载到一定程度时,第二个弹簧也开始承受载荷,特性线成为两个弹簧的特性线,因而其斜率发生了改变.拉伸弹簧的特性线基本上是一条直线,由于其线性好,故广泛用于电器元件和计量器具中.遜鵠巋堑鴰訶孪皺辐鹬貺钊彦谏碼佇铲虛篮東纬鰈矶鹕濁寿箏篤诖庫闯駝独轿舣諤襉驪麩问镯隐挡异栎谅撑澩锚鍬憊缽饽餅謎铡讨彈鏝镫。

弹簧制造工艺流程

弹簧制造工艺流程螺旋弹簧的工艺流程是指把弹簧材料变成成品弹簧,按顺序流经每道工序的过程。

由于弹簧材料,弹簧类型和加工方法不同,螺旋弹簧的工艺规程也各有差别。

但是,它们的基本工艺流程是:卷簧-热处理-端部加工-表面处理。

下面,就常见的几种典型工艺流程予以介绍。

1.用冷拔弹簧钢丝制造压缩螺旋弹簧对于车床卷簧,在卷簧工序后须经切断工序,把一次卷成的几个连在一起的弹簧分离成单个弹簧。

有些重要的弹簧,在磨削端面之前,可增加一道毛坯高度分类工序,以保证磨削质量。

也可将磨削工序分为粗磨和精唐两道工序,并在粗磨后进行去毛刺或倒角。

2.用冷拔弹簧钢丝制造拉伸螺旋弹簧拉伸螺旋弹簧的制造,国外已有专门的自动卷簧机,对于一些典型钩环,可以在卷簧工序一次完成。

但是,在国内,目前尚未生产这种机床。

拉伸弹簧钩环是用一些专用模具来制造,是一道专门工序。

值得注意的是,卷簧后的去应力回火工序是消除卷绕过程中产生的残余应力,而钩环制作后的回火工序,则是为了消除制作钩环时产生的内应力。

虽然这两道工序都有消除内应力的作用,但不能合并为一道工序,因为前一道回火工序兼有“定形”作用,以确保钩环的相对位置精度。

并且后一道回火工序的加热温度一定不能高于前一道的回火温度。

不象压缩弹簧,拉伸弹簧一般不进行“强拉”处理。

由于丸粒难于喷到弹簧内表面,故也不进行喷丸处理。

3.用冷拔弹簧钢丝制造扭转螺旋弹簧与拉伸弹簧类似,扭转螺旋弹簧的制造,国外也有专门的自动卷簧机,对于一些典型扭臂,可以在卷簧工序一次完成。

但是,国内目前只有直尾卷簧机,扭臂必须用专门的模具,在专门的工序上完成。

目前,国内生产扭转螺旋弹簧的典型工艺流程有两种,一种是先定尺下料,然后再进行卷簧等其它工序,如双臂扭簧的工艺流就属此例;另一种是类似拉簧的工艺流程,只是不同于:拉簧是制作钩环,而扭簧则是制作扭臂。

由于在卷簧时产生的残余应力与工作应力的方向相反,所以也经常省略回火工序,以让这些有益的残余应力削减工作应力的峰值。

弹簧涨套制造工艺流程

弹簧涨套制造工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by the editor. I hope that after you download them, they can help yousolve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you!In addition, our shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts,other materials and so on, want to know different data formats and writing methods, please pay attention!弹簧涨套是一种重要的机械零件,广泛应用于各种工业领域。

弹簧制造工艺流程

弹簧制造工艺流程弹簧制造工艺概述弹簧是一种能够储存和释放机械能的弹性元件,广泛应用于工业、汽车、电子、家电等领域。

弹簧的制造工艺是一个复杂的过程,需要经过多个步骤来完成。

本文将详细介绍弹簧制造的各个阶段及其流程。

弹簧制造工艺步骤1. 材料准备弹簧的制造通常使用金属材料,如碳钢、不锈钢等。

首先需要准备好所需材料,并进行质量检查,确保材料符合要求。

2. 卷绕卷绕是弹簧制造的第一步,也是最关键的一步。

卷绕是将金属线材缠绕成螺旋形的过程。

具体步骤如下: - 将金属线材固定在卷绕机上。

- 启动卷绕机,控制线材的张力和转速。

- 确保线材均匀地卷绕在芯棒上,并保持适当的螺距和角度。

- 根据需要调整卷绕机的参数,以满足弹簧的要求。

3. 切断卷绕完成后,需要将卷绕好的线材切断成所需长度的弹簧。

切断步骤如下: - 将卷绕好的线材放置在切断机上。

- 根据需要设置切断长度,并调整切断机的参数。

- 启动切断机,将线材切割成相应长度的弹簧。

4. 热处理热处理是弹簧制造中非常重要的一步,通过加热和冷却来改变弹簧材料的组织结构和性能。

具体步骤如下: - 将切割好的弹簧放置在炉子中,并根据需要设置加热温度和保温时间。

- 启动炉子,将弹簧加热到设定温度并保持一段时间。

- 将加热后的弹簧迅速冷却,以使其获得所需的硬度和强度。

5. 表面处理表面处理是为了提高弹簧的耐腐蚀性、防锈性和美观性。

具体步骤如下: - 清洗:将热处理后的弹簧进行清洗,去除表面的污垢和氧化物。

- 镀锌:将弹簧浸入锌溶液中,使其表面形成一层锌层,增加耐腐蚀性。

- 上漆:根据需要,在弹簧表面喷涂或涂刷一层漆,增加美观性和防锈性。

6. 检测与调整制造完成的弹簧需要进行质量检测和调整,以确保其符合设计要求。

具体步骤如下:- 外观检查:检查弹簧是否有变形、裂纹、气泡等缺陷。

- 尺寸检测:使用测量工具(如卡尺、游标卡尺等)对弹簧的长度、直径等尺寸进行检测。

- 力学性能测试:使用试验机对弹簧的拉伸、压缩等性能进行测试。

弹簧的制作工艺[发明专利]

![弹簧的制作工艺[发明专利]](https://img.taocdn.com/s3/m/d5722cddee06eff9aff8079b.png)

专利名称:弹簧的制作工艺

专利类型:发明专利

发明人:姚惠彬

申请号:CN201810559789.2申请日:20180602

公开号:CN108673065A

公开日:

20181019

专利内容由知识产权出版社提供

摘要:本发明涉及一种弹簧的制作工艺。

一种弹簧的制作工艺,包括以下工序:卷簧,将钢丝按照旋向、预制高度、外径和圈数卷好,弹簧的两端并紧;回火,将弹簧放入回火炉进行去应力回火;端面磨削,将弹簧的两端面磨平,磨面角度大于300度;进行三次抛丸,第一次抛丸的直径大于第二次抛丸的直径,第二次抛丸的直径大于第三次抛丸的直径;蠕变回火,将弹簧压缩至定位长度固定在夹具上,将带有弹簧的夹具放入回火炉中保温,出炉即水冷至室温;清洗;退磁;防锈处理。

本发明提供了一种在高应力下使用寿命长,弹簧的热衰减率低的弹簧制造工艺;解决了现有技术中存在的弹簧在高应力下使用寿命短,弹簧的热衰减率高的技术问题。

申请人:江苏翔鹰五金弹簧有限公司

地址:226500 江苏省南通市如皋市九华镇华兴路58号

国籍:CN

更多信息请下载全文后查看。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第五讲:弹簧结构分析与制造工艺 (第四章:弹簧制造工艺)2014-8-3,讲座用第一节:概述 一:弹簧在电器产品中的应用电器中常用的弹簧有:※:螺旋弹簧:(1:压缩弹簧;2:垃伸弹簧;3:扭转弹簧;4:片黄) 1:压缩弹簧:在交流直动式接触器中常常采用压缩弹簧-主要是触头压缩弹簧和铁心反力弹簧。

如下特性。

电器的负载特性(机械特性)是电器的重要特性之一。

作用在衔铁上的机械力和衔铁行程关系特性P 或F =()f δ称为机械特性,也称反力特性。

弹性元件(螺旋弹簧和簧片)构成。

弹簧构成电磁电器机械特性(反力特性)如图所示此特性是由作用于衔铁的机械力和作用于触头的压力组合而成的特性. 在断路器上,触头也是采用压缩弹簧,如下所示:2:垃伸弹簧在断路器四连杆机构多数采用,拉伸弹簧:在直流接触器中的衔铁反力弹簧是拉伸弹簧。

3:扭转弹簧:脱扣器上采用的扭簧。

4:片黄:在继电器中广泛采用。

从上述情况看,弹簧成为我们电器中一个十分重要的零件。

它的质量直接影响我们各种电器的性能。

二:弹簧的基本性能弹簧的基本性能是在载荷作用下产生形变,卸载时释放能量恢复原形;加载变形过程遵循一定的规律。

1:弹簧的特性线:其特性就是:载荷P(M)与变形F(ϕ)之间的关系曲线成为弹簧的特性线,如图4-1所示。

弹簧的特性线大致有三种类型:①直线型;②渐增型;③渐减型。

有些弹簧的特性线是上述两种或三种的组合(图4-2),称为组合型特性线。

如压缩弹簧Cdab触头弹簧动触头弧角转轴静触头α的特性线(图4-2a )在开始加载时为渐减型,当变形在整个工作区间的30%~70%时为直线性,在最后的30%时为渐增型.又如圆锥弹簧的特性线(图4-2c),加载开始为直线,到一定程度后,变为渐增型;蝶形弹簧的特性线(图4-2b)开始为渐减型,后为渐增型,整个特性线呈S 形;图4-2d 是两个不同高度压缩弹簧组合的特性线,加载开始只有一个弹簧承受载荷,当加载到一定程度时,第二个弹簧也开始承受载荷,特性线成为两个弹簧的特性线,因而其斜率发生了改变.拉伸弹簧的特性线基本上是一条直线,由于其线性好,故广泛用于电器元件和计量器具中.图2 组合型特性a)压缩弹簧特性曲线,b)碟形弹簧特性c)圆锥弹簧特性d)两个压缩弹簧组合特性曲线2.弹簧刚度(有两种表述方法)弹簧所受载荷P 与变形量F 之比,即产生单位变形量所需荷载称为弹簧刚度.对于压缩和拉伸弹簧的刚度为fP P='(4-1a) 式中'P ── 压缩和拉伸弹簧刚度(mm N /); P ── 弹簧所受负荷力(N);f ── 弹簧的变形量(mm).对于扭转弹簧的刚度为ϕM M=' (4-2a)式中'M ── 扭转弹簧的刚度(cm N /); M ──扭转弹簧的扭矩(cm N ⋅);ϕ──扭转弹簧的扭转角.特性线为渐增型弹簧,其刚度随着载荷的增加而增大;渐减型弹簧,其刚度随着载荷的增加而减小.而对于直线型弹簧,其刚度不随载荷变化而变化,即常数==F P P'或: 3'8nc Gd y P F P P === 38Pcy Gd n ⋅=(4-1b) 常数==ϕMM '(4-2b)因此,对于具有直线型特性线的弹簧,其刚度也称为弹簧常数.弹簧的特性线对于设计和选用弹簧的类型起着重要的指导作用.设计弹簧时可用分析计算及实验的方法找出它的特性线.但即使是最精确得计算,其结果和实际的数值也总会有一定的差异.这是由于弹簧在制造过程中不可避免的存在工艺差异,所用材料组织也并非绝对均匀之故.因此,在设计弹簧时必须经过反复试验,修改尺寸和参数,使之达到理想的结果.三:弹簧的分类弹簧的类型很多,分类方法不一,按其形状和结构可分为以下几种类型。

1:圆柱螺旋弹簧这类弹簧多数由圆形截面材料制成,但在同样空间条件下需要更大的刚度时,可选用矩形截面材料。

此致可分为三种类型:(1):圆柱螺旋压缩弹簧(图4-3)这种弹簧结构简单,制造方便,特性接近于直线型,刚度值较稳定,(在电器产品中)应用最广,简称为压缩弹簧。

(2):圆柱螺旋拉伸弹簧(图4-4)这种弹簧性能和特点与压缩弹簧相同。

重要承受拉伸载荷,其特性线是直线型。

由于有初应力和无初应力的区别,故其特性线起点各异。

多数由原形截面材料制成,简称为拉伸弹簧。

(3):圆柱螺旋扭转弹簧(图4-5)这种弹簧主要承受扭矩作用,用于压缩、储能及转动系统中,特性线呈直线型。

多数由圆形截面材料制成,简称为扭转弹簧。

2.变径螺旋弹簧包括锥形、双锥形弹簧及不规则变直径弹簧,后者应用较少。

(1):圆锥形螺旋弹簧(图4-6)这类弹簧的特点是稳定性较好,结构紧凑。

其特性线开始是直线,随着载荷的增加,逐渐变成渐增形,有利于缓和冲击和共振。

(2):中凸和中凹形弹簧(即双锥簧)(图4-7)这类弹簧的特性相当于圆锥形弹簧。

中凸形弹簧在某些场合可以代替圆锥弹簧使用;中凹形弹簧主要用作坐垫和床垫。

3:悬臂梁式片状弹簧这类弹簧由薄片材料制成,结构形状繁多。

主要用于仪表及继电器电器元件中。

此外,还有空气弹簧、液压弹簧、橡胶弹簧、弹性触头及扭杆弹簧等。

第二节:弹簧材料一:弹簧性能对材料的要求弹簧主要在动载荷作用下工作,要求材料具有高的抗拉强度极限、屈服极限、弹性极限及疲劳极限,同时还要求具有高的冲击韧性和塑性。

在特殊条件下还要求其材料具有耐热、防腐、导电、防磁、耐低温等性能。

金属材料在高温、长期载荷作用下,其部组织结构也会发生不同程度的变化。

因此,在高温条件下工作的弹簧,其材料应具有足够的热稳定性能。

在低温下,一般金属材料的抗拉极限、弹性极限均随温度下降而增大,冲击韧性和塑性减小,变的冷脆。

在低温下工作的弹簧要选用具有稳定的低温性能和良好的低温韧性的材料。

在腐蚀介质中工作的弹簧,由于其表面受腐蚀介质的作用而遭破坏,疲劳寿命将显著下降,因此要求其材料具有较强的抗腐蚀能力。

对于电器中的弹簧要求其具有导电、防磁和恒弹性等性能。

此外,弹簧材料还应具有良好的加工工艺性。

冷拉(轧)材料应有均匀一致的强度和塑性,以便容易成型。

对于热成型的弹簧材料,应在热状态下容易成型,不易脱碳,并具有良好的脆透性和低的热敏感性。

二:常用弹簧材料的性能及用途弹簧材料的种类按新的国家标准(GB1239—89_所列大致可以分为四大类:碳素弹簧钢丝,合金弹簧钢丝,弹簧用不锈钢丝和青铜线。

按交货状态,金属弹簧材料也可分为两大类。

一类是在成材过程中经强化加工的丝(线)材和带材,即通常所说的硬状态。

这种材料在弹簧成型后不需要淬火,只需要进行消除应力的回火处理。

电器产品中所用弹簧材料主要是这一类。

另一类是热轧材及在成材后以退火或高温状态供货的丝材或带材。

这种材料在弹簧成型后需要进行淬火、回火处理。

如合金钢丝,异型钢丝及马氏体不锈钢丝等。

下面介绍各种弹簧材料的性能和用途。

[1]:碳素弹簧钢丝它有四个品种,即碳素弹簧钢丝,琴钢丝,阀门用油淬火回火碳素弹簧钢丝及油淬火回火碳素弹簧钢丝。

这类材料可在– 40~120℃条件下正常工作,其性能特点是强度高,性能好,价格便宜,易于生产和加工,但是淬透性差,防腐性能差,使用时须经表面电镀或发蓝处理。

适合做小弹簧,在电器、仪表和机械中广泛使用。

①碳素弹簧钢丝G B4357-84(相当于原标准中的II组、III组) 按用途分为三组。

A组用于一般弹簧B组用于低应力弹簧,如手动按纽等。

C组用于较高应力弹簧,如接触器、继电器等电器产品中的各种弹簧。

②琴钢丝GB4358-84(相当于原标准中的碳素弹簧钢丝I组、IIa组)此钢丝用于制造具有重要用途的,不经热处理或仅经低温回火处理的弹簧,在低压电器元件中使用最广。

钢丝按用途可以分为三组。

G1组用于各种重要用途弹簧G2组用于各种高应力弹簧,如低压电器元件中的触头弹簧,反力弹簧等;F组用于阀门弹簧。

F组钢丝显微组织应为索氏体和托氏体,允许有少量的铁素体。

其直径一般在 2.0~6.0mm之间。

③阀门用油淬火回火碳素弹簧钢丝GB4359-84。

它相当于原标准中的重要用途弹簧钢丝。

此种材料用于制造燃机阀门弹簧及其他类似条件所用的弹簧。

④油淬火回火碳素弹簧钢丝GB4360-84,这种材料适用于一般普通机械弹簧,在电器产品中仅在不太重要场合使用的弹簧。

[2].合金弹簧钢丝这种材料由于在钢中加入了硅、锰元素,从而提高了强度、淬透性及回火稳定性。

其主要性能特点是强度高、耐冲击。

适于制造高负荷及冲击频率较高的各种重要弹簧。

合金弹簧钢丝主要有三种:即硅锰合金弹簧钢丝、铬硅合金弹簧钢丝和铬钒合金弹簧钢丝。

[3]:弹簧用不锈钢丝弹簧用不锈钢丝按组织可为三大类。

线径在6mm以下的一般为奥氏体不锈钢,较大直径选用马氏体及沉淀硬化不锈钢。

按冶金部标准YB(T)11-83规定,钢丝根据牌号和抗拉强度分为A、B、C三组。

可根据使用要求选用。

1Cr18Ni9 和0Cr19Ni10属于奥氏体不锈钢。

这两种材料耐腐蚀性能比较好,而且具有耐高温及耐低温的特点,可以在300℃以下正常工作。

其强度取决于冷拉时的减面率,减面率越大强度越高。

由于上述特点,使其在低压电器产品及仪器仪表中被广泛使用。

但由于其加工性能较差,故要求其材料在出厂时表面要加一层润滑涂层。

一般是涂树脂或镀镍,以改善其卷绕性能。

如果用裸线,需要在卷绕时加肥皂等作为润滑剂,否则难以成形。

0Cr17Ni8Al钢属于超高强度沉淀硬化不锈钢。

具有很高的强度和足够的韧性,可承受很高的应力。

这种钢在奥氏体状态下加工性能好,耐高温、耐腐蚀可冷成型。

但是由于含有较多贵重合金元素,热处理工艺复杂,价格较昂贵,故一般多在兵器上使用。

[4].青铜线按国家标准主要分为三种类型:即硅青铜、锡青铜和铍青铜。

它们共同的性能特点是强度和弹性都比较好,无磁性,导电性能好,耐磨、耐蚀及耐低温。

①硅青铜线GB3123-82。

硅青铜线具有较高的弹性、强度、耐磨性及无磁性,价格便宜,因而在制造弹簧时广泛采用。

但是这种材料也有不足,QSi3-1有应力腐蚀破裂倾向,冷成型后长时间存放会自行开裂。

因此在弹簧冷绕成型后要及时进行170~220℃低温回火处理,以消除应力裂纹倾向,并使其合金性能略有提高。

②锡青铜线GB3124-82。

锡青铜线具有较高的力学性能和减磨性。

对过热和气体的敏感性小,撞击时不产生火花,抗磁性和耐低温性能也好,有良好的耐碱性、导电性、可焊性也比较好。

但是在氯气和酸溶液环境下,耐蚀能力较差。

含锡量高的材料塑性较差,弹簧成型困难。

旋绕比较小的弹簧最好选用含锡量低的线材。

该种材料的使用温度不应高于120℃,适于制造仪表弹簧。

③铍青铜线GB3124-82。

铍青铜线具有优良的物理、化学、工艺和力学性能。

经调质后,有较高的强度、硬度、弹性、耐磨性、耐热性、耐寒性和疲劳强度。