氯化氢石墨合成炉技术改造

氯化氢

第一节:氯化氢合成工艺技术1 生产能力1.1 设计能力1.1.1 十万吨系统设计能力:6.7万吨HCl/年1.1.2 五万吨系统设计能力:4.7万吨HCl/年1.2 实际生产能力1.2.1十万吨系统有三台石墨合成炉及其配套设备,满负荷运行日产氯化氢气体198.67吨,单台炉产能66.22吨/日。

1.2.2 五万吨系统共有5台钢制合成炉及其配套设备,正常生产时运行4台合成炉,运行负荷日产氯化氢气体156吨,单台炉产能39吨/日。

12.3 五万吨系统通过改造,新增两台二合一副产蒸汽石墨合成炉及其配套设备,日常开一备一,满负荷运行日产氯化氢气体150吨,单台炉产能150吨/天。

系统在满负荷运行状态下,可副产压力在0.8-1.0 MPa饱和蒸汽4.375吨/h,装置年开工率按8000h计,年产蒸汽3.5万吨。

1.2.4因原料气含有一定量的水份,故生产系统在正常运行时产生一定量的冷凝酸(盐酸),其产量约为:十万吨系统5吨/日,氯化氢气体损耗量约为日产总量的0.78%;五万吨系统 3.5吨/日,氯化氢气体损耗量约为日产总量的0.52%。

1.2.5 如后工序生产出现异常,本装置生产的氯化氢气体将部分或全部倒入吸收系统制取盐酸,五万吨系统满负荷运行每小时生产氯化氢气体约3800m3 /h,用水吸收制取浓度31%盐酸可生产20.08T/h;十万吨系统满负荷运行每小时生产氯化氢气体约5500 m3 /h,用水吸收制取浓度31%盐酸可生产28.02 T/h。

1.2.6根据实际生产情况,五万吨合成系统仍有一定的生产余量,但吸收装置受设备自身因素影响已满负荷运行,如全部降量制取盐酸,前系统必须降电流;十万吨系统合成系统已趋于满负荷,无法对现有装置进行提量,如全部降量制取盐酸,三套吸收装置无法全部吸收,前系统必须降电流,将氯化氢产量降至3200 m3 /h。

2 产品及副产品2.1 本装置的产品:氯化氢气体,副产品:盐酸(合成酸、高纯酸)、蒸汽产品名称:氯化氢气体;分子式:HCL ;分子量36.5682.2 氯化氢的性质2.2.1 物理性质2.2.1.1 氯化氢是一种有毒、有害、有强烈刺激性气味的气体。

新型节能环保氯化氢石墨合成炉研发与产业化

钢 材 制 作 ,蒸 汽 压 力可 在 0 2 命 短 、产 能低 、产 品 质量 差等 问 冷却水冷却到4 ℃以下后输 出。 .~ 5 14 aN任 意 调 节 ,但 钢 制 水 题 ; .MP f 冷壁 炉存 在 使用 条件 苛 刻 、操 作

在 合 成炉 的 高温 区段 ,使 用钢 制 放 、长寿命 、高附加 值等特点。 部 钢材 容 易受 腐蚀 区 段 ,采用 石 优 势及特 点

墨 材 料 制 作 ,副 产 蒸 汽 段 采 用

罐 内 ,部 分气 化成 蒸汽 产 出 ,其 炉 。氯 化氢 气体 经 过冷 却后 继 续

水冷壁炉筒 ;在合成段顶部和底 21 项 目的实施 ,具有如下技术 余少部分冷凝水循环回流到合成 .

,

通 过 回 收利 用 余 热技 术

关键 词 :氯化氢合成 炉 副产 蒸汽 节能降耗

中图分类 号 :T 2 .2 Q1 44 文 献标识 码 :A 文章编号 :1 0 — 8 82 1 )8 0 8-4 0 8 7 1 (0 10 —0 1 - 0

S nt e i f w e g a i g Hy r g n Chl rdeGr p ieFur c y h sso Ne En r y S v n d o e o i a h t na eR&D nd a

析系统 、定 ,各种 法 制备 的要求 。

1 氯化氢合成炉国内外发展 在不断的完善中

现状及趋 势

清洁 生产 、节能 减排 、节能 炉

、

。

用 ,国 内主要 有二 种方 法 :一 种

多年来 ,我国合成氯化氢 是使用石墨制的氯化氢合成炉,

组合式二合一石墨氯化氢合成炉运行总结

的一次盐 水预 热使 用 。在盐水 预热过 程 中形成 的冷

凝 水返 回纯水 罐 .烧碱蒸 发 工序产 生 的蒸 汽冷 凝 水 也 收集 至 纯水 罐 . 过 纯水 泵供 入 蒸 汽炉 , 而 , 通 从 节

与来 自液化 的尾 氯 ( 度 ≥9 %) 缓 冲罐将 压力 控 纯 O 经 制 为 01— . a 经 流量 计 、 .2 01 MP . 6 调节 阀进入 合成 炉 。 氯 氢 气 体 的配 比严 格 控 制 为 1 0 10 ~ . :.0 . :. 1 0 11 , 0 5 0

hy o e hl r d p r to um m a y dr g n c o i eo e a i n s r

SUN e g i Z n -l

( n nY nynC e cln u t o Ld, y n 6 4 0,hn ) He a o gi h mi d s y . t. aI rC , Wu a g 2 0 C ia 4

体 . 格 的 氯化 氢 气体 一部 分 通 过缓 冲罐 供 给 P C 合 V 转 化 工序 使 用 , 部分 经 一 、 级石 墨 吸 收器 、 一 二 尾气 吸收塔 , 用纯 水 吸 收制备 高纯 盐酸 。 在 开停 机 过程 或生 产不稳 定 阶段 中产生 的不合

后, 若氢气 与 空气混 合 比例不 当 , 生 的爆 炸性 气体 产 致 使石英 灯 头爆裂 , 成设备 损失 , 给系统 生产 带 造 也

s nt ssf r c ; n t p r to ft o e so i z to ; heo r to o d to n l ss y he i u na e i o e a in o pr c s ptmiai n t pe ai n c n ii n a a y i . he he Ke r s y wo d :By r d c ta f r c ; y r g nc l rd y t ss p o e si r v me t o r to umma p o u tse m u na e h d o e h o i e s n he i; r c s mp o e n ; pe ai n s y r

氯化氢合成及盐酸合成技术方案

天成化工氯化氢合成技术方案编号:ntxqlhqhc-2012-12-30买方:天成化工卖方:南通星球石墨设备有限公司日期:二0一二年十二月三十日一.装置配置描述1.1.根据用户的要求,为用户选用我公司生产的组合式二合一副产蒸汽石墨合成炉,生产HCl气体高纯盐酸及普通盐酸。

1.2.按SZL-1500型组合式二合一副产蒸汽石墨氯化氢合成炉。

配置,数量:4台,开3备1。

1.3.设置配套盐酸吸收系统:5套其中一套是专门用来生产高纯盐酸,4套用来生产工业盐酸。

采用二级降膜吸收+尾气塔吸收,满足高纯盐酸和普通盐酸的生产。

1.4操作弹性范围:30%~110%。

1.5年操作时间:按8000小时/年设计。

1.6产能:(1)、高纯盐酸:35000吨/年(2)、氯化氢:120000吨/年二.主产品及副产品技术规格2、1,31%高纯盐酸规格:2.2.工业盐酸:2.3.氯化氢气体:纯度:≥96%(vol)H2≤3.5%(vol)水≤0.5%压力:0.15-0.2MPa2.4.副产蒸汽:压力:0.5MPa三.合成炉及吸收器的能力描述3.1.HCL合成炉:单台合成炉正常生产氯化氢能力120t/d,对应387td普通盐酸能力。

3.2.配套吸收系统,普通盐酸共4套,单套吸收装置吸收能力满足387t/d的盐酸产量,高纯盐酸一套,每天吸收能力满足:105t/d,年产高纯盐酸35000吨/年。

3.3.所有尾气达标排放,达到GB16297-1996标准的要求。

四.工艺情况及控制方案建议4.1工艺简述:干燥的尾氯(或原氯)经缓冲罐及稳压阀稳定压力在设定值,干燥的氢气经缓冲罐和稳压阀稳定在设定值,氯气、氢气以设定好的比例值进入合成炉进行燃烧反应,合成氯化氢。

氢气与氯气流量分别自动检测并由比例调节器自动跟踪调节,确保氯氢配比,合成的氯化氢气体可以去界外也可以去降膜吸收器、尾气吸收塔吸收制普通盐酸,其中一部分氯化氢气体去高纯盐酸吸收系统制取高纯盐酸。

新型节能环保氯化氢石墨合成炉的研发与产业化

4 氯 化 氢 合 成 系统 副 产 0 —. MP . 0 a蒸 汽 3 8 的基本原理

在 氯 气 与氢 气反 应生 成 氯 化氢 时 ,伴 随释 放 出

大量反 应 热 , 每合 成 1 g 态氯 化氢约 放 出 2 2MP 气 k . 5

产蒸汽。 新型节能环保氯化氢合成炉是在石墨制副产蒸

Ab t a t T e n w e e g a i g s v e d f y r g n c lrd y t e i a d a p i ai n p o p csw r s r c : h e n r y s vn t et n so d o e h o i e s n h ss n p l t r s e t e e o r h c o

R & D nd i dusr , ANGJnf iS NJ n / H o g xn W -e U i / u , a , n

( a tn ig i G a ht E up e t o, t. a tn 2 5 1C ia N no g n qu rp i q im n .Ld N no g 6 4 ,hn ) X e C 2

( ) 克 了原有 石墨 合成 炉 副产蒸 汽压 力低 、 2攻 稳

4 2

中国 氯碱

21 0 2年 第 5期

定 可 靠性 差 、 须 现场安 装 等难 题 。 必 ( ) 破 了高 品质 石 墨合成 炉 依赖 进 口的局 面 。 3打 ( ) 合节 能 减排 产业 政 策 的要 求 。 4符 ( ) 推动 化 工类 石 墨材 料 的技术 进 步 ; 5可 可促 进 氯 碱 、 晶硅 等化 工 企 业 节 能 减排 , 高 产 品 质量 , 多 提 实现 效 益最 大 化 ;对 提升 我 国化 工行 业 的整 体水 平

氯化氢石墨副产蒸汽合成炉的应用与出现的问题

李 占福

( 黑龙 江昊华化 工有 限公 司, 黑龙 江 齐齐哈 尔 1 6 1 0 3 3 )

摘 要: 介 绍 了氯化 氢二合 一副 产 蒸 汽合 成 炉装 置 的 生产 工 艺 , 运行 中出现 的一 些 问题 和 解 决方 法 。根 据 装 置 的 实 际运行 情 况 表明, 氯化 氢副产蒸汽合成炉具有明显的经济效益和社会效益。 关键词: 副产 蒸 汽 ; 氯化 氢石 墨 合成 炉 ; 利 用 能源

我公司从 1 9 8 6 年引进第—套一万Ⅱ 屯 , 1 年产离子膜烧碱开始 ,氯化 氯化氢石墨蒸汽合成炉的石英灯头结垢主要原因是因为氢气中 氢工段的合成炉经历了普通不带夹套冷却器 的碳钢合成炉、 带夹套冷 夹带的少量氢氧化钠烧碱和氯气中夹带的酸雾长期在灯头处积累形成 却器的碳钢合成炉以及带冷却夹套的石墨合成炉过程。单台带夹套碳 的, 石英灯头结垢会使氯气和氢气流通的通道不畅通, 致使混合效果变 钢合成炉生产能力比较低 , 在合成炉内氯气和氢气的燃烧时 , 反应热传 差 , 氯气和氢气燃烧反应不充分 , 甚至会产生对后续聚氯乙烯生产产生 递给合成炉夹套中的循环水 , 增加了循环水温度' 在夏季由于循环水温 有害的游离氯。 因此 , 要求氯化氢合成工段对合成炉的石英灯头连续运 度的增高 , 影响了整个装置的满负荷生产。2 0 0 9 年我公司扩产购进了 行 2 个月左右, 就要拆检一次, 查看并清除灯头内的结垢。同时加强前 六台二合一氯化氢石墨副产蒸汽合成炉 , 并于 2 0 1 0 年1 1 月顺利投产, 部工序的操作控制 , 减少原料气的酸雾和碱雾的夹带。 经过近三年来使用, 六台氯化氢石墨副产蒸汽合成炉生产运行较好 , 并 3 . 2氯化氢二合一蒸汽石墨合成炉炉体石墨块密封垫渗漏 且合成炉副产出的蒸汽已经应用到其他工段 。 从氯化氢二合一蒸汽合成炉运行的近三年时间内, 出现过两次石 1氯化氢二合一副产蒸汽合成炉的生产工艺主要包含氯化氢合 墨炉体密封垫渗漏的事故。最严重的一次是炉膛石墨筒体的密封垫发 成气的生产; 同时又能生产出低压蒸汽。首先, 氢气经过氢气过滤器脱 生渗漏, 导致夹套 内无离子渗入炉堂内, 致使运行着氯气 、 氢气石英灯 出氢气中夹带的部分水蒸气, 送到氯化氢合成炉的氢气入 口调节阀; 氯 头炸裂, 导致燃烧的火焰熄灭 , 少量没有反应的氯气进入氯乙烯合成 的 气经过氯处理的五个玻璃钢塔的干燥脱水处理后 , 送到氯化氢合成炉 混合器中, 最终造成后续氯乙烯合成装置连锁紧急停车的事故。 密封垫 氯气调节阀; 通入的氯气和氢气经过调节阀按一定的比例在蒸汽合成 渗漏完全是偶然性事故 , 但副产蒸汽合成炉的密封垫大部分都是挤压 炉炉底灯头处充分混合后燃烧 , 炉膛内产生的氯化氢气经过炉顶部的 式 的密封 , 密封 点多 , 密 封面 积大 , 所 以 出现 密封 垫 的渗漏 事故 不得 不 块孔 式石墨初 步冷却 , 再 经过合 成炉外部 的一级 、 二 级石 墨冷却器 的二 防。首先加强操作工的巡检频次 , 如发现合成炉的冷凝水增多 , 则很有 次冷却后, 直接送聚氯乙烯合成工段生产氯乙烯 , 或送降膜吸收器中生 可能发生密封垫渗漏。其次, 对视镜及防爆膜等处 , 便于拆卸的密封点 产盐酸。 副产蒸汽是在合成炉的夹套层中产生的。 夹套中的无离子水吸 进行周期性检查 , 及时更换破损和老化的密封垫。另外, 对密封垫的采 一定 要购进 质量好 的聚 四氟 乙烯密 封垫 。 收氢气、 氯气的燃烧反应热 , 使夹套 中无离子水逐渐沸腾蒸发, 产生的 购 也要进行 加强监 督 , 蒸汽在夹套层顶部排出, 用于烧碱装置一次盐水化盐和聚氯乙烯装置 3 - 3氯化氢二合一副产蒸汽合成炉在长时间连续生产后 , 发现合 聚合工段汽提塔使用 ; 在冬天一部分副产蒸汽还用于生产厂房采暖。 成炉夹套层中底部的无离子水 p H值会逐渐降低 , 显示弱酸性 ; 而且在 2生 产运行 清况 . 合成炉 夹套层底部 取 出的水样 的水质浑 浊发红 。 出现这 种现象 主要原 新上的六台氯化氢二合一副产蒸汽合成炉运行近 3 年 的时间 , 生 因是合成炉夹套层底部所存的纯水受到长期蒸发,使水的浓缩 比逐渐 产运行平稳 , 蒸汽合成炉的氯化氢合成气质量较好, 能满足后续生产要 提高 , 进一步使水的氢离子含量提高 , 导致 p H值的降低。而水质发红 求, 副产蒸汽 也能够被 有效 的利用 。 主要是因为夹套层外部是钢制壳体 ,是钢制壳体的铁离子进 ^ 水中的 2 . 1在 实际生产 过 程 中 , 经 过长 时间观 察总结 , 一 台蒸 汽合 成炉 每 原故。针对上述 晴况, 我们经过开会研究分析 , 决定采取了以下应对措 天生产氯化氢可达 1 2 0吨。 新合成炉灯头上半部分采用石英材质 , 它的 施 : 结构轻便, 并且耐高温、 耐腐蚀。灯头设有两层氢气喷 口, 一层氯气喷 ( 1 ) 每班 分析合 成炉 夹套层 的无 离子水 p H值 一次 , 发现合 成炉 夹 口, 两层 氢气 喷 口夹 着一层 氯气 喷 口, 灯头 上下 贯通 , 火焰 呈直 线形 喷 套层的无离子水 p H值偏低时 ,向合成炉夹套层加入适量的碳酸钠进 出, 燃烧时氢气内外包 围氯气 , 使氯气反应完全彻底。蒸汽合成炉炉堂 行中和调节。 ( 2 ) 设合成炉夹套污水排放 口, 小流量连续排放夹套水, 排 内径为 1 5 0 0 a r m, 高度 8 米。比原合成炉内径大很多, 并且炉膛也比原 放出的合成炉夹套水进入到水 回收系统, 用于其他方面用水。( 3 ) 当合 碳钢合成炉的炉膛更高 , 这样才能提供氯气和氢气更大的反应空间, 氯 成炉夹套层的无离子水的水质浑浊程度特别严重时,全部排放更换夹 气和氢气反应比较完全 , 蒸汽合成炉由于夹套层水温高, 所以氯化氢在 套水 。 炉内的初步冷却效果差 , 为了使大流量的氯化氢气能够充分冷却 , 蒸汽 4结束语 合成炉上部配套了块孔式冷却器, 通人循环水进行初步冷却, 然后再进 氯化氢 石墨 副产蒸 汽合成 炉经 过运行 使用 后 , 它 首先 解 决 了公 司 入一级 、 二级氯化氢石墨冷却器进行冷却器。 生产过程中, 由于氯化氢产能不足影响离子膜装置产量的, 为后续聚氯 2 . 2蒸 汽 的生产 乙烯的生产提供了充足的氯化氢气体。 其次蒸汽合成炉使用无离子水 , 氯 化氢石 墨副产 蒸 汽合成炉 单 台蒸汽产 量每 天可 达 3吨 , 蒸 汽设 改变 了原来循环水的水质 , 这很大程度上缓解 了石墨炉体结垢的弊病 , 计压力 为 0 . 3 MP a 。生 产蒸汽 用 的原水是 从纯 站送来 的无 离子水 , 无离 可节 省石 墨炉体每 年除垢 清洗 的费用 1 0 万 元 。最 后 , 氯化氢 石墨 副产 子水进 入合成 炉夹套 层后 , 被合 成炉 内的反应热 加热 至沸腾状 态 , 变成 蒸汽合成炉最大的优点就是利用了氯气与氢气燃烧 时放出的反应热 , 蒸汽后送至烧碱装置一次盐水用于化盐和聚氯乙烯装置聚合工段汽 并 将反应 热转变成 低压 蒸汽 ,再 以蒸汽做 为烧碱 装置一 次盐水 化盐和 提塔 使用 。 聚氯乙烯装置聚合工段汽提塔的热源; 同时也减少了氯化氢一级 、 二级 按现有氯化氢副产蒸汽合成炉的生产条件 , 一 氯化氢石墨副产蒸汽合成炉为了生产蒸汽 , 需要尽量将氯气和氢 石墨冷却器循化水用量。 气的反应热传递给夹套 中的无离子水, 新石墨炉体在石墨外壁上钻径 台合成炉每天可节省费用 9 3 6 0 余元 , 每年经济效益 十分显著. 。同时 ,

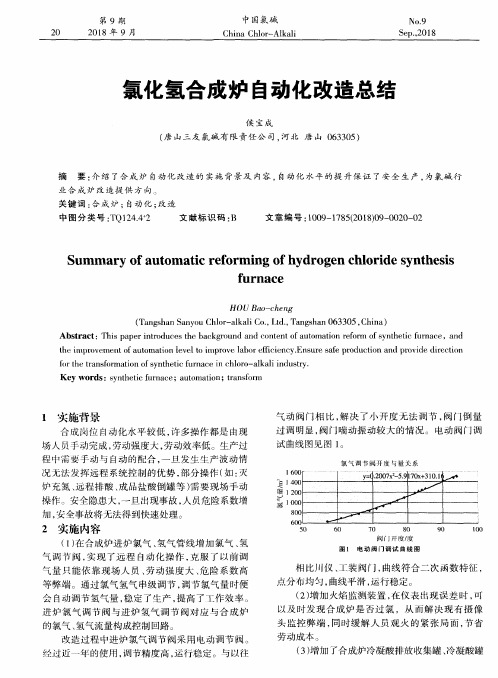

氯化氢合成炉自动化改造总结

(1)在合 成 炉 进 炉 氯气 、氢气 管 线 增 加 氯气 、氢 气 渊 节 阀 ,实 现 了远 程 自动 化 操 作 ,克 服 了 以前 调 气 量 只 能 依 靠 现 场 人 员 、劳 动 强 度 大 、危 险 系 数 高 等 弊端 。通 过 氯气 氢气 串级 调 节 ,调 节 氯 气量 时 便 会 自动 调 节 氢 气量 ,稳 定 了生产 ,提 高 了1二作 效 率 。 进 炉 氯 气 调 节 阀 与进 炉氢 气 调 节 阀 对 应 与合 成 炉 的 氯气 、氢 气流 量构 成控 制 回路 。

Abstracckground and c(mtent of automation reform of synthetic furnace,and the improvement of automation level to improve labor ef i ciency.Ensure safe production and provide direction fl,r the transfi)rm ation of synthetic furnace in chloro-alkali industry. K ey w ords:synthetic furnace;automation;transforill

(5)合 成 炉 盐 酸 管 线 增 加 在 线 盐 酸浓 度 监 测 , 当盐 酸 浓 度不合 格 时 ,可 以及 时 增 减 吸 收 水 量 ,减 少 了 现 场 人员 频 繁 打 比重环 节 ,确保生 产指标合格 。 盐酸浓度 的调控 ,需要 现场 人员 与 DCS共 同配合 才 能完 成 ,通 过浓 度计 的实 时监测 ,对 简化 生产 操作 具 有一 定 的指 导意义 。公用膜吸酸浓度见表 1。

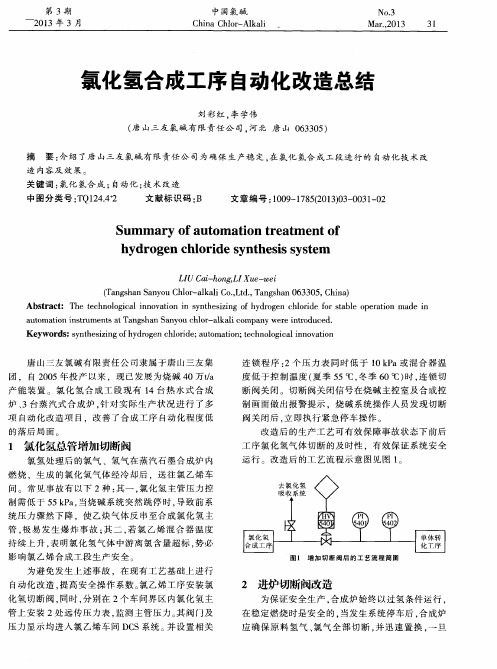

氯化氢合成工序自动化改造总结

产能 装 置 。氯 化 氢 合 成工 段 现 有 l 4台热 水 式 合 成

炉、 3台蒸 汽式 合 成炉 , 针 对实 际 生产 状 况进 行 了多

项 自动化 改造 项 目。改 善 了合成 工 序 自动化 程度 低 的落后 局 面 。

改造 后 的生产 工艺 可有 效保 障事 故状 态下前 后 工序 氯化 氢气 体切 断 的及 时性 ,有效 保证 系统 安全

统 压力 骤 然下 降 ,使 乙炔气 体反 串至合成 氯 化氢 主

管, 极 易 发 生爆 炸 事 故 ; 其二 , 若 氯 乙烯 混 合 器 温 度

持 续上 升 , 表 明氯化 氢气 体 中游离 氯 含量超 标 , 势必

影 响氯 乙烯合成 工 段生 产安 全 。

为 避免 发生 上 述事 故 .在现 有工 艺基 础上 进行

图 1 增 加 切 断 阀后 的工 艺 流 程 简 图

自动化 改造 , 提 高安 全操 作 系数 。 氯 乙烯工 序 安装 氯 化 氢切 断 阀 , 同时 , 分 别在 2个 车 间界 区内氯化 氢 主 管 上安 装 2处远 传压 力表 , 监 测主 管压 力 。 其 阀 门及

压 力显 示均 进入 氯 乙烯 车 间 D C S系统 。 并 设 置相关

出现氢 气或 氯气经 合成 炉未 切断 的管 路互 串 问题 就

会 发生 爆炸 事故 。在 每 台炉 的进 炉氢 气 、 氯气 、 置换 用氮气 管道 分别 安装 切 断阀 ,并 设 置如 图 2表示 的 连锁 关系 。 电解 槽全停 或 氮气 阀 门打开 时 , 每 台合 成 炉进 炉氯 气 、 氢 气切 断 阀连锁 关 闭 ; 在氢 气或 氯气 之

全自控氯化氢合成及干燥装置的运行总结及改造

三 、装置 的特 点及 运行 中的优点

通 过运 行情 况可 以看 出 ,此套 氯化 氢合 成 及干燥 装 置具有 一些 优

越性。 1 . 此装置 的氯 化氢合 成炉 燃烧 室 、冷 却部 分均 为等 均压石 墨材 质 ,

1 一脱盐水 缓冲 槽 ;2 ~脱盐 水循 环泵 ;3 一脱盐 水板 式换 热器 ;4 一 脱盐 水补 水调 节 阀;5 一脱 盐水 槽远 传 液位 计 ;6 一温 控调 节阀 ;7 一远 传温 度计 图 l闭路循 环合成炉 冷却水 装置技 改

摘

要:介 绍了氯化氢合成及干燥装置的工艺,分析 了该装置的特优点及 运行中的存在 的问题 ,并进行 了相应改进 。

工艺 优点 缺陷 改进

关 键 词 : 氯化 氢合 成 装 置

一

、

装 置 简 介

山西潞 安高纯 硅 业科技 有 限责 任公 司 ( 以下 简称 “ 潞 安 多 晶硅 ” ) 氯化 氢合成 工序 采用的进 口 U S 4 0 0 / G二 合一 石墨合 成炉 及配套 的干 燥 系统 、吸收 系统 于 2 0 1 2 年 8月投料 试车成 功 ,其 核心 设备采用 法国 独

20 3

…

1 辅 年月 9

C h 中 i 国 化工 贸 易 n a C h e m i c a l T r a d e

全 自控氯化氢合成及干燥装置的运行总结及 改造

赵 璐

0 4 6 0 0 0 ) ( 山西潞安 高纯硅 业科技 响换 热 效 率 ,从 而 影 响 氯化 氢气 体 的 冷却 效 果 ,且 需 要 拆 炉 进 行 清洗。 相应 改造 :使 用脱 盐水 作为 冷却 水 ,即可 避免 结垢 问题 ;另 外增 加 一个循 环槽 、一 台板 式换 热 器和 两 台循环 水泵 即可 实现 成本相 对较 高的脱盐水 的循环 使用 ,节约 了成本 ,见 图 l 。

氯化氢二合一石墨合成炉运行过程中问题解析

为 3部分 : ① 一部 分 回流到循 环槽 ; ②一部分 进入 尾

气 吸 收塔 , 吸收部 分氯 化氢 气体后 , 再逆 流进入 降膜

吸收器 吸 收氯化 氢 气体 产 生 浓 盐酸 , 降膜 吸 收器 中

第4 2卷 第 4期

2 0 1 4年 4月

Hale Waihona Puke 聚 氯 乙 烯 Po l y v i n y l Ch l o r i d e

Vo 1 . 4 2 ,No. 4 Ap r .,201 4

【 装置与设备】

氯化 氢 二合 一石 墨合 成 炉 运行 过 程 中 问题 解 析

宋涛 ‘ , 张惠 兰 , 吴建 生

施及 实 施 效 果 。

[ 中图 分 类 号 】T Q1 2 4 . 4 2 ;T Q0 5 2 . 7

Ana l y s i s o n pr o b l e ms o c c ur r e d du r i n g o p e r a t i o n o f d i a d g r a p hi t e f ur n a c e s

成 的氯化 氢气 体上 升经 过 炉体 水 夹 套冷 却 水 冷却 , 再 经过氯 化 氢冷却 水槽 进入氯 化氢 冷却器 。经过 冷 却 的氯化 氢气 体温 度 约 4 5℃ , 进 人 氯化 氢 分 配 台 ,

压 力设定 为 7 5 k P a ( 一 般 同行 业 中氯 化 氢压 力 都控

1 氯化 氢 合 成 工 艺 流 程 简 介

亿利 化 学公 司氯 化氢 合成 工序共 有 二合一 石墨

合 成炉 1 2套 , 单 台设 计产 能为 日产 氯化氢 9 0 t 。

来 自氯 氢装置 的干 氯气 和液氯 工序 的液化 尾气

副产蒸汽氯化氢合成炉的改进与应用

第4 1 卷第 6期

2 0 1 3年 3月

广

Hale Waihona Puke 州化工 Vo 1 . 4 1 No . 6

Ma r c h .2 01 3

Gu a n g z h o u Ch e mi c a l I n d u s t r y

副 产 蒸 汽 氯 化 氢 合 成 炉 的 改进 与 应 用

Ke y wo r d s :b y—p r o d u c t s t e a m ;h y d r o g e n c h l o r i d e;s y n t h e t i c f u na r c e;e c o n o mi c b e n e i f t s

氢气和氯气的燃烧反应是一个剧烈的放热反应 ,放 出的热量 非常巨大,每生成 1 m o l 的氯化氢 ( H C 1 )气体就会放出9 2 . 3 k J 的 热量 。传统二合一合成炉采用 钢制水 夹套形式 ,热量直接 由冷 却水带走 ,不仅需 要消耗大量的冷却水还造成 了资源浪 费 J ,运 行成本较高。为贯彻 国家推行的 “ 节能减排”方针 ,2 O O 6年起我

氯化氢合成炉改造及运行总结

[ 摘 要]介绍了 HC 合成炉节能改造措施及其效果 , 1 并提 出运 行中须注意事项。 [ 文献标 志码 ]B [ 文章编号 ]10 0 8—13 2 1 )6— 0 6一) 3 X(0 1 0 0 3 ( 4 [ 中图分 类号]T 14 1 Q 1 .5

炉 , 20 从 0 3年 开 始 , 9台钢 制 炉 陆续 改 造 为 石 墨 该

( ) 决 了钢制 合成 炉生 J 敏 H I ・ 质 2解 C 杂

多、 品质 差的难 题 。

( ) 合 成 炉 入 炉 C } 个 采 川 r功 3原 l、{ 2 _ 作 , 仃 所 属 Ⅸ 总管 流 仪 爪, 尢 仃 炉 t I : t 流 1 C 示, 依 人 通 过视镜 观 察 1 jc , t 】 反 的 火焰 ,t 颜 色及 人 l H 样 测 定 H I l义 : C 纯 , C 纯 度 HI

( .Sc u nJ l ei o , t. D y n 15 0 1 i a i uR s C . Ld , ea g 8 0 ; h n n 6

2 h hr rp  ̄ o p n f io eOle h ga gU it s fc ,P ni 14 0 , hn ) .T eT i Po e yC m ayo Lah ii dS u u n tie f e aj 2 17 C ia d fl li O i n

n操 作 繁琐 、 劳动 强度 大 。改造后 , 一 M题 得 到 』 这 一

解决。

3台二合一 剐 , 汽 H t 成 炉 ( 2备 1 。迄今 挽蒸 C合 开 )

为止 , 行 2年 多 , 运 新建及 改 造后 的 HC 合成 系统各 1 项 运行 指标 平稳 , 运行 效 果 良好 , 能效 果 明显 。 节

氯化氢合成炉燃烧废氢气生产蒸汽

氯化氢合成炉燃烧废氢气生产蒸汽河南永银化工实业有限公司烧碱分厂,投运南通星球石墨公司氯化氢石墨合成炉4台,原设计为3台合成炉运行一台备用,由于PVC装置长期停运,烧碱分厂HCl合成系统一直处于低负荷运行状态,大量氢气放空,造成资源浪费,经公司批准将1#合成炉改造为燃氢炉,生产蒸汽,供烧碱装置使用。

一、生产原理空气中的氧气与氢气燃烧生成水蒸气并产生大量的热。

反应方程式:2H2 + O2 → 2H2O + 285.83KJ/mol氢气、空气(含氧21%)的配比通常为1:3~4.5(体积),控制乏气氧含量不低于2.5%,含氢小于0.4%。

如比例过大,氢气不能完全燃烧,乏气中含氢高,易发生爆炸危险。

如比例过小,乏气量加大,乏气带出的热量增加,降低蒸汽产率。

二、改造工艺说明1.配风系统:利用新增的罗茨鼓风机提供燃烧配风,采用DN150管道连接到进合成炉前的氯气总管手动截止阀后,通过原氯气进炉流量计、流量自动调节阀、自动切断阀和进炉手阀,根据实际的配比量,通过DCS调节风机电机供电频率改变转速控制空气流量,进入合成炉石英灯头处与氢气充分混合燃烧,燃烧乏气经降膜吸收后排空,产生的蒸汽并入低压管网。

2.冷凝水排放:由于氢氧燃烧生成物为水蒸汽,合成炉的乏气出口会产生大量的冷凝水需要外排,将原合成炉出口排水管道改为DN50,增加排水能力,并连接到新增5m高(密封压力为50KPa)的倒淋水封自动排放,同时把经一级膜吸产生的冷凝水也引入水封外排。

3.氢气系统维持原状不变。

4.安全连锁:考虑生产安全,增加罗茨风机的运行状态与氢气自控切断阀的连锁保护,当风机运行频率低于5Hz时,连锁关闭连锁关闭氢气自控截断阀(HV- 5459A),其它连锁控制方案不变。

三、燃氢HCl合成炉开车点火1.确认准备工作完毕,1#合成炉汽包水位正常,循环水进、回水阀门打开并供应正常,具备开车条件。

2.确认炉内含氢等分析指标达到开车标准。

3.确认倒淋水封已补水完成,打开1#合成炉出口、一级石墨吸收器下酸管至倒淋水封的排水手阀。

二合一氯化氢合成炉系统石墨冷却管设计

l

凝酸

带条形水槽的套管式光滑管型石墨冷却管 ,其作 用是冷却合成炉 出口的氯化氢气体 , 使之以较低

图 1 氯化氲 生产流 程示意图

的温度进入石墨冷却器进一步冷却 。石墨冷却管 发表的关联式 ,而 内管侧对流传热系数采用迪特 的设计对二合一氯化氢石墨合成炉系统的生产影 斯 ( iu ) 贝 尔 特 ( ol r 、 西 德 尔 Dt s 、 t B ee ) t 响甚大。石墨冷却管太短 ,为防止过高温度 的合 (i e)和塔特 ( a )发表的关联式 ,其数学 Se r d Tt e 成气进入冷却器使设备损坏 ,就要降低合成炉系 统生产能力 ;石墨冷却管太长 ,不仅增加投 资 ,

上l 二

| |

1

\

\

、 \

2( )( 。 。

)( 。 。 ‘ 。 H )

0 0 1 , . , . , 0 70 8 0 9 。 . 0 2 0 3 0 4 0 5 0 6 . . . l 0

( () 鲁 安( )

4 (× 一 ) ×ab{ I

维普资讯

熊洁羽等

二合 一氯化氢合 成炉 系统石墨冷却管设计

2 5

式 中 ,h 为 内 管 侧 对 流 传 热 系数 ,w/( i m

-

一

℃) 为合成气粘度 ,P ・;u为合成气的流 ; as i

速,m/;P为合 成气 的密度 ,k / 3 口 s i g m ;Ci 为合 成气恒压 比热容 ,k/( g ℃ ) J k - ; 为合成气 导 热系 数,w/( ℃) i m・ ;d 为石 墨冷却管 内管 内 径 ,m;R 为雷诺准数 ;P 为普兰特准数。 e r ()计算冷却管环形侧对流传热系数: 3

氯化氢合成炉点炉操作的改进

氯化氢合成炉点炉操作的改进

任江;韩倩倩;孙龙彬

【期刊名称】《氯碱工业》

【年(卷),期】2024(60)3

【摘要】分析了氯化氢合成炉在点炉过程中防爆膜爆破的主要原因,介绍了点炉优化措施:推迟打开尾气吸收塔放空阀的时间,将设备内爆炸性混合气体全部置换,保证尾气吸收塔在正压情况下打开放空阀。

这些措施有效避免防爆膜爆破事故的发生。

【总页数】4页(P21-23)

【作者】任江;韩倩倩;孙龙彬

【作者单位】陕西北元化工集团股份有限公司

【正文语种】中文

【中图分类】TQ124.42

【相关文献】

1.氯化氢石墨合成炉吹氮气方式的改进

2.副产蒸汽氯化氢合成炉的改进与应用

3.氯化氢合成炉运行故障及改进措施

4.氯化氢合成炉点炉防爆膜爆破分析总结

5.氯化氢合成炉点火方式的改进

因版权原因,仅展示原文概要,查看原文内容请购买。

氯化氢合成炉氯气流量仪表测量不准原因分析与技术改造

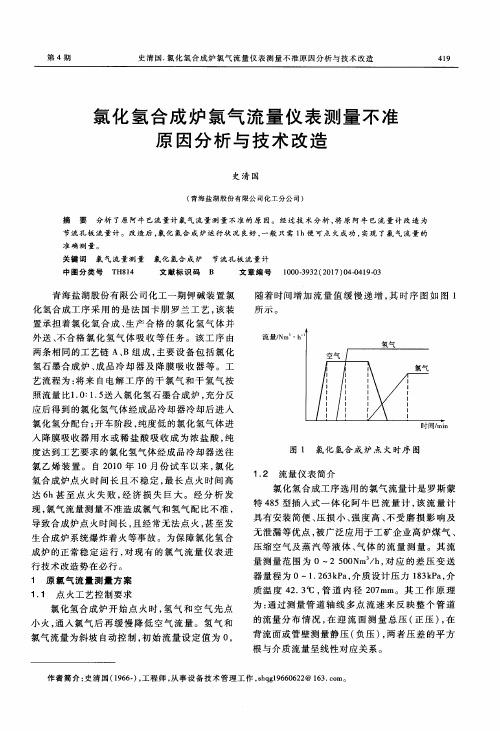

时 间/ ai r n

度 达到工 艺要 求 的氯 化氢气 体 经成 品冷却 器送 往 氯 乙烯 装 置 。 自 2 0 1 0年 1 0月份 试 车 以来 , 氯 化

氢合 成炉 点火 时 间长 且 不 稳定 , 最 长点 火 时 间高

4 2 O

化

工

自 动 化

及

仪

表

第4 4卷

氢 气和 空 气 流 量 仪 表 均 为 一 体 化 孔 板 流 量

计。 1 . 3 原 因 分 析

g m = T _ 二 寻 d  ̄ 2 一 A p x p

qm

q

—— P

在 点火 过程 中氯 气 流量稳 定值 为 4 0 0 N m / h ,

达6 h甚 至 点 火 失 败 , 经 济 损 失 巨 大 。经 分 析 发 现, 氯 气 流量测 量不 准造 成氯 气 和氢气 配 比不 准 ,

导致 合成 炉点 火时 间长 , 且经 常无 法点 火 , 甚 至 发

生合成 炉 系统爆 炸 着火 等事故 。为保 障氯化 氢 合 成 炉 的正 常稳 定 运 行 , 对 现有 的 氯气 流 量 仪 表 进

求 仪 表必 须 小流 量测 量稳 定可 靠后 才能 保证 点

火 工作 的顺 利 进 行 。另 外 , 该 阿牛 巴流 量 差 压 变 送 器 量程很 小 , 压 差 平 方 根 与 流 量 呈线 性 对 应 关

系, 因此压 差 测量 有 较 小 误 差 时 便会 引起 较 大 的 流量 变 化 。 对 于 该 阿 牛 巴 流 量 计 , 设 流 量 为

文 献 标 识 码 B

氯化氢合成炉运行中故障及改进措施

氯化氢合成炉运行中故障及改进措施摘要氯化氢是进行聚氯乙烯生产的中间工作,同时有着十分关键的影响作用。

而氯化氢合成炉作为氯碱工作开展的重要设施,加强故障的排查与改进,对于安全生产工作至关重要。

关键词氯化氢合成炉;运行故障;改进措施在工业生产过程中,氯化氢具有十分重要的应用,而目前我国对氯化氢的合成技术方式也在不断发展与提高,并在各大化工企业得到了广泛的运用,但是却经常出现合成炉爆炸等故障。

氯化氢合成炉的故障出现不仅会对设备形成损害,影响生产效率,不利于企业经济经济效益提高;同时故障的发生经常会伴随着严重的人员伤害,因此对职工生命安全形成严重的威胁,更是对职工的精神形成了较大的压力。

所以进行氯化氢合成炉运行故障的研究以及改进措施的优化,对于保障合成炉稳定运行以及企业的安全生产,具有重要的现实意义。

1 氯化氢合成炉的工艺简介陕西北元化工集团有限公司现在一共有24台氯化氢合成炉,包括TQZ-140合成炉9台,单台处理能力为120d/t,副产蒸汽2.0t/h(压力:0.25MPa);SZL-1600合成炉15台,单台处理能力140d/t,副产蒸汽4.1t/h(压力:0.3-0.6Mpa )。

其材质都是石墨+Q345,并且每台合成炉都配有独立的降膜吸收与尾气吸收系统,用来进行超过31%浓度的高纯盐酸的生产。

在合成炉运行过程中,经过氢气处置程序得到的氢气在经过稳定阀、缓冲罐以及孔板流量计计量管控以后,和同样工序得到的氯气以1.05比1的摩尔比,一同流进合成炉内。

经过灯头燃烧之后,就会形成氯化氢气体,然后通过石墨合成炉上部冷却器的冷却到常温状态之后输送至VCM阶段运用。

当开炉、停炉或者停止使用HCL气体的时候,就让其形成盐酸,自底部流进储存槽中。

生产中一旦出现一些特殊状况,联锁反应装置就会开启联锁操作,停止原料供应,保障合成炉运行的安全。

循环水经过高压泵施加压力之后流入高温炉段,而当吸收反应中释放的热量以后,形成热水再经过管道流入汽包,汽化后排出,另外大多数热水则流入循环装置[1]。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Ab ta t sr c :Te h ia i n v t n c n c l n o a i wa ma e o ov t e o s d t s l e h pr b e s h t y r g n h o i e y t e i o lm t a h d o e c lrd s n h ss fr a e m a e f g a h t o c re i r c ia a p ia in, s c a u t r o n ir p u e ik, b g u c d o r p ie c u r d n p a tc l p lc to n u h s r p u e f a t-u t r d s i dfe e e bewe n me s r d v l n r cia a u th dr g n c lrd e e au e me s rn on , i rnc t e a u e aue a d p a tc lv l e a y o e h o ie t mp r t r a u i g p it f s v r l c l f p p to te f f r c e eey s a i o i e a u lt o u na e, i s fiint mo n f c o i tr a d n i e zn f ng n u fce a u t o o l ng wa e , n a Байду номын сангаас r e i g o f

ds ik;h d o e h o i e t mp rt r y r g n c l rd e e au e;p p c ln i e s ai g;c oi g wae ;s nte i u a e a tfe zn o ln t r y h ssf r c n ir e i g n

括: 2台钢制合 成 炉 ( 台 H 1 产 能 力 3 / ) 4 单 C生 0 td ,

年 多的运 行证 明 , 效果 良好 。针 对 防爆 膜 温 差 过大

问题 , 采用 给 防爆膜 加冷却 水降 温的措施 , 到预期 达 效果 ; 防止 开车过 程防爆 膜破裂 , 为 建立 台账 以备定

择具 有代 表性 的 6 合成 炉作 为实例 进行说 明 。

1 合成 炉 防爆 膜 爆 破

6石 墨合成 炉 防 爆 膜 多 次爆 破 , 破 原 因不 是 ’ 爆 质 量 问题 , 更不 是人 为操作 所致 。经分 析认 为 : 体 炉

出 口至防爆膜 短 节 过 长易 造 成 c H l、 聚集 混 合 爆

期更换 。由 台账统 计 可见 , 防爆 膜 加装 冷 却 水 降温 设施 后无 一 次非人 为 因素爆 破 。

台二 合一 石墨合 成炉 ( 台 H 1 单 C 生产 能 力 5 d , 0t ) / 2台 二 合 一 石 墨 合 成 炉 ( 台 H 1生 产 能 力 8 单 C 0 td 。在 实 际生产 中 , 合 一 石 墨合 成 炉 与 钢 制 合 /) 二 成 炉相 比 , 势明显 , 优 但也 存在 一些 问题 。在 这里选

[ 键 词 】氯 化 氢 合 成 炉 ; 墨合 成 炉 ; 爆膜 ; 化 氢 温 度 ; 壁 结垢 ; 却 水 ; 成 炉 防 冻 关 石 防 氯 管 冷 合

[ 摘

要 ]针对氯化氢石墨合成炉实际应用中出现 的防爆膜破 裂 、 氯化氢测温点 的测量值 与实际值误差 大、 石

墨 炉 出 口管 壁 结垢 严重 、 却 水 量 不 足 、 墨 炉 防 冻 等 问 题 , 行 了技 术改 造 。改 造 后 , 冷 石 进 达到 了预 期 效 果 。 [ 图分 类 号 】T 14 1 中 Q 1.5 [ 献标 志码 ]B 文 [ 章 编 号 ]10 文 0 8—13 2 1 )7— 0 3— 2 3 X(0 2 0 0 4 0

第4 8卷 第 7期

21 0 2年 7月

氯

碱

工

业

Vo . 8, No. 14 7

ChlrAl aiI d t o - k l n usr y

J1 u .,2 1 02

氯化 氢石 墨合 成炉 技 术 改 造

康 新 飞 , 晓 英 王

( 西安 西化 氯碱 化 工有 限责任公 司 , 西 西 安 7 0 7 ) 陕 1 0 7

s n h ssf r a e Afe n o ain wa d y t e i u n c . t ri n v to s ma e,d sr d ef e swe e ati e . e ie fe t r tan d

西 安西化 氯碱 化工 有 限责 任公 司盐酸 生产装 置包

Te h c li n v to fh dr g n c l r d y h ss f r c a f g a hie c nia n o a i n o y o e h o i e s nt e i u na e m de o r p t

K NGX n i W NGXa yn A i e, A ioig f ( inXh aC l - la hmi l n ut o , t. X ’ 10 7 C ia X’ iu ho Akl C e c d s yC . Ld , in70 7 , hn ) a r i aI r a

Ke r s y wo d :hy r g n c lrd y t ss f r a e; s n h ss u a e ma e f g a hi d o e h o i e s nhe i u n c y t e i f r c d o r p t n e; a t-upur n ir t e