循环球转向器课程设计

循环球式转向器

循环球式转向器总成

循环球式转向器原理

原理:当转动转向盘时,转向螺杆也随之转动,通过钢球将 作用力传给 螺母,螺母即产生轴向移动,同时,由于摩擦力 的作用,所有钢球在螺杆与螺母之间滚动,形成“球流” 。 钢球在螺母内绕行两周后,流出螺母进入导管,再由导管流 回螺母,随着螺母沿螺杆作轴向移动,其齿条带动齿扇运动, 齿扇带动摇臂轴转动,从而使转向摇臂产生摆动,通过转向 传动机构使转向轮偏转完成汽车转向。 基本结构:循环球式转向器由两级传动副、壳体、钢球和间 隙调整装置等组成。第一级是螺杆螺母传动副, 第二级是齿 条齿扇传动副。

动力传递路线

转向螺杆(转动)→球流(滚动)→转向螺母 (轴向移动)→转向摇臂轴(转动)→转向摇臂 (摆动)

注意事项

滚球与转向螺母总成的检查: 将蜗杆垂直竖立,检查滚球螺母随着平滑地转动,观察滚球螺 母是否下降,如果滚球螺母以自重下降不平滑,应检查蜗杆轴 是否弯曲,球槽是否有伤痕、毛刺和杂质。下降过快、卡滞或 配合隙超过规定时,应成对更换,也可换用加大尺寸组的钢球。 检查时,注意不要使螺母碰到蜗轮轴,否则会损坏球管。

循环球式转向器的拆装

实验目的

1、熟悉循环球式转向器的构造、元件组成。 2 、掌握其工作原理、拆卸、装配与检查、调 整方法。 3、初步掌握循环球式转向器的正确拆装顺序、 各零件的特点、装配时的注意事项。 4 、对循环球式转向器拆装过程难点分析。

个

第一级螺杆螺母传动副

转向螺母钢球 齿扇齿条 Nhomakorabea转向螺杆

第二级齿条齿扇传动副

拆下固定导管夹螺钉,注意要先拧

松一边,再拧下另一边,防止螺栓 磨损变形。

取下螺钉后,再拆下导管夹

注意事项:要将螺杆螺母略微 倾斜放置,使滚珠便于装入导 管夹槽中。

循环球式转向器设计流程

循环球式转向器设计流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!循环球式转向器设计流程。

1. 需求分析。

定义转向系统的性能要求,包括传动比、转向角范围、操作力和扭矩、回位力矩和耐久性。

循环球式转向器的设计

转向系包括转向器和转向传动机构。

转向系的要求;转向器的工作原理:转向器的分类;重点突出循环球式转向器优点缺点;怎么改进缺点,循环球式转向器由螺杆和螺母共同形成的螺旋槽内装钢球构成的传动副,以及螺母上齿条与摇臂轴上齿扇构成的传动副组成。

循环球式转向器是汽车转向系中最重要的部件,它的作用是增大转向盘传到转向传动机构的力和改变力的传递方向。

它由两级传动副构成:第一级是螺杆螺母传动副,第二级是齿条齿扇传动副。

在第一级传动副中,螺杆螺母的螺纹并不直接接触,其间装有多个钢球,实现滚动摩擦,可使正效率可达到90%。

因此循环球式转向器是目前国内外机械式和液压动力式汽车转向器应用最广泛的结构型式之一。

转向螺母是循环球式转向器中核心件之一,工作时与钢球接触,发生滚动摩擦,并有由于路面不平传到螺母的冲击。

由此转向螺母的钢球滚道轮廓形状是设计的关键,如果滚道与钢球的接触点不正确,将导致转向器卡死,造成翻车事故。

文中使用SolidWorks软件建立某车型汽车循环球式转向器的组件——转向螺母的精确三维模型,以便为后续的有限元分析、工作过程仿真和建立虚拟样机提供真实精确的三维仿真模型。

1 转向螺母的滚道设计原理转向螺杆和螺母上都加工出断面轮廓为两段不同心圆弧组成的近似半圆的螺旋槽,它们的螺旋滚道槽法截面轮廓见图1。

采用双圆弧滚道型面可以保证钢球滚珠和滚道面的“三点接触”,通过第三接触点C的法向反力Nc来和摩擦力fA、fB相平衡,使滚珠在几乎无滑移的情况下即可达到力的平衡,大大减轻其自锁效应。

自锁效应是指在两个摩擦力fA、fB组成力偶的作用下,滚珠向螺母或螺杆滚道侧的滑动现象。

如果滚珠滑动过大,将导致滚珠和接触滚道发生塑性变形,使整个螺旋副传动卡死,造成转向器不能转向,引发交通事故。

采用双圆弧滚道型面的滚珠螺旋副能减小自锁效应的关键是严格控制三者的配合间隙,过大的间隙将使得滚珠必须滑移一个较大的间隙值后才能与滚道的第三点接触,甚至不出现第三点接触。

课程设计任务书-汽车循环球式转向器螺杆轴(转向轴)大学论文

xxxxx材料科学与工程学院课程设计任务书专业班级:材料xxx设计人:xx设计题目:东风汽车循环球式转向器螺杆轴(转向轴)设计参数:螺杆轴是循环球式转向器的机械零件。

东风汽车循环球式转向器螺杆轴,内侧采用轴肩,左右直径均取d=20mm;左端轴径长度为14mm,比轴承宽度小4mm,螺杆轴与转向万节连接部位采用渐开线花键连接,花键加工工艺与齿轮相同。

选用材料为20CrMnTi。

设计要求:根据工件尺寸、形状、几何参数和服役条件选择适用材料;制定工件加工工艺流程,分析其方法、目的及作用;制定热处理加工工艺规范,分析热处理前后的组织、结构和性能;撰写设计说明书。

设计方法:以专业主干课程材料科学基础、工程材料学、热处理原理与工艺、材料研究方法、材料力学性能等为主线,并参考金属材料和热处理等有关设计手册进行总体设计设计时间:2017 年 2月 27日至2017年3 月15 日设计人(签字)指导教师(签字)摘要汽车转向器是汽车的重要组成部位,也是决定汽车主动安全性的关键总成,它的质量严重影响汽车的操纵稳定性。

随着汽车工业的发展,汽车转向器也在不断的达到改进,在机械式的转向器中,循环球式转向器被广泛应用。

这种转向器的有点事,操纵轻便,磨损小,寿命长。

缺点是结构复杂。

本文选择东风汽车循环球式转向器螺杆轴作为课题,主要内容有螺杆轴的参数设计;适用于工业生产的设计;热处理工艺参数。

循环球式转向器主要由螺杆、螺母、转向器壳体以及许多小钢球等部件组成,所谓的循环球指的就是这些小钢球,它们被放置于螺母与螺杆之间的密闭管路内,起到将螺母螺杆之间的滑动摩擦转变为阻力较小的滚动摩擦的作用,当与方向盘转向管柱固定到一起的螺杆转动起来后,螺杆推动螺母上下运动,螺母在通过齿轮来驱动转向摇臂往复摇动从而实现转向。

在这个过程当中,那些小钢球就在密闭的管路内循环往复的滚动,所以这种转向器就被称为循环球式转向器。

关键词:转向器螺杆轴(转向轴)热处理1生产线的设计与规划方案1.1生产线设计规划:生产线建线目标:客户要求生产线自动化程度高,关键过程数据自动记录,要有防错设施,不能仅依靠员工的责任心。

循环球转向器课程设计

循环球转向器课程设计一、课程目标知识目标:1. 学生能够理解循环球转向器的基本概念,掌握其在汽车转向系统中的作用原理;2. 学生能够描述循环球转向器的结构组成,了解其主要部件的功能;3. 学生能够掌握循环球转向器与其他类型转向器的区别及优缺点。

技能目标:1. 学生能够运用所学知识,分析循环球转向器在实际汽车中的应用案例;2. 学生能够通过实际操作,熟练完成循环球转向器的拆装与组装;3. 学生能够运用相关工具,对循环球转向器进行简单的故障诊断与维修。

情感态度价值观目标:1. 学生培养对汽车工程技术的兴趣,激发学习热情;2. 学生形成良好的团队合作意识,提高沟通与协作能力;3. 学生树立安全意识,遵循操作规程,养成良好的工程素养。

课程性质分析:本课程为汽车维修与检测技术课程的一部分,主要针对循环球转向器进行教学。

课程旨在让学生掌握循环球转向器的结构与原理,提高实际操作能力,培养汽车维修领域的技能型人才。

学生特点分析:学生为高中二年级学生,已具备一定的汽车基础知识,动手能力较强,对汽车维修技术有较高的兴趣。

教学要求:1. 结合课本内容,注重理论与实践相结合,提高学生的实际操作能力;2. 注重启发式教学,引导学生主动思考、积极参与;3. 强化安全意识,确保学生在操作过程中的人身安全。

二、教学内容本节教学内容主要包括以下三个方面:1. 循环球转向器基础知识- 引导学生了解循环球转向器的发展历程、应用范围及其在汽车转向系统中的重要性;- 掌握循环球转向器的基本结构,包括球头、球碗、拉杆、齿轮等主要部件的功能及作用;- 比较循环球转向器与其他类型转向器的优缺点。

2. 循环球转向器工作原理与性能分析- 详解循环球转向器的工作原理,阐述其在汽车行驶过程中的作用;- 分析循环球转向器的性能指标,如转向灵敏度、转向力矩等;- 结合实际案例,介绍循环球转向器在不同车型中的应用。

3. 循环球转向器的拆装、组装与维修- 按照教学大纲,明确拆装、组装循环球转向器的步骤和方法,强调操作注意事项;- 引导学生熟悉相关工具的使用,培养实际操作能力;- 通过故障案例分析,教授循环球转向器常见故障诊断与维修技巧。

某小型SUV循环球式转向器设计

毕业设计(论文)某小型SUV循环球式转向器设计完成日期年月日某小型SUV循环球式转向器设计摘要汽车不仅仅只是一种简单的运输工具,也是现今人们出行的一种便利的交通工具。

伴随人们生活质量也跟着不断的变化,变得越来越好,人们也开始追求物质上的享受。

汽车也不再只是富贵人家的象征,它也渐渐走进平常人家,仅仅只是作为一种简单的代步工具。

随着汽车的需求越来越大,汽车工业的发展也呈现一种蒸蒸日上的势头,在这样的的大环境下,逐渐造成汽车泛滥,交通拥堵等现象。

而伴随着这些现象而来的问题也一时无法得到解决,例如,交通事故也频繁发生,全世界几乎每时每刻都有人因交通事故而死于非命。

所以行车安全也成为人们所面临的一个重要问题。

该如何有效规避交通事故的发生也成为当今人们所要考虑的问题。

首先是我们人为关系,需要每个人共同努力,遵守交通法规;其次汽车本身去解决问题,性能好坏与行车安全也息息相关。

例如,转向器,它所起到的作用也是毋庸置疑的。

转向器,根据他的名字就很容易看出它的作用是与汽车的转向有关,行车过程中无时无刻没在用着转向器,所以转向器的重要性也就不言而喻了,因此转向系统需要我们去了解和掌握。

关键词汽车;安全;转向器;研究;设计;Design of a small SUV recirculating ball type steering gearAbstractCar is more than just a simple means of transport, is now a convenient means of transportation. With people's living standards also follows constantly changing, getting better, people also began to pursue material enjoyment. Cars are no longer just rich's symbol, it gradually into the warm family, just as a simple means of transport. As the demand for cars is growing, also show a growing momentum in the development of automobile industry, in such circumstances, gradually caused proliferation of cars, traffic jams and so on. And with them came the problem can't be solved, for example, traffic accidents also occur frequently, almost all the people who died in a traffic accident. Traffic safety has become the urgent need to resolve a problem. How to avoid traffic accidents have become the issues to be considered. First of all, the individual, need everyone to work together, to comply with traffic laws; secondly, the car itself to solve the problem, the performance is closely related to traffic safety. For example, steering gear and the role it plays is beyond doubt. Steering gear, according to his name, it is easy to see that it is associated with the car's steering, driving all the time without using the Steering, so the importance of steering is self-evident, so steering system that we need to understand and master. Keywords automobile; safety; steering gear; research; design;目录1 论述 (1)1.1课题研究背景 (1)1.1.1 循环球式转向器 (1)1.2国内外研究现状 (1)1.3研究目的及意义 (1)1.4循环球式转向器发展前景 (2)1.5本课题研究的难点 (2)1.6研究内容和设计方法 (2)2 汽车转向系统 (3)2.1汽车转向系的类型和组成 (3)2.1.1 机械式转向系 (3)2.1.2 动力转向系 (3)3 转向系设计概述 (4)3.1转向操纵机构 (4)3.2转向传动机构 (4)3.3转向器 (5)3.4转角及最小转弯半径 (5)4汽车转向器的组成与分类 (7)4.1齿轮齿条式转向器 (7)4.2循环球式转向器 (7)5 转向系的主要性能参数 (8)5.1转向系的效率 (8)5.1.1 转向器的正效率 (8)5.1.2 转向器的逆效率 (8)5.2传动比变化特性 (9)5.2.1 转向系传动比 (9)5.2.2 力传动比和角传动比之间的关系 (10)5.2.3 转向器角传动比的选择 (10)5.3传动副的传动间隙△T (11)6 转向器设计计算 (12)6.1转向系计算载荷的确定 (12)6.2转向器设计 (12)6.2.1 参数的选取 (12)6.2.2 计算参数 (13)6.3强度计算 (13)6.3.1 钢球与滚道的接触应力 (13)6.3.2 转向摇臂直径的确定 (14)7 动力转向机构设计 (15)7.1动力转向机构的要求 (15)7.2液压式动力转向机构的计算 (15)7.2.1 动力缸尺寸计算 (15)7.2.2 分配阀的设计 (16)7.3动力转向的评价指标 (18)8 转向传动机构设计 (20)8.1选材与表面处理 (20)8.2杆件设计结果 (20)结论 (21)致谢 (22)参考文献 (23)1 论述1.1 课题研究背景我们都知道转向器是汽车零件中不可缺少的一个组成元件,转向器的运作是作为一个减速的装置进行系统的运作。

循环球式转向器设计流程

循环球式转向器设计流程1.首先确定转向器应用的工作条件和要求。

First, determine the working conditions and requirements of the steering device.2.设定转向器的性能指标和技术要求。

Set the performance indicators and technical requirements of the steering device.3.进行转向器的结构设计和选型。

Carry out the structural design and selection of the steering device.4.通过仿真计算和实验验证转向器的设计方案。

Verify the design of the steering device through simulation calculations and experiments.5.确定转向器的材料和加工工艺。

Determine the materials and processing techniques for the steering device.6.进行转向器的零部件设计和图纸绘制。

Carry out the design of the steering device's components and prepare the drawings.7.制定转向器的装配工艺和工装设计。

Develop the assembly process and fixtures design of the steering device.8.进行转向器的工艺试验和优化。

Conduct process experiments and optimization for the steering device.9.确定转向器的生产工艺和质量控制方案。

Determine the production process and quality control plan for the steering device.10.进行转向器的批量生产和生产过程监控。

循环球式转向器教案

学习必备欢迎下载

学习必备欢迎下载

★提出问题:

、为什么要作装配记号?

、为什么要用拉拔器拉出摇臂,而不是直接敲出来?

★提出问题

调整垫片的作用是什么?

4)从壳体中取出转向螺杆和转向螺母总成。

(图3-1-10)

)转向螺杆与转向螺母总成符合技术要求,无异常情况,则尽量不解体转向螺杆与螺母总成。

如必须解体时,先拆下导管夹,取下钢球导管,最后握住螺母,慢慢地转动螺杆,取出全部钢球。

三、循环球式转向器的结构与原理

1、组成:转向螺杆与螺母总成、转向摇臂轴总成、转向器壳体、底盖等。

(图3-1-6)

(使用转向器实物和挂图)

2、结构特点:两级传动副组成,第一级是螺杆螺母传动副,第二级齿条齿扇传动副。

(螺杆与螺母之间装有循环球,使滑动摩擦变为滚动摩擦。

)

★提出问题

1、循环球式转向器为什么要使用两级传动副?

2、采用循环球的目的是什么?

循环球球流示意

、把装有轴承内圈的转向螺杆及转向螺母总成放入装有轴承外圈的壳体中,再将底盖装到壳体上。

)检查并调整轴承预紧度。

、从加油孔加入0.9L新的80W/90中等负荷齿轮油。

本节课小结(5分钟)

重点强调循环球式转向器的结构、原理和拆装顺序与要求。

循环球转向器课程设计

汽车课程设计计划一、题目:货车总体设计及各总成选型设计二、要求:分别为给定基本设计参数的汽车,进行总体设计,计算并匹配合适功率的发动机,轴荷分配和轴数,选择并匹配各总成部件的结构型式,计算确定各总成部件的主要参数;详细计算指定总成的设计参数,绘出指定总成的装配图和部分零件图。

其余参数如表1:表1三、设计计算要求3。

1.根据已知数据,选取汽车类型、确定轴数、驱动形式、布置形式。

注意国家道路交通法规规定和汽车设计规范.选择轴数:2根驱动形式:4×2 布置形式:平头式发动机前置后驱3。

2.确定汽车主要参数:1)主要尺寸,可从参考资料中获取;平头式货车长4000mm 宽1500mm 高2000mm 轴距2500mm 轮距1500mm 前悬300mm 后悬1200mm 车头长度1400mm2)进行汽车轴荷分配;4×2后轮单胎满载时:前轴35%后轴65% 空载时:前轴55% 后轴45%3)百公里燃油消耗量;设计的货车百公里燃油消耗量:3L(100t·km)-14)最小转弯直径货车的最小转弯直径:10。

0m5)通过性几何参数通过性几何参数:hmin 200mmγ1 50°γ2 30°ρ1 5m6)制动性参数表2 制动性参数3.3.选定发动机功率、转速、扭矩。

可以参考已有的车型。

发动机最大功率Pemax=(m a gf r v amax/3600+C D Av amax3/76140)/ηTηT为传动系效率,汽车可取90%,m a为汽车总质量;g为重力加速度;f r为滚动阻力系数,对货车取0。

02;C D为空气阻力系数,货车取1。

00;A为汽车正面投影面积.代入数值;得Pemax=115。

7kw 转速n p取5000r/min 最大转矩转速:T emax=9549×α×P emax/n p α为转矩适应性系数,一般在1.1—1.3之间选取,此时取1。

货车循环球式转向系统设计设计说明

货车循环球式转向系统设计设计说明毕业设计(论文)题目:货车循环球式转向系统设计(英文):院别:专业:姓名:学号:指导教师:日期:货车循环球式转向系统设计摘要汽车在行驶的过程中,经常需要改变行驶的方向,称为转向。

轮式汽车行驶是通过转向轮(一般是前轮)对汽车纵向轴线偏转一定角度来实现的。

驾驶操纵用来改变或恢复汽车行驶方向的专用机构称为汽车转向系统。

常用的汽车转向系统分为非动力转向系统和动力转向系统两大类。

非动力转向系统又称机械式转向系统,是以人的体力为动力源,其中所有的传力器件都是机械的,主要由转向操纵机构、转向器和转向传动机构三部分组成,其中转向器是汽车转向系统的重要零部件,其性能的好坏直接影响汽车行驶的安全性和可靠性。

汽车动力转向系统(Power Steering System),亦可称作转向加力系统,是在机械转向系的基础上增设了一套转向加力装置所构成的转向系统。

本课题的题目是货车循环球式转向系统的设计。

课题以机械式转向系统的循环球式转向器设计及校核、整体式转向梯形机构的设计及验算为中心。

首先对汽车转向系统进行概述,分析各种转向系统的工作原理和优缺点、发展现状,说明各种转向器的工作原理.并对转向系的设计进行一定的概述.二是作设计前期数据准备,对转向系统的整体方案进行选择,还有转向系统主要性能参数的确定.三是转向器形式的选择以及初定各个参数,对循环球式转向器的各个数据进行选择,并对其主要部件进行受力分析与数据校核.四是对动力转向机构的设计,概述对动力转向机构的要求,对动力转向机构的布置方案进行选择并进行各个数据的计算。

五是整体式转向梯形机构的设计以及验算,并根据梯形数据对转向传动机构作尺寸设计。

最后设计中运用AutoCAD作出循环球式转向器的零件图以及装配图.在本文中主要进行了循环球式转向器的设计和对转向系统零件的校核,主要方法和理论采用汽车设计的经验参数和大学所学机械设计的课程内容进行设计,其结果满足强度要求,安全可靠。

循环球式转向器的拆装

循环球式转向器的拆装一、实验目的1、熟悉转向器的构造、工作原理、拆卸、装配与检查、调整方法。

2、初步掌握循环球式转向器的正确拆装顺序、各零件的特点、检修项目、装配时的注意事项、有关调整的位置和正确方法。

二、实验原理根据循环球式转向器的组成部分、工作原理和结构特点,以及转向器中各零部件之间的装配关系、动力传递路线,进行循环球式转向器的分拆装实训。

三、使用设备、仪器及材料1、循环球式转向器总成1个2、工作台架1个3、常用、专用工具全套4、各式量具全套四、实验步骤1、将传动轴(传动轴与转向螺杆为一体)套管从传动轴上拆下2、卸出侧盖锁紧螺母,将齿扇轴(摇臂轴)转到中间位置,再拧下侧盖的4个紧固螺栓,用软质锤或铜棒轻轻敲打齿扇轴端头,卸出侧盖和齿轮扇轴总成(即拧下转向器侧盖的固定螺栓,取下侧盖和转向臂轴总成;)3、从转向器壳体中卸出转向螺杆及转向螺母总成4、分解转向螺杆螺母总成(必要时分解):先拆下固定导管夹螺钉,再拆下管夹,取出导管,最后握住螺母,慢慢地转动螺杆,排出全部钢球5、观察各零部件的结构特点、有无损坏,以及其工作原理和装配关系6、装配顺序与上述相反,并按技术要求进行装配五、实验过程原始记录1、装入钢球后,转动螺母的轴向窜动量不得大于0.10mm。

2、将轴承内圈压在转向螺杆的轴颈上。

3、组装摇臂轴:(1)、检查用于转向螺母与齿扇啃合间隙的调整螺钉的轴向间隙,此间隙若大0.12mm,则在调整螺钉与摇臂上的轴孔端面间加推力垫片调整。

(2)、摇臂轴承预润滑之后,将摇臂装入壳体内。

并按顺序装入推力垫片、调整螺钉、垫圈、弹性挡圈。

4、安装转向器上盖、下盖:(1)、把轴承装入下盖承孔中。

(2)、安装调整垫片和下盖,从壳体孔中放入转向螺杆组件,安装下盖。

装下盖之前在结合平面上涂以密封胶。

(3)、把轴承外圈和转向螺杆油封压入上盖,并装入上盖调整垫片和上盖。

(4)、通过增减下盖调整垫片或用下盖上的调整螺塞调整转向螺杆的轴承紧度。

汽车循环球式转向器设计开题报告

.

目循环球式转向器是汽车转向器中唯一采用滚动摩擦和二级转速的转向器,以及以后轮驱动主驱动装置的四轮驱动汽车中的手动转前国内外所有后轮驱动,其加工精度高于其他由于采用滚动摩擦,向器和动力转向器普遍采用循环球式,直接关系到转向盘的自螺母滚道的加工精度,转向器。循环球式转向器的螺母、°圆弧角上运行,运行轨45由行程和转动力矩,钢球应该能保证在螺杆和螺母必须对其滚道尺寸进行精密测量,加工第一个螺杆和螺母后,迹越窄,转向越轻。0.02mm螺母滚道与循环球的间隙应控制在根据测量结果选择合适的钢球,螺杆、以内。其中向心球轴承转向较转向螺杆支撑轴承分为向心球轴承和圆锥滚子轴承,选用向心球轴承必须保证上下轴承盖的同轴度进口转向器均采用这类轴承。轻,使用中可能会下轴承盖同轴度误差过大,,如果向心球轴承上、误差小于0.1mm国内加导致转向失效,极易引发交通事故。使相对比较单薄的转向器上盖破裂,该轴承虽比向心球轴承滚动阻工精度较一般的转向器厂通常选用圆锥滚子轴承,螺杆支承轴承预紧力的调整,力大,但对上下轴承盖的同轴度误差要求略微宽松。垫与垫采用调整垫调整时,必须使用钢制调整垫。分为调整垫和调整螺母两种。,旋转之间必须抹密封胶,防止油的泄露,预紧力调整到轴向间隙小于0.05mm起来十分轻松即为合适。它是指汽车在直线位置上转向转向盘的自由行程即为转向盘的自由转动量,转向盘的自由行程是整个即转向盘转动,而转向轮无转动的过程。盘的空行程,其间隙主要是指转向器齿条和齿扇之间的转向系统综合间隙在转向盘上的反应,调整其自由行个齿。35个齿,动力转向器齿扇为啮合间隙。手动齿扇转向器为程时,应将齿扇中央点(齿扇中间的齿)对准齿条,此时齿扇和齿条之间的啮合间隙为最小,在此点(即汽车在直线行驶的位置上)处调整自由行程。通常情况进口汽车循环球式转向器转向盘自由行程转向盘自由行程调整的越小越好。下,之内。国产37mm通常不超过10°,以轿车为例,转向盘自由行程应该控制在°,转向盘自由7.5轻型汽车转向盘自由行程通常规定不得超过15°,即左右个°,即2054mm之内。中型汽车转向盘自由行程通常规定不得超过行程应该在之内(中型汽车的转向盘直径大)。80mm10°转向盘自由行程应该在左右各转向器明显但调整到规定的行程时,如果转向盘自由行程较大时,转向器较轻,转向盘保持适当的自由行程可以使操说明螺母、螺杆滚道加工精度不够。变重,过大则影响转向操纵减小转向机构的冲击载荷。但自由行程必须适当,纵柔和,尤其是在一些路面质量过小使转向机构吃力。在汽车运行的过程中,的灵敏的,致使转向机构各结合部位极易磨较差的路段行驶时,转向机构受冲击载荷频繁,损,齿条和齿扇之间的啮合间隙增大,转向直拉杆上球头销和球头座磨损增大,因此必须定期对方向盘自由行程影响操纵灵敏度。转向盘自由行程也势必增大,一般先调整转向螺杆的轴在进行转向盘自由行程检查调整时,进行检查和调整。齿条和扇形否则可用增减垫片来调整;承预紧度,转向盘应无明显的轴向窜动,齿轮的啮合间隙的调整用拧动调整螺钉来调整。参考文献

循环球式转向器设计分析

机械工程学院毕业设计题目:循环球式转向器专业:车辆工程班级:姓名:学号:指导教师:日期: 2016年6月1日目录摘要 (1)第一章绪论1.1课题背景 (1)1.2国内外研究现状 (2)1.3研究的目的及意义 (2)1.4研究内容和设计方法 (2)第二章转向系简介2.1转向系统简介 (3)2.2转向操纵机构 (4)2.3 转向器 (4)2.4 转向传动机构 (5)第三章转向器结构设计3.1转向器效率 (6)3.2传动比变化特性 (7)3.3主要参数的选择 (9)3.4螺杆、钢球、螺母传动副设计 (11)3.5齿条齿扇传动副设计 (14)第四章主要零部件校核4.1转向盘受力确定 (16)σ (17)4.2校核钢球与滚道间的接触应力jσ (18)4.3校核齿的弯曲应力w4.4齿扇齿接触应力校核 (19)4.4转向摇臂轴直径的确定 (22)附件 (23)总结 (26)参考文献 (26)摘要汽车是一种高性能要求,负荷变换巨大的运输工具。

转向系统是汽车很关键的部件,更要详细的了解跟认识。

这些年循环球式转向器得到市场普遍认可跟应用。

本文主要设计了齿扇,螺杆,螺母三个主要零部件并校核。

根据现在国家标准与循环球式转向器相关车型(本文以BJ2020)的数据,选取主要参数,参考汽车设计与相关资料设计一款循环球式转向器,并绘制二维平面图。

关键词: 循环球、转向器、设计、分析1 绪论1.1课题背景转向器又叫转向机或者方向机,它是转向系中最重要的部件。

转向器能增大转向盘传递到转向传动机构的力矩并改变传递方向。

转向器按结构形式可分很多种。

目前常用的有齿轮齿条式、蜗杆指销式、循环球式、蜗杆滚轮式等。

如果按照助力形式又可分为机械式和动力式两种。

循环球式转向器将来自转向盘的旋转进行减速并增大扭矩,使方向盘的旋转运动转变成螺母的上下运动,螺母再与扇形齿轮啮合,直线运动再次转变为旋转运动,使连杆臂摇动,连杆臂连动拉杆和横拉杆做直线运动,改变车轮的行驶方向。

循环球式转向器的设计讲解

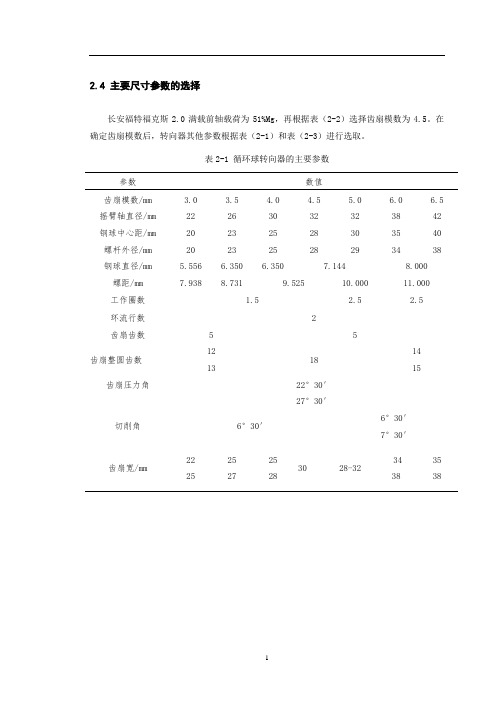

2.4 主要尺寸参数的选择长安福特福克斯2.0满载前轴载荷为51%Mg,再根据表(2-2)选择齿扇模数为4.5。

在确定齿扇模数后,转向器其他参数根据表(2-1)和表(2-3)进行选取。

表2-1 循环球转向器的主要参数参数数值齿扇模数/mm 3.0 3.5 4.0 4.5 5.0 6.0 6.5 摇臂轴直径/mm 22 26 30 32 32 38 42 钢球中心距/mm 20 23 25 28 30 35 40 螺杆外径/mm 20 23 25 28 29 34 38 钢球直径/mm 5.556 6.350 6.350 7.144 8.000 螺距/mm 7.938 8.731 9.525 10.000 11.000 工作圈数 1.5 2.5 2.5环流行数 2齿扇齿数 5 5齿扇整圆齿数1213181415齿扇压力角22°30′27°30′切削角6°30′6°30′7°30′齿扇宽/mm 22252527252830 28-3234383538表2-2各类汽车循环球转向器的齿扇齿模数齿扇齿模数m/mm3.0 3.5 4.O4.5 5.O 6.0 6.5轿车发动机排量/ml5001000~18001600~20002000 2000前轴负荷/N3500~38004700~73507000~90008300~1100010000~11000货车和大客车前轴负荷/N3000~50004500~75005500~185007000~195009000~2400017000~3700023000~44000最大装载/kg350 1000 2500 2700 3500 6000 8000 表2-3 循环球式转向器的部分参数模数m 螺杆外径螺纹升程螺母长度钢球直径齿扇压力角齿扇切削角摇臂轴外径3.0 20 7.938 40 5.556 22 30′6 30′7 30′223.5 23 8.731 45 5.556 22 30′6 30′7 30′264.0 25 9.525 48 6.350 22 30′6 30′7 30′204.5 28 9.525 58 7.144 22 30′6 30′7 30′325.0 29 10.319 62 7.144 22 30′6 30′7 30′35 根据所选择的齿扇模数,根据表(2-1)和表(2-3)选取对应的参数为:钢球直径:7.144mm 螺距:9.525mm 工作圈数:1.5 螺杆外径:28mm 环流行数:2 螺母长度:58mm 齿扇齿数:5 齿扇压力角:2230′ 切削角:630′ 齿扇宽:30mm2.4.1 螺杆、钢球、螺母传动副设计(1) 钢球中心距D 螺杆外径1D 螺母内径2D 尺寸D 、1D 、2D 如图(2-6)所示[]7图2-6 螺杆 钢球 螺母传动副在保证足够的强度条件下,尽可能将D 值取小些。

【精品】货车循环球式转向系统设计设计说明

毕业设计(论文)题目:货车循环球式转向系统设计(英文):院别:专业:姓名:学号:指导教师:日期:货车循环球式转向系统设计摘要汽车在行驶的过程中,经常需要改变行驶的方向,称为转向。

轮式汽车行驶是通过转向轮(一般是前轮)对汽车纵向轴线偏转一定角度来实现的。

驾驶操纵用来改变或恢复汽车行驶方向的专用机构称为汽车转向系统。

常用的汽车转向系统分为非动力转向系统和动力转向系统两大类。

非动力转向系统又称机械式转向系统,是以人的体力为动力源,其中所有的传力器件都是机械的,主要由转向操纵机构、转向器和转向传动机构三部分组成,其中转向器是汽车转向系统的重要零部件,其性能的好坏直接影响汽车行驶的安全性和可靠性。

汽车动力转向系统(Power Steering System),亦可称作转向加力系统,是在机械转向系的基础上增设了一套转向加力装置所构成的转向系统。

本课题的题目是货车循环球式转向系统的设计。

课题以机械式转向系统的循环球式转向器设计及校核、整体式转向梯形机构的设计及验算为中心。

首先对汽车转向系统进行概述,分析各种转向系统的工作原理和优缺点、发展现状,说明各种转向器的工作原理.并对转向系的设计进行一定的概述.二是作设计前期数据准备,对转向系统的整体方案进行选择,还有转向系统主要性能参数的确定.三是转向器形式的选择以及初定各个参数,对循环球式转向器的各个数据进行选择,并对其主要部件进行受力分析与数据校核.四是对动力转向机构的设计,概述对动力转向机构的要求,对动力转向机构的布置方案进行选择并进行各个数据的计算。

五是整体式转向梯形机构的设计以及验算,并根据梯形数据对转向传动机构作尺寸设计。

最后设计中运用AutoCAD作出循环球式转向器的零件图以及装配图.在本文中主要进行了循环球式转向器的设计和对转向系统零件的校核,主要方法和理论采用汽车设计的经验参数和大学所学机械设计的课程内容进行设计,其结果满足强度要求,安全可靠。

关键词:转向系统;机械型转向器;循环球式;液压式助力转向器Truck circulating ball type steering systemdesignAbstractCars in the course of traveling, often need to change the direction of travel, referred to as steering. Wheeled vehicle with the vehicle longitudinal axis of the deflection angle by the steering wheel (typically a front wheel). The driving control is used to change or restore the direction of vehicle travel special body called the automobile steering systems. Commonly used in automotive steering system is divided into non-power steering system and power steering system two categories. Non-power steering system, also known as mechanical steering system, based on a person's physical power source, power transmission devices are mechanical steering mechanism, steering gear and steering linkage parts, including steering important parts of automobile steering systems, the performance of a direct impact on the safety and reliability of the cars. Power steering system (Power Steering System), also called steering afterburner system in the mechanical steering system based on the creation of a steering system steering afterburner device.This topic entitled trucks recirculating ball steering system design. Subject to mechanical steering recirculating ball steering system design and check the overall steering trapezoid design and checking. First automobile steering systems overview, analysis of the working principle and the advantages and disadvantages of various steering system, development status, the working principle of the various steering and steering system design overview of two preliminary data preparation for design , the steering system of the overall program of choice, there are turning to the determination of the main performance parameters of the system. steering the choice of form and an initial parameters, select the data of the recirculating ball steering, and its main components stress analysis and data check. Fourth, the power steering mechanism design, an overview of the requirements for power steering, power steering layout scheme and the calculation of individual data. Fifth overall steering trapezoidal design and checking the size of the design of the steering linkage and dataaccording to the trapezoid. Use AutoCAD to make the final design of the recirculating ball steering part drawings and assembly drawings. Mainly carried out in this paper, the design of the recirculating ball steering and check the steering system parts, the main methods and theoretical parameters of automotive design experience. the mechanical design of the course content and the university design, the results meet the strength requirements, safe and reliable.Key words:Steering system; Mechanical type steering gear;Circulating ball type; Hydraulic power steering gear目录1 绪论 (1)1.1汽车转向系统概述 (1)1.1.1机械式转向系统 (1)1.1.2液压助力转向系统(HPS) (2)1.1.3电控液压助力转向系统(EHPS) (2)1.1.4电动助力转向系统(EPS) (3)1.1.5线控转向系统(SBW) (5)1.2 转向系设计概述 (6)1.2.1对转向系的要求 (6)1.2.2转向操纵机构 (7)1.2.3转向传动机构 (7)1.2.4转向器 (7)2转型系方案的选择及主要参数的确定 (10)2.1转向系方案的选择 (10)2.1.1转向盘 (10)2.1.2 转向轴 (10)2.1.3转向器 (10)2.1.4转向梯形 (12)2.1.5转向轮侧偏角计算 (13)2.2转向系主要性能参数 (15)2.2.1 转向器的效率 (15)2.2.2传动比的变化特性 (17)2.2.3 转向器角传动比及其变化规律 (19)2.2.4转向器传动副的传动间隙 ....................... 错误!未定义书签。

汽车循环球式液压助力转向器

本科生毕业论文〔设计〕题目循环球式汽车方向机总体设计及三维装配设计学院制造科学与工程学院专业机械设计制造及其自动化学生学号年级指导教师教务处制表二Ο一四年六月一日循环球式汽车方向机的总体设计及其三维装配设计机械设计制造及其自动化学生指导老师摘要:转向系统是组成汽车的各个部分中极其重要的一部分,是用来改变或者保持汽车的行驶方向的系统。

纵观转向系统的发展,主要经历了以下几个阶段: 机械转向系统、液压动力转向系统、电控液压动力转向系统、电动助力转向系统、四轮转向系统、主动前轮转向系统、线控转向系统。

国内外现在最新的是线控转向系统,但是循环球式转向器在市场上仍然占有比较大的地位。

研究设计循环球式转向器要遵循“需求分析——原理分析——概要设计——详细设计”这样的思路。

设计循环球式转向器,按需求,采用液压助力,先对转向器的原理进行分析,然后分析各种转向器的性能,接着进行循环球式转向器结构选型,在结构确定之后就对各零部件参数进行设计计算以及选取材料和零部件的强度校核,最后是针对零件的PRO/E三维建模,在零件三维模型建立好的基础上,对转向器的壳体进行设计,在所以零件、壳体、箱盖的三维模型都建立好之后进行总体三维装配设计。

在完成总装之后,将关键零部件以及总成图的三维图导成二维的CAD图形,并对二维图进行处理,处理为零件图和装配图。

关键词:循环球式、转向器、液压助力、转阀、螺杆The overall design of the recirculating balltype steeringmachine andits 3D assembly designMechanical Design Manufacturing andits automationUndergraduate: Supervisor:Abstract:Steering system is an extremely important part of various parts in automotive, which is used to change or maintain vehicle directional. Throughout the development of steeringsystem, it mainly experienced the following phases: mechanical steering system, hydraulic power steering system, electric hydraulic power steering system, electric power steering system, four wheel steering system, active front steering system, the steering by wire system. Domestic and foreign newest now is the steering by wire system, but the recirculating ball type steering gear still occupies a larger role in the market. Study anddesign the recirculating ball type steering gear should follow the "An analysis of needs-- An analysis of the principle-- General design -- Summary of such detaileddesign". The design of the recirculating ball type steering gear, according to the demand, the hydraulic power, the first principle of steering gear is analyzed, and then analysis the performance of various steering, thenselecta structure model of the recirculating ball type steering gear. Afterthestructureis determined,we shoulddesign and calculatethe parameter of each part and select their materials, and made a strength checking for all parts. Finally,PRO/E three-dimensional modeling of parts in 3D part model,on the basis of three-dimensionalmodel of the part is established,design the box of the steering gear,after the3D models of allparts andshell as well as the box been established,what we shoulddo is the overall3Dassembly design.After the completion ofassembly,converted the 3D figure of the key parts and assembly drawing into two-dimensional CAD graphics, anddeal with the CAD graphics, made it be part drawings and assembly drawings.Key word:recirculating balltype,steering gear, hydraulic power, rotary valve, screw目录第一章绪论 (6)1.1 概述 (6)1.2 转向器的发展历史 (6)1.3 转向器的分类 (7)1.4 转向器的研究现状 (8)1.5 选题意义 (9)1.6 本课题的主要研究内容、研究思路 (9)1.7 本章小结 (10)第二章循环球式液压助力转向器 (11)2.1 循环球式液压助力转向器的结构 (11)2.2 循环球式液压助力转向器的工作原理 (11)2.3 本章小结 (13)第三章循环球式液压助力转向器的总体设计 (14)3.1 转向器的设计条件 (14)3.2 转向器的设计要求 (14)3.3 循环球式液压助力转向器的结构选型 (14)3.4 转向器的计算载荷确实定 (17)3.5 转向系的效率 (17)3.6 转向器的结构设计与计算 (18)3.6.1 螺杆、螺母基本参数的设计 (18)3.6.2 齿条齿扇传动副的设计 (21)3.6.3 转阀的设计 (24)3.6.4 壳体结构的设计 (28)本章小结 (29)第四章零件的强度校核 (31)4.1 钢球与滚道之间的接触应力 (31)4.2 齿的弯曲应力 (32)转向摇臂轴直径确实定 (32)本章小结 (32)第五章转向器的PRO/E三维装配设计 (33)5.1 PRO/E软件的介绍 (33)5.2 转向器主要零件的三维设计 (33)5.3 三维图转二维图 (36)5.4 本章小结 (36)第六章课程总结与展望 (37)6.1 课程的总结 (37)6.2 展望 (37)参考文献 (38)致谢 (40)第一章绪论转向系统是组成汽车的各个部分中极其重要的一部分,是用来改变或者保持汽车的行驶方向的系统。

模块四 任务三 循环球式转向器

汽车底盘构造与维修

每天进步一点点

汽车底盘构造与维修

为了减少转向螺杆转向螺母之间的摩擦,二者的螺纹并不直接接触,其间装 有多个钢球,以实现滚动摩擦。转向螺杆和螺母上都加工出断面轮廓为两段 或三段不同心圆弧组成的近似半圆的螺旋槽。二者的螺旋槽能配合形成近似 圆形断面的螺旋管状通道。 螺母侧面有两对通孔,可将钢球从此孔塞入螺旋形通道内。转向螺母外有两 根钢球导管,每根导管的两端分别插入螺母侧面的一对通孔中。导管内也装 满了钢球。这样,两根导管和螺母内的螺旋管状通道组合成两条各自独立的 封闭的钢球“流道”。

蜗杆曲柄指销式转向器(如图所示)的传动副(以转向蜗杆为主动件,其从 动件是装在摇臂轴曲柄端部的指销)。转向蜗杆转动时,与之啮合的指销即 绕摇臂轴轴线沿圆弧运动,并带动摇臂轴转动。

每天进步一点点

汽车底盘构造与维修

每天进步一点点

每天进步一点点

汽车底盘构造与维修

一、循环球式转向器的构造与工作过程 循环球式转向器中一般有两级传动副,其中,转向螺杆和转向螺母构成 第一级传动副;转向螺母的一个平面上加工出齿条,与转向摇臂轴(也 叫齿扇轴)上的齿扇相啮合,构成第二级传动副(如图所示)。转向螺 母既是第一级传动的从动件,也是第二级传动的主动件。 循环球式转向器是目前国内外应用最广泛的结构形式之一,常用于各种 轻型和中型货车,也用于部分轻型越野汽车。

每天进步一点点

汽车底盘构造与维修

相比齿轮齿条式转向器,循环球式转向器由于更多依靠滚动摩擦,所以具有 较高的传动效率,操纵起来比较轻便舒适,机械部件的磨损较小,使用寿命 相对较长,在过去那个没有转向助力的年代,循环球式转向器占据了统治地 位。

每天进步一点点

二、蜗杆曲柄指销式转向器

汽车循环球式转向器设计课程设计

汽车设计课程设计说明书题目:汽车循环球式转向器设计(1)系别:机电工程系专业:车辆工程班级:本汽设091姓名:学号:指导教师:日期:2012年7月汽车循环球式转向器设计(1)摘要汽车是一种性能要求高,负荷变化大的运输工具。

转向系统作为汽车的关键部件之一,更需要了解和掌握。

转向器作为转向系统的重要组成部件,对它的深入的研究显得意义重大。

循环球式转向器主要由螺杆、钢球、螺母和转向器壳体等组成,具有较高的传动效率,操纵轻便,磨损较小,使用寿命长,今年来得到广泛的应用。

根据现有的国家标准并按照汽车设计的原则设计一款循环球转向器,完成装配图和零件图的平面绘制,使其能够满足现代商用车的国家标准要求。

随着汽车工业的发展,汽车转向器也在不断的得到改进,虽然电子转向器已开始应用,但机械式转向器仍然广泛地被世界各国汽车及汽车零部件生产厂商所采用。

而在机械式转向器中,循环球齿条-齿扇式转向器由于其自身的特点被广泛应用于各级各类汽车上。

关键词:循环球;转向器;设计;分析;商用车目录第一章转向器总体概述 (1)1.1 转向器的功用 (1)1.2 转向器的分类 (1)1.3 转向器的定义 (1)1.4 循环球式转向器 (1)1.4.1 循环球式转向器的结构及特点 (1)1.4.2 循环球式转向器的工作原理 (1)1.4.3 循环球式转向器的组成 (2)第二章转向器总成方案分析 (3)2.1 转向器的设计要求 (3)2.2 转向器的总成方案设计 (3)第三章循环球式转向器主要参数的选择 (6)3.1 钢球中心距D、螺杆外径D1、螺母内径D2 (6)3.2 钢球直径d及数量n (6)3.3 滚道截面 (8)3.4 接触角θ (8)3.5 螺距P和螺线导程角α0 (8)3.6 工作钢球圈数W (9)3.7 导管内径d1 (9)3.8 转向器的效率 (9)3.8.1转向器的正效率η+ (10)3.8.2 转向器的逆效率η- (10)3.9 转向器各参数的计算 (11)3.10 轴的计算 (12)第四章齿条、齿扇传动副的设计 (13)4.1 齿条、齿扇传动副的原理 (13)4.2 变厚齿扇 (14)4.2.1 变厚齿扇的分析 (14)4.2.2 变厚齿扇齿形的计算 (14)第五章转向器载荷的计算 (17)5.1 转向器计算载荷的确定 (17)5.2 循环球式转向器零件强度计算 (18)5.2.1 钢球与滚道之间的接触应力 (18)5.2.2 齿扇齿的弯曲应力σ (19)w5.2.3 转向摇臂轴直径的确定 (19)第六章总结 (20)参考文献 (21)致谢 (22)第一章转向器总体概述1.1 转向器的功用转向器的作用将驾驶员加在转向盘上的力矩放大,并降低速度,然后传给转向传动机构。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

汽车课程设计计划一、题目:货车总体设计及各总成选型设计二、要求:分别为给定基本设计参数的汽车,进行总体设计,计算并匹配合适功率的发动机,轴荷分配和轴数,选择并匹配各总成部件的结构型式,计算确定各总成部件的主要参数;详细计算指定总成的设计参数,绘出指定总成的装配图和部分零件图。

其余参数如表1:表1三、设计计算要求3.1.根据已知数据,选取汽车类型、确定轴数、驱动形式、布置形式。

注意国家道路交通法规规定和汽车设计规范。

选择轴数:2根驱动形式:4×2 布置形式:平头式发动机前置后驱3.2.确定汽车主要参数:1)主要尺寸,可从参考资料中获取;平头式货车长4000mm 宽1500mm 高2000mm 轴距2500mm 轮距1500mm 前悬300mm 后悬1200mm 车头长度1400mm2)进行汽车轴荷分配;4×2后轮单胎满载时:前轴35%后轴65%空载时:前轴55%后轴45%3)百公里燃油消耗量;设计的货车百公里燃油消耗量:3L(100t·km)-14)最小转弯直径货车的最小转弯直径:10.0m5)通过性几何参数通过性几何参数:hmin 200mmγ 1 50°γ 2 30°ρ1 5m6)制动性参数表2 制动性参数3.3.选定发动机功率、转速、扭矩。

可以参考已有的车型。

发动机最大功率Pemax=(m a gf r v amax/3600+C D Av amax3/76140)/ηTηT为传动系效率,汽车可取90%,m a为汽车总质量;g为重力加速度;f r为滚动阻力系数,对货车取0.02;C D为空气阻力系数,货车取1.00;A为汽车正面投影面积。

代入数值;得Pemax=115.7kw 转速n p取5000r /min 最大转矩转速:T emax=9549×α×P emax/n p α为转矩适应性系数,一般在1.1-1.3之间选取,此时取1.2,故T emax =265N·m 因n p/n T在1.4-2.0之间选取,故n T取2500 r/min。

目录一循环球式转向器角传动比 (4)二循环球式转向器结构 (4)三主要尺寸参数的选择 (5)3.1螺杆、钢球、螺母传动副 (5)3.1.1 钢球中心距 (6)3.1.2 螺杆外径 (6)3.1.3 螺母内径 (6)3.1.4 钢球直径 (6)3.1.6 接触角 (7)3.1.7 螺距 (7)3.1.8螺旋线导程角 (7)3.1.9 工作钢球圈数 (7)3.1.10 导管内径 (8)3.2齿条、齿扇传动副 (8)3.2.1 齿扇模数 (9)3.2.2 齿扇齿数 (9)3.2.3 齿扇整圆齿数 (9)3.2.4 齿扇压力角 (9)3.2.4 切削角 (9)四循环球式转向器强度计算 (10)4.1钢球与滚道之间的接触应力 (10)五转向摇臂轴直径的确定 (11)循环球式转向器设计摘要:循环球式转向器又有两种结构型式,即常见的循环球-齿条齿扇式,和另一种即循环球-曲柄销式。

它们各有两个传动副,前者为:螺杆、钢球和螺母传动副以及螺母上的齿条与摇臂轴上的齿扇传动副;后者为:螺杆、钢球和螺母传动副以及螺母上的销座与摇臂轴上的锥销或球销传动副。

两种结构的调整间隙方法均是利用调整螺栓移动摇臂轴来进行调整。

循环球式转向器的传动效率高、工作平稳、可靠,螺杆及螺母上的螺旋槽经渗碳、淬火及磨削加工,耐磨性好、寿命长。

齿扇与齿条啮合间隙的调整方便易行,这种结构与液力式动力转向液压装置的匹配布置也极为方便。

关键词:循环球式转向器一循环球式转向器角传动比由循环球式转向器的结构关系可知:当转向盘转动ψ角时,转向螺母及其齿条的移动量应为S=(ψ/360)t式中t——螺杆或螺母的螺距。

这时,齿扇转过β角。

设齿扇的啮合半径为r w,则β角所对应的啮合圆弧长应等于s,即(β/360)2π●r w=s由以上两式可求得循环球式转向器的角传动比w w2r itπψβ==式中r w——齿扇的啮合半径;t——螺杆或螺母上的钢球滚道的螺距。

二循环球式转向器结构采用循环球——齿条齿扇式转向器,结构形式如图1:他有两级传动副,一级是与转向轴连接的转向螺杆和转向螺母,另一极是齿条和齿扇。

转向螺母既是第一级传动副的从动件,又是第二级传动副的主动件。

为了减少转向螺杆与转向螺母之间的摩擦与磨损,二者的螺纹不直接接触,而是做成滚珠的内外滚道,中间装有许多滚珠,以实现滚动摩擦。

转向螺母上装有两个滚珠导管,每个滚珠导管的两端分别插入转向螺母侧面的孔中,滚珠导管也装满了滚珠,形成两个各自独立的封闭通道。

1 轴承2 转向螺杆3 转向螺母4 扇形齿轮轴5滚珠三主要尺寸参数的选择3.1 螺杆、钢球、螺母传动副螺杆、钢球、螺母传动副与通常的螺杆、螺母、传动副的区别在于前者是经过滚动的钢球将力由螺杆传至螺母,变滑动摩擦为滚动摩擦。

螺杆和螺母上的相互对应的螺旋槽构成钢球的螺旋滚道。

转向时转向盘经转向轴转动螺杆,使钢球沿螺母上的滚道循环地滚动(如图2)。

为了形成螺母上的循环轨道,在螺母上与其齿条相反的一侧表面(通常为上表面)需钻孔与螺母的螺旋滚道打通以形成一个环路滚道的两个导孔,并分别插入钢球导管的两端导管。

钢球导管是由钢板冲压成具有半圆截面的滚道,然后对接成导管,并经氰化处理使之耐磨。

插入螺母螺旋滚道两个导孔的钢球的两个导管的中心线应与螺母螺旋滚道的中心线相切。

螺杆与螺母的螺旋滚道为单头(单螺旋线)的,且约为6°-11°。

转向盘与转向器具有不变的螺距,通常螺距t约在8-13mm范围内,螺旋线导程角左置时转向螺杆为左旋,右置时为右旋。

钢球直径d约为6-9mm。

一般应参考同类型汽车的转向器选取钢球直径d并应使之符合国家标准。

钢球直径尺寸差应不超过128×10-5d。

显然,大直径的钢球其承载能力亦大,但也使转向器的尺寸增大。

钢球的数量也影响承载能力,增多钢球使承载能力增大,但也使钢球的流动性变差,从而要降低传动效率。

经验表明在每个环路中n以不大于60为好。

3.1.1 钢球中心距 D=32mm 3.1.2 螺杆外径 D1=29mm 3.1.3 螺母内径D2=32.2mm 一般要求D 2-D 1=(5%-10%)D 3.1.4 钢球直径 d=7.144mm钢球数量n (n 不超过60): 能提高承载能力,但使钢球流动性变坏,从而使传动效率降低。

钢球数目可有下式确定:式中 D-钢球中心距;W ——个环路中的钢球工作圈数,为了使载荷在各钢球间分布均匀,一般W=1.5-2.5,当转向器的钢球工作圈数需大于2.5时,则应采用两个独立的环路;d-钢球直径;0α——螺线导程角;3.1.5 滚道截面21cos 0=≈=dDWd DW n παπ四段圆弧滚道截面。

%滚道截面有四点接触式、两点接触式和椭圆滚道截面等。

四点接触式滚道截面由四段圆弧组成,螺杆和螺母的滚道截面各为两段圆弧。

四点接触式滚道截面可获得最小的轴向间隙,以避免轴向定位的不稳定,受载后基本上可消除轴向位移,但滚道与钢球间仍应有间隙以贮存磨屑、减小磨损。

虽然其制造工艺较复杂,但仍得到广泛应用。

两点接触式滚道截面由两段圆弧组成,其螺杆和螺母滚道均为单圆弧,形状简单。

当螺杆受有轴向载荷时,螺杆与螺母间产生轴向相对位移使轴向定位不稳定,增加了转向盘的自由行程,这对装动力转向的转向系特别不利,因为它降低了分配阀的灵敏度,从而影响转向性能。

椭圆滚道的螺杆部分为椭圆截面、螺母部分为圆弧截面。

钢球以三点(与滚道接触,被精确地定位于滚道中心,轴向定位精确,但加工较复杂。

螺杆滚道应倒角以避免尖角划伤钢球。

3.1.6 接触角θ=45︒。

接触角θ是指钢球与螺杆滚道接触点的正压力方向与螺杆滚道法面轴线间的夹角。

增大θ将使径向力增大而轴向力减小;反之则相反。

通常θ多取45︒,以使径向力与轴向力的分配均匀。

3.1.7 螺距t= 10mm3.1.8螺旋线导程角α0=6︒前者影响转向器的角传动比;后者影响传动效率。

选择时应满足角传动比的要求和保证有较高的正效率,而反行程时不发生自锁现象。

3.1.9 工作钢球圈数W=1.5圈。

多数情况下,转向器用两个环路,而每个环路的工作钢球圈数W又与接触强度有关。

增加工作钢球圈数,参加工作的钢球增多,能降低接触压力,提高承载能力;但钢球受力不均匀,螺杆增长使刚度降低。

工作钢球圈数有1.5圈和2.5圈。

3.1.10 导管内径d1=d+e 取e=0.6mm ,则d1=6.95mm 导管壁厚1mm螺杆和螺母一般采用.20CrMnTi 、22CrMnMo 、20CrNi3A 钢制造,表面渗碳,渗碳层深度为0.8-1.2mm ,重型汽车和前轴负荷大的汽车的转向器,渗碳层深度可达1.05-1.45mm 。

淬火后表面硬度为HRC58-64.螺杆-钢球-螺母传动副的高可靠性、长寿命、小的摩擦损失以及达到实际上的无隙配合(螺杆的轴向间隙不应大于0.002-0.003mm ),是通过对滚道的高精度加工,使滚道表面具有高光洁度,采用标准的高精度的钢球(可用二、三级精度的),并对螺杆、钢球及螺母的尺寸进行选配来达到的。

3.2 齿条、齿扇传动副齿扇通常有5个齿,它与摇臂轴为一体。

齿扇的齿厚沿齿长方向是变化的,这样即可通过轴向移动摇臂轴来调节齿扇与齿条的啮合间隙。

由于转向器经常处于中间位置工作,因此齿扇与齿条的中间齿磨损最厉害。

为了消除中间齿磨损后产生的间隙而又不致在转弯时使两端齿卡住,则应增大两端齿啮合时的齿侧间隙。

这种必要的齿侧间隙的改变可通过使齿扇各齿具有不同的齿厚来达到。

即齿扇由中间齿向两端齿的齿厚是逐渐减小的。

为此可在齿扇的切齿过程中使毛坯绕工艺中心转动,其相对于摇臂轴的中心有距离为n 的偏心。

这样加工的齿扇在与齿条的啮合中由中间齿转向两端的齿时,齿侧间隙s ∆也逐渐加大,s ∆可表达为2tan 2tan [cos w s r r n ααβ∆=∆=-式中r ∆——径向间隙;α——啮合角;w r ——齿扇的分度圆半径;β——摇臂轴的转角。

当α,w r 确定后,根据上式可绘制图,用于选择适当的n 值,以便使齿条、齿扇传动副两端齿啮合时,齿侧间隙s ∆能够适应消除中间齿最大磨损量所形成的间隙的需要。

齿条、齿扇传动副各对啮合齿齿侧间隙s ∆的改变也可以用改变齿条各齿槽宽而不改变齿扇各轮齿齿厚的办法来实现。

一般是将齿条(一般有4个齿)两侧的齿槽宽制成比中间齿槽大0.2-0.3mm 即可。

变厚齿扇基准截面处的齿形计算,计算前应将先选定的参数也列在该表中。

其中齿扇模数m 是根据前桥负荷及汽车的装载质量的不同参考下表选取;法向压力角0α一般为2030︒-︒;切削角ν常见的有630'︒和730'︒两种;齿顶高系数1χ一般取0.8或1.0;整圆齿数Z 一般在12-18范围内选取;齿扇宽度F一般在22-28mm范围内选取。