传热过程的计算及换热器2

2.2 传热过程计算

Δt

m

Δt 2 Δt ln Δt 2

1

Δt 1

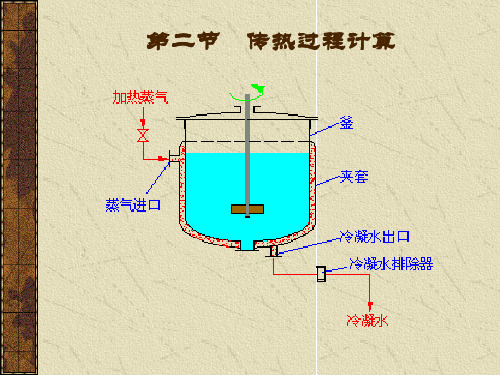

第二节 传热过程计算

二、平均温度差 错流和折流

tm tm'

f (P, R)

R T1 T2 t2 t1

P t2 t1 T1 t1

பைடு நூலகம்

第二节 传热过程计算

三、传热计算的题型

(qmcp)hT

KS tm Q

(qmcp)ct qmhrh

1. 设计型

对于平壁或薄壁: 1 1 b 1 K αi λ αo

第二节 传热过程计算

一、总传热速率 Q KSt

对于平壁或薄壁: 1 1 b 1 K αi λ αo

二、平均温度差

Q KStm

tm: 平均温度差

第二节 传热过程计算

二、平均温度差 流体的流向

逆流

并流

错流

折流

第二节 传热过程计算

二、平均温度差 逆流和并流

Q1=Q2=Q3 =... 一、传导传热

Q λ dt S dn 热通量(密度) 温度梯度 (W/m2) (K/m) 例:求平面壁定态热传导速率的表达式

Q λ t1 t2S

b

第一节 传热基本规律

二、对流传热 膜模型 湍流核心处温度一致 层流膜内符合热传导规律

牛顿冷却定律

S

Q t

,

t

Q St

第二节 传热过程计算

第二节 传热过程计算

第二节 传热过程计算

一、总传热速率 1b 1

R总 , T T t α iSi λ S m α oSo

Q t

Sot

R总 So bS o 1

α iSi λ Sm α o

令: 1 So bS o 1 K α iSi λ S m α o

10传热学-传热过程和换热器

tf1 tf 2

K

For steady heat transfer through a series composite wall

K

1 1 n i 1 h1 i 1 i h2

二、通过圆筒壁的传热 (heat transfer through a cylinder)

二、对保温隔热材料的要求 1. 有最佳密度:使用时,应尽量使其使用密 度接近最佳密度; 2. 热导率小:选用热导率小的材料; 3. 温度稳定性好:在一定温度范围内,物性 值稳定 4. 有一定的机械强度; 5. 吸水、吸湿性小:水分会使材料导热系数 大大增加。 三、最佳保温隔热厚度

四、保温结构 为防止水或湿气进入,外加保护层。 为减少对环境的辐射散热,外加铝箔或聚酯镀铝薄膜。 五、保温隔热效率 设备和管道保温隔热前后的散热量(或冷损失量)之差 与保温隔热前散热量0(或冷损失量)之比,即:

Heat transfer rate:

KAt KA(t f 1 t f 2 )

where A—surface area, m2 t—temperature difference, C K—overall heat transfer coefficient, W/m2· C

一、通过平壁的传热 (heat transfer through a plane wall)

注意:对于低温、超低温管道和设备的保冷,一般的 保温隔热材料不能满足要求,须采用多层镀铝薄膜和 网状玻璃纤维布并抽真空。

0 0

§3 换热器(Heat exchangers)

一、换热器的种类(Heat exchanger types) 1. 按原理分 间壁式换热器:冷热流体被固体壁隔开,如蒸发 器、冷凝器等。 混合式换热器:在这种换热器中,两种流体相互 混合,依靠直接接触交换热量。如水和空气直接 接触的冷却水塔。 回热式(或蓄热式、再生式)换热器:在这种换热 器中,冷热流体交替地与固体壁接触,使固体壁 周期地吸热和放热,从而将热流体的热量传给冷 流体。如锅炉的再生式空气预热器和燃气轮机的 空气预热器。

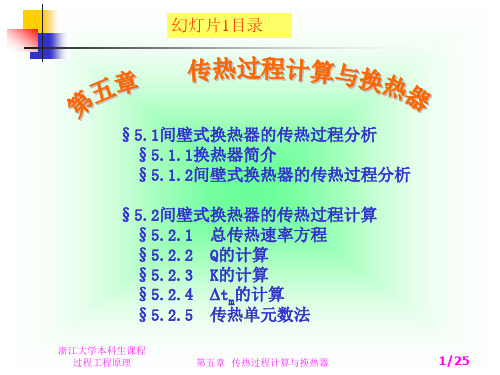

化工原理第五章传热过程计算与换热器

5.4 传热效率和传热单元数

• 当传热系数K和比热cpc为常数时,积分上式可得

• 式中NTUc(Number of Transfer Unit)称为对冷流体而言的传热单 元数,Dtm为换热器的对数平均温差。

• 同理,以热流体为基准的传热单元数可表 示

• 在换热器中,传热单元数定义 为

5.4 传热效率和传热单元数

• 2.由选定的换热器型式计算传热系数K;

• 3.由规定的冷、热流体进出口温度计算参数e、CR; • 4.由计算的e、CR值确定NTU。由选定的流动排布型

式查取e—NTU算图。可能需由e—NTU关系反复计算 NTU;

• 5.计算所需的传热面积

。

5.5 换热器计算的设计型和操作型问题

• 例5-2 一列管式换热器中,苯在换热器的管内 流动,流量为1.25 kg/s,由80℃冷却至30℃; 冷却水在管间与苯呈逆流流动,冷却水进口温 度为20℃,出口温度不超过50℃。若已知换热 器的传热系数为470 W/(m2·℃),苯的平均 比热为1900 J/(kg·℃)。若忽略换热器的散 热损失,试分别采用对数平均温差法和传热效 率—传热单元数法计算所需要的传热面积。

• 如图5-4所示,按照冷、热流 体之间的相对流动方向,流体之 间作垂直交叉的流动,称为错流 ;如一流体只沿一个方向流动, 而另一流体反复地折流,使两侧 流体间并流和逆流交替出现,这

种情况称为简单折流。

•图 P2

•55

5.3 传热过程的平均温差计算

•通常采用图算法,分三步: •① 先按逆流计算对数平均温差Dtm逆; •② 求出平均温差校正系数φ;

•查图 φ

•③ 计算平均传热温差: • 平均温差校正系数 φ <1,这是由于在列管式换热器内增设了

传热过程的计算

必须着力减少控制步骤的热阻,才更易以达到强化传热的目的。 。

实际计算换热管热流量,可依据管壁内表面积或外表面积写出两个方程 内表面: 外表面: Ql=KlA1 (T-t) Q2=K2A2 (T-t) (6-116)

式中,K1、K2分别为以内、外表面积为基准的传热系数,明显两者是不相等的。 但有 K1A1=K2A2 如圆管的内、外直径分别用d1、d2表示,结合式子: K 可导出: K 1

即

Q KAt m

称为传热过程基本方程式

式中

t m

T t 1 T t 2 T t 1 ln T t 2

称为对数平均温差或对数平均推动力。

对数平均推动力

对数平均推动力恒小于算术平均推动力,特别是当换热器两端推动力相差悬 殊时,对数平均值要比算术平均值小得多。 当换热器一端两流体温差接近于零时,对数平均推动力将急剧减小。 对数平均推动力这一特性,对换热器的操作有着深刻的影响。 例如,当换热器两端温差有一个为零时,对数平均温差必为零。 这意味着传递相应的热流量,需要无限大的传热面。 但是,当两端温差相差不大时,如0.5<(T-t)1/(T-t)2<2时,对数平均推动 力可用算术平均推动力代替。

qm1CP1dT=q1dA1=dQ (热流体在微元体内放出的热量) 同样,对冷流体作类似假定,并以微元体内环隙空 间为控制体作热量衡算,可得到 qm2CP2dt=q2dA2=dQ (冷流体在微元体内吸收的热量)

2、传热速率方程式 热流密度q是反映具体传热过程速率 大小的特征量。从理论上讲,根据前面 导热或对流给热规律,热流密度q已可以 计算。但是,这种做法必须引入壁面温 度;而在实际计算时,壁温往往是未知 的。为实用方便,希望能够避开壁温, 直接根据冷、热流体的温度进行传热速 率的计算。 如图所示的套管换热器中,热量序 贯地由热流体传给管壁内侧、再由管壁 内侧传至外侧,最后由管壁外侧传给冷 流体(参见 P201 图 6-35 )。在定态条 件下,并忽略管壁内外表面积的差异, 则各环节的热流量相等,即

传热过程和换热器热计算基础

(m2·℃) / W

多层平壁的传热:

q=

n δi 1 1 +∑ + h1 i =1 λi h2

tf1- tf2

二、圆筒壁的传热 每米长圆筒壁的总传热热阻热阻:

只有管道外径 d 2 超过某一值后包上热绝缘层才能 起到减少单位管长热损失的作用,把此直径称为临界 热绝缘直径,用 d c 表示。

d c 可由求 q1 对热绝缘层外径的一阶导数并令之 等于零而得到,即 d = 2λins c h2 ( d 2 > d c 加绝热层才能减少热损)

式中: 2 ——管道热绝缘层外表面对环境的表面传 h 热系数[W/(m2·K)]; λins ——保温材料的导热系数[W/(m·K)]。

' 肋面平均温度 t w2 (< tw2 )

肋片实际散热量:

h A (t

2

2

'

w2

− tf2

)

2

肋处于肋基温度下的理想散热量: h 肋片效率:

A2 (t w 2 − tf2 )

t w 2 − tf2 实际散热量 h2 A2 t w 2 − tf2 = = η= 理想散热量 h2 A2 (t w 2 − tf2 ) t w 2 − tf2

Φ = Ah2 (t w2 − tf2 )

λ Φ = A (t w1 − t W2 ) δ

Φ tf1 − t W1 = Ah Φ t w1 − t W2 = Aλ / δ Φ t w2 − t f2 = Ah2

传热方程:

A(t f1 − t f2 ) Φ= = KA ∆ t 1 / h1 + λ / δ + 1 / h2

第十章传热和换热器

tw,

q qc qr (hc hr ) tw t f

qr , tam

h tw t f

qc , hc , t f

§ 10-3 换热器的型式和基本构造

一、分类

1.按结构型式分: 1)间壁式: 冷、热流体被固体壁面隔开。

如:暖风机、冷凝器、蒸发器等。

暖风机

风冷冷凝器

2)混合式: 冷、热流体互相混合。 如:喷淋式冷却塔、蒸汽喷射器。

以管壳式换热器为例,说明方法的要点.

总传热系数可表示为:

1 k

1 ho

Rw

Rf

1 hi

do di

(a)

Rw 管壁导热热阻

R f 污垢热阻

工业换热器中的管内流体的流动一般都是处于 旺盛湍流状态,hi 与流速u的0.8次方成正比.则

two

ho A1 two t fo ho f A2 two t fo

h0A0 (tw0 t f 0 )

为肋面总效率:

A1 A2 f

A0

1

tf1 tf2

1

hi Ai Ai ho A0

则以光壁为基准的传热系数:

ki

1

1

1

hi ho

定义肋化系数: Ao Ai

1, 1

(3)根据结构,算出传热系数K。(带有假设性)

(4)由传热方程(换热面积A已定),得到 。

(5)由热平衡方程得出’(出口温度均是未知量,也 带假设性.) (6)与’的误差<5%,则满足计算要求. 否则重新假设t,重复上述步骤.

2. 传热单元数法

1)换热器的效能定义:

实际传热量 最大可能传热量

实际传热量: M1c1(t'1t"1 ) M 2c2 (t"2 t'2 )

传热学第九章-传热过程分析和换热器热计算-2

特点?

10.什么是污垢热阻? 工程实际中,怎样减小管路中的污垢 热阻? 举几个例子.

11.强化传热系数的原则是什么? 12.什么是有源强化换热(主动式强化换热)和无源强化换热

(被动式强化换热)? 13.怎样使用试验数据, 用威尔逊图解法求解传热过程分热

阻? 14.有那些隔热保温技术. 什么是保温效率?

1Cr

1Cr

上面的推导过程得到如下结果,对于顺流:

当 qmchhqmccc时

Cr

Cmin Cmax

Ch Cc

1exp

CkAh (1Cr

)

1Cr

当 qmchhqmccc时,同样的推导过程可得:

Cr

Cmin Cmax

Cc Ch

1exp

CkAc (1Cr

)

1Cr

上面两个公式合并,可得:

Cr

④ 利用NTU计算 ⑤ 利用(9-17)计算,利用(9-14)计算另一个 ⑥ 比较两个,是否满足精度,否则重复以上步骤

从上面步骤可以看出,假设的出口温度对传热量的影响 不是直接的,而是通过定性温度,影响总传热系数,从而 影响NTU,并最终影响 值。而平均温差法的假设温度 直接用于计算 值,显然-NTU法对假设温度没有平均温 差法敏感,这是该方法的优势。

传热学第九章-传热过程分析和换热器热计算

换热器的热计算有两种方法:平均温差法

化工原理.传热过程的计算

三、总传热系数

QKAtm

如何确定K值,是传热过程计算中的重要问题。

17

T

Tw

热 流 体

对流 导 热

冷 流 体

Q tw

t

•热流体

Q1 对流

固体壁面一侧

•固体壁面一侧

Q2 热传导

另一侧

•固体壁面另一侧

Q3 对流

冷流体

对流

dQ Kd(TA t)

18

管外对流:

d1 Q 1d1( A TT w )

液体-气体

K 700~1800

300~800 200~500 50~300

100~350 50~250 10~60

25

两流体 气体-气体 蒸气冷凝-气体 液体沸腾-液体 液体沸腾-气体 水蒸气冷凝-水 有机物冷凝-有机物 水蒸气冷凝-水沸腾 水蒸气冷凝-有机物沸腾

K 10~40 20~250 100~800 10~60 1500~4700 40~350 1500~4700 500~1200

21

K1——以换热管的外表面为基准的总传热系数;

dm——换热管的对数平均直径。

dm(d1d2)/lndd12

(3)以内表面为基准:

1 1 d2bd2 1

K2 1 d1 dm 2

(4)以壁表面为基准:

1 1 dmb1 dm

Km 1 d1 2 d2

d 1 2 近似用平壁计算

d2

22

(5)污垢热阻

27

四、壁温的计算

稳态传热 QK AtmT1TWTw btWtw1t

1A1 Am 2A2

bQ

tW TW Am ,

Q

TW

T

1A1

,

传热学第十章传热过程和换热器计算

例题 2

某逆流套管式换热器,刚投入工作时的运行参数为:

t1 360C,t1 300C,t2 30C,t2 200C 已知 qm1cp1=2500 W/K, k = 800 W/(m2.K)。运行一年后发现, 在 qm1cp1,qm2cp2,及入口温度不变的情况下,由于积垢使 得冷流体只能加热到162℃. 确定此情况的

(d)由式 kAtm 求出换热量 ;

(e)比较 与 ,如果相差较大,再重新假设流体出口温度, 重复上述计算,直到满意为止。

10.5 传热的强化与削弱(自学)

传热工程技术是根据现代工业生产和科学实践的需要而发展 起来的科学与工程技术,其主要任务是按照工业生产和科学 实践的要求来控制和优化热量传递过程。

和换热量 。

计算步骤:

(a) 先假设一个流体的出口温度,热平 衡方程式求出换热量 和 另一个流体的 出口温度;

kAtm

qm1cp1 t1 t1

qm2cp2 t2 t2

(b) 根据流体的进、出口4个温度求平均温差 tm ;

(c) 计算换热面两侧的表面传热系数 h1, h,2 进而求得总传热系数k;

tm (tm )ctf

教程中图10-23~10-26分别给出了管壳式换热器和交叉流式 换热器的 。

值取决于无量纲参数 P和 R: P tc tc , th tc

R th th tc tc

式中:下标h、c分别表示两种流体,上角标 ` 表示进口,`` 表示出口,图表中均以P为横坐标,R为参量。

1. 通过平壁的传热

K

1

1

1

h1 h2

KAt

说明: (1) h1和h2的计算;(2)如果计及辐射,换热系 数应该采用等效换热系数(总表面传热系数)

化工原理第五章传热过程计算与换热器

一.恒温差传热

T

t

tm T t

t

二.变温差传热

T

t1 0

T1

t1 浙江大学0本科生课程

过程工程原理

t

并流 t

0

T1 t2

t

A0 T1

T2 t2 t2

t

逆流 t

A0 第五章 传热过程计算与换热器

A T2

A T2 t1

A

13/25

§5.2.4 tm的计算

T1 t1

以冷、热流体均无相变、逆流流动为例:

t

T

11/2t5

1 1 b 1

T

KA 1 A1 Am 2 A2

Tw tw

考虑到实际传热时间壁两侧还有污垢热

阻,则上式变为:

t

1 1

KA 1 A1

Ra1

b

Am

Ra2

1

2 A2

浙江大学本科生课程 过程工程原理

第五章 传热过程计算与换热器

12/25

§5.2.4 tm的计算

Q KAtm

T1

T

浙江大学本科生课程 过程工程原理

第五章 传热过程计算与换热器

25/25

幻灯片2目录

习题课

浙江大学本科生课程 化工原理

第五章 传热过程计算与换热器

26/14

设 计 型

习题课 操作型 t1

LMTD法:

对数平均温差法

Q Ktm A

(1) T1

T2

Q mhc ph T1 T2 (2)

Q mc c pc t2 t1

浙江大学本科生课程

过程工程原理

第五章 传热过程计算与换热器

14/25

§5.2.4 tm的计算

传热学-第7章 传热过程的分析和计算2

四、强化传热的考虑

kAtf1 tf 2

• 为强化传热,有三条途径:

★方法1:提高温差 ★方法2:提高传热系数

14

★如何提高传热系数?

k

1 h1

1 h2

1

1 h1

1 h2

1

数学上可以证明

k min( h1, h2 )

提高较小的表面传热系数值,强化薄弱环节,效果最好

15

• h1=1000,h2=10,没有强化前:k=9.90 W/(m2.K)

t m in

Δtmax、Δtmin 均指端差,即同一端热流体与冷流体间的温差。 Δtmax 是其中大温差, Δtmin 则是其中小温差。

26

平均温差的另一种更为简单的形式是算术平均温差,即

tm,算术

tmax

2

tmin

tm,对数

t max tmin ln t max

t m in

t1' t1"

t

' 2

温差 t f 1 沿t f 2整 个壁面不是常数,必须采用整个面积上的平均温差

t m

kAtm

25

(一)简单顺流及逆流换热器的对数平均温差

t1'

t1"

t1'

t

' 2

t

" 2

t

" 2

t1"

t

' 2

顺流

逆流

换热器中流体温度沿程变化的示意图

可以推导出顺流和逆流的平均温差公式为

对数平均温差

tm

t max tmin ln t max

第7章 传热过程与换热器

导热

Φ

换热器传热计算

dQ Tw t w b

dS m

3) 管壁与流动中的冷流体的对流传热

dQ i tw t dSi

间壁换热器总传热速率为:

dQ K T tdS0

dQ T t T 1R

KdS0

T TW 1

t1 TW tW

R1

b

t2 R2

tw t 1

t3 R3

0 dS0

dSm

i dSi

t2)

T2 t2

②

若max(Δt1

1

2

d1 d2

1 0.58103 0.0025 25 0.5103 25 1 25

2500

45 22.5

20 50 20

0.0004 0.00058 0.000062 0.000625 0.025

0.0267 m2 K /W K 37.5W / m2 K

(2)α1增大一倍,即α1 =5000W/m2·K时的传热系数K’

六、传热的平均温度差

恒温差传热:传热温度差不随位置而变的传热 传热

变温差传热:传热温度差随位置而改变的传热

并流 :两流体平行而同向的流动

逆流 : 两流体平行而反向的流动 流动形式

错流 : 两流体垂直交叉的流动 折流 :一流体只沿一个方向流动,而另一

流体反复折流

1.恒温传热时的平均温度差

换热器中间壁两侧的流体均存在相变时,两 流体温度可以分别保持不变,这种传热称为恒温 传热。

idi

1 K0

do

idi

Rsi

d o

di

bd o

dm

Rso

1

o

总传热系数计算式

管壁内表面 污垢热阻

管壁外表面 污垢热阻提高总传热系数途径的分析 Nhomakorabea1 K0

化工原理 第五章-2

传热单元数

浙江大学化学工程研究所

第三节 传热效率和传热单元数

6/10

三、传热效率与传热单元数的关系

1. 假设冷热流体逆流流动

Q KAtm

又 tm

t1 t2 ln t1

t2

t1 t2 1 1

Q

ms1c p1 ms2c p2

ln

t1 t2

KA t1 t2 Q

KA

1 ms1c

p1

1 ms 2c p 2

KA ms1c p1

1

ms1c p1 ms 2c p 2

令CR1

ms1c p1 ms 2c p 2

,则有:

ln

T1 t2 T2 t1

NTU11 CR1

T2

t1

T1 t1 T1 T2

T1 t11

T1

t1

T1 T2 T1 t1

T1

t1

T1

t2

T1

t1

t1

t2

T1

对热流体:dT KdA

T t ms1cp1

T2 dT

T1 T t

A 0

KdA ms1c p1

NTU 1

NTU1

KA ms1c p1

T1 T2 tm

同样对冷流体: NTU 2

t2 dt t1 T t

A KdA 0 ms2c p2

NTU 2

KA ms2c p2

t2 t1 tm

第五章 传热过程计算与换热器

1/10

第五章 传热过程计算与换热器

第三节 传热效率和传热单元数

一、传热效率 二、传热单元数 三、传热效率和传热单元数的关系

浙江大学化学工程研究所

第三节 传热效率和传热单元数

传热过程的计算

6.6 传热过程的计算工业上大量存在传热过程(我们指间壁式传热过程),他包括了流体与固体表面间的给热和固体内部的导热。

前面我们已经学过了导热和各种情况下的给热所遵循的规律,本节讨论传热过程的计算问题。

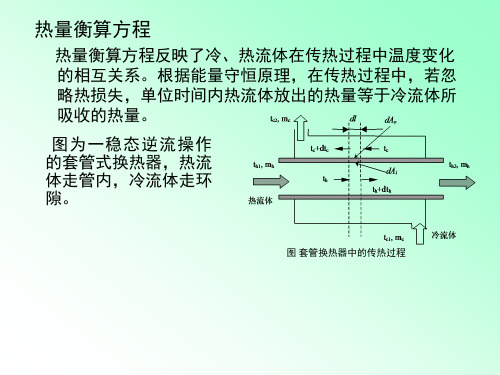

6.6.1 传热过程的数学描述在连续化的工业生产中,换热器内进行的大都是定态传热过程。

(1)热量衡算微分方程式如图为一套管式换热器,内管为传热管,传热管外径1d ,内径2d ,微元传热管外表面积d A 1,管外侧1α;内表面积d A 2,内侧2α,平均面积d A m ,壁面导热系数λ。

对微元体做热量衡算得 Q A q T c m p s d d d 11==-Q A q T c m p s d d d 22==-以上两式是在以下的假设前提下:① 热流体流量1s m 和比热1p c 沿传热面不变;② 热流体无相变化; ③ 换热器无热损失;④ 控制体两端面的热传导可以忽略。

(2)微元传热速率方程式如图所示套管换热器中,热量由热流体传给管壁内侧,再由管壁内侧传至外侧,最后由管壁外侧传给冷流体。

对上述微元,我们可以得到33211321d d d d d d d A q A q A q Q Q Q Q m =======阻力推动力=++-=-=-=-22m 1122w m w w 11w d 1d d 1d 1d d 1A A b A t T A t t A b t T A T T αλααλα 令 2211d 1d d 1d 1A A b A A K m αλα++= 则 )(d d 1d t T A K A K tT Q -=-=)(d d t T K AQ q -==式中 K ——总传热系数,W/m 2·K 。

因为沿着流体流动方向(套管换热器沿管长)流体的温度是变化的,所以α值也是变化的。

但若取一定性温度,则α与传热面无关,可以认为是一常数,这样K 也为一常数。

对上式进行积分,可以得到m t KA Q ∆= (3)传热系数和热阻 ① K 的计算由前面的分析可知,传热过程的总热阻1/K 由各串联环节的热阻叠加而成,原则上减小任何环节的热阻都可提高传热系数,增大传热过程的速率。

传热学第十章传热过程和换热器计算

传热学第十章传热过程和换热器计算热力学是研究能量转换和能量传递的学科,传热学是热力学的一个重要分支。

传热过程是指热量从一个物体传递到另一个物体的过程,它是通过传导、对流和辐射三种方式进行的。

换热器则是用来实现热量传递的设备。

一、传热过程1.传导:传导是指热量通过物质内部的微观振动和相互碰撞传递的过程。

物体的导热性质取决于其热导率和导热面积。

传导的热流量可用傅里叶传热定律表示。

2.对流:对流是指液体或气体中的分子通过传递热量的方式。

对流的热流量可用牛顿冷却定律表示。

3.辐射:辐射是指热能以电磁波的形式传递的过程。

辐射热量的传递与物体的温度和表面特性有关,可以用斯特藩—玻尔兹曼定律表示。

换热器是用来实现热量传递的设备,广泛应用于工业生产和能源系统中。

换热器的设计和计算需要考虑换热面积、传热系数、传热温差等参数。

1.换热面积:换热面积是换热器的一个重要参数,它表示传热过程中热量通过的表面积。

换热面积可以通过传热方程计算得出。

2.传热系数:传热系数是指在单位时间内,单位面积上的热量传递量与温度差之比。

传热系数的大小与换热器的结构、工作条件及流体性质等有关。

3.传热温差:传热温差是指热量在换热过程中的温度差异。

传热温差越大,热量传递越快。

换热器的计算包括两个方面:换热面积计算和传热系数计算。

换热面积计算一般根据传热方程进行。

传热方程可以写成Q=UAΔT,其中Q为热量传递量,U为总传热系数,A为换热面积,ΔT为温度差。

通过已知的换热量和温度差,可以计算出换热面积。

传热系数计算一般需要参考实验数据或者经验公式。

传热系数与换热器的结构和工作条件有关,一般通过实验或者估算得到。

在进行换热器计算时,还需要注意换热器的热损失问题。

热损失会影响换热器的热效率,因此需要进行热损失的计算和控制。

总之,传热过程和换热器计算是传热学中重要的内容,它们在工程实践中有着广泛的应用。

通过对传热过程和换热器的深入理解和计算,可以提高工程设备的热效率,实现能源的节约和利用。

化工-传热过程分析和换热器计算

9.2.2 间壁式换热器主要型式

1、套管式换热器

适用于传热量不大或流体流量不大的情形。

套管式换热器

优点

结构简单,可利用标准管件。

两种流体都可在较高温度和 压力下换热,传热系数大。

传热面积可根据需要增减。

缺点

单位换热面积金属耗量大, 价格较高。

检修、清洗不便。

2、壳管式换热器

间壁式换热器的一种主要形式,又称管壳式换热器。传热 面由管束组成,管子两端固定在管板上,管束与管板再封 装在外壳内。两种流体分管程和壳程。

在假设的基础上,并已知冷热流体的 进出口温度,现在来看图中微元换热 面dA一段的传热。温差为:

t t1 t2 dt dt1 dt2

t1 t1 dt1 t1

在固体微元面dA内,两种流体的换 热量为:

d kdA t

t2 dt2 t2

t2

对于热流体: 对于冷流体:

1 d qm1c1dt1 dt1 qm1c1 d

由于β值常常远大于1,而使η0β的值总是远大于1,这就使 肋化侧的热阻显著减小,从而增大传热系数的值。

9.1.4 临界热绝缘直径

Φ

l(t fi t fo )

1 1 ln( do ) 1

hidi 2 di hodo

圆管外敷保温层后:

Φ

l(t fi t fo )

1 1 ln( do1 ) 1 ln( do2 ) 1

本章要求掌握的内容:

定量:传热过程的计算;对数平均温差的计算; 间壁式换热器的设计计算及校核计算。

定性:掌握传热过程的热阻分析法;传热过程 强化与削弱措施。

9-1 传热过程的分析和计算

• 传热过程:热量由壁面一侧的流体通过壁面传到另 一侧流体中去的过程称传热过程。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

②选择冷却介质的出口温度。 冷却介质出口温度t2越高,其用量越少,回收的能量的价值也越高,同时, 输送流体的动力消耗即操作费用也减小。 但是,t2越高,传热过程的平均推动力△tm越小,传递同样的热流量所需的 加热面积A也越大,设备投资费用必然增加。

因此,冷却介质的选择是一个经济上的 权衡问题。 换热器的设备投资费与冷却介质操作费的总 值可用总费用C表示: C=CAA+Cwqm2 式中,CA、Cw为相应的价格系数。 上式右边第一项为设备费,右边第二项为操 作费,它们与t2的关系见右图。 按总费用最低的原则可以确定冷却介质的最 优出口温度t2obt 二、为求得传热系数K,须计算两侧的给热系数α,故设计者必须决定: ①冷、热流体各走管内还是管外; ②选择适当的流速。 流速的选择一方面涉及传热系数K即所需传热面的大小,另一方面又与流体通 过换热面的阻力损失有关。 因此,流速选择也是经济上权衡得失的问题。 但管内、外都尽量避免层流状态。 同时,还必须选定适当的污垢热阻。

设冷、热流体在换热器内无相变化,在冷流体入口端和任意截面间取控制体

作热量衡算可得

q m 2c p 2 q m 2c p 2 T t T t 2 1 q m 1c p 1 q m 1c p 1

若忽略cp1、cp2随温度的变化,上式为一直

线方程式,如右图中的直线AB所示。

设计型计算中参数的选择

由传热基本方程式可知,为确定所需的传热面积,必须知道平均推动力△tm 和传热系数K。 一、为计算对数平均温差△tm,设计者首先必须: ①选择流体的流向,即决定采用逆流、并流还是其他复杂流动方式; (1)在A相同的条件下,逆流操作时,加热剂(冷却剂)用量较并流少。 (2)在加热剂(冷却剂)用量相同条件下,逆流操作的换热器传热面积较并流 的少。 另外,逆流操作还有冷、热流体间的温度差较均匀的优点。 所以说,在一般情况下,逆流操作总是优于并流,应尽量采用。

1 1 1

1

1

1 2

A1 A1 A1 A11 Am 2 A2

1 d2 d 2 1 d1 d m 2 1

1

d 1 d1 d m 2d 2

K2

1 式中,dm为d2与d1的对数均值,在d2/d1≤2时可用算术均值代替,在传热计算中,

用内表面或外表面作为传热面积计算结果相同。

工程上习惯以外表面作为计算的传热面积,因此下述传热系数K都是基 于管外表面。当管壁不太厚,则传热系数仍可按式 : K 1 1 1 2 计算。

污垢热阻

1

当换热器传热面存在污垢时,因污垢热阻较大,在传热计算时,应加上 污垢热阻。 又因为污垢层厚度及其热导率难以测量,污垢热阻一般取经验值。(课 本表6-5有常见流体的污垢热阻表)。假如管壁两侧的污垢热阻分别为R2和R1, 则传热系数变为:

换热器的操作型计算

判断一个现有换热器对指定的生产任务是否适用,或者预测某些参数的 变化对换热器传热能力的影响等都属于操作型问题。 (1)第一类命题 给定条件:换热器的传热面积以及有关尺寸,冷、热流体的物理 性质,冷、热流体的流量和进口温度以及流体的流动方式。 计算目的:冷热流体的出口温度。 (2)第二类命题 给定条件:换热器的传热面积以及有关尺寸,冷、热流体的物理 性质,热流体的流量和进、出口温度,冷流体的进口温度以及流动方 式。 计算目的;所需冷流体的流量及出口温度。

t2 t1

A dA

0

A

qm1c p1 K

dT T2 T t

T1

A dA

0

A

qm 2 c p 2 K

t2

t1

dT T t

各得

A

qm1c p1 K

T1 T2 T t 1 T t 2

d T t T t 2 T t d T t T t 2 T t

在冷、热流体进出口温度相同的条件下,并流操作两端推动力相差较大, 其对数平均值必小于逆流操作。 因此,逆流传热过程推动力△tm,比并流的大。 在原则上,式 t m T t 1 T t 2

ln

T t 1 T t 2

只适用于逆流和并流。

但实际换热器内,纯粹的逆流和并流是不多见的。 但对工程计算来说,如图所示的流体经过管束的流动,只要曲折次数超过

qm1CP1dT=q1dA1=dQ (热流体在微元体内放出的热量) 同样,对冷流体作类似假定,并以微元体内环隙空 间为控制体作热量衡算,可得到 qm2CP2dt=q2dA2=dQ (冷流体在微元体内吸收的热量)

2、传热速率方程式 热流密度q是反映具体传热过程速率 大小的特征量。从理论上讲,根据前面 导热或对流给热规律,热流密度q已可以 计算。但是,这种做法必须引入壁面温 度;而在实际计算时,壁温往往是未知 的。为实用方便,希望能够避开壁温, 直接根据冷、热流体的温度进行传热速 率的计算。 如图所示的套管换热器中,热量序 贯地由热流体传给管壁内侧、再由管壁 内侧传至外侧,最后由管壁外侧传给冷 流体(参见 P201 图 6-35 )。在定态条 件下,并忽略管壁内外表面积的差异, 则各环节的热流量相等,即

因此,根据式

K

1 1 2

1

1

由壁面两侧的给热系数α求出传热系数K,可以避开未知的壁温计算热流密度q。

传热系数和热阻

由式

q

1 1 2

1

T t

可知,传热过程的总热阻1/K系由各串联环节的热阻叠加而成。

原则上减小任何环节的热阻都可提高传热系数,增大传热过程的速率。

K

1 1

1

R1

1 R2 2

壁温计算

由式:

T Tw Tw t w t w t q总 1 1

1

2

可以看出,在传热过程中热阻大的环节其温差也必然大,而上式包括三个

方程,可以解出热流密度q及两侧壁温Tw和tw。 金属壁的热阻通常可以忽略,即Tw≈tw,于是

பைடு நூலகம்

计算方法 由逆流操作换热器的热流量计算及热量衡算式可得:

T1 t 2 T2 t1 qm1c p1 T1 T2 KA T t

ln T2 t1

1 2

热量恒算式;Q=qm1cp1(T1-T2)=qm2cp2(t2-t1) 各种操作型问题,可用上两式联立求解,得出下式。

q

1 1 2

1

分别为各传热环节的热阻。

T t

式中,

1 1 、 、 1 2

上式也可写为

Q=KA(T-t) 式中: K

1 称为(总)传热系数。 1 2

1

1

比较式q=α(tw-t)和q=K(T-t)式两式可知,给热系数α同流体与壁面的温差相 联系,而传热系数K则同冷、热流体的温差相联系。

即

Q KAt m

称为传热过程基本方程式

式中

t m

T t 1 T t 2 T t 1 ln T t 2

称为对数平均温差或对数平均推动力。

对数平均推动力

对数平均推动力恒小于算术平均推动力,特别是当换热器两端推动力相差悬 殊时,对数平均值要比算术平均值小得多。 当换热器一端两流体温差接近于零时,对数平均推动力将急剧减小。 对数平均推动力这一特性,对换热器的操作有着深刻的影响。 例如,当换热器两端温差有一个为零时,对数平均温差必为零。 这意味着传递相应的热流量,需要无限大的传热面。 但是,当两端温差相差不大时,如0.5<(T-t)1/(T-t)2<2时,对数平均推动 力可用算术平均推动力代替。

传热过程的计算 及换热设备

组员:周宇杰 聂家达 汪佳安

一、传热过程的计算 传热过程的数学描述

在连续化的工业生产中, 换热器内进行的大都是定态传 热过程。采用欧拉考察方法, 可使传热过程的计算大为简化 。 1、热量衡算微分方程式 如图为一定态逆流操作的套管式换热器,热流体走管内,流量为qm1, 冷流体走环隙,流量为qm2 。冷、热流体的主体温度分别以 t和T表示。在 与流动垂直方向上取一微元管段dL,其传热面积为dA。若所取微元处的局 部热流密度为q,则热流体通过dA传给冷流体的热流量为 dQ=qdA 以微元体内内管空间为控制体作热量衡算,并假定 (1)热流体流量qm1和比热容CP1沿传热面不变, (2)热流体无相变化, (3)换热器无热损失, 控制体两端面的热传导可以忽略(因轴向温度梯度很小,此假定基本 符合实际),可以得到

直线AB两个端点分别代表换热器两端冷、 热流体的温度,线上的每一点代表换热器某一

截面上冷、热流体的温度,故称之为换热器的

操作线。

传热基本方程式

将式 d(T t )

dT

分别代入

(T t) T t)2 1 - ( T T

1 2

和式 d(T t )

dt

(T t) T t)2 1 - (

4次,就可作为纯逆流和纯并流处理。

换热器设计型计算

(一)、设计型计算的命题方式 设计任务:将流量qm1的热流体由温度T1冷却至温度T2 设计条件:可供使用的冷却介质温度,即冷流体的进 口温度t1。 计算目的:确定经济上合理的传热面积及换热器其他 有关尺寸。 设计型问题的计算方法 设计计算步骤: ①计算换热器热流量(或称热负荷) Q=qm1cp1(T1-T2) ②作出适当的选择并计算平均推动力△tm ③计算冷、热流体与管壁的对流给热系数及总传热系 数 K; ④由传热基本方程Q=KA△tm计算传热面积。

T t 1

T t 1

A

qm 2 c p 2 K

t 2 t1 T t 1 T t 2

再设换热器的总热流量为Q,由整个换热器作热量衡算可得

Q=qm1cp1(T1-T2)=qm2cp2(t2-t1) 于是,以上两式中A均可写成