管式反应器的结构、管式反应器的计算

管式反应器结构、流程及仪表介绍

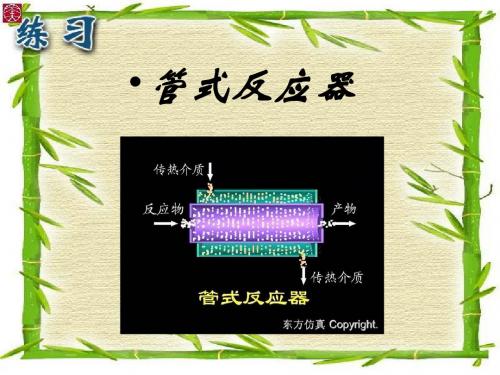

管式反应器结构、流程及仪表介绍全文共四篇示例,供您参考第一篇示例:管式反应器是一种常见的化工设备,用于在一定条件下进行化学反应。

它的结构、流程和仪表的设计及运用对于生产过程起着至关重要的作用。

下面我们将介绍一份关于管式反应器结构、流程及仪表方面的详细内容。

一、管式反应器的结构管式反应器通常由反应器主体、加热装置、搅拌装置和控制系统组成。

其中反应器主体是由管道、容器和支撑构件构成的,通常采用不锈钢或碳钢材料制造,以确保其具有良好的耐压性、耐腐蚀性和密封性能。

加热装置主要包括外部加热方式和内部加热方式,以确保反应物在适当的温度下进行化学反应。

搅拌装置则能够保证反应物在反应器内充分混合,使反应过程更加均匀。

控制系统则通过传感器、执行器和控制器来监控和调节反应器的各项参数,从而确保反应过程的安全、稳定和高效。

二、管式反应器的流程管式反应器的流程通常包括加料、反应、卸料和清洗等步骤。

需要将反应物通过管道加入反应器主体中,然后通过加热装置使反应物达到所需的温度。

在反应过程中,搅拌装置将反应物进行充分混合和反应,直至达到反应末态。

接着,对反应产物进行卸料处理和清洗反应器,清除残留物和污垢,为下一轮的生产做好准备。

三、管式反应器的仪表介绍管式反应器的仪表通常包括温度传感器、压力传感器、液位传感器、流量计和控制器等。

温度传感器用于实时监测反应器内部的温度变化,确保反应温度的稳定性。

压力传感器用于监测反应器内部的压力变化,保证反应过程的安全性。

液位传感器用于监测反应物的液位变化,确保反应器内反应物的稳定供应和控制。

流量计用于测量反应物的流量,控制反应物的进出流程。

控制器则根据传感器所得的数据来对反应器进行自动控制,以确保反应过程的精准性和稳定性。

总结:管式反应器作为一种重要的化工设备,在化学生产过程中扮演着不可替代的角色。

正确的结构设计、合理的操作流程以及精准的仪表控制,对于保证生产过程的安全、高效和稳定至关重要。

管式反应器介绍

(4)烟道气加热,利用气体或液体燃料燃烧产生.5表示一种采用烟道气加热的圆筒 式管子炉。 管式反应器可用于气相、均液相、非均液相、气液相、 气固相、固相等反应。例如:乙酸裂解制乙烯酮、乙烯高压 聚合、对苯二甲酸酯化、邻硝基氯苯氨化制邻硝基苯氨、氯 乙醇氨化制乙醇胺、椰子油加氢制脂肪醇、石蜡氧化制脂肪 酸、单体聚合以及某些固相缩合反应均已采用管式反应器进 行工业化生产。 图3.5 圆筒式管子炉

图3.9

带接管的T形透镜环

管式反应器的结构

四,管件 反应器的连接必须按规定的紧固力矩进行。所以对法兰、 螺柱和螺母都有一定要求。 五,机架 反应器机架用桥梁钢焊接成整体。地脚螺栓安放在基础桩 的柱头上,安装管子支架部位装有托架。管子用抱箍与托架固定。

管式反应器的结构

下面以套管式反应器为例介绍管式反应器具体结构。 套管式反应器由长径比很大(L/D=20~25)的细长管和密封环通过连接件的紧固串联安放在机架 上面组成(见图3.6)。

图 图3.6 套管式反应器结构 3 1-直管;2-弯管;3-法兰;4-带接管的T形透镜环;5-螺母;6-弹性螺柱; . 7-圆柱形透镜环;8-联络管;9-支架(抱箍);10-支架;11-补偿器;12-机架 6

管式反应器的结构

管式反应器的结构

管式反应器的结构

管式反应器的结构

管式反应器的结构

管式反应器举例

图3.2

(b)中心插入管式

(c)夹套式 立管式反应器 图 3

(3)盘管式反应器

将管式反应器做成盘管的形式,设备紧凑, 节省空间。但检修和清刷管道比较困难。图 3.3所示的反应器由许多水平盘管上下重叠 串联组成。每一个盘管是由许多半径不同的 半圆形管子相连接成螺旋形式,螺旋中央留 出Φ 400mm的空间,便于安装和检修。

石油化工工厂装备_07管式反应器_计算

dt u ρ 0.483 ×0.172 ×940

Re =

=

μ

1 ×10-4

= 7.81 ×105

∴流动状态为湍流,查图 得λ= 0.0165

l+∑le u2ρ

△P =λ·

·

dt

2

112.1 + 60 ×0.483 0.172 2 ×940

= 0.0165 ×

×

0.483

公式中的“反应管摩擦系数λ”可通过先计算雷诺数,再利 用“摩擦系数与雷诺数的关系”图查得

什么是雷诺数? 流体力学中,雷诺数是流体惯性力与黏性力的比值的量度,

他是一个无量纲量。雷诺数较小时,黏滞力对流场的影响 大于惯性力,流场中流速的扰动会因黏滞力而衰减,流体 流动稳定,为层流;反之,若雷诺数较大时,惯性力对流 场的影响大于黏滞力,流体流动较不稳定,流速的微小变 化容易发展、增强,形成紊乱、不规则的紊流流场。

(二)物料通过反应管的压降

压降pressure drop

流体在管中流动时由于能量损失而引起的压力降低。这种 能量损失是由流体流动时克服内摩擦力和克服湍流时流体 质点间相互碰撞并交换动量而引起的,表现在流体流动的 前后处产生压力差,即压降。

压降的大小随着管内流速变化而变化。

物料通过反应管的压降(P )计算公式:

雷诺数(Re)计算公式

Re dtu

μ :流体粘度

【例题】某厂环氧乙烷水合生产乙二醇采用U型管反应器 (粗糙管)。反应器总长l=112.1m,内径dt=0.483m,并已知 物料的密度ρ=940kg/ m3 ,粘度μ=1×10-4 Pa ·s,流速u为 0.172m/s,回弯头当量长度le =60dt ,试计算物料通过反应管 的压降△P。

管式反应器

2.盘管式反应器

盘管式反应器

盘管式反应器是将管式反应器做成盘管的形式,设备紧凑, 节省空间,但检修和清刷管道比较麻烦。 盘管式反应器由许多水平盘管上下重叠串联而成。每一个 盘管是由许多半径不同的半圆形管子相连接成螺旋形式,螺 旋中央留出φ400 mm的空间,便于安装和检修。

项目二管式反应器的设计和操作

相关知识

一、平推流反应器

连续操作管式反应器可近似看成理想置换反应器,简称 PFR。反应物和产物都处于连续流动的状态,物料在反应器内 没有积累,系统中的浓度、温度、压力等参数在一定位置处是 定值,即不随时间而变。但在反应器中不同位置这些参数是不 同的。

操作过程:

反应器内的浓度变化:

项目二管式反应器的设计和操作

Vt V0 (1 y A0 A x A )

1 xA c A c A0 1 y A0 A x A

Ft F0 (1 y A0 A x A )

p A p A0 1 xA 1 y A0 A x A

1 xA y A y A0 1 y A 0 A x A

得:

xA VR dxA c A0 0 kc2 (1 x ) 2 V0 A0 A

VR xA V0 kcA0 (1 x A )

V0 x A VR V0 kcA0 (1 x A )

项目二管式反应器的设计和操作

求解方法:解析法、图解积分法、数值积分法

平推流反应器图解计算示意图

项目二管式反应器的设计和操作

解:由于 c A0 c B 0 ,并且是等摩尔反应

所以反应速率方程式为

(rA ) kcAcB kc

2 A

反应在理想间歇反应器内所需反应时间为

管式反应器的结构与应用知识

——————————————————————————————————————— 管式反应器的结构与应用知识(原创)摘要:本文通过对管式反应器的工作原理、内部构造、应用范围、一般计算等方面的知识介绍,使得大学生、工程技术人员、生产经营者等相关读者,对该设备有较为全面的了解。

2021年10月管式反应器的结构与应用知识基本原理与结构:在化学反应过程中,因反应介质、工艺以及密闭与连续在线反应的需要,往往会采用管式反应设备。

所谓管式反应设备通常指反应物料在流经一段特制管道而快速完成反应的一类恒容形反应器,又称管式(道)反应器。

管式反应器从外形上看,就类似于长短不一的一段管道,常见形状有直管和曲管等两种。

直管反应器曲管反应器按照化学反应的工艺要求,除特别设计外,通常在静态混合器结构基础上,根据物料反应的要求改制而来,它以不同管内结构件,不同的流体流向流态,通过调节径长比,调整或延长反应停留时间,最终达到工艺设计的反应要求。

由于设计内构件呈多样性结构型式,如SV型、SK型;SL型、SX 型、SD型等,可根据反应介质的理化数据,计算出它的压力降损失。

在实际应用中,可选用直管式、U型式、多管并联、四窜节式,加热(冷却)夹套等形式,亦可在管内填充颗粒状等各种固态催化剂等填充物。

因管道反应器没有运动部件,完全依靠输送流体的动能来推动介质流动,使得二种或二种以上、互不相溶的液液、液气、气气之间,经过各自碰撞、分散、———————————————————————————————————————交融、反应、催化、裂解等物理过程,达到反应的目的。

当反应物料处于湍流状态时,压力会损失会变大,通过管径放大,增长长度,使物料的流动状态可近似地视为平推流。

它的流向可以由上而下,也可以由下而上,并且通过提高管内壁的光滑度以及内件表面的光洁度来减少物料的阻力,亦也可以使管内壁和内件表面,经喷砂凹凸处理后来增加反应时间。

由于管式反应器返流比小,容积利用效率高,反应无死角,能耗低,环保无渗漏,已广泛被化工设计人员所选用。

管式反应器(上资料

毕业论文题目管式反应器操作与控制专业应用化工生产技术年级姓名指导教师定稿日期:2013年5月25日目录一、管式反应器的概述 (1)二、管式反应器的特点 (2)三、管式反应器的分类 (3)四、管式反应器的日常维护 (5)五、管式反应器故障分析及处理 (5)六、关于管式反应器的计算 (7)七、管式反应器生产实例 (12)八、相关习题 (15)(一)判断题 (15)(二)选择题 (15)(三)填空题 (15)(四)问答题 (15)(五)参考答案 (15)结语 (16)参考文献 (16)致谢 (17)管式反应器操作与控制一、管式反应器的概述管式反应器是一种呈管状、长径比很大的连续操作反应器。

这种反应器可以很长,如丙烯二聚的反应器管长以公里计。

反应器的结构可以是单管,也可以是多管并联;可以是空管,如管式裂解炉,也可以是在管内填充颗粒状催化剂的填充管,以进行多相催化反应,如列管式固定床反应器。

通常,反应物流处于湍流状态时,空管的长径比大于50;填充段长与粒径之比大于100(气体)或200(液体),物料的流动可近似地视为平推流。

管式反应器返混小,因而容积效率(单位容积生产能力)高,对要求转化率较高或有串联副反应的场合尤为适用。

此外,管式反应器可实现分段温度控制。

其主要缺点是,反应速率很低时所需管道过长,工业上不易实现。

二、管式反应器的特点1、反应物的分子在反应器内停留时间相等,反应器内任何一点上的反应物浓度和化学反应速度都不随时间而变化,只随管长变化。

2、管式反应器的单位反应器体积具有较大的换热面,特别适用于热效应较大的反应。

3、由于反应物在管式反应器中返混小,反应速度快,流速快,所以它的生产率高。

4、管式反应器适用于大型化和连续化的化工生产。

5、和釜式反应器相比较,其返混较小,在流速较低的情况下,其管内流体流型接近于理想置换流。

6、反应器内各处的浓度未必相等,反应速率随空间位置而变化;7、由于径向具有严格均匀的速度分布,也就是在径向不存在浓度变化,所以反应速率随空间位置的变化将只限于轴向。

管式-反应器ppt课件

二、管式反应器的结构

反应器的结构可以是单管, 也可以是多管并联;可以是空 管,也可以是在管内填充颗粒 状催化剂的填充管。

它包括直管、弯 管、密封环、法兰及 紧固件、温度补偿器、 传热夹套及联络管和 机架等几部分。

三、特点

• 1、由于反应物的分子在反应器内停留时间 相等,所以在反应器内任何一点上的反应 物浓度和化学反应速度都不随时间而变化, 只随管长变化。

• 2、根据是否存在填充剂可分为空管 和填充管。

• 3、根据管式反应器的连接方式可以 分为串联管式反应器和并联管式反应 器。

• 4、根据反应器放置方式可分为横管 式反应器和竖管式反应器

五、应用

1、多管串联结构的管式反 应器,一般用于气相反应和 气液相反应。例如烃类裂解 反应和乙烯液相氧化制乙醛 反应。

管式裂解炉

用于烃类裂解制乙烯及其相关产品 的一种生产设备,为目前世界上大型 石油化工厂所普遍采用。

目前国际上应用较广的管式裂解炉 有短停留时间炉、超选择性炉、林德西拉斯炉、超短停留时间炉。

大型石油化工厂管式裂解炉

乙烯裂解炉加料控制过程

2、 多管并联结构的管式反应器, 一般用于气固相反应。例如气相氮 和氢混合物在多管并联装有固相铁 催化剂中合成氨,气相氯化氢和乙 炔在多管并联装有固相催化剂中反 应制氯乙烯。

谢谢观赏

Make Presentation h more fun

@WPS官方微博 @kingsoftwps

理想管式反应器

人们设想了一种理想流动,即 假设在反应器内具有严格均匀的 速度分布,且轴向没有任何混合。 这是一种不存在的理想化流动。 管式反应器当管长远大于管径时, 比较接近这种理想流动,通常称 为理想管式反应器。

传热方式

管式反应器相关计算

为方便模型化,可将反应温度和关键组份的转 化率表达为反应器轴向位置的函数。

(1) 物料平衡方程 设反应器的内径为d,距反应器入口的轴向坐标 为l,于是微元反应体积为

d2 d2

dVR=d( 4 l)= 4 d,l

其物料衡算方程为

F V 0 C A 0(1-xA )F V 0 C A 0(1-(xAdA )x )rAd 42d l

FV0

xA

dA x

0 k(1xA)C (B0-2CA0xA)

F V0 ln 1-xA

k(2CA0-CB0) 1-2CA0xA/CB0

代入已知数据得VR=0.134m3 分别计算三种管材的管长、Re值列入表中

管材 Φ24×6 Φ35×9 Φ43×10

VR/m3 0.134

d/m 0.012 0.017 0.023

360.0m3/h,A和B的初浓度均为0.8kmol/m3,其余

的 惰 性 气 体 的 浓 度 为 2.4kmol/m3 , 速 率 常 数 为 8.0m3/(kmol·min)。要使A的转化率达到0.90,求 停留时间和反应体积。

解:

CA

CA0(1xA)

1yA0AxA

,

rA=kCACB=kCA2,所以

理想置换假设的内容是①假定径向流速分布均 匀,即所有的质点以相同的速率从入口流向出 口,就像活塞运动一样,所以理想置换所对应 的流型又称为活塞流;②轴向上的同截面上浓 度、温度分布均匀

可归纳为①同截面质点流速相等,流经反应器 所用的时间相同,径向混合均匀;②轴向上不 同截面上浓度不同,温度可能也有差异,是化 学反应的结果,而不是返混的结果

F V = F V 0 + F V 0 y A 0 A x A = F V 0 ( 1 + y A 0 A x A )

管式反应器 相关计算

再检验Re是否>104

L

=

4VR

d 2

或L

=

u

=

4FV 0 d 2

(4)对于传热型的管式反应器,可根据热量衡 算得出的传热面积A,确定管径d和管长L, 再检验Re是否>104

A = dL

VR

=

d 2L

4

所以

d = 4VR ; L = A

A d

例6.1 化学反应A+2B→C+D在管式反应器中实 现 , rA=1.98×10-2CACBkmol/(m3·min) 。 已 知 A 、 B 的 进 料 流 量 分 别 为 0.08m3/h 和 0.48m3/h ; 混 合 后 A 、 B 的初 浓 度 分 别 为 1.2kmol/m3 和 15.5kmol/m3 ; 密 度 分 别 为 1350.0kg/m3 和 881.0kg/m3;混合物粘度为1.5×10-2Pa·s。要 求使A的转化率达到0.98,求反应体积,并从 Φ24×6,Φ35×9, Φ43×10三种管材中选择一种。

解:反应物的体积流量FV0=FVA+FVB=0.56m3

密度ρ=(FVAρA+FVB ρB)/(FVA+FVB)=948.0kg/m3

反应器任意位置,CA=CA0(1-xA)

CB=CB0-2CA0xA,所以

rA=kCACB=CA0(1-xA)(CB0-2CA0xA)

VR

FV C0 A0

xA 0

设τ=τ时,A转化率为xA,对应的反应混合物的体 积流量为FV,于是

FV = FV 0 + FV 0 yA0 AxA = FV 0 (1+ yA0 AxA )

此时A组份的浓度为CA,所以

管式反应器

du 4 F V0 由 Re = 其中 u = 2 d 4 FV 0 4VR 所以 d = ;L = 2 Re d

(2)先规定流体流速u,据此确定管径d,再计算 管长L,再检验Re是否>104

L = u ;d =

1 4VR 2 ( )

L

(3)根据标准管材规格确定管径d,再计算管长L, 再检验Re是否>104

设τ=τ时,A转化率为xA,对应的反应混合物的体 积流量为FV,于是

FV = FV 0 + FV 0 y A0 A x A = FV 0 (1 + y A0 A x A )

此时A组份的浓度为CA,所以

n A0 (1 x A ) C A0 (1 x A ) nA CA FV FV 0 (1 y A0 A x A ) 1 y A0 A x A PA0 (1 x A ) PA 所以 1 y A0 A x A PA0 - PA C A0 - C A 或x A xA PA0 (1 y A0 A ) C A0 (1 y A0 A )

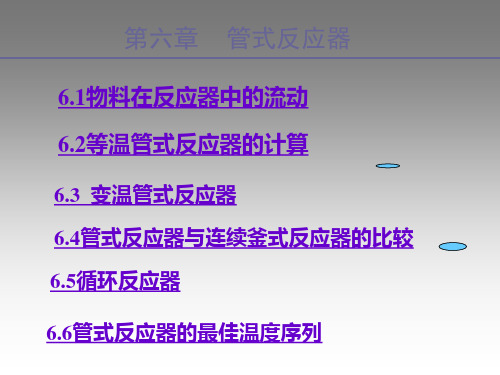

第六章

管式反应器6.1物料在反应来自中的流动 6.2等温管式反应器的计算

6.3 变温管式反应器 6.4管式反应器与连续釜式反应器的比较 6.5循环反应器

6.6管式反应器的最佳温度序列

6.1 .1 管式反应器的特点、型式和应用

管式反应器既可用于均相反应又可用于多相反 应。具有结构简单、加工方便、传热面积大、 传热系数高、耐高压、生产能力大、易实现自 动控制等特点

n = nA0(1-xA)+nB0-bnA0xA/a+snA0xA/a+rnA0xA/a

= nA0+nB0+nA0xA((s+r-b)/a-1)

管式反应器

管式反应器除了上一章的两类理想反应器,管式反应器也是一类理想反应器模型(活塞流模型)。

与间歇釜式反应器不同,全混流和活塞流模型用于流动过程。

根据上一章所学的知识,物料在反应器中的停留时间是决定化学反应转化程度和产物分布的一个重要因素。

全混流和活塞流模型均是根据特定的停留时间分布规律建立起来的(这部分内容将在下一章中详细阐述),是两种极端的情况,是分析许多问题的出发点,也是各种实际反应器设计的理论基础。

本章将涉及到如下的具体内容:活塞流模型的基本假定等温管式反应器设计与分析管式反应器与釜式反应器的性能比较循环管式反应器的分析计算管式反应器的变温操作第一节活塞流假定流体流动是非常复杂的物理现象,影响到系统的反应速率和转化程度。

一、流动状况对反应过程的影响1. 流动情况影响例1. (1)空管中, 图4.1 (a)(b) 内部各部分流体的停留时间不同,因此反应时间也不一样,反应速率和最终转化率也不一样第二节等温管式反应器的设计一、单一反应在管式反应器中进行的单一反应,取如图4.2所示的微元体(高为dZ)图 4.2 管式反应器示意图在定态条件下,由此得到或∴(4-4)∴(4-5)假设 =常数(=X Af下的值),则--釜式反应器的设计方程式(4-5)可以进一步变成:(间歇釜式的设计的方程为)注意:二者尽管形式上相同,但一个是反应时间t,一个空时τ(与所选择的进口状态有关)。

另外,间歇釜式反应器总是恒容的。

如果管式反应器也在恒容下进行,则有τ=t;否则,τ≠t。

对于式(4-4),设反应器的截面积为A,则有dV r=Ad Z,那么对于恒容过程 C A=C AO(1-X A)则时间变量转化为位置变量。

例4.1 例4.2 例4.3例4.4例4.5第三节管式与釜式反应器反应体积的比较在处理量、组成、T、XAf相同的条件下进行对比。

对于二级可逆反应,使用不同形式的理想反应器时所需要的反应体积如表4-1所示,即有(本章前面和上一章的例题给出的结果)一般来说,比较按正常动力学和反常动力学两种情况讨论:图 4.3 连续反应器反应体积的比较对于复杂反应,要同时考虑反应体积V和产物分布,后者更为重要。

管式反应器的结构

管式反应器的结构管式反应器是一种常见的化工设备,也被广泛应用于化工工业中。

它是一种容器,在内部进行化学反应,并通过管道将反应物料和产物传送到下一个过程或设备中。

管式反应器的结构和设计对于反应过程的效率和安全性至关重要。

在本文中,我们将详细介绍管式反应器的结构和其主要组成部分。

1.反应器壳体:反应器的外部容器,通常由耐压、耐腐蚀的材料制成,如不锈钢、镍基合金等。

壳体起到支撑和保护反应器内部的反应物料的作用。

2.反应管束:反应管束是管式反应器的核心部分,由管道和管板组成。

管道是连接反应进料、出料和介质循环的通道,通常由耐高压、耐高温和耐腐蚀的材料制成,如不锈钢、钛合金等。

管板用于固定管道并支撑反应器内部的填料或催化剂。

3.加热元件:加热元件用于提供反应器内部的热量,促进反应的进行。

常见的加热元件包括电加热器、蒸汽加热器和火焰加热器等。

4.冷却元件:冷却元件用于控制反应器内部的温度,防止反应过热。

常见的冷却元件包括冷却剂循环管道和换热器等。

5.搅拌装置:搅拌装置用于混合和搅拌反应物料,促进反应的进行。

常见的搅拌装置包括机械搅拌器、涡轮搅拌器和超声波搅拌器等。

6.进料和出料口:进料口用于将反应物料引入反应器内部,出料口用于将反应产物从反应器中排出。

进料和出料口通常处于反应器的顶部和底部,采用阀门进行控制。

7.附件和控制系统:附件和控制系统用于监测和控制反应器的温度、压力等工艺参数,确保反应过程的安全稳定。

常见的附件有压力传感器、温度传感器和流量计等。

在管式反应器的操作中,反应物料由进料口引入反应管束,在管道中经过反应产生化学变化,然后通过出料口排出。

通过控制进料速度、温度和压力等参数,可以实现对反应过程的精确控制。

同时,通过循环冷却剂或加热元件给予反应管束热量,可以调节反应温度。

搅拌装置可以保持反应物料的均匀混合,使反应更加充分。

总之,管式反应器是一种重要的化工设备,其结构设计直接影响反应过程的效率和安全性。

第三章 管式反应器

(3-9) )

上式( )、( )、(3-8)、( )、(3-7)、( )、(3-9) 上式(3-6)、( )、( )、( )均为所表达的平推流反应器的性 能方程,它关联了反应速度、转化率、反应体积和进料量四个参数, 能方程,它关联了反应速度、转化率、反应体积和进料量四个参数,从其 中的三个已知量可求得另一个未知量。 中的三个已知量可求得另一个未知量。 讨论: 讨论: (1)比较(2-5)式与连续操作的定义式,二者完全相同。可见 )比较( )式与连续操作的定义式,二者完全相同。可见PFR测 测 的变化,可以表征化学反应动力学。或者说, 得FA对VR的变化,可以表征化学反应动力学。或者说,活塞流反应器中 CA(或xA)对VR(或反应器轴向位置)的变化,符合动力学规律。 或反应器轴向位置)的变化,符合动力学规律。 (2)注意空时表达式与理想间歇反应器设计式 )

式中 k

k

为正逆反应的反应速率常数,αi,βi

则为正逆

反应对反应组分i的反应级数。 反应对反应组分 的反应级数。 的反应级数

2.轴向扩散模型 . 该模型的基本假定为: 该模型的基本假定为 流体以恒定的流速u通过系统 通过系统; ① 流体以恒定的流速 通过系统; 在垂直于流体运动方向的横截面上径向浓度分布均一, ② 在垂直于流体运动方向的横截面上径向浓度分布均一,即径向混合达 到最大; 到最大; 由于湍流混合,分子扩散以及流速分布等传递机理而产生扩散, ③ 由于湍流混合,分子扩散以及流速分布等传递机理而产生扩散,仅 发 生在流动方向(即轴向),并以轴向扩散系数Da表示这些因素的综合作用。 生在流动方向(即轴向),并以轴向扩散系数 表示这些因素的综合作用。 ),并以轴向扩散系数 表示这些因素的综合作用 (1)物料衡算式 )

天津大学 反应工程复试 4 管式反应器PPT教学课件

等温管式反应器的设计

复合反应

(k1k2)cAddA c0

c A c A 0 ex (k 1 p k 2 [ )]

k1cAddcP 0 cpk k 1 1 cA k 0 2{ 1ex (p k1 [k2)]}

轴向上不断变化。

活塞流

理想流动模型

1.基本概念

全混流模型:

基本假定:

径向混合和轴向返混都达到最大

符合此假设的反应器,物料的停 留时间参差不齐

❖ 特点

反应物系的所有参数在径向上均 一,轴向上也均一,即:各处物 料均一,均为出口值

管径较小,流 速较大的管式 反应器--可 按活塞流处理

剧烈搅拌的连 续釜式反应器 --可按全混 流处理

Q0cA0d dX rV AR A(XA) 7

等温管式反应器的设计

复合反应 对关键组分作物料衡算的结果,得到一常微分方程组

d driV FR i jM 1ijrj i1,2,..k.,

该方程组初值为: V r 0,F i F i0,i 1 ,2 ,...,k 解该方程组时,需首先选定反应变量,可以选关键组 分的转化率或收率或各关键反应的反应进度。

k2cAddcQ 0 cQk k 12 cA k 0 2{ 1ex (p k1 [k2)]}

t 0 时 c A c , A 0 ,c P 0 ,c Q 0

等温管式反应器的设计

复合反应

A k1 P k2 Q

对A的物料衡算:

k1cA

dcA

d

0

cAcA0ek1

对P的物料衡算:(k1cAk2cP)ddP c0

釜式与管式的串联

(2)理想管式反应器

理想管式反应器基本方程式

流入量 = 流出量 + 反应量 + 累积量 FA FA + dF A (−rA )dV 0

FA = ( FA + dF A) + (−rA )dV

FA0 dx A = (−rA )dV

FA = F A0 (1 − x A )

为理想管式反应器的基本方程式。无论是等温、 变温或反应过程中反应物料的总摩尔数是否发生变化 均可适用,只要满足平推流这一假定即可。

膨胀率法

基于物系体积随转化率呈线性关系,即

V = V0 (1 + ε A x A )

上式表示反应在等温等压下进行。 膨胀率的定义是反应组分A全部转化后系统 体积变化的分率,即

εA Байду номын сангаас V x A =1 − V x A =0 V x A =0

膨胀因子法

膨胀因子的定义是原料A消耗一衡分子时, 反应系统总衡分子数的变化,对反应 aA+bB → pP+sS 当理想管式反应器进口总摩尔流率为

n A n A0

dx A (−rA )

1 − xA C A = C A0 1 + ε A xA

等温、变容理想管式反应器的设计式(膨胀率法)

对于A→P反应 反应级数 反应速率式 ( − rA ) = k 零级 V ( −r ) = kC 一级 F ( − r ) = kC V 1 二级 =

A A

A 2 A

空时、空速和停留时间

空时τ = VR

反应器体积 = v 0 进料体积流率

空速 SV = 1 =

τ

v0 VR

停留时间

VR 反应器体积 τ= = v 反应器中物料的体积流率

对于恒容过程,系统物料的密度不随反应转化率而变,即 v = v 0 , 所以空时和停留时间两者相等。对于非恒容过程,反应器内物料的体积 流率随反应转化率而变化,因此空时和停留时间两者就有差异。 对于等温恒容过程,只要把理想管式反应器空时 τ 代之理想间歇反应 器中的反应时间t,则在理想间歇反应器中的结论完全适用于理想管式反 应器。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

管式反应器的计算 ➢ PFR基础设计式

微元时间内 微元时间内 微元时间微元 微元时间微

进入微元体

离开微元体

体积内转化掉

元体积内反

积的反应物量 积的反应物量 的反应物量 应物的累积量

FA (FA dFA ) (rA ) dVR 0

VR FA0

dx xAf

A

xA0 (rA )

C

VR V0

cA0

dx xAf

A

xA0 (rA )

τC应器有效体积与反应器内物料的体积流量的比值。

SV:空速,对于均相反应,空速是空时的倒数,h-1

注意:由于反应过程物料的密度可能发生变化,体积流量也将随之 变化,只有在恒容过程,称为物料在反应器中的停留时间才是准确的。 即 τC =τ

xA

dxA

0 kCA02 (1 xA )2

xA kCA0 (1

xA' )

1 k

(

1 C'A

1 CA0

)

就反应过程而言,PFR和BR两种反应器具有相同的效率。因BR是间 歇过程,存在非生产时间,其生产能力低于PFR。

•图解法:与BR相同 当(-rA)不能用解析式表达或表达式较复杂时

➢ 求解方法 • 解析法

恒温恒容不可逆PFR的计算

rA k

零级反应:

CA0

xA 0

dxA (rA )

1 k

CA0 xA

一级反应:

rA kCA kCA0 1 xA

1 ln 1 1 ln CA0

k 1 xA k CA

二级反应:

rA kCA2 kCA02 1 xA 2

CA0

管式反应器的结构 管式反应器的计算

管式反应器的结构

在化工生产中,连续操作的长径比较大的管式反应器可以近似看 成是理想置换流动反应器。

它既适用于液相反应,又适用于气相反应。由于PFR能承受较高的 压力,用于加压反应尤为合适。具有容积小、比表面大、返混少、反 应参数连续变化、易于控制的优点,但对于慢速反应,则有需要管子 长,压降大的不足。