(精选)釜式及均相管式反应器

釜式及均相管式反应器

05

均相管式反应器设计要点及优化措施

设计要点

反应器类型的选择

根据反应特性和工艺要求,选择合适 的反应器类型,如釜式反应器、管式 反应器等。

反应条件的确定

04

釜式反应器设计要点及优化措施

设计要点

反应器类型选择

根据反应特性和工艺要求,选择合适 的釜式反应器类型,如搅拌釜、鼓泡 釜等。

安全防护设计

设置安全阀、爆破片、压力表等安全 附件,确保反应器安全运行。

01

02

材质选择

考虑反应介质、温度、压力等因素, 选用合适的材质,如不锈钢、搪瓷、 陶瓷等。

03

3

新能源领域

釜式及均相管式反应器在新能源领域也有广泛应 用,如用于燃料电池中的电化学反应、太阳能电 池中的光电转换过程等。

THANKS

感谢观看

高传热系数,降低能耗。

强化传质过程

通过改进反应器内部结构或增 加搅拌装置等措施,强化反应 物之间的传质过程,提高反应 速率。

优化操作条件

根据实验结果和模拟分析,调 整操作条件,如温度、压力等 ,以提高反应效率和产物质量 。

实现自动化控制

引入先进的控制系统,实现反 应过程的自动将产物 从反应器中分离出来 ,进行后续处理。

02

均相管式反应器概述

定义与原理

定义

均相管式反应器是一种在化学反应过 程中,反应物和产物在同一相态(气 态或液态)中进行连续流动的管状反 应器。

原理

反应物在管式反应器中连续流动,通 过管壁或管内催化剂的作用,在特定 的温度和压力条件下进行化学反应, 生成所需的产物。

第三章 釜式及均相管式反应器综述

x Af 0 CA dxA dCA C A0 rA rA

等容过程,液相反应

图解积分示意图

t C A0

x Af

0

CA dxA dCA C A0 rA rA

[rA]-1

[rA]-1

t/cA0 xA0 xAf x CA0

t CAf CA

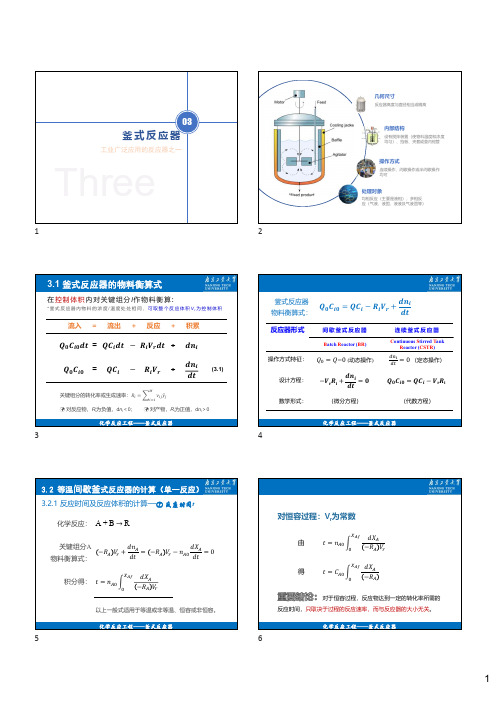

二、间歇反应器的数学描述

Standardised stirred tank reactor sizes

标准尺寸( according to DIN)

反应釜规格 总容积 夹套容积 换热面积 400 L L m2 d1 h1 主要尺寸 (mm) d2 h2 533 120 2.5 800 1000 900 1250 630 847 152 3.1 1000 1000 1100 1300 1000 1447 216 4.6 1200 1200 1300 1550 2500 3460 368 8.3 1600 1600 1700 2060 4000 5374 499 11.7 1800 2000 1900 2500 6300 8230 677 15.6 2000 2500 2100 3050

4.155m / h

通过乙酸的起始浓度和原料中各组分的质量比,可求出乙 醇和水的起始浓度为

CB 0 3.908 60 2 10.2(mol / L) 46

3.908 60 1.35 CS 0 17.59(mol / L) 18

然后,将题给的速率方程变换成转化率的函数。

第三章 釜式及均相管式反应器

第一节 第二节 间歇釜式反应器 连续流动均相管式反应器

第一节 间歇反应器

一、釜式反应器的特征

(1)反应器内物料浓度达到分子尺度上的均匀,且反应 器内浓度处处相等,因而排除了物质传递对反应的影响;

釜式及均相管式反应器课件

目录

contents

反应器概述釜式反应器均相管式反应器釜式与均相管式反应器的比较反应器的维护与保养

01

反应器概述

反应器是一种用于实现化学反应的设备,能够提供化学反应所需的条件,如温度、压力、浓度等。

根据反应物状态、操作方式、反应机理等不同,反应器可分为釜式反应器、管式反应器、塔式反应器、流化床反应器等多种类型。

总结词

通过控制温度和压力影响化学反应速率和选择性

详细描述

温度和压力是影响化学反应的重要因素。在釜式反应器中,通过加热或冷却系统可以精确控制反应温度,从而影响化学反应的速率和选择性。同时,压力的控制也有助于调节化学反应的平衡常数和选择性。

根据需要选择连续或间歇操作模式

总结词

根据不同的化学反应需求,可以选择连续操作或间歇操作模式。连续操作模式适用于需要大量原料、产物易于分离且生产能力较高的反应;而间歇操作模式适用于批量生产、实验研究或需要精确控制反应条件的反应。

详细描述

合成高分子材料

总结词

釜式反应器是合成高分子材料的重要设备之一。通过在釜式反应器中聚合单体,可以制备出各种高分子材料,如聚乙烯、聚丙烯、聚氯乙烯等。这些高分子材料广泛应用于塑料、纤维、橡胶等领域。

详细描述

VS

制备无机盐及氧化物

详细描述

在无机盐及氧化物的制备过程中,釜式反应器也得到了广泛应用。例如,在硫酸铵的生产中,将原料与催化剂加入釜式反应器中,通过加热和搅拌进行反应,最终得到硫酸铵产品。类似地,氧化物如氧化铁、氧化锌等也可以通过釜式反应器制备得到。

分类

定义

通过优化反应条件,提高化学反应的速率和收率,从而提高生产效率。

提高生产效率

通过高效的传热和传质过程,降低能耗,节约能源。

反应工程第三章 釜式及均相管式反应器-2

cA0 cA = 1+ k1τ

对P作物料衡算: 作物料衡算:

V0cP0 + rPVR =V0cP

cP = rPτ = ( k1cA − k2cP )τ

k1τ cA0 k1τ cA cP = = 1+ k2τ (1+ k1τ )(1+ k2τ )

升高温度,对活化能高的反应有利 降低温度,对活化能低的反应有利

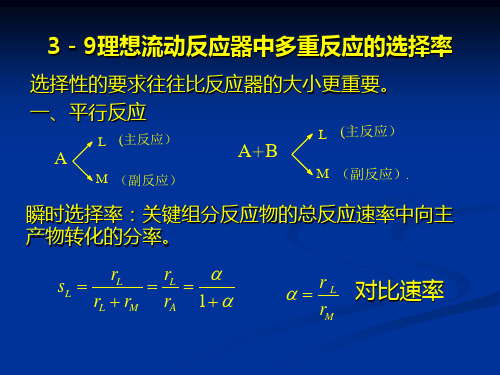

(2)选择率的浓度效应

rL 1 sL = = rL + rM 1+ k2 Cn2 −n1 A k1

n1>n2 n1<n2 n1=n2

CA升高→选择率增大 升高→ CA 降低→选择率增大 降低→ 选择率与C 选择率与CA无关

需要较高的C 需要较高的CA:

提高cA浓度,降低cP浓度,有利于提高瞬间 浓度, 浓度, 选择性,显然平推流反应器(或间歇反应器) 选择性,显然平推流反应器(或间歇反应器) 比全混流反应器易满足这一条件, 比全混流反应器易满足这一条件,应选用 平推流反应器。 平推流反应器。

全混流反应器的计算( 全混流反应器的计算(计算最佳空间时间 τopt和相应的cPmax值)。 以最简单一级反应为例: 在原料中, 在原料中,cA=cA0,cP0=cS0=0 在恒容过程中, CSTR中对A 在恒容过程中,在CSTR中对A作物料衡算:

二、连串反应

连串反应是指反应产物能进一步反应成其 它副产物的过程。 它副产物的过程。 作为讨论的例子, 作为讨论的例子,考虑下面最简单型式的 连串反应(在等温、恒容下的基元反应) 连串反应(在等温、恒容下的基元反应):

釜式及均相管式反应器PPT

对于反应 A R ,若要求产物R的浓度为cR,

则单位操作时间的产品产量PR为

PR

VRcR t t0

对反应时间求导,

dPR

VR [( t

t0

) dcR dt

cR

]

dt

( t t0 )2

并可由 dPR 0 ,得

dt

dCR CR dt t t0

3. 配料比

对反应 A B P S ,如动力学方程为 ( rA )V kcAcB 在工业上,为了使价格较高的或在后续工序中较 难分离的组分A的残余浓度尽可能低,也为了缩短 反应时间,常采用反应物B过量的操作方法。定义 配料比 m cBo / cAo,于是,等容液相反应过程中组分的 浓度 cB cB0 (cA0 cA ) cA (m 1)cA0 代入动力学方程

面积为反应时间。

图3-1 等温间歇液相反应 过程的参数积分

图3-2等温间液相歇反应过程 反应时间的图解积分

1.等温等容液相单一反应

在间歇反应器中,若进行等容液相单一不可逆反应, 反应物系的体积VR不变,以零级、一级和二级不可逆反 应的本征速率方程代入

c Af

nAf VR

nA0 ( 1 xAf VR

❖ 桨式搅拌器 ❖ 锚式和框式搅拌器 ❖ 螺带式搅拌器

2.Major Diameter and Low Speed Agitators

(1) 桨式搅拌器

旋转直径为釜径的0.35~0.8倍,甚至达0.9倍以上。常用 转速为1~100rpm,叶端圆周速度为1~5ms-1。

(a) 平桨式

(b) 斜桨式

2.Major Diameter and Low Speed Agitators

二、间歇釜式反应器的数学模型

反应工程第三章釜式及均相管式反应器

f

xAf (rA ) f

1/rAf

B

VRP

V0cA0

xAf 0

dxA (rA )V

dx xAf

A

0 (rA )V

A

D

1/rA对xA作图,即曲线AB。

O

xA

xAf

xAf

VRM

VRP

(rA ) f

dx xAf

A

0 (rA )V

=

矩形OCBD的面积 曲线下边OABD的面积

[OCBD] [OABD]

S fP

cAf cA0

SdcA

/(cA0

cAf

)

对于全混流反应器

S fm S rLf /(rLf rMf ) cLf /(cA0 cAf )

总选择率定义为 S f cLf /(cA0 cAf )

上一页 下一页

返回

(1) 选择率的温度效应

L (主反应,n1级,活化能为E1)

上一页 下一页 返 回

【例题】 CSTR的操作特点。某二级液相反应 A B C ,

已知cA0=cB0,在间歇反应器中达到x=0.99,需反应时间10min。

问:(1) 在全混流反应器中进行时, m 应为多少?(2) 在两个串

联全混流反应器中进行时, m 又为多少?

解:n=2,间歇反应器中

可采用循环操作将未反应的物料从反应产物中分离出来,返 回到反应系统中。

对反应级数越高以及反应过程中增加越多的反应,返混的影 响越严重,两者的体积差别越大。

上一页 下一页 返 回

多级全混釜串联操作可以减少返混,提高反应推动力,使全 混流反应器所需的体积与平推流反应器所需的体积的差别减 小。

第三章 釜式反应器

������������

1

= − ln 1 − ������

1 − ������

������

化学反应工程——釜式反应器

7

t与CA0有关 t与CA0无关

2. 间歇反应器的反应体积:

������ = ������ ������ + ������

式中: Q0— 单位时间内处理的反应物料的体积(由生产任务决定) t— 反应时间 t0— 辅助时间

1 − ������

������������

������������

1 反应时间:������ =

������������

������������ 1 − ������

若 ������ ≠ 1

t = 1 − ������

−1

������ − 1 ������������

若 ������ = 1

1 ������ = ������

������ = = ������ ������

(5)

������������

初 始 条 件 : t=0时,CA=CA0 ; CP=0; CQ=0

对 ( 4 ) 积 分 得 : ∴ ������ =

ln =

ln

(6)

由此式可求得为达到一定的XA所需要的反应时间,式(6)也可写成:

������ = ������ exp − ������ + ������ ������

1 − exp − ������ + ������ ������

������ + ������

两种产物的浓度之比,在任何反应时间下均等于两个反应的速率常数之比。

化学反应工程——釜式反应器

16

均相反应器的选择—釜式反应器应用与分类

h VT 2 V封 = 6.667 2 0.131 1.83 =2.020 m

0.785 D 2

0.785 1.82

釜体实际高度为:

1、夹套的结构形式

二、夹套的结构与尺寸

• 在容器外侧,用焊接或法兰连接方式装设各种形状的钢结构,使其与 容器外壁形成密闭的空间。

• 此空间内通入加热或冷却介质,可加热或冷却容器内的物料。

对于发酵类物料的反应,为使通入的空气能与发酵液充分 接触,需要有一定的液位高度,故筒体的高度不宜太矮。

采用夹套传热结构,单从传热角度考虑,一般也希望筒体

高一些。

釜体的几何尺寸要求

化工 工艺 要求

H/Di

▼ 一般反应釜

○ 液-液相或液-固相物料 1~1.3

○ 气-液相物料

1~2

▼ 发酵罐类

○ 气-液相物料

机械搅拌 Text

气流搅拌

射流搅拌 静态搅拌

电磁搅拌

按材质分类

釜式反应器

Text 玻璃釜式反应器

搪瓷釜式反应器

铸铁釜式反应器

钢制釜式反应器

按材质分类

钢制反应器:普通碳钢、不锈钢,可以耐一般酸性介质,经 过镜面抛光的不锈钢釜适用于高粘度体系聚合反应。 铸铁反应器:铸铁,在硝化、磺化、缩合、硫酸增浓等反应 过程应用较多。 搪瓷反应器:在碳钢锅的内表面上涂含二氧化硅的玻璃釉, 经过高温烧制,形成玻璃搪层。具有耐腐蚀性、耐热性、耐 冲击性。

反应釜直径D0与筒体高度H的确定

例6-1 有一变容反应体系,采用搅拌釜反应器,日产 量Wd=26.6t·d-1,间歇操作。τR=3h、τa=0.5h、 ρm = 970kg·m-3 、 体 积 收 缩 系 数 ε = -0.2 、 φ = 0.6、H/D=1.5~2,上下封头均用标准椭圆封头, 如本题附图所示,确定反应器几何外形尺寸。

第2章:均相反应器-釜式反应器

等温间歇釜式反应器 • 举例

如间歇反应器中进行一级不可逆连串反应:

k1 k2 A P Q;

等温间歇釜式反应器

初始状态, CA=CAO,CP=CQ= 0

CA,CP,CQ变化曲线

0.800 0.700 0.600 0.500 0.400 0.300 0.200 0.100 0.000 0 5 10 15 20

QoCio QCi Vr ij rj

间歇操作 Qo Q=0,

Vr ij rj

i 1

M

dni =0 dt

二、等温釜式反应器的计算

(一)等温间歇釜式反应器 (二)等温连续釜式反应器的计算

(三)半间歇釜式反应器的计算

(一)等温间歇釜式反应器 (单一反应) • • • • 内容: (1)反应时间 (2)反应体积 (3)最优反应时间

反应时间

CP

k1C AO k2t k t e e 1 k1 k 2

k t k 2 e k1t k1e 2 因为:C A CP CQ C AO ; CQ C AO 1 k1 k 2

等温间歇釜式反应器

• 若使P的收率最大,令dCP/dt=0

C AO C X Ap AO X Ap1 p p

C C 其斜率为: AO ;截据为: AO X Ap1。

p

p

XAO

XA1

XA2 XA3

若出现上述试差问题,可假设Vr或XA1,逐 釜作图,直到复合试算检验要求。 等体积釜的物料衡算式直线是一组平行线。

• 举例

等温连续釜式反应器的计算 多釜串联的最佳体积比:

• 第N釜:

(1 X AN 1 ) 1 k (1 X AN )

釜式及管式反应器

设有单一反应 A→R

动力学方程为

rA

kC

n A

t nA0

V

xAf 0

dxA rA

CA0

xAf 0

dxA rA

CAf dCA

CA0

rA

积分上式,可计算A的残余浓度和转化率。

①.残余浓度式 计算经反应时间t后A的残余浓度。

②.转化率式 计算经反应时间t后A的转化率。 A的残余浓度和转化率可用公式计算。

dxA rA

CA0

xAf 0

dxA rA

CAf dCA

CA0

rA

这说明,在充分混合的间歇反应器中, 反应是依照它的动力学特征进行的。流 动过程对反应没有影响。

如果间歇反应器中的物料由于搅拌而 处于均匀状态,则反应物系的组成、 温度、压力等参数在每一瞬间都是一 致的(理想),但随操作时间或反应 时间而变化,故独立变量为时间。

M A

n A0 X

n 惰性组分不变

nt

nt0

( M A

L A

-B A

-1)n A0 X

由理想气体状态方程可以得到

n t n t(0 1 yA0X) n (t0 1 X)

V V(0 1 yA0X) V0 (1 X)

浓度和转化率的关系 C总不变,而每个组分的浓度变化了

(4)间歇反应器中的单反应

例1

以乙酸(A)和正丁醇(B)为原料在间歇反 应器中生产乙酸丁酯,操作温度为100°C,每 批进料1kmol的A和4.96kmol的B。已知反应速

率 rA 1.045 CA 2kmol/m 3.h

试求乙酸的转化率为0.5,0.9,0.99所需的反 应时间。

已知乙酸与正丁醇的密度分别为960kg/m3和 740kg/m3

化学反应器的类型

用于多相反应过程

底层内部装有不动的固体颗粒,固体颗粒可以是催化剂 或是反应物

用于多相反应系统

反应过程中反应器内部有固体颗粒的悬浮和循环运动, 多相反应体系,可以提高传热

提高反应器内液体的混合性能

速率

固体颗粒自上而下作定向移动与反应流体逆向接触

用于多相体系,催化剂可以连 续再生

是固定反应器的一种,但反应物还包括气液两种

化学反应器的类型

反应器的类型很多,如果按反应器的工作原理 来分,可以概括为以下几种类型:

种类 管式反应器 釜式反应器

塔式 (填料塔板式塔)

固定床

流化床

移动床 滴流床

特点

应用范围

长度远大于管径,内部没有任何构件

多用于均相反应过程

高度与直径比约为2-3内设搅拌装置和档板

均相、多相反应过程均可

高度远大于直径,内部设有填料、塔板等以提高相互接 触面积

化学反应器的操作方式

(2)连续操作的特征是连续地将原料输入反应器,反应产物也连续地从反应器流 出。采用连续操作的反应器叫做连续反应器或流动反应器。

大规模工业生产的反应器绝大部分都是采用连续操作,因为它具有产品质量稳定, 劳动生产率高,便于实现机械化和自动化等优点。

(3)半间歇(或半连续)操作特点是一种物料一次加入,另一种物料连续加入,可以 控制反应速度、反应温度。兼有以上两种过程的特点,情况比较复杂。

属于固定床的一种,用于使用 固体催化剂的气液反应过程

化学反应器的类型

(a)管式反应器

(b)规整填料塔反应器 (c)喷雾塔式反应器

(d)板式塔反应器

(e)鼓泡塔反应器

(f)气液搅拌釜式反应器

(g)循环式浆态反应器 (h)半连续浆态床反应器 (i)机械搅拌浆态床反应器

学习_第3章釜式及均相管式反应器2

两边同时乘以 1 xAi

1 xA,i1

V /k V0 xAi xA,i1 V0 xA,i1 xAi

V V k 1 xAi

k 1 xA,i1

0 Ri Ri1

CA,i1 CAi CAi CA,i1

例:用两只串联的全混流反应器进行乙酸和乙醇

的酯化反应,每天产乙酸乙酯12000kg,其化

1.解析计算

CA

0

CA1

CA2

CAi-

CAi

CA

V0

C

A1

V0

C

A2

V0

C1 Ai-1V0

C

Ai

V0

CA m m V0

VR

VR

1

2

VRi

VRi VR

-1

m

二、 多级全混釜的串联及优化 2. 多级全混釜串联的计算

V0C A0 (1 x Ai1 ) V0C A0 (1 x Ai ) rAiVRi

托里拆利(Evangelista Torricelli) 1608年10月15日-1647年10月

25日

亚历山大·李亚普诺夫 Александр Михайлович Ляпунов

出生 逝世 研究领域 任职于 母校 博士导师 著名成就

rA

f (CA)

-1/

CA CA CA CA CA

32 1

0

第三章 釜式及均相管式反应器

第三节 连续流动釜式反应器

一、 连续流动釜式反应器的特征

及数学模型

二、 多级全混釜的串联及优化

1. 多级全混釜的浓度特征

2. 多级全混釜串联的计算

3. 多级全混釜串联的优化

(完整版)反应器选型与设计(完结版)

反应器选型与设计一、反应器类型反应器设备种类很多,按结构型式分,大致可分为釜式反应器、管式反应器、塔式反应器、固定床反应器、流化床反应器等。

1.1釜式反应器:反应器中物料浓度和温度处处相等,并且等于反应器出口物料的浓度和温度。

物料质点在反应器内停留时间有长有短,存在不同停留时间物料的混合,即返混程度最大。

应器内物料所有参数,如浓度、温度等都不随时间变化,从而不存在时间这个自变量。

优点:适用范围广泛,投资少,投产容易,可以方便地改变反应内容。

缺点:换热面积小,反应温度不易控制,停留时间不一致。

绝大多数用于有液相参与的反应,如:液液、液固、气液、气液固反应等。

1.2 管式反应器①由于反应物的分子在反应器内停留时间相等,所以在反应器内任何一点上的反应物浓度和化学反应速度都不随时间而变化,只随管长变化。

②管式反应器具有容积小、比表面大、单位容积的传热面积大,特别适用于热效应较大的反应。

③由于反应物在管式反应器中反应速度快、流速快,所以它的生产能力高。

④管式反应器适用于大型化和连续化的化工生产。

⑤和釜式反应器相比较,其返混较小,在流速较低的情况下,其管内流体流型接近与理想流体。

⑥管式反应器既适用于液相反应,又适用于气相反应。

用于加压反应尤为合适。

1.3 固定床反应器固定床反应器的优点是:①返混小,流体同催化剂可进行有效接触,当反应伴有串联副反应时可得较高选择性。

②催化剂机械损耗小。

③结构简单。

固定床反应器的缺点是:①传热差,反应放热量很大时,即使是列管式反应器也可能出现飞温(反应温度失去控制,急剧上升,超过允许范围)。

②操作过程中催化剂不能更换,催化剂需要频繁再生的反应一般不宜使用,常代之以流化床反应器或移动床反应器。

固定床反应器中的催化剂不限于颗粒状,网状催化剂早已应用于工业上。

目前,蜂窝状、纤维状催化剂也已被广泛使用。

1. 4 流化床反应器(1)流化床反应器的优点①由于可采用细粉颗粒,并在悬浮状态下与流体接触,流固相界面积大(可16400m2/m3),有利于非均相反应的进行,提高了催化剂的利用率。

反应工程第三章 釜式及均相管式反应器-1

带出

传给环境

反应器

反应单元

带入量

0 √ √ √

带出量

0 √ √ √

反应热

√ √ √ √

累积量

√ 0 0 √

间歇式 平推流(稳态)

整个反应器 微元长度

全混釜(稳态) 整个反应器 非稳态

动量衡算方程(流体力学方程)

气相流动反应器的压降大时,需要考虑 压降对反应的影响,需进行动量衡算。

第二节 理想流动反应器

CA

C A0 kt ln CA

kt

C A C A0 e

kt

xA 1 e

kt ln(1 xA )

实际操作时间=反应时间(t) + 辅助时间 (t0) 反应体积VR是指反应物料在反应器中所占的体积 VR=V0(t+t0) 据此关系式,可以进行反应器体积的设计计算。

the mass balance equation the energy balance equation the momentum balance equation

物料衡算方程。针对任一反应单元,在任一时间段内:

某组分流入量=某组分流出量+某组分反应消耗量+某组分累积量

反应单元

流入

反应消耗

累积

流出

1、生活中你们遇见反应器有什么类型? 2、石油化工生产过程又有哪些反应器?

High Pressure Polymerisation of Ethylene

Pressure : Residence time: Reactor: 1500 –2500 bar(1bar=0.1MPa) 100 –150 s Diam. 34 – 50 mm; L = 400 –900 m

化学反应工程 第三章

t xAf

x cA cAf 图3-3 等温间歇液相反应 过程反应时间t的图解积分4 cA0

图3-2 等温间歇液相反应 过程t/cA0的图解积分

1. 等温等溶液相单一反应 在间歇反应器中,若进行等容液相单一不可逆 反应,则关键反应物A的反应速率式为:

dc A (rA )V k c f (c A ) dt c Af dcA 所需反应时间为:t c k f (c ) A0 c A

2. 增加组分B的回收费用,所以这也是一个需优化的参数。

17

4. 反应温度 对于间歇釜式反应器,可以在反应时间的不同 阶段,反应物系处于不同组成时,调整反应温度。 一般说来,高转化率时,反应物的浓度减少,反应 速率也随之减少,可以通过提高反应温度,促进反 应速率常数增大而增加反应速率。 如间歇釜式反应器中的硝化反应,在反应前期, 温度为40~45℃;反应中期,温度为60℃;而反应 后期,温度提高到70℃。

19

解:首先计算原料处理量V0根据题给的乙酸乙酯产量, 12000 可算出每小时乙酸需用量为 16.23kmol / h

88 24 0.35

由于原料液中乙酸:乙醇:水=1:2:1.35,当乙酸为1kg 时,加入的总原料为1+2+1.35=4.35kg 由此可求单位时间需加入反应器的原料液量为:

rA 1.045c kmol /(m h)

2 A 3

对1kmol A而言,投料情况是:

醋 酸 A 1kmol 60kg 0.062m3

正丁醇 B

4.96kmol

368kg

0.496m3

可求出,投料总体积VR=0.559m3

c A0 nA0 1.79kmol / m3 VR

精品课件 釜式及均相管式反应器32页PPT

1

0

、

倚

南

窗

以

寄

傲

,

审

容

膝

之

易

安

。

46、我们若已接受最坏的,就再没有什么损失。——卡耐基 47、书到用时方恨少、事非经过不知难。——陆游 48、书籍把我们引入最美好的社会,使我们认识各个时代的伟大智者。——史美尔斯 49、熟读唐诗三百首,不会作诗也会吟。——孙洙 50、谁和我一样用功,谁就会和我一样成功。——莫扎特

精品课件 釜式及均相管式反应器

6

、

露

凝

无

游

氛

,

天

高

风

景

澈

。

7、翩翩新 来燕,双双入我庐 ,先巢故尚在,相 将还旧居。

8

、

吁

嗟

身

后

名

,

于

我

若

浮

烟

。

9、 陶渊 明( 约 365年 —427年 ),字 元亮, (又 一说名 潜,字 渊明 )号五 柳先生 ,私 谥“靖 节”, 东晋 末期南 朝宋初 期诗 人、文 学家、 辞赋 家、散

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

打旋现象ห้องสมุดไป่ตู้

6.5.2 Measures of improving effects

(1)装设挡板

目的:破坏釜内的圆周运动 作用: ✓对轴向和径向流动无影响 ✓釜内液面的下凹现象基本消失 ✓提高了混合效果

6.5.2 Measures of improving effects

W

流入

低粘度

流入

高等粘度

中等粘度

❖ 桨式搅拌器 ❖ 锚式和框式搅拌器 ❖ 螺带式搅拌器

2.Major Diameter and Low Speed Agitators

(1) 桨式搅拌器

旋转直径为釜径的0.35~0.8倍,甚至达0.9倍以上。常用 转速为1~100rpm,叶端圆周速度为1~5ms-1。

(a) 平桨式

(b) 斜桨式

2.Major Diameter and Low Speed Agitators

釜式及均相管式反应器

本章授课内容

➢第一节 间歇釜式反应器 ➢第二节 连续流动均相管式反应器 ➢第三节 连续流动釜式反应器 ➢第四节 理想流动反应器的组合和比较 ➢第五节 多重反应的选择率 ➢第六节 半间歇釜式反应器 ➢第七节 釜式反应器中进行的多相反应

第一节 间歇釜式反应器

一、 釜式反应器的特征 釜式或槽式反应器都设置搅拌装置。釜式反应

器大都用于完全互溶的液相或呈两相的液-液相及 液-固相反应物系在间歇状态下操作,与化学实验 室内装有电动搅拌器的玻璃三口烧瓶极为类似。

间歇操作时,反应物料按一定配料比一次加入 反应器中,容器的顶部有一可拆卸的顶盖,以供清 洗和维修用。在容器内部设置搅拌装置,经过一定 的时间,反应达到规定的转化率后,停止反应并将 物料排出反应器,完成一个生产周期。

转速10~500rpm, 叶端圆周速度可达 4~10ms-1。

2.Major Diameter and Low Speed Agitators

流速↑ 粘度↑

流动阻力↑ 机械能被消耗

湍动程 度下降

总体流动范 围大大缩小

大直径低转速搅拌器

2.Major Diameter and Low Speed Agitators

流入

挡板的常见安装方式

6.5.2 Measures of improving effects

(2)偏心安装

目的:破坏循环回路的对称性

6.5.2 Measures of improving effects

2.导流筒

导流筒 档板

导流筒 档板

既提高了循环流量和混合效果, 又有助于消除短路与流动死区。

二、间歇釜式反应器的数学模型

1.Minor Diameter and High Speed Agitators (2)Turbine agitator

(a) 直叶圆盘叶轮

(b) 弯叶圆盘叶轮

1.Minor Diameter and High Speed Agitators

直叶 涡轮

弯叶 涡轮

折叶涡轮

叶轮直径为釜径的 0.2~0.5倍,

Features and Applications:

➢一般在层流状态下操作

难以保证 轴向混合 均匀

➢缺点:主要使液体产生水平环向流动

基本不产生轴向流动

➢优点:搅动范围大,在桨上增加横梁和竖梁, 防止死区的形成

锚式和框式搅拌器常用于中、高粘度液体的搅拌

2.Major Diameter and Low Speed Agitators

反应器内液相均相和气-液相反应的物料浓度处处

相等。

反应器内具有足够强的传热条件,无需考虑反应物

料内的热量传递问题。

反应器内物料同时开始和停止反应,所有物料具有

相同的反应时间。

间歇反应器的优点是操作灵活,适应不同操作 条件与不同产品品种,适用于小批量、多品种、反 应时间较长的产品生产。间歇反应器缺点是,装料、 卸料等辅助操作要耗费一定的时间。

➢一般在层流状态下操作 ➢液体将沿着螺旋面上升或下降

形成轴向循环流动,

螺带式搅拌器常用于高粘度液体的混合

6.5.2 Measures of improving effects

1.打旋现象及其消除

危害:

✓各层液体之间几乎 不发生轴向混合,

✓当物料为多相体系时, 还会发生分层或分离现象。

✓搅拌效率下降

框 式 搅 拌 器

2.Major Diameter and Low Speed Agitators

(3)螺带式搅拌器 目的:提高轴向混合效果

一般具有1~2条螺带 ,旋转直径为釜径的 0.9~0.98倍。

2.Major Diameter and Low Speed Agitators Features and Applications:

釜内液位 较高时

多斜桨式

桨式搅拌器的径向 搅拌范围大,可用 于较高粘度液体的 搅拌。

2.Major Diameter and Low Speed Agitators

(2)锚式和框式搅拌器

根据釜底的形状制造 旋转直径可达釜径的 0.9~0.98倍

(a) 锚式

(b) 框式

2.Major Diameter and Low Speed Agitators

Features and Applications:

(a) 平桨

切向和径向运动

可用于简单的 固液悬浮

(b) 斜桨

桨叶可分成24°、45° 或60°倾角 轴向和径向运动

单层桨式的缺点:轴向流动范围小

2.Major Diameter and Low Speed Agitators

(c) Majority Inclined

间歇釜式反应器

Flow direction:

(1) 搅拌器的旋转

切向圆 周运动

(2) 桨叶形状的不同

轴向流动

径向流动

径向流

轴向流

Effects of Agitator:

(1) 循环流动

将流体输送到 搅拌釜内各处 大尺度宏观混合

(2) 高度湍动

产生旋涡,旋涡 分裂使流体分散 小尺度微观混合

1. 小直经高转速搅拌器

(1) 推进式搅拌器 (2)涡轮式搅拌器

(1) 桨式

2. 大直经低转速搅拌器

(2) 锚式和框式

(3) 螺带式

1.Minor Diameter and High Speed Agitators

(1) Propeller Agitator

叶 轮 直 径 一 般 为 釜 径 的 0.2~0.5 倍 , 常 用 转 速 为 100~500rpm,叶端圆周速度可达5~15ms-1。