制程统计分析

cpk报告模板

cpk报告模板CPK报告CPK报告是指关于工艺制程能力的一种统计分析方法,可以对工艺制程的稳定性和一致性进行评估。

本文将介绍CPK报告的模板,以便大家能够准确地进行工艺制程分析。

一、报告标题标题应该简明扼要,说明受控制程或数据的来源。

例如,“XXX产品工艺制程能力分析报告”,“XXX工艺制程稳定性评估报告”。

二、报告目的在报告目的中需要说明为什么要进行工艺制程分析,对分析结果的使用将有何影响。

例如,“本次CPK分析的目的是为了评估生产工艺的一致性,并鉴定哪些因素会影响产品质量”。

三、数据来源在数据来源中,需要清楚地说明数据收集的时机和数据类型。

例如,“数据收集于6月1日至6月30日,对500件产品进行抽样检测,得到其中50个随机样本的数据”。

四、CPK分析这部分是报告的核心内容,CPK报告的模板要求对以下指标进行说明:1.能力指数的计算方法指标:CPK;相对CPK2.除了能力指数以外,是否进行了其他的稳定性指标分析指标:Cp、Cpk、Pp、Ppk3.样本数据的期望值、标准差等数据指标:样本均值(Mean)、样本标准差(S)、标准误差(SE)等4.直方图指标:分布直方图,包括正态概率图和箱线图。

5.样本容量、上下限控制指标:容量、上下限控制线,实际样本数据与控制线之间的区别。

6.治理措施指标:局部传统制程控制检查结果。

五、结论在结论中,需要对工艺制程进行总体描述,评估合格率并提出对修复工艺过程不符合规范的处理方法。

例如,“本次CPK分析得出,XXX生产的工艺制程一致性很好,合格率高达95%以上,建议进一步定期检查来保持生产质量的稳定性。

”六、备注在备注中,需要说明收集的数据的有效性、统计方法和研究框架的局限性。

如果其他条件对结果也有影响,请在备注中详细说明。

制程能力分析

二、制程能力分析在什么时候实 施是正确的?

4. 制程不良率『变异』起伏太大时,只好用 人海战术来克服,不断重工,现场人仰马 翻。

5. 没有因为Cpk不好,而针对『共同因』或 『特殊因』, 采取矫正措施。

6. 只要算得(尺寸)多,就愈接近事实(群体), 就愈能符合客户的要求 ??

7. 客户有要求算Cpk,才去做?

4. 选用合格之作业员:剔除不合格人员或再施 予教育和训练。

5. 选择适当之工作方法:建立标准化SOP

6. 根据规格公差设定设备之管制界限:为获得 最经济、最稳定之生产。

7. 当制程能力超越公差时,决定最经济之作业

水准:

17

六、究竟要量测多少个样品才能 计算Cpk?

• 要多少个样本数才能显示出制程的稳定性?

制程? ※※※※ ※※ ※※※※ ※※ ※※※※※※ ※※ ※※※※ ※※ ※※ ※※※※※※※※※※※ ※※※※※※※※※※※※※

第一次抽樣的樣本第一次抽 样的样 本::※※※※※※※※

第二次抽樣的樣本第二次抽 样的样本::※※※※※※※※

• 假设同一量测员,采用随机抽样的手法,

抽样区域可能落在群体上,不同的位置, 自然会产生不同的结果,只要结果是在规 格内我们都会允收。当然以少数样本的成 绩代表群体的真实面貌,会有风险;如好 19

制程能力分析

(Analysis for Process Capability)

1

疑问?

一、制程能力是什么? 二、制程能力分析在什么时候实施是正确

的? 三、执行制程能力分析前有那些步骤? 四、制程能力分析的数据要如何评价? 五、制程能力分析的数据要如何应用? 六、究竟要量测多少个样品才能计算Cpk?

(允收批内)不良率, 则必须立即处理,

产品制程问题的分析方法

QC七大手法

240 210 180 150

j ¤ _ ¤ 13.04V

¡ ¥ ^ ¡ u ]

120 90 60 30 0 13.10 13.12 13.13 13.15 13.17 13.19 13.20 13.22 13.24 13.25 13.27 13.29 13.30

O.C.V

QC七大手法

也称点检表或查核表用作记录作业现场或某项活动进行的状况为统计分析和追溯提供原始数据和第一手资料它是其它六大及时了解工作进展情况和机器的工作状况及时发现工作的问题

制程问题的分析方法

山西胜达 2014-8-1

课程目录

问题的发掘和把握 问题汇报的方法 发掘问题 解决问题的步骤 改善问题 QC七大手法 8D报告

91

93

100 100

60 40 4 Ñ Á Æ Î 14 ä Æ û Ë 20 0

ä Í ú Ç

Á ² Ë É

° É Û Ñ

± ²È °Ö ¼Ù ÀÆ Û

80

QC七大手法

特性要因图定义:也叫鱼骨图,用来对一个现象或结果 进行原因深入细致的分析,通常用来找原因及因素,最 好同层别法结合起来使用。 特性要因图用途: 特性要因图不止在发掘原因,还可据此整理问题,找出 问题的重点, 并依循原因找出解决问题的方法: 1)改善分析用; 2)制定标准用。

QC七大手法

Å Ð Á ¼ Í ý Ê Ý ¾ í ±

» ² Ï º ñ ¸ à À Í Ð » ² Ï º ñ ¸ ý Ê ¿ Á » ² Ï º ñ ¸ È ±Ê  (%) Û À ý » È ±Ê  (%)

ä Í ú Ç Á ² Ë É ° É Û Ñ Ï ¶ Ñ Á Û Î ¾ È Ñ Á Æ Î ä Æ û Ë

FQ-TS-SPC-005制程控制统计分析程序

制程统计分析控制程序制程统计分析控制程序1 目的为了解和改善过程,通过对过程能力的分析/评估使其有量化资料,为设计、制造过程的改进,选择材料,操作人员及作业方法,提供依据和参考。

2 范围本程序适用于富庆有限公司顾客要求和需做统计过程控制(PP K、CPK、CmK 、PPM)的所有产品。

3 引用文件《文件和资料控制程序》《开发设计管理程序》《过程控制程序》《失效模式及后果分析程序》《质量管理体系程序》《控制计划管理程序》《质量记录控制程序》《生产件批准程序》4 术语和定义SPC:指统计过程控制。

CpK:稳定过程的能力指数。

它是一项有关过程的指数,计算时需同时考虑过程数的趋势及该趋势接近于规格界限的程度。

PpK:初期过程的能力指数。

它是一项类似于CPK的指数,但计算时是以新产品的初期过程性能研究所得的数据为基础。

Ca:过程准确度。

指从生产过程中所获得的资料,其实际平均值与规格中心值之间偏差的程度。

Cp:过程精密度。

指从生产过程中全数抽样或随机抽样(一般样本在50个以上)所计算出来的样本标准差(σ×),以推定实际群体的标准差(σ)用3个标准差(3σ)与规格容许差比较。

PPM:质量水准,即每百万个零件不合格数。

指一种根据实际的缺陷材料来反映过程能力的一种方法。

PPM数据常用来优先制定纠正措施。

Cmk:设备能力指数:是反映机械设备在受控条件下,当其人/料/法不变时的生产能力大小。

5 职责品质部负责统计过程控制的监督、管理工作。

制程统计分析控制程序工程部门、生产部门、品质部门负责统计过程控制的数据搜集和分析。

6 工作流程和内容制程统计分析控制程序制程统计分析控制程序制程统计分析控制程序7 附件附件一: PPM、Cp、Cpk、Pp、Ppk过程能力计算及评价方法附件二:控制图的判定方法附件三:抽样检验作业指导书附件四:机械和工装设备能力计算作业规范附件一:PPM、Cp、Cpk、Pp、Ppk过程能力计算及评价方法1.质量水准PPM的过程能力计算及评值方法:当产品和/或过程特性的数据为计数值时,制造过程能力的计算及等级评价方法如下:(1)计算公式:不良品数PPM = × 1000000检验总数(2)等级评价及处理方法:制程统计分析控制程序2.稳定过程的能力指数Cp、Cpk计算及评价方法:(1)计算公式:A)Ca = (x-U) / (T / 2)×100%注: U = 规格中心值T = 公差 = SU - SL = 规格上限值–规格下限值σ= 产品和/或过程特性之数据分配的群体标准差的估计值x = 产品和/或过程特性之数据分配的平均值B)Cp = T / 6σ(当产品和/或过程特性为双边规格时)或CPU(上稳定过程的能力指数)= (SU-x)/ 3σ(当产品和/或过程特性为单边规格时)CPL(下稳定过程的能力指数)= (x-SL)/ 3σ(当产品和/或过程特性为单边规格时)Z1 = 3Cp(1+Ca)……根据Z1数值查常(正)态分配表得P1%;Z2 = 3Cp(1-Ca)……根据Z2数值查常(正)态分配表得P2%不合格率P% = P1% + P2%注:σ = R / d2( R 为全距之平均值,d2为系数,与抽样的样本大小n有关,当n = 4时,d2=2.059;当n = 5时,d2= 2.3267)C)Cpk = (1-∣Ca∣)× Cp当Ca = 0时,Cpk = Cp。

制程不良的分析报告

制程不良的分析报告1. 引言制程不良是制造业中一种常见的现象,它会直接影响产品的质量和性能。

本文将对制程不良进行分析,并提出改进措施以提高制程的稳定性和产品的质量。

2. 制程不良的定义制程不良是指在生产过程中出现的与制程相关的缺陷或问题。

制程不良通常包括以下几种类型:- 不合格品率过高 - 生产效率低下 - 产品性能不稳定 - 生产线停机时间长 - 资源浪费等3. 制程不良的原因3.1 材料不良材料不良是制程不良的一个重要原因。

材料不良可能由供应商问题或物料质量控制不当引起。

材料不良会直接影响到制程和产品的质量。

3.2 工艺参数不合理工艺参数不合理也是制程不良的一个主要原因。

例如,如果生产中的温度、压力等工艺参数没有严格控制,就会导致产品的性能不稳定以及生产效率低下。

3.3 设备故障设备故障是导致制程不良的另一个重要原因。

如果设备不能正常运转,就会导致生产效率低下、停机时间长等问题。

3.4 人为操作失误人为操作失误也是制程不良的一个常见原因。

例如,操作工人没有按照正确的操作流程进行操作,就有可能导致制程不良。

4. 制程不良的分析方法对于制程不良的分析,可以采用以下几种方法:4.1 数据分析通过对生产过程中的数据进行统计分析,可以找出制程不良的特征和规律。

例如,可以通过统计合格品率、不合格品率等指标,找出制程不良的关键节点。

4.2 过程控制图过程控制图可以用于监测制程参数的稳定性和变化趋势。

通过绘制过程控制图,可以及时发现制程参数偏离预期范围的情况。

4.3 原因分析对制程不良的原因进行分析,可以帮助我们找出问题的根源。

常见的原因分析方法包括5W1H法、鱼骨图、因果关系图等。

5. 制程不良的改进措施为了提高制程的稳定性和产品的质量,可以采取以下改进措施:5.1 加强材料质量控制合理选择供应商,并建立供应商质量管理体系,加强对采购材料的质量控制。

5.2 优化工艺参数通过对工艺参数的优化调整,确保制程参数在合理范围内,并加强对工艺参数的监控。

制程不良统计、分析

不良原因分析统计

”字标识;

改的上报品管部。

不良原因分析统计6Biblioteka 线束装反线束

装反

调节螺丝自身铆接漏气

调节螺丝与灯壳配合处漏气

后盖与灯壳配合处漏气

7

灯具气密

灯具漏气

线束与灯壳配合处漏气 线束里面线塞漏气 灯壳胶水漏气 灯壳砂眼

8

灯具调光

调光不良

银碗转不动

注:“不良项目”由生产班组所属工位人员进行统计,以“正”字标识; “不良原因”由品保部检验员和车间班组长共同分析原因,由检验员完成填写,同样以“正”字标识; 此表单由品管部检验员收集,并于每月3日前,将超过4%的不良品或者认为需要进行质量整改的上报品管部。

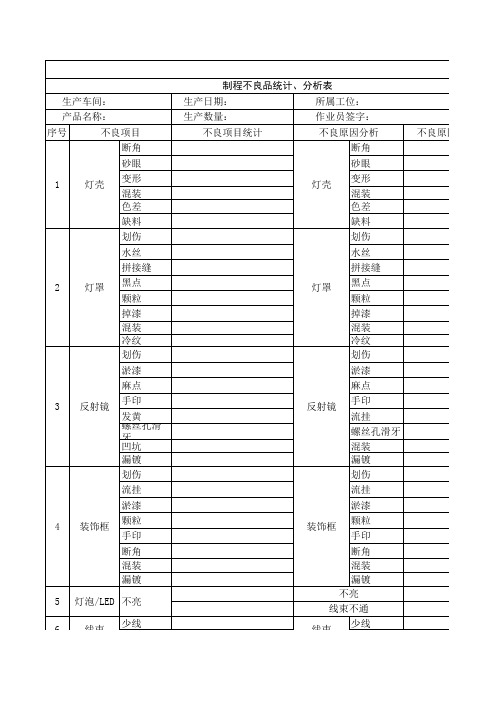

制程不良品统计、分析表 生产车间: 产品名称: 序号 不良项目 断角 砂眼 1 灯壳 变形 混装 色差 缺料 划伤 水丝 拼接缝 2 灯罩 黑点 颗粒 掉漆 混装 冷纹 划伤 淤漆 麻点 3 反射镜 手印 发黄 螺丝孔滑牙 凹坑 漏镀 划伤 流挂 淤漆 4 装饰框 颗粒 手印 断角 混装 漏镀 5 6 灯泡/LED 不亮 线束 少线 装饰框 反射镜 灯罩 灯壳 生产日期: 生产数量: 不良项目统计 所属工位: 作业员签字: 不良原因分析 断角 砂眼 变形 混装 色差 缺料 划伤 水丝 拼接缝 黑点 颗粒 掉漆 混装 冷纹 划伤 淤漆 麻点 手印 流挂 螺丝孔滑牙 混装 漏镀 划伤 流挂 淤漆 颗粒 手印 断角 混装 漏镀 不亮 线束不通 少线 线束

spc制程能力分析

SPC 概述Statistical Process ControlSPC Introduction统计性统计管理(SPC = Statistical Process Control)란 ?Statistical ...•统计性方法是用Sampling的Data Monitoring 、分析Process 变动时使用。

Process ...•反复性的事情或者阶段(SIPOC : Supplier → Input → Process → Output → Customer)Control ...• Process正在变化的事实早期警报。

警报是指最终Output出来之前纠正问题,能够具有充分的时间(管理图 : 随着时间工程散布的变化)SPC –对某个 Process掌握品质规格和工程能力状态, 利用统计性资料和分析技法, 在所愿的状态下一直能管理下去的技法。

2SPC 的发展历史SPC 的特征:控制过程,防患于未然。

重点在于预防•電視機彩色密度投机•美國:無不合規格產品出廠,注意力在符合規格•日本: 0.3% 超出產品規格,致力於命中目標製程- 產品-顧客產品(Output)Measurement製程(過程)(Process)展開特性 特徵顧客滿意ManMachine Material Method Environmental4M1E製程,程序影響工作結果之所有原因的集合,亦即為達成工作 結果之製造過程中所有活動的集合管制,控制確保達到要求標準,必要時採取矯正行動何謂製程管制 (程序控制)工作 結果原材料 方法 環境機器 人員原因 手段特性 目的SPC 即。

.自製程中蒐集資料,加以統計分析,並從分析中發覺異常原因,採取改正行動,使製程恢復正常,保持穩定,並持續不斷提昇製程能力的方法。

SPC 即。

.製程 資料異常 穩定製程 製程能力好能力的製程 製程改善製程解析及管制收集資料 統計分析 採取措施 製程能力分析持續改善SPC 的目的維持正常的製程 (在统计的控制之下)事先做好應該做的 (標準,系統) – ex :检测,機台操作程序製程異常發生能偵測出,並除去之,防止其再發能力要足 (有能力的程序)能力指標提昇能力–持續改善 (廣義)SPC 管理Tool的优点•Process由于偶然原因(White Noise = Common Cause Variation)和异常原因(Black Noise = Special Cause Variation)受影响一直变化。

制程能力知识分析讲解

4.制程能力指数Cpk

Cpk是综合Ca和Cp两者之指数,其计算公式:

Ca=( X-μ)/ ( T / 2 )

Cp=规格容许差/ 3σ

=规格公差/ 6σ=( T/ 2 ) /3σ

Cpk=( 1-| Ca | )×Cp

由上述可知:

1.当Ca=0,Cpk=Cp

2.单边规格时,Cpk=Cp

二、制程能力分析在什么时候实施是正确的?

12.5%<|Ca|25%

如有必要时,尽可能改进为A级。

25%<|Ca |50%

作业员可能看错规格不按SOP操作或检讨规格及作业标准。

50%<|Ca|

应采取紧急措施,全面检讨有可能影响之因素,必要时得停止生产。

*对策方法是以制造单位为主、技术/品管单位为辅。

2.制程精确度Cp (Capability ofprecision)

制程能力指数cpkcpk是综合cacp两者之指数其计算公式cp由上述可知单边规格时cpkcp二制程能力分析在什么时候实施是正确的正如前面所提到制程能力的评估必须要在制程稳定后才能实施也就是xr管制图已显示制程在稳定的统计管制状态下非机遇原因已经被发现经过分析与矫正以及防止再发而且继续保持在统计管制状态因此回忆过去我们所做的可以发现到一些问题

经过分析与矫正,以及防止再发),而且继续保持在统

计管制状态下。

要多少个样本数才能显示出制程的稳定性?理论

要求最好有25个以上的样组,才具代表性。请大家注

意!这里所提到的25个以上的样组数是针对管制图而言,并不是指Cpk。

所以只要能了解制程的稳定性,即使n=2 ~ 5

也能计算Cpk,但是唯一前提是必须先用计量值管制图,来持续观察制程稳定(必要时采取矫正行动)。

制程不良率统计分析表

0.00% 0.00% 0.00% 0.00% 0.00% 0.00% 0.00% 0.00% 0.00% 0.08% 0.07% 0.19%

32

100.00%

26 80.00% 65.33% 57.336%0.00%

40.00%

22.67% 22.67% 22.67% 22.67% 22.67% 22.67% 22.67% 22.67% 22.67%

0

0

0

0

0

0

0

0

0

未入 多件 掉件 极性反 偏位 撞件 来料不良脚铜铂翘 溢胶 立片

20.00%

0.00% 线路断

检查人 完成日期

/

/

2

1

8

1

1

2

2

00 ///

掉件

极性反

偏位

撞件

来料不良

脚铜铂翘

溢胶

立片

线路断

注: 1:本表为产品生产的履历表;2:红色为旧件.

核准:

審核:

32 26

制作:

0.0% /31

8/31

0 0 /

制程不良統計表

不良項目

少锡 偏位 浮高 漏焊 反片 损件 包焊 有异物 稀薄 模糊 连焊 缺件 锡洞 焊剂 内脏 引脚变形 支架反向

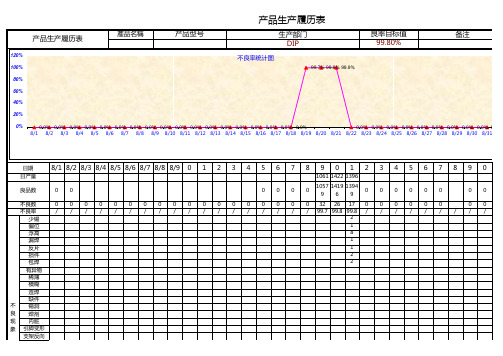

产品生产履历表

产品生产履历表

120% 100%

產品名稱

产品型号

生产部门 DIP

不良率统计图

99.7% 99.8% 99.9%

良率目标值 99.80%

备注

80%

60%

40%

20%

0%

0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0%

制程能力分析(CPK定义)

加强质量检测与控制

总结词

质量检测与控制是保障CPK值的重要环节, 通过加强检测和控制,可以及时发现和解决 制程中的问题,避免不良品的产生。

详细描述

加强质量检测与控制包括制定严格的质量检 测计划、采用高效的检测设备和工具、建立 完善的质量信息管理系统等措施。同时,推 行全员质量管理,强化员工的质量意识和技 能培训也是必不可少的。通过持续改进和优 化质量检测与控制体系,可以不断提升CPK 值,提高制程能力和产品质量。

生产过程改进

01

02

03

优化制程参数

通过CPK分析,可以发现 制程参数的不合理之处, 进而优化参数设置,提高 制程效率和产品质量。

改进设备配置

根据CPK分析结果,可以 针对性地改进设备配置, 提高设备利用率和生产效 率。

提升员工技能

通过CPK分析,可以评估 员工的技能水平,进而开 展针对性的培训和技能提 升计划。

详细描述

CPK是制程能力的一种度量,它反映 了制程在满足产品质量要求方面的能 力。CPK值越大,表示制程能力越强, 越能满足产品质量要求。

CPK计算方法

总结词

CPK计算方法包括计算制程的规格界限、计算制程的平均值和标准差、计算制程能力指数等步骤。

详细描述

首先,需要确定产品的规格界限,即产品合格的最大和最小范围。然后,通过收集制程数据,计算制 程的平均值和标准差。最后,利用这些数据计算CPK值,评估制程能力是否满足规格界限的要求。

CPK值的意义

总结词

CPK值的意义在于评估制程能力是否满足产品质量要求,以及发现制程中存在的问题和 改进方向。

详细描述

通过CPK值的大小,可以判断制程能力是否足够满足产品质量要求。如果CPK值较低, 说明制程能力不足,需要采取措施改进制程;如果CPK值较高,说明制程能力较好,但 仍需持续监控和优化制程。同时,CPK值的分析还能帮助发现制程中的瓶颈和问题,为

CPK制程能力分析讲解

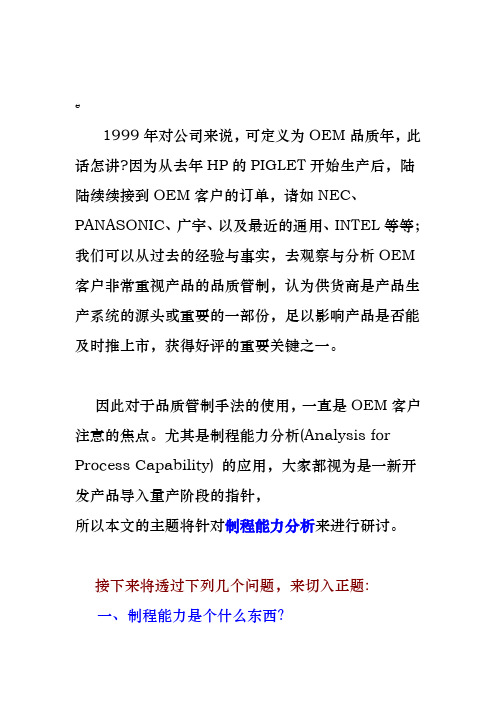

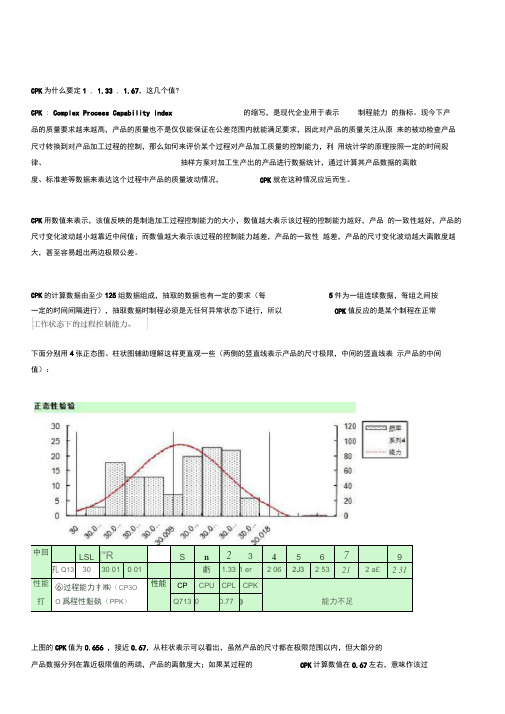

CPK为什么要定1 , 1.33 , 1.67,这几个值?CPK : Complex Process Capability index 的缩写,是现代企业用于表示制程能力的指标。

现今下产品的质量要求越来越高,产品的质量也不是仅仅能保证在公差范围内就能满足要求,因此对产品的质量关注从原来的被动检查产品尺寸转换到对产品加工过程的控制,那么如何来评价某个过程对产品加工质量的控制能力,利用统计学的原理按照一定的时间规律、抽样方案对加工生产出的产品进行数据统计,通过计算其产品数据的离散度、标准差等数据来表达这个过程中产品的质量波动情况,CPK就在这种情况应运而生。

CPK用数值来表示,该值反映的是制造加工过程控制能力的大小,数值越大表示该过程的控制能力越好,产品的一致性越好,产品的尺寸变化波动越小越靠近中间值;而数值越大表示该过程的控制能力越差,产品的一致性越差,产品的尺寸变化波动越大离散度越大,甚至容易超出两边极限公差。

CPK的计算数据由至少125组数据组成,抽取的数据也有一定的要求(每5件为一组连续数据,每组之间按一定的时间间隔进行),抽取数据时制程必须是无任何异常状态下进行,所以CPK值反应的是某个制程在正常下面分别用4张正态图、柱状图辅助理解这样更直观一些(两侧的竖直线表示产品的尺寸极限,中间的竖直线表示产品的中间值):中回LSL["R S n234 5 679孔Q133030 010 01虧 1.331 er 2 062J3 2 5321 2 a£ 2 31性能性能CP CPU CPL CPK⑥过程能力扌㈱(CP3O打O爲程性魁埶(PPK)Q71300.770能力不足上图的CPK值为0.656 ,接近0.67,从柱状表示可以看出,虽然产品的尺寸都在极限范围以内,但大部分的产品数据分列在靠近极限值的两端,产品的离散度大;如果某过程的CPK计算数值在0.67左右,意味作该过0.67,加工过程中可能已经有超差极限值得程的控制能力并不稳定,具有超出产品极限的风险,如果数值小于 产品存在。

制程能力分析

一、数据的形态与数据的收集---母体与样本 数据的形态与数据的收集 母体与样本

母体Population 被评估的某一事件的整个群体。 样本Sample 母体的子群subset,用来预估母体的特征。 抽样方法 1.随机抽样Random Sampling 母体的每个样本有相同的机会被挑出。 2.层别抽样Cluster Sampling 先将被调查的项目作适当的分类(如班别、线别),然后从不同类别 中依相同或不同比例进行抽样。 3.系统抽样Systematic Sampling 以一定的时间或者数量的间隙取得样本,如每小时抽取5pcs。

常态分布检定

Probability Plot of C1

Normal

99.9 Mean StDev N AD P-Value 10.31 1.234 105 0.457 0.261

99

95 90 80 70 60 50 40 30 20 10 5

Percent

P-Value 1.5 Pp = 1.5 Pp = 1.5 Pp = 1.5 Pp = 1.5 Ppk = 1 Ppk < 1 Ppk = 0 Ppk < 0

X − LSL USL − X Ppl = Ppu = 3σ LT 3σ LT

Pp = 1.5 Ppk < -1

基本概念---Cpk与Ppk 与 基本概念

四、Minitab应用 应用

下述案例中所有“Minitab操作说明”之“*.MTW”均来自于 Minitab 14程式中自带的文档。

计算平均值与标准差

Summary for C1

Anderson-Darling Normality Test

µ σ

A-Squared P-Value Mean StDev Variance Skewness Kurtosis N Minimum 1st Quartile Median 3rd Quartile Maximum

制程能力分析

的电动机里,随机抽取30件最近几天浇注的转子评估制程能

力 OUTSIDE DIM. 外经

INTERNAL DIM.内径

7

®

Capability Analysis – Steps 能力分析-步聚

• Step 1: Select the output(s) (Y’s) to improve.

• 步骤1:选择输出(Y) 来改善(转子外表面直径)

(Outside rotor diameter.) Select from:选择途径

• Business case 市场需要 • Primary/Secondary metric.关键/次要尺寸 • Important input to control.重要输入(X)控制

• Step 2: Verify that the measurement system is capable.

确认测量改善效果的基准

2. Identification of the nature of your problem. 问题类型的辨认 Is centering the issue with your output of interest (Y)? 输出(Y)问题是否处于中心? Is it process variation in your output of interest (Y)?

少变异

OBJECTIVE目标

m

Lower

Target

Upper

Specification

Mean Specification

Limit下规格线

Limit上规格线

Excessive Variation过大的变异

Lower

Specification Limit下规格线

《制程能力分析》课件

原因分析

分析变异和偏差产生的原因, 找出关键因素。

实施改进

将改进措施落实到实际生产中 ,并进行持续监控和优化。

02

制程能力指标

BIG DATA EMPOWERS TO CREATE A NEW

ERA

精确度

总结词

衡量制程稳定性的重要指标

详细描述

精确度是指制程输出的一致性,即各次输出结果之间的差异程度。高精确度的 制程能保证产品的一致性和稳定性。

详细描述

该企业在进行制程能力分析后,发现生产过程中的瓶颈环节 和潜在改进空间。通过优化工艺流程、引入自动化设备等措 施,企业提高了生产效率,降低了不良品率,从而提高了产 品质量和客户满意度。

案例二:某汽车制造企业的制程能力分析

总结词

某汽车制造企业通过制程能力分析,实现了生产过程的精细化管理,提高了企业的竞争 力。

BIG DATA EMPOWERS TO CREATE A NEW ERA

《制程能力分析》ppt课件

• 制程能力分析简介 • 制程能力指标 • 制程能力分析方法 • 制程能力分析的应用 • 制程能力分析的案例

目录

CONTENTS

01

制程能力分析简介

BIG DATA EMPOWERS TO CREATE A NEW

通过优化制程参数和提高设备精度, 可以提高产品的合格率和稳定性,减 少不良品和退货率。

生产流程优化

减少生产浪费

通过制程能力分析,可以发现生产过程中的浪费环节,如过多的 库存、过多的手工作业等,从而进行优化和改进。

提高生产效率

通过改进制程参数和优化设备配置,可以提高生产效率,缩短生产 周期和降低生产成本。

线性度

总结词

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

六. 离散趋势: 观察值之间的差异程度。 1. 极差: R=Max-Min (易受极端值的影响) 上例中, Max=20 Min=12 R=20-12=8 2. 四分位数差: I=Q3-Q1(避免极端值的影响) 上例中,Q1=14.5 Q3=18.1 3. 方差与标准差:

n

I=18.1-14.5=3.6

i =1 n

i =1

c) X1,X2, …, Xn为相互独立的随机变量, 令X=

∏X

i =1

n

i

则有: E(X)=

∏ E( X )

i i =1

n

d) C为常数,则E(C)=C

例1. 某小汽车销售商对过去300天的销售记录进 行了整理,发现有54天每天一辆汽车未卖出去, 有117天每天卖出去一辆,有72天每天卖出去二 辆,有42天每天卖 出去三辆,有12天每天卖 出 去四辆,有3天每天卖出去五辆,计算每月平均 可能售出几辆小汽车。 解:令X表示每天卖出去的小汽车的辆数, 则X的取值为:0, 1, 2, 3, 4, 5 第一步 编制概率分布 第二步 求平均每天卖出的小汽车辆数E(X) 第三步 求平均每月卖出的小汽车辆数 30*E(X) 用Excel 演示 见 Data: chp5_ex1

试说明要不要对生产线进行检修?为什么?

第五章 随机变量与抽样分布

随机变量: 实验结果的数值化反映。包括离散 型和连续型随机变量。 一.离散型随机变量:只能取有限个值或无限可列值。 二. 连续型随机变量:取值不可数不可列,只能用 数轴上的区间来表示。

三. 概率分布:由变量值及其发生概率所组成的

统计数列。其表现形式有以下几种: 1. 阵列式: x1, x2, … xn … p1, p2 … pn …

所以,乙组的中位数5.0>4.8, 甲组的中位数 五. 四分位数: 把观察值的顺序量进行四等分,处于分界 点上的三个值依次称为下四分位数(Q1),第二个 四分位数(Q2 即Me),第三个四分位数(Q3)。

例3. 找出下面一组观测值的Min, Max,Q1, Me,Q3 12 12.5 14 15 16 16 16.8 17 17.2 19 19.5 20 解. 由n=12 Me=(X6+X7) /2=(16+16.8)/2=16.4

i =1 ∞

∑x p

i =1 i

∞

i

绝对收敛

+∞

连续型随机变量: E ( x ) = 要求

E( x) = ∫ xf ( x)dx

−∞ +∞

−∞

∫ xf ( x ) dx

绝对收敛

性质: a) a, b为常数,令Y=aX+b, 则E(Y)=aE(X)+b.

n

b) X1,X2, …, Xn为随机变量,令X= ∑ X i 则有: E(X)= ∑ E( X i )

s =

2

∑ (x

i =1

i

− x)

2

n −1

s= s

2

例4. 计算以下一组数据的方差与标准差 12 12.5 14 15 16 16 16.8 17 17.2 19 19.5 20 解: 在 Excel中演示 见 chp4_ex4

HW4: 某一生产车间利用抽样方法检查生产 出来的产品是否合格,制定的原则是:样本方 差越过0.005的话,必须关闭生产线进行维修。 假如搜集到了下列的一组资料: 3.43 3.45 3.43 3.48 3.52 3.50 3.39 3.48 3.41 3.38 3.49 3.45 3.51 3.50

HW5: 一个志愿救护机构,任何一天都 要接到 0到5个服务电话。所接电话数服从概率分布为: 电话数 0 1 2 试求: 概率 0.10 0.15 0.30 电话数 3 4 5 概率 0.20 0.15 0.10

1) 服务电话数的数学期望。 2) 服务电话数的方差与标准差。

3. 矩:随机变量X的k次幂的数学期望。 a) 原点矩: 离散型: E ( X ) =

(

)

2. 列表式: X x 1, P 3. 函数式: 4. 分布函数: 5. 图示法: 特别地,有 p 1,

x2, p2

… …

xn pn

… …

x −1

f ( x ) = (1 − p )

p

F ( x) = P( X ≤ x)

∑ f (x) =1

f ( x) ≥ 0

且 或

x

∫ f (x)dx = 1

(GL-China) statistic analysis

Bober Xu Sep 15.2008

统计谚语

• we don’t know what don’t know. • 我们不了解我们不知道的东西 我们不了解我们不知道的东西. • we can’t do what don’t know . • 我们对不了解的东西不能有所作为 我们对不了解的东西不能有所作为. • we don’t know until we measure. • 直至我们度量了我们才了解 直至我们度量了我们才了解. • we don’t measure what we don’t value. • 我们不度量我们认为没有价值的东西 我们不度量我们认为没有价值的东西. • we don’t value what we don’t measure . • 我们不重视我们不度量的东西. 我们不重视我们不度量的东西

x =

3.0*1200+3.40*500+…+3.25*800 1200+500+…+800

= 2.967

二. 几何平均数 1简单几何平均数

x = n x1 × x2 ×...× xn = n ∏xi

i=1

n

例1+:某型号钻头的生产需经过6道不同的加工 工序,各道工序的合格率如下表所示,试计算 平均合格率。 名称 冲料 料废 97.5 车工 97 热处理 96.6 扫槽 接柄 95.5 95

从Me左侧数据中找出中位数,即为Q1 Q1=(Y3+Y4)/2=(14+15)/2=14.5 同理 Q3=(Z3+Z4)=(17.2+19)/2=18.1 显然 Min=12 Max=20

HW3: 找出下面一组观测值的Min, Max,Q1, Me,Q3

170 185 75 25 15 10 8 5 4 2 1

例2 根据上例中的资料计算方差

第一步:求 E(X)

第二步:据公式求 Var(X) Excel中演示:Data: chp5_ex1 sheet2

例2+ 已知随机变量X的概率分布为 X P 0 1/3 1 1/2 2 0 3 1/6

试求 E(X+1)2, Var(X) 解: 法一:由定义求解。 法二:由公式求解。

合格率 98.2

解: 由公式得:

X G = n X1 ∗ X 2 ∗...X n = 6 98.2% ∗ 97.5% ∗...∗ 95% = 96.63%

三. 众数 观察值中出现频数最多的对应数值 四. 中位数 将观察值从小到大排序,位置居中的数值 称为中位数。 若n为奇数,则位于中间的数为中位数; 若n为偶数,则中位数为中间两个数据的 平均数。

x

例1+. 假定一个随 机变量的概率分布如下: X P 20 0.20 25 0.15 30 0.25 35 0.40

1) 这能否作为一个概率分布? 2) X=30的概率是多少? 3)X小于或等于25的概率是多少?

四. 概率分布的特征数字 1. 期望:又称总体均值,其数学定义如下, 离散型随机变量: E ( x ) = 要求 E ( x) = ∑ xi pi

问题4

• 某企业召开会议,提出2条要求.A,不缺 某企业召开会议,提出2条要求.A,不缺 .A, 不迟到.B,会议期间关闭手机. .B,会议期间关闭手机 席,不迟到.B,会议期间关闭手机.但实 际上应到会40 40人 缺席2 迟到2 际上应到会40人,缺席2人,迟到2人; 与会者中有30人有手机,其中有2 30人有手机 与会者中有30人有手机,其中有2人手机 未关闭. 未关闭. • 此次会议达到的西格玛水平如何? 此次会议达到的西格玛水平如何? • 提示:缺陷数/缺陷机会数(DPMO) 提示:缺陷数/缺陷机会数(DPMO) • defect per million opportunity. (Z=1.36)

问题3

• 某顾客采用无仓储管理,要求供应商A提供 某顾客采用无仓储管理,要求供应商A 产品的交付期为下定单后的第30 30天 产品的交付期为下定单后的第30天,如早 30天 供应商A自己负责保管, 于30天,供应商A自己负责保管,每天需 要付额外保管费,但最多可保管7 要付额外保管费,但最多可保管7天.下面 是该供应商10批产品交付时间的统计数据: 10批产品交付时间的统计数据 是该供应商10批产品交付时间的统计数据: 29,27,25,24,29,26, 29,27,25,24,29,26,2 25,30,24( 3,25,30,24(天). • 此供应商交付过程的西格玛水平如何?(西 此供应商交付过程的西格玛水平如何?( ?(西 格玛水平是描述过程满足顾客要求的能力参 数)

2. 方差:随机变量与其期望离差平方的数学期望。

E ( X − E ( X )) 2 公式: Var(X)=

离散型随机变量: 连续型随机变量

Var( X ) = ∑ ( xi − E( X )) pi

2

∞

Var( X ) = ∫ ( x − E( x))2 f ( x)dx

−∞

+∞

i =1

同样要求级数的求和与求积绝对收敛 性质: a) C为任一常数,则有:Var(C)=0 b) a,b为常数,令Y=aX+b,则Var(Y)= a Var(X)

2

c) 若X1,X2,…Xn 相互独立,则有: