旋流板塔工艺计算

旋流塔板罩筒高度的准确计算_与_旋流板几何参数的设计计算_一文商榷

和 图 3 所 示 叶 片 落 料 图 重 叠 起来 进 行 对

了求 得 旋 流 塔 板 的 罩 筒 高 度

文

5

分 别 引入 了 叶

、

从 图 中可 以 清 清 楚楚 地 知 道

,

A Bc D

与

片 外 缘 曲线 的 弦 长

,

I

及 其 与 水 平 面 的夹 角 创 当

。

’B C D 显 然 是 不 相 等 的

近 似 求 得 旋 流 塔 板 的 罩 筒 高度

“

。

,

只能

不 仅在

同时文

5

中的

其 数 值 上存 在 偏 差 而 且 它 的 几 何 意 义 也 己 经 发

生 了 实质 性 的 变 异

,

图文 不 符

”

,

也 是 导 致其分 析结果 出现 严 重 失

。

变得 不 能 正 确 地 反 映 叶 片 厚

。

误 的 重 要 原 因 之 一 事 实 上 所 谓 按 第 一 法制 作 的 旋流板 实质上 是叶片在塔板 平面投影 重迭度

楚 正 确 真 实地反 映 了 该 叶 片 的 实际 几何 形 状

所 以弦 为将 图

比 分析

A

,

。

旋 流 板 原 本 存 在 的 问题 )

的结 论

,

。

文

4

则 又 将 由此 得 出

。

A B 1

,

才 是 真正 的叶片 外缘 曲 线 弦 长

。

图

4

作 为 旋 流 塔 板 的普 遍 情 形 加 以 认 定

,

为

。

4

以 相 当 明 确 的语 言 强 调 指 出

《化工原理》电子教案 —— 板式塔及其工艺设计计算

《化工原理》电子教案——板式塔及其工艺设计计算教案章节:一、板式塔的概述1. 塔设备的分类及应用2. 板式塔的结构及特点3. 板式塔的分类及选用原则二、塔盘结构与性能1. 塔盘的类型及工作原理2. 塔盘性能的评定指标3. 常用塔盘的结构与性能比较三、塔内流体流动与传质过程1. 塔内流体流动特点2. 气液两相流动计算3. 传质过程及计算四、板式塔的设计计算1. 设计计算的基本步骤2. 塔径的计算方法3. 塔高的计算与确定五、板式塔的工艺计算与优化1. 工艺计算的基本内容2. 塔盘效率的计算与提高措施3. 塔内压降的计算与控制教学目标:通过本章的学习,使学生掌握板式塔的基本概念、结构及特点,了解板式塔的分类和选用原则;掌握塔盘的结构与性能,能够根据实际需求选择合适的塔盘;理解塔内流体流动与传质过程,能够进行简单的计算;熟悉板式塔的设计计算方法,能够进行基本的设计与优化。

教学方法:采用讲解、案例分析、互动讨论相结合的方式进行教学。

通过讲解使学生掌握基本概念和原理,通过案例分析使学生了解实际工程中的应用,通过互动讨论激发学生的思考和创新能力。

教学内容:一、板式塔的概述1. 塔设备的分类及应用讲解:塔设备在化工、环保等领域的应用,各类塔设备的特点及适用范围。

2. 板式塔的结构及特点讲解:板式塔的组成部分,各部分的作用及板式塔相较于其他类型塔的优势。

3. 板式塔的分类及选用原则讲解:不同类型板式塔的结构特点及应用领域,选用原则及注意事项。

二、塔盘结构与性能1. 塔盘的类型及工作原理讲解:常见塔盘类型,如平板塔、圆形塔、浮阀塔等,及其工作原理。

2. 塔盘性能的评定指标讲解:塔盘性能的评定指标,如塔盘效率、压降等,及其计算方法。

3. 常用塔盘的结构与性能比较讲解:常用塔盘的结构特点及性能比较,如圆形塔与浮阀塔的优缺点。

三、塔内流体流动与传质过程1. 塔内流体流动特点讲解:塔内气液两相流动的特点,如流动形态、流动参数等。

旋流板塔及其在废气处理中的应用

式中 V —气流流量 m3/ s ,ρ—气流密

度 kg/ m3

② 叶片数 m 、叶片仰角 α

叶片数 m 一般取 24 块 ,仰角 α取 25°

③ 罩筒高度 hz (即液环槽) 、板环区 B

hz

=

πD

m

x

s

i

nα+

δ

B

=

D

2

Dx

式中 δ为塔板厚度

④ 塔节高度 H H≈0101 ( 800 + D - Dm ) Fo ( 015 + 2 u)

据有关单位测定 ,其除雾效率为 99 %。 (2) 旋流板净化塔须根据废气种类 、浓度

设计 ,并且选取最佳吸收液 。 (3) 风机前置与后置亦根据废气种类而

定 。含油 、含尘气体一般风机后置 ,否则 ,可 以前置 。酸性气体一般采用不锈钢 、塑料及 玻璃钢风机 ,但如含 Cl - 的气体 ,则不宜用不 锈钢风机 。

旋流板塔及其在废气处理中的应用

吴泽安

(广东省佛山市环境工程装备公司 ,528000)

摘要 简述了旋流板塔原理 、结构 、设计参数 ,并列举了该塔在 NOx 、有机废气 、HCl 、燃油炉烟等方 面治理工程应用实例 。 关键词 旋流板塔 废气治理 应用

ROTATING TOWER AND ITS APPL ICATION IN THE WASTE GAS TREATMENT

c1 循 环 不 锈 钢 水 泵 65F216 , 功 率 212kW , 流 量 2818m3/ h , 扬 程 1517m 。

(3) 处理效果 废气采用自来水吸收 。据监测站监测 ,

结果如下 。

表 3 处理 HCl 数据 (单位 :mg/ Nm3)

[宝典]筛板塔塔板主要工艺尺寸的计算

![[宝典]筛板塔塔板主要工艺尺寸的计算](https://img.taocdn.com/s3/m/66b95d3bec630b1c59eef8c75fbfc77da2699738.png)

(六)塔板主要工艺尺寸的计算1.溢流装置的计算因塔径D=1.0m ,可选用单溢流弓形降液管,采用凹形受液盘。

各项计算如下:(1) 堰长wl取l w =0.66D =0.66×1.6=1.056m(2)溢流堰高度 w h由w h =L h -owh选用平直堰,堰上高度ow h 由式ow h =3/2)(100084.2wh l L E 计算,近似取E=1,则ow h =3/2)(100084.2wh l L E =3/2)056.136000097.0(1100084.2⨯⨯⨯=0.029m取板上清液层高度 L h =60mm故w h =0.06-0.029=0.031m(3)弓形降液管宽度d W 和截面积fA由Dl w=0.66查图“弓形降液管的参数”,得tf A A =0.0722DW d=0.124故f A =0.0722⨯2.011=0.1452md W =0.124D=0.124⨯1.6=0.198m依式θ=33600≥hTf L H A ~5验算液体在降液管中停留时间,即θ=hTf L H A 3600=36000097.06.0145.03600⨯⨯⨯=8.97>5s故降液管设计合理。

(4)降液管底隙高度0h0h ='3600u l L w h取'u =0.02D m /s则0h =25.0056.1360036000097.0⨯⨯⨯=0.037m由于w h <0h ,所以应取'w h >0h 以保证液体由降液管流出时不受到很大阻力。

选用凹形受液盘,深度'w h =50mm .2.塔板布置(1)塔板的分块 因D ≥800mm ,故塔板采用分块式。

查表“塔板分块数”,塔板分块为4块。

(2) 边缘区宽度确定取a W =s W =0.065m ,c W =0.035m(3) 开孔区面积计算开孔区面积按式a A =)sin 180(21222rxr x r x -+-π其中mW D r m W W D x c s d 465.0035.026.12537.0)065.0198.0(26.1)(2=-=-==+-=+-=故a A =21222496.1765.0537.0sin 180765.0537.0765.0537.0(2m =⨯+--π(4) 筛孔计算及其排列本例所处理的物系无腐蚀性,可选用mm 3=δ碳钢板,取筛孔直径mm d 50=。

旋流板塔说明知识讲解

旋流板塔说明旋流板除尘脱硫设备设计说明书一、旋流板塔旋流板塔1974年首次用于碳铵干燥尾气回收以来,已广泛用于中小氮肥厂的半水煤气脱硫(H2S)塔,饱和热水塔,除尘、冷却、冷凝塔等,也用于环保行业脱除烟气和废气中的飞灰、NO x、SO2、H2S及铅汞蒸汽等,取得了很大的经济效益和社会效益,获得1978年全国科学大会奖和1984年国家发明奖。

至90年代,在国家自然科学基金和省自然科学基金的资助下,对旋流塔板上的气液运动,传质效率进行了深入的研究,又获得了化工部1983年科技进步二等奖,国家教委1996年科技进步三等奖。

自80年代后期开始,旋流板塔开始用于烟气的脱硫除尘研究,在实验室和小型锅炉的工业化实验中,重点在除尘,脱硫,除雾和脱硫剂及工程性问题进行了研究。

旋流板塔脱硫技术作为一种实用可靠的脱硫除尘技术,具有投资和运行费用低,占地面积小,管理和维护方便等特点,现已推广用于火电,热电,冶金等行业的烟气脱硫除尘和其他工业废气治理。

我公司选用运用湿法一体化脱硫除尘的旋流板麻石除尘器,依据多年生产经验进行的多次技术改进,不断改善其脱硫除尘效率,解决多个湿式脱硫除尘常见技术难题,在高效性、经济性、实用性等方面有显著突破,我厂生产的旋流板除尘器脱硫效率可达90%以上,除尘效率在98%以上,其中高配置不锈钢旋流板麻石除尘器除尘效率可达99.5%以上,在大型锅炉及煤窑等工业废气的处理上、在0.1µm到300µm粒径范围内能有效除尘,效率接近电除尘、布袋除尘等传统高效除尘器。

在设计上突出旋流塔板脱硫除尘技术高效、低阻的传质特性,结合最成熟的湿法脱硫工艺,大大提高脱硫效率,已成功应用于120t/h燃煤大中型锅炉脱硫除尘项目。

二、主要工作原理及技术特点旋流板塔通常为圆柱塔体,塔内装有旋流塔板。

工作时,烟气由塔底向上流动,由于切向进塔,尤其是塔板叶片的导向作用而使烟气旋转上升,使在塔板上将逐板下流的液体喷成雾滴,使气液间有很大的接触面积;液滴被气流带动旋转,产生的离心力强化气夜间的接触,最后甩到塔壁上沿壁下流到下一层塔板上,再次被气流雾化而进行气液接触。

旋流板计算书

旋流除雾板设计计算书一、前言旋流板技术自70年代由浙江大学研究开发以来,该技术已在工业的脱硫、除尘、传质等行业广泛应用,其传质、除雾、除尘效果相当显著,带来了较好经济效益。

本设计DN2200脱硫净氨塔采用2块旋流除雾板对变换气进行气液分离。

二、设计原始参数物料名称:变换气、脱硫液、水塔的内直径:D=2200mm处理气量:V=20500Nm3/h气体组份(%):CO:26.5 CO2:8.5 CH4:1.5 N2:25 O2:0.5 H2:37.8操作压力:45 kPa (表)操作温度:40℃三、旋流除雾板的计算旋流板有关结构设计参数和符号说明如下;D ——塔的内直径mmD x——旋流除雾板叶片外径mmD m——盲板直径mmβ——径向角(β为负,即叶片外端的钝角朝上,叶片为外向板)(°)α——叶片仰角(°)m——叶片数h z——旋流除雾板罩筒高度mmA o——旋流板的开孔面积m2F o——旋流板的穿孔动能因子kg1/2m1/2s(1)气体重度计算气体平均分子量:M=28×26.5%+44×8.5%+16×1.5%+28×25%+32×0.5+2×37.5%=19.38 标准状态大气压力:P o=0.1MPa(绝)塔内气体压力:P=0.1+0.045=0.145MPa(绝)标准状态大气温度:T o=273 K塔内气体温度:T=273+40=313 K实际气体重度:γ=M22.4(ToT) (PPo) =19.3822.4(273313) (0.1450.1) = 1.094kg/m3(2)气体负荷Vγ计算Vγ=20500 1.094 =21442kg1/2m3/2/h(3)旋流除雾板结构参数选取由于本塔塔径D=2200mm,空塔气速仅为1.22m/s,考虑到除雾效果设计尽量将旋流的盲板直径D m取大值,以便于将气体中的液体旋向塔壁,本设计取D m=1200mm,D x =1800mm,α=25°,m=24片及δ=3mm。

旋流板塔大型设计

旋流板塔大型设计全国化工热工设计技术中心站年会论文集 59旋流板塔大型化的设计与研究陈昭宜谢珊李丹,湖南大学环境工程系~长沙~410082,[内容摘要] 以邯郸热电厂大型机组烟气脱硫为例,分析了旋流板在大型设备中应用的可行性与经济性,论述了旋流板大型化设计的原理与方法。

[关键词] 脱硫、旋流板、大型化一.概述我国是一个能源结构以燃煤为主的国家。

大气污染属煤烟型,烟气中大量的SO 对大2气造成了严重的污染,致使我国酸雨逐年加重,酸雨面积不断扩大,其覆盖面积已达国土面积的30%。

为了控制大气中SO的含量应严格控制产生SO污染的主要来源—电站的22SO的排放。

目前,国内对于中小型电站的烟气脱硫已有一些进展,对于大型电站的烟气2处理尚处于不成熟阶段。

但随着国家将逐渐取缔小型电站,大中型电站的烟气处理成为急待解决的问题。

对于电站烟气处理,国内采用的工艺流程之一是文丘里加旋流板,而国外多采用文丘里加喷淋等。

考虑到不同传质机理的脱硫组合效果更佳,笔者提出了文丘里加旋流板加喷淋的设想,该工艺在山西,广西,海南等地的锅炉和小型电站有成功的应用实例。

旋流板是我国自行研究成功的一种喷射型塔板,这种板型由于开孔率较大,允许气流高速通过,因此处理能力较大,而压降较小,操作弹性亦较大。

同时,它不仅可以脱硫,还起到气体分布均匀的作用。

工艺流程中采用旋流板,可以省去一个气体分布均匀装置,还可以提高脱硫除尘效率。

但是应用于大型设备的实际工艺流程中,往往因设备的放大,导致了严重失真的尴尬境地,严重影响了脱硫除尘效果。

为了使旋流板可以不失真的应用于大型设备,对于旋流板的设计与研究,是一个新的课题,很值得研究。

现以邯郸热电厂大型机组烟气脱硫为例,简述一下我们的研究成果。

二.设计条件和设计原则1.设计条件邯郸热电厂#11号机组于1998年11月建成投产,装机容量为200MW,锅炉最大蒸发量为670t/h,每台锅炉配置了两台双室器电场干式高压静电除尘器,除尘效率>=99%,现进行第二期改造工程,完成脱硫任务。

旋流塔风速计算

旋流塔风速计算

旋流塔(Cyclone Tower)是一种常用于固体颗粒分离和粉尘

去除的设备,通过旋转流的方式将颗粒物从气体中分离出来。

旋流塔中的气流是旋转的,这种流动方式会使得气体在塔内形成一个环状的流动,被离心力分离出的颗粒物会沉积到塔底,而净化后的气体则从塔顶排放。

旋流塔中的气体经过分离后的风速可以通过以下公式进行计算:V = Q / (A × ρ)

其中,

V为气体的风速(m/s);

Q为气体流量(m³/s);

A为旋流塔内径(m);

ρ为气体密度(kg/m³)。

需要注意的是,这个公式是一个近似计算,并且假设了气流在旋流塔内是均匀分布的。

实际情况下,气流的分布可能会受到旋流塔内结构的影响而变得不均匀,因此在实际使用中,可能需要进行更详细的流场模拟或实验研究来准确计算风速。

此外,旋流塔的设计和操作参数还会受到很多因素的影响,如入口气流的速度、气体的粘度、颗粒物的密度等,因此在实际应用中,建议根据具体的条件进行设计和调整。

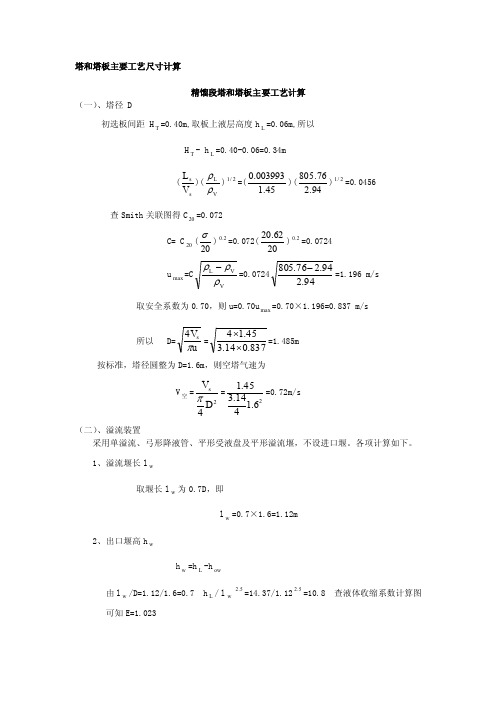

塔和塔板主要工艺尺寸计算

塔和塔板主要工艺尺寸计算精馏段塔和塔板主要工艺计算(一)、塔径 D初选板间距 H T =0.40m,取板上液层高度h L =0.06m,所以 H T - h L =0.40-0.06=0.34m (s s V L )(VL ρρ)2/1=(45.1003993.0)(94.2.76580)2/1=0.0456查Smith 关联图得C 20=0.072C= C 20(20σ)2.0=0.072(2062.20)2.0=0.0724 u max =CVV L ρρρ-=0.072494.294.2.76580-=1.196 m/s取安全系数为0.70,则u=0.70u max =0.70×1.196=0.837 m/s所以 D=u 4V s π=378.014.345.14⨯⨯=1.485m 按标准,塔径圆整为D=1.6m ,则空塔气速为V 空=2sD 4V π=26.1414.345.1=0.72m/s(二)、溢流装置采用单溢流、弓形降液管、平形受液盘及平形溢流堰,不设进口堰。

各项计算如下。

1、溢流堰长l w取堰长l w 为0.7D ,即l w =0.7×1.6=1.12m2、出口堰高h wh w =h L -h ow由l w /D=1.12/1.6=0.7 h L / l w 5.2=14.37/1.125.2=10.8 查液体收缩系数计算图可知E=1.023h ow =3/2w h )l L (E 100084.2 =3/2)12.1.3741(023.1100084.2⨯⨯=0.016m h w =0.06-0.016=0.044m3、降液管的宽度W d 与降液管的面积A f由l w /D=1.12/1.6=0.7 查弓形降液管的宽度与面积图,可得W d /D=0.412 A f /A T=0.0834所以 W d =0.142D=0.142×1.6=0.227mA f =0.0834×2D 4π=0.1677 m 2 由式sTf L H A =τ计算液体在降液管中停留的时间以检验降液管面积,即 sT f L H A =τ=003993.04.01677.0⨯=16.80s (>5s 符合要求) 4、降液管低隙高度h o取液体通过降液管低隙的流速o u '为0.08m/s ,即h o =ow su l L '⋅=0.0812.1003993.0⨯=0.045m (三)、塔板布置(1)取边缘区宽度W c =0.035m 、安定区宽度W s =0.065m (2)开孔区面积A a =2[x 22x R -+2R 180⨯πsin 1-Rx] =2[0.50822085.0657.0-+20.765180⨯πsin 1-0.7650.508]=1.431 m 2其中 x=D/2 – (W d +W C )=1.6/2 –(0.227+0.065)=0.508mR=D/2 - W C =1.6/2 -0.035=0.765m(四)、筛孔数n 与开孔率ϕ取筛孔的孔径d o 为5mm,正三角形排列,一般碳钢的板厚δ为3mm , 取t/ d o =3.0 所以孔中心距t=3.0×5.0=15.0mm塔板上筛孔数n,即n=(23t 101158⨯) A a =2315101158⨯×1.431=7365 个 塔板上开孔率ϕ,即 ϕ=a 0A A ﹪=2o )d /t (907.0﹪=23907.0﹪=10.1﹪ (在5-15﹪范围内)每层塔板上的开孔面积A O 为,A O =ϕA a =0.101×1.431=0.1445 m 2 气体通过筛孔的气速 u o =V s / A O =1.45/0.1445=10.03 m/s (五)、塔的有效高度Z (精馏段) Z=(10-1)×0.4=3.6m提馏段塔和塔板主要工艺尺寸计算(一)塔径 D初选板间距 H T =0.40m,取板上液层高度h L =0.06m,所以 H T - h L =0.40-0.06=0.34m (s s V L )(VL ρρ)2/1=(24.1004358.0)( 3.23790.98)2/1=0.0480查Smith 关联图得C 20=0.072C= C 20(20σ)2.0=0.072(2019.50)2.0=0.0716 u max =CVV L ρρρ-=0.0716 3.233.23790.98-=1.118 m/s取安全系数为0.70,则u=0.70u max =0.70×1.118=0.783 m/s所以 D=u 4V s π=783.014.324.14⨯⨯=1.52m 按标准,塔径圆整为D=1.2m ,则空塔气速为V 空=2sD 4V π=26.1414.342.1=0.71m/s(二)溢流装置采用单溢流、弓形降液管、平形受液盘及平形溢流堰,不设进口堰。

旋流板塔的工作原理

旋流板塔的工作原理

旋流板塔是一种广泛应用于化工、石化、冶金等领域的分离设备。

其主要工作原理是利用旋转气体流动形成的离心力将混合物中的固

体颗粒或液滴分离出来,从而实现分离目的。

旋流板塔主要由塔壳、进料口、出料口、旋流板等组成。

进料口将混合物注入旋流板塔内,经过旋流板的旋转气流作用下,大颗粒或大液滴被分离出来沉积在旋流板上,而小颗粒或小液滴则随着气流继续向上流动。

在塔内的下部,设有收集室或分离室,通过收集室或分离室将分离出的物质进行回收或排出。

旋流板塔的分离效率很高,可以分离直径为5微米以上的颗粒或液滴,并且由于旋流板的旋转气流能够有效地消除颗粒或液滴之间的贴附现象,从而保证了分离效率和稳定性。

- 1 -。

旋流板塔说明

旋流板除尘脱硫设备设计说明书一、旋流板塔旋流板塔1974年首次用于碳铵干燥尾气回收以来,已广泛用于中小氮肥厂的半水煤气脱硫(H2S)塔,饱和热水塔,除尘、冷却、冷凝塔等,也用于环保行业脱除烟气和废气中的飞灰、NOx 、SO2、H2S及铅汞蒸汽等,取得了很大的经济效益和社会效益,获得1978年全国科学大会奖和1984年国家发明奖。

至90年代,在国家自然科学基金和省自然科学基金的资助下,对旋流塔板上的气液运动,传质效率进行了深入的研究,又获得了化工部1983年科技进步二等奖,国家教委1996年科技进步三等奖。

自80年代后期开始,旋流板塔开始用于烟气的脱硫除尘研究,在实验室和小型锅炉的工业化实验中,重点在除尘,脱硫,除雾和脱硫剂及工程性问题进行了研究。

旋流板塔脱硫技术作为一种实用可靠的脱硫除尘技术,具有投资和运行费用低,占地面积小,管理和维护方便等特点,现已推广用于火电,热电,冶金等行业的烟气脱硫除尘和其他工业废气治理。

我公司选用运用湿法一体化脱硫除尘的旋流板麻石除尘器,依据多年生产经验进行的多次技术改进,不断改善其脱硫除尘效率,解决多个湿式脱硫除尘常见技术难题,在高效性、经济性、实用性等方面有显著突破,我厂生产的旋流板除尘器脱硫效率可达90%以上,除尘效率在98%以上,其中高配置不锈钢旋流板麻石除尘器除尘效率可达99.5%以上,在大型锅炉及煤窑等工业废气的处理上、在0.1µm到300µm粒径范围内能有效除尘,效率接近电除尘、布袋除尘等传统高效除尘器。

在设计上突出旋流塔板脱硫除尘技术高效、低阻的传质特性,结合最成熟的湿法脱硫工艺,大大提高脱硫效率,已成功应用于120t/h燃煤大中型锅炉脱硫除尘项目。

二、主要工作原理及技术特点旋流板塔通常为圆柱塔体,塔内装有旋流塔板。

工作时,烟气由塔底向上流动,由于切向进塔,尤其是塔板叶片的导向作用而使烟气旋转上升,使在塔板上将逐板下流的液体喷成雾滴,使气液间有很大的接触面积;液滴被气流带动旋转,产生的离心力强化气夜间的接触,最后甩到塔壁上沿壁下流到下一层塔板上,再次被气流雾化而进行气液接触。

旋流板塔大型设计

旋流板塔大型化的设计与研究陈昭宜谢珊李丹(湖南大学环境工程系,长沙,410082)[内容摘要]以邯郸热电厂大型机组烟气脱硫为例,分析了旋流板在大型设备中应用的可行性与经济性,论述了旋流板大型化设计的原理与方法。

[关键词]脱硫、旋流板、大型化一.概述我国是一个能源结构以燃煤为主的国家。

大气污染属煤烟型,烟气中大量的SO2对大气造成了严重的污染,致使我国酸雨逐年加重,酸雨面积不断扩大,其覆盖面积已达国土面积的30%。

为了控制大气中SO2的含量应严格控制产生SO2污染的主要来源—电站的SO2的排放。

目前,国内对于中小型电站的烟气脱硫已有一些进展,对于大型电站的烟气处理尚处于不成熟阶段。

但随着国家将逐渐取缔小型电站,大中型电站的烟气处理成为急待解决的问题。

对于电站烟气处理,国内采用的工艺流程之一是文丘里加旋流板,而国外多采用文丘里加喷淋等。

考虑到不同传质机理的脱硫组合效果更佳,笔者提出了文丘里加旋流板加喷淋的设想,该工艺在山西,广西,海南等地的锅炉和小型电站有成功的应用实例。

旋流板是我国自行研究成功的一种喷射型塔板,这种板型由于开孔率较大,允许气流高速通过,因此处理能力较大,而压降较小,操作弹性亦较大。

同时,它不仅可以脱硫,还起到气体分布均匀的作用。

工艺流程中采用旋流板,可以省去一个气体分布均匀装置,还可以提高脱硫除尘效率。

但是应用于大型设备的实际工艺流程中,往往因设备的放大,导致了严重失真的尴尬境地,严重影响了脱硫除尘效果。

为了使旋流板可以不失真的应用于大型设备,对于旋流板的设计与研究,是一个新的课题,很值得研究。

现以邯郸热电厂大型机组烟气脱硫为例,简述一下我们的研究成果。

二.设计条件和设计原则1.设计条件邯郸热电厂#11号机组于1998年11月建成投产,装机容量为200MW,锅炉最大蒸发量为670t/h,每台锅炉配置了两台双室器电场干式高压静电除尘器,除尘效率>=99%,现进行第二期改造工程,完成脱硫任务。

一文了解活性炭吸附法工艺流程、处理要求及成本分析!

一文了解活性炭吸附法工艺流程、处理要求及成本分析!当前我国VOCs排放涉及的行业广,且各行业排放的VOCs种类繁多、成分复杂,常见的有烃类、醇类、醚类、酯类等。

加油站、装修、餐饮、干洗、喷涂、化工等生产或使用有机溶剂的行业都会产生VOCs排放。

此外,VOCs治理技术体系复杂,涉及十多种技术及组合技术,一般一个环保治理企业只能掌握一种或几种技术。

今天小编要跟大家分享的是目前工业VOCs治理的主流技术之一:活性炭吸附技术!活性炭是应用最广泛的吸附剂,其生产和使用可以追溯到19世纪。

活性炭之所以被广泛使用主要是因其具有大量的微孔和中孔,且表面积巨大。

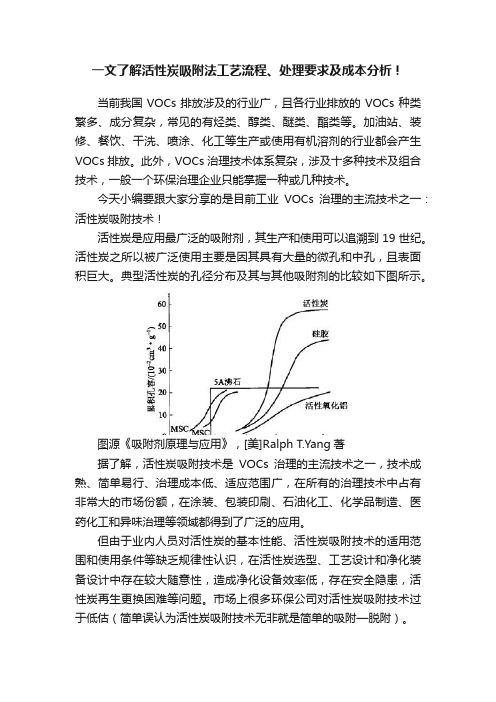

典型活性炭的孔径分布及其与其他吸附剂的比较如下图所示。

图源《吸附剂原理与应用》,[美]Ralph T.Yang著据了解,活性炭吸附技术是VOCs治理的主流技术之一,技术成熟、简单易行、治理成本低、适应范围广,在所有的治理技术中占有非常大的市场份额,在涂装、包装印刷、石油化工、化学品制造、医药化工和异味治理等领域都得到了广泛的应用。

但由于业内人员对活性炭的基本性能、活性炭吸附技术的适用范围和使用条件等缺乏规律性认识,在活性炭选型、工艺设计和净化装备设计中存在较大随意性,造成净化设备效率低,存在安全隐患,活性炭再生更换困难等问题。

市场上很多环保公司对活性炭吸附技术过于低估(简单误认为活性炭吸附技术无非就是简单的吸附—脱附)。

行业的种种不规范及工艺混乱,导致目前不少地方环保主管部门陷入了“闻炭色变”的误区。

满足当前国内VOCs污染实际治理工程的实际需要,正确引导行业规范活性炭在挥发性有机物(VOCs)净化中的应用,显得至关重要。

吸附法主要适用于低浓度气态污染物的吸附分离与净化,对于高浓度的有机气体,一般情况下首先需要经过冷凝等工艺进行“降浓”处理,然后再进行吸附净化。

对于“油气”等高浓度VOCs气体的净化,也可以采用吸附法(降压解吸再生),但对活性炭有一些特殊的要求。

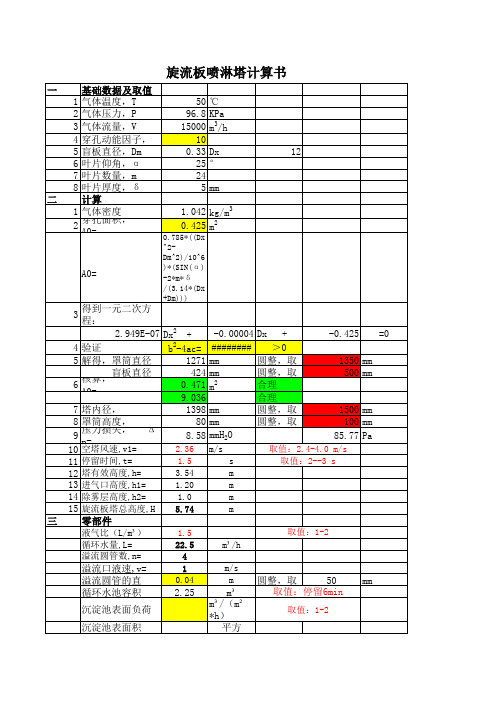

2020年旋流板喷淋塔计算书

取值:2.4-4.0 m/s

11 停留时间,t=

1.5

s

取值:2--3 s

12 塔有效高度,h=

3.54

m

13 进气口高度,h1=

1.20

m

14 除雾层高度,h2=

1.0

m

15 旋流板塔总高度,H 5.74

m

三 零部件

液气比(L/m³)

1.5

取值:1-2

循环水量,L=

22.5

m³/h

溢流圆管数,n=

旋流板喷淋塔计算书

一 基础数据及取值

1 气体温度,T

50 ℃

2 气体压力,P

96.8 KPa

3 气体流量,V

15000 m3/h

4 穿孔动能因子,

10

5 盲板直径,Dm

0.33 Dx

12

6 叶片仰角,α

25 °

7 叶片数量,m

24

8 叶片厚度,δ

5 mm

二 计算

1 气体密度

2

穿孔面积, A0=

1.042 kg/m3

0.425 m2

0.785*((Dx

^2-

Dm^2)/10^6

A0=

)*(SIN(α) -2*m*δ

/(3.14*(Dx

+Dm)))

3

得到一元二次方 程:

2.949E-07 Dx2 + -0.00004 Dx +

-0.425 =0

4 验证

b2-4ac= ######## >0

5 解得,罩筒直径

1271 mm

4

溢流口液速,v=

1

m/s

溢流圆管的直

0.04

m 圆整,取