各种主轴讲义结构介绍

第十章 主轴部件解读

主轴轴承可分滚动轴承与滑动轴承两

大类。使用中,应根据主轴组件工作性能

要求、制造条件和经济效果综合考虑,合 理使用。

二、主轴滚动轴承的选择 主轴滚动轴承的型号,应根据承载能力和转

速选择。同样尺寸的轴承,线接触的滚动轴承比

之点接触的球轴承,承载能力和刚度都较高,但

极限转速低。

掌握一点:凡是能调整间隙的,都可以使精

五、耐磨性

耐磨性又叫精度保持性:是主轴组件长期的保持其原始制造精度的能力, 所以相对运动部件间都必须有一定的硬度,对 摩擦表面要进行热处理和化学处理。 机床的工作精度 ---- 旋转精度 静态工作精度 ---- 刚度 动态工作精度 ---- 抗振性 精度保持性 ---- 耐磨性 此外还有结构上的要求: (1)主轴的定位可靠,轴向、径向(在切削力和传动力作用下)。 (2)主轴端部的结构要保证工件或刀具的装夹定位可靠及足够的 定位精度。 (3)保持长期可靠的运转,润滑与密封。 (4)结构工艺性好,好造、好装、好拆、好修。并降低成本。 综合上述:

Δα 端面跳动Δα 轴向窜动Δo

Δo

Δr

径向跳动Δr

二、刚度

刚度:是指其在外界载荷的作用下抵抗变形的能力。通常以主轴前端产 生单位弹性变形时,在变形方向上所加的作用力的大小来表示, 比值越大,说明刚度越好。如图所示 K= F/δ (牛/微米)

三、抗振性

抗振性:是指其抵抗受迫振动和自激振动而保持平稳地运动的能力。用主 轴端部测得的最大振幅来衡量的。振幅越小,抗振性越好。 受迫振动:是由机床外部的振源或机床其他部件振动及主轴部件本身所引 起的。 自激振动:是由切削过程引起的。

前后轴承的精度对主轴旋转精度的影响是不

同的。

由于轴承的工作精度主要决定于旋转精

数控机床主轴结构与调整ppt课件

一般主轴转速越高,,加工的表面质量越好, 尤其是对于直径为零点几毫米的小孔,采用高转速的主轴有 利于提高内孔加工质量。

此类轴承适用于支承间距不大,双支承 轴上,如机床主轴,尤其是磨床砂轮轴, 内燃机液力变速箱、蜗杆减速器、电钻、 离心机和增压器等。

精选编辑ppt

5

行程开关 液压缸 液压缸

拉杆 主轴 拉钉 刀柄

碟形弹簧 精选编辑ppt

压缩空气管 接头 行程开关

弹簧

2、 加 工 中

心

主

轴

部

钢球

件

的

结

构

端面键

与

功

能6

同步带轮 主轴

精选编辑ppt

2

• CK7815型数控车床主轴部件结构图

精选编辑ppt

3

数控车床主轴组件

精选编辑ppt

4

角接触球轴承可以同时承受径向

载荷和轴向载荷,也可以承受纯轴向载荷 ,其轴向载荷能力由接触角仅(载荷作用 线与轴承径向平面之间的夹角)决定,接 触角越大,承受轴向载荷的能力也越大。 角接触球轴承的装球数量比深沟球轴承多 ,因而载荷容量在球轴承中最大,刚性也 大,且可预凋,工艺性好,公差等级是球 轴承中最高的类型之一,尤其适用于的场 合。

的。

1、夹紧刀夹时,液压缸上腔接通回油,弹簧11推活塞6上移,处于图

示位置,拉杆4在碟形弹簧5的作用下向上移动。

2、装在拉杆前端径向孔中的4个钢球12进人主轴孔中直径较小的d2处被

数控车床主轴箱结构介绍PPT(15张)

• 主轴传动带

传动主轴的带形式主要有同步齿形带、多楔 带(即多联v带)

齿形带兼有带传动、齿轮传动及链传动的 优点,

无相对滑动,无需特别张紧,传动效率高; 平均传动比准确,传动精度较高;

有良好的减振性能,无噪声,无需润滑, 传动平稳;

带的强度高、厚度小、质量小,故可用于 高速传动。

可达40m/min。多楔带有双联和三联两种, 每种都有三种不同的截面

卡盘结构

螺母 丝杠

伺服进给系统

电机 支承

1-滚珠丝杠 2-脉冲编码器 3-带轮 4-螺钉 5-伺服电动机

床鞍结构

1-滚珠丝杠 2-脉冲编码器 3-带轮 4-螺钉 5-伺服电动机 6-挡块 7、8、9-镶条 10-拧紧螺钉 11-法兰 12、13-内外锥环

•

16、成功的秘诀在于永不改变既定的目标。若不给自己设限,则人生中就没有限制你发挥的藩篱。幸福不会遗漏任何人,迟早有一天它会找到你。

•

17、一个人只要强烈地坚持不懈地追求,他就能达到目的。你在希望中享受到的乐趣,比将来实际享受的乐趣要大得多。

•

18、无论是对事还是对人,我们只需要做好自己的本分,不与过多人建立亲密的关系,也不要因为关系亲密便掏心掏肺,切莫交浅言深,应适可而止。

•

19、大家常说一句话,认真你就输了,可是不认真的话,这辈子你就废了,自己的人生都不认真面对的话,那谁要认真对待你。

•

20、没有收拾残局的能力,就别放纵善变的情绪。

•

1、不是井里没有水,而是你挖的不够深。不是成功来得慢,而是你努力的不够多。

•

2、孤单一人的时间使自己变得优秀,给来的人一个惊喜,也给自己一个好的交代。

•

1、有时候,我们活得累,并非生活过于刻薄,而是我们太容易被外界的氛围所感染,被他人的情绪所左右。

机床主轴结构原理

机床主轴结构原理机床主轴结构原理是指机床主轴的构造和工作原理。

机床主轴是机床的核心部件,它具有转轴、轴承、主轴盖、主轴箱等组成部分。

1. 转轴:转轴是机床主轴的核心部件,承载工件和刀具的加工力和转矩。

转轴通常由高强度合金钢或特殊钢材制成,具有足够的刚性和强度,以保证加工的稳定性和精度。

2. 轴承:轴承用于支撑和定位主轴转动,在机床主轴结构中起到重要作用。

常见的轴承有滚动轴承和滑动轴承。

滚动轴承采用钢球或滚子在内、外圈之间滚动,而滑动轴承则通过油膜的润滑来减少摩擦。

3. 主轴盖:主轴盖位于主轴箱的上部,起到保护主轴和轴承的作用。

主轴盖通常由铸铁或钢铸件制成,具有足够的坚固性和稳定性。

4. 主轴箱:主轴箱位于机床的主轴盖下方,是主轴和轴承的安装座。

主轴箱通过固定和支撑主轴和轴承,保证主轴的稳定运转和工作精度。

机床主轴结构原理的工作过程如下:1. 主轴启动:当机床启动时,主轴电机提供动力,通过主轴盖传递给主轴。

主轴开始旋转,带动刀具或工件进行加工。

2. 降低摩擦:主轴盖和轴承之间加入润滑油脂,形成润滑膜,减少主轴和轴承之间的摩擦,保证主轴的稳定运转和寿命。

3. 承载工件和刀具力:主轴承载工件和刀具产生的力和扭矩。

通过合理设计的主轴和轴承,可以承受较大的加工力,保证加工的质量和稳定性。

4. 控制旋转速度:主轴箱内设有变速器或其他传动装置,可以调整主轴的转速。

通过控制电机的转速和变速器的工作,可以实现主轴的高速、低速等转速变化,满足不同工件的加工要求。

综上所述,机床主轴结构原理是通过合理的设计和装配,保证主轴的稳定运转和工作精度,同时承载工件和刀具的加工力和转矩。

电主轴内部各系统简介ppt课件

第三章

驱动系统

定子铁心

定子铁心是三相异步电动机磁路 的一部分。其槽中嵌放定子绕组。

由于旋转磁场相对于定子铁心以 同步转速旋转,所以铁心中的磁通是 交变的,为减小由于旋转磁场在定子 铁心中引起的涡流和磁滞损耗,定子 铁心通常采用导磁性能较好的厚度为 0.35~0.5mm表面涂有绝缘漆的硅钢 片叠装而成。为了嵌放定子绕组,硅 钢片的内圆表面冲有均匀分布的槽。

— 多元轴系技术实验室—

电主轴简介

张国烨 2015/11/30

Start 目 录

ห้องสมุดไป่ตู้电主轴

1

2

3

4 5

6

电主轴种类 换刀机构 驱动系统 支承系统 润滑系统 冷却系统

Start 序 言

电主轴简介

机床主轴根据驱动方式分为机械主轴和电主轴。机械主轴是 外置的电动机通过皮带或联轴器驱动主轴旋转;电主轴是由内 装式电动机直接驱动,从而把机床主传动链的长度缩短为零, 实现了机床的“零传动”,由于没有中间传动环节,有时又称它为 “直接传动主轴”。电主轴具有结构紧凑、重量轻、惯性小、振动 小、噪声低、响应快等优点,而且转速高、功率大,简化机床 设计,易于实现主轴定位,是高速主轴单元中的一种理想结构。

LOGO

第三章

驱动系统

变频器

变频器是应用变频技术与微 电子技术,通过改变电机工作电 源频率方式来控制交流电动机的 电力控制设备。变频器主要由整 流(交流变直流)、滤波、逆变 (直流变交流)、制动单元、驱 动单元、检测单元微处理单元等 组成。变频器靠内部IGBT的开断 来调整输出电源的电压和频率, 根据电机的实际需要来提供其所 需要的电源电压,进而达到节能、 调速的目的。

第一章

电主轴分类

第二章 电主轴典型结构分析

第二章电主轴典型结构分析要想做好电主轴的应用选型,首先,必须知道电主轴的类型和功能,其次,才是如何为机床选用电主轴。

1.1 电主轴的分类电主轴是现代大多数高速机床必不可少的动力源之一,电主轴的运动速度和精度是直接决定加工质量和生产效率的重要因素。

一般来说,不同的依据,就有不同的分类方法。

比如说,根据轴承类型,可分为滚动轴承电主轴(角接触球轴承电主轴)、液体轴承电主轴(动静压电主轴)、气体轴承电主轴和磁悬浮轴承电主轴;根据电机类型,可分为异步型电主轴和永磁同步型电主轴。

还有许多分类方法,我们就不一一叙述。

本文只介绍按照应用来进行分类,这种分类方法也是现在很多厂家正在生产和使用的一种方法,主要分为磨削用电主轴、钻铣用电主轴、车削用电主轴、加工中心用电主轴、木工用电主轴、特殊加工电主轴和试验机用电主轴等等。

常见的电主轴如图2-1所示。

1电主轴磨削用电主轴钻铣用电主轴车削用电主轴加工中心用电主轴木工用电主轴特殊加工电主轴试验机用电主轴当然,还有一些特殊的电主轴,并非在此分类之中,但依然值得我们去好好去探究。

图2.1 各种类型的电主轴1.1.1磨削用电主轴磨削用电主轴,是电主轴中转速、精度相对较高、振动相对较小的电主轴,是磨床上的重要部件,可分为内圆磨削、外圆磨削、平面磨削和专用磨削,广泛应用于内圆、外圆、拉力、螺纹、小孔、端面等磨削加工。

早期的磨削用电主轴因为性能的限制只能用于轴承行业,随着国内机械行业的发展,加工难度也在不1断地提高,对电主轴性能的要求也越来越严格。

为了满足工业性需求,磨削用电主轴的应用范围在不断的拓宽,从早期的轴承磨削加工到汽车零件磨削加工、机床导轨的磨削加工、丝杠磨削加工、玻璃透镜磨削加工等,随着加工行业的持续发展,磨削加工正向着高速、强力磨削方向发展,将会对磨削用电主轴提出更高、更苛刻的要求。

虽然我国电主轴行业的发展很迅速,但是与国外的磨削用电主轴相比还是存在很大差距的。

下表是国内外低速、中速、高速磨削用电主轴部分参数的对比,其中国外电主轴以NSK为代表,国内则选择某些电主轴生产厂家为代表。

机械主轴结构设计PPT课件

t

转轴—— 弯矩:对称循环应力 扭矩:脉动循环应力

8

第8页/共63页

19.1.2 Materials and Roughs of Shafts 材料与毛坯

Shaft Materials —— Table 19.1

碳钢,合金钢,球墨铸铁,高强度铸铁等

热处理,化学处理,表面强化处理等

Shaft Roughs ——

Mandrel(心轴)——只承受弯矩而不承受转矩的轴,如自 行车轮轴。按轴转动与否,又可分为转动心轴和固定心 轴。

Transmitting Shaft(传动轴)——指只受转矩不受弯矩或 受很小弯矩的轴,如连接汽车发动机输出轴和后桥的轴。

4

第4页/共63页

Rotating shaft

Tran

Output Output T1 +T2

T1

T2

×

×

×

×

×

×

T1 Torque diagram

T2

T1 +T2 T1

T2

Torque diagram

T1 +T2

29

第29页/共63页

3. 改善轴的表面品质以提高其疲劳强度—— 轴的表面粗糙度对疲劳强度有很大的影响。疲劳裂纹

常常发生在表面最粗糙的地方。 为提高轴的疲劳强度,可采用表面强化处理,如碾压、

装配方案——以轴最大直径处的轴环为界限,轴上零件分别从两端装入。按安 装顺序即可形成各轴段粗细和结构形式的初步布置方案。

在拟定方案时,可以考虑几个方案,以供比较选择。

13

第13页/共63页

2 3 4

1

5

6

7

8

91

1

01

主轴的结构特点和技术要求1

主轴的结构特点和技术要求1本页仅作为文档封面,使用时可以删除This document is for reference only-rar21year.March一.主轴的结构特点和技术要求轴类零件是机械加工中的典型零件之一。

轴类零件是旋转体零件,其长度大于直径,它的主要表面是同轴线的若干个外圆柱面、圆锥面、孔和螺纹等。

机床主轴是一种典型的轴类零件,它是机床的关键零件之一,它把回旋运动和转矩通过主轴端部的家具传递给工件或刀具。

因此在工作中主轴要承受转矩和弯矩,而且还要求有很高的回转精度。

因此,主轴的制造质量将直接影响到整台机床的工作精度和使用寿命。

主轴零件图上规定了一系列技术要求,如尺寸精度、形状位置公差、表面粗糙、接触精度和热处理要求等。

这些都是为了保证主轴具有高的回转精度和刚度、良好的耐磨性和尺寸稳定性。

现以CA6140型卧室机床主轴为例,说明其主要技术要求。

1. 图1为CA6140车床主轴零件简图。

由零件简图可知,该主轴呈阶梯状,其上有安装支承轴承、传动件的圆柱、圆锥面,安装滑动齿轮的花键,安装卡盘及顶尖的内外圆锥面,联接紧固螺母的螺旋面,通过棒料的深孔等。

下面分别介绍主轴各主要部分的作用及技术要求:⑴支承轴颈主轴二个支承轴颈A、B圆度公差为0.005mm,径向跳动公差为0.005mm;而支承轴颈1∶12锥面的接触率≥70%;表面粗糙度Ra为0.4mm;支承轴颈尺寸精度为IT5。

因为主轴支承轴颈是用来安装支承轴承,是主轴部件的装配基准面,所以它的制造精度直接影响到主轴部件的回转精度。

⑵主轴工作表面的精度主轴的工作表面是指装夹道具或家具的定心表面,如莫氏锥孔、轴端外锥或法兰外圆等。

对那他们要求有:内外锥面的尺寸精度、几何形状精度和接触精度,定心表面对支承轴颈的同轴度,定位端面对颈轴线的垂直度等。

它们对机床工作精度的影响会造成家具或工件的装夹误差。

在主轴技术要求中还亏定了近主轴端部的径向园跳动和离端面部300mm处的径向圆跳动。

一次看明白机床主轴传动结构

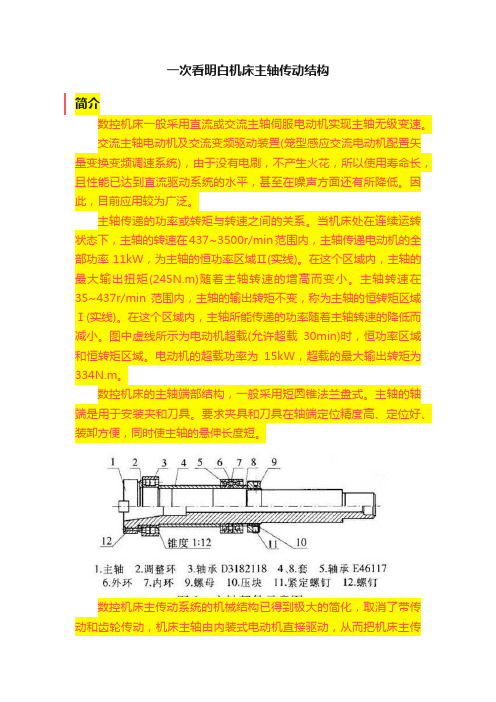

一次看明白机床主轴传动结构简介数控机床一般采用直流或交流主轴伺服电动机实现主轴无级变速。

交流主轴电动机及交流变频驱动装置(笼型感应交流电动机配置矢量变换变频调速系统),由于没有电刷,不产生火花,所以使用寿命长,且性能已达到直流驱动系统的水平,甚至在噪声方面还有所降低。

因此,目前应用较为广泛。

主轴传递的功率或转矩与转速之间的关系。

当机床处在连续运转状态下,主轴的转速在437~3500r/min范围内,主轴传递电动机的全部功率11kW,为主轴的恒功率区域Ⅱ(实线)。

在这个区域内,主轴的最大输出扭矩(245N.m)随着主轴转速的增高而变小。

主轴转速在35~437r/min范围内,主轴的输出转矩不变,称为主轴的恒转矩区域Ⅰ(实线)。

在这个区域内,主轴所能传递的功率随着主轴转速的降低而减小。

图中虚线所示为电动机超载(允许超载30min)时,恒功率区域和恒转矩区域。

电动机的超载功率为15kW,超载的最大输出转矩为334N.m。

数控机床的主轴端部结构,一般采用短圆锥法兰盘式。

主轴的轴端是用于安装夹和刀具。

要求夹具和刀具在轴端定位精度高、定位好、装卸方便,同时使主轴的悬伸长度短。

数控机床主传动系统的机械结构已得到极大的简化,取消了带传动和齿轮传动,机床主轴由内装式电动机直接驱动,从而把机床主传动链的长度缩短为零.实现了机床的‘零传动”。

这种主轴电动机与机床主轴“合二为一”的传动结构形式,俗称“电主轴”,由于当前电主轴主要采用的是交流高粗电动机.故也称为“高频主轴”。

主轴的变速范围完全由变频交流电动机控制.使变速电动机和机床主轴合二为一。

电主轴具有结构紧凑、重只轻、惯性小、振动小、操声低、响应快等优点电主轴是一种智能型功能部件.它采用无外壳电动机.将带有冷却套的电动机定了装配在主轴单元的壳休内,转子和机床主轴的旋转部件做成一体.电主轴是最近几年在数控机床领域出现的将机床主轴与主轴电机融为一体的新技术,它与直线电机技术、高速刀具技术一起,将会把高速加工推向一个新时代。

数控机床主轴部件结构介绍ppt(36张)

机电设备安装与调试

第二章 数控机床机械结构的装配与调试

数控机床主轴部件结构介绍(PPT36页)

情景三 数控机床主轴部件结构

三、主轴零、部件

1、主轴零件 要求:尺寸参数、端部结构、

材料、轴颈精度

机电设备安装与调试 数控机床主轴部件结构介绍(PPT36页)

电主轴

第二章 数控机床机械结构的装配与调试

电数控主车轴床液压卡盘

第二章 数控机床机械结构的装配与调试

数控机床主轴部件结构介绍(PPT36页)

情景三 数控机床主轴部件结构

三、主轴零、部件

5、主轴其它结构——主轴准

机电设备安装与调试 数控机床主轴部件结构介绍(PPT36页)

电加主工轴中心准停

第二章 数控机床机械结构的装配与调试

数控机床主轴部件结构介绍(PPT36页)

②、电动机经同步齿形带传动主轴

主轴电动机

机电设备安装与调试

第二章 数控机床机械结构的装配与调试

情景三 数控机床主轴部件结构

二、主传动系统的配置

③、电动机经齿轮变速传动主轴

主轴电动 机

机电设备安装与调试

第二章 数控机床机械结构的装配与调试

情景三 数控机床主轴部件结构

① 主轴电动机直接驱动(一体化主轴,电主轴)

情景三 数控机床主轴部件结构

阅读分析数控机床主轴箱装配图

机电设备安装与调试

第二章 数控机床机械结构的装配与调试

情景三 数控机床主轴部件结构

阅读分析数控机床主轴箱装配图

机电设备安装与调试

第二章 数控机床机械结构的装配与调试

情景三 数控机床主轴部件结构

一、对数控机床主传动系统的要求

①具有更大的调速范围并实现无级调速。 ②具有较高的精度与刚度,传递平稳,噪声低。 ③良好的抗振性和热稳定性 ④在车削中心上,要求主轴具有C轴控制功能。 ⑤在加工中心上,要求主轴具有高精度的准停功能。 ⑥具有恒线速度切削控制功能。

数控铣床主轴部件介绍分享

数控铣床主轴部件介绍共享

主轴部件是数控铣床上的紧要部件之一,它带动刀具旋转完成切削,其精度、抗振性和热变形对加工质量有直接的影响。

下面昆山渡扬数控和您共享。

一、主轴

数控铣床的主轴为一中空轴,其前端为锥孔,与刀柄相配,在其内部和后端安装有刀具自动夹紧机构,用于刀具装夹。

主轴在结构上要保证好良好冷却润滑,尤其是在高转速场合,通常采用循环式润滑系统。

对于电主轴而言,往往设有温控系统,且主轴外表面有槽结构,以确保散热冷却。

二、刀具自动夹紧机构

在数控铣床上多采用气压或液压装夹刀具,常见的刀具自动夹紧机构紧要由拉杆、拉杆端部的夹头、蝶形弹簧、活塞、气缸等构成。

夹紧状态时,蝶形弹簧通过拉杆及夹头,拉住刀柄的尾部,使刀具锥柄和主轴锥孔紧密搭配;松刀时,通过气缸活塞推动拉杆,压缩蝶形弹簧,使夹头松开,夹头与刀柄上的拉钉脱离,即可拔出刀具,进行新、旧刀具的交换,新刀装入后,气缸活塞后移,新刀具又被蝶形弹簧拉紧。

需注意的是,不同的机床,其刀具自动夹紧机构结构不同,与之适应的刀柄及拉钉规格亦不同。

三、端面键

带动铣刀旋转,传递运动和动力。

四、自动切屑清除装置

自动清除主轴孔内的灰尘和切屑是换刀过程中的一个不容忽视的问题。

假如主轴锥孔中落入了切屑、灰尘或其它污物,在拉紧刀杆时,锥孔表面和刀杆的锥柄就会被划伤,甚至会使刀杆发生偏斜,破坏刀杆的正确定位,影响零件的加工精度,

甚至会使零件超差报废。

为了保持主轴锥孔的清洁,常采用的方法是使用压缩空气经主轴内部通道吹屑,清除主轴孔内不洁。

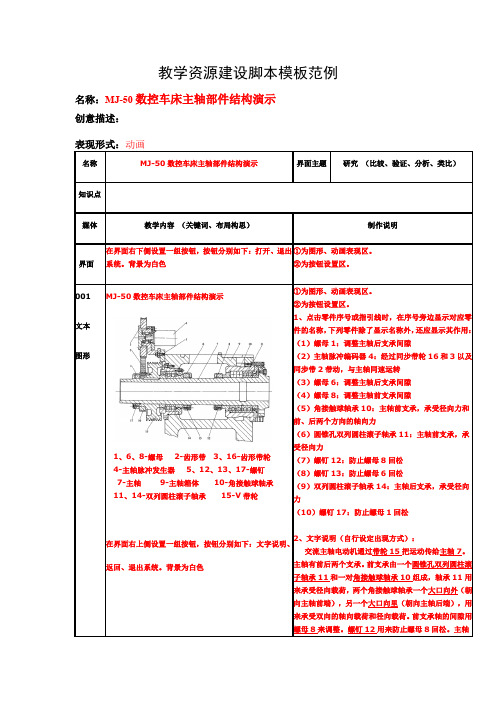

MJ-50数控车床主轴部件结构.

(6)圆锥孔双列圆柱滚子轴承11:主轴前支承,承受径向力

(7)螺钉12:防止螺母8回松

(8)螺钉13:防止螺母6回松

(9)双列圆柱滚子轴承14:主轴后支承,承受径向力

(10)螺钉17:防止螺母1回松

2、文字说明(自行设定出现方式):

②为按钮设置区。

001

文本

图形

MJ-50数控车床主轴部件结构演示

1、6、8-螺母2-齿形带3、16-齿形带轮

4-主轴脉冲发生器5、12、13、17-螺钉

7-主轴9-主轴箱体10-角接触球轴承

11、14-双列圆柱滚子轴承15-V带轮

在界面右上侧设置一组按钮,按钮分别如下:文字说明、返回、退出系统。背景为白色

教学资源建设脚本模板范例

名称:MJ-50数控车床主轴部件结构演示

创意描述:

表现形式:动画名称Fra bibliotekMJ-50数控车床主轴部件结构演示

界面主题

研究(比较、验证、分析、类比)

知识点

媒体

教学内容(关键词、布局构思)

制作说明

界面

在界面右下侧设置一组按钮,按钮分别如下:打开、退出系统。背景为白色

①为图形、动画表现区。

①为图形、动画表现区。

②为按钮设置区。

1、点击零件序号或指引线时,在序号旁边显示对应零件的名称,下列零件除了显示名称外,还应显示其作用:

(1)螺母1:调整主轴后支承间隙

(2)主轴脉冲编码器4:经过同步带轮16和3以及同步带2带动,与主轴同速运转

(3)螺母6:调整主轴后支承间隙

(4)螺母8:调整主轴前支承间隙

图形

声音

交流主轴电动机通过带轮15把运动传给主轴7。主轴有前后两个支承。前支承由一个圆锥孔双列圆柱滚子轴承11和一对角接触球轴承10组成,轴承11用来承受径向载荷,两个角接触球轴承一个大口向外(朝向主轴前端),另一个大口向里(朝向主轴后端),用来承受双向的轴向载荷和径向载荷。前支承轴的间隙用螺母8来调整。螺钉12用来防止螺母8回松。主轴的后支承为圆锥孔双列圆柱滚子轴承14,轴承间隙由螺母1和6来调整。螺钉17和13是防止螺母1和6回松的。主轴的支承形式为前端定位,主轴受热膨胀向后伸长。前后支承所用圆锥孔双列圆柱滚子轴承的支承刚性好,允许的极限转速高。前支承中的角接触球轴承能承受较大的轴向载荷,且允许的极限转速高。主轴所采用的支承结构适宜低速大载荷的需要。主轴的运动经过同步带轮16和3以及同步带2带动脉冲编码器4,使其与主轴同速运转。脉冲编码器用螺钉5固定在主轴箱体9上。(文字较多,可小窗口滚动显示,当出现上述中带下划线的文字时,应在图形中醒目显示该对应位置,如闪烁等方式)

主轴的形式及结构

关于主轴结构何謂直結式主軸?直結式主軸即類似三軸馬達與滾珠螺桿之接合方式,主軸馬達置於主軸上方,馬達與主軸以高剛性無間隙連軸器相連,馬達端之轉動經由連軸器傳於主軸,此即直結式主軸直結式主軸比起皮帶式,齒輪式與內藏式有什麼特色?內藏式主軸:內藏式主軸即將馬達與主軸合而為一,將馬達轉子安裝於主軸軸心,定子在外,運轉原理和一般主軸馬達相同,其具有低振動特性,動態迴轉精度亦較好,但因主軸內必須置放馬達轉子造成軸承跨距較大,剛性較弱的情形發生內藏式主軸因剛性之故並不適合重切削直結式主軸:直結式主軸即類似三軸馬達與滾珠螺桿之接合方式,主軸馬達置於主軸上方,馬達與主軸以高剛性無間隙連軸器相連,馬達端之轉動經由連軸器傳於主軸,此即直結式主軸直結式主軸屬於剛性連結,對於馬達輸出之POWER較能完全表達於主軸特性,機械效率較高,於主軸運動時,連軸器扮演著不可或缺的角色,連軸器校正好或壞足以影響主軸運動精度,若連軸器校正不良對主軸產生下列影響,主軸溫昇急劇昇高、主軸震動過大、主軸偏擺過大、加工精度不良、甚至主軸燒毀皮帶式主軸:皮帶式主軸以皮帶傳遞主軸馬達之運動至主軸,其優點為,振動較齒輪式主軸小,易組裝,缺點為高速時噪音大,皮帶張力不易控制等齒輪式主軸:齒輪式主軸最大之優點為可傳遞高扭力,重切削能力優良,其缺點為轉速受限於齒輪設計不易提昇等电主轴是最近几年在数控机床领域出现的将机床主轴与主轴电机融为一体的新技术,它与直线电机技术、高速刀具技术一起,将会把高速加工推向一个新时代。

电主轴是一套组件,它包括电主轴本身及其附件:电主轴、高频变频装置、油雾润滑器、冷却装置、内置编码器、换刀装置。

电主轴所融合的技术:高速轴承技术:电主轴通常采用复合陶瓷轴承,耐磨耐热,寿命是传统轴承的几倍;有时也采用电磁悬浮轴承或静压轴承,内外圈不接触,理论上寿命无限;高速电机技术:电主轴是电动机与主轴融合在一起的产物,电动机的转子即为主轴的旋转部分,理论上可以把电主轴看作一台高速电动机。