基于51单片机的数据采集系统设计

单片机数据采集课程设计

单片机数据采集课程设计一、课程目标单片机数据采集课程设计旨在让学生掌握以下知识目标、技能目标和情感态度价值观目标:1. 知识目标:(1)理解单片机的原理和功能,掌握其内部结构和基本工作原理;(2)了解数据采集的基本概念,掌握常用传感器的工作原理和接口技术;(3)掌握单片机与传感器之间的数据传输和处理方法。

2. 技能目标:(1)能够运用所学知识设计简单的数据采集系统,完成传感器与单片机的连接和编程;(2)具备分析数据采集过程中出现的问题,并提出解决方案的能力;(3)能够使用相关软件对数据采集系统进行调试和优化。

3. 情感态度价值观目标:(1)培养学生对单片机及数据采集技术的兴趣,激发其探索精神;(2)培养学生团队协作意识,提高沟通与协作能力;(3)使学生认识到单片机数据采集技术在工程实践中的应用价值,增强其社会责任感。

本课程针对高年级学生,他们在前期课程中已具备一定的电子技术和编程基础。

课程性质为理论与实践相结合,注重培养学生的实际操作能力和解决问题的能力。

在教学过程中,教师需关注学生的个体差异,提供针对性的指导,确保学生能够达到预期的学习成果。

通过本课程的学习,学生将能够独立完成单片机数据采集系统的设计、搭建和调试,为后续相关课程和实际应用打下坚实基础。

二、教学内容根据课程目标,教学内容主要包括以下几部分:1. 单片机原理与结构- 教材章节:第1章 单片机基础- 内容:单片机的基本概念、内部结构、工作原理及指令系统。

2. 常用传感器及其接口技术- 教材章节:第2章 传感器与接口技术- 内容:温度传感器、湿度传感器、光敏传感器等的工作原理及接口技术。

3. 数据采集系统设计- 教材章节:第3章 数据采集与处理- 内容:数据采集的基本概念、模数转换器(ADC)的原理与应用、数据传输与处理方法。

4. 单片机编程与调试- 教材章节:第4章 单片机编程与调试- 内容:单片机编程语言(C语言)、编程技巧、程序下载与调试方法。

51单片机数据采集系统

课程设计报告书设计任务书一、设计任务1一秒钟采集一次。

2把INO口采集的电压值放入30H单元中。

3做出原理图。

4画出流程图并写出所要运行的程序。

二、设计方案及工作原理方案: 1. 采用8051和ADC0809构成一个8通道数据采集系统。

2. 能够顺序采集各个通道的信号。

3. 采集信号的动态范围:0~5V。

4. 每个通道的采样速率:100 SPS。

5.在面包板上完成电路,将采样数据送入单片机20h~27h存储单元。

6.编写相应的单片机采集程序,到达规定的性能。

工作原理:通过一个A/D转换器循环采样模拟电压,每隔一定时间去采样一次,一次按顺序采样信号。

A/D转换器芯片AD0809将采样到的模拟信号转换为数字信号,转换完成后,CPU读取数据转换结果,并将结果送入外设即CRT/LED显示,显示电压路数和数据值。

目录第一章系统设计要求和解决方案第二章硬件系统第三章软件系统第四章实现的功能第五章缺点及可能的解决方法第六章心得体会附录一参考文献附录二硬件原理图附录三程序流程图第一章系统设计要求和解决方案根据系统基本要求,将本系统划分为如下几个部分:●信号调理电路●8路模拟信号的产生与A/D转换器●发送端的数据采集与传输控制器●人机通道的接口电路●数据传输接口电路数据采集与传输系统一般由信号调理电路,多路开关,采样保持电路,A/D,单片机,电平转换接口,接收端(单片机、PC或其它设备)组成。

系统框图如图1-1所示1.1 信号采集分析被测电压为0~5V 直流电压,可通过电位器调节产生。

1.1.1 信号采集多路数据采集系统多采用共享数据采集通道的结构形式。

数据采集方式选择程序控制数据采集。

程序控制数据采集,由硬件和软件两部分组成。

,据不同的采集需要,在程序存储器中,存放若干种信号采集程序,选择相应的采集程序进行采集工作,还可通过编新的程序,以满足不同采样任务的要求。

如图1-3所示。

程序控制数据采集的采样通道地址可随意选择,控制多路传输门开启的通道地址码由存储器中读出的指令确定。

基于ADC0809和51单片机的多路数据采集系统设计

基于ADC0809和51单片机的多路数据采集系统设计“数据采集”是指将温度、压力、流量、位移等模拟物理量采集并转换成数字量后,再由计算机进行存储、处理、显示和打印的过程,相应的系统称为数据采集系统。

本文的主要任务是对0~5V的直流电压进行测量并送到远端的PC机上进行显示。

由于采集的是直流信号,对于缓慢变化的信号不必加采样保持电路,因此选用市面上比较常见的逐次逼近型ADC0809芯片,该芯片转换速度快,价格低廉,可以直接将直流电压转换为计算机可以处理的数字量。

同时选用低功耗的LCD显示器件来满足其在终端显示采集结果的需求。

终端键盘控制采用尽可能少的键来实现控制功能,为了防止键盘不用时的误操作,设计时还设置了锁键功能,在键盘的输入消抖方面,则采用软件消抖方法来降低硬件开销,提高系统的抗干扰能力。

软件设计方面则采用功能模块化的设计思想;键盘模数转换等采用中断方式来实现,从而大大提高了单片机的效率以及实时处理能力。

1 数据采集系统的硬件结构数据采集系统的硬件结构一般由信号调理电路、多路切换电路、采样保持电路、A/D转换器以及单片机等组成。

本文主要完成功能的系统硬件框图。

2 ADC0809模数转换器简介2.1 ADC0809的结构功能本数据采集系统采用计算机作为处理器。

电子计算机所处理和传输的都是不连续的数字信号,而实际中遇到的大都是连续变化的模拟量,模拟量经传感器转换成电信号后,需要模/数转换将其变成数字信号才可以输入到数字系统中进行处理和控制,因此,把模拟量转换成数字量输出的接口电路,即A/D转换器就是现实信号转换的桥梁。

目前,世界上有多种类型的A/D转换器,如并行比较型、逐次逼近型、积分型等。

本文采用逐次逼近型A/D转换器,该类A/D转换器转换精度高,速度快,价格适中,是目前种类最多,应用最广的A/D转换器。

逐次逼近型A/D转换器一般由比较器、D/A转换器、寄存器、时钟发生器以及控制逻辑电路组成。

基于proteus的数据采集系统设计

东北石油大学毕业设计(论文)任务书题目基于proteus的数据采集处理系统专业学号姓名主要内容:1、针对基于单片机的温度的数据采集系统进行深入的研究,分析其硬件结构和优缺点;2、选择温度传感器和单片机、应用PROTEUS软件设计系统电路图和Keil软件设计系统程序;3、应用PROTEUS软件仿真实现数据采集系统。

基本要求:1、设计完善的硬件电路图;2、应用Proteus软件仿真实现3、提交规范的论文。

主要参考资料:[1] 张丹,费陆公.基于proteus和labview的教学监控系统的设计[J].仪器仪表标准化与测量,2008(1):42-44[2] 周润景. 基于DS18B20的温度测量模块设计[M].机械工业出版社,2011.13-43.[3] 张福学.传感器应用及其电路精选[M].高等教育出版社,2004:58-67[4] 林祝亮,武林,杨金华.基于双单片机的多路数据采集系统设计.仪器仪表学报,2006,No.6完成期限:指导教师签名:专业负责人签名:年月日摘要随着微型计算机技术的飞速发展和普及,数据采集监测已成为日益重要的检测技术,广泛应用于工农业等需要同时监控温度、湿度和压力的场合。

本设计以温室环境作为研究对象,主要研究了温度数据采集系统的设计过程与仿真的实现方法。

针对该系统设计了基于单片机的温度数据采集系统的各部分电路并利用汇编语言设计了针对该系统的各个环节的子程序。

同时在Proteus环境下结合Keil uVision 2成功实现了基于单片机的温度数据采集系统的仿真调试。

该系统实现了温度数据的采集、处理、实时显示、开关量的控制输出、超限报警及系统键盘设置等功能。

此外,该系统可手动调节报警上下限,控制方便,操作简单。

本设计的仿真方法提高了系统的开发效率、缩短周期和降低成本,为单片机系统的开发提供了手段。

关键词:AT89C51;温度;proteusAbstractWith the rapid development and popularization of micro-computer technology,data acquisition monitoring has become an increasingly important detection techniques are widely used in industry and agriculture need to monitor such as temperature, humidity and pressure of the occasion. The design and simulation implementation methods of temperature data acquisition system are introduced in this paper, which takes a green house as the research object. Each part of the circuit based on the MCU temperature data acquisition system is designed for the system and the use of assembly language to design subroutine of each link for the system. At the same time, in the Proteus environment combined with Keil uVision 2 realized the virtual simulation debugging process based on MCU temperature data acquisition system. The system verify that it is possible to realize many functions, such as temperature data acquisition, data processing , displaying on real time,the output of switching value , alarm, and the keyboard operation and so on . In addition, the system can manually adjust the alarm range, convenient control and simple operation. This design of the simulation method is proved to be an effective means which raised the development efficiency, reduced the cycle time and saved costs .Key words : AT89C51 ; temperature ; Proteus目录第1章绪论 (1)1.1 研究背景及其目的意义 (1)1.2 国内外研究现状 (2)1.3 该课题研究的主要内容 (2)1.4 本章小结 (3)第2章数据采集系统方案论证 (4)2.1 数据采集系统 (4)2.2 方案论证 (4)2.3 系统的元件介绍 (8)2.4 本章小结 (18)第3章数据采集系统原理及分析 (19)3.1 系统总体流程图 (19)3.2 系统各部分电路设计 (20)3.3 本章小结 (30)第4章软件部分 (30)4.1 仿真软件 (30)4.2 主程序设计 (35)4.3 仿真结果 (40)4.4 功能模块的调试 (43)4.5 本章小结 (43)结论 (44)参考文献 (45)致谢 (46)附录1:程序 (47)附录2:系统原理图 (58)第1章绪论1.1 研究背景及其目的意义近年来,数据采集及其应用受到了人们越来越广泛的关注,数据采集系统也有了迅速的发展,它可以广泛的应用于各种领域。

C8051F040单片机的数据采集与控制系统设计

以C 8 0 5 1 F 0 4 0单 片 机 为 核 心 构 成 供 水 数 据 采

集和控 制 系统 , 通过 对 工 业 现 场 的 实 际需 求 进 行 分 析, 制 定和 设 计 完 成 相 应 的 硬 件 和 接 口系 统 , 采 用 G P R S 【 l l 和 串 口将 数 据 传 输 到 控 制 中心 。同 时 , 根 据环境 适 应性 原理 , 提高 产 品的可靠 性 和安全 性 , 系

器采集 供水 管道 中的压力 、 流 量 等参 数 , 通过 4 ~2 0 mA 的 电流信 号 传 送 到 采集 模 块 取 样 电 路 处 理 成

O ~3 . 3 V 电压 供 给 单 片 机 模 拟 量 采 集 口。I / O 隔 离输入 模 块 将 工 业 现 场 的控 制 开关 量 传 送 到单 片 机, 隔离负 载驱 动模 块是输 出相应 的水泵 控制 信号 。

在 手动 、 软 手动 和 自动 状 态。经 过 长 时 间的现 场 测 试, 系统 工作稳 定 , 能 够很 好 满足供 水 现场 的控 制 需

求。

关键词: C 8 0 5 1 F O 4 0; 数据 采 集 ; 监测 控制

中图 分类 号 : TP 2 9 文献标 识码 : A

统经 过测试 能 够很 好 地 满 足供 水 现 场 的使 用 需求 ,

S HI Ro n g—y a n , XU Hu i , KANG J i a n, CHEN Wa n—r o n g

( Co l l e g e o f Ma r i n e E n g i n e e r i n g,No r t h we s t e r n Po l y t e e h n i e a l Un i v e r s i t y,Xi ’ a n 7 1 0 0 7 2 ,C h i n a )

基于单片机的数据采集卡的设计

入 信 号 由 单 片 机 3睇 的 六 分 频 晶 振 频 率 得 到 2 z 钟 。 用 0 MH 时 A C89 D 0 0  ̄足了模拟信号A D / 转换的需要 。 单片机控制模块 主要 由A 8C 2 T 9 5及附加 电路组成 。A 8C 2 T 9 5是单 片C S 位 ,8 MO 8 通道 多路逐 次逼近转换 器 ,可与微机 兼容 。其存储 器 容量 为8 的普通 型的二 倍 ,扩展 运 用具 有灵活 的设计空 问 , 制 K 控 精 度高 ,性能稳定。P 作 为信 号的输入端 口.P端作 为控制选择信 O 2 号 的路径 ,P .— 3 端 口作 为四位L D 3 P. o 3 E 数码管显 示控制 ,P 端 为输 l 出 ,用 T ,WR 为选 择单 路, 1 作 循环 和通道 选择 ,R 曦 上 电复位 电 s 路 , 9 5采用 内部 时钟 方式 ,故在X A 1 X A 2 8C2 T L , T L 引脚外接 一振荡 电路 ,A E D 00提供2 z L 为A C 89 MH 的频率 ’ 。

换 、数据 处理及显 示控制 等组成 ,电路原理 图如 图2 / 转换 由集 。A D 成电路0 0 完 成。0 0 具有8 模拟输入端 口 ,地址线 ( 3 2 脚 ) 89 89 路 2~5 可决 定对哪一路模拟 输入作A D / 转换 。2 脚 为地址 锁存控制 ,当输入 2

PP N 分别控制。 A 8 C 2 片机的时钟 信号通 常有两种形式 T 9 5单 :一 种是内部时钟 方 式 ,另 一 种 是 外 部 时 钟 方 式 内 部 时 钟 方 式 是 在 单 片 机 的 X A 1 T L  ̄脚 外接石 英晶体 ,就构 成了 自激振 荡并在单 片机 T L 和X A 2 J I

基于单片机设计的鞋厂数据采集系统的设计

第6期机电技术23基于单片机设计的鞋厂数据采集系统的设计郑慧珍(漳州职业技术学院,福建漳州 363001)摘要:针对鞋厂生产需要,设计一套基于单片机AT89S51芯片的工作岗位生产状态实时显示,数据自动上传与处理、保存的信息系统。

软件系统设计采用了分组动态显示与消除“鬼影”技术,引进了多任务的编程思路,设计了通信协议,使用主从式多机通信的方式采集数据。

关键词:采集数据;AT89S51;显示中图分类号:TP274+.2 文献标识码:A 文章编号:1672-4801(2012)06-023-03本文主要针对某鞋厂生产需要,设计一套工作岗位生产状态实时显示,数据自动上传、处理与保存的信息系统。

该智能化实时信息系统以PC 微机和单片机为控制核心,以现代通信等技术为手段,在工厂产品生产管理中,实现了生产信息显示、数据的传送、生产信息的记录等。

系统由多台生产显示板(下位机)、通信部分以及上位机组成。

生产显示板负责采集并显示工业生产动态信息(包括各机台的目标量、完成量、B品数、上班时间、开关模、射出、保压、冷切、取成品、生产周期时间),在上位机的控制下通过现场工业总线将数据传送给上位机,并输出到车间生产动态信息大型公告屏上进行滚动显示。

本文重点介绍下位机显示板的设计与实现。

在中国大陆投资的台资制鞋企业已经普遍使用该技术,实践表明,该系统可以提高企业的现代化管理水平及员工生产效率。

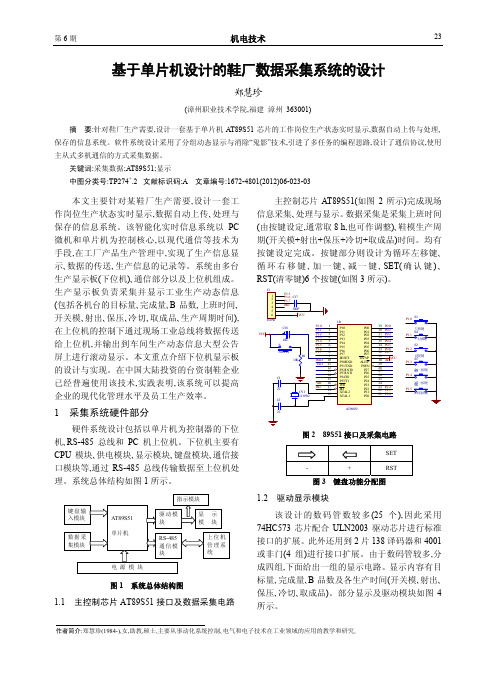

1 采集系统硬件部分硬件系统设计包括以单片机为控制器的下位机、RS-485总线和PC机上位机。

下位机主要有CPU模块、供电模块、显示模块、键盘模块、通信接口模块等,通过RS-485总线传输数据至上位机处理。

系统总体结构如图1所示。

图1 系统总体结构图1.1 主控制芯片AT89S51接口及数据采集电路主控制芯片AT89S51(如图2所示)完成现场信息采集、处理与显示。

数据采集是采集上班时间(由按键设定,通常取8 h,也可作调整)、鞋模生产周期(开关模+射出+保压+冷切+取成品)时间。

单片机综合数据采集系统的设计与实现

看 门狗 电路 ( MAX7 6 一 个 光 电 隔 离 的 2 mA 电 0 ), 0

流 环数据 发送 电路 。

22 角度信号采集电路 . 角 度 信 号 共 六 路 , 传 感 器 输 出 0 V 的 电 其 ~5

压 , 别代 表 O 6 。 分 ~3 0 角。这 种 信 号较 为 简单 , 缓 属 变 模 拟 信 号 , 经 过 一 个 简 单 的信 号 调 理 电 路 后 , 可 直 接 接 人 多路 选 择 开关 的 输 入 端 口, 电 路 图 如 图 2 其 所示 其 中输 入 电阻 R 和 电容 c 是为 了提 高抗 干扰 能 力 . 由 运 放 构 成 的射 髓 器 是 一 个 隔 离 电路 。 而 2 3 张 力信 号采集 电路 . 张 力传 感 器送 出的是 0 5 ~ mV 的 电压 信 号 , 经 放 大 和 处 理 后 才 能 送 至 多 路 选 择 开 关 。 见 图 3 在 参 。 这里, 我们 采用 一片 双端 输 入 的 高性能 仪 表 放大 器 AD6 4 一次将 信 号放 大 1 0倍 。图 中 R 和 C 的作 2, 0 用 同前 。 2 4 压 力信号 采集 电路 . 本 系统 中用 到 三 个压 力 传 感 器 , 输 出均 为 4 其 2 mA 的 电流 信 号 。 我 们 采 用 一 个 简 单 的 电 流 电 5 压转 换 电路将 其转 换 为 0 4 . V 的电 压信 号 , . ~2 5 然 后 放 大 为 1 6 1 v 的 模 拟 电 压 , 至 多 路 选 择 开 .~ 0 送 关 。参 见 图 4 。 这 里 需 说 明 的 是 , 据 的 调 零 和有 关 处 理 均 由 数 计 算机 完成 。

2 系统 设 计

撮 据 以上 的 要 求 与 内 容 , 们 经 过 精 心 设 计 , 我 最 后 采 用 了 以 一 片 8 C5 9 l单 片 机 和 AD1 6 6 4为 核 心 的 综 台 数 据 采 集 与 传 送 电路 , 别 介 绍 如 下 。 分

基于单片机的多路温度采集控制系统的设计

基于单片机的多路温度采集控制系统的设计一、系统设计思路1、系统架构:本系统的所有模块分为两个主要的部分:单片机部分和PC部分。

单片机部分是整个温度控制系统的中心模组,它负责多路温度传感器的信号采集、温度计算和显示,还有一些辅助操作,如温度上下限报警等;PC部分主要实现数据采集、分析、处理、显示等功能,与单片机的交互可通过RS485、USB等接口进行。

2、硬件设计:本系统设计确定采用AT89C52单片机作为系统的处理核心,在系统中应用TLC1543数据采集芯片,采用ADC转换器将多个温度传感器的数据采集,使系统实现多路温度检测同时显示.另外,为了实现数据采集记录,系统可以选用32K字节外部存储封装。

二、系统总控程序设计系统总计程序采用C语言进行编写,根据实际情况,主要分为以下几个主要的模块:(1)初始化模块:初始化包括外设初始化、中断处理程序初始化、定时器初始化、变量初始化等功能。

(2)温度采集模块:主要对多路温度传感器的采集、计算并存储等操作,还可以实现温度的报警功能。

(3)录波模块:提供数据的实时采集、数据的存取、数据的滤波处理等功能。

(4)通信模块:主要是用于实现数据透传,采用RS485接口与PC端的上位机联网,可实现远程调试、远程控制等功能。

(5)用户界面模块:实现数据显示功能,可以根据用户的要求显示多路温度传感器检测到的数据。

三、实验检验(1)检查系统硬件的安装是否良好;(2)采用实测温度值与系统运行的实测温度值进行比对;(3)做出多路温度信号的对比,以确定系统读取的数据是否准确;(4)检查温度报警功能是否可以正常使用,也可以调整报警范围,试验报警功能是否可靠;(5)进行通信数据采集的联网检测,确保上位机和系统可以进行实时、准确的通信。

(完整word版)基于51单片机的酒精检测仪课程设计

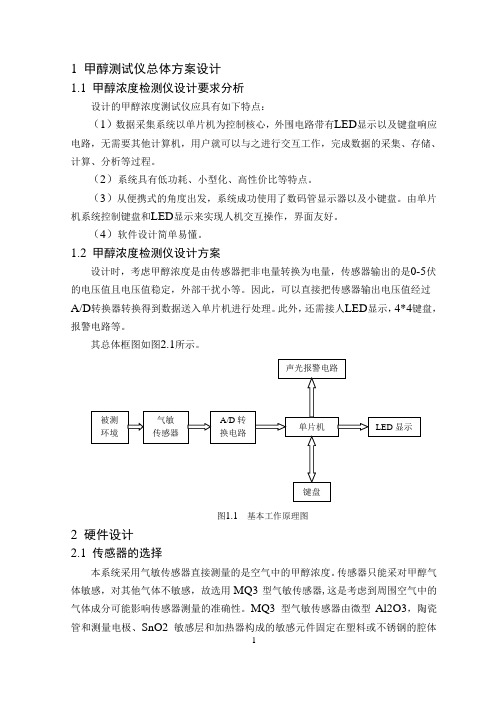

1甲醇测试仪总体方案设计1.1甲醇浓度检测仪设计要求分析设计的甲醇浓度测试仪应具有如下特点:(1)数据采集系统以单片机为控制核心,外围电路带有LED显示以及键盘响应电路,无需要其他计算机,用户就可以与之进行交互工作,完成数据的采集、存储、计算、分析等过程。

(2)系统具有低功耗、小型化、高性价比等特点。

(3)从便携式的角度出发,系统成功使用了数码管显示器以及小键盘。

由单片机系统控制键盘和LED显示来实现人机交互操作,界面友好。

(4)软件设计简单易懂。

1.2甲醇浓度检测仪设计方案设计时,考虑甲醇浓度是由传感器把非电量转换为电量,传感器输出的是0-5伏的电压值且电压值稳定,外部干扰小等。

因此,可以直接把传感器输出电压值经过A/D转换器转换得到数据送入单片机进行处理。

此外,还需接人LED显示,4*4键盘,报警电路等。

其总体框图如图2.1所示。

图1.1基本工作原理图2硬件设计2.1传感器的选择本系统采用气敏传感器直接测量的是空气中的甲醇浓度。

传感器只能采对甲醇气体敏感,对其他气体不敏感,故选用MQ3型气敏传感器,这是考虑到周围空气中的气体成分可能影响传感器测量的准确性。

MQ3型气敏传感器由微型Al2O3,陶瓷管和测量电极、SnO2敏感层和加热器构成的敏感元件固定在塑料或不锈钢的腔体内,加热器为气敏元件的工作提供了必要的工作条件。

MQ3型气敏传感器有很高的灵敏度、良好的选择性、长期的使用寿命和可靠的稳定性。

传感器的标准回路有加热回路和信号输出回路两部分组成,它可以准确反映传感器表面电阻值的变化。

传感器的表面电阻RS的变化,是通过与其串联的负载电阻RL上的有效电压信号VRL输出面获得的。

负载电阻RL可调为0.5-200K。

加热电压Uh为5v。

上述这些参数使得传感器输出电压为0-5V。

MQ3型气敏传感器的结构和外形、标准回路、传感器阻值变化率与酒精浓度、外界温度的关系图如图3-3所示。

一般在测量前需将传感器预热5分钟,这个样子是为了使测量的精度达到最高,误差最小,需要找到合适的温度。

基于单片机的多路数据采集系统设计【开题报告】

开题报告电气工程及其自动化基于单片机的多路数据采集系统设计一、课题研究意义及现状由于数据采集系统的应用越来越宽,所涉及到的测量信号和信号源的类型越来越多,低测量的要求也越来越高,国内现在已有不少测量和采集的系统,但很多系统存在功能的单一、采集通道少、操作复杂,并且对测试环境要求较高等问题。

人们需要一种应用广泛、性价比高的数据采集系统。

在现实中要通过计算机对现实世界中的信息进行处理和显示,首先必须将计算机和现实世界联系起来,这需要将真实世界中的各种信号(称为模拟信号)转化为计算机可以识别、存储的信号(称为数字信号),这一过程即是数据采集。

数据采集技术是以前端的模拟信号处理、模拟信号数据化、数据信号处理和计算机控制技术等高科技为基础而形成的一门综合技术。

它在许多领域得到了广泛的应用。

数据技术促进了上述这些领域的发展,而反过来又对数据向埃及系统提出了愈来愈高的要求。

一个大型的数据采集系统由以下几个部分组成:数据测量、数据采集、数据传送、数据存储、数据处理、数据分析和数据显示等。

数据采集系统的任务,就是采集传感器输出的模拟信号转换成计算机能是别的数字信号,并送到计算机,然后将计算机得到的数据进行显示或打印,以便识别对某些物理量的监视,其中一部分数据还将被生产过程中的计算机控制系统用来控制某些物理量。

数据采集系统性能的好坏,主要取决去它的精度和速度。

在保证精度的前提下,应有尽可能高的采样速度。

以满足实时采集、实时处理和实时控制对速度的要求。

目前数据采集系统以得到广泛的应用到测量、监控、诊断、科学试验等各个领域中。

近二十年来,数据采集技术得到了飞速的发展,在形式上由原来的专用的测试仪器到现在使用微机的虚拟仪器;采集的分辨率从4位、8位到现在的24位分辨率;采集的速率从几Kbps到现在的最高已达到2GKbps,记录设备从原来的手记,纸带的模拟或数字记录到磁带记录,到现在的硬盘记录,磁盘记录。

二、课题研究的主要内容和预期目标设计一个基于单片机的多路数据采集系统,主控器采用AT89C51单片机,能对50米以外的各路数据,通过串行传输线进行采集和显示。

单片机(基于AT89C51的温度采集与显示系统设计)

基于AT89C51的温度采集与显示系统设计摘要:以AT89C51单片机为核心控制元件介绍了与DS18B20和MAX7219显示驱动组成的温度采集系统的设计方案利用单片机空余I/O口以及上述元件的特性,构成该系统。

通过Proteus进行仿真。

关键词:温度采集,AT89C51,DS18B20,MAX7219目录1、系统概述……………………………………………………………….2、硬件介绍……………………………………………………………….3、软件设计……………………………………………………………….4、仿真结果……………………………………………………………….5、小结…………………………………………………………………….6、参考文献……………………………………………………………….1、系统概述温度传感器选用目前常用的数字温度传感器DS18B20,采用数码LED显示,显示驱动为MAX7219,首先设计系统的总体原理图如下:系统可以简单地分为为5个模块,由外部提供8V-24V直流电源供电。

电源模块将输入8-24V的电源电压转换为5V,为系统中的芯片供电,可以使用7805等常用的三端稳压器芯片;温度传感器采集温度信号,温度传感器有模拟输出和数字输出两种形式,这里选择具有数字输出的DS18B20;单片机是系统的核心,选用AT89C51;系统采用LED数码显示器显示温度值,LED显示屏采用独立的显示驱动芯片MAX7219,单片机将待显示的字符写入MAX7219后,MAX7219将会动态的刷新显示内容,无需占用单片机过多的资源。

尽管DS18B20的分辨率可已达到0.0625°C,但测量精确度为0.5°C,因此设计4位数的LED数码显示管就可以了,显示3位整数,1位小数。

2、硬件介绍:1、数字温度传感器DS18B20DS18B20数字温度计提供9位-24位(二进制)温度读数,以指示器件的温度,数据经过单线接口送入DS18B20或从DS18B20送出,因此从主机CPU到DS18B20仅需要一条DQ。

基于51单片机的温湿度检测系统设计与实现

3、无线通信模块

本系统的无线通信模块采用nRF24L01无线通信芯片。nRF24L01是一款具有 2.4GHz全球开放频率的无线通信芯片,具有低功耗、高速率、高稳定性等特点。 它将主控制器处理后的数据通过无线方式发送给接收器。

4、电源模块

本系统的电源模块采用9V电池供电。我们将9V电池通过稳压器转换为5V电源, 为整个系统提供稳定的电力支持。

三、测试与结果分析

为了验证本系统的可靠性和准确性,我们进行了一系列的测试。测试结果表 明,本系统能够准确快速地采集环境中的温湿度数据,并且能够稳定地将数据上 传至计算机或其他数据采集设备。同时,本系统的按键电路和液晶显示电路也表 现良好,用户可以通过按键调整系统的参数设置,并直观地查看温湿度数据。

2、液晶显示屏

为了方便用户直观地查看温湿度数据,本系统选用了一块16×2字符型液晶 显示屏。液晶屏的驱动电路简单易懂,且具有较低的功耗。

3、按键电路

为了便于用户对温湿度检测系统的参数进行设置,本系统加入了一个按键电 路。用户可以通过按键对系统的采样间隔、数据上传频率等参数进行设置。

4、串口通信电路

图1主程序流程图

2.温湿度采集模块

温湿度采集模块主要负责通过DHT11传感器采集环境中的温湿度数据。该模 块首先对DHT11传感器进行初始化,然后通过单总线接口接收传感器输出的温湿 度数据,最后对数据进行处理并存储。

3、液晶显示模块

液晶显示模块主要负责将温湿度数据显示在液晶屏上。该模块首先对液晶屏 进行初始化,然后根据主程序传递过来的温湿度数据,控制液晶屏的字符输出。

三、软件设计

本系统的软件设计主要分为以下几个步骤:

1、系统初始化:在系统上电后,首先进行各模块的初始化操作,包括DHT11 传感器、AT89C51单片机、nRF24L01无线通信芯片等。

基于51单片机的温度测量系统

目录摘要 (I)ABSTRACT (II)1 绪论 (1)1.1选题的背景 (1)1.2课题研究的目的和意义 (1)1.3本文的结构 (1)2 系统总体方案设计 (1)2.1总体方案设计 (2)2.2部分模块方案选择 (3)2.2.1单片机的选择 (3)2.2.2温度检测方式的选择 (3)2.2.3显示部分的选择 (4)2.2.4电源模块的选择 (4)3 硬件电路的设计 (4)3.1 硬件电路设计软件 (4)3.2系统整体原理图 (5)3.3单片机最小系统电路 (6)3.4单片机的选型 (7)3.5温度测量模块 (8)3.5.1 DS18B20概述 (8)3.5.2 DS18B20测温工作原理 (11)3.5.3 DS18B20温度传感器与单片机的接口电路 (12)3.6 显示模块 (13)3.7 按键以及无线遥控模块 (15)3.7.1按键的相关知识 (15)3.7.2 5伏带解码四路无线接收板模块 (16)3.8 报警及指示灯模块 (18)3.9 电源模块 (19)4 系统软件设计及仿真部分 (20)4.1软件设计的工具 (20)4.1.1程序编写软件 (20)4.1.2仿真软件 (21)4.2各模块对应的软件设计 (22)4.2.1显示模块的程序 (22)4.2.2温度测量的程序 (26)4.2.3报警系统程序 (32)4.2.4按键程序 (33)4.2.5总体程序 (35)5 实物制作 (37)5.1电源部分 (37)5.2单片机最小系统部分 (37)5.3 总体实物 (37)6 总结 (38)7 致谢 (39)参考文献 (40)附录一 (41)附录二 (49)基于单片机的温度测量系统摘要随着测温系统的极速的发展,国外的测量系统已经很成熟,产品也比较多。

近几年来,国内也有许多高精度温度测量系统的产品,但是对于用户来说价格较高。

随着市场的竞争越来越激烈,现在企业发展的趋势是如何在降低成本的前提下,有效的提高生产能力。

基于51单片机的数字温度计设计

基于51单片机的数字温度计设计数字温度计是一种广泛使用的电子测量设备,通过传感器将温度转化为数字信号,并显示出来。

本文将介绍基于51单片机的数字温度计的设计。

该设计将使得使用者能够准确、方便地测量温度,并实时显示在液晶显示屏上。

1. 硬件设计:- 传感器选择:在设计数字温度计时,我们可以选择使用NTC(负温度系数)热敏电阻或者DS18B20数字温度传感器作为温度传感器。

这里我们选择DS18B20。

- 信号转换:DS18B20传感器是一种数字传感器,需要通过单总线协议与51单片机进行通信。

因此,我们需要使用DS18B20专用的驱动电路,将模拟信号转换为数字信号。

- 51单片机的选择:根据设计要求选择合适的51单片机,如STC89C52、AT89S52等型号。

单片机应具备足够的IO口来与传感器和液晶显示屏进行通信,并具备足够的计算和存储能力。

- 显示屏选择:为了实时显示温度,我们可以选择使用1602型字符液晶显示屏。

该显示屏能够显示2行16个字符,足够满足我们的需求。

通过与51单片机的IO口连接,我们可以将温度数据显示在屏幕上。

2. 软件设计:- 采集温度数据:通过51单片机与DS18B20传感器进行通信,采集传感器传输的数字温度数据。

通过解析传感器发送的数据,我们可以获得当前的温度数值。

- 数据处理:获得温度数据后,我们需要对其进行处理。

例如,可以进行单位转换,从摄氏度到华氏度或者开尔文度。

同时,根据用户需求,我们还可以对数据进行滤波、校准等处理。

- 显示数据:通过与液晶显示屏的连接,我们可以将温度数据显示在屏幕上。

可以使用51单片机内部的LCD模块库来控制液晶显示屏,显示温度数据以及相应的单位信息。

- 用户交互:可以设置一些按键,通过与51单片机的IO口连接,来实现用户与数字温度计的交互。

例如,可以设置一个按钮来进行温度单位的切换,或者设置一个按钮来启动数据保存等功能。

3. 功能拓展:- 数据存储:除了实时显示当前温度,我们还可以考虑增加数据存储功能。

基于51单片机DS18B20温度采集器详解

一核心器件的基本构成及特性1.1 AT89S51功能特性89C51是INTEL公司MCS-51系列单片机中基本的产品,它采用INTEL公司可靠的CHMOS工艺技术制造的高性能8位单片机,属于标准的MCS-51的HCMOS产品。

它结合了HMOS的高速和高密度技术及CHMOS的低功耗特征,它基于标准的MCS-51单片机体系结构和指令系统,属于80C51基础型单片机版本,集成了时钟输出和向上或向下计数器等更多的功能。

89C51内置8位中央处理单元、256字节内部数据存储器RAM、8k片内程序存储器(ROM)32个双向输入/输出(I/O)口、3个16位定时/计数器和5个两级中断结构,一个全双工串行通信口,片内时钟振荡电路。

此外,89C51还可工作于低功耗模式,可通过两种软件选择空闲和掉电模式。

在空闲模式下冻结CPU 而RAM定时器、串行口和中断系统维持其功能。

掉电模式下,保存RAM数据,时钟振荡停止,同时停止芯片内其它功能。

89C51有PDIP(40pin)和PLCC(44pin)两种封装形式。

1.2 AT89S51管脚介绍AT89C51单片机是把那些作为控制应用所必需的基本内容都集成在一个尺寸有限的集成电路芯片上。

如果按功能划分,它由如下功能部件组成,即微处理器(CPU)、数据存储器(RAM)、程序存储器(ROM)、并行I/O口(4个8位I/O口)、串行口、定时器/计数器、中断系统及特殊功能寄存器。

它们都是通过片内单一总线连接而成,其基本结构依旧是微处理器(CPU)加上外围芯片的传统结构模式。

但对各种功能部件的控制是采用特殊功能寄存器的集中控制方式,以实现不同的功能。

AT89C51单片机如图所示。

1.1.1引脚功能介绍Vcc(40引脚):接+5V电源。

Vss(20引脚):接地。

XTAL1(19引脚):片内振荡器反相放大器和时钟发生器电路的输入端。

XTAL2(18引脚):片内震荡器反相放大器的输出端。

RST:复位引脚,高电平有效。

基于51单片机的温度数据采集系统

8 | 电子制作 2018年11月格的,比如:工厂在生产某一种产品时温度要求范围在25到30摄氏度之间,只有在这个温度范围内才可以生产出合格的产品,还有在进行某些科研实验时对温度的要求就会更加严格,有的精确到1摄氏度以内,甚至有的精确到0.5摄氏度以内。

因此我想设计一个“电子温度计”,基本功能是对温度的采集与显示。

在温度采集的设计上必须要A/D 转换,也就是将模拟信号转化为数字信号,因此我选择了DS18B20温度传感器模块,该模块不仅可以对温度进行实时测控,并且具有较高的灵敏度。

在数据的显示方面我选择了LCD1602显示模块,整个系统采用STC89C52单片机控制。

本设计在Altium Designer 上画出原理图,然后通过热转印制作PCB 板,完成硬件部分。

此次设计在大量科学知识的支持下具有较高的可行性和实用性。

1 系统工作原理该系统是在C 语言编程以及51单片机知识为基础上进行设计的,同时采用了DS18B20温度传感器模块以及LCD1602显示模块,利用KEIL 软件进行软件编程,将编写好的程序录入51单片机中,在51单片机的控制下实现温度数据的采集。

图1 系统整体结构框图整个实时数据采集系统满足以下功能指标:线和表格中。

2 硬件系统设计图2 总体系统结构此系统以STC89C52单片机为控制核心,采用了数字温度传感器模块DS18B20,该模块将采集到的温度数据转化为数字信号,并将信号传送给单片机,单片机处理数据后,通过LCD1602液晶显示器将温度显示出来。

在整个作品上首先提到的是硬件系统的设计,然后就是各个模块的工作原理以及工作特点,详细介绍系统的硬件设计,在给出系统的连接图,通过PROTEL 99SE 进行系统电路原理图的绘制,生成相应的PCB 板,并分析系统的工作原理,在软件方面对整体和各个模块的程序进行设计,在KEIL 中进行编写,在编写过程中如果出现理论错误,系统会给与提示,编程结束后也可手动调试来改正错误,或者修改程序功能。

基于单片机的高速数据采集与存储系统的研究与实现

时 ( 例如 l 个 ) P 0 4向单 片机 P, 脚 0 ,E M7 6 发 出 “ 数据 信 号”,启动 ID E 硬 盘 从双 口 取 RAM 的 酋地址开 始读取数 据 ,当硬盘将双 口 RA M 中数据全部 取走后 ,然后再 进行新 一轮 数 据 采 集 ’ 3. 2数据存储部分设计 I DE接 口的硬盘 驱动器提 供了两种数 据传 输模式 : I P O模式和 D MA模式。由于 P O模式 I 控制相对容 易, 提供 了一种编程控制输入 /输 出 的快速 传输 方法 。该模式采用高 速的数据块 I / 0,以扇 区为单位 ,用中断请 求方式进行批 量数 据交换 。在扇 区读 写操作时 ,一次按 l 位长 度 6 通过 内部 的高速 P O 数据寄存 器传输。通 常情 I 况下 ,数据传输 以扇 区为单 位 ,每 传输一 扇区数 据产生 一个 中断 。本 系统针 对 2 G或以上 I E笔记本小 0 D 硬盘设计 。I DE接 口是一种任 务寄 存器 结构的 接 口,所有输 入输 出操 作 均 通 过 对 相 应寄 存 器 的读 写完 成。硬盘在读 写 l 位数据时 ,P 6 C 机中使用 I S 指令或 OU S 指 N W TW 令实 现 l 6位数 据读 /写操 作 ,由 I /0 端 口直接到 内存 。而在本 系统 中采用 M C 一 l S 5 系列单片机控制硬 盘 ,使数据 传输 在硬盘端 口寄 存器 与缓 冲存储 器之 间进行 ,不经 过单 片机 ,单 片机 只是 对 硬盘 进 行 初 始 化 ,并 发 相应 的 写 命 令 。 这 样 ,在 单 片 机 的 控 制 下 , 数据从双 口RAM 的左边入 ,右边 出,实现 了 高速数据 无丢失存储 。I DE硬盘驱动 器中的寄 存器 及地 址分 配 见表 l。表 2为 状态 寄存 器 , 它反 映 了硬盘 驱动 器执 行命 令后 的状 态 。

基于51单片机的心率体温检测系统设计

目录摘要 (I)Abstract (II)引言 (1)1 控制系统设计 (2)1.1 主控系统方案设计 (2)1.2 脉搏传感器方案设计 (3)1.3 系统工作原理 (5)2 硬件设计 (6)2.1 主电路 (6)2.1.1 单片机的选择 (6)2.1.2 STC89C51的主要功能及性能参数 (6)2.1.3 STC89C51单片机引脚说明 (6)2.2 驱动电路 (8)2.2.1 比较器的介绍 (8)2.3放大电路 (8)2.4最小系统 (11)3 软件设计 (13)3.1编程语言的选择 (13)3.2 Keil程序开发环境 (13)3.3 STC-ISP程序烧录软件介绍 (14)3.4 CH340串口程序烧写模块介绍 (14)4 系统调试 (16)4.1 系统硬件调试 (16)4.2 系统软件调试 (16)结论 (17)参考文献 (18)附录1 总体原理图设计 (20)附录2 源程序清单 (21)致谢 (25)摘要随着日新月异科技发展,在心率体温测量方面,我们取得了迅速的发展,就近日而言,脉搏测量仪已经在多个领域大展身手,除了在医学领域有所建树,在人们的日常生活方面的应用也不断拓展,如检疫中心的额温枪都用到了技术先进的脉搏测量仪。

在今年的疫情爆发的同时,我们可以积极应对,利用所学的知识,方便高效地检测出人体有无异常体温,在上学签到时,我们可以利用此来检测温度,预防集体性感染事件。

为了在心率测量仪的精准性和便携性方面做出重大改变,我计划设计一种以51单片机为核心的心率体温测量仪。

我们的心率体温检测系统以STC89C51单片机为核心,借用单片机系统的内部计时器计算时间。

其大致的步骤为通过ST188光电传感器感应生成脉冲,心跳次数由单片机累计所得,其对应的时间根据定时器获取。

本设计使用的时候可以展现脉搏心率次数以及时间长短,当其终止使用的时候可以展示总的脉搏心率次数以及时间长短。

经过我的个人测试,系统成功运行,符合设计要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

南京理工大学毕业设计说明书(论文)作者: 学号:教学点: 苏州工业职业技术学院专业: 机电一体化工程题目: 基于51单片机的数据采集系统设计许月琳指导者:(姓名) (专业技术职务)评阅者:(姓名) (专业技术职务)年月南京理工大学毕业设计(论文)评语学生姓名:沈聪班级、学号:题目:基于51单片机的数据采集系统设计综合成绩:毕业设计(论文)评语本科毕业设计说明书(论文)第I页共I页目次1. 引言 (1)1.1数据采集介绍 (1)1.2数据采集的目的 (1)1.3数据采集的原理 (2)1.4本设计所研究的问题及方法 (3)2. 系统概况设计 (5)2.1系统设计框图 (5)2.2系统硬件构成及原理简介 (5)2.2.1单片机 (5)2.2.2 A/D器件 (11)2.2.3 MAX197 A/D芯片 (14)2.3本章小结 (17)3. 系统电路与程序设计 (18)3.1MAX197与89C52的接口设计 (18)3.2电路设计图 (20)3.2.1 电路原理及器件选择 (21)3.2.2 地址分配和连接 (21)3.3.3 电源的设计 (22)3.3程序设计 (22)结论 (26)致谢 (27)参考文献 (28)1. 引言1.1 数据采集介绍数据采集,又称数据获取,是利用一种装置,从系统外部采集数据并输入到系统内部的一个接口。

数据采集技术广泛引用在各个领域。

比如摄像头,麦克风,都是数据采集工具[1]。

被采集数据是已被转换为电讯号的各种物理量,如温度、水位、风速、压力等,可以是模拟量,也可以是数字量。

采集一般是采样方式,即隔一定时间(称采样周期)对同一点数据重复采集。

采集的数据大多是瞬时值,也可是某段时间内的一个特征值。

准确的数据量测是数据采集的基础。

数据量测方法有接触式和非接触式,检测元件多种多样。

不论哪种方法和元件,均以不影响被测对象状态和测量环境为前提,以保证数据的正确性。

数据采集含义很广,包抱对面状连续物理量的采集。

在计算机辅助制图、测图、设计中,对图形或图像数字化过程也可称为数据采集,此时被采集的是几何量(或包括物理量,如灰度)数据[2]-[4]。

在互联网行业快速发展的今天,数据采集已经被广泛应用于互联网及分布式领域,数据采集领域已经发生了重要的变化。

首先,分布式控制应用场合中的智能数据采集系统在国内外已经取得了长足的发展。

其次,总线兼容型数据采集插件的数量不断增大,与个人计算机兼容的数据采集系统的数量也在增加。

国内外各种数据采集机先后问世,将数据采集带入了一个全新的时代。

1.2 数据采集的目的数据采集,是指从传感器和其它待测设备等模拟和数字被测单元中自动采集信息的过程。

数据采集系统是结合基于计算机的测量软硬件产品来实现灵活的、用户自定义的测量系统。

数据采集的目的是为了测量电压、电流、温度、压力或声音等物理现象。

基于PC的数据采集,通过模块化硬件、应用软件和计算机的结合,进行测量。

尽管数据采集系统根据不同的应用需求有不同的定义,但各个系统采集、分析和显示信息的目的却都相同。

数据采集系统整合了信号、传感器、激励器、信号调理、数据采集设备和应用软件[3-6]。

1.3 数据采集的原理在计算机广泛应用的今天,数据采集的重要性是十分显著的。

它是计算机与外部物理世界连接的桥梁。

各种类型信号采集的难易程度差别很大。

实际采集时,噪声也可能带来一些麻烦。

数据采集时,有一些基本原理要注意,还有更多的实际的问题要解决。

假设对一个模拟信号x(t)每隔△t时间采样一次。

时间间隔△t被称为采样间隔或者采样周期。

它的倒数1/△t被称为采样频率,单位是采样数/每秒。

t=0,△t,2△t,3△t等等,x(t)的数值就被称为采样值。

所有x(0),x(△t),x(2△t)都是采样值。

根据采样定理,最低采样频率必须是信号频率的两倍。

反过来说,如果给定了采样频率,那么能够正确显示信号而不发生畸变的最大频率叫做恩奎斯特频率,它是采样频率的一半。

如果信号中包含频率高于奈奎斯特频率的成分,信号将在直流和恩奎斯特频率之间畸变[7-15]。

采样率过低的结果是还原的信号的频率看上去与原始信号不同。

这种信号畸变叫做混叠(alias)。

出现的混频偏差(aliasfrequency)是输入信号的频率和最靠近的采样率整数倍的差的绝对值。

采样的结果将会是低于奈奎斯特频率(fs/2=50Hz)的信号可以被正确采样。

而频率高于50HZ的信号成分采样时会发生畸变。

分别产生了30、40和10Hz的畸变频率F2、F3和F4。

计算混频偏差的公式是:混频偏差=ABS(采样频率的最近整数倍-输入频率)其中ABS表示“绝对值”,为了避免这种情况的发生,通常在信号被采集(A/D)之前,经过一个低通滤波器,将信号中高于奈奎斯特频率的信号成分滤去。

这个滤波器称为抗混叠滤波器。

采样频率应当怎样设置。

也许可能会首先考虑用采集卡支持的最大频率。

但是,较长时间使用很高的采样率可能会导致没有足够的内存或者硬盘存储数据太慢。

理论上设置采样频率为被采集信号最高频率成分的2倍就够了,实际上工程中选用5~10倍,有时为了较好地还原波形,甚至更高一些。

通常,信号采集后都要去做适当的信号处理,例如FFT等。

这里对样本数又有一个要求,一般不能只提供一个信号周期的数据样本,希望有5~10个周期,甚至更多的样本。

并且希望所提供的样本总数是整周期个数的。

这里又发生一个困难,并不知道,或不确切知道被采信号的频率,因此不但采样率不一定是信号频率的整倍数,也不能保证提供整周期数的样本。

所有的仅仅是一个时间序列的离散的函数x(n)和采样频率。

这是测量与分析的唯一依据。

数据采集卡,数据采集模块,数据采集仪表等,都是数据采集工具[7]。

综述,可以看出,不管原始信号是何种类型的变量,都必须转换为数字量以后才能通过并行口送入微计算机。

数据采集系统主要部分有:(1)信号调理。

多路转换器、可调增益放大器、抗混叠滤波器。

(2)采样/保持。

采样/保持器。

(3)数模转换。

A/D转换器(ADC),V/F(电压/频率转换)或I/F(电流/频率转换)变换器。

(4)数模转换。

D/A转换器。

(5)其他。

例如:定时/计数器、总线接口电路等[20]。

1.4 本设计所研究的问题及方法本次课题设计主要采用A/D芯片进行数据转换时单片机的一个主要应用。

微型计算机的广泛应用,促进了测量仪表和测量系统的自动化、智能化。

在A/D、D/A接口系统设计中,设计者的主要任务就是根据所需的D/A、A/D转换通道的技术要求吗合理的选择通道的结构以及按一定的技术、经济准则,恰当地选用所需的各种集成电路,在硬件设计的同时还必须考虑通道驱动程序的设计,较好的驱动程序可以使用同样规模的硬件设备发挥更高的效率。

本次用A/D芯片进行电压测量的设计,考虑了4方面的内容:1)如何选择适用的单片机(89C52)2)如何针对系统的需求选择合适的A/D器件(MAX197)。

3)如何根据所选的A/D器件设计外围电路与单片机(895C2)的接口电路(通过Protel99se完成电路设计)。

4)利用KeilC51编写控制A/D器件进行数据采集(电压测量)的单片机程序。

通过本次设计,主要了解了MAX197芯片在单片机89C52中的使用方法,同时对其数据采集通道的选择、数据的读取和数据采集方式的选择进行近一步了解和学习。

2. 系统概况设计2.1 系统设计框图数据采集是单片机的一个重要应用。

同时它也是单片机和传感器的重要接口。

其中使用A/D芯片进行数据采集就是单片机的一个典型应用。

当今,微机的广泛应用,促进了测量仪表和测量系统的自动化、智能化。

因此本次制作一个“用A/D芯片进行电压测量”设计。

以下图2-1为信号采2.2 系统硬件构成及原理简介2.2.1单片机(1)单片机介绍自20世纪70年代推出单片机以来,随着计算机技术的发展和它在控制系统中的应用,单片机以其体积小,可靠性高、控制共功能强、开发较为容易等特点,在智能仪表、机电仪化、实时控制、分布式多机系统、家用电器等各个领域得到了广泛的应用。

它的出现及发展使计算机技术从通用型数值计算领域进入到智能化控制领域。

从此,计算机技术在两个重要领域——通用计算机领域和嵌入式计算机领域都得到了极大的发展。

单片微型计算机简称单片机,因为它主要用于控制系统,所以又称为微控制器。

单片机是把组成微型计算机的各功能部件:中央处理器(CPU)、随机存储器(RAM)、只读存储器(ROM)、I/O接口电路、定时/计数器,以及串行通信接口等部件制作在一块芯片中,构成一个完整的计算机。

51单片机是对目前所有兼容Intel 8031指令系统的单片机的统称。

该系列单片机的始祖是Intel的8031单片机[16,17]。

后来随着Flash Rom技术的发展,8031单片机取得了长足的进展,成为目前应用最广泛的8位单片机之一,其代表型号是ATMEL公司的AT89系列,它广泛应用于工业测控系统之中。

目前很多公司都有51系列的兼容机型推出,在目前乃至今后很长的一段时间内将占有大量市场。

51单片机即是基础入门的一个单片机,还是应用最广泛的一种。

(2)本次设计使用的89C52:89C51是一种带4K字节闪烁可编程可擦除只读存储器(FPEROM—Falsh Programmable and Erasable Read Only Memory)的低电压、高性能CMOS8位微处理器,俗称单片机。

单片机的可擦除只读存储器可以反复擦除100次。

该器件采用ATMEL高密度非易失存储器制造技术制造,与工业标准的MCS-51指令集和输出管脚相兼容。

89C52是INTEL公司MCS-51系列单片机中基本的产品,它采用INTEL公司可靠的CHMOS工艺技术制造的高性能8位单片机,属于标准的MCS-51的HCMOS产品。

它结合了HMOS的高速和高密度技术及CHMOS 的低功耗特征,它基于标准的MCS-51单片机体系结构和指令系统,属于80C51增强型单片机版本,集成了时钟输出和向上或向下计数器等更多的功能,适合于类似马达控制等应用场合。

80C52内置8位中央处理单元、256字节内部数据存储器RAM、8k片内程序存储器(ROM)32个双向输入/输出(I/O)口、3个16位定时/计数器和5个两级中断结构,一个全双工串行通信口,片内时钟振荡电路。

此外,89C52还可工作于低功耗模式,可通过两种软件选择空闲和掉电模式。

在空闲模式下冻结CPU而RAM定时器、串行89C52的管脚图见图2-2,其管脚说明如下:VCC:供电电压。

GND:接地。

P0口:P0口为一个8位漏级开路双向I/O口,每脚可吸收8TTL门电流。

当P1口的管脚第一次写1时,被定义为高阻输入。

P0能够用于外部程序数据存储器,它可以被定义为数据/地址的第八位。