最大实体公差计算公式

孔的最大实体尺寸怎么计算呢

孔的最大实体尺寸怎么计算呢?

孔的最大实体尺寸=φ(40+0.03)=φ40.03。

在最大实体要求下,孔为最大实体尺寸时,其直线度公差为φ0.02。

因此孔的最大实体实效尺寸为φ(40.03-0.02)=φ40.01。

扩展资料:

最大实体尺寸是指实际要素在最大实体状态下的极限尺寸,用dM(轴),DM(孔)表示。

最大实体尺寸(MMS)是指实际要素在最大实体状态下的极限尺寸,用

dM(轴),DM(孔)表示。

所谓的最大实体状态(MMC)是指在给定长度上处处位于尺寸极限之内,并具有实体的最大时的状态。

简单总结:

对于孔或者槽来说,就是最小极限尺寸。

对于轴或者凸台来说,就是最大极限尺寸。

最大实体状态(尺寸、边界)

包容要求 定义:实际要素应遵守最大实体边界(MMB) , 其局部实际尺寸不得超过最小实体尺寸。 标注:在单一要素尺寸极限偏差或公差带代号之 后加注符号“○ ”, 应用:适用于单一要素。主要用于需严格保证配 合性质的场合。 边界:最大实体边界。

独立原则的应用

应用:在有配合要求或虽无配合要求,但有功能 要求的几何要素都可采用。适用于尺寸精度与形 位精度要求相差较大,需分别满足要求,或两者 无联系,需保证运动精度、密封性,未注公差等 场合。 测量:应用独立原则时,形位误差的数值一般用 通用量具测量。

相关原则

定义:图样上给定的尺寸公差与形位公差要求不 是独立的,而是相互有关的。

测量:可采用光滑极限量规(专用量具)。

合格条件:

Da f D fe DM Dmin 孔: Da DL Dmax

d a f d fe d M d max 轴: d d d L min a

按包容要求标注的图样解释

单一要素采用包容要求时,在最大实体边界范围内, 该要素的实际尺寸和形状误差相互依赖,所允许的形状 误差值完全取决与实际尺寸的大小。因此,若轴或孔的 实际尺寸处处皆为最大实体尺寸,则其形状误差必须为 零,才能合格。

d L d min

最小实体边界:尺寸为最小实体尺寸的边界。

最大实体状态(尺寸、边界)

边界:由设计给定的具有理想形状的极限包容面。

最大实体边界:尺寸为最大实体尺寸的边界。

返回

最大实体实效状态(尺寸、边界) 最大实体实效状态 (MMVC):在给定长度上被测 要素具有最大实体尺寸(MMS),且其对应中心要 素(轴线、中心平面)的形位误差等于图样上标注的 形位公差时的综合极限状态。 最大实体实效尺寸 (MMVS):最大实体实效状态 下的体外作用尺寸。 MMVS=MMS±t形· 位

孔的直线度最大实体尺寸,例题

孔的直线度是指孔内径与其长度之间的互相垂直度误差。

而孔的最大实体尺寸则是指孔内径与孔的长度之间所能容纳的最大实体尺寸。

以下通过例题来详细讲解孔的直线度最大实体尺寸。

1. 问题描述:假设有一圆柱状零件,其孔的直线度要求为0.02mm,孔的内径为20mm,长度为50mm。

现在需要确定该孔能容纳的最大实体尺寸。

2. 计算过程:根据直线度的要求,我们知道孔的内径与孔的长度之间的垂直度误差不应超过0.02mm。

我们需要确定在这个误差范围内,孔能容纳的最大实体尺寸。

根据公式:最大实体尺寸 = 内径尺寸 - 孔的长径公差其中,内径尺寸为20mm,孔的长径公差可根据实际情况确定。

3. 公差确定:假设孔的长径公差为0.03mm,代入公式计算可得:最大实体尺寸 = 20mm - 0.03mm = 19.97mm根据上述公差和计算得出的结果,该孔能容纳的最大实体尺寸为19.97mm。

4. 结论:根据所给的孔的直线度要求、内径和长度以及长径公差的确定,我们计算出该孔能容纳的最大实体尺寸为19.97mm。

这个结果将有助于在实际生产中正确选择适合孔的实体尺寸,从而确保零件的装配和使用的精度和稳定性。

总结:孔的直线度最大实体尺寸是确定孔在允许的误差情况下所能容纳的最大实体尺寸,通过上述例题的计算分析,我们了解了如何根据直线度要求、孔的尺寸和公差确定孔的最大实体尺寸。

这对于工程和制造实践有着重要的意义。

在实际生产中,合理确定孔的最大实体尺寸能够有效控制零件装配的精度,提高产品的质量和稳定性。

对于工程师和制造人员来说,掌握孔的直线度最大实体尺寸的计算方法是非常重要的,也是提高工作效率和产品品质的关键。

孔的直线度最大实体尺寸在制造工程中起着至关重要的作用。

在实际生产中,孔和轴的配合是常见的装配方式,因此孔的尺寸和公差必须严格控制,以确保零件装配的精度和稳定性。

下面我们将继续探讨孔的直线度最大实体尺寸的计算方法和其在工程中的应用。

1. 孔的直线度最大实体尺寸的计算方法在上文的例题中,我们已经了解了孔的直线度最大实体尺寸的计算方法。

公差原则术语及符号(附英文)

术语符号和公式术语符号和公式孔的体外作用尺寸D fe=D a-f 最大实体尺寸MMS

轴的体外作用尺寸d fe=d a+f 孔的最大实体尺寸D M=D min

孔的体内最用尺寸D fi=D a+f 轴的最大实体尺寸d m=d max

轴的体内最用尺寸d fe=d a-f 最小实体尺寸LMS

最大实体状态MMC 孔的最小实体尺寸D L=D max

最大实体边界MMB 轴的最小实体尺寸d L=d min

最大实体实效状态MMVC 最大实体实效尺寸MMVS

最大实体实效边界MMVB 孔的最大实体实效尺寸D MV=D min-T形位最小实体状体LMC 轴的最大实体实效尺寸d MV=d max+T形位最小实体边界LMB 最小实体实效尺寸LMVS

最小实体实效状态LMVC 孔的最小实体实效尺寸D LV=D max+ T形位最小实体实效边界轴的最小实体实效尺寸

MMC:maximum material condition

MMS:maximum material size

MMB:maximum material boundary

MMVC: maximum material virtual condition

MMVB: maximum material virtual boundary

LMC:least material condition

LMS:least material size

LMB:least material boundary

LMVC: least material virtual condition

LMVB: least material virtual boundary。

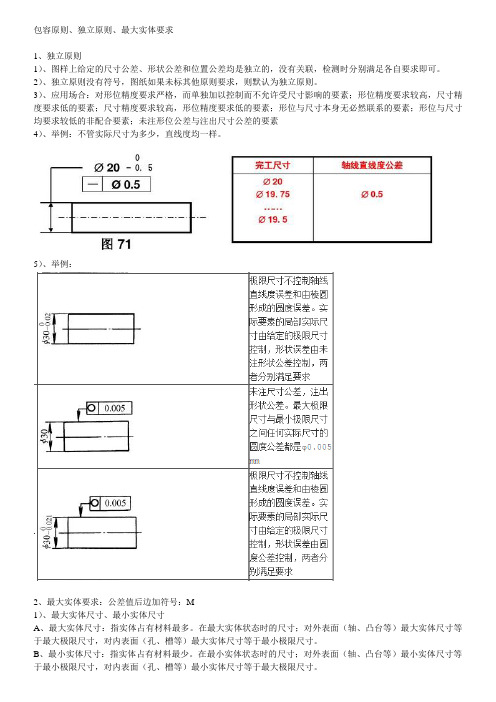

包容原则、独立原则、最大实体要求

包容原则、独立原则、最大实体要求1、独立原则1)、图样上给定的尺寸公差、形状公差和位置公差均是独立的,没有关联,检测时分别满足各自要求即可。

2)、独立原则没有符号,图纸如果未标其他原则要求,则默认为独立原则。

3)、应用场合:对形位精度要求严格,而单独加以控制而不允许受尺寸影响的要素;形位精度要求较高,尺寸精度要求低的要素;尺寸精度要求较高,形位精度要求低的要素;形位与尺寸本身无必然联系的要素;形位与尺寸均要求较低的非配合要素;未注形位公差与注出尺寸公差的要素4)、举例:不管实际尺寸为多少,直线度均一样。

5)、举例:2、最大实体要求:公差值后边加符号:M1)、最大实体尺寸、最小实体尺寸A、最大实体尺寸:指实体占有材料最多。

在最大实体状态时的尺寸;对外表面(轴、凸台等)最大实体尺寸等于最大极限尺寸,对内表面(孔、槽等)最大实体尺寸等于最小极限尺寸。

B、最小实体尺寸:指实体占有材料最少。

在最小实体状态时的尺寸;对外表面(轴、凸台等)最小实体尺寸等于最小极限尺寸,对内表面(孔、槽等)最小实体尺寸等于最大极限尺寸。

C、C、举例:轴径为φ10h8(0/-0.022),它的最大实体尺寸为10,最小实体尺寸为9.978;孔径为φ10H8(+0.022/0),它的最大实体尺寸为10,最小实体尺寸为 10.022。

2)、最大实体实效尺寸:A、最大实体尺寸:两点测量得到的尺寸。

B、最大实体实效尺寸:最高点与最低点的尺寸,也即等于最大实体尺寸+形位公差。

3)、最大实体要求A、当被测要素的实际尺寸偏离最大实体尺寸时,形位公差可以获得补偿值的一种公差原则。

即:图纸上标注的形位公差值是被测要素在最大实体状态下给定的。

当被测要素直径偏离最大实体直径时,形位公差值可得到一个补偿值。

该补偿值是最大实体直径和实际直径之差的绝对值B、以轴举例:一直径φ20、尺寸公差0至-0.02、直线度公差φ0.01,并遵守最大实体原则的轴颈,该轴最大实体尺寸为φ20,若被测要素实测值为φ19.99,则直线度公差可以得到一个补偿值即φ20-φ19.99=φ0.01,也就是说轴线可以在φ0.02 直线度公差带内变动。

位置度最大最小实体计算公式.

实际允许公差=形体增加的公差+基准增加的公差+图中位置度值

位置度值=2*SQRT((理论X值-实测X值^2+(理论Y值-实测Y值^2

总位置度公差=位置度公差+补偿公差

位置度值=2*SQRT((理论X值-实测X 值^2+(理论Y值-实测Y值^2 位置度值=2*SQRT((理论X值-实测X 值^2+(理论Y值-实测Y值^2 总位置度公差=位置度公差+补偿公差

图中位置度值

0.2

实际允许公差=形体增加的公差+基准增加的

公差+图中位置度值

位置度值=2*SQRT((理论X值-实测X值^2+(理论Y值- 实测Y值^2

孔类与轴类的最大最小实体增加的公差区别:

类轴类最最

轴:最大理论直径-测量直径孔:测量直径-最小理论直径。

最大实体状态(尺寸、边界)

即:

DMV D fe Dmin t形位 dMV d fe dmax t形位

最大实体实效边界:尺寸为最大实体实效尺寸的 边界。

最大实体实效尺寸(单一要素)

最大实体实效尺寸(关联要素)

最小实体实效状态(尺寸、边界)

最大实体要求应用实例(二)

A

ø0.04 M A

如图所示,被测轴应满足下列要求: 实际尺寸在Ø 11.95mm~ Ø 12mm之内; 实际轮廓不得超出关联最大实体实效边界,即关 联体外作用尺寸不大于关联最大实体实效尺寸 dMMVS=dMMS+t=12+0.04=12.04mm

A

ø0.04 M A

当被测轴处在最小实体状态时,其轴线对A 基准轴线的同轴度误差允许达到最大值,即等于 图样给出的同轴度公差( Ø 0.04 )与轴的尺寸公 差(0.05)之和( Ø 0.09 )。

DM Dmin dM dmax

最小实体状态(尺寸、边界)

最小实体状态(LMC):实际要素在给定长度上具 有最小实体时(材料量最少时)的状态,称为最小 实体状态。 最小实体尺寸(LMS):实际要素在最小实体状 态下的极限尺寸。

(孔的最大极限尺寸Dmax和轴的最小极限dmin)

即:

DL Dmax

最大实体实效边界:

在配合的全长上,孔、轴为最大实体尺寸, 且其轴线的形状和位置误差等于给出公差值时的 体外作用尺寸称为最大实体实效尺寸(MMVS)。

轴的最大实体实效尺寸的代号为 dMV ,孔的最大 实体实效尺寸的代号为 DMV

。

用公式表示为 :

dMV d fe da f dMML t dmax t DMV Dfe Da f DMML t Dmin t

最大实体状态(尺寸、边界)

LMVS=LMS ± t形· 位

其中:对外表面取“-”;对内表面取“+”

即:

DLV Dmax t 形位 d LV d min t 形位

最小实体实效边界:尺寸为最小实体实效尺寸的 边界。

公差原则分述

独立原则

定义:图样上给定的每一个尺寸和形状、位置 要求均是独立的,应分别满足要求。 标注:尺寸公差与形位公差单独标注,并无附加 标注或说明。 合格条件:局部实际尺寸应在最大极限尺寸与最 小极限尺寸之间;各形位误差均在各自规定的公 差之内零件才合格。

有关公差原则的一些术语、定义(续)

最大(小)实体状态(尺寸、边界) 最大(小)实体实效状态(尺寸、边界)

最大实体状态(尺寸、边界)

最大实体状态(MMC):实际要 素在给定长度上具有最大实体时 (材料量最多时)的状态。

最大实体尺寸(MMS):实际要素 在最大实体状态下的极限尺寸。 (轴的最大极限尺寸dmax,孔的最小极限尺寸Dmin)

最大实体实效尺寸:MMVS=MMS±t t—被测要素的形位公差,“+”号用于轴,“-”号用于

最大实体要求应用举例(一)

直线度/mm

Ø0.1 M

0.4 0.3

0.1

-0.3 -0.2 Ø19.7 ø20(dMMS) Ø 20.1(dMMVS) Da/mm

如图所示,该轴应满足下列要求: 实际尺寸在 Ø19.7mm~Ø20mm之内; 实际轮廓不超出最大实体实 效边界,即其体外作用尺寸不大于最大实体实效尺寸 dMMVS=dMMS+t=20+0.1=20.1mm

满足合格条件,故该轴合格。

0.05 例2 按尺寸 500 Emm ,加工一个孔,图样上 该尺寸按包容要求加工,加工后测的该孔实际尺 寸 Da 50.04mm ,其轴线直线度误差, f 0.02mm 判断该零件是否合格?

公差原则计算公式

位公差,在一定条件偿给形位公差,在一定条件公差只能补偿给

下尺寸公差也可以下尺寸公差也可以获得来形位公差

获得来自与形位公自与形位公差的补偿差的补偿

保证配合配合性

质的单一要素

术语

孔的体外作用尺寸

轴的体外作用尺寸

孔的体内作用尺寸

轴的体内作用尺寸

最大实体状态

最小实体状态下给定t>0t=0时,称为最小大实体要求的零形位公差最小实体实效边界

D

LVD

Ltd

LVd

Ltd

M

最大

实体t

1=0

形位公差t与尺状态

寸T的关系最小

实体t

max=T

状态

形位公差获得尺寸公差

t

2=

MMSD

a(d

a)

补偿的一般计算公式

D

feD

Mt

1>0

t

max=T+t

t

2=

MMSD

a(d

a)

D

feD

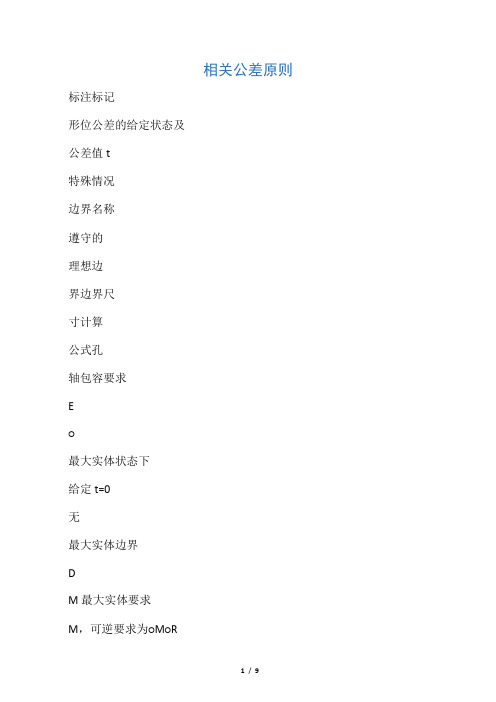

相关公差原则

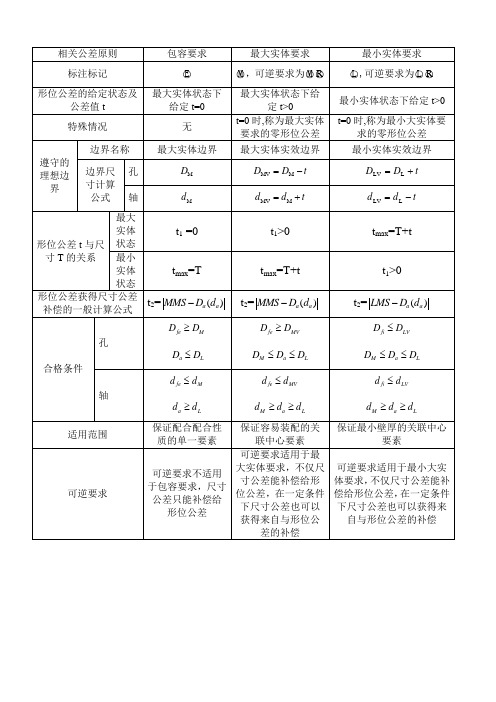

标注标记

形位公差的给定状态及

公差值t

特殊情况

边界名称

遵守的

理想边

界边界尺

寸计算

公式孔

轴包容要求

E

○最大Βιβλιοθήκη 体状态下给定t=0无

最大实体边界

D

M最大实体要求

M,可逆要求为○M○R

○

最大实体状态下给

定t>0

t=0时,称为最大实体

要求的零形位公差

最大实体实效边界

D

MVD

Mt

d

MVd

Mt最小实体要求L,可逆要求为○L○R○

公差原则计算公式

LMVS

DLV Dmax t dLV dmin t

d fi d LV

d M da d L

da d L

适用范围 保证配合配合性 质的单一要素

可逆要求

保证容易装配的关 保证最小壁厚的关联中心 联中心要素 要素 可逆要求适用于最 大实体要求,不仅尺 可逆要求适用于最小大实 可逆要求不适用 寸公差能补偿给形 体要求, 不仅尺寸公差能补 于包容要求,尺寸 位公差,在一定条件 偿给形位公差, 在一定条件 公差只能补偿给 下尺寸公差也可以 下尺寸公差也可以获得来 形位公差 获得来自与形位公 自与形位公差的补偿 差的补偿

术语 孔的体外作用尺寸 轴的体外作用尺寸 孔的体内作用尺寸 轴的体内作用尺寸 最大实体状态 最大实体实效状态 最小大实体状态 最小大实体实效状态 最大实体边界 最大实体实效边界 最小大实体边界 最小大实体实效边界

符号和公式

D fe = Da t

术语 最大实体尺寸 孔的最大实体尺寸 轴的最大实体尺寸 最小实体尺寸 孔的最小实体尺寸 轴的最小实体尺寸 最大实体实效尺寸 孔的最大实体实效尺寸 轴的最大实体实效尺寸 最小实体实效尺寸 孔的最小实体实效尺寸 轴的最小实体实效尺寸

符号和公式 MMS

DM Dmin

d fe = da t

D fi = Da t

dM dmax

d fi = da t

LMS

DL Dmax

MMC MMVC LMC LMVC MMB MMVB LMB LMVB

d L dmin

MMVS

DMV Dmin t dMV dmax t

最小实体要求,称为最小大实体要 求的零形位公差 最小实体实效边界

DM

最大实体边界最小实体边界

一、基本内容:1、形位公差的标注:被测要素、公差框格、指引线(垂直于框格引出,指向公差带宽度方向)、基准(分清轮廓要素和中心要素,字母放正,单一基准和组合基准)2、公差带的特点(四要素)大小、方向、形状、位置3、公差原则基本概念作用尺寸:单一要素的作用尺寸简称作用尺寸MS。

是实际尺寸和形状误差的综合结果。

作用尺寸:Dms=Da—误差dms=da+误差最大、最小实体状态和实效状态:(1)最大和最小实体状态MMC:含有材料量最多的状态。

孔为最小极限尺寸;轴为最大极限尺寸。

LMC:含有材料量最小的状态。

孔为最大极限尺寸;轴为最小极限尺寸。

MMS=Dmin;dmaxLMS=Dmax;dmin(2)最大实体实效状态最大实体实效状态MMVC:是指实际尺寸达到最大实体尺寸且形位误差达到给定形位公差值时的极限状态。

最大实体实效尺寸MMVS:在实效状态时的边界尺寸。

A)单一要素的实效尺寸是最大实体尺寸与形状公差的代数和。

对于孔:最大实体实效尺寸MMVSh=最小极限尺寸—形状公差对于轴:最大实体实效尺寸MMVSs=最大极限尺寸+形状公差B)关联要素的实效尺寸是最大实体尺与位置公差的代数和。

对于孔:最大实体实效尺寸MMVSh=最小极限尺寸—位置公差对于轴:最大实体实效尺寸MMVSs=最大极限尺寸+ 位置公差理想边界理想边界是设计时给定的,具有理想形状的极限边界。

(1)最大实体边界(MMC边界)当理想边界的尺寸等于最大实体尺寸时,该理想边界称为最大实体边界。

(2)最大实体实效边界(MMVC边界)当理想边界尺寸等于实效尺寸时,该理想边界称为实效边界。

包容原则(遵守MMC边界)○E(1)定义:要求被测实际要素的任意一点,都必须在具有理想形状的包容面内,该理想形状的尺寸为最大实体尺寸。

即当被测要素的局部实际尺寸处处加工到最大实体尺寸时,形位误差为零,具有理想形状。

(2)包容原则的特点A、要素的作用尺寸不得超越最大实体尺寸MMS。

最大最小实体形位公差计算表

10.6 10.4 0.2 0.4 0.5 0.6 0.7

18.1 18.2 0.1 0.3 0.32 0.340.4 0.5 0.6

10.6 10.4 0.2 0.4 0.5 0.6 0.7

元素、基准都是最大实体的位置度(轴) 基准形体尺寸 基准基本尺寸 10.4 10.6 元素基本尺寸 22.1 22.4 基准最大理论值 10.6 10.6 位置度最大实体要求为元 位置度要求 基准实测值 10.6 10.5 素要求和基准要求 0.2 基准增加公差 0 0.1 公差带直径 理论直径最大值 实测直径 形体增加公差 22.4 22.4 0 0.2 0.3 22.4 22.3 0.1 0.3 0.4 实际允许公差 22.4 22.2 0.2 0.4 0.5 22.4 22.1 0.3 0.5 0.6 实际允许公差=形体增加的公差+基准增加的公差+位置度要求 元素、基准都是最大实体的位置度(孔) 基准形体尺寸 基准基本尺寸 18.1 18.2 元素基本尺寸 25 25.05 基准最小理论值 18.1 18.1 位置度最大实体要求为元 位置度要求 基准实测值 18.1 18.15 素要求和基准要求 0.2 基准增加公差 0 0.05 公差带直径 理论直径最小值 实测直径 形体增加公差 25 25 0 0.2 0.25 25 25.02 0.02 0.22 0.27 实际允许公差 25 25.04 0.04 0.24 0.29 25 25.05 0.05 0.25 0.3 实际允许公差=形体增加的公差+基准增加的公差+位置度要求 元素、基准都是最小实体的位置度(轴) 基准形体尺寸 基准基本尺寸 10.4 10.6 元素基本尺寸 22.1 22.4 基准最小理论值 10.4 10.4 位置度最大实体要求为元 位置度要求 基准实测值 10.4 10.4 素要求和基准要求 0.4 基准增加公差 0 0 公差带直径 理论直径最小值 实测直径 形体增加公差 6 6 0 0.2 0.25 6 6.1 0.1 0.3 0.35 实际允许公差 6 6.2 0.2 0.4 0.45 6 6.3 0.3 0.5 0.55 实际允许公差=形体增加的公差+基准增加的公差+位置度要求 元素、基准都是最小实体的位置度(孔) 基准形体尺寸 基准基本尺寸 10.4 10.6 元素基本尺寸 22.1 22.4 基准最大理论值 10.6 10.6 位置度最大实体要求为元 位置度要求 基准实测值 10.6 10.5 素要求和基准要求 0.2 基准增加公差 0 0.1 公差带直径 理论直径最大值 实测直径 形体增加公差 22.4 22.4 0 0.2 0.3 22.4 22.3 0.1 0.3 0.4 实际允许公差 22.4 22.2 0.2 0.4 0.5 22.4 22.1 0.3 0.5 0.6 实际允许公差=形体增加的公差+基准增加的公差+位置度要求

最大实体状态下的垂直度公差值

最大实体状态下的垂直度公差值在我们的日常生活中,有些事情听起来就像是高深莫测的魔法,尤其是在制造业和工程领域。

比如说,大家有没有听过“最大实体状态下的垂直度公差值”?听起来就像是外星语言,真让人觉得云里雾里的。

不过,别担心,我来给大家拆解一下这个听起来复杂的概念,让它变得简单明了,顺便还轻松幽默一把。

咱们聊聊“最大实体状态”这个词。

它的意思就是,当一个零件被制造出来时,所允许的最大尺寸。

就好比你去买衣服,选的那件大衣只能到你身上合身,不能太小也不能太大。

想想吧,要是衣服太紧,你就像个腊肠一样,被压得喘不过气;要是太松,走路的时候就像是在飞行,简直没法儿穿。

这个道理在机械加工中同样适用,尺寸过大或过小都影响了零件的使用。

我们再来说说“垂直度公差值”。

这又是个让人挠头的词。

简单来说,就是一个零件在工作时,某个部分得跟另一部分保持一个直角。

如果你把它比作一棵树,那这棵树得长得笔直,不能弯弯曲曲。

如果树干歪了,那果实也不好摘,甚至会影响到周围的其他树。

想象一下,要是每棵树都歪歪扭扭的,整个森林就像是个迷宫,找个果子都得绕好几圈。

现在,大家可能会问,这些东西跟我们有什么关系呢?其实啊,想象一下,咱们的生活离不开这些零件。

比如,汽车的轮子、冰箱的门,甚至是咱们的手机,这些东西都需要精准的公差值,才能确保它们的正常运行。

要是有哪个零件出问题,哎呀,那可就像是放了一颗定时炸弹,随时可能给你带来麻烦。

回到我们的话题,最大实体状态下的垂直度公差值到底有多重要呢?假设你在工厂工作,车间里机器轰鸣,气氛紧张,大家都在赶订单。

这时候,如果你的零件不符合公差,整个生产线就得停下来,工人们只能干着急。

想想,工厂老板的脸色,那可真是比吃了三十根柠檬还要酸啊。

而你就像是那个倒霉的导演,拍电影的时候剧组成员都掉链子,结果拍出来的片子简直不忍直视。

做好这些公差,不仅仅是为了生产的顺利,更是为了安全。

想象一下,桥梁的结构得稳固,汽车的刹车得灵敏,要是都因为零件不合格出现问题,那可就不仅仅是时间上的损失,更可能是生命的危险。

几何精度设计期末复习重点6-形位公差与尺寸公差

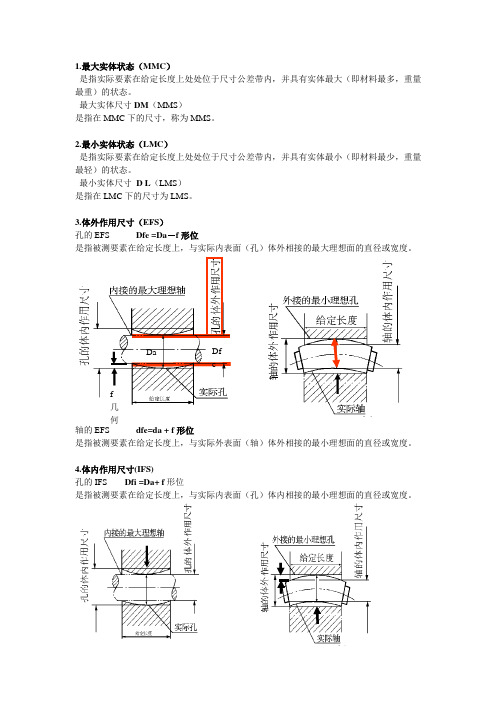

1.最大实体状态(MMC )是指实际要素在给定长度上处处位于尺寸公差带内,并具有实体最大(即材料最多,重量最重)的状态。

最大实体尺寸DM (MMS )是指在MMC 下的尺寸,称为MMS 。

2.最小实体状态(LMC )是指实际要素在给定长度上处处位于尺寸公差带内,并具有实体最小(即材料最少,重量最轻)的状态。

最小实体尺寸 D L (LMS )是指在LMC 下的尺寸为LMS 。

3.体外作用尺寸(EFS )孔的EFS Dfe =Da -f 形位是指被测要素在给定长度上,与实际内表面(孔)体外相接的最大理想面的直径或宽度。

轴的EFS dfe=da + f 形位是指被测要素在给定长度上,与实际外表面(轴)体外相接的最小理想面的直径或宽度。

4.体内作用尺寸(IFS)孔的IFS Dfi =Da+ f 形位是指被测要素在给定长度上,与实际内表面(孔)体内相接的最小理想面的直径或宽度。

Da Df e f几何轴的IFS dfi =da - f 形位是指被测要素在给定长度上,与实际外表面(轴)体内相接的最大理想面的直径或宽度。

5.最大实体实效状态(MMVC)是指实际要素在给定长度上处于MMC ,且其中心要素的 f 形位= t 形位 时综合状态。

最大实体实效尺寸(MMVS)指在MMVC 下的尺寸对轴 dMV= dM + t 形位 dfe=da+ f 形位对孔 DMV= DM –t 形位 Dfe=Da -f 形位6.最小实体实效状态(LMVC)是指实际要素在给定长度上处于LMC ,且其中心要素的f 形位= t 形位时综合状态。

最小实体实效尺寸(LMVS)是指在LMVC 下的尺寸对轴 dLV =dL –t 形位对孔 DLV=DL+t 形位7.边界边界是设计给定的具有理想形状的极限包容面(既包括内表面,也包括外表面) 边界尺寸(BS )是指理想形状的极限包容面的直径或宽度。

(1)最大实体边界(MMB )具有理想形状且边界尺寸(BS )为MMS 的包容面。

_公差原则_标准的分析及应用_最大实体要求

表 1 术语及定义术语名称 符号 定 义 图例 ( 以孔为例)实际要素的任意正截面上两对应点之间的距离, 孔用 D a 、轴用 d a 实际尺寸AIS 表示。

见图例( b ) 中的 D 和图 1 ( b ) 、 ( c ) 中的 d 。

!0 . 03 &a a实际要素在给长度上处于 MMS ( D M 、d M ) 时, 且中心 要 素 的 形0 最 大 实 体 0 0实效状态MMV C 位误差等于形位公差值的综合极限状态。

0 30 . !实际要素在 MMV C 下的体外作用尺寸, 孔用 D M V 、轴用 d M V 表示。

( a ) 图样标注 ) 最 大 实 体即:D M V =D M - t 形位 ; d M V =d M +t 形位 。

见图例 ( b ) 中的 D M V 和图 1 ( b )D)实效尺寸 M MV S中的 d 。

M M BM M VB ( 7t (9 3 M V0 9 . .0 2 ! !)D具有理想形状且边界尺寸为 MMV S 的包容面 ( 极限圆柱面或两平D( 最 大 实 体 行平面) , 该包容面既包括内表面 ( 孔) , 也包括外表面 ( 轴) , 见图 3 0 实效边界 MMV B例 ( b ) 中的 MMV B 为内表面和图 1 ( b ) 、 ( c ) 的 M MV B 为外表面。

!( b ) D M V 与 D M 、t 形位 的关 系 《公差原则》标准的分析及应用 ——最大实体要求刘嵬嵬 李 莉 周 海 张也晗( 哈尔滨工业大学, 哈尔滨, 150001 )文 摘: 根据 《形状和位置公差》标准中的公差原则和公差要求规定及工程中的实际需要, 对最大实体要求的概念、图样标注方法以及它们在工程中的应用范围进行较详细地论述。

关键词: 形位公差; 公差原则; 最大实体要求; 分析与应用。

《航 天 标 准 化 》 在 2006 年 第 4 期 上 刊 登 了 最大实体要求适用于中心要素, 是指在设计 “《公差原则》标准的分析及应用”一文中, 差原则中的独立原则和包容要求作了介绍, 对公本文的 概时 用 最 大 实 体 实 效 边 界 ( MMVB ) 来 控 制 被 测 要 素的实际尺寸和形位误差的综合结果。

最大实体状态(尺寸、边界)

包容要求与最大实体要求的区别

包容要求 最大实体要求

轴

公差原则含义

dm ≤dMMS=dmax

da ≥dLMS=dmin Dm≥DMMS=Dmin

轴

孔

dm≤dMMVS=dMMS+t形位

dmin≤da≤dmax Dm≥DMMVS=DMMS-t形位

孔

Da≤DLMS=Dmax 边界尺寸为最大实体尺寸 MMS(dmax,Dmin)

例

分析:由图的标注可知 这是一个基本尺寸为 30mm的基准轴,轴的 上偏差为零,下偏差为 -0.021mm,轴的公差 为0.021mm,公差带代 号为h7。

合格条件:此轴的局部实际尺寸应在最大极限尺寸与最 小极限尺寸之间,即 dmin=φ 29.979mm≤da≤φ 30mm =dmax 形状公差要求是:轴的素线的直线度误差不得超过 0.01mm,其圆柱面圆度误差不得超过0.005mm。 上例圆度和直线度误差的允许值与零件实际尺寸的 大小无关。实际尺寸和圆度误差、素线直线度误差皆合 格,该零件才合格,其中只要有一项不合格,则该零件 就不合格。

DM Dmin d M d max

最小实体状态(尺寸、边界) 最小实体状态(LMC):实际要素在给定长度上具 有最小实体时(材料量最少时)的状态,称为最小 实体状态。 最小实体尺寸(LMS):实际要素在最小实体状 态下的极限尺寸。 (孔的最大极限尺寸Dmax和轴的最小极限dmin) 即: DL Dmax

最大实体要求应用举例(一)

直线度/mm

Ø0.1 M

0.4 0.3 0.1 -0.3 -0.2 Ø19.7 ø20(dMMS) Ø 20.1(dMMVS) Da/mm

当该轴处于最小实体状态时,其轴线直线度 误差允许达到最大值,即等于图样给出的直线度 公差值(Ø0.1mm)与轴的尺寸公差(0.3mm)之和 Ø 0.4mm。

形位公差培训与最大实体的计算方法

教学目的 1.明确形位公差原则的基本概念 2.掌握形位公差原则的意义及应用 3. 正确选择形位公差项目及精度

复习:形位公差项目

概述 形位公差的公差带特点及定义

• 1、定义

• 形位公差 :是表示零件的形状和其相互间位置的精度要求。

• 2、形状和位置公差的分类

要素,有基准,公差带位置是固定的。

•

3)、当线轮廓度是封闭形状时,它是单一要素,没有基准,

公差带位置是固定的。

1、定义:直线度是用来 限制被测实际直线形状误差

的一项指标。

2、平面上的直线度公差带是夹 在距离为公差值的两条理想的

平行线之间的区域。

0.01

f=0.01

3、空间的直线度公差带: 是直径为公差值Ф0.04mm的圆柱面内区域。

互转换。此时,被测要素仍然遵守最小实体实效边界。

• 4.5 形位公差的选择

• 在机械零件的几何精度设计中,正确地选用形位公差 项目,合理确定形位公差数值,对提高产品的质量和降低 成本具有十分重要的意义,并有利于互换。

• 形位公差的选择主要包括正确选择公差项目、公差数 值(或公差等级)、基准和公差原则等。

图4.17 作用尺寸 (a)轴的作用尺寸 (b)孔的作用尺寸

• (3)最大实体状态和尺寸

• 实际要素在给定长度上处处位于尺寸极限内并具有实体最 大(即材料最多)时的状态称为最大实体状态(MMC)

• 最大实体尺寸:

外表面 dM = dmax

内表面 DM= Dmin

• (4)最小实体状态和尺寸

• 实际要素在给定长度上处处位于尺寸极限内并具有实体最 小(即材料最少)时的状态称为最小实体状态(LMC)

最大最小实体计算公式

公差形体直径

理论直径最 大值

实测值直径

22.4

22.4

22.4

22.3

22.4

22.2

22.4

22.1

形体增加的公差

0 0.1 0.2 0.3

基准形体直径

基准最大理论值 10.6 10.6

基准实测值 10.6 10.5

基准增加的公差 0

0.1

公差带直径

0.2

0.3

位置度计算方法

理论X值 实测X值

理论Y 值

实测Y 位置度 值值

0

0

0

比较位置度值 与实际允许公差 大小就知

位置度值=2*SQRT((理论X值-实测X 值)^2+(理论Y值-实测Y值)^2)

四、元素、基准都是最大实体的位置度(孔)

公差形体直径

理论直径最 小值

实测值直径

25

25.05

25

25.04

பைடு நூலகம்

25

位置 度值

0

0

0

比较位置度值 与实际允许公差 大小就知道是否满足

位置度要求

位置度值=2*SQRT((理论X值-实测X值)^2+(理论Y值实测Y值)^2)

二、元素是最大实体的位置度(孔)

实测量 孔径

6 6.1 6.2 6.3 6.4

最小理 论直径

6 6 6 6 6

位置度 补偿 总位置 公差 公差 度公差

图中位置度值 0.2

实际允许公差=形体增加的公差+基准增加的 公差+图中位置度值

位置度计算方法

理论X值

实测X值 理论Y值

实测Y 值