头孢氨苄合成工艺

头孢氨苄生产工艺流程

提高反应温度:提高反应温度可以提高反应速率,缩短反应时间 优化反应时间:通过实验确定最佳反应时间,提高反应效率 改进反应器设计:改进反应器设计可以提高反应效率,降低能耗 优化原料配比:通过实验确定最佳原料配比,提高产品质量和产量

温度控制:优 化反应温度, 提高反应效率

压力控制:优 化反应压力, 提高反应速率

头孢氨苄原料:头孢氨苄酸、 头孢氨苄钠、头孢氨苄酯等

包装材料:玻璃瓶、塑料瓶、 铝箔等

质量要求:符合国家药品标 准,无毒、无害、无污染

头孢氨苄原料:纯度≥99% 溶剂:无水乙醇,纯度≥99.5% 催化剂:三乙胺,纯度≥99.5%

反应温度:20-30℃ 反应时间:2-3小时 反应压力:常压

原料种类:头孢氨 苄原料包括头孢氨 苄、盐酸、乙醇等

搅拌速度:优 化搅拌速度, 提高反应均匀

性

反应时间:优 化反应时间, 提高反应转化

率

采用高效节能 设备,如高效 电机、变频器

等

优化工艺流程, 减少能源消耗, 提高能源利用

率

采用清洁能源, 如太阳能、风

能等

加强废水、废 气、废渣等污 染物的处理和 回收利用,减

少环境污染

汇报人:

结晶法:通过 控制温度、浓 度等条件,使 头孢氨苄结晶

出来

萃取法:利用 有机溶剂与头 孢氨苄的溶解 度差异,进行

萃取分离

离子交换法: 利用离子交换 树脂对头孢氨 苄的吸附和交 换作用,进行

分离

膜分离法:利 用膜的渗透性 和选择性,对 头孢氨苄进行

分离

色谱法:利用 色谱柱对头孢 氨苄进行分离, 包括气相色谱 法和液相色谱

反应温度: 控制在2030℃

反应时间: 约2-3小时

头孢氨苄片生产工艺优化

头孢氨苄片生产工艺优化摘要本文对头孢氨苄片生产工艺优化进行了分析。

关键词头孢氨苄片生产工艺头孢氨苄片生产过程工艺控制难,药片包糖衣过程问题多,质量不稳定。

为了满足市场需求,我们对该品种的制粒、包糖衣工序进行了工艺优化。

一、制粒:头孢氨苄片制粒工艺为湿法制粒工艺,口服固体制剂采用的制粒工艺一般为制软材、摇摆制湿颗粒、干燥、整粒、总混,生产流程长,粉尘大。

先进的制粒设备为封闭的,物料输送全部使用真空上料或提升机上料,无摇摆颗粒机制湿颗粒的步骤,防止物料的暴露及粉尘的产生。

原有的制粒工艺不适应先进的生产设备,工艺参数必须重新制定,生产出合格的半成品颗粒。

根据设备的运行参数及湿法制粒工艺的总结,确定新工艺中湿颗粒的制作在湿法混合制粒机中完成,干燥使用沸腾干燥机。

影响湿颗粒制粒的参数包括搅拌速度及切割刀速度,这两个因素影响颗粒成型过程中的硬度、大小;干燥时间的长短直接影响半成品颗粒中细粉量,进而影响颗粒流动性,干燥时间长短取决于干燥时进风温度的高低,所以我们选取搅拌速度、切割速度、进风温度这三个参数作为影响颗粒的因素,每个因素各取三个水平,进行正交试验,以半成品颗粒的休止角(休止角越小,颗粒的流动性越好)检测数据、压片后片子溶出度的数据作为判定参数的依据。

正交试验统计结果如下:水平因素 1 2 3搅拌速度A 100 110 120切割速度B 1000 1200 1500进风温度C 70 75 80试验因素与水平正交试验方案及结果序号搅拌速度(A)切割速度(B)进风温度(C)溶出度(%)休止角(°)1 1 1 1 97 432 13 1 96 423 3 2 1 96 424 2 1 2 95 425 1 2 2 95 436 3 3 2 97 427 3 1 3 98 408 2 2 3 101 399 1 3 3 99 40综合分析,选定A2B2C3为工艺参数的最优组合,头孢氨苄片生产工艺取消了摇摆制粒过程,突破了传统湿法工艺,制软材制粒全部在一个设备中完成,缩短生产流程,提高生产效率。

头孢氨苄的生产工艺流程

头孢氨苄的生产工艺流程1. 简介头孢氨苄是一种广谱抗生素,属于第三代头孢菌素类抗生素。

它具有抗菌谱广、疗效显著、副作用较小等优点,在临床上得到广泛应用。

本文将介绍头孢氨苄的生产工艺流程。

2. 原料准备头孢氨苄的生产工艺流程首先需要准备以下原料:•托拉酮:用作头孢氨苄的主要原料,通过化学反应转化为头孢氨苄。

•溶剂:包括有机溶剂和水,用于溶解和反应。

•辅助原料:如酸、碱等,用于调节反应 pH 值等。

3. 反应步骤头孢氨苄的生产主要包括以下反应步骤:3.1 酯化反应首先,将托拉酮与酸反应,进行酯化反应得到中间产物。

此步骤主要是将托拉酮的分子结构改变,使其具备合成头孢氨苄的基础。

3.2 氨解反应将上一步得到的中间产物与氨反应,进行氨解反应。

这一步骤将托拉酮分子中的酯键断裂,并与氨结合形成氨解产物。

3.3 去酸通过去酸操作,将反应中形成的酸中和掉,得到头孢氨苄。

3.4 结晶和精制头孢氨苄的生产流程中,还需要对反应产物进行结晶和精制处理。

通过结晶操作,可以使得头孢氨苄形成纯净的结晶固体。

然后,通过洗涤、过滤等操作,将结晶产物中的杂质去除,从而获得纯度更高的头孢氨苄。

4. 后续处理头孢氨苄的生产工艺流程中,还包括以下后续处理步骤:4.1 干燥将头孢氨苄经过结晶和精制处理后,需要进行干燥操作,以去除结晶固体中的水分,使其达到所需的含水量。

4.2 成品包装最后,将头孢氨苄进行包装,分装成适当的规格,以满足不同用途的需求。

包装过程需要保证卫生条件和生产标准,确保头孢氨苄的质量和安全性。

5. 结论通过上述的生产工艺流程,头孢氨苄可以得到高纯度的产品,并经过干燥和包装等后续处理,生产出符合标准的头孢氨苄制剂。

这些制剂在医疗领域发挥着重要作用,为人们的健康提供了有效的保障。

注意:以上内容仅仅是一个示例,实际的头孢氨苄生产工艺流程可能因生产厂家和工艺技术等因素有所差异。

头孢氨苄生产工艺流程

头孢氨苄生产工艺流程引言头孢氨苄是一种广谱抗生素,主要用于治疗各种感染症,特别是对革兰氏阴性菌和一些革兰氏阳性菌具有较强的杀菌作用。

本文将介绍头孢氨苄的生产工艺流程。

原料准备头孢氨苄的生产主要包括原料准备、发酵过程、提取和纯化过程。

首先,我们需要准备以下原料: - 氨苄原料 - 环氧乙烷 - 丙酮 - pH调节剂 - 发酵培养基发酵过程1.首先,将氨苄原料加入发酵罐中,加入适量的发酵培养基,并调节pH值。

2.将发酵罐放入恒温恒湿的发酵室中,控制温度和湿度,提供适宜的生长环境。

3.加入合适的菌种,比如头孢氨苄产生菌株。

4.进行发酵过程,控制气体的流速和发酵罐的搅拌速度,促进细菌的生长和代谢。

5.监测发酵过程中的关键参数,比如pH值、温度和溶氧量,及时调整发酵条件。

6.发酵结束后,采集发酵液作为下一步提取和纯化的原料。

提取和纯化过程1.将发酵液经过压滤或离心分离,分离得到菌体和发酵液。

2.对菌体进行溶细胞处理,使其释放出头孢氨苄。

溶细胞处理的步骤如下:–加入适量的溶细胞剂,如环氧乙烷,破坏菌体结构。

–进行搅拌和离心,将菌体和溶细胞液分离。

–分离得到的溶细胞液中含有头孢氨苄。

3.将溶细胞液进行过滤、浓缩和洗涤,去除杂质。

4.采用适当的色谱技术对溶液进行纯化,去除其中的杂质和次生代谢产物。

5.对纯化得到的头孢氨苄进行对流干燥,得到干燥的粉末成品。

质量控制在头孢氨苄生产过程中,质量控制是非常重要的。

主要的质量控制点包括: - 原料的质量控制,包括氨苄原料和发酵培养基的检验。

- 发酵过程的监控,包括菌株的选取和发酵条件的控制。

- 提取和纯化过程的监控,包括溶细胞处理和纯化步骤的控制。

- 成品的质量控制,包括物理性质和化学性质的检验。

结论头孢氨苄的生产工艺流程主要包括原料准备、发酵过程、提取和纯化过程。

通过严格的质量控制,可以获得高质量的头孢氨苄产品。

这一生产工艺流程在医药工业中得到广泛应用,为治疗各种感染症提供了重要的药物。

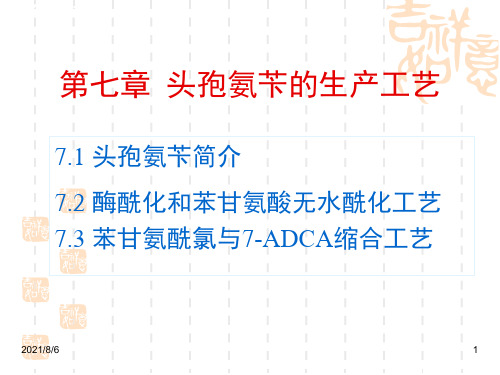

第七章 头孢氨苄的生产工艺

重排物

7-ADCA酯PTS盐 头孢氨苄

亚胺醚 7-ADCA酯

2021/8/6

43

2021/8/6

16

头孢氨苄理化性质

❖ 白色或乳黄色结晶性粉末,微臭; ❖ 水中微溶,在乙醇、氯仿或乙醚中不溶; ❖ 在固态及干燥状态下比较稳定,遇热、强

酸、强碱和紫外线均易分解; ❖ pH3.5~5.5,其水溶液在pH8.5以下较稳

定,但在pH9以上则迅速被破坏。

2021/8/6

17

7.2 酶酰化和苯甘氨酸无水酰 化工艺

酯化液

吡啶

青霉素G钾

2021/8/6

27

2、氧化

青霉烷酸三氯乙酯

MeCOOOH +H2O2 <20℃,2h

2021/8/6

S-氧化物

28

工艺

过氧乙酸和双氧水

酯化液

0℃滴加

反应罐

<20℃, 2h

S-氧化物

2021/8/6

29

3、开环重排

“S-C”断键

分子内亲核加成

次磺酸衍生物

2021/8/6

30

头孢氨苄

2021/8/6

41

酰化物

工艺

甲酸

锌粉

反应罐

低于50℃ 30min

冷却 浓缩 过滤 加水

氨水

乙腈

乙醇精制

结晶

头孢氨苄

2021/8/6

42

生产工艺流程

重

醚

酯氧 化化

排 氯化 成酰 水

扩 化水盐化 解

环

解

结晶过滤干燥

氯亚胺物

结晶过滤干燥

过滤结晶离心

原料

结晶过滤干燥

S-氧化物

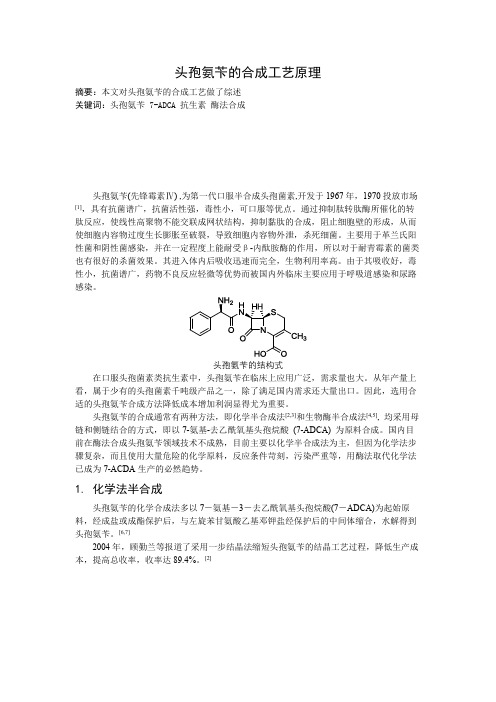

头孢氨苄的合成工艺原理

头孢氨苄的合成工艺原理摘要:本文对头孢氨苄的合成工艺做了综述关键词:头孢氨苄 7-ADCA 抗生素酶法合成头孢氨苄(先锋霉素Ⅳ) ,为第一代口服半合成头孢菌素,开发于1967年,1970投放市场[1],具有抗菌谱广,抗菌活性强,毒性小,可口服等优点。

通过抑制肽转肽酶所催化的转肽反应,使线性高聚物不能交联成网状结构,抑制黏肽的合成,阻止细胞壁的形成,从而使细胞内容物过度生长膨胀至破裂,导致细胞内容物外泄,杀死细菌。

主要用于革兰氏阳性菌和阴性菌感染,并在一定程度上能耐受β-内酞胺酶的作用,所以对于耐青霉素的菌类也有很好的杀菌效果。

其进入体内后吸收迅速而完全,生物利用率高。

由于其吸收好,毒性小,抗菌谱广,药物不良反应轻微等优势而被国内外临床主要应用于呼吸道感染和尿路感染。

头孢氨苄的结构式在口服头孢菌素类抗生素中,头孢氨苄在临床上应用广泛,需求量也大。

从年产量上看,属于少有的头孢菌素千吨级产品之一,除了满足国内需求还大量出口。

因此,选用合适的头孢氨苄合成方法降低成本增加利润显得尤为重要。

头孢氨苄的合成通常有两种方法,即化学半合成法[2,3]和生物酶半合成法[4,5], 均采用母链和侧链结合的方式,即以7-氨基-去乙酰氧基头孢烷酸(7-ADCA) 为原料合成。

国内目前在酶法合成头孢氨苄领域技术不成熟,目前主要以化学半合成法为主,但因为化学法步骤复杂,而且使用大量危险的化学原料,反应条件苛刻,污染严重等,用酶法取代化学法已成为7-ACDA生产的必然趋势。

1.化学法半合成头孢氨苄的化学合成法多以7-氨基-3-去乙酰氧基头孢烷酸(7-ADCA)为起始原料,经成盐或成酯保护后,与左旋苯甘氨酸乙基邓钾盐经保护后的中间体缩合,水解得到头孢氨苄。

[6,7]2004年,顾勤兰等报道了采用一步结晶法缩短头孢氨苄的结晶工艺过程,降低生产成本,提高总收率,收率达89.4%。

[2]2016年,李文杰等使用了左旋苯酐氨酸邓钾盐,将其与特务酰氯反应成混酐后,再与经保护的7-ADCA进行缩合、水解、结晶,在适宜条件下可得到收率高、纯度好的头孢氨苄晶体,收率达91%。

头孢氨苄的生产工艺流程

头孢氨苄的生产工艺流程1. 原料准备:头孢氨苄的生产原料主要包括苯乙醇、硝苯乙酰氯、水合肼、醛酸、α-氨基苄醇等。

2. 发酵:首先,通过发酵的方式,利用头孢菌素生产菌株生产头孢氨苄的原料。

发酵过程中需要严格控制培养基的成分和发酵条件,以确保产物的纯度和产率。

3. 合成:利用原料中的苯乙醇和硝苯乙酰氯合成头孢氨苄的母核结构。

随后,通过一系列的反应将母核结构进行化学修饰,添加不同的官能团,生成头孢氨苄的具体结构。

4. 结晶和提纯:得到头孢氨苄后,需要经过结晶和提纯工艺,去除杂质和不纯物,得到高纯度的头孢氨苄。

5. 包装和贮存:最后,将头孢氨苄进行包装和贮存,以确保产品的质量和稳定性。

整个头孢氨苄的生产工艺流程涉及多个反应步骤,需要进行严格的操作控制和质量检验,以确保产品的质量和纯度。

同时,为了减少对环境的影响,生产过程中也需要符合相关的环保标准。

头孢氨苄是一种非常重要的抗生素,因为其广谱的抗菌特性,被医生广泛应用于治疗多种细菌感染。

头孢氨苄的生产过程是一个非常复杂的过程,需要严格的操作控制和质量检验,以确保产品的质量和纯度。

在头孢氨苄的生产工艺中,发酵是其中一个非常关键的步骤。

通过发酵的方式,利用头孢菌素生产菌株生产头孢氨苄的原料。

发酵的过程中,需要严格控制培养基的成分和发酵条件,以确保产物的纯度和产率。

同时,为了保证生产的安全和质量,也要对发酵过程进行严格的监测和控制,确保微生物的生长和代谢过程的正常进行。

以下是头孢氨苄生产工艺流程的详细描述:1. 发酵:在头孢氨苄的生产中,首先需要获得头孢菌素的生产菌株。

这些生产菌株需要被培养在特定的培养基上,以促进头孢菌素的产生。

在培养基中,需要添加适量的营养成分,如糖、蛋白质、维生素等,以满足微生物的生长和代谢需求。

2. 微生物发酵:随后,将培养好的生产菌株接种到发酵罐中,进行大规模的微生物发酵。

发酵的条件包括温度、pH、通氧量、搅拌速度等都需要严格控制,在这些条件下,头孢氨苄的前体会在微生物体内被合成。

头孢氨苄的制备工艺

头孢氨苄的制备工艺

头孢氨苄的制备工艺主要包括以下几个步骤:

1. 铵型β-内酰胺酶的预处理:将铵型β-内酰胺酶通过实验室培养的方法进行预处理,使其适应于头孢氨苄的生产条件。

2. 发酵:将预处理后的铵型β-内酰胺酶接种到含有适宜营养物质的发酵基质中,控制发酵条件,包括温度、pH值、氧气供应等,使其进行发酵。

3. 酸化:在发酵后,将发酵液酸化,使铵型β-内酰胺酶转化为头孢氨苄。

4. 脱色:将酸化后的混合物进行脱色处理,去除杂质和不纯物质,使产物净化。

5. 分离纯化:对脱色后的产物进行过滤、浓缩、结晶等步骤,分离纯化出头孢氨苄。

6. 干燥:将分离纯化后的头孢氨苄进行干燥处理,得到最终产品。

需要注意的是,以上只是头孢氨苄的一种制备工艺,具体的制备流程和条件可能会根据不同的生产厂商和实际情况有所差异。

有关头孢氨苄的制备工艺,建议查阅相关的专业文献和技术资料进行参考。

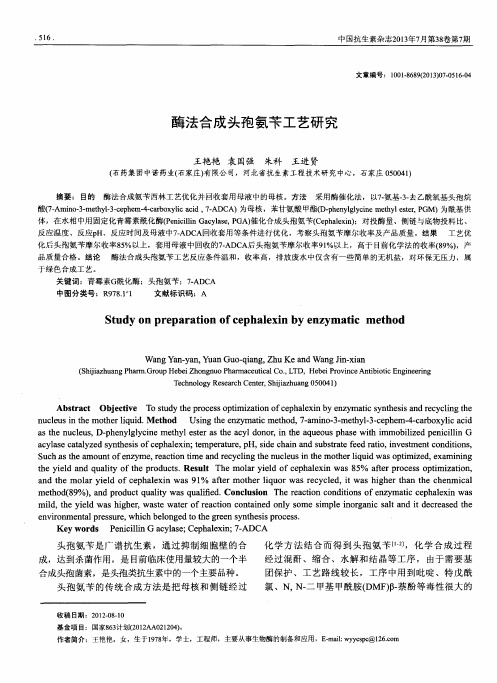

酶法合成头孢氨苄工艺研究

t h e y i e l d a n d q u a l i t y o f t h e p r o d u c t s . Re s u l t T h e mo l a r y i e l d o f c e p h a l e x i n wa s 8 5 % a f t e r p r o c e s s o p t i mi z a t i o n . a n d t h e mo l a r y i e l d o f c e p h a l e x i n wa s 9 1 % a te f r mo t h e r l i q u o r wa s r e c y c l e d .i t wa s h i g h e r t h a n t h e c h e n mi c a l

Wa ng Ya n — y a n , Yu a n Guo — q i a n g, Zh u Ke a nd Wa n g J i n — x i a n

( S h i j i a z h u a n g P h a r m. G r o u p H e b e i Z h o n g n u o P h a r ma c e u t i c a l C o . , L T D,H e b e i P r o v i n c e A n t i b i o t i c E n g i n e e r i n g T e c h n o l o g y R e s e a r c h C e n t e r , S h i j i a z h u a n g 0 5 0 0 4 1 )

摘要 :目的 酶法合成氨苄西林工艺优化并回收套用母 液中的母核 。方法 采用酶催化法 ,以7 . 氨基一 3 一 去乙酰氧 基头孢烷

头孢氨苄生产工艺流程

头孢氨苄生产工艺流程头孢氨苄是一种广谱抗生素,属于头孢菌素类药物。

以下是头孢氨苄的生产工艺流程:1.原材料准备:-毛细菌(例如头孢菌株或重组菌株):头孢氨苄通常由真菌属头孢菌株或重组菌株产生。

这些菌株需要进行筛选和培养以获得高产量和高质量的头孢氨苄。

-碳氮源:包括葡萄糖、淀粉、玉米粉等。

-酵母粉:作为培养基的辅助营养成分。

-矿物质盐:提供微量元素,如硫酸铁、硫酸锌等。

-发酵培养基:用于头孢菌株培养。

2.发酵培养:-头孢菌株培养:将头孢菌株接种到预先制备好的发酵培养基中,经过适当的培养条件(如温度、搅拌速度、通气速率等)进行大规模培养。

-培养过程中,要注意监测和控制一些关键参数,如溶氧、pH值和温度等,以确保头孢菌株的生长和代谢过程。

3.收获和提取:-培养液收获:经过一定的培养时间后,头孢菌株在培养基中生长至最佳状态。

此时,可以通过离心等工艺将培养液与头孢菌株分离。

-细胞破碎:将收获的菌体经过洗涤等处理,然后通过机械方法或酶解方法将菌体破碎,使细胞内容物(包括头孢氨苄)与细胞壁分离。

4.提取和纯化:-提取头孢氨苄:将细胞破碎液经过分液、溶剂萃取等过程,将头孢氨苄提取到有机相中。

-净化头孢氨苄:通过蒸馏、萃取、吸附等工艺将有机相中的头孢氨苄进行进一步纯化和分离。

这些步骤可以去除杂质和其他成分,使最终产品达到药用标准。

5.产品制备:-结晶:将纯化的头孢氨苄通过结晶工艺进行结晶,使产品形成晶体。

-干燥:将结晶的头孢氨苄经过干燥处理,去除过多的水分,以防止产品质量受到影响。

-粉碎和包装:对干燥的头孢氨苄进行粉碎和包装,生成最终的头孢氨苄粉剂,以便于使用和销售。

总结:头孢氨苄的生产工艺主要包括原材料准备、发酵培养、收获和提取、提取和纯化,以及产品制备等步骤。

通过适当的控制和处理,可以获得高质量和高产量的头孢氨苄产品。

以上内容仅为简要概述,实际生产工艺中还需要进行更详细的步骤和条件控制。

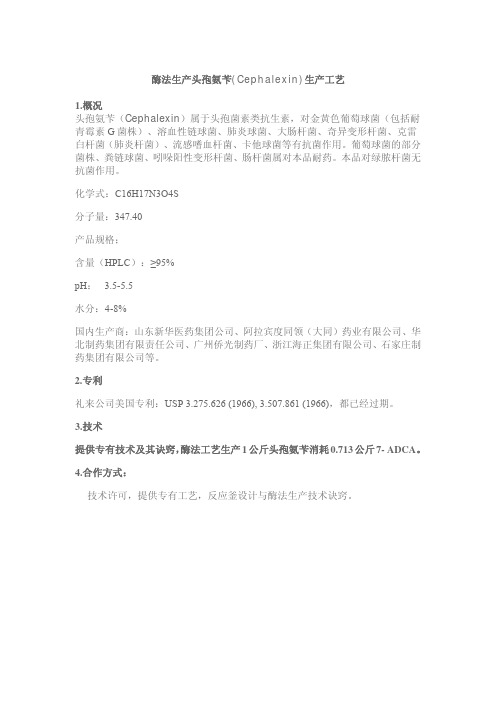

酶法生产头孢氨苄Cephalexin生产工艺

酶法生产头孢氨苄(Cephalexin)生产工艺

1.概况

头孢氨苄(Cephalexin)属于头孢菌素类抗生素,对金黄色葡萄球菌(包括耐青霉素G菌株)、溶血性链球菌、肺炎球菌、大肠杆菌、奇异变形杆菌、克雷白杆菌(肺炎杆菌)、流感嗜血杆菌、卡他球菌等有抗菌作用。

葡萄球菌的部分菌株、粪链球菌、吲哚阳性变形杆菌、肠杆菌属对本品耐药。

本品对绿脓杆菌无抗菌作用。

化学式:C16H17N3O4S

分子量:347.40

产品规格;

含量(HPLC):≥95%

pH: 3.5-5.5

水分:4-8%

国内生产商:山东新华医药集团公司、阿拉宾度同领(大同)药业有限公司、华北制药集团有限责任公司、广州侨光制药厂、浙江海正集团有限公司、石家庄制药集团有限公司等。

2.专利

礼来公司美国专利:USP 3.275.626 (1966), 3.507.861 (1966),都已经过期。

3.技术

提供专有技术及其诀窍,酶法工艺生产1公斤头孢氨苄消耗0.713公斤7- ADCA。

4.合作方式:

技术许可,提供专有工艺,反应釜设计与酶法生产技术诀窍。

头孢氨苄的酶法制备工艺研究进展

头孢氨苄的酶法制备工艺研究进展头孢氨苄(cephalexin,1,头孢立新、头孢菌素Ⅳ)经过多年的发展,已成为头孢菌素类抗生素中一个主要品种。

1998年世界年产量达2450t,预计2000年后还会以2.5%的速度增长,仍将是世界上消耗量最大的头孢菌素类抗生素。

1 生产现状1的合成有两种方法,即化学半合成法(简称化学法,包括混酐法和酰氯法)和酶半合成法(简称酶法)(图1)。

1的传统合成方法是从苯甲醛开始经化学合成制得侧链;从青霉菌发酵得到青霉素G,经化学扩环、裂解制得母核7-ADCA。

(近期利用微生物发酵制备7-ADCA的技术得到了较快的发展,预计2000年会有工业产品问世),再把母核和侧链经化学方法缩合而得到。

现在世界上绝大多数生产1的企业仍沿用这一方法,整个生产过程大约需要经过10步化学反应,最终每kg 产品所产生的三废高达30kg以上。

1 的酶法合成技术始于上世纪70年代。

日本东洋酿造公司采用巨大芽孢杆菌B-400和无色杆菌B-402产生的青霉素酸化酶(penicillin acylase,青霉素酰基转移酶、青霉素酰胺酶、青霉素乙酰化酶)为催化剂,缩合制得1,并于1973年开始进行工业化研究。

该反应可在水溶液中进行,所用有机溶剂极少,反应条件温和,因此该技术得到了广泛的重视。

但由于当时酶的性能较差,把反应产物和过量的原料从反应混合物中分离的技术问题也一直未能很好地解决,因此多年来酶法合成技术仍处于研究和试生产阶段。

国内外文献对此已有详细介绍。

我国从上世纪80年代开始进行生物转化β-内酰胺类抗生素方面的研究,并取得了一些成果。

但由于在酰化酶的提取、分离和固定化技术及产物、原料的分离回收技术等方面没有取得实质性的突破,难以形成技术及经济优势,因此也难以在生产中实际应用。

近年来,随着生物工程技术和固定化酶技术的快速发展,酶法制备1的技术水平也不断得到提高。

目前,不仅在青霉素酰化酶的固定化技术方面取得了突破性进展,已经有性能稳定的工业用固定化酶制品在生产中得到广泛的应用[如德国Boehringer Mannheim公司生产的商品名为 En-Zygel及名称为 pGA-150和 pGA-450的固定化酶;意大利米兰Recordati公司生产的固定化酶;德国Rohm Pharma公司生产的商品名为Eupergit的固定化酶和荷兰DSM公司(原Gist-Brocades公司)生产的商品名为Assemblase TM的固定化酶等],而且在反应底物、酶缩合条件以及产物分离技术等方面的研究也取得了重要进展,具备了大规模工业化生产的条件。

药品生产技术《头孢氨苄合成方案——酰氯法》

头孢氨苄合成方案——酰氯法头孢氨苄〔Cefalein〕属于第一代可口服的头孢菌素。

其结构式如下:3,H2O化学名为〔6R,7R〕-3-甲基-7--8-氧代-5-硫杂-1-氮杂双环辛-2-烯-2-甲酸一水合物。

其合成可以7-ACA为母核,将苯甘氨酸和7-ACA进行缩合,将C-3位乙酰氧基甲基换成甲基;也可以7-ADCA为母核,进行酰化得到。

酰化方法主要有混合酸酐法和酰氯法,这里介绍以7-ADCA为母核酰氯酰化法。

一、合成原理CH COOH2D(—)-苯甘氨酸头孢氨苄PCl5CH COClNH2, HClD(—)-盐酸苯甘氨酰氯7-ADCAH2OCH CONH23HCl二、合成方法1 生产设备浆式搅拌、氯化反响罐、计量罐、离心机、缩合反响罐、别离罐、薄膜蒸发器、双锥真空枯燥器、压缩氮气、电子称2 工艺过程第一步:D〔—〕-苯甘氨酰氯盐酸盐的制备〔氯化〕原料、试剂:D〔—〕-苯甘氨酸30.4kg、乙酸乙酯136.8L、氯化氢适量、五氯化磷58.7kg配料比:〔—〕-苯甘氨酸:乙酸乙酯:氯化氢:五氯化磷=1::适量:操作:在氯化反响罐中参加D〔—〕-苯甘氨酸和乙酸乙酯,开动搅拌,于5~10℃通氯化氢约3h;再参加五氯化磷,于15℃以下反响5h,料液转入离心机离心过滤,结晶用乙酸乙酯洗涤,甩干,得D〔—〕-苯甘氨酰氯盐酸盐。

〔母液回收处理。

〕第二步:头孢氨苄的制备〔缩合〕原料、试剂:7-ADCA 、盐酸苯甘氨酰氯、二氯乙烷、碳酸氢钠、乙醚、pH试纸配料比:7-ADCA:盐酸苯甘氨酰氯:碳酸氢钠:二氯乙烷:乙醚=1:::9:4〔体积比〕操作:将二氯乙烷参加缩合反响罐,搅拌下冷却到0℃,参加7-ADCA ,再参加饱和碳酸氢钠溶液〔碳酸氢钠溶解于水中得到〕和的盐酸苯甘氨酰氯,加毕,0℃反响1h,15~2021应2h,反响过程中维持~,反响结束,料液静置分层,将下层二氯乙烷层转入薄膜蒸发器浓缩,剩余物加乙醚,搅拌下析出缩合物结晶。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

发展过程

头孢菌素C

H 2N N

O

S C H 2O C O C H COOH

NH2 S CHCOHN N

氨7-基头孢烷酸

O

.

CH3 COOH

H2O

头孢氨苄

O

头孢氨苄

简介

头孢氨苄的结构\名称

NH 2 S CHCOHN N O COOH

6 1 5 2 4 3

.

CH 3

H 2O

又称先锋Ⅳ \ 头孢力新

(6R,7R)-3-甲基-7-[(R)-2-氨基-2-苯乙 6R,7R) 甲基氨基酰氨基] 酰氨基]-8-氧代-5-硫杂-1-氮杂双环[4.2.0]辛氧代- 硫杂- 氮杂双环[4.2.0]辛 2-烯-2-甲酸一水合物

头孢氨苄

简介

药理性质

抗菌谱:

对G+菌效果较好 对G-菌效果较差 该品通 过抑制细胞壁的合成,使细胞内容物膨胀至破 裂溶解,从而达到杀菌作用。该品为广谱抗生 素。对革兰氏阳性菌和革兰氏阴性菌均有抗菌 作用,注射后吸收迅速而完全,生物利用率高。 特别加入增效抗炎因子,使该品具有标本兼治 得效果,其杀菌能力比青霉素类大20倍,比磺 胺类大10倍、比喹诺酮类大5倍。

临床用途: :

适用部位: 适用部位:呼吸道 泌尿道 皮肤和软组

织 适用症:流行性感冒,气肿疽、恶性水 肿、坏死杆菌病、等所引起的败血性高 热(41~43℃)或持续低温(37℃以下) 喜喝冷水、无神嗜睡、行走拐跛、耳部 变蓝、流泪等。同时用于治疗各种炎症 疾患

剂型

头孢氨苄理化性质

白色或乳黄色结晶性粉末,微臭; 水中微溶,在乙醇、氯仿或乙醚中不溶; 在固态及干燥状态下比较稳定,遇热、强 酸、强碱和紫外线均易分解; pH3.5~5.5,其水溶液在pH8.5以下较稳 定,但在pH9以上则迅速被破坏。

3.酯化水解: 将得到的7-ADCA酯游离后,再与苯甘氨酰发生酰 化反应,生成头孢酯酰化物。最后在锌粉和甲酸进 行还原性水解,得到头孢氨苄

生产头孢氨苄的操作流程

酯 化 化 排 化 扩 环 氧 重 氯 化 盐 化 醚 成 酰 解 水

水 解

头孢氨苄

ห้องสมุดไป่ตู้ 合成头孢氨苄工艺流程

“三废”的治理措施

1.废水中含有各类盐分与有机物,经生化 废水中含有各类盐分与有机物, 废水中含有各类盐分与有机物 处理后,无毒排放; 处理后,无毒排放; 2.有毒害性气体通过系列排毒装置引至烟 有毒害性气体通过系列排毒装置引至烟 囱高排; 囱高排; 3.废渣中的有机残渣采取焚烧方式处理, 废渣中的有机残渣采取焚烧方式处理, 废渣中的有机残渣采取焚烧方式处理 无机盐可采取相应的回收方式处理; 无机盐可采取相应的回收方式处理; 4.有机溶剂采用蒸馏塔回收,用于生产过 有机溶剂采用蒸馏塔回收, 有机溶剂采用蒸馏塔回收 残渣进行焚烧处理。 程。残渣进行焚烧处理。

树脂吸附法处理废水青霉素G酯化氧化产生的废水 其生产过程中产生大量的废水(生产1kg头头孢 G酸产生240kg废水),废水中含有多种有机溶剂 和有毒物质,抑止好氧微生物生长,降低废水生 化处理的效率。如果在“三废”处理前,进行有 效预处理,去除其中的溶剂和有毒物质,降低废 水COD,不但可以降低三废处理的成本,还可 COD 回收溶剂、原料等,实现资源循环利用。 废水是指青霉素G经氧化、扩环、重排后所得 的头抱 G酸经结晶、过滤后所剩的母液,来自 某制药公司的头抱G酸生产工段,所含各物质的 相关质量分数为:0.19%,甲苯0. 4%,其它未 知杂质及色素:pH为3.0,COD为80-90g/L

苯甘氨酰氯与7-ADCA缩合路线的生产工 艺以青霉素G为原料,通过扩环重排,裂 解为7-ADCA,再与苯甘氨酸酰氯缩合。以 下详细介绍这条工艺路线 此法主要包括下面四个反应步骤:1)酯 化氧化 ; 2)重排、扩环、氯化醚化、水解、 成盐 ; 3)酰化; 4)水解 下面将分别介绍下 列四个步骤的有关反应。

总结

通过本次课程设计我们详细的 学习和了解头孢类抗生素药品的 发展历史和相关合成方法。头孢 氨苄作为第一代头孢类抗生素, 在生产和应用方面都已经非常成 熟。世界各国在最近几年都加大 力度研究酶法生产头孢氨苄的技 术。我们相信在未来抗生素药类 市场头孢氨苄仍会占据很大的比 例

谢谢观看

头孢氨苄的合成路线和选择

微生物酶酰化法

苯甘氨酸无水酰化法

苯甘氨酰氯与7-ADCA缩合工艺

1.微生物酶酰化法 1.微生物酶酰化法

-AD A 无 色 杆 菌 细 胞

. D-

DEAE纤维素

微生物酶酰化路线的生产工艺多采用固相酶术, 将无色杆菌细胞吸附在DEAE(二乙胺乙基)一纤 维素载体上,将此固相装柱,通入0.1%七氨基 脱乙酰氧基头孢烷酸(7一ADCA)和0.5%D苯甘 氨酸甲酯,5h后,85%的7-ADCA转化为头孢氨 苄。

工艺流程

废水成分复杂,单一使用一种树脂,难以达到较好 效果,故采用多种树脂多级串联的方法进行试验探 索,并设计了如图1的流程

头孢G酸废水 头孢 酸废水

树脂 I级吸附 级吸附 树脂 II级吸附 级吸附 解吸

丙酮(解吸剂) 丙酮(解吸剂) 有用有机物 回收砒啶 解吸

废水排放

此法的实际应用效果

由上表可见,处理后废水 的平均去除率达90%, 由上表可见,处理后废水COD的平均去除率达 %, 的平均去除率达 头孢G酸 砒啶盐、 头孢 酸、砒啶盐、有机硅及溶媒的平均去除率达 99.0%、 .7%、 .7%及85.0%。浓缩后的废 %、98. %、 %、86. % %。浓缩后的废 %、 . %。 水一部分通过精馏回收解吸剂和有机溶媒, 水一部分通过精馏回收解吸剂和有机溶媒,另一部分 用于回收砒啶,重新应用于头泡G酸生产 酸生产。 用于回收砒啶,重新应用于头泡 酸生产。在达到环 保效果的同时,实现了资源循环利用。 保效果的同时,实现了资源循环利用。经过处理后的 废水可循环套用于系统中,实现0水耗 水耗, 废水可循环套用于系统中,实现 水耗,且运行工作 量较小。 量较小。

乙酸丁酯、 s-氧化物、磷酸、砒啶,回流搅拌3h,减压 浓缩,冷却得黄色结晶,过滤、洗涤、干燥得重排物熔点 l25-127°,将重排物溶人二氯乙烷,冷至-10°加人砒啶 和五氯化磷,于-5°反应2h,再降温到-15勺,缓缓加人 甲醇醚化,-10°反应1.5h加水室温水解30min,用4% 氢氧化钠中和PH6.5-7.0,分取有机层,浓缩,加PTS结 晶,过滤洗涤干燥得7-ADCA脂PTS盐。

1.酯化氧化: 酯化氧化: 酯化氧化

将丙酮、吡啶、三氯乙醇、青霉素G钾加入反应罐搅 拌,控温10℃滴加三氯氧磷,反应1h,酯化液转入氧化 罐,保持0℃滴加过氧乙酸和双氧水的混合物,20℃下反 应2 h,加水,静置、过滤干燥得到S-氧化物

2.重排、扩环、氯化醚化、水解、成盐: 重排、扩环、氯化醚化、水解、成盐: 重排

化学制药工艺实例

头孢氨苄的生产工艺

头孢氨苄简介

• 发展过程

• 结构 • 名称 • 药理性质和临床医用 • 理化性质

头孢氨苄

发展过程

一 二 代 青 孢 头 霉 菌 孢 素 素 菌 菌 素 素 孢 头 代 头

三 四 代 代 头 头 孢 孢 菌 菌 素 素

头孢氨苄

COO-

简介

S H2NHC(H2C)3OCHN N CH2OCOCH COOH

2.苯甘氨酸无水酰化法 苯甘氨酸无水酰化法

苯甘氨酸无水酰化路线的生产工艺基本原理是以苯甘氨酸 为原料,进行二次酰基化;将7-ADCA与三甲基氯硅烷反 应得到二硅烷基化的产物;将上述两步反应产物的进一步 反应得到头孢氨苄。合成工艺路线如下:

3.苯甘氨酰氯与 苯甘氨酰氯与7-ADCA缩合工艺 苯甘氨酰氯与 缩合工艺