SMT焊点疲劳失效机理分析

芯片 焊点 蠕变 疲劳 模式

芯片焊点蠕变疲劳模式

芯片焊点蠕变疲劳模式是指在芯片与焊点连接的过程中,由于温度变化、机械应力和电流等因素的作用,焊点材料会发生一定程度的变形和疲劳破坏。

这种现象在电子设备中非常常见,特别是在长时间使用或温度变化较大的环境下更为突出。

首先,从物理角度来看,焊点蠕变疲劳模式是由于焊接材料在长期受到温度变化和机械应力的作用下,会发生塑性变形和材料疲劳。

这会导致焊点材料的结构发生变化,甚至出现微裂纹,最终导致焊点的失效。

其次,从工程角度来看,焊点蠕变疲劳模式对于电子设备的可靠性和稳定性会产生重大影响。

一旦焊点发生蠕变疲劳,就可能导致电子设备的性能下降甚至失效,严重影响设备的正常运行。

此外,从应用角度来看,为了减轻焊点蠕变疲劳带来的影响,工程师们通常会采取一些措施,比如优化焊接工艺、选择高质量的焊接材料、加强散热设计等,以提高焊点的耐久性和稳定性。

总的来说,焊点蠕变疲劳模式是电子设备中一个重要的失效模

式,需要在设计和应用过程中引起足够的重视,以确保设备的可靠性和稳定性。

焊点热疲劳失效原因分析

焊点热疲劳失效原因分析张伟;王君兆;邓胜良;马聪【摘要】A PCBA sample has a functional failure after using about six months. After package, the PCBA is overall glued. Some devices directlyfall off after peeling failed samples. Samples are analyzed by means of surface morphologic observation, micro cross section inspection, EBSD analysis, stress analysis, thermal expansion coefficient test and so on. The results show that the presence of thermal mismatch of materials, and a large amount of solder joint defects and the stress concentration accelerate solder joint fatigue failure process, which cause functional failure of PCBA.%某PCBA样品在使用约半年后出现功能失效,该PCBA在封装后进行整体灌胶,将失效样品剥离,发现部分器件直接脱落,通过表面观察、切片分析、EBSD分析、应力分析、热膨胀系数测试等手段对样品进行分析,结果表明:各封装材料存在热失配,且焊点缺陷较多且存在应力集中区,加速焊点的疲劳失效进程,导致PCBA功能失效。

【期刊名称】《环境技术》【年(卷),期】2016(034)005【总页数】4页(P71-74)【关键词】EBSD;热疲劳;应力集中;热失配【作者】张伟;王君兆;邓胜良;马聪【作者单位】深圳市美信检测技术股份有限公司,深圳 518000;深圳市美信检测技术股份有限公司,深圳 518000;深圳市美信检测技术股份有限公司,深圳518000;深圳市美信检测技术股份有限公司,深圳 518000【正文语种】中文【中图分类】TB333失效样品为封装后整体灌胶的路灯电源PCBA,该PCBA在使用约半年后出现功能失效,失效比率约10 %,将失效样品的胶剥离后,发现部分二极管直接脱落,脱落二极管的引脚材料为A42(铁镍合金),引脚表面镀铜镀纯锡,PCB焊盘为OSP焊盘。

第10讲焊接结构地疲劳失效

适用标准第 10 讲焊接结构的疲惫无效绝大部分的焊接结构和焊接机械零零件,都是在变载荷下工作的,疲惫损坏是这类构件的主要损坏形式。

大批统计资料表示,因为疲惫而无效的金属结构,约占无效结构的90%。

3.1 金属资料的疲惫损坏一、疲惫强度金属机件在循环应力作用下的疲惫损坏,与在静应力作用下的无效有实质区别。

静强无效,是因为在构件的危险截面中,产生过大的剩余变形或最后断裂。

疲惫损坏,是在构件局部高应力区内,较弱的晶粒在改动应力作用下形成微裂纹,而后发展成宏观裂纹,裂纹持续扩展致使最后疲惫损坏。

疲惫损坏与脆性断裂对比:同:二者断裂时的变形都很小。

异: (1) 疲惫损坏需要多次加载,而脆断一般不需多次加载。

(2)结构脆断是刹时达成的,而疲惫裂纹的扩展是迟缓的有时要长达数年时间。

(3)脆断受温度影响极大。

随温度的小而降低,脆断的危险性增添。

而疲惫损坏受温度影响甚小。

(4)疲惫损坏的断口特色显然不一样于脆断。

二、载荷的种类掌握载荷的变化状况,是进行疲惫强度设计的先决条件。

改动载荷或应力循环特征主要用以下参量表示:max ——改动载荷或应力循环内的最大应力;min ——改动载荷或应力循环内的最小应力;max min m2max min a2——均匀应力;——应力振幅或应力半幅;r minmax适用标准——应力循环特征系数或应力循环对称系数。

描绘循环载荷的上述参数如图3-1 所示。

图 3-1 疲惫试验中的载荷参数单向等幅改动载荷,依据顾力幅值0和均匀应力m的大小,可分为对称拉压、脉动拉伸、颠簸拉压等形式。

r 的变化范围在-1~+1。

图3-2为疲惫无效中载荷种类。

图 3-2 疲惫时效中的载荷种类载荷种类对构件的强度行为拥有根本的影响。

跟着载荷特色值变小,构件产生疲惫断裂的危险增大。

对每一个焊接结构,在设计以前就应充足考虑到在不一样的载荷状态下,其所蒙受相应载荷的能力,并使其达到设计的使用寿命。

别的,构件能否出现疲惫断裂还受构件自己形状、资料厚度、表面状况或腐化状况等影响。

焊点可靠性之焊点失效机制

焊点可靠性之焊点失效机制在SMT焊点可靠性的研究历史中,失效机制的研究一直是被忽略的。

各主要研究机构均热衷于提出自己的寿命预测模型。

随着SMT的不断发展和推广应用,对其焊点可靠性的要求也越来越高。

人们在寻求焊点可靠性改善途径的同时,发现尽管热疲劳试验结果可以证明焊点的寿命得到提高,但提高原因缺乏理论解释,同时也缺乏对进一步的寿命改善工作的指导。

不可否认的是,SMT焊点的失效是力学因素和金属学因素共同作用的结果。

但在理论基础上,二者之间很难建立起某种必然的联系。

因此,失效机制的研究目的即在于寻找焊点失效的相关力学因素和金属学因素的作用机制。

但是到目前为止,这一问题也没有明确的答案,甚至相关的研究也很少。

在90年代之前,SMT焊点的失效机制被公认为是软钎料合金的低周蠕变-疲劳失效所至,因此软钎料合金的蠕变本构方程、蠕变-疲劳交互作用规律得到广泛研究,同时金属低周疲劳寿命预测的经验方程M-C方程也被广泛用于焊点的热疲劳寿命预测。

也就是说,循环塑性应变及等效应力被当然地认为是主控焊点失效的力学因素。

另一方面,焊点失效的金属学因素被归结为软钎料合金组织在热循环过程中的组织演化[54-56]。

进入90年代以来,SMT焊点失效机制方面开始了一些试验性的研究工作,主要集中在Cu-Sn金属间化合物的影响及焊点失效的物理特征观察两方面。

所形成的试验性结论主要有三点:(1) 热疲劳载荷下焊点内部裂纹沿钎料合金/ Cu-Sn金属间化合物界面扩展(印刷电路板上的焊盘材料一般为Cu) [57-61],如图1-1所示。

—1 —图1-1 表面组装LCCC焊点内部裂纹的萌生与扩展[59]Fig. 1-1 Crack initiation and growth underneath a surface mount LCCC(2) 随着Cu-Sn金属间化合物的生长,焊点可靠性下降。

表1-2是香港城市大学的Chan等人给出的不同金属间化合物(Intermetallic Compound, IMC)层厚度对软钎焊焊点疲劳寿命的影响。

SMT焊点疲劳寿命的预估

新技术新工艺2020年第11期SMT焊点疲劳寿命的预估$刘新胜,李晓聪,杨丽娜,兰治军,王萍,张瑶,徐璐,王婕(中国北方车辆研究所,北京100071)摘要:表面组装工艺的优劣直接影响印制电路板组件的质量及可靠性,进而对整机系统的可靠性能产生决定性影响。

特别是,无铅元器件有铅焊料的混装技术较为复杂,相比传统有铅工艺,具有更高的焊接峰值温度和更窄的工艺窗口。

其焊点失效主要是由于产品周期性工作导致的温度变化以及外界环境周期性的温度变化,导致产品的互连焊点发生周期性的应力应变作用,引起焊点的热疲劳和蠕变疲劳,进而发生互连失效。

为提升电子产品的质量和可靠性,基于PCBA组件的典型工作剖面及装备使用的环境条件,以组件中有高可靠性风险的器件为工艺研究对象,制备了菊花链线路的寿命评估板,设定典型应力水平的温度循环开展试验,并根据加速模型进行外推,预测了焊点寿命数据。

关键词:焊点疲劳寿命;混装焊点;菊花链测试结构;温度循环;加速试验;可靠性中图分类号:TG405文献标志码:APrediction of SMT Solder Joint Fatigue LifeLIU Xinsheng#LI Xiaocong#YANG Lina,LAN Zhijun,WANG Ping,ZHANG Yao#XU Lu,WANG Jie(China North Vehicle Research Institute#Beijing100071#China)Abstract:The good and bad of the surface assembly process directly affected the quality and reliability of the printed circuit board components and finally affected the reliability of the whole system.In particular#the mixing technology of lead-freecomponentswithleadsolderwasmorecomplicated#andhadahigherpeaksolderingtemperatureandanarrowerprocess windowthanthatofthetraditionalleadedprocess+Thefailureofthesolderjointswasmainlyduetothetemperaturechanges causedbytheperiodicworkoftheproductandtheperiodictemperaturechangesofexternalenvironment#whichresultedin periodicstressandstraine f ectsontheinterconnectsolderjointsoftheproducts#andcausedthermalfatigueandcreepfa-tigueofthesolderjoints#thenaninterconnectionfailureoccurred+Inordertoimprovethequalityandreliabilityofelectronic products#based on the typical working profile of PCBA components and the environmental conditions that the equipment used#thecomponentswithhighreliabilityrisksinthecomponentswereusedastheresearchprocessobjectstopreparethe lifeevaluationboardofthedaisychaincircuit#thetemperaturecycletestwascarriedoutwithatypicalstresslevel#andthe acceleration modelwasextrapolatedtopredictthesolderjointlifedata+Key words:solder joint fatigue life#mixed solder joint#daisy chain test structure#temperature cycle#accelerated test# reliabiliEy电装工艺的优劣直接影响印制电路板组件的质量及可靠性,在电子器件或电子整机的所有故障原因中,约70%以上为焊点失效造成(1),特别是,无铅元器件-有铅焊料的混装技术较为复杂,相比于传统有铅工艺,具有更高的焊接峰值温度和更窄的工艺窗口,此外,混合焊料较宽的熔点范围、较差的润湿能力和较高的弹性模量等特征也给混装工艺电子装备的质量和可靠性带来了隐患閃。

第四章_焊点疲劳失效机理可靠性评价方法-修订版

热疲劳失效的三个因素

焊点疲劳失效的三个重要因素 ① 热膨胀系数不匹配 ② 温度差 ③ 周期性工作 焊点疲劳失效过程: 温度变化导致的热应力---焊点应变(蠕变应变)---焊点金属学变化和疲

劳损伤----焊点开裂失效

焊点应力--------焊点材料特性

4

2012/11/25

a) 热膨胀系数(CTE)不匹配

4.3.4 焊点的失效分析

染色试验 金相切片分析 当菊花链的电阻超过20%或者电阻超过300欧姆时,器 件失效---如何能够准确定位到失效焊点 ---从哪里判断焊点疲劳失效的特征

24

2012/11/25

染色渗透试验

原理 通过将样品置于染色液中,让染 色液渗透到有裂纹或孔洞的地方。 垂直剥离已经焊上的元器件,其引 线脚与焊盘将从有裂纹或孔洞等薄 弱界面分离,元器件分离后被染红 的焊点界面将指示该处在强行剥离 前存在缺陷,即焊点不良部位被检 测到。

21

2012/11/25

常用的温度循环加速试验条件

温度范围设置 Tmax:100℃ Tmin:0℃

高低温停留时间

有铅:10min 无铅:10min~30min 温度变化速率 <20°C/min 推荐10°C/min~15°C/min

常用的温度循环加速试验条件

IPC-9701

TC1 TC2 0°C+100°C (Preferred Reference) -25°C +100°C

全局不匹配

器件和PCB不同的热膨胀系数所导致; 由不同的热膨胀系数和温度产生; 全局热不匹配的范围一般为:2-14ppm/℃ 全局热不匹配通常较大:CTE 差大和对角线距离等都较大 全局不匹配将会导致周期性的应力应变,并导致焊点疲劳失效。

焊接结构疲劳失效的原因及改善措施办法总结

焊接结构疲劳失效的原因及改善措施办法总结焊接结构疲劳失效是指在长时间的使用过程中,由于受到重复载荷的作用,焊接接头或部件出现疲劳裂纹,最终导致结构失效。

焊接结构疲劳失效的主要原因包括材料质量、焊缝设计不良、焊接工艺不合理等。

下面将就这些问题逐一进行分析,并提出相应的改善措施和办法。

首先,材料质量是影响焊接结构疲劳失效的一个重要因素。

若使用的材料强度较低,容易发生疲劳失效。

此外,若材料存在明显的内部缺陷、气孔、夹杂物等,也会直接影响材料的力学性能,导致焊接接头的强度和疲劳性能下降。

为了改善这一问题,应首先确保选用的材料质量可靠,在焊接前进行严格的材料检查,杜绝存在缺陷的材料使用。

其次,可以通过热处理等方式来提高材料的力学性能和疲劳强度。

其次,焊缝设计不良也是导致焊接结构疲劳失效的原因之一、一般来说,焊缝的形状和大小应根据受力情况进行合理的设计,以保证焊接接头的强度和疲劳寿命。

若焊缝设计不当,容易导致应力集中或者应力分布不均匀,使得焊接接头容易产生裂纹。

改善这一问题的措施包括:合理选择焊缝的形状和尺寸,尽量减少应力集中区的存在;采用多道焊接的方式,提高焊缝的强度和疲劳寿命;增加过渡部位的长度,减小应力集中的程度。

此外,焊接工艺不合理也是导致焊接结构疲劳失效的一个关键因素。

焊接工艺的合理性直接影响焊接接头的质量和疲劳强度。

若焊接参数选择不当,焊接过程中存在较大的热输入或者冷却速度过快等问题,容易导致焊接接头产生裂纹。

为了改善这一问题,应根据焊接接头的特点和使用条件,选择适当的焊接工艺参数。

同时,在焊接过程中,要严格执行焊接规程,保证焊接接头的质量和性能。

综上所述,改善焊接结构疲劳失效的措施和办法包括:选择优质的材料,确保材料的质量可靠;进行合理的焊缝设计,减少应力集中和应力分布不均匀的问题;合理选择焊接工艺参数,保证焊接接头的质量和疲劳强度。

此外,为了及时发现焊接结构的裂纹,可以采用无损检测技术进行定期检查,及时发现问题并采取相应的维修措施。

焊点疲劳分析范文

焊点疲劳分析范文

焊点疲劳分析是对焊接接头在受到循环载荷作用下,经历一定的冲击、塑性变形和应变应力集中的现象进行分析。

焊点疲劳分析主要是对焊接接

头进行寿命估算,以确定焊点的寿命和维修周期,以确保其在使用过程中

的安全性和可靠性。

焊点疲劳是由循环载荷引起的应力反复变化所致,其循环载荷可以是

机械载荷、热载荷、腐蚀、应力腐蚀等。

疲劳破坏是一种隐蔽的破坏形式,通常无法通过肉眼观察到,因此对于焊接接头的疲劳分析就显得尤为重要。

1.确定加载条件:首先需要确定焊接接头受到的加载条件,包括载荷

大小、载荷类型、载荷频率等。

这些加载条件对焊接接头的疲劳寿命有着

重要影响。

2.焊缝形状分析:对焊接接头的焊缝形状进行分析,包括焊缝的形状、尺寸、几何形态等。

焊缝的形状对焊接接头的疲劳寿命有着重要影响。

3.应力分析:通过有限元分析等方法,对焊接接头的应力分布进行分析。

焊接接头的应力分布对其疲劳寿命有着重要影响。

4.疲劳寿命估算:根据疲劳理论,结合焊接接头的加载条件、焊缝形

状分析和应力分析结果,对焊接接头的疲劳寿命进行估算。

5.结果分析和优化设计:根据疲劳寿命估算结果,对焊接接头的设计

进行优化,以提高焊接接头的疲劳寿命。

焊接结构疲劳失效的原因及改善工艺措施总结

焊接结构疲劳失效的原因及改善工艺措施总结1焊接结构疲劳失效的原因焊接结构疲劳失效的原因主要有以下几个方面:①客观上讲,焊接接头的静载承受能力一般并不低于母材,而承受交变动载荷时,其承受能力却远低于母材,而且与焊接接头类型和焊接结构形式有密切的关系。

这是引起一些结构因焊接接头的疲劳而过早失效的一个主要的因素;②早期的焊接结构设计以静载强度设计为主,没有考虑抗疲劳设计,或者是焊接结构疲劳设计规范并不完善,以至于出现了许多现在看来设计不合理的焊接接头;③工程设计技术人员对焊接结构抗疲劳性能的特点了解不够,所设计的焊接结构往往照搬其它金属结构的疲劳设计准那么与结构形式;④焊接结构日益广泛,而在设计和制造过程中人为盲目追求结构的低本钱、轻量化,导致焊接结构的设计载荷越来越大;⑤焊接结构有往高速重载方向开展的趋势,对焊接结构承受动载能力的要求越来越高,而对焊接结构疲劳强度方面的科研水平相对滞后。

2焊接结构疲劳失效的要素2.1静载强度对焊接结构疲劳强度的影响在钢铁材料的研究中,人们总是希望材料具有较高的比强度,即以较轻的自身重量去承当较大的负载重量,因为相同重量的结构可以具有极大的承载能力;或是同样的承载能力可以减轻自身的重量。

所以高强钢应运而生,也具有较高的疲劳强度,基本金属的疲劳强度总是随着静载强度的增加而提高。

但是对于焊接结构来说,情况就不一样了,因为焊接接头的疲劳强度与母材静强度、焊缝金属静强度、热影响区的组织性能以及焊缝金属强度匹配没有多大的关系,也就是说只要焊接接头的细节一样,高强钢和低碳钢的疲劳强度是一样的,具有同样的S-N曲线,这个规律适合对接接头、角接接头和焊接梁等各种接头型式。

Maddox研究了屈服点在386-636MPa之间的碳锦钢和用6种焊条施焊的焊缝金属和热影响区的疲劳裂纹扩展情况,结果说明:材料的力学性能对裂纹扩展速率有一定影响,但影响并不大。

在设计承受交变载荷的焊接结构时,试图通过选用较高强度的钢种来满足工程需要是没有意义的。

SMT焊接质量与主要焊点缺陷分析

e 贴片压力过大, 焊膏挤出量过多, 提高贴片头 Z 轴高度,减小贴片压力。

总结:在焊盘设计正确、模板厚度及开口尺寸正确、焊膏质量没有问题的情况下, 应通过提高印刷和贴装质量来减少桥接现象。

(6) 焊锡球— —又称焊料球、 焊锡珠。是指 散布在焊点附 近的微小珠状 焊料。

产生焊锡球的原因分析 a 焊膏本身质量问题:微粉含量高;黏 b 元器件焊端和引脚、电路基板的焊盘 氧化或污染,或印制板受潮造成贱锡。 c 焊膏使用不当 d 温度曲线设置不当:升温速率过快, 金属粉末随溶剂蒸汽飞溅形成焊锡球; 预热区温度过低,突然进入焊接区,也 容易产生焊锡球。 e 焊膏量过多,贴装时焊膏挤出量多: 模板厚度或开口大;或模板与 PCB 不平 行或有间隙。 模板底面污染,粘污焊盘以外的地方, g 贴片压力过大,焊膏挤出量过多,使 图形粘连。

(4) 吊桥和移 位——吊桥又称墓

对称, 焊盘间距过大或过小,使元件 的一个端头不能接触焊盘。 b 贴片质量——位置偏移;元件厚度 设置不正确;贴片头 Z 轴高度过高 (贴片压力小) ,贴片时元件从高处 扔下造成。 元件端头不润湿或端头电极脱落、 元 件外形和尺寸不一致。 字符、阻焊膜或氧化等) e 印刷工艺——两个焊盘上的焊膏 量不一致 f 传送带震动会造成元器件位置移 动;风量过大。 g 温度曲线,升温速度过快

• A-610规定了怎样把元器件合格地组装到PCB上,对

每种类(级)别的标准都提供了可测量的元器件位置

和焊点尺寸,并提供了完成回流焊接后的外观图片。 例如图1标出了焊点的关键尺寸参数,表1列出了QFP 焊点的相应技术指标。

表1

图1

IPC焊点检验标准举例

SOP、QFP焊点检验标准

•

可接受二级 • F=T/2+G (F—焊点高度 T—引脚厚度

(仅供参考)焊点疲劳强度研讨

焊点疲劳强度研讨一.疲劳强度电子元器件的焊点必须能经受长时间的微小振动和电路发散的热量。

随着电子产品元器件安装密度的增加,电路的发热量增加,经常会发生焊接处的电气特性劣化,机械强度下降或出现断裂等现象。

材料在变动载荷和应变长期作用下,因累积损伤而引起的断裂现象,称为疲劳。

疲劳是一种低应力破坏。

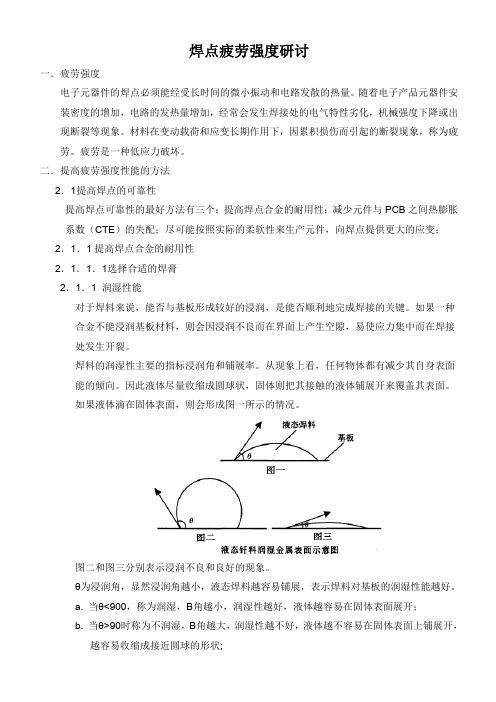

二.提高疲劳强度性能的方法2.1提高焊点的可靠性提高焊点可靠性的最好方法有三个:提高焊点合金的耐用性;减少元件与PCB之间热膨胀系数(CTE)的失配;尽可能按照实际的柔软性来生产元件,向焊点提供更大的应变;2.1.1提高焊点合金的耐用性2.1.1.1选择合适的焊膏2.1.1 润湿性能对于焊料来说,能否与基板形成较好的浸润,是能否顺利地完成焊接的关键。

如果一种合金不能浸润基板材料,则会因浸润不良而在界面上产生空隙,易使应力集中而在焊接处发生开裂。

焊料的润湿性主要的指标浸润角和铺展率。

从现象上看,任何物体都有减少其自身表面能的倾向。

因此液体尽量收缩成圆球状,固体则把其接触的液体铺展开来覆盖其表面。

如果液体滴在固体表面,则会形成图一所示的情况。

图二和图三分别表示浸润不良和良好的现象。

θ为浸润角,显然浸润角越小,液态焊料越容易铺展,表示焊料对基板的润湿性能越好。

a. 当θ<900,称为润湿,B角越小,润湿性越好,液体越容易在固体表面展开;b. 当θ>90时称为不润湿,B角越大,润湿性越不好,液体越不容易在固体表面上铺展开,越容易收缩成接近圆球的形状;c. 当θ=00或180“时,则分别称为完全润湿和完全不润湿。

通常电子工业焊接时要求焊料的润湿角θ<200。

影响焊料润湿性能主要有:焊料和基板的材料组分、焊接温度、金属表面氧化物、环境介质、基板表面状况等。

IPC-SPVC用润湿力天平来测量并用润湿时间以及最大润湿力来表示的方法评估了不同组成的 SAC 合金的润湿性,结果发现其中(零交时间与最大润湿力)并无差异,见图4。

焊点可靠性研究

SMT焊点可靠性研究近几年,随着支配电子产品飞速发展的高新型微电子组装技术--表面组装技术(SMT)的飞速发展,SMT焊点可靠性问题成为普遍关注的焦点问题。

与通孔组装技术THT(Through Hole Technology)相比,SMT在焊点结构特征上存在着很大的差异。

THT焊点因为镀通孔内引线和导体铅焊后,填缝铅料为焊点提供了主要的机械强度和可靠性,镀通孔外缘的铅焊圆角形态不是影响焊点可靠性的主要因素,一般只需具有润湿良好的特征就可以被接受。

但在表面组装技术中,铅料的填缝尺寸相对较小,铅料的圆角(或称边堡)部分在焊点的电气和机械连接中起主要作用,焊点的可靠性与THT焊点相比要低得多,铅料圆角的凹凸形态将对焊点的可靠性产生重要影响。

另外,表面组装技术中大尺寸组件(如陶瓷芯片载体)与印制线路板的热膨胀系数相差较大,当温度升高时,这种热膨胀差必须全部由焊点来吸收。

如果温度超过铅料的使用温度范围,则在焊点处会产生很大的应力最终导致产品失效。

对于小尺寸组件,虽然因材料的CTE 失配而引起的焊点应力水平较低,但由于SnPb铅料在热循环条件下的粘性行为(蠕变和应力松弛)存在着蠕变损伤失效。

因此,焊点可靠性问题尤其是焊点的热循环失效问题是表面组装技术中丞待解决的重大课题。

80年代以来,随着电子产品集成水平的提高,各种形式、各种尺寸的电子封装器件不断推出,使得电子封装产品在设计、生产过程中,面临如何合理地选择焊盘图形、焊点铅料量以及如何保证焊点质量等问题。

同时,迅速变化的市场需求要求封装工艺的设计者们能快速对新产品的性能做出判断、对工艺参数的设置做出决策。

目前,在表面组装组件的封装和引线设计、焊盘图形设计、焊点铅料量的选择、焊点形态评定等方面尚未能形成合理统一的标准或规则,对工艺参数的选择、焊点性能的评价局限于通过大量的实验估测。

因此,迫切需要寻找一条方便有效的分析焊点可靠性的途径,有效地提高表面组装技术的设计、工艺水平。

焊点疲劳失效案例研究

焊点疲劳失效案例研究焊点的疲劳失效主要包括热疲劳和机械疲劳,其中热疲劳占主导因素。

热疲劳源于焊点在工作过程中所承受的热循环负载、功率循环过程等,包含由于热不匹配导致的等温机械疲劳。

研究表明,热疲劳和等温机械疲劳都是一种在疲劳和蠕变交互作用下的失效果过程。

一焊点疲劳失效机理大多数焊点的失效机理是一种蠕变与疲劳损伤的复合积累损伤。

宏观上表现为热疲劳损伤导致在远离焊点中心区的焊料与基板过度区(即高压力区)产生初始裂纹,然后逐渐沿焊料与基板界面扩展至整个焊点长度;微观上表现为热疲劳断口表面有疲劳条纹的特征、晶界微孔洞和蠕变沿晶界断裂的痕迹。

焊点疲劳损伤的过程可以用图1表示。

二引起疲劳的因素产品在装配完成后的运输、使用过程中,焊点是可靠性的薄弱环节,它承担着热学的、电气的、及机械连接等多种作用,并且普遍都会收到准确性的机械应力及蠕变应力,尤其是在航天、航空、航海及车载等产品中更为明显。

这是如果设计不当导致局部应力过大,或者焊料合金在焊接过程中熔融扩散不良(冷焊、偏析),就更加容易发生疲劳失效,从而降低焊点的寿命。

三焊点疲劳失效案例产品经过高温储存和高低温试验后,陆续出现功能失效,失效电容都在放大管的输出链路上,外观可见电容局部烧损,如图2失效电容焊点的焊料中间都可见疲劳裂纹的蔓延(见图3、图4);不论是否是失效位置,其它的焊点亦都存在焊料晶粒粗大的现象。

失效样品焊点中靠近端还存在较多的空洞,且焊料晶粒粗大,使得其在老化试验过程中比正常焊点更快速地发生疲劳破坏而开裂;而当开裂导致电气连接处面积变小时,电阻变大产生大热量而发生烧损失效。

失效現象先发生在放大管的输出链路上,是因为此处的电流较大,在老化试验过程中受到的应力更大;而其余的焊点同样存在一定的失效风险。

焊点经模拟返工后,焊料晶粒状态有明显改善,显现细小均匀的形貌,说明提高焊热量能够改善晶粒粗大的潜在缺陷。

经查焊接回流曲线中,峰值温度约210℃,处于推荐值的下限,显示原来的焊接工艺温度低、时间长,说明焊接工艺曲线还有较大的优化空间,见图5四总结(1)如果工艺条件不良,焊料合金在焊接过程中熔融容易扩散不均匀,称为偏析。

SMT焊点可靠性

对 于 一个 孤 立 的焊 点 ,没有 可 靠

通 ,用 手压住Q P F 本体 ,卡片工 作正 线 达 到 整 体 布 局 的 安 排 。 通 过 增 加 常 ,将此 不 良样板 QP 下 ,此位 置 QN F取 F 的接地散 热焊盘 面积并加 装散热

的焊盘 上加锡 ,再进 行焊接 ,测试结 器 ,使 用2 未出现焊 点开 裂现象 , 年

殊 的可 靠性 问题 。

电子产品的失效产生于不 良的设 计 、元件 问题及生产过程 中,电子产 品在 组装 中主要 以通孔 插 装 卜 ) r 和 r

ST焊 点可靠性的重要因素。 M 焊点的热疲劳失效与多种 因素有

11焊 点 失 效 .

基板与表 贴元器件之间焊点的失

关, 已有研究结果表 明焊接工 艺、材

免的冲击 、振动等造成 的焊点机械损 伤;再有就是元件服役过程 中通断 电 或环 境温 度 变化 时 ,焊 点形 成热 循 环 , 元 件 与 基 板 材 料 的C E 配 失 T匹

效 ,引起裂纹 、扩展直至最终断裂造

成焊点失效 。

Байду номын сангаас

钜 凯 系 列 产 品

各种规格和温度系列的无铅锡膏 无卤助焊剂 水基清洗剂 环保型清洗剂

( T 焊 点比较特殊 ,ST S ) M M 焊点不仅提 供 电气互连 ,而且也是 电子元器件与 印制 电路板 (C ) P B 的机械 连接 ,电子

焊接结构疲劳失效的产生原因与预防措施

焊接结构疲劳失效的产生原因与预防措施

赵子豪, 刘德刚

( 南车青岛四方机车车辆股份有限公司 高速列车系统集成国家工程实验室( 南方) , 山东 青岛 266111) 摘要:随着焊接结构的广泛应用, 焊接结构的疲劳失效问题越来越受到关注。研究焊接结构疲劳失效的产生原因以及预 防措施具有重要意义。本文介绍了应力集中、 焊接残余应力、 焊接缺陷和金相组织发生改变等引起焊接结构疲劳失效的 常见原因, 阐述了针对各种原因的预防焊接结构疲劳失效的若干措施, 以提高焊接结构的抗疲劳破坏能力。 关键词: 焊接结构 疲劳失效 应力集中 残余应力 中图分类号:TG405 文献标识码:A 文章编号:1002 - 6886(2012)01 - 0064 - 04

焊接结构接头的焊缝区域一般存在着诸如裂纹、 夹 渣、 气孔、 咬边和弧坑等焊接缺陷, 这些焊接缺陷是焊接结 构的固有特性。这些焊接缺陷对接头的静力性能的影响 一般不十分明显, 但是对焊接结构的疲劳性能影响却十分 显著。 1) 裂纹最有可能引起脆性断裂, 就位置而言, 表面裂 能够大幅 纹是最有害的。裂纹还是最严重的应力集中源, 度降低焊接结构或接头在交变载荷下的疲劳强度。焊接 焊缝间隙较大、 母材边缘杂质过多、 焊接电流过 过程中,

[ 8 ] 激起构件的共振 , 引起金属材料内部晶体错 合热到很高温度达到熔点。 从熔点到常温, 焊缝金属内部的金相组织会发生变化。由 焊缝金属冷却下来要发生体积的 于各种组织的比容不同, 变化, 这种体积的变化同样也会受到周围组织变化的约 从而会使金属的内部组织产生应力, 应力的存在会影 束, 响焊接结构的疲劳强度。

[ 2 ] 截面的整体变形也都会使焊接结构出现应力集中现象 。

1) 母材在生产制造或加工过程中, 例如铸造、 锻造、 轧 制、 浇注、 挤压、 热处理、 淬火等工艺均会产生一定的残余 应力。这些残余应力会对焊接过程中的应力演变产生一 定作用, 进而会影响焊接结构的应力分布和应力水平。 2) 材料在焊接热循环中发生的各种类型的冶金相变 对焊接残余应力有着很大影响, 大部分材料在焊缝区的残 余应力为拉应力, 而由于发生了相变, 影响了焊接过程中 塑性应变的积累, 最后可能导致焊缝区出现残余压应力。 3) 若给焊件增加约束, 在焊接加热过程中, 焊缝金属 的热膨胀受到限制, 并且在冷却过程中的收缩也受到限 制, 进而影响了焊接过程热应力的演变过程, 最终影响到 焊接残余应力的大小及分布。 4) 焊接顺序对焊接残余应力和变形的影响较大。焊 接顺序的不同会使焊接残余应力的峰值也是不同的。 5) 焊接结构焊接以后通过适当的方法, 如焊后锤击、 滚压、 逐点挤压、 机械拉伸、 振动时效、 温差拉伸、 爆炸等方 法都可以降低其焊接残余应力。

焊点热疲劳裂纹产生机理_概述说明以及解释

焊点热疲劳裂纹产生机理概述说明以及解释1. 引言1.1 概述焊接是一种常用的金属连接工艺,广泛应用于各个行业中。

然而,焊点热疲劳裂纹是焊接过程中普遍存在的问题之一。

它不仅会降低焊接结构的强度和耐久性,还可能引起断裂事故,对设备和人员安全造成威胁。

1.2 文章结构本文主要从机理、概述说明和解释等方面对焊点热疲劳裂纹产生进行阐述。

具体内容按如下结构展开:第二部分将详细介绍焊点热疲劳裂纹产生的机理。

包括焊接过程中的温度变化和应力分布,以及焊接材料的物理性质对热疲劳裂纹产生的影响以及微观组织变化引起的裂纹形成机制。

第三部分将概述说明焊点热疲劳裂纹的特征与形态,并对影响焊点热疲劳裂纹生成的因素进行探讨。

同时,通过实例分析典型应用领域中的焊点热疲劳裂纹,为读者提供更直观的参考。

第四部分将解释焊点热疲劳裂纹产生的机理。

主要包括塑性变形引起的应力集中效应和开裂倾向增加机制、温度梯度引起的残余应力和组织变化导致裂纹生成机制,以及焊接工艺参数对热疲劳裂纹形成的影响机制等内容。

最后,第五部分将总结对焊点热疲劳裂纹产生机理的综合认识,并给出在焊接过程中预防和控制焊点热疲劳裂纹的具体措施建议。

同时,提出未来的研究方向,以推动相关领域的进一步发展。

1.3 目的本文旨在深入了解焊点热疲劳裂纹产生机理,并对其进行全面概述和详细解释。

通过对该问题的深入分析,期望能够提高人们对焊接过程中焊点热疲劳裂纹问题的认识,为预防和控制该问题提供科学依据,并促使相关领域在未来的研究中取得新的突破。

2. 焊点热疲劳裂纹产生机理:2.1 焊接过程中的温度变化和应力分布:在焊接过程中,焊点受到了高温冷却循环的作用影响。

当焊点在短时间内被加热到高温,并随后迅速冷却时,会产生温度梯度,从而引起焊点内部的热应力。

这种温度变化和应力分布是导致焊点热疲劳裂纹产生的主要原因之一。

2.2 焊接材料的物理性质对热疲劳裂纹产生的影响:不同材料具有不同的物理性质,如热导率、膨胀系数和导热系数等。

45SMT失效分析技术

45SMT失效分析技术SMT(Surface Mount Technology)是一种电子元件的组装技术,广泛应用于电子产品的制造中。

然而,在生产过程中,SMT元件有时会出现失效的情况。

本文将介绍SMT失效分析技术,包括常见的SMT失效类型和分析方法。

SMT失效类型可以分为以下几种:1.焊接失效:SMT元件在焊接过程中可能出现焊盘未焊接牢固、焊盘与元件引脚之间存在短路或者断路等问题。

2.电路连接失效:SMT元件之间的连接失效可能会导致电路不通或者通断不良的问题,例如元件引脚之间的焊接不良、印刷线路板(PCB)上的导线腐蚀等。

3.引脚损坏:SMT元件的引脚可能会弯曲、腐蚀或者断裂,导致引脚无法正确连接到焊盘上。

4.温度失效:在温度变化较大的环境下,SMT元件可能会受热膨胀或者收缩,导致失效。

针对这些SMT失效类型,可以采用以下分析方法进行失效分析:1.目视检查:通过目视检查可以发现一些明显的焊接缺陷,例如焊盘未焊接牢固、引脚弯曲或者腐蚀等。

这种方法适用于需要快速判断失效问题的情况。

2.X射线检测:X射线检测技术可以用于检查焊接质量,能够检测到焊点是否与引脚正常连接,是否存在短路或者断路等问题。

这种方法适用于复杂的电路板和小型元器件的检测。

3.红外热成像:红外热成像技术可以检测元件的温度分布,从而判断是否存在温度失效问题。

通过红外热成像可以发现过热或者发热不均的元件。

4.电性能测试:通过对SMT元件进行电性能测试,可以判断元件是否工作正常。

通过电性能测试可以检查元件引脚是否断开、短路或者接地等。

5.环境试验:在特定的环境条件下进行试验,例如高温、低温、高湿度等,观察SMT元件的性能是否受到影响。

环境试验可以模拟实际使用环境,从而确定失效原因。

综上所述,SMT失效分析技术有很多种,包括目视检查、X射线检测、红外热成像、电性能测试和环境试验等。

通过这些分析技术可以准确判断SMT失效类型,从而进行相应的修复和改善措施。

焊接点疲劳

(2)断裂路径:无铅焊点机械疲劳的断裂路径比较复杂,不容易区分,从切片观察来看,基本认

为是沿晶+穿晶断裂。

.宏观裂纹扩展:宏观裂纹的扩展形貌非常相似,但细微观察发现,机械疲劳的断口在裂纹

尖端更细,能感觉到裂纹在焊点由外侧逐渐向内变细的趋势,而蠕变疲劳的裂纹宽度比较

劳等也都希望从不同角度评估板级焊点的可靠性。而很多研究表明无铅焊点的强度要比

SnPb焊点高,其吸收应力能力较弱,因此其机械可靠性也越来越引起人们的关注。本文从失效机理出

发,主要总结了无铅焊点在弯曲循环以及跌落试验条件下的失效特征,指导以后的相关可靠性

试验的进行。

2 试验设计

本研究主要通过实验加载的方式获得不同应力条件下的焊点失效样本,包括BGA和CSP两种面

晶裂纹同时也会发生。

观察中还发现,同蠕变疲劳断裂类似,NSMD焊盘绿油对裂纹的萌生仍然是重要因素之一,

多个焊点开裂裂纹都发生在绿油与焊点接触的位置。

3.1.3机械疲劳断口

.

断口宏观特征:下图为某器件中某三个相邻焊点经过6W次循环起拔后的断口,宏观规律非常明

显,特征类似。可以判断出其宏观裂纹的扩展为上下相向扩展,在靠近上端的位置断裂。

并没有出现在机械疲劳试验中。其原因同温度有很大关系,温循过程中焊点会经受较高的温

度,原子扩散能力增强,在长时间的扩散后,再结晶过程容易发生,而常温下的机械疲劳温

度低,并且焊点经历的变化时间较短,其载荷的施加与实际温循时焊点的应力还存在差别,

因此在金相组织上并没有明显的变化。此外,在蠕变疲劳中发现的Ag3Sn颗粒聚集长大的现

在加载幅度较大的情况下更容易开裂。在温度循环条件下,树脂裂纹和走线断裂是很少见的。

SMT常见的焊接缺陷生产原因及对策

2.清洗剂不好

1.换焊膏

2.换清洗剂

碑立

元件一端翘起

1. PCB及元件的可焊性

2.焊膏的选用

3.加热速度过快

4.焊盘设计不合理,以及受其它组件影响

1.解决可焊性

2.换焊膏

3.适当减低加热速度

4.改善PCB及焊盘设计

(Δ宽<10mil,Δ长<50m)

焊料的疲劳损坏

焊后测试良好,但经高低温循环后出现虚焊,是一种常见的隐性毛病.此时焊点内有气孔,锡层薄

元件端头未爬上锡

1.元件可焊性不好

2.再流炉温度未调好

3.焊膏的活性低

1.检测元件可焊性

2.调整炉温曲线

3.检测焊的活性

位移

元件偏移,严重时部分元件发生”冲浪”现象,片式R\C冲击到一处

1. PCB可焊性不好

2.元件可焊不好

3.焊膏活性差

1.解决PCB可焊性

2.解决元件可焊性

3.换焊膏

飞珠

元件四周出现小锡球

SMT常见的焊接缺陷生产原因及对策

缺陷种类

现象

引起因

对策

印刷性差

(塌落)

1.印刷图形不挺刮,图形四周浸流\互连

2.焊膏量不够

3.粘接力不够

1.焊锡膏品质下降,如粘度太低

2.环境温度太高

3.钢板质量差

1.换锡膏

2.改变环境温度

3.换钢板,或清洗

桥连

两个或多个引线互连

模板窗口大或焊膏过干

换模板或焊膏

虚焊

1.焊膏质量差

2.焊膏保管不当,混入水汽

3.焊接时升温过快

4.元件放置不准

1.换焊膏

2.正确使用焊膏

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

SMT焊点疲劳失效机理分析

随着电子产品组装密度越来越高,承担机械与电气连接功能的焊点尺寸越来越小,而任意一个焊点的失效就有可能造成器件甚至系统的整体失效。

因此焊点的可靠性是电子产品可靠性的关键之一。

在实际中,焊点的失效通常由各种复杂因素相互作用引发,不同的使用环境有不同的失效机理,广州贴片厂多年经验得知,焊点的主要失效机理包括热致失效、机械失效和电化学失效等。

热致失效主要是由热循环和热冲击引起的疲劳失效,高温导致的失效同样包括在内。

由于表面贴装元件、PCB和焊料之间的热膨胀系数不匹配,当环境温度发生变化时或元件本身功率发热时,由于元器件与基板的热膨胀系数不一致,焊点那就会产生热应力,应力的周期性变化导致焊点的热疲劳失效。

热疲劳失效的主要变形机理是蠕变,当温度超过炉点温度的一半时,蠕变就成为重要的变形机理,对于锡铅焊点而言,即使在室温时已超过熔点温度的一半,因此在热循环过程中蠕变成为主要的热变形疲劳失效机理。

相对于热循环而言,热冲击造成的失效是由不同温升速率和冷却速率给组件带来的较大附加应力而产生的。

在热循环时,可以认为组件各部分的温度完全一致;而在热冲击条件下由于比热、质量、结构和加热方式等各种因素的影响,组件各部分温度不相同从而产生附加的热应力。

热冲击会导致许多可靠性问题,如过载中的汗点疲劳、敷行涂覆处的裂纹导致腐蚀失效和组件故障。

热冲击还有可能导致在缓慢的热循环过程中没有出现的失效形式。

机械失效主要是指由机械冲击引起的过载与冲击时效以及由机械振动引起的机械疲劳失效。

当印制电路组件受到弯曲,晃动或其他的应力作用时,将可能导致焊点失效。

当印制电路组件受到弯曲晃动或其他的应力作用时,将可能导致焊点失效。

一般而言,越来越小的焊点是组件中最薄弱的环节。

然而当它连接柔性结构如有引脚的元件到PCB上时,由于引脚可以吸收一部分应力,故焊点不会承受很大的应力。

但是,当组装无引脚元件时特别是对于大面积的BGA器件,当组件受到机械冲击使,如跌落和PCB在后续的装备和测试工序中受到了较大的冲击和弯曲,而元件本身的刚性又比较强势,焊点就会承受较大的应力。

特别对于无铅焊接的便携式电子产品,由于他的小体积、重量轻和易于滑落等特点是其在使用过程中更容易发生碰撞和跌落,而无铅焊料相比传统的铅锡焊料较高的弹性模量和其它不同的物理、力学特征使得无铅焊点抗机械冲击能力下降。

因此对于无铅化后的便携式电子产品,及跌落冲击可靠性应该受到重视,当焊接部位受到由振动产生的机械应力反复作用时会导致焊点疲劳失效。

即使这种应力远低于屈服应力水平时,也可能引起金属材料疲劳,经过大量小幅值、高频率振动循环之后,振动疲劳失效就会发生。

尽管每次振动循环对焊点的破坏很小,

但经过很多次循环将会在焊点处产生裂纹。

随着时间的推移,裂纹还会随循环次数的增加而蔓延对于无引脚元件焊点来说这种现象更为严重。

电化学失效是指在一定的温度、湿度和偏压条件下由于发生电化学反应而引起的失效。

电化学失效的主要形式有:导电离子污染物引起的桥连,枝晶生长、导电阳极丝生长和锡须等。

离子残留物与水汽是电化学失效的核心要素,残留在PCB上的导电离子污染物可能引起焊点间的桥连,特别是在潮湿的环境中,离子残留物他们能跨过金属和绝缘表面移动而形成短路。

离子污染物可以有多种途径产生,包括印制电路板制造工艺焊膏和助焊剂残留物、手工操作污染和大气中的污染物。

在水气和低电流的直流偏压的综合影响下,由于电解引起金属从一个导体向另一个导体迁移,会发生外形像树枝和蕨类植物的金属枝晶成长。

银的迁徙是最常见的,铜、锡、铅也容易受枝晶生长的影响,只是他们慢于银的枝晶生长,同其他金属生长的情况一样,这种失效机理能够导致短路、漏电和其它电故障。

导电阳极丝生长是枝晶生长的特例。

越过绝缘体和数个导体之间的离子运输造成金属细丝在绝缘体表面的生长,这种情形可引起邻近导电线路的短路。

锡须指器件在长期存储使用过程中,在机械、湿度、环境的作用下,会在锡镀层的表面生长出一些胡须状的锡单晶体,其中主要成分是锡。

由于锡须引起航天航空等几起典型的重大性事故而得到广泛关注。