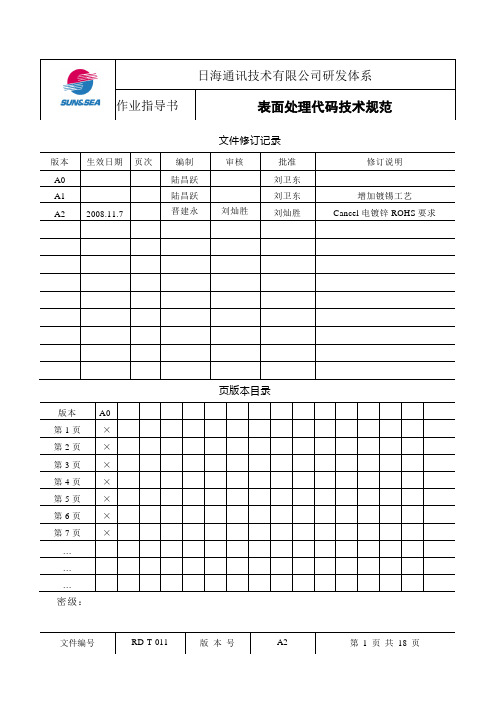

RD-T-011 表面处理代码技术规范A2

国家标准化管理委员会公告2011年第1号――批准发布410项国家标准目录

国家标准化管理委员会公告2011年第1号――批准发

布410项国家标准目录

文章属性

•【制定机关】国家标准化管理委员会

•【公布日期】2011.01.10

•【文号】国家标准化管理委员会公告2011年第1号

•【施行日期】2011.01.10

•【效力等级】部门规范性文件

•【时效性】现行有效

•【主题分类】标准化

正文

国家标准化管理委员会公告

(2011年第1号)

关于批准发布《紧固件质量保证体系》等410项国家标准的公告国家质量监督检验检疫总局、国家标准化管理委员会批准《紧固件质量保证体系》等410项国家标准,现予以公布。

二〇一一年一月十日附件:。

表面处理检验标准

用戒刀在批次样板上划10*10MM的方格,9*9=81个,

然后用进口封口胶贴平压紧,然后再用力撕下,掉粉面积不超过20%。

弯曲强度

批次样件,弯曲超过90°,粉层不开裂。

环保测试

要求喷粉厂提供粉末的SGS报告。

尺寸

卡尺

按图纸检验

c=0/n=5

珠海市椿田机械有限公司

表面处理检验作业规范

文件编号

CTT-MS-PG-008

制定日期

2021.11.05

制定

版次

A/1

生效日期

2021.11.05

审核

页 数

3of 3

抽样标准

GB/T2828.1-2012

批准

丝印

外观

目视/比对样品

重影:不可有重影,字体粗细正确

C=0

目视/图纸/比对样品

缺字:不可缺字错字

目视/比对样品毛边:不可有毛边目视断线:不可有断线

目视/色板/样品

污染、颜色:不可油墨(碳黑)涂层不均匀,颜色正确无杂色

表面处理检验作业规范

文件编号

CTT-MS-PG-008

制定日期

2021.11.05

制定

版次

A/1

生效日期

2021.11.05

审核

页 数

1of 3

抽样标准

GB/T2828.1-2012

批准

1.目的

1.1 明确产品要求,统一检验标准。

2.适用范围

适用于本公司外协回厂的所有喷涂/丝印/电镀产品的检验。

3.权责

C=0

目视/色板

颜色、色差:不可有颜色不对

C=0

目视/手感/比对样品

起皮起泡:A面不可有起泡起皮,B和C面小于0.2X0.2mm

表面处理的代码及应用范围

表面处理的代码及应用范围网络能源有限公司修订信息表目录目录 (3)前言 (4)表面处理代码 (5)1目的 (5)2适用范围 (5)3关键词 (5)4弓丨用/参考标准或资料 (5)5规范内容 (5)5.1术语 (5)5.2技术说明 (6)5.3备注 (6)表面处理工艺的应用范围 (12)1目的 (12)2适用范围 (12)3关键词 (12)4引用/参考标准或资料 (12)5规范内容 (12)5.1术语 (12)5.2技术内容 (12)、八, 、■刖言本规范由艾默生网络能源有限公司研发部发布实施,适用于本公司的产品设计开发及相关活动。

本规范由结构造型设计中心、SQE部门遵照执行。

本规范拟制部门:结构造型设计中心本规范拟制人:何浩本规范审核人:张士杰徐建平李立华本规范批准人:张运清、 表面处理代码1目的本规范规定了图纸中标注表面处理时所用的代码内容,并说明了每种工艺所对应的技 术要求以及每种外观要求应采用的标准样板。

适用范围本规范适用于艾默生网络能源有限公司产品的结构件零件和组合件的设计及图纸标注。

关键词表面处理电镀喷漆粉末喷涂标准代码引用/参考标准或资料下列标准包含的条文,通过在本标准中引用而构成本标准的条文。

在标准出版时,所 示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本 的可能性。

铝合金表面处理技术规范 结构件电镀技术规范金属零组件喷漆喷粉磷化技术规范 标准样板的规定及清单5规范内容TS-S180003001 TS-S180003002 TS-S180003003 TS-S1800030055.1 术语5.1.1 5.1.2 5.1.3 5.1.4 5.1.5 5.1.6 5.1.7 5.1.8 5.1.9 组合件:指用铆接、 无色阳极化:即无色硫酸阳极化(纯水封闭)。

光亮阳极化:即化学抛光后再进行无色硫酸阳极化处理。

喷砂光亮阳极化:即先喷砂再进行光亮阳极化处理。

表面处理技术标准管理规定

表面处理技术标准管理规定技术标准管理体系企业标准管理项目之工作程序表面处理技术要求标准管理规定一、电镀与表面处理的表示方法【基体材料】/【处理方法】.【处理名称】【处理特征】.【后处理(颜色)】处理方法:Ep--电镀、Ap--化学镀、Et--电化学处理、Ct--化学处理处理名称:P--钝化、O--氧化、A--阳极化(包括草酸、硫酸、铬酸和磷酸)、Ec--电解着色等等处理特征:b--光亮、s--半光亮、m--暗、hd--硬质、cd--导电、i--绝缘等等后处理:P--钝化、O--氧化、Cl--着色、S--封闭、Pt--封闭等等例如:Al / Et.Ahd 铝合金电化学硬质阳极化Al / Et.A.Cl(bk) 铝合金电化学阳极化并着黑二、表面处理标注方法示例及有关说明 1 黑色金属表面氧化处理标注示例化学氧化:Ct・O WJ461-1995暗面化学氧化:Ct・Om WJ461-1995无光缎面化学氧化:Ct・OSt3 WJ461-1995 半光亮化学氧化:Ct・OS WJ461-1995 光亮化学氧化:Ct・Ob WJ461-1995 2 铜及铜合金表面氧化处理标注示例氨液氧化:Ct・O(A)WJ462-1995 暗面氨液氧化:Ct・O(A)m WJ462-1995无光缎面氨液氧化:Ct・O(A)St3 WJ462-1995 半光亮氨液氧化:Ct・O(A)S WJ462-1995 过硫酸盐氧化:Ct・O(G)WJ462-1995 暗面过硫酸盐氧化:Ct・O(G)m WJ462-1995 无光缎面过硫酸盐氧化:Ct・O(G)St3 WJ462-1995 半光亮过硫酸盐氧化:Ct・O(G)S WJ462-1995 电解氧化:Et・O(E)WJ462-1995暗面电解氧化:Et・O(E)m WJ462-1995无光缎面电解氧化:Et・O(E)St3 WJ462-1995 半光亮电解氧化:Et・O(E)S WJ462-1995 钝化:Ct・P WJ462-1995 注1:只有含铜57%~70%的黄铜才能获得良好的氨液氧化膜,适用于与光学零件接触的零件。

01-表面处理通用技术要求

表面处理通用技术要求

31T-00029 Rev A

表面处理通用技术要求

No. 处理方法 Processes 适用材料 Material 性能与要求 Performance and Specification 应用举例Application Remarks 备注

1

金属氧化(发兰或发黑)

钢铁材料

31T-00029 Rev A

4

钝化处理

金属材料

5

喷漆(酚醛树脂磁漆)

金属或非金属

6

喷塑

金属材料

7

喷丸

金属材料

8

喷砂

金属材料

9-1

电镀定义

金属或非金属

电镀是用电化学方法在固体表面沉积一薄层金属或 广泛用于金属和非金属的表面防护和硬 合金的过程。 化。具体分为多种形式。 一般直接镀铬做防护层是不理想的,通 常采用多层电镀(即镀铜-镍-铬)来达 到防腐和装饰目的。广泛应用在提高表 面的耐磨性、修复尺寸及表面装饰等方 面。常用的有白色和灰色。俗称镀亮铬 和镀暗铬。

2 2-3 阳极氧化(草酸法) 铝及铝合金

2-4

硬质阳极氧化

铝及其合金

标注示例:硬质阳极氧 化处理,银灰色或褐 色,厚度0.01mm

3

磷化

钢铁材料

制订日期:2003.03.15

第1页 共 2页

自动化研究所

表面处理通用技术要求

钝化是指将金属放入亚硝酸盐、硝酸盐、铬酸盐或 保护零件在防腐施工前,不再生锈。也 重铬酸盐等溶液中,使金属表面形成一层钝化膜 可以改善不锈钢表面的化学阻抗,溶解 (铬酸盐膜)的过程。在一般大气介质中能防腐蚀 不锈钢零件表面的杂质。 。 抗水性强,耐大气性较好,漆膜坚硬耐磨,耐压, 适用于一般机械设备的金属表面。如机 光泽良好,颜色鲜艳美观。 架、板金等。 塑料喷涂是一种在金属部件表面喷涂一层塑料的涂 覆层,使其得到既有金属本身的各项特点,又有塑 适用于一般机械设备的金属表面。如机 料具有的独特性能,如耐腐蚀、耐磨、高绝缘等的 架、板金等。 一种工艺。 采用一定粒度的铁丸在压缩空气的带动下喷射于金 为了提高防护层的结合力。适用于一般 属表面,利用铁丸的冲击和摩擦作用,清除金属表 机械零件的金属表面。多用于铸件等。 面的锈蚀和污染,使其显露金属本色。 采用一定粒度的石英砂在压缩空气的带动下喷射于 适用于一般金属零件,如经过淬火工艺 物体表面,利用石英砂的冲击和摩擦作用,清除金 处理的齿轮等。喷砂处理也可用在喷塑 属表面的锈蚀和污染,使其显露金属本色。如采用 、喷漆等的表面准备工序。 钢丸来进行处理则称为喷丸处理。

紧固件表面处理

紧固件一般都需要经过表面处理,紧固件表面处理的种类很多,一般常用的有电镀、氧化、磷化、非电解锌片涂层处理等。

但是,电镀紧固件在紧固件的实际使用中占有很大的比例。

尤其在汽车、拖拉机、家电、仪器仪表、航天航空、通讯等行业和领域中使用更为广泛。

然而,对于螺纹紧固件来说,使用中不仅要求具有一定的防腐能力,而且,还必须保证螺纹的互换性,在这里也可称之为旋合性。

为了同时满足螺纹紧固件在使用中要求的“防腐”和“互换”双重使用性能,制定专门的电镀层标准是非常必要的。

GB/T5267.1-2002[螺纹紧固件电镀层]标准是国家标准“紧固件表面处理”系列标准之一,该标准包括:GB/T5267.1-2002 [紧固件电镀层];GB/T5267.2-2002 [紧固件非电解锌片涂层] 两标准。

本标准等同采用国际标准ISO4042;1999 [螺纹紧固件电镀层]。

本标准代替GB/T5267-1985 [螺纹紧固件电镀层]标准。

一、GB/T5267.1-2002 [紧固件电镀层]标准介绍本标准规定了钢和钢合金电镀紧固件的尺寸要求、镀层厚度,并给出了高抗拉强度或硬化或表面淬硬紧固件消除氢脆的建议。

本标准适用于螺纹紧固件或其他紧固件电镀层,对于自攻螺钉、木螺钉、自钻自攻螺钉和自挤螺钉等可切削或碾压出与其相配的内螺纹的紧固件也是基本适用的。

本标准的规定也适用于非螺纹紧固件,如:垫圈和销等。

本标准与GB/T5267-1985相比主要变化如下:调整了术语和定义内容;取消了电镀层的使用条件;增加了螺距P=0.2~0.3mm的镀层厚度上偏差值的规定,并调整部分其他螺距的镀层上偏差值的规定;取消了旧标准有关镀层厚度验收检查的规定,采用GB/T90.1的规定;调整并补充有关去除氢脆的资料;取消局部厚度的测量方法;增加螺纹零件电镀层的代码标记制度;调整对“可容纳的金属镀层厚度的指导程序;增加镀层标记示例。

本标准的附录D“批平均镀层厚度的测量方法”和附录E“螺纹零件电镀层A类代号标记方法”两附录为规X性附录,附录A“去除氢脆措施”、附录B“金属镀层盐雾腐蚀的防护性能”、附录C“可容纳的金属镀层厚度的指导程序”、附录F“镀层标记示例”、及附录G“螺钉和螺母的表面积”为资料性附录。

表面处理代码

DKBA 华为技术有限公司内部技术规范DKBA0.400.0002 REV.10.0代替DKBA0.400.0002 REV.9.0表面处理代码Surface treatment code2007年1月10日发布2007年1月10日实施华为技术有限公司Huawei Technologies Co., Ltd.版权所有侵权必究All rights reserved修订声明Revision declaration 本规范拟制与解释部门:整机工程部结构造型设计部本规范的相关系列规范或文件:无相关国际规范或文件一致性:无替代或作废的其它规范或文件:DKBA0.400.0002 REV9.0相关规范或文件的相互关系:无规范号主要起草部门专家主要评审部门专家修订情况DKBA0.400.0002 -1999 结构造型设计部:郑玲15593新发布DKBA0.400.0002 REV.1.0 结构造型设计部:郑玲15593增加新代码DKBA0.400.0002 REV.2.0 结构造型设计部:郑玲15593增加新代码DKBA0.400.0002 REV.A1 结构造型设计部:郑玲15593结构造型设计部:汤建强MQE:黄文源7536增加新代码DKBA0.400.0002 REV.4.0 结构造型设计部:郑玲15593结构造型设计部:曾献科3308增加以下新代码:G011/G108/G(L)121/G(L)122 /L021/ X003 /X004/F121/F219/F220;取消以下代码:G005/T004/T006/A001-2/ A101- 106;更改G220为粉末涂层。

文件格式改版。

DKBA0.400.0002 REV.5.0 结构造型设计部:郑玲15593MQE:黄文源7536;TQC:钟钢6920增加新代码:G205/G123/G124/G125/G128/G129/G130/G206/L117/L124/L125/L126/L127/L128/L129/L130/F215/F206/F207/F208/F209DKBA0.400.0002 REV.6.0 结构造型设计部:郑玲15593MQE:黄文源7536;TQC:张强4684深蓝色改为粉末涂层;增加热浸锌、达克罗的相应代码及要求;增加铝材上镀银、化学镀镍的代码及要求;增加新粉末涂料“支架灰”的代码及其要求;DKBA0.400.0002 REV.7.0 结构造型设计部:郑玲15593结构造型设计部:侯树栋10084MQE:黄文源7536;TQC:张强4684增加新代码:G136/L131~133/X005/X007/X008/F002/F004/F006恢复T004“镀银”;取消G206;明确G001中包含浸漆要求;更改G128的内容;锡-铅合金镀层改为纯锡镀层。

(整理)零部件表面处理标准

零部件表面处理通用检验标准1范围1.1本标准适用于金属和塑料零件的电镀、喷涂、封漆及丝印表面处理工艺;1.2本标准规定了零部件表面处理的技术要求、检验方法和检验规则;2 引用标准下列标准和技术资料所包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效。

所有标准和技术资料都会被修订,使用本标准的各方应探讨使用以下列标准和技术资料最新版本的可能性。

EN12209:2003 《机械操作的门锁、锁扣板要求与试验方法》GB/T 9286-1998 《色漆和清漆漆膜的划格试验方法》GB/T 6739-1996 《漆膜硬度铅笔测定法》GB4706.1-1998 《家用和类似用途电器的安全第一部分:通用要求》GB/T3826-99 《轻工产品金属镀层和化学处理的耐腐蚀试验方法中性盐雾试验法》3技术要求3.1外观根据零部件的材质和工艺有以下外观要求1.材质2.工艺3.2颜色颜色必需符合以下要求,并且不能出现色差及色斑。

1.图纸有要求基础色调(色标)的,按图纸标注的PANTONE基础色调执行;2.图纸没要求基础色调(色标)的,按样品封样要求执行。

3.3镀层和漆层附着力按照4.3中的方法进行试验,镀层或涂层应满足切口交叉处有少许涂层脱落,但交叉切割总面积受影响不能明显大于5%的百格刀划格试验要求。

3.4镀层和漆层硬度按照4.4中的方法进行试验,镀层或涂层应满足牌号为HB的铅笔硬度试验,试验的结果为划痕后,不能出现涂层擦伤或见到材料底部的颜色。

3.5 镀层和漆层盐雾试验按照4.6中的方法进行试验,镀层或漆层应满足以下等级的盐雾试验,并且镀层和漆层不应有起泡、腐蚀、褪色、涂层脱落及生锈等现象。

3.6 镀层和漆层耐溶性按照4.5中的方法进行试验,镀层或涂层(包括丝印层)应满足酒精及汽油各15S 的擦试试验,并且镀层和漆层不应有起泡、腐蚀、褪色、变色、涂层脱落及发涨等现象。

注:本要求只适用于涉及外观的零部件上。

表面处理的代码及应用范围

表面处理的代码及应用范围网络能源有限公司修订信息表目录目录 (3)前言 (4)一、表面处理代码 (5)1 目的 (5)2 适用范围 (5)3 关键词 (5)4 引用/参考标准或资料 (5)5 规范内容 (5)5.1 术语 (5)5.2 技术说明 (6)5.3 备注 (6)二、表面处理工艺的应用范围 (12)1 目的 (12)2 适用范围 (12)3 关键词 (12)4 引用/参考标准或资料 (12)5 规范内容 (12)5.1术语 (12)5.2技术内容 (12)前言本规范由艾默生网络能源有限公司研发部发布实施,适用于本公司的产品设计开发及相关活动。

本规范由结构造型设计中心、SQE部门遵照执行。

本规范拟制部门:结构造型设计中心本规范拟制人:何浩本规范审核人:张士杰徐建平李立华本规范批准人:张运清一、表面处理代码1 目的本规范规定了图纸中标注表面处理时所用的代码内容,并说明了每种工艺所对应的技术要求以及每种外观要求应采用的标准样板。

2 适用范围本规范适用于艾默生网络能源有限公司产品的结构件零件和组合件的设计及图纸标注。

3 关键词表面处理电镀喷漆粉末喷涂标准代码4 引用/参考标准或资料下列标准包含的条文,通过在本标准中引用而构成本标准的条文。

在标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

TS-S180003001铝合金表面处理技术规范TS-S180003002结构件电镀技术规范TS-S180003003金属零组件喷漆喷粉磷化技术规范TS-S180003005标准样板的规定及清单5 规范内容5.1 术语5.1.1 组合件:指用铆接、搭接、胶接、点焊、或压配合等类似方法组装在一起的部件。

5.1.2 无色阳极化:即无色硫酸阳极化(纯水封闭)。

5.1.3 光亮阳极化:即化学抛光后再进行无色硫酸阳极化处理。

5.1.4 喷砂光亮阳极化:即先喷砂再进行光亮阳极化处理。

表面处理的代码及应用范围

表面处理的代码及应用范围网络能源有限公司修订信息表目录目录2前言4一、表面处理代码51 目的52 适用范围53 关键词54 引用/参考标准或资料55 规范内容55.1 术语55.2 技术说明65.3 备注6二、表面处理工艺的应用范围111 目的112 适用范围113 关键词114 引用/参考标准或资料125 规范内容125.1术语125.2技术内容12前言本规范由艾默生网络能源有限公司研发部发布实施,适用于本公司的产品设计开发及相关活动。

本规范由结构造型设计中心、SQE部门遵照执行。

本规范拟制部门:结构造型设计中心本规范拟制人:何浩本规范审核人:张士杰徐建平李立华本规范批准人:张运清一、表面处理代码1 目的本规范规定了图纸中标注表面处理时所用的代码内容,并说明了每种工艺所对应的技术要求以及每种外观要求应采用的标准样板。

2 适用范围本规范适用于艾默生网络能源有限公司产品的结构件零件和组合件的设计及图纸标注。

3 关键词表面处理电镀喷漆粉末喷涂标准代码4引用/参考标准或资料下列标准包含的条文,通过在本标准中引用而构成本标准的条文。

在标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

TS-S180003001铝合金表面处理技术规范TS-S180003002结构件电镀技术规范TS-S180003003金属零组件喷漆喷粉磷化技术规范TS-S180003005标准样板的规定及清单5 规范内容5.1 术语5.1.1组合件:指用铆接、搭接、胶接、点焊、或压配合等类似方法组装在一起的部件。

5.1.2无色阳极化:即无色硫酸阳极化(纯水封闭)。

5.1.3光亮阳极化:即化学抛光后再进行无色硫酸阳极化处理。

5.1.4喷砂光亮阳极化:即先喷砂再进行光亮阳极化处理。

5.1.5黑色阳极化:即硫酸阳极化着黑色。

5.1.6金黄色阳极化:即硫酸阳极化着金黄色。

5.1.7喷砂光亮黑色阳极化:即先喷砂再进行化学抛光及黑色阳极化。

表面处理代码

技术有限公司内部技术规范表面处理代码2008年03月30日发布2008年03月30日实施录Table of Contents1表面处理代码编码规则 (3)2表面处理代码表示的内容 (3)3技术说明 (3)3.1代码所代表的工艺质量要求 (3)3.2关于作废代码的说明 (3)4附录:新旧标注的对应说明 (12)表目录List of Tables表1 表面处理代码对照表 (4)表2 已经作废的代码 (11)表3 新旧表面处理标注的对应关系 (12)1 处理代码编码规则表面处理代码以字母加数字表示。

其中字母取基体材料名称的拼音中第一位(“通用”代码除外);后三位数字为序号。

2 表面处理代码表示的内容表1 分类列出了每一代码所代表的详细工艺名称、工艺内容及加工所必须遵守的质量标准文件编号以及外观标准样板号。

所有图纸上出现的代码的加工处理方式应按表中对应的工艺及质量说明进行。

标准样板的说明参见DKBA 0.400.0001。

图纸上出现的几个代码相加情况时,表示生产加工时主要按代码顺序分别进行表面处理生产。

这种情况只存在以下两类:1)电镀锌后的局部喷粉(或喷漆):组合方式为:“电镀锌代码+钢基材喷粉的代码”(例如:G002+G108),表示电镀锌处理后再喷粉,注意此时的喷粉处理可以省略喷粉代码中的“磷化”过程。

2)铝阳极氧化后的局部喷粉(或喷漆):组合方式为:“阳极氧化代码+铝基材喷粉的代码”(例如:L001+L108),表示阳极氧化处理后再喷粉,注意此时的喷粉处理可以省略喷粉代码中的“化学转化”过程。

3 技术说明3.1 代码所代表的工艺质量要求表1 中,每一个代码后面都列出了质量规范的编号,表示这一代码的生产工艺质量必须满足这个规范中的质量标准要求。

表1中出现的“YB***”是外观标准样板代号,关于样板的详细说明可参见规范DKBA 0.400.0001《标准样板的规定及清单》。

出现了标准样板号的代码表示此生产工艺制作出的工件表面外观必须与这个代号的标准样板外观保持一致。

紧固件表面处理标准新技术要求

ISO、ASTM紧固件表面处理标准新技术要求所有的碳钢紧固件中约有90%的表面需经过镀或涂履处理,或者带有某些其它添加的表面(密封剂、面涂和润滑),主要是为了提高表面抗腐蚀能力、外观装饰、耐磨性或控制扭矩轴力K因子等要求。

一、紧固件表面处理新标准近几年在紧固件的贸易接单中,客户对紧固件表面涂覆质量、无铬钝化、抗腐蚀能力和装饰色泽也提出更高的要求,及减少氢脆危险的技术措施,尤其是对有涂履高强度紧固件的装配扭矩轴力关系等提出更加严谨的规范要求。

随着金属表面处理的环保、节能及产品品质的提升,不同的涂层上需带有或附加密封剂、面涂和集成或附加润滑的表面涂履处理的新技术和新工艺在不断涌现和攀升,表面涂履的技术规范和质量要求在不断在提升和完善,表面处理标准也在不断地将表面处理的新工艺、新技术和新规范充实到标准中去,这对紧固件企业交货产品的表面处理质量也提出更高要求。

因此,我国紧固件生产企业要尽快去收集和理解紧固件表面处理新标准,加强紧固件表面处理新工艺和新技术的研发进度,提高紧固件表面处理质量,以适应市场和用户的新需求。

从2011年后ISO/TC2/ SC14国际紧固件(表面涂层)分技术委员会和ASTM F16。

03美国紧固件涂层分技术委员等国家的标准化组织,对紧固件电镀、非电解锌片涂层(达克罗)和热浸镀锌三个主要的表面处理标准也加快了修订进度,2014年和2015 年ISO 和ASTM都相继推出了紧固件的涂层新标准。

1。

1 紧固件电镀标准ISO/TC2/SC14国际紧固件涂层分技术委员推出ISO/PWI 4042-2017《紧固件电镀层》标准,彻底修改现行ISO 4042—1999版标准(GB/T5267。

1-2002《紧固件电镀层》);该标准修订考虑到相关国家和地区环保法规要求,六价铬Cr+6和无铬Cr+3钝化的技术发展,增添涂层密封剂、面漆和附加润滑新技术条款,以满足涂层紧固件防腐蚀、外观装饰及装配功能要求,及最大限度地减少氢脆危险及相关去氢技术措施。

钢铁表面处理标准说明及各标准比较概要

钢铁表面主要表面处理标准GB8923-88 中国国家标准ISO8501-1:1988 国际标准化组织标准SIS055900-1967 瑞典标准SSPC-SP2,3,5,6,7和10 美国钢结构涂装协会表面处理标准 BS4232 英国标准DIN55928 德国标准JSRA SPSS 日本造船研究协会标准国标GB8923-88 对除锈等级描述:喷射或抛射除锈以字母“Sa”表示。

本标准订有四个除锈等级:Sa1 轻度的喷射或抛射除锈钢材表面应无可见的油脂和污垢,并且没有附着不牢的氧化皮,铁锈和油漆涂层等附着物。

Sa2 彻底的喷射或抛射除锈钢材表面应无可见的油脂和污垢,并且氧化皮,铁锈和油漆涂层等附着物已基本清除,其残留物应该是附着牢固的。

Sa2.5 非常彻底的喷射或抛射除锈钢材表面应无可见的油脂,污垢,氧化皮,铁锈和油漆涂层等附着物,任何残留的痕迹应仅是点状或条纹状的轻微色斑。

Sa3 钢材表面外观洁净的喷射或抛射除锈钢材表面应无可见的油脂,污垢,氧化皮,铁锈和油漆涂层等附着物,该表面应显示均匀的金属色泽。

手工和动力工具除锈以字母“St”表示。

本标准订有二个除锈等级:St2 彻底的手工和动力工具除锈钢材表面应无可见的油脂和污垢,并且没有附着不牢的氧化皮、铁锈和油漆涂层等附着物。

St3 非常彻底的手工和动力工具除锈钢材表面应无可见的油脂和污垢,并且没有附着不牢的氧化皮、铁锈和油漆涂层等附着物。

除锈应比St2更为彻底,底材显露部分的表面应具有金属光泽。

我国的除锈标准与相当的国外除锈标准对照表:注:SSPC中的Sp6比Sa2.5 略为严格,Sp2为人工钢丝刷除锈,Sp3为动力除锈。

表面粗糙度及其评定喷砂、抛丸、手工和动力除锈,其目的除达到前述一定的表面清洁度外,还会对钢铁表面造成一定的微观不平整度,即表面粗糙度。

对于涂漆前钢铁表面的粗糙度通常以一些主要的波峰和波谷间的高度值来表示。

钢铁表面粗糙度对漆膜的附着力,防腐蚀性能和保护寿命有很大影响。

RD-T-011 表面处理代码技术规范A2

文件修订记录页版本目录密级:目录1目的 (3)2适用范围 (3)3内容 (3)3.1表面处理选型原则 (3)3.2代码编制原则 (3)3.3表面处理代码 (4)3.4表面处理性质与用途 (5)3.5表面处理表示方法 (12)3.6电镀代码表示示例 (14)4相关文件 (18)1目的规范日海通讯技术有限公司产成品表面处理的设计选型。

2适用范围本规范规定了零件、部件、整件表面处理工艺的性质和用途,工艺流程、质量检测的要求,适用于日海通讯技术有限公司产品中零件、部件、部件的表面处理的设计选型、工艺流程、质量检验等。

本规范中表面处理包括电镀、化学处理、电化学处理、喷粉等表面处理工艺。

3内容3.1 表面处理选型原则3.1.1所有表面处理应满足ROHS要求;3.1.2本规范规定的表面处理方式为日海通讯技术有限公司现有使用的表面处理方式;3.1.3所有产品的零件、部件、成品等的表面处理原则上都应从3.3《表面处理分类与编码表》列出的表面处理方式中选择;3.1.4当本规范中表面处理方式不能满足使用要求,如镀层的种类、厚度、颜色等有与推荐参数的不同时,确实需要增加新的处理方式时,应按照本规范要求进行编码,并更新本规范;3.2代码编制原则XX XXX顺序号表面处理分类代码说明:a)表面处理分类代码为两个大写字母,分类代码如下:EP-电镀CT-化学处理ET-电化学处理PL-喷粉b)顺序号为流水号,用三位阿拉伯数字顺序表示;c)每一个编号代表一种表面处理方法。

3.3 表面处理代码3.4 表面处理性质与用途3.4.1锌镀a)锌镀层的保护机理锌镀层大多镀覆于钢铁基体的表面,经钝化后,在空气中几乎不发生变化,在汽油或含二氧化碳的潮湿水汽中也有很好的防锈性能,这是因为钝化膜紧密细致及锌镀层表面生成的碱式碳酸盐薄膜保护下面的金属不再受腐蚀的缘故,另一方面锌有较好的负电位,锌的标准电位为-0.76V,比铁的电位负,因此形成铁——锌原电池时,锌镀层为阳极,它会自身溶解而保护钢铁基体,即使表面锌镀层不完整也能起这个作用,所以锌镀层被称为“阳极性镀层”,锌镀层对钢铁基体既有机械保护作用,又有电化学保护作用,抗蚀性能相当优良。

表面处理代码

在图纸到手后,根据不同的要求选择不同落料方式,其中有激光,数控冲床,剪板,模具等方式,然后根据图纸做出相应的展开。

数控冲床受刀具方面的影响,对于一些异形工件和不规则孔的加工,在边缘会出现较大的毛刺,要进行后期去毛刺的处理,同时对工件的精度有一定的影响;激光加工无刀具限制,断面平整,适合异形工件的加工,但对于小工件加工耗时较长。

在数控和激光旁放置工作台,利于板料放置在机器上进行加工,减少抬板的工作量。

一些可以利用的边料放置在指定的地方,为折弯时试模提供材料。

在工件落料后,边角、毛刺、接点要进行必要的修整(打磨处理),在刀具接点处,用平锉刀进行修整,对于毛刺较大的工件用打磨机进行修整,小内孔接点处用相对应的小锉刀修整,以保证外观的美观,同时外形的修整也为折弯时定位作出了保证,使折弯时工件靠在折弯机上位置一致,保障同批产品尺寸的一致。

在落料完成后,进入下道工序,不同的工件根据加工的要求进入相应的工序。

有折弯,压铆,翻边攻丝,点焊,打凸包,段差,有时在折弯一两道后要将螺母或螺柱压好,其中有模具打凸包和段差的地方要考虑先加工,以免其它工序先加工后会发生干涉,不能完成需要的加工。

在上盖或下壳上有卡勾时,如折弯后不能碰焊要在折弯之前加工好。

折弯时要首先要根据图纸上的尺寸,材料厚度确定折弯时用的刀具和刀槽,避免产品与刀具相碰撞引起变形是上模选用的关键(在同一个产品中,可能会用到不同型号的上模),下模的选用根据板材的厚度来确定。

其次是确定折弯的先后顺序,折弯一般规律是先内后外,先小后大,先特殊后普通。

有要压死边的工件首先将工件折弯到30°—40°,然后用整平模将工件压死。

压铆时,要考虑螺柱的高度选择相同不同的模具,然后TOX机器的压力进行调整,以保证螺柱和工件表面平齐,避免螺柱没压牢或压出超过工件面,造成工件报废。

焊接有亚弧焊,点焊等,点焊首先要考虑工件焊接的位置,在批量生产时考虑做工装保证点焊位置准确。

2011华为技术规范DKBA04000002-H 表面处理代码

DKBA 华为技术有限公司内部技术规范Technical Specification of HuaweiTechnologies Co., LtdDKBA0.400.0002 REV.H代替To replace DKBA0.400.0002 REV.G表面处理代码Surface Treatment Code2011年09月30日发布2011年10月1日实施Released on Sep. 30, 2011 Implemented on Oct. 1, 2011华为技术有限公司Huawei Technologies Co., Ltd.版权所有侵权必究All rights reserved修订声明Revision declaration本规范拟制与解释部门:整机工程部本规范的相关系列规范或文件:无相关国际规范或文件一致性:无替代或作废的其它规范或文件:DKBA0.400.0002 REV G相关规范或文件的相互关系:无规范号主要起草部门专家主要评审部门专家修订情况DKBA0.400.0002 -1999 结构造型设计部:郑玲15593/ 新发布DKBA0.400.0002 REV.1.0 结构造型设计部:郑玲15593/ 增加新代码DKBA0.400.0002 REV.2.0 结构造型设计部:郑玲15593/ 增加新代码DKBA0.400.0002 REV.A1 结构造型设计部:郑玲15593结构造型设计部:汤建强MQE:黄文源7536增加新代码DKBA0.400.0002 REV.4.0 结构造型设计部:郑玲15593结构造型设计部:曾献科3308增加以下新代码:G011/G108/G(L)121/G(L)122 /L021/ X003/X004 /F121/F219/F220;取消以下代码:G005/T004/T006/A001-2/A101- 106;更改G220为粉末涂层。

文件格式改版。

DKBA0.400.0002 REV.5.0 结构造型设计部:郑玲15593MQE:黄文源7536;TQC:钟钢6920增加新代码:G205/G123/G124/G125/G128/G129/G130/G206/L117/L124/L125/L126/L127/L128/L129/L130 /F215/F206/F207/F208/F209DKBA0.400.0002 REV.6.0 结构造型设计部:郑玲15593MQE:黄文源7536;TQC:张强4684深蓝色改为粉末涂层;增加热浸锌、达克罗的相应代码及要求;增加铝材上镀银、化学镀镍的代码及要求;增加新粉末涂料“支架灰”的代码及其要求;DKBA0.400.0002 REV.7.0 结构造型设计部:郑玲15593结构造型设计部:侯树栋10084MQE:黄文源7536;TQC:张强4684增加新代码:G136/L131~133/X005/X007/X008 /F002/F004/F006恢复T004“镀银”;取消G206;明确G001中包含浸漆要求;更改G128的内容;锡-铅合金镀层改为纯锡镀层。

D.Zn等表面处理代码含义

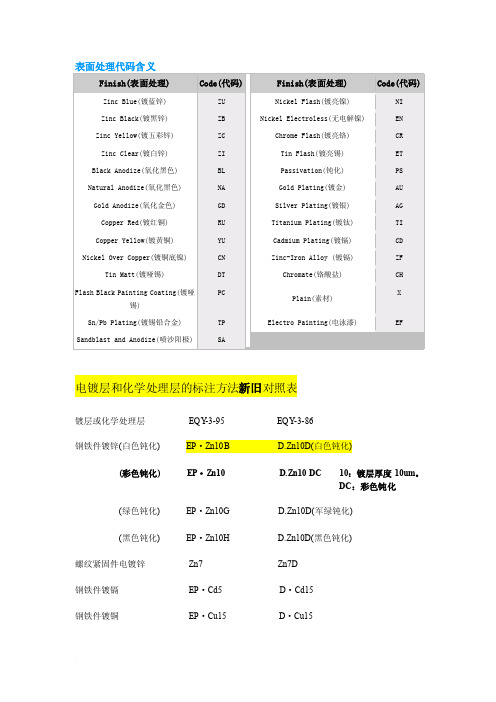

表面处理代码含义Finish(表面处理)Code(代码)Finish(表面处理)Code(代码) Zinc Blue(镀蓝锌) ZU Nickel Flash(镀亮镍) NIZinc Black(镀黑锌) ZB Nickel Electroless(无电解镍) ENZinc Yellow(镀五彩锌) ZC Chrome Flash(镀亮铬) CRZinc Clear(镀白锌) ZI Tin Flash(镀亮锡) ET Black Anodize(氧化黑色) BL Passivation(钝化) PS Natural Anodize(氧化黑色) NA Gold Plating(镀金) AU Gold Anodize(氧化金色) GD Silver Plating(镀银) AG Copper Red(镀红铜) RU Titanium Plating(镀钛) TICopper Yellow(镀黄铜) YU Cadmium Plating(镀镉) CD Nickel Over Copper(镀铜底镍) CN Zinc-Iron Alloy (镀镉) ZF Tin Matt(镀哑锡) DT Chromate(铬酸盐) CHFlash Black Painting Coating(镀哑锡) PCPlain(素材)XSn/Pb Plating(镀锡铅合金) TP Electro Painting(电泳漆) EF Sandblast and Anodize(喷沙阳极) SA电镀层和化学处理层的标注方法新旧对照表镀层或化学处理层EQY-3-95EQY-3-86钢铁件镀锌(白色钝化)EP·Zn10B D.Zn10D(白色钝化)(彩色钝化)EP·Zn10 D.Zn10 DC 10:镀层厚度10um。

DC:彩色钝化(绿色钝化)EP·Zn10G D.Zn10D(军绿钝化)(黑色钝化)EP·Zn10H D.Zn10D(黑色钝化)螺纹紧固件电镀锌Zn7Zn7D钢铁件镀镉EP·Cd5D·Cd15钢铁件镀铜EP·Cu15D·Cu15钢铁件镀铅EP·Pb15D·Pb15铜件镀铅Cu/EP·Pb15D·Pb15螺纹紧固件镀铅Pb7Pb7D钢铁件镀锡EP·Sn15D·Sn15铜件镀镍Cu/EP·Ni6-钢铁件镀硬铬EP·Cr13D·YCr13钢铁件镀松孔铬EP·Cr150AO D·KCr150钢铁件防护装饰性镀铬EP·Cu20Ni30Cr-锌铸件防护装饰性镀铬Zn/EP·Cu20Ni30Cr-钢铁件镀银EP·Ag15P D·Ag15铜件镀银Cu/EP·Ag6P D·Ag6塑料件镀铜镍铬PL/EP·Cu25Ni12Cr-钢铁件化学镀镍CP·Ni25-钢铁件氧化CO H·Y钢铁件锰盐磷化MnPh5H·ML钢铁件锌盐磷化ZnPh10H·FL铝合金阳极氧化Al/AO D·Y·Al铝合金化学氧化Al/CO H·Y·Al锌合金钝化Zn/C H·D铜合金钝化Cu/P H·D转载请注明出自( 六西格玛品质网 ),本贴地址:/thread-23463-1-1.html东风汽车公司标准电镀层及化学处理层标准(EQY-3-95 代替EQY-3-86)1主题内容与适用范围本标准规定了汽车零(部)件的电镀层和化学处理层的技术规范及膜层的质量要求。

表面处理标准对照表

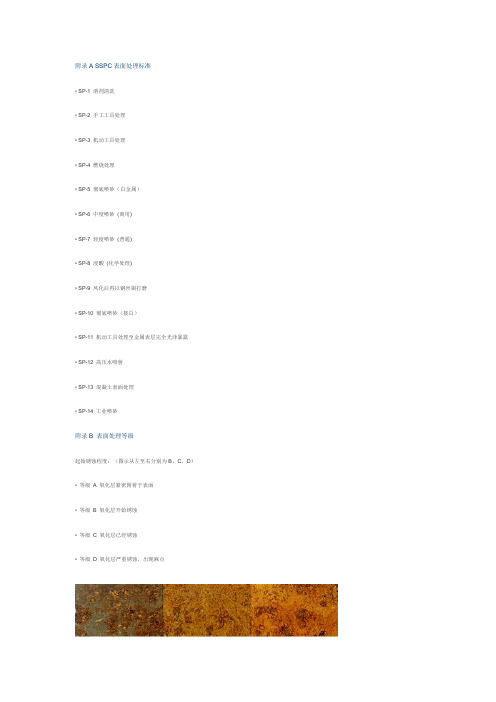

附录A SSPC表面处理标准• SP-1 溶剂清洗• SP-2 手工工具处理• SP-3 机动工具处理• SP-4 燃烧处理• SP-5 彻底喷砂(白金属)• SP-6 中度喷砂(商用)• SP-7 轻度喷砂(普通)• SP-8 浸酸(化学处理)• SP-9 风化后再以钢丝刷打磨• SP-10 彻底喷砂(接白)• SP-11 机动工具处理至金属表层完全光泽暴露• SP-12 高压水喷射• SP-13 混凝土表面处理• SP-14 工业喷砂附录B 表面处理等级起始锈蚀程度:(图示从左至右分别为B、C、D)• 等级A 氧化层紧密附着于表面• 等级B 氧化层开始锈蚀• 等级C 氧化层已经锈蚀• 等级D 氧化层严重锈蚀,出现麻点轻度喷砂:商用喷砂:近白喷砂:白金属喷砂:附录C 国际通用表面处理标准对比钢结构油漆委员会Steel Structure Painting Council (SSPC)国家防腐工程师协会National Association of Corrosion Engineers (NACE) 英国标准ISO 8501-1 / BSI BS 7079瑞典标准Swedish Standard国标GB-3092 / GB-8923-88关于表面处理等级1994年10月,NACE和SSPC发布了用于磨料清理的联合表面处理标准(这些标准大约相当于由最初的瑞典标准发展而来的ISO标准ISO8501-1SO-公布于1988年:NACE NO.I/SSPC-SP5“金属出白级喷砂” 相当于—Sa3“喷砂至可见清洁金属”NACE NO.2/SSPC-SP10“金属近于出白级喷砂” 相当于—Sa21/2“非常彻底的喷砂清理”NACE NO.3/SSPC-SP6“工业级喷砂” 相当于—Sa2“彻底的喷砂清理”NACE NO.4/SSPC-SP7“刷除锈级喷砂” 相当于—Sa1“轻喷砂清理”SSPC-SP1“溶剂清理” SSPC-SP2“手动工具清理” SSPC-SP11 “动力工具清理至裸钢”SSPC-SP8“酸洗” SSPC-SP3“动力工具清理” SSPC-SP11R “动力工具清理维修保养”一、金属(1) 新表面A.钢铁1.喷砂处理实践证明,无论是在施工现场还是在装配车间,喷砂处理都是除去锻痕的最有效方法。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

文件修订记录页版本目录密级:目录1目的 (3)2适用范围 (3)3内容 (3)3.1表面处理选型原则 (3)3.2代码编制原则 (3)3.3表面处理代码 (4)3.4表面处理性质与用途 (5)3.5表面处理表示方法 (12)3.6电镀代码表示示例 (14)4相关文件 (18)1目的规范日海通讯技术有限公司产成品表面处理的设计选型。

2适用范围本规范规定了零件、部件、整件表面处理工艺的性质和用途,工艺流程、质量检测的要求,适用于日海通讯技术有限公司产品中零件、部件、部件的表面处理的设计选型、工艺流程、质量检验等。

本规范中表面处理包括电镀、化学处理、电化学处理、喷粉等表面处理工艺。

3内容3.1 表面处理选型原则3.1.1所有表面处理应满足ROHS要求;3.1.2本规范规定的表面处理方式为日海通讯技术有限公司现有使用的表面处理方式;3.1.3所有产品的零件、部件、成品等的表面处理原则上都应从3.3《表面处理分类与编码表》列出的表面处理方式中选择;3.1.4当本规范中表面处理方式不能满足使用要求,如镀层的种类、厚度、颜色等有与推荐参数的不同时,确实需要增加新的处理方式时,应按照本规范要求进行编码,并更新本规范;3.2代码编制原则XX XXX顺序号表面处理分类代码说明:a)表面处理分类代码为两个大写字母,分类代码如下:EP-电镀CT-化学处理ET-电化学处理PL-喷粉b)顺序号为流水号,用三位阿拉伯数字顺序表示;c)每一个编号代表一种表面处理方法。

3.3 表面处理代码3.4 表面处理性质与用途3.4.1锌镀a)锌镀层的保护机理锌镀层大多镀覆于钢铁基体的表面,经钝化后,在空气中几乎不发生变化,在汽油或含二氧化碳的潮湿水汽中也有很好的防锈性能,这是因为钝化膜紧密细致及锌镀层表面生成的碱式碳酸盐薄膜保护下面的金属不再受腐蚀的缘故,另一方面锌有较好的负电位,锌的标准电位为-0.76V,比铁的电位负,因此形成铁——锌原电池时,锌镀层为阳极,它会自身溶解而保护钢铁基体,即使表面锌镀层不完整也能起这个作用,所以锌镀层被称为“阳极性镀层”,锌镀层对钢铁基体既有机械保护作用,又有电化学保护作用,抗蚀性能相当优良。

b)锌镀层颜色锌镀层钝化后,通常视钝化液不同而得到不同色彩的钝化膜或白色钝化膜,彩虹色膜的抗蚀性比白色钝化膜高5倍以上,这是因为彩虹色钝化膜比白色钝化膜厚,另一方面彩虹色钝化膜表面被划伤时,在潮湿空气中,擦伤部位的钝化膜中六价铬有对擦伤部位进行“再钝化”作用,修补了损伤,使钝化膜恢复完整,因此镀锌多采用彩虹色钝化,镀层厚度≮5µm,一般在6~`12µm,恶劣环境下不超过20µm。

c)钝化处理作用:a)锌镀层表面进行化学抛光,使表面光亮;b)钝化膜提高了锌镀层抗大气、二氧化碳和水蒸气的腐蚀性能力,提高了锌镀层化学稳定性和耐磨性,延长了镀件的贮存和使用寿命;c)钝化膜表面能生成各种色彩,有一定的装饰作用,色泽有彩虹色、白色、军绿色和黑色。

d)Q235(低碳钢)镀锌工艺过程a)初级前处理——清洗——阳极电化学除油——清洗——浸酸——清洗——电镀——钝化处理(铬酸钝化)b)初级前处理——滚筒除油——热水清洗——冷水清洗——浸酸——清洗——电镀锌——水洗——铬酸钝化——清洗三道——浸温水(≯60℃)——烘干(≯80℃)e)注意事项:a)在氰化镀锌前,先浸一下稀氰化钠液体(3.9g/L)后再入镀槽;b)在锌酸盐酸镀锌前,先浸一下稀碱液(氰氧化钠10—20g/L)后再入镀槽。

3.4.2镍镀层镍的标准电极电位为—0.25V,比铁的标准电极电位正,镍表面钝化后,电极电位更正,因而铁基体上的镍镀层是阴极性镀层。

a)镍镀层分类镀镍分为防护装饰性和功能性两类:防护装饰镍镀层镀覆在低碳钢、锌铸件、某些铝合金、铜合金面上,保护基体材料不受腐蚀,并通过抛光暗镍镀层或直接镀光亮镍的方法获得光亮的镀镍层,以达装饰目的,镍在大气中易变暗,所以光亮镍镀层上再镀一薄层铬,抗蚀性更好。

功能性镍镀层:修复性镍镀层,在被磨损的、被腐蚀的或加工过度的零件上镀比实际需要更厚的镍层,然后经机械加工,使其达到规定的尺寸;选择适当的镀液可以高速度镀得韧性好、内应力低的镀镍层,此工艺用于电铸工业,可作塑料模的型腔。

b)镀镍工艺过程Q235镀镍工艺过程除油——清洗——浸酸——清洗——电镀——镍封闭除油可分化学除油,电化学除油,滚筒除油。

超声波可与化学除油、电化学除油同时应用,这样可大幅度提高除油效率。

浸酸——在最后前处理中,镀件上尚有轻微的锈迹,需要在“浸酸”中除去,酸的浓度应略高一点。

另一种在最后前处理中,镀件已无锈迹,这时浸酸就是除去镀件上一层肉眼看不见的氧化膜,即通常说的“活化”工序。

这时酸的浓度可以低一点。

H62(铜和铜合金)镀镍工艺过程1)前处理——清洗——阳极电化学除油——清洗——浸酸(硫酸5%—10%或盐酸10%—20%或氟硼酸10%—20%)——清洗——电镀镍——镍封闭2)初级前处理——清洗——阳极电化学除油——清洗——光亮浸渍——彻底清洗——电镀镍——镍封闭3)初级前处理——清洗——阳极电化学除油——清洗——浸酸(氟硼酸10%—20%)——清洗——浸稀氰化钠液(氰化钠7.5g/L)——清洗——氰化物预镀铜——清洗——稀酸活化——清洗——电镀(本工艺用于铅黄铜或软件钎焊中)L4(铝和铝合金)镀镍或镀铜工艺过程1)初级前处理——清洗——碱性除油——清洗——浸酸——清洗——浸锌处理——清洗——氰化物预镀铜——清洗——电镀2)初级前处理——清洗——碱性除油——清洗——浸酸——清洗——改良浸锌处理——清洗——氰化物预镀铜或预镀镍——清洗——电镀注:初级前处理包括除去油污、抛光膏等表面污物,采用的方法有有机溶剂除油,乳化剂除油等。

3.4.3银镀层镀银层具有极强的反光能力,很好的导电性和可焊性,在洁净的空气中,在碱和某些有机酸中很稳定,在低负荷下有抗黏结的能力,但银溶于硝酸、接触到氯化物尤其是硫化物会失去光泽而变色。

a)镀银注意事项:根据零件表面的不同油污情况选用不同的去油溶液;浸蚀过程中所用酸的成分和浓度;铜及其合金材质的零件可省略预镀铜,但钢零件则必须经过镀铜处理;镀银时必须带电入槽;应注意镀银后的变色处理。

b)H62(铜和铜合金)镀银工艺:1)初级前处理——清洗——阳极电化学除油——清洗——浸酸——清洗——预镀镍或镀镍——清洗——预镀镍——镀镍——镀银——钝化——烘干——适合挂镀零件2)初级前处理——滚筒除油——热水清洗——冷水清洗——浸配——清洗——预镀镍或镀镍——清洗——预镀银——镀银——钝化——烘干——适合小型零件3.4.4金镀层金的化学稳定性很高,在大气、碱液、大部分酸液以及水中都不发生腐蚀,它只熔于王水,金色泽美观,不同含量的金其色泽也不同,金镀层是一种装饰性镀层。

金镀层的接触电阻较低,导电性能良好,又能耐氧化,同焊材能良好结合。

因此金镀层也是一种可焊性镀层。

金镀层耐高温,硬金镀层又耐磨,金镀层对红外线具有良好的散射和反射特性,因此金镀层又是一种特殊的功能性镀层。

H62(铜和铜合金)镀金工艺:1)初级前处理——清洗——阳极电化学除油——清洗——浸酸——清洗——亮镍预镀——清洗——阳极电化学活化(氰化钾35——40g/L.DA.4A/dm2)——蒸馏水或者去离子水清洗——镀金——适合挂镀零件2)初级前处理——滚筒除油——热水清洗——冷水清洗——浸酸——清洗——亮镍预镀——清洗——阳极电化学除油(氰化钾35—40 g/L.DA.4A/dm2)——蒸馏水或者去离子水清洗——镀金——适合小型零件3.4.5钝化铜及铜合金钝化工艺如下:钝化前验收——有机溶剂除油——装挂——化学除油或电化学除油——流动热水洗——流动冷水洗——预腐蚀——流动冷水洗——光亮腐蚀——流动冷水洗——弱腐蚀——流动冷水洗——化学钝化——流动热水洗——流动冷水洗——稳定处理——干燥——拆卸3.4.6阳极氧化铝和铝合金阳极氧化工艺如下:氧化前验收——初步准备——装挂——化学除油——温水洗——流动冷水洗——脱氧——流动冷水洗——去离子水洗——阳极氧化——流动冷水洗——去离子水洗——封闭——干燥——拆装——检验注:铝及铝合金阳极氧化即电化学氧化,阳极氧化比化学氧化性能更为优越,通常能够作为最终防腐,装饰使用或作为着色染色基础,所得的氧化膜为绝缘体。

3.4.7化学氧化铝和铝合金化学氧化工艺如下:化学转化处理前验收——初步准备——装挂——碱清洗——流动温水(C类水)清洗——流动冷水(C类水)清洗——酸洗——流动冷水(C类水)清洗——冷水(B类水)清洗(无色化学转化用热B类水清洗)——化学转化处理——冷水(B类水)清洗(无色化学转化用热B类水清洗)——干燥——拆卸注:铝及铝合金采用化学浸渍方法处理,能形成无色或彩色的氧化膜层,这种膜层既可用于装饰底层又可单独作为防腐蚀膜层和装饰膜层,所得氧化膜为导电体。

3.4.8喷粉喷粉采用静电喷涂法,一般工件接地,喷枪带负高电压,粉末粒子在静电场的作用下飞向接地的待涂工件上,获得均匀的涂层,然后在固化炉中流平,形成均匀的薄膜,喷涂过程中剩余的粉末通过回收装置重复利用。

a)喷粉表面处理优点:粉末涂层较厚,具有较好的机械性能和化学性能,尤其与金属底材附着力,耐冲击性、耐磨性和耐腐蚀性都优于溶剂型(漆)涂料;由于一次喷涂可得较厚的涂层,因此一道粉末涂层可以代替几道溶剂型涂层,简化工序,节省人力及物料消耗,缩短涂装周期,减少在制品积存;粉末静电喷涂将粉末直接沉积在工件表面沉积率高,未沉积的粉末通过粉末回收装置重复利用,因此利用率高,一般可达85%以上,而溶剂型涂料仅30—60%;不含有机溶剂,涂装过程中不产生溶剂蒸汽,无空气污染,不需要严格的环境保护措施,相应的不存在废气排放治理等困难。

b)喷粉表面处理缺点:料的固化温度大多在180℃以上,涂装中烘烤温度比溶剂型涂料高,烘烤所需能耗明显增高;配备的粉末回收装置换色困难;由于未沉积的粉末需要回收,粉末静电喷涂必须在喷粉室内进行,而粉末静电喷枪的喷涂图形范围为φ450mm左右,因此大型工件涂装有困难;在户外柜上有尖锐的硬物撞击时,涂层性脆而有裂纹出现,影响防腐性能。

c)喷粉工艺处理过程Q235喷粉工艺:初级前处理——清洗——阳极电化学除油——清洗——一次酸洗——清洗——二次酸洗——清洗——磷化——流动热水洗——流动冷水洗——填充——流动热水洗——干燥——喷粉——烘干LF12喷粉工艺:初级前处理——清洗——碱性除油——清洗——干燥——喷粉——烘干3.4.9热浸锌工艺过程除油——清洗——酸洗——清洗——热浸锌除油——清除零件表面所沾污的油脂。

酸洗——去除零件表面所有的锈蚀以及表面的氧化层。