《钣金件的结构设计》PPT课件

合集下载

钣金件设计规范ppt课件

精品课件

6

三.空折:

钣金件的折弯工艺

精品课件

7

四.正反折:

钣金件的折弯工艺

精品课件

8

五曲成形

精品课件

10

山折的成形工艺

精品课件

11

钣金件的翻边

精品课件

12

钣金件的沙拉孔

两种常用沙拉孔的规格:

精品课件

13

钣金件的凸包成形 1.浅凸成形: 冲压工艺可实现一步成形.

精品课件

14

钣金件的凸包成形 2.深凸成形: 需多次成形才能实现.

精品课件

15

钣金件的卷圆成形 两种卷圆的成形工艺:

精品课件

16

压毛边

精品课件

17

压平的成形工艺

精品课件

18

推平的成形工艺

精品课件

19

钣金件的压线工艺

精品课件

20

钣金件常用结构的工艺要求

内翻边高度H的规格:

R

H(MIN-MAX)

T 0.8

2.0 5.0 10.0 2.4-3.3 2.4-3.8 2.4-4.2

1.0 3.0-3.5 3.0-4.0 3.0-4.4

H

1.2 3.6-3.8 3.6-4.2 3.6-4.5

R

精品课件

21

钣金件常用结构的工艺要求

外翻边高度H的规格:

H

R

R

H(MIN-MAX)

T 0.8

2.0 5.0 10.0 2.4-4.0 2.4-6.0 2.4-10.0

r 0.21 0.22 0.23 0.24 0.25 0.26 0.28 0.30 0.32 0.33 0.34 0.36

精品课件

钣金件的结构设计图

钣金件的结构设计图

目录

CONTENTS

• 钣金件概述 • 钣金件设计流程 • 钣金件结构设计要点 • 材料选择与处理 • 钣金件结构设计实例

01 钣金件概述

钣金件的定义

01

钣金件是指通过冲压、弯曲、拉 伸等工艺制成的金属薄板或薄壁 结构件,广泛应用于汽车、家电 、航空航天等领域。

02

钣金件通常由金属板材(如低碳 钢板、不锈钢板、铝板等)加工 而成,具有重量轻、强度高、成 本低等优点。

材料处理工艺

切割

采用激光切割、等离子切割或机械剪切等方式将材料切割成所需 形状和尺寸。

折弯

通过折弯机将材料弯曲成所需的形状,以满足设计要求。根据材 料类型和厚度选择合适的折弯工艺和折弯机。

焊接

将多个钣金件连接在一起,以提高整体强度和稳定性。根据材料 类型和厚度选择合适的焊接工艺和焊接方法。

材料性能要求

03

根据细化设计和校核计算结果,绘制出详细的施工图,包括各

个零件的尺寸、材料、工艺要求等。

03 钣金件结构设计要点

结构稳定性

01

02

03

结构稳定性

确保钣金件在各种使用条 件下都能保持稳定,不发 生变形或失效。

强度分析

对钣金件进行强度分析, 确保其能够承受预定的载 荷和应力。

刚度要求

满足刚度要求,防止钣金 件在使用过程中发生过大 的变形。

在此添加您的文本16字

优化内部布局,减少空间浪费。

在此添加您的文本16字

考虑安装和维护的便捷性,合理设置开口和可拆卸部件。

实例二:支架结构设计

总结词:高强度、轻量化 具体要求 优化结构形式,减少不必要的材料和重量。

详细描述:支架结构设计应追求高强度和轻量化,以确 保支架在承重和稳定性方面表现优异,同时减轻整体重 量。 选择合适的材料和厚度,以满足强度要求。

目录

CONTENTS

• 钣金件概述 • 钣金件设计流程 • 钣金件结构设计要点 • 材料选择与处理 • 钣金件结构设计实例

01 钣金件概述

钣金件的定义

01

钣金件是指通过冲压、弯曲、拉 伸等工艺制成的金属薄板或薄壁 结构件,广泛应用于汽车、家电 、航空航天等领域。

02

钣金件通常由金属板材(如低碳 钢板、不锈钢板、铝板等)加工 而成,具有重量轻、强度高、成 本低等优点。

材料处理工艺

切割

采用激光切割、等离子切割或机械剪切等方式将材料切割成所需 形状和尺寸。

折弯

通过折弯机将材料弯曲成所需的形状,以满足设计要求。根据材 料类型和厚度选择合适的折弯工艺和折弯机。

焊接

将多个钣金件连接在一起,以提高整体强度和稳定性。根据材料 类型和厚度选择合适的焊接工艺和焊接方法。

材料性能要求

03

根据细化设计和校核计算结果,绘制出详细的施工图,包括各

个零件的尺寸、材料、工艺要求等。

03 钣金件结构设计要点

结构稳定性

01

02

03

结构稳定性

确保钣金件在各种使用条 件下都能保持稳定,不发 生变形或失效。

强度分析

对钣金件进行强度分析, 确保其能够承受预定的载 荷和应力。

刚度要求

满足刚度要求,防止钣金 件在使用过程中发生过大 的变形。

在此添加您的文本16字

优化内部布局,减少空间浪费。

在此添加您的文本16字

考虑安装和维护的便捷性,合理设置开口和可拆卸部件。

实例二:支架结构设计

总结词:高强度、轻量化 具体要求 优化结构形式,减少不必要的材料和重量。

详细描述:支架结构设计应追求高强度和轻量化,以确 保支架在承重和稳定性方面表现优异,同时减轻整体重 量。 选择合适的材料和厚度,以满足强度要求。

钣金结构设计规范标准详课件

有限元分析法

要点一

总结词

通过将整体结构划分为多个小的单元,对每个单元进行受 力分析,从而得出整体结构的受力特性和变形情况。

要点二

详细描述

有限元分析法是一种数值模拟方法,通过将结构离散化为 有限个小的单元,利用数学方程描述每个单元的力学行为 ,再通过单元之间的相互作用和连接条件,形成整个结构 的力学模型。这种方法能够模拟结构的复杂变形和应力分 布,为结构优化提供依据。

实例一:机箱结构设计

详细描述

机箱结构设计应遵循以下规范标 准

强度要求

根据设备重量和使用环境,合理 设计机箱的承重结构和连接方式 ,确保整体结构的稳定性和可靠 性。

散热设计

考虑设备运行时的散热需求,合 理布置散热孔、散热风扇等散热 设施,保证设备正常运行温度。

总结词

机箱作为电子设备的重要承载部 件,其结构设计需满足强度、散 热、电磁屏蔽等多方面要求。

铝合金板

铝合金板质轻且具有较好的导电性和导热性 ,常用作航空、汽车、电子等领域。

钣金材料的特性

冷轧钢板

铝合金板

具有良好的机械性能和加工性能,但 容易生锈。

质轻且具有较好的导电性和导热性, 但强度较低。

不锈钢板

具有优异的耐腐蚀性和美观性,但加 工难度较大。

钣金材料的选用原则

根据使用环境和要求选择合适的材料,如室 内使用可选用不锈钢板,室外使用则需考虑 防锈问题。

承重设计

根据设备重量和数量,合 理设计机柜的承重梁和立 柱结构,确保机柜的整体

承载能力。

布线管理

为便于设备连接和布线管 理,机柜应设置合理的线 缆通道和理线装置,保持

内部整洁有序。

实例三:支架结构设计

详细描述

钣金件箱柜的结构产品结构设计方案(PPT 42页)

1.5

电磁兼容(EMC)

电磁的基本含义是:能保证设备在共同的电磁环境中执行各自的功能的 共存状态,而不互相干扰; 设备的骚扰(电磁骚扰)抑制方法:接地、屏蔽、滤波; 接地目的: 1、实现设备的安全接地,以便对设备的操作人员实现安全保护; 2、泄放因静电感应在机箱上所积蓄的电荷,避免机箱电位升高造成内部放 电; 3、提高设备的工作稳定性。 对于屏蔽问题,在机箱设计中的一些基本做法: 1、底板和机壳采用良导体材料,如铜、铝等; 2、对于塑料壳体,在其内部喷涂导电漆,或注塑时加入金属

表面处理注意事项

柜箱表面的涂层不应眩光,以免影响监控; 覆铝锌板一般不用于喷塑,以免高温气泡; 结构件图纸一定要严格按比例绘制; 外协时提供CAD电子文档,可缩短加工周期,减少供应商二次绘图产生 的错误。

3 常用加工工艺

3.1钣金件加工工艺流程 数控冲床和数控折弯设备加工钣金件的工艺流程如下:

模具加工钣金件的工艺流程与模具结构有关,如果采用单工序模,每个工序需要一套模 具,一个复杂的零件需要多套模具才能完成加工。如果采用复合模,则可以多个工序在一次冲 压完成,但复合模的成本较贵,目前我们公司批量不大,多采用单工序模,有时在单工序模中 采用不同的闭模行程做不同的镶件,9250反光板2采 用了这种方法。参考图纸附件图纸

a≥1.5t (t—材料厚度)

4.4.5 为了防止冲孔后再弯曲的零件,在孔边产生裂纹,建议增加切口,如下图。

4.4.6 防止弯曲时,一边向内产生收缩。可设计工艺定位孔,或两边同时折弯,还可用增

加幅宽的办法来解决收缩问题。

4.4.7 弯曲的零件,在弯曲区压制加强筋,不仅可以提高工件的刚度,也有利于抑制回弹。

寿命,不易产生裂纹。一般可取R≥ 0.5t ,(t─材料厚度),如下图:

钣金结构设计规范标准详课件

实例二:机柜门板设计

总结词

考虑密封性、开闭便捷性、安全性

详细描述

机柜门板作为设备的重要防护部件,其密封性至关重要,能够有效防止灰尘和水的侵入 。同时,门板应具备良好的开闭便捷性,方便设备的安装和维护。在安全性方面,门板

应满足抗挤压、抗冲击等要求,确保设备安全可靠。

实例三:支架结构设计

总结词

考虑承重能力、稳定性、可调节性

经济性原则

总结词:成本优化

详细描述:钣金结构设计应注重成本优化,通过合理的材料利用、减少加工难度 、降低制造成本等方式,提高产品的经济性。

安全性原则

总结词

保障人员安全和产品稳定性

详细描述

钣金结构设计应充分考虑人员安全和产品稳定性,确保产品在使用过程中不会出现安全问题,同时保证产品的可 靠性。

03

料。

加工性能

材料的可加工性能决定了其是 否易于切割、折弯、焊接等加

工操作。

成本

不同材料的价格差异较大,选 用时境

根据产品使用环境选择耐腐蚀 、耐候性能良好的材料。

加工要求

根据产品加工工艺要求选择易 于加工的材料。

成本预算

在满足性能要求的前提下,尽 量选择价格合理的材料。

加强成本控制

加强生产过程中的成本控 制,如降低能耗、减少废 品率等,以达到降低制造 成本的目的。

THANKS

感谢观看

最小弯曲半径的确定

在满足材料弯曲极限和工艺要求的前提 下,最小弯曲半径应尽可能小,以减少 材料浪费和成本。

VS

弯曲极限

不同材料具有不同的弯曲极限,需根据材 料的机械性能和工艺特性进行选择和确定 。弯曲极限的确定需考虑材料的抗拉强度 、伸长率、弹性模量等参数。

SW钣金设计PPT学习课件全

2.钣金加工设备 钣金加工基本设备包括剪板机(Shear Machine)、数控冲床(CNC Punching Machine)/激光、等离子、水射流切割机(Laser,Plasma, Water Jet Cutting Machine)/复合机(Combination Machine)、折弯机(Bending Machine)以及 各种辅助设备如。开卷机、校平机、去毛刺机、点焊机等。 图示为钣金加工设备,图11-3、图11-4、图11-5、图11-6分别为。剪板机、数 控冲床、水射流切割机和树精折弯机。

17

11.3 钣金法兰

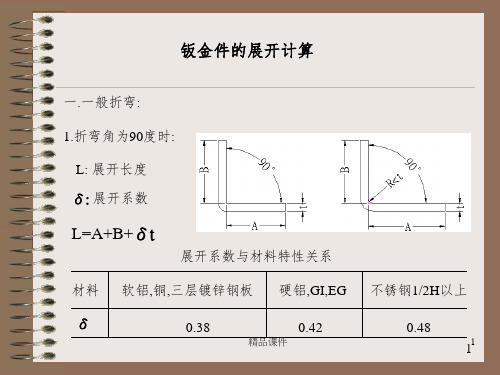

1.基体法兰概述 (1)折弯系数 零件要生成折弯时,可以给一个钣金零件的折弯指定特定的折弯系数, 但指定的折弯系数必须介于折弯内侧边线的长度与外侧边线的长度之间。 折弯系数可以有钣金原材料的总展开长度减去非折弯长度来计算,如图 11-9所示。 用来决定使用折弯系数值时,总平展长度的计算公式如下。 Lt = A + B + BA 式中。 BA——折弯系数 Lt ——总展开长度 A、B——非折弯系数

2

知识要点

钣金设计概述 钣金法兰 钣金成形工具

钣金设计工具 折弯钣金 编辑钣金特征

3

11.1 钣金设计概述

钣金(sheet metal)到目前还没有一个比较完整的定义,国外某专业期刊 上将其定义为。钣金是针对金属薄板(通常在6mm以下)一种综合冷加工工 艺,包括剪、冲/切/复合、折、焊接、铆接、拼接、成形等,其最显著的特征 就是零件壁厚均匀。

20

11.3 钣金法兰

使用 K-因子也可以确定折弯系数,计算公式如下。 BA=(R + KT)A /180 式中。 BA——折弯系数 R——内侧折弯半径 K——K因子,即 t/T T——材料厚度 t——内表面到中性面的距离 A——折弯角度(经过折弯材料的角度) 由上面的计算公式可知,折弯系数即为钣金中性面上的折弯圆弧长。因 此,指定的折弯系数的大小必须介于钣金的内侧圆弧长和外侧弧长之间,以 便与折弯半径和折弯角度的数值相一致。

17

11.3 钣金法兰

1.基体法兰概述 (1)折弯系数 零件要生成折弯时,可以给一个钣金零件的折弯指定特定的折弯系数, 但指定的折弯系数必须介于折弯内侧边线的长度与外侧边线的长度之间。 折弯系数可以有钣金原材料的总展开长度减去非折弯长度来计算,如图 11-9所示。 用来决定使用折弯系数值时,总平展长度的计算公式如下。 Lt = A + B + BA 式中。 BA——折弯系数 Lt ——总展开长度 A、B——非折弯系数

2

知识要点

钣金设计概述 钣金法兰 钣金成形工具

钣金设计工具 折弯钣金 编辑钣金特征

3

11.1 钣金设计概述

钣金(sheet metal)到目前还没有一个比较完整的定义,国外某专业期刊 上将其定义为。钣金是针对金属薄板(通常在6mm以下)一种综合冷加工工 艺,包括剪、冲/切/复合、折、焊接、铆接、拼接、成形等,其最显著的特征 就是零件壁厚均匀。

20

11.3 钣金法兰

使用 K-因子也可以确定折弯系数,计算公式如下。 BA=(R + KT)A /180 式中。 BA——折弯系数 R——内侧折弯半径 K——K因子,即 t/T T——材料厚度 t——内表面到中性面的距离 A——折弯角度(经过折弯材料的角度) 由上面的计算公式可知,折弯系数即为钣金中性面上的折弯圆弧长。因 此,指定的折弯系数的大小必须介于钣金的内侧圆弧长和外侧弧长之间,以 便与折弯半径和折弯角度的数值相一致。

钣金件结构设计要点优质课件

四.机壳类钣金件旳设计要点

机壳开模之前最佳先设计已知所需Label 之位置及大小,可先于Case上打上标识.以便贴Label时 之对准.最常见旳标识有两种, 1. 在Label旳四面打”L”形旳记号,或左边旳上下两侧.或上方旳左右两侧.此方式模具费较便宜. 但Label凸出Case表面,轻易被刮伤. 2.以Label旳形状大小再加大0.3mm旳尺寸.于欲贴Label处打个0.2~0.3mm旳凹痕. 不论用何种方式可在四个角选一合适旳角做45度旳导角.Case上旳标识相正确位置做相同旳45 度导角.做防呆用.防止Label在不同旳时间或不同旳工作人员贴了不同旳方向.

三.螺丝孔旳设计要点

2.铁件平面上冲孔(through hole)或抽孔(drawing hole),再以螺丝攻攻牙. 一般攻M3或M4旳机械牙. 若以直径3mm螺丝锁付, 则孔径 d未攻牙前应在于2.6mm. 若以直径4mm螺丝锁付, 则孔径 d未攻牙前应在于3.6mm 若使用料厚为1.0~1.2mm时,提议采用抽孔(drawing hole)而不是穿透孔(through hole) . 因1.2mm旳料厚攻M3旳牙时,只有2.5牙.较轻易滑牙.

四.机壳类钣金件旳设计要点

在机壳组装设计中常会有2件组合,或3,4件以上旳相互组合件.常见旳固定方式有锁螺丝,拉钉,抽 孔铆合或点焊,点焊时要上点焊机一定要有定位点或定位梢或治具来确保位置旳正确.若用螺丝或 拉钉时已经有相正确螺丝孔拉钉孔,故经常不会再多加几种定位孔来定位.但螺丝孔拉钉孔旳孔径 一般为了轻易装配都设计旳比较大一点.所以零件间旳相对位置也轻易有所误差. 提议在此情况下利用间隙较小旳定位凸点定位.在做T/A Loop运算时以公差较小旳定位点做基准 运算也比较精确.

三.螺丝孔旳设计要点