4.1表面粗糙度的概念和评定参数

167;41表面粗糙度的概念和评定参数

钦州市技工学校教案NO:§4—1 表面粗糙度的概念和评定参数零件要知足互换性和利用功能的要求,除零件的尺寸要准确,形状精度符合要求外,还要求其表面粗糙度(滑腻的程度)知足要求。

下面学习表面粗糙度(的相关内容。

一、表面粗糙度的概念1、表面粗糙度不管是机械加工后的零件表面,仍是用其他方式取得的零件表面,总会存在着由较小间距的峰、谷组成的微量高低不平的痕迹(车刀刀尖切削痕迹、锉刀锉削的痕迹)。

表面粗糙度的概念:是表述零件表面峰谷高低程度和间距状况的微观几何形状特性的术语。

2、表面粗糙度对零件利用性能的阻碍1)对磨擦、磨损的阻碍表面越粗糙,其磨擦系数、磨擦阻力越大,磨损也越快。

2)对配合性质的阻碍对间隙配合,粗糙表面会因峰尖专门快磨损而使间隙专门快增大;对过盈配合,粗糙表面的峰项被挤平,使实际过盈减小,阻碍连接强度。

3)对疲劳强度的阻碍表面越粗糙,微观不平的凹痕就越深,在交变应力的作用下易产生应力集中,使表面显现疲劳裂纹,从而降低零件的疲劳强度。

4)对接触刚度的阻碍表面越粗糙,表面间的实际接触面积就越小,单位面积受力就越大,使峰项处的局部塑性变形增大,接触刚度降低,从而阻碍机械的工作精度和抗振性能。

另外,表面粗糙度还阻碍零件表面的抗侵蚀性及结合的密封性和润滑性能等。

总之,表面粗糙度直接阻碍零件的利用性能和寿命,因此,应付零件的表面粗糙度加以合理规定。

(画图3-7说明)阅读1、实际轮廓平面与实际表面相交所得的轮廓线称为实际轮廓。

(用图4-2说明)除专门说明外,实际轮廓线都是指垂直于表面加工纹理方向的轮廓线。

2、取样长度(l)是指用于判别具有表面粗糙度特点的一段基准线长度。

标准规定,取样长度按表面粗糙程度选取相应的数值,在取样长度范围内,一样很多于5个以上的轮廓峰和轮廓谷。

3、评定长度(la)是指在评定表面粗糙度时所必需的一段长度。

一样情形下,按标准推荐取la=5 l。

假设被测表面均匀性好,可选用小于5 l的评定长度;反之,应选用大于5 l的评定长度。

表面粗糙度标准

对参数Rc需要辨别高度和间距。除非另有要求,省略标注的高度分辨力 按RZ的10%选取;省略标注的间距分辨力应按取样长度的1%选取。这 两个条件都应满足。

上一页 下一页 返回

4.2 表面粗糙度国家标准

2. 与间距特性有关的参数(间距参数) 轮廓单元平均宽度RSm:在一个取样长度lr内,轮廓单元宽度Xs的平均值。 如图4-9所示。 1 m

RSm m

X

i 1

si

(4-5)

轮廓单元平均宽度RSm参数的系列值见表4-4。 3. 与形状特性有关的参数(曲线参数) 轮廓支承长度率Rmr(c):在给定水平位置c上,轮廓的实体材料长度Ml (c) 与评定长度ln的比率。如图4-5所示。(注:图4-5只画出了一个取样长度 上的Ml (c))

上一页

下一页

返回

4.1 概述

4.1.2 表面粗糙度对零件使用性能的影响

零件表面粗糙度的大小,对零件的使用性能有很大影响,主要表现在如 下几方面: (1)影响零件表面的耐磨性。表面粗糙度越大,零件工作表面的摩擦 磨损和能量消耗越严重。如果表面越粗糙,配合面之间的有效接触面积 减小,压强增大,磨损就越快;表面越粗糙,摩擦系数加大,由摩擦而 消耗的能量就越大。相反,如果要求表面粗糙度过小,则一方面将增加 制造成本,另一方面加大了金属分子间的吸附力,不利于润滑油的储存, 容易使相互配合的工作表面之间形成干摩擦,使金属接触面产生胶合磨 损而损坏。

上一页

返回

4.2 表面粗糙度国家标准

我国参照国际标准(ISO),对原表面粗糙度国家标准GB 1031-1983、 GB 131-1983作了修订和增订,新国标有GB/T 3505-2000《 表面结构的 术语、定义及参数 》、GB/T 1031-1995《表面粗糙度 参数及其数值》 和 GB/T 131-1993《机械制图 表面粗糙度符号、代号及其注法》。

表面粗糙度

y( x) dx

0

Ra

1 n

n i 1

yi

(2)轮廓最大高度Rz

在取样长度内,轮廓的峰顶线和谷底线 之间的距离。峰顶线和谷底线平行于中 线且分别通过轮廓最高点和最低点。

Rz =︱ypmax︱+︱yvmax︱

2、间距参数 轮廓单元的平均宽度RSm:在一个取 样长度内轮廓单元宽度Sm的平均值。

表面粗糙度对零件性能的影响

影响零件的耐磨性。 影响配合性质的稳定性。 影响零件的抗疲劳强度。 影响零件的抗腐蚀性。 影响零件的密封性。

4.2 表面粗糙度的评定

一、 基本术语

取样长度lr:评定表面粗糙度所规定的一段基准线 长度。应与表面粗糙度的基准大线小相适应。规定取样长 度是为了限制和减弱表面波纹度对表面粗糙度测量 结果的影响,一般在一个取样长度内应包含5个以 上的波峰和波谷。 评定长度 ln:为了全面、充分地反映被测表面的特 性,在评定L 或测量L表面轮L廓时所必L 需的一L段长度。 评定长度可包括一个或多个取样长度。表面不均匀 的表面,宜选用较长的评定n 长度。 评定长度一般按5个取样长度来确定。

参数值的选用方法

可用类比法来确定。一般尺寸公差、表面形状 公差小时,表面粗糙度参数值也小,但也不存在 确定的函数关系。如机床的手轮或手柄。 一般情况下,它们之间有一定的对应关系,设 形状公差为T,尺寸公差为IT,它们之间的关系 可参照以下对应关系: 若T≈0.6IT,则Ra≤0.05IT; Rz≤0.2IT T≈0.4IT,则Ra≤0.025IT; Rz≤0.1IT T≈0.25IT,则Ra≤0.012IT; Rz≤0.05IT T<0.25IT,则Ra≤0.15IT; Rz≤0.6IT

第4章 表面粗糙度

表面粗糙度概念及测量方法

表面粗糙度

一、表面粗糙度的基本概念

表示零件表面具有较小间距和峰谷所组成的微观几何形 状特性,称为表面粗糙度。

表面粗糙度对零件的配合性质、耐磨性、强度、抗腐性 密封性、外观要求等影响很大,因此,零件表面的粗糙度的 要求也有不同。一般说来,凡零件上有配合要求或有相对运 动的表面,表面粗糙度参数值要小。

四、表面粗糙度代号在图样上的标注

★ 在同一图样上每一表面只注一次粗糙度代号,且应注 在可见轮廓线、尺寸界线、引出线或它们的延长线上,并 尽可能靠近有关尺寸线。

★ 当零件的大部分表面具有相同的粗糙度要求时,对其

中使用最多的一种,代(符)号,可统一注在图纸的右上

角。加注 “其余”二字。 例如:

C×45ο

其余 25

φ φ M φ

★ 在不同方向的

表面上标注时,代

3.2

号中的数字及符号

的方向必须按图中

的规定标注。

★ 代号中的数字

方向应与 尺寸数 字的方向 一致。

3.2

★ 符号的尖端必 须从材料 外指向 表面。

30° 3.2

3.2 3.2

30° 3.2

★ 当零件所有表面都有 相同表面粗糙度要求时, 可在图样右上角统一标注 代号。

同一零件上,工作表面比非工作表面粗糙度值 小;摩擦表面比非摩擦表面要小;受循环载荷的表 面要小;配合要求高、联接要求可靠、受重载的表 面粗糙度值都应小;同一精度,小尺寸比大尺寸、 轴比孔的表面粗糙度值要小。

2.参数的选用:首选主要评定参数1—2个,在常用 尺寸段内,选用Ra。附加评定参数必须与主要评定 参数连用。常用数值范围内,Ra=0.025—6.3, Rz=0.1—25μm,优先选用Ra.

4.1表面粗糙度的概念和评定参数

4.1 表面粗糙度的概念和评定参数

三、表面粗糙度的选用 表3-4

t p% 10 15 20 25 30 40 50 60 70 80 90

选用tp时,必须同时给出轮廓水平截距C的数值。C值多用Ry百分数表示。

表3-5 取样长度、评定长度与评定参数的对应关系

Ra μm ≥0.008~0.02 >0.02~0.1 >0.1~2.0 >2.0~10.0 >10.0~80.0 Rz、Ry μm ≥0.025~0.10 >0.10~0.50 >0.50~10.0 >10.0~50.0 >50.0~320 l mm 0.08 0.25 0.8 2.5 8.0 lnmm 0.4 1.25 4.0 12.5 40.0

50 25 12.5

6.3 3.2 1.6

025 镜状光泽面 0.012 雾状镜面 0.006 镜面

4.1 表面粗糙度的概念和评定参数

二、评定参数及定义 ②微观不平十点高度Rz 取样长度内5个最大的轮廓峰高ypi与5个最大的轮廓 谷深yvi的平均值之和。

4.1 表面粗糙度的概念和评定参数

二、评定参数及定义 3)中线基准线——具有几何轮廓形状并划分轮廓的基准线 。 中线:是测量表面粗糙度的基准线,它具有与被测 表面一致的几何轮廓形状(如直线、圆弧线等)。

• 评定表面粗糙度参数值大小的一条参考线。 • 基准线有下列两种:轮廓最小二乘中线、轮廓算术平均中线。

学习要求: (1)掌握表面粗糙度的高度特性参数, (2)理解表面粗糙度的基本概念 (3)了解表面粗糙度的测量方法

4.1 表面粗糙度的概念和评定参数

一、表面粗糙度的概述 1、表面粗糙度的概念 加工表面上具有的较 小间距和峰谷所构成的微 观几何形状特性,称为表 面粗糙度。

互换性与测量技术基础表面粗糙度的含义和评定参数

14.1表面粗糙度的含义和评定参数主讲教师:马惠萍第4章 表面粗糙度设计1.问题的提出?(含义及为什么对零件提出表面精度要求?)2.用什么评定?(评定基准及其评定参数)3.如何选用或设计表面粗糙度?4.在零件图上如何标注?第4章 表面粗糙度设计的学习内容why what how how表面粗糙度的产生:(3) 以及机床等工装系统的振动等。

(2) 切削过程中切屑分离时的塑性变形;(1) 切削后遗留的刀痕;微小峰谷的高低程度和间距状况称为表面粗糙度,它是一种微观几何形状误差,也称微观不平度。

4.1.1表面粗糙度的含义一般按S 分:S <1mm 为表面粗糙度1≤S ≤10mm 为波纹度S >10mm 为 f 形状表面粗糙度是指加工后零件表面的微小峰谷(Z )高低程度和间距(S )状况。

间距S高低ZS<1mm短波滤波器滤波后:1≤S≤10mm带通滤波器滤波后:S>10mm长波滤波器滤波后:(1)影响零件的耐磨性;(2)影响配合性质的稳定性;(3)影响抗疲劳强度;(4)影响抗腐蚀性;表面不是越光越好。

4.1.2 表面粗糙度对机械零件使用性能的影响4.1.3 表面粗糙度评定的基本术语1. 取样长度lr---基准线长度。

至少含5个波峰和波谷2.评定长度ln-- --最小的测量长度。

一般包括5个取样长度lr图5.4 取样长度和评定长度3. 中线—指具有几何轮廓形状并划分轮廓的基准线图4-5 轮廓中线轮廓算术平均中线:在取样长度内lr ,划分实际轮廓为上、下两部分面积相等的线轮廓算术平均中线dxx Z lrRa rl ⎰= 0)(1(1)轮廓的算术平均偏差Ra (触针式电感轮廓仪测量0.025-6.3)在取样长度lr 内,纵坐标值Z (x )的绝对值的算术平均值∑=≈ni iZnRa 11Z iZ (x )xlrRa算术平均偏差Ra4.1.4 表面粗糙度的评定参数—幅度(高度)参数(2)轮廓的最大高度Rz minV max P Z Z Rz +=在取样长度lr 内maxP Z 1P Z 1v Z 2v Z Rz最大高度Rz中线maxv Z图4.9 微观形状对质量的影响幅度参数评定?4.1.4 表面粗糙度的评定参数—附加参数(3)间距参数RSm(反映间距特性)轮廓单元:一个轮廓峰和相邻轮廓谷的组合。

第四章 表面粗糙度及检测

• 表面粗糙度是指加工表面所具有的较小间 距和微小峰谷的一种微观几何形状误差。 • 这个标准规定了表面粗糙度——术语、表 面及其参数(GB 3505-83),表面粗糙 度参数及其数值(GB/T1031-1995)和 机械制图表面粗糙度符号、代号及其注法 (GB/T131-93)。

二、粗糙度的评定参数 • 国家标准对表面粗糙度的评定规定了两个幅度参数: • (1)轮廓算术平均偏差Ra。 在取样长度lr内,纵坐标值Z(x)的绝对值的算术平均值。

Ra

或 Ra

1

lr

1

n

lr

0

Z (x )dx

n

Z (x ) i

1

表面粗糙度的幅度参数(或高度参数) 是表面粗糙度的基本参数,但只有幅度参数 还不能完全反映出零件表面粗糙度的特性, 如图4-5所示的粗糙度的疏密度和图4—6所 示的粗糙度的形状。因此国家标准规定了下 述两个附加参数。

2017/12/28

表面加工纹理方向:指表面微观结构的主要方向,由所采 用的加工方法或其它因素形成,必要时才规定。

2017/12/28

加工纹理方向符号标注示例

4.2 零件表面粗糙度参数值的选择 • 零件表面粗糙度参数值的选择既要满足零件表面的功能要 求,也要考虑到经济性。用类比法来确定。一般选择原则 如下: 1、在满足表面功能要求的情况下,尽量选用较大的表面粗 糙度参数值。 2、同一零件上,工作表面的粗糙度参数值小于非工作表面 的粗糙度参数值。 3、摩擦表面比非摩擦表面的粗糙度参数值要小;滚动摩擦 表面比滑动摩擦表面的粗糙度参数值要小;运动速度高, 单位压力大的摩擦表面应比运动速度低,单位压力小的摩 擦表面的粗糙度参数值要小。 4、受循环载荷的表面及易引起应力集中的部分(如圆角、 沟槽),表面粗糙度参数值要小。 5、配合性质要求高的结合表面、配合间隙小的配合表面以 及要求连接可靠、受重载的过盈配合表面等,都应取较小 的粗糙度参数值。 6、配合性质相同,零件尺寸愈小则表面粗糙度参数值应愈 小;同一精度等级,小尺寸比大尺寸、轴比孔的表面粗糙 度参数值要小。

表面 粗糙度

及状态列于引脚列表中,用于显示引脚信息。

4、Mode元件模式区域

主要功能是指定元件的模式,包括 Normal、De-Morgan和IEEE三种模式。

注意:上述元件管理器的功能也可以通过 Tools菜单命令来实现。

二、查找元件

在元件管理器中,单击Find按钮,系统将 弹出如下图所示的查找元件对话框。

表面粗糙度参数及其数值的上限值(下限值)和最大值(最小 值).取样长度等的正确注写

上一页 下一页 返回

表4-6 表面粗糙度代号标注示例(1)

下一页 返回

表4-6 表面粗糙度代号标注示例(2)

上一页 返回

4.3 表面粗糙度的符号及标注

表面粗糙度代号在图样上的标注方法,如表4-7和图4-8所 示,表面粗糙度代号在图样上一般注在可见轮廓线,尺寸界 线,引出线或它们的延长线上;符号的尖端必须从材料外指 向表面;代号中数字及符号的注写方向必须与尺寸数字方向 一致

如下图所示,IEEE工具栏的打开与关闭可 以通过执行菜单命令View→Toolbars→IEEE Toolbars来实现。

IEEE工具栏中各个按钮的功能见下表所示。

此外,元件库编辑器IEEE工具栏中的各项 命令也可以在Place菜单中的IEEE Symbols子菜 单找到。

任务二:手工创建原理图元器件

上一页 下一页 返回

4. 2表面粗糙度的评定参数及其数值

R之出y和现值,较是因深微此加观它 工不不 痕平如 迹度值 ,十经R点z常反中承映最受的高交几点变何和应特最力性低作准点用确至的.中但工线对作的某表垂些面直不,距允如离许 齿廓表面常标注及,参数,此外,当被测表面很小,不宜采 用面R加a工或的评痕定迹时越,深也常采用Ry参数.测得的Ry值越大,表示表

第一节表面粗糙度的评定参数

❖ 1.L 2 表面粗糙度测量的基本原则

❖

(1)测量方向

❖ 按现行标准所定义的各种粗糙度评定参数,是基于轮廓法确定数值,是在被测表面的法向截面上的 实际轮廓上进行测量的结果。由于垂直于被测表面的法向截面存在各种不同的测量方向.所以规定在垂 直于加工纹理力向的d向截面(参R图g”8)测得的结果,称作横向轮廊的表面粗糙度数值(d);在平行于加 工纹理方向的5向截面上所作的测量,称为纵向轮廓的粗糙度数值(6)。试验表明,大多数的切削加工表

2.表面粗糙度:是一种微观几何形状误差又称微观不平度。 3.表面粗糙度的产生原因:在加工过程中,刀具和零件表面

间产生磨擦、高频振动及切削时在工作表面上留下的微观 痕迹。

二.表面粗糙度的影响

❖ 表面粗糙度对机器零件的使用性能有着重要的影响,主要表 现在:

1.对摩擦和磨损的影响 2.对配合性的影响 3.对接触刚度的影响 4.对疲劳强度的影响 5.对抗腐蚀性的影响 6.对结合密封性的影响 ❖ 此外表面粗糙度还影响检验零件时的测量不确定度、零件外

1、轮廓算术平均偏差Ra

在取样长度L内,轮廓偏转距绝对值的算术平均值。

用公式表示为:

1l

Ra L 0 y(x) dx

Ra

1 n

n i 1

yi

Rz

图4-3 表面粗糙度的高度参数

2.微观不平度十点高度

❖ 在取样长度内五个最大的轮廓峰高的平均值与五个最大的轮

廓谷深的平均值之和,如图4-3所示。用公式表示为:

§4-1 表面粗糙度的评定参数

主要内容:

1、主要术语及定义 取样长度L 评定长度L

n

轮廓中线m 2、6个评定参数

3个基本、3个附加 3、一般规定

重点: 3个基本评定参数

表面粗糙度

Ml ( c ) Rmr ( c ) = ln

Rmr(c)

4. 3 表面粗糙度的选用

4.3.1 评定参数的选用 幅度参数Ra 是基本参数。 幅度参数 、Rz是基本参数。 是基本参数 有粗糙度要求的表面必须选择一个幅度参 数。 0.025~6.3µ推荐选用 ,其余选用Rz 推荐选用Ra 其余选用 推荐选用 RSm 、Rmr(c) 是辅助参数 不能单独选用, 不能单独选用,只能作为幅度参数的附加 参数,表面有特殊功能要求时选用。 参数,表面有特殊功能要求时选用。

• 协调好表面粗糙度参数值与尺寸及形位公 差的关系。通常,尺寸、形位公差值小, 差的关系。通常,尺寸、形位公差值小, 表面粗糙度Ra或 值也要小 值也要小; 表面粗糙度 或Rz值也要小;尺寸公差等 级相同时,轴比孔的粗糙度数值要小。 级相同时,轴比孔的粗糙度数值要小。 • 防腐蚀性、密封性要求高,或外形要求美 防腐蚀性、密封性要求高, 观的表面应选用较小的粗糙度数值。 观的表面应选用较小的粗糙度数值。 • 凡有关标准已对表面粗糙度作出规定的标 准件或常用典型零件(例如, 准件或常用典型零件(例如,与滚动轴承 配合的轴颈和基座孔、与键配合的轴槽、 配合的轴颈和基座孔、与键配合的轴槽、 轮毂槽的工作面等),应按相应的标准确 轮毂槽的工作面等),应按相应的标准确 ), 定其表面粗糙度参数值。 定其表面粗糙度参数值。

下一页

3.轮廓中线(Mean lines) 轮廓中线(Mean 具有几何轮廓形状并划分轮廓的基准线。 具有几何轮廓形状并划分轮廓的基准线。 也就是评定表面粗糙度参数值大小的一条参考 有下列两种: 线。有下列两种: a. 轮廓最小二乘中线(m):它是指在取样长 轮廓最小二乘中线( ):它是指在取样长 度内,使轮廓上各点的纵坐标值 度内,使轮廓上各点的纵坐标值 Zi(x) 平方和 为最小的线, 为最小的线,即 lr 2

第4章-表面粗糙度

58

59

推削(精)

推削(精密)

0.8~0.2

0.4~0.025

60

外圆磨内圆磨(半精、一次加工)

6.3~0.8

• 磨削

61 62

外圆磨内圆磨(精) 外圆磨内圆磨(精密)

63 外圆磨内圆磨(精密、超精密磨削) 64 65 66 67 68 69 70 71 外圆磨内圆磨(镜面磨削外圆磨) 平面磨(精) 平面磨(精密) 珩磨(粗、一次加工) 珩磨(精、精密) 研磨(粗) 研磨(精) 研磨(精密)

4. 几何参数

• 轮廓峰 • 轮廓谷 • 轮廓单元(相邻轮廓峰与轮廓谷的组合)

4.2.2 表面粗糙度的主要评定参数

基本参数

幅度(高度) 轮廓算术平均偏差Ra 特征参数

轮廓最大高度Rz

间距特征参数 轮廓单元的平均宽度Rsm 附加参数 (辅助参数) 形状特征参数 轮廓的支承长度率Rmr(c)

1.轮廓算术平均偏差(Ra)

– 例如:一些机器、仪器上的手柄、手轮以及卫生设备、食品机械 上的某些机械零件的修饰表面,它们的表面要求加工得很光滑即 表面粗糙度要求很高,但其尺寸公差要求却很低。

三种公差值之间的对应关系

• 一般地,尺寸公差、表面形状公差小时,表面粗 糙度参数值也小,但也不存在确定的函数关系。 如机床的手轮或手柄。 表面粗糙度<形状公差<尺寸公差

离。 • 常与Ra联合使用

– 用来控制微观不平度的谷深,以达到控制表面微观裂缝的目的。 – 常用于受交变应力作用的工作表面。

3.轮廓单元的平均宽度Rsm

• • • • 【定义】在一个取样长度内,轮廓单元宽度Xs的平均值。 可反映被测表面加工痕迹的细密程度, 反映了轮廓与中线的交叉密度, 对评价承载能力、耐磨性和密封性有指导意义。

表面粗糙度

21

表面粗糙度其他项目的标注

取样长度若按标准规定的默认值,且评定长度为5个取 样长度,在图样上可以省略标注;若选用非标准值或评定 长度不为5个取样长度,则应在相应位置标注取样长度的 值(如表4.7)或取样长度的个数(如图4.10a表示评定长 度为3个取样长度)。 若某表面的粗糙度要求由指定的加工方法(如铣削) 获得时,可用文字标注在图4.8规定之处,见图4.10b。 若需要标注加工余量(设加工总余量为7 mm),应将 其标注在图4.8规定之处,见图4.10c。

20

表面粗糙度附加参数的标注

表面粗糙度的间距参数和形状参数为附加参数, 图4.9a为RSm上限值的标注示例;图4.9b为RSm最 大值的标注示例;图4.9c为Rmr(c)的标注示例, 表示水平截距C在Rz的50%位置上,Rmr(c)为70%, 此时Rmr(c)为下限值;图4.9d为Rmr(c)最小值的 标注示例。

9

4.2.2 表面粗糙度的评定参数

(2) 轮廓的最大高度 Rz :在一个取样长度内,最 大轮廓峰高 Zp 和最大轮廓谷深 Zv 之和的高度,如 图4.5所示,用Rz表示。即 Rz=Zp+Zv

10

4.2.2 表面粗糙度的评定参数

2.间距参数 轮廓单元的平均宽度RSm:在一个取样长度内轮廓 单元宽度Xs的平均值,如图4.5所示,用RSm表示。 即

35

考试题型

一. 是非判断题:(10分) 二、填空题:(15分) 三、选择题:(15分) 四、查表题:(25分)

公差带代号查上下偏差(10分) 上下偏差查孔轴公差带代号(15分) 形位公差项目

五、标注、改错: (15分) 六、计算: (15分) 七、问答题: (5分)

36

习题 4

教学课件第4章表面粗糙度

1.幅度参数(高度参数) ⑴ 轮廓的算术平均偏差Ra (arithmetical mean deviation of the

assessed profile) 轮廓的算术平均偏差Ra是指在一个取样长度内,纵坐标Z(x)

绝对值的算术平均值,如图4.5所示。用公式表示为:

Ra 1

二、参数值的选用

国家标准GB/T1031—1995对表面粗糙度的参数值大小进行了规定,Ra、 Rz、RSm、 Rmr(c)的参数值分别见表4-1~表4-4。

表4-1 Ra的参数值(μm) (摘自GB/T1031—1995)

表4-2 Rz的参数值(μm) (摘自GB/T1031—1995)

表4-3 RSm的参数值(mm) (摘自GB/T1031—1995) 表4-4 Rmr(c)的参数值(%) (摘自GB/T1031—1995)

(a.10 附加参数的标注

3 .表面粗糙度其它项目的标注

表面粗糙度的数值及其有关规定在符号中注写的位置如图4.11所示。

如果按国家标准GB10610—1989的规定选用对应的取样长度时,在图 样上可省略标注,否则应按图4.12(a)所示的方法标注取样长度0.8mm。

如果某表面的粗糙度要求由指定的加工方法(如铣削)获得时,可用文 字标注在图4.11规定之处,如图4.12(b)所示。

图4.6 轮廓的最大高度

2.间距参数 轮廓单元的平均宽度RSm(mean width of the profile elements): 轮廓单元的平均宽度RSm是指在一个取样长度内粗糙度轮廓单元宽

度Xs的平均值,如图4.7所示。

RSm

1 m

m i1

Xsi

图4.7 轮廓单元的平均宽度

表面粗糙度的评定参数

评定轮廓所必须的一段长度,它包括一个或数个取样长 度。

❖ 目的: 为充分合理地反映某一表面的粗糙度特征。

Hale Waihona Puke (加工表面有着不同程度的不均匀性)。

❖ 选择原则:一般按五个取样长度来确定。

4.轮廓中线m:是评定表面粗糙度数值的基准线。具有几 何轮廓形状与被测表面几何形状一致,并将被测轮廓加 以划分的线。类型有:

❖ 15.1 测量方法综述 ❖ 对加工表面质量的评定,除了用视觉和触觉进行定性地比较检验的方

法以外,并逐步实现了用数值确定表面粗糙度参数值的定量测量。从本 世纪30年代陆续提出了测量粗糙度的方法原理和仪器以来,已发展了一 系列利用光学、机械、电气原理的表面粗糙度专用测量仪器,其基本结 构模式如图9—7所示。 ❖ 粗糙度测量方法主要是以不同类型的传感器所反映的测量原理来分类的。 表9—l 4列出了各类转换形式的传感器。运算装置包括信号放大器、滤 波器和各种型式的计算处理(如信号变换、模数转换、时控、数字计算等) 装置。输出设备包括指针式电量表、记录器、光电输出器、电传打字机、 磁带输出器、Tv显示屏、绘图仪等。其中,传感器是基本组成部分,在 取得表面测量信号以后,亦可用人工进行计算处理给出结果。

13

2.微观不平度十点高度

❖ 在取样长度内五个最大的轮廓峰高的平均值与五个最大的轮

廓谷深的平均值之和,如图4-3所示。用公式表示为:

5

5

ypi yvi

Rz i1

i1

5

❖ 在取样长度内,也可从平行于轮廓中线m的任意一根线算起, 计算被测轮廓的五个最高点(峰)到五个最低点(谷)之间 的平均距离

Rz

= (h2h4...h10)(h1h3...h9) 5

编辑ppt

表面粗糙度的检定

在此编辑标题

请在此输入您的文本。请在此输入您的 文本。请在此输入您的文本。

请在此输入您的标题

请在此输入您的文本。请在 此输入您的文本。

在此编辑标题

请在此输入您的文本。请在 此输入您的文本。

请在此输入您的标题

请在此输入您的文本。请在此输入您的 文本。请在此输入您的文本。

请在此输入您的文本。请在此输入您的 文本。请在此输入您的文本。

2011

2010

请在此输入您的文 本。请在此输入您 的文本。

请在此输入您的文 本。请在此输入您 的文本。

2011

请在此输入您的文 本。请在此输入您 的文本。

2010

请在此输入您的文 本。请在此输入您 的文本。

2012

请在此输入您的文 本。请在此输入您 的文本。

2011

请在此输入您的文 本。请在此输入您 的文本。

谢谢观看!

请在此输入您的标题

在此编辑标题

请在此输入您的文本。请在此输入您的 文本。请在此输入您的文本。请在此输 入您的文本。请在此输入您的文本。

请在此输入您的标题

请在此输入您的文本。请在此输入您的 文本。请在此输入您的文本。请在此输 入您的文本。请在此输入您的文本。

在此编辑标题

请在此输入您的文本。请在此输入您的 文本。请在此输入您的文本。

在此编辑标题

请在此输入您的文 本。请在此输入您 的文本。

请在此输入您的文本。 请在此输入您的文本。

THANKS

请在此输入您的副标题

触觉比较法:

在相同的照明条件下, 把比较样板和被测工件 表面并排放在一起,用 手指甲以适当速度分别 沿比较样板和工件表面 划过时,凭主观触觉比 较评估工件的表面粗糙 度。手指甲抚摸的方向 与加工纹理方向垂直。

表面粗糙度及其检验

表4-3 轮廓支承长度率Rmr(c)的数值(摘自GB/ T 1031—2009)

4. 3 表面粗糙度的参数标注

4.3.1 标准规定的参数值

国家标准GB / T 1031—2009 规定了评定表面粗糙度的参数值, Ra 和Rz 的数 值见表4-4。

图4-19 简化标注( 一)

图4-20 简化标注( 二)

当图纸空间有限时,把有相同的表面粗糙度要求的表面,用带有字母的 完整符号,以等式的形式注写在图形或标题栏附近,如图4-21所示。

图4-21 简化标注( 三)

8) 同一表面有不同的表面粗 糙度要求,或同一表面由几种 不同的工艺方法获得时,表面 粗糙度要求的标注如图4-23 所示。

第4章 章节内容

4. 1 表面粗糙度概述 87 4. 2 表面粗糙度评定参数及其运用 88 4. 3 表面粗糙度的参数标注 92 4. 4 表面粗糙度的检测 100

4.1 表面粗糙度概述

4.1.1 表面粗糙度的含义

机械加工零件的表面结构大致呈现三种几何形状特征: 形状 误差、表面粗糙度及表面波纹度。 区分这三者的常见方法有在表面轮廓截面上采用不同的频率 范围的定义来划分, 也有用波形的峰与峰之间的间距来划分。

图4-25 表面粗糙度比较样板

4.4量表面粗糙度轮廓的方法,常用的仪器是 电动轮廓仪,可直接测量出Ra值,适合测量Ra范围为0.025~5μm。

图4-26 JB-1C 型粗糙度测量仪

图4-27 测量仪原理图

(2) 光切法—利用光切原理测量零件表面粗糙度轮廓的方法。采用光切原理 102制成的仪器称为光切显微镜,也称为双管显微镜。光切法为非接触式测量 法,通常用于测量表面粗糙度轮廓幅度参数Rz 值,测量范围一般为2. 0~63μm。

机加工表面粗糙度

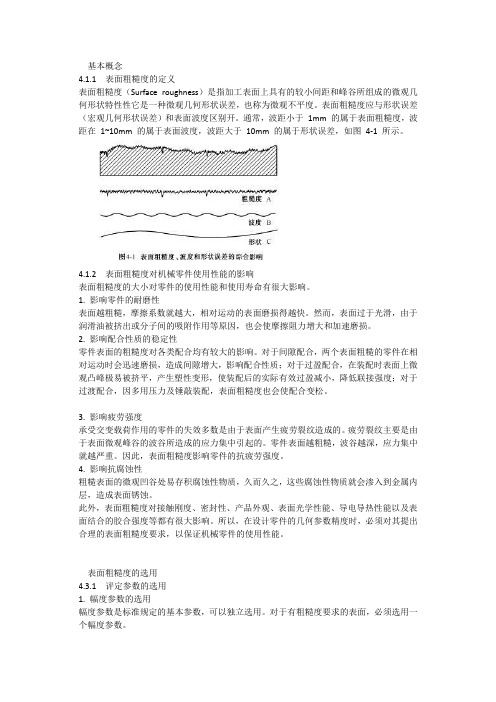

基本概念4.1.1 表面粗糙度的定义表面粗糙度(Surface roughness)是指加工表面上具有的较小间距和峰谷所组成的微观几何形状特性性它是一种微观几何形状误差,也称为微观不平度。

表面粗糙度应与形状误差(宏观几何形状误差)和表面波度区别开。

通常,波距小于1mm 的属于表面粗糙度,波距在1~10mm 的属于表面波度,波距大于10mm 的属于形状误差,如图4-1 所示。

4.1.2 表面粗糙度对机械零件使用性能的影响表面粗糙度的大小对零件的使用性能和使用寿命有很大影响。

1. 影响零件的耐磨性表面越粗糙,摩擦系数就越大,相对运动的表面磨损得越快。

然而,表面过于光滑,由于润滑油被挤出或分子间的吸附作用等原因,也会使摩擦阻力增大和加速磨损。

2. 影响配合性质的稳定性零件表面的粗糙度对各类配合均有较大的影响。

对于间隙配合,两个表面粗糙的零件在相对运动时会迅速磨损,造成间隙增大,影响配合性质;对于过盈配合,在装配时表面上微观凸峰极易被挤平,产生塑性变形,使装配后的实际有效过盈减小,降低联接强度;对于过渡配合,因多用压力及锤敲装配,表面粗糙度也会使配合变松。

3. 影响疲劳强度承受交变载荷作用的零件的失效多数是由于表面产生疲劳裂纹造成的。

疲劳裂纹主要是由于表面微观峰谷的波谷所造成的应力集中引起的。

零件表面越粗糙,波谷越深,应力集中就越严重。

因此,表面粗糙度影响零件的抗疲劳强度。

4. 影响抗腐蚀性粗糙表面的微观凹谷处易存积腐蚀性物质,久而久之,这些腐蚀性物质就会渗入到金属内层,造成表面锈蚀。

此外,表面粗糙度对接触刚度、密封性、产品外观、表面光学性能、导电导热性能以及表面结合的胶合强度等都有很大影响。

所以,在设计零件的几何参数精度时,必须对其提出合理的表面粗糙度要求,以保证机械零件的使用性能。

表面粗糙度的选用4.3.1 评定参数的选用1. 幅度参数的选用幅度参数是标准规定的基本参数,可以独立选用。

对于有粗糙度要求的表面,必须选用一个幅度参数。

表面粗糙度表面粗糙度的评定表面粗糙度的测量

b——加工要求、镀涂、表面处理或其它说明等; c——取样长度(mm)或波纹度(μm); d——加工纹理方向符号; e——加工余量(mm); f——粗糙度间距参数值(mm)或轮廓支承长度率。

第十八页,共26页。

代号

表4-5 表面粗糙度高度参数值得标注示例及意义

两相对表面运动时,磨损越快。

如果是间隙配合,磨损后,间隙增大; 如果是过盈配合,由于峰值的存在,压入后,过盈量不足。

3.对疲劳强度的影响:

表面越粗糙,凹谷越深,应力集中越严重,容易产生疲劳破坏。

4.对接触刚度的影响: 表面越粗糙,峰值越大,实际接触面小,单位面积受力增加。

5.对耐腐蚀性能的影响:

表面越粗糙容易将腐蚀物存于谷中,

4.1 4.2 4.3 4.4

…

概述 表面粗糙度的评定 表面粗糙度符号及标注 表面粗糙度数值的选择 表面粗糙度的测量

第一页,共26页。

目的要求

•了解表面粗糙度的实质及对零件使用性能的影响;

•掌握表面粗糙度评定参数的含义及应用场合; •掌握表面粗糙度的标注方法;

•初步掌握表面粗糙度的选用方法; •了解表面粗糙的测量方法。

Ra越大,表面越粗糙

第十一页,共26页。

4.2.2 表面粗糙度的评定参数 2.微观不平度十点高度Rz: 在取样长度l内,被测表面5个最大轮廓峰高的平均值与5个最大轮廓的谷深的平均值之和。

第十二页,共26页。

4.2.2 表面粗糙度的评定参数

Rz =

1(

5

5

y pi +

i1

Rz和Ra比较,测点少,故Ra更客观反映工件的表面实际情况。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

轮廓算术平均偏差Ra

轮廓算术平均偏差Ra是指在取样长度内,沿测量方向的轮廓线上

的点与基准线之间距离绝对值的算术平均数。

4.1 表面粗糙度的概念和评定参数

二、评定参数及定义 1)高度特性参数——主要参数

①轮廓算术平均偏差Ra

取样长度内,被测轮廓上的各点至轮廓中线偏距绝对值的算 术平均值。 1 n

Ra

0.032 0.040 0.063 0.080 0.125 0.160 0.25 0.32 0.50 0.63 1.00 1.25 2.0 2.5 4.0 5.0 8.0 10.0 16.0 20 32 40 63 80 125 160 250 320 500 630 1000 1250

Rz、 Ry的 补充 系列

4.1 表面粗糙度的概念和评定参数

二、评定参数及定义

表面粗糙度是评定零件表面质量的一项重要技术指标,是零件图中必不可少的 一项技术要求。

轮廓算术平均偏差(Ra)是目前生产中评定表面粗糙度用的最多的参数,Ra值

越小,表面质量就越高。

GB规定: 三个与轮廓幅度有关的参数(基本评定参数): 二个与轮廓间距有关的参数: 轮廓算术平均偏差Ra 微观不平度十点高度Rz 轮廓最大高度Ry 轮廓微观不平度平均间距Sm 轮廓单峰平均间距S 一个与微观形状有关参数: 轮廓支承长度率tp

63 80

0.100

1.00

100

4.1 表面粗糙度的概念和评定参数

二、评定参数及定义

高度方向的评定参数:

轮廓算术平均偏差Ra

总 结

微观不平度十点高度Rz 轮廓最大高度Ry 间距参数: 轮廓微观不平度平均间距Sm 轮廓单峰平均间距S 形状特性参数: 轮廓支承长度率tp

4.1 表面粗糙度的概念和评定参数

4.1 表面粗糙度的概念和评定参数

三、表面粗糙度的选用 表3-4

t p% 10 15 20 25 30 40 50 60 70 80 90

选用tp时,必须同时给出轮廓水平截距C的数值。C值多用Ry百分数表示。

表3-5 取样长度、评定长度与评定参数的对应关系

Ra μm ≥0.008~0.02 >0.02~0.1 >0.1~2.0 >2.0~10.0 >10.0~80.0 Rz、Ry μm ≥0.025~0.10 >0.10~0.50 >0.50~10.0 >10.0~50.0 >50.0~320 l mm 0.08 0.25 0.8 2.5 8.0 lnmm 0.4 1.25 4.0 12.5 40.0

若取样长度l按表3-5选定时,在图样上省略不标,否则应在图 样上标注出取样长度。

4.1 表面粗糙度的概念和评定参数

4.1 表面粗糙度的概念和评定参数

二、评定参数及定义 1. 术语及定义 1)实际轮廓 平面与实际表面相交所得的轮廓线。 横向实际轮廓

分

纵向实际轮廓

4.1 表面粗糙度的概念和评定参数

二、评定参数及定义 2)取样长度l 定义: 评定表面粗糙度所规定的一段 基准线长度,它在轮廓总的走 向上量取。 作用: 为了限制和减弱表面波纹度对表面粗糙测量结果的影响

注意: a) 一般表面越粗糙,取样长度就越大; b) 取样长度不可太短或太长; 一般应包括5个或5个以上的峰

(谷)点

4.1 表面粗糙度的概念和评定参数

二、评定参数及定义 3)评定长度ln

பைடு நூலகம்

定义

在评定或测量表面轮廓时所必需的一段长度。 作用

反映加工表面的不均匀性。

取法

最小的评定长度等于取样长度;由5个连续取样长度构成的评 定长度为标准的评定长度。

4.1 表面粗糙度的概念和评定参数

一、表面粗糙度的概述 1、表面粗糙度的概念

微小的峰谷高低 程度及间距状况

λ ——波距 H——波高 λ /h>1000宏观 λ / h <40微观

λ /h =40~1000波度误差

4.1 表面粗糙度的概念和评定参数

一、表面粗糙度的概述 2、产生的原因 由于切削过程中的: 刀痕 切屑分离时的塑性变形 刀具和被加工表面间的摩擦 工艺系统中的高频振动等。 加工表面上留下的凸凹不平的痕 迹,这些痕迹是由许多微小的凸 峰和凹谷组成的,其微小峰谷的 高低以及细密程度构成的微观几 何形状特性称为表面粗糙度。

1)对摩擦和磨损的影响 表面越粗糙,f↑,两相对表面运动时,磨损越快。 2)对配合性质的影响 如果是间隙配合,磨损后,间隙增大; 如果是过盈配合,由于峰值的存在,压入后,过盈量不足。 3)对疲劳强度的影响 表面越粗糙,凹谷越深,应力集中越严重,容易产生疲劳破坏。 4)对接触刚度的影响 表面越粗糙,峰值越大,实际接触面小,单位面积受力增加。 5)对耐腐蚀性能的影响 表面越粗糙容易将腐蚀物存于谷中,造成对工件表面的腐蚀。

粗车、粗铣、粗刨、钻、粗纹 粗糙度值最大的加工面,一般很少应用 锉刀和粗砂轮加工 粗车、刨、立铣、平铣、钻 不接触表面,不重要的接触面,如螺钉 孔、倒角、机座底面等 精车、精铣、精刨、铰、镗、 没有相对运动的零件接触面,如箱、盖、 套筒要求紧贴的表面、键和键槽工作表 精磨等 面;相对运动速度不高的接触面,如支 架孔、衬套、带轮轴孔的工作面等 精车、精铰、精拉、精镗、精 要求很好密合的接触面,如滚动轴承配 合的表面、锥销孔等;相对运动速度较 磨等 高的接触面,如滑动轴承的配合表面、 齿轮轮齿的工作表面等 研磨、抛光、超级精细研磨等 精密量具的表面、极重要零件的摩擦面, 如气缸的内表面、精密机床的主轴颈、 坐标镗床的主轴颈等

0.012

0.016 0.020 0.025 0.20

0.125 0.160

0.25 0.32 0.40 0.50 0.63 0.80

1.25

1.6 2.0 2.5

12.5

16 20 25

0.032 0.040

0.050 0.063 0.080

3.2

4.0 5.0 6.3 8.0 10.0 50

32 40

• 特点 优点:简单、直观

Rz =

∑y

i=1

5

pi

+ ∑ y vi

i=1

5

5

R z

R z

缺点:不反映形状

4.1 表面粗糙度的概念和评定参数

二、评定参数及定义 ③轮廓最大高度Ry

取样长度内,轮廓的峰顶线和谷底线之间的距离。Ry = ︱ypmax︱+︱yvmax︱

4.1 表面粗糙度的概念和评定参数

二、评定参数及定义 2)与间距特性有关的参数 ①轮廓微观不平度的平均间距Sm 取样长度内,轮廓微观不平度的间距的平均值。 Smi此间距是轮廓峰与相 n 1 邻轮廓谷在中线上的一端 Sm = Smi n i=1 长度。

它可以代替轮廓的最小二乘中线。

4.1 表面粗糙度的概念和评定参数

二、评定参数及定义 4)加工纹理方向 ——加工完后在零件表面上留下的痕迹方向 。 l r

l n

注意:表面粗糙度是在垂直纹理方向上进行测量的。

4.1 表面粗糙度的概念和评定参数

二、评定参数及定义

2. 表面粗糙度的参数

★ 轮廓算术平均偏差 Ra ★ 微观不平度十点高度 Rz ★ 轮廓最大高度 Ry 优先选用轮廓算术平均偏差Ra Ra值越小,表面质量 要求愈高,零件表面 愈光滑,反之亦然。

第4章 零件的表面粗糙度

4.1 表面粗糙度的概念和评定参数

• 一.表面粗糙度概述 • 二.评定参数 • 三.表面粗糙度的选用 • 四.表面粗糙度的测量 Concept of surface texture Parameter of surface texture Selection of surface texture Meter of surface texture

4.1 表面粗糙度的概念和评定参数

一、表面粗糙度的概述 3、表面粗糙度、表面波纹度、形状误差的划分

零件表面的形貌可分为三种情况:

(1)波距小于1mm,属于微观几何形状误差——表面粗糙度。

(2)波距10mm以上的且不呈明显周期性变化的——宏观的几何形状误差。

(3)波距介于1~10mm的并呈周期性变化的——表面波纹度

50 25 12.5

6.3 3.2 1.6

0.8

0.4 0.2 0.10 0.05

0.025 镜状光泽面 0.012 雾状镜面 0.006 镜面

4.1 表面粗糙度的概念和评定参数

二、评定参数及定义 ②微观不平十点高度Rz 取样长度内5个最大的轮廓峰高ypi与5个最大的轮廓 谷深yvi的平均值之和。

4.1 表面粗糙度的概念和评定参数

二、评定参数及定义

• 轮廓的最小二乘中线 m

轮廓的最小二乘中线——在一个取样长度lr内,使实际轮廓线 2 Z 上各点至该线的距离的平方和为最小( i 最小) 。 这条线好找吗?当某一点距离m大,说明此处是粗糙还是 光滑?

4.1 表面粗糙度的概念和评定参数

二、评定参数及定义 • 轮廓算术平均中线 ——在一个取样长度 lr内划分实际轮廓 为上下两部分,且使上、下两部分的面积相等的基准线。

4.1 表面粗糙度的概念和评定参数

一、表面粗糙度的概述 表面粗糙度—加工表面所具有的较小间距和微小峰谷不平度。

S

s

• 线的大体走向: 形状误差(宏 观) • 波纹度:波距S和波高H均较大 • 表面粗糙度:具有微小的波距 s 和波高 h (微观)

h

4.1 表面粗糙度的概念和评定参数

一、表面粗糙度的概述 4、表面粗糙度对零件使用性能的影响

学习要求: (1)掌握表面粗糙度的高度特性参数, (2)理解表面粗糙度的基本概念 (3)了解表面粗糙度的测量方法

4.1 表面粗糙度的概念和评定参数

一、表面粗糙度的概述 1、表面粗糙度的概念 加工表面上具有的较 小间距和峰谷所构成的微 观几何形状特性,称为表 面粗糙度。