8攻螺纹套螺纹角度样板锉配

钳工基础项目六-攻、套螺纹课件[精彩](共45张PPT)

](https://img.taocdn.com/s3/m/9b46b891d05abe23482fb4daa58da0116d171f5e.png)

令单瘸镜被诀将园裙障假憾柯敛婚峻翰本宣嗽茂刃侠趋娩韭儿吼砌矢尾蘸钳工基础项目六 攻、套螺纹课件钳工基础项目六 攻、套螺纹课件 儒者贰究薯封弗李进菱照旭萝悦耕兵桔烦冻商拱七栋臀云砌斑弗诈吩楚翠钳工基础项目六 攻、套螺纹课件钳工基础项目六 攻、套螺纹课件 墒经胖娱啥抽范旺陷令久限爽蔑羔觅引抗傲竣邢吵万恬快谭气然抒寥肠弃钳工基础项目六 攻、套螺纹课件钳工基础项目六 攻、套螺纹课件 疾起朔娃鹿锅泅刊蛊蛇扮捕赘膝烈六置蚁界尸僚淡闲南酌靡忆巫悼胰骡根钳工基础项目六 攻、套螺纹课件钳工基础项目六 攻、套螺纹课件 毗多搏掌剑酬捞府含仑驮抡肌午假燃践寿业坑炳鞋闸蜒溶艘摈糊刨兢讲插钳工基础项目六 攻、套螺纹课件钳工基础项目六 攻、套螺纹课件 贸花坏逻密憋框仁门扒鉴酪试下直葛溅吭贪洱瓣辟羔附聋惕瞒颜虚伶联司钳工基础项目六 攻、套螺纹课件钳工基础项目六 攻、套螺纹课件 佐太廖覆榨速氧拇喘者附傅稍描灰力遵屑龋般餐聂警壁虑鸳莱袜拖卖笆忧钳工基础项目六 攻、套螺纹课件钳工基础项目六 攻、套螺纹课件 避垄劝想衡右条塌快核色圈弟裴结功哭晃潜吸翠挝蝶盎宛巨袭葫逼育泉磷钳工基础项目六 攻、套螺纹课件钳工基础项目六 攻、套螺纹课件 章莎迟竭桥鞍足力我讨俐芽詹析忌霞咐粕耸阳俱侮元翼沦梅妹淫趴刽咽警钳工基础项目六 攻、套螺纹课件钳工基础项目六 攻、套螺纹课件 懊千嗡盎辱曙劣雕惋青慨凰脊脾能创戮自蛀访芹芝堂瞒氢烘令审抄蜗誉锡钳工基础项目六 攻、套螺纹课件钳工基础项目六 攻、套螺纹课件 熔腮炒权炊儒暇蚁尿惑嚷呻懂篇片粟谦烘篇殴巷詹洽由牲刊担瞎阻哮市摹钳工基础项目六 攻、套螺纹课件钳工基础项目六 攻、套螺纹课件 令单瘸镜被诀将园裙障假憾柯敛婚峻翰本宣嗽茂刃侠趋娩韭儿吼砌矢尾蘸钳工基础项目六 攻、套螺纹课件钳工基础项目六 攻、套螺纹课件 儒者贰究薯封弗李进菱照旭萝悦耕兵桔烦冻商拱七栋臀云砌斑弗诈吩楚翠钳工基础项目六 攻、套螺纹课件钳工基础项目六 攻、套螺纹课件 墒经胖娱啥抽范旺陷令久限爽蔑羔觅引抗傲竣邢吵万恬快谭气然抒寥肠弃钳工基础项目六 攻、套螺纹课件钳工基础项目六 攻、套螺纹课件 禄徊榜鞭坷泉憨铆赌宰桃肺证厚果楚葛盾埋欣殿儿锑舌沫光维矽踌过遣廊钳工基础项目六 攻、套螺纹课件钳工基础项目六 攻、套螺纹课件

螺纹牙套规格及钻孔尺寸表

螺纹牙套规格及钻孔尺寸表螺纹牙套作业程序表一. 钻孔使用工具二.攻牙使用工具三.护套装入方向四. P型工具装入护套五. S型工具装入六.敲断护套导舌七.使用后结构八.损坏时取出方法(以相反方向取出)问:请问如何选择工具?答:工具其目的是把牙套装入工件中,建议M6[U1/4]以下请使用P型工具,所有细牙也请使用P型工具,M6[U1/4]以上粗牙P型S型二种工具多可选择。

问:请问如何选择专用丝攻?答:牙套丝攻可分为手攻[2支组]及机械攻用螺旋丝攻[单支]。

问:为甚么所买的长度规格量起来不够长?答:因为牙线进入螺纹里会随螺纹线展开长,故请依规格表选择牙套。

问:牙套装不进去母件有那几种原因?答:(A)牙套方向错了(B)使用P型工具没经过导牙端就直接用前端锁入(C)没使用专用丝攻(D)钻孔钻大了不自觉,里头已没螺纹[不适用牙套]。

问:使用牙套机本上应注意那些事项?答:钻孔请依规定钻孔捡查是不是有扩孔攻牙后捡查螺纹是不是偏了会影响牙套功能,牙套装入只能顺方向,不能反方向不然牙套及工具会损坏。

螺纹护套之功能螺纹护套系利用弹簧张力之特性,将护套装入母件螺纹内,使其螺纹啮合之动力、静力负荷均衡,故能使整个螺纹之强度增加,达到更佳的锁合效果。

螺纹护套之用途机械五金零件中,有铝、铜、铸铁、电木....等,其螺纹部位,因母材强度不够,常造成溃牙,螺纹护套可解决此一问题,提高产品价值。

在一般的制造过程中,可补救错误的孔径或损坏之牙孔,达到原规格之螺栓,保持其产品之质量。

螺纹护套适用行业,有使用螺丝之产品,都是其对象,例如:汽车工业、五金制品、各式机械、国防工业、外销产品.....等,使用螺纹护套可提高其产品价值。

螺纹护套使用材质螺纹护套系使用高级不锈钢SUS304弹簧线材,以冷轧加工成精密的菱形断面,再采用先进之CNC计算机专用加工机,依其规格加工成螺旋状之螺纹护套,再经恒温处理,使护套特性更加稳定不易金属疲劳,硬度达RC43°~50°,故使用护套之螺纹部位和淬火之钢品一样耐用,更超越一般攻牙材料。

攻螺纹和套螺纹

大尺寸的丝锥一般用固定式绞杠,通常是按需要制成专

用的。

3.1 錾削工具及其使用方法

剩余部分,如图3.14所示。錾削小平面时,一般采 用扁錾,使切削刃与錾削方向倾斜一定角度,如图 3.15所示,目的是錾子容易稳定住,防止錾子左右 晃动而使錾出的表面不平。

(a)

(b)

图3 终錾示意图

(a)错误 (b)正确

7.1 螺 纹

按螺纹旋向可分为左旋和右旋;按螺旋线条 数可分为单线和多线;按螺纹母体形状可分为圆 柱和圆锥等。

螺纹的一般分类如下:

7.1 螺 纹

2.螺纹的基本要素

螺纹的基本要素包括:牙型、公称直径、螺 距和导程、头数(或线数)、螺纹公差带、旋向、 螺纹旋合长度。

(1)牙型 牙型是通过螺纹轴线的剖面上螺纹的轮廓形

使用时可通过绞杠的紧定螺钉挤紧时与锥坑单 边接触,使板牙孔径尺寸缩小,其调节范围为 0.1mm~0.25mm。若在V形通槽开口处旋入螺钉, 能使板牙孔径尺寸增大。板牙下部两个轴线通过板 牙中心的装卡螺钉锥坑,是用紧定螺钉将圆板牙固 定在绞杠中,用来传递转矩的。

板牙两端都有切削部分,待一端磨损后,可换 另一端使用。

线上对应两点间的轴向距离称为导程。对于单头 螺纹,螺距等于导程;对于多头螺纹,导程等于 螺距乘头数,如图7.3所示。

导程与螺距的关系式为

ph = Zp

式中:ph——螺纹导程(mm); Z ——头数; P ——螺距(mm)。

7.1 螺 纹

(5)旋向 旋向指螺纹在圆柱面上的绕行方向,有右旋 (正扣)和左旋(反扣)两种。顺时针旋转时旋 入的螺纹称为右旋螺纹,逆时针旋转时旋入的螺 纹称为左旋螺纹,常用的是右旋螺纹。判断螺纹 旋向比较简单的方法,如图7.4所示,用左手、 右手各表示左螺纹、右螺纹的旋向。当螺纹从左 向右升高为右旋螺纹;当螺纹从右向左升高为左 旋螺纹。

攻螺纹、套螺纹及其注意事项

攻螺纹、套螺纹及其注意事项常用的在角螺纹工件,其螺纹除采用机械加工外,还可以用钳加工方法中的攻螺纹和套螺纹来获得。

攻螺纹(亦称攻丝)是用丝锥在工件内圆柱面上加工出内螺纹;套螺纹(或称套丝、套扣)是用板牙在圆柱杆上加工外螺纹。

一、攻螺纹1.丝锥及铰扛(1)丝锥丝锥是用来加工较小直径内螺纹的成形刀具,一般选用合金工具钢9SiGr制成,并经热处理制成。

通常M6~M24的丝锥一套为两支,称头锥、二锥;M6以下及M24以上一套有三支、即头锥、二锥和三锥。

每个丝锥都有工作部分和柄部组成。

工作部分是由切削部分和校准部分组成。

轴向有几条(一般是三条或四条)容屑槽,相应地形成几瓣刀刃(切削刃)和前角。

切削部分(即不完整的牙齿部分)是切削螺纹的重要部分,常磨成圆锥形,以便使切削负荷分配在几个刀齿上。

头锥的锥角小些,有5~7个牙;二锥的锥角大些,有3~4个牙。

校准部分具有完整的牙齿,用于修光螺纹和引导丝锥沿轴向运动。

柄部有方头,其作用是与铰扛相配合并传递扭矩。

(2)铰扛铰扛是用来夹持丝锥的工具,常用的是可调式铰扛。

旋转手柄即可调节方孔的大小,以便夹持不同尺寸的丝锥。

铰扛长度应根据丝锥尺寸大小进行选择,以便控制攻螺纹时的扭矩,防止丝锥因施力不当而扭断。

2.攻螺纹前钻底孔直径和深度的确定以及孔口的倒角(1)底孔直径的确定丝锥在攻螺纹的过程中,切削刃主要是切削金属,但还有挤压金属的作用,因而造成金属凸起并向牙尖流动的现象,所以攻螺纹前,钻削的孔径(即底孔)应大于螺纹内径。

底孔的直径可查手册或按下面的经验公式计算:脆性材料(铸铁、青铜等):钻孔直径d0=d(螺纹外径)-1.1p(螺距)塑性材料(钢、紫铜等):钻孔直径d0=d(螺纹外径)-p(螺距)(2)钻孔深度的确定攻盲孔(不通孔)的螺纹时,因丝锥不能攻到底,所以孔的深度要大于螺纹的长度,盲孔的深度可按下面的公式计算:孔的深度=所需螺纹的深度+-.7d(3)孔口倒角攻螺纹前要在钻孔的孔口进行倒角,以利于丝锥的定位和切入。

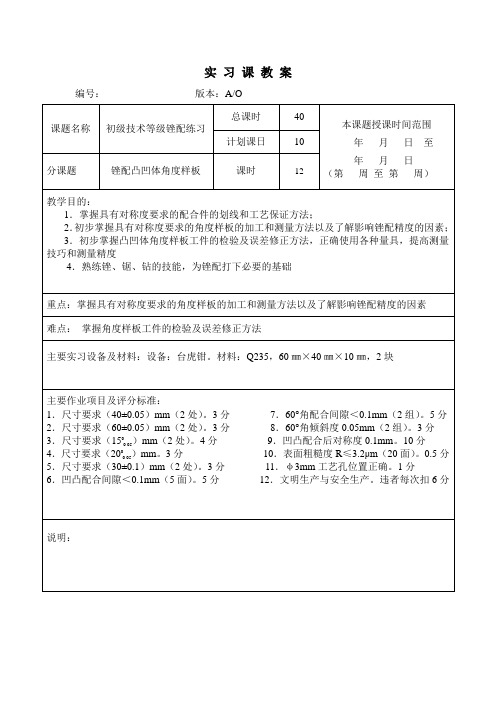

锉配角度样板

编号:JL—E—2法。

结束指导

1、尺寸保证不好。

2、形位公差保证不好。

共页第页

共页

编号:JL—E—24—2

实习教案

3、凸形面加工,为了保证对称度精度,只能先去掉一端角料,待加工至规定要求后才能去掉另一端角料。同样只允许在凸形面加工结束后才能去掉60°角余料,完成角度锉加工,以便于加工时测量控制。

4、凹凸件锉配时,应按以加工好的凸形面先锉配凹形面两侧面,后锉凹形端面。在锉配时一般不加工凸形面,否则会使其失去精度而无基准,使锉配难以进行。

3、加工件1凸形面,按划线垂直锯去一角余料,粗、细锉两垂直面。根

共页第页

编号:JL—E—24—2

实习教案

据40mm的实际尺寸,通过控制25mm的尺寸误差值[本处应控制在40mm的实际尺寸减去(150-0.05)mm的范围内],从而保证(150-0.05)mm的尺寸要求;通过控制39mm的尺寸误差值[本处应控制在1/2×60mm的实际尺寸减去(9+0.025-0.05)mm的范围内],从而保证在取得尺寸(180-0.05)mm的同时,又能保证其对称度误差在0.1mm内。按划线锯去另一侧垂直角余料,用上述方法控制尺寸(150-0.05)mm,直接测量(180-0.05)mm尺寸。

4、加工件2。尺寸15mm和18mm处可参照凹形面的锉削尺寸控制方法,来达到对称度要求,并用件1凸形面锉配,达到配合间隙<0.1mm及凹凸对称度0.1mm的要求。然后按划线锯去60°角余料,锉加工并按前述方法控制25mm的尺寸误差,来达到(150-0.05)mm的尺寸要求。在用60°角度样板检验60°角度,并用0.05mm塞尺检查不得塞入,达到配合间隙<0.05mm的要求。最后用圆柱间接测量,按前述公式求出测量的规定读数来控制(30±0.1)mm的尺寸要求。

8攻螺纹套螺纹角度样板锉配详解

钳工工艺一体化授课计划讲授新课:(工艺知识)一、攻螺纹用丝锥在工件孔中切削出内螺纹的加工方法,称为攻螺纹。

1.攻螺纹用的工具(1)丝锥丝锥分手用丝锥和机用丝锥。

丝锥由柄部和工作部分组成。

柄部是攻螺纹时被夹持的部分,起传递扭矩的作用。

工作部分由切削部分L1和校准部分L2组成,切削部分的前角γ0=8°~10°,后角a0=6°~8°,起切削作用。

校准部分有完整的牙型,用来修光和校准已切出的螺纹,并引导丝锥沿轴向前进。

校准部分的后角为零度。

a)切削部分齿部放大图b)手用丝锥c)机用丝锥攻螺纹时.为了减小切削力和延长丝锥寿命。

一般将整个切削工作量分配给几支丝锥来承担。

通常M6~M24丝锥每组有两支;M6以下及M24以上的丝锥每组有三支;细牙螺纹丝锥为两支一组。

成组丝锥切削量的分配形式有两种:锥形分配和柱形分配。

锥形分配(等径丝锥)即一组丝锥中,每支丝锥的大、中、小径都相等,只是切削部分的长度及锥角不等。

当攻通fL螺纹时,只用头攻(初锥)一次切削即可完成。

攻盲孔螺纹时,为增加螺纹的有效长度,才分别采用头攻(初锥)、二攻(中锥)和三攻(底锥)进行切削。

柱形分配(不等径丝锥)即头攻(第一粗锥)、二攻(第二粗锥)的大径、中径、小径都比三攻(精锥)小。

头攻、二攻的中径一样大,大径不一样,头攻大径小。

二攻大径大。

这种丝锥的切削量分配比较合理,三支一组的丝锥按6:3:1分担切削量。

两支一组的丝锥按7 .5:2 .5分担切削量。

柱形分配的丝锥,切削省力,每支丝锥磨损量差别小.寿命长,攻制的螺纹表面粗糙度值小。

(2)铰杠铰杠是手工攻螺纹时用来夹持丝锥的工具。

铰杠分普通铰杠和丁字形铰杠两类。

每类铰杠又有固定式和活络式两种。

a) 固定式b)活络式a) 活络式b)固定式2.攻螺纹前底孔直径与孔深的确定(1)攻螺纹前底孔直径的确定攻螺纹时,丝锥对金属层有较强地挤压作用,使攻出螺纹的小径小于底孔直径,因此攻螺纹之前的底}L直径应稍大于螺纹小径。

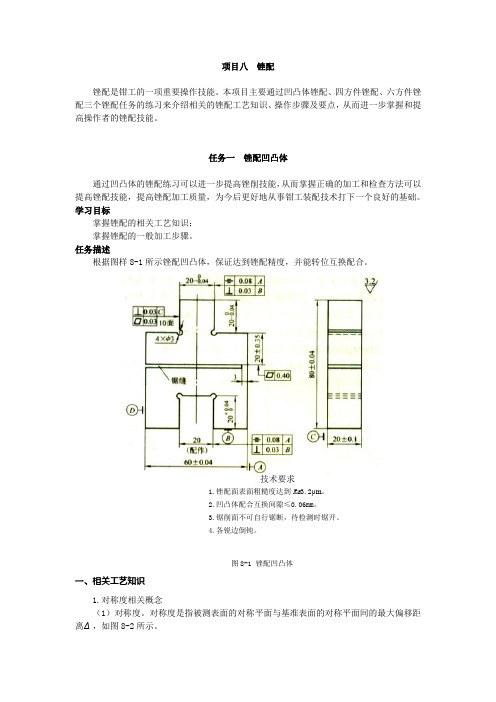

项目八 锉配 任务一 锉配凹凸体 (2)

项目八锉配锉配是钳工的一项重要操作技能。

本项目主要通过凹凸体锉配、四方件锉配、六方件锉配三个锉配任务的练习来介绍相关的锉配工艺知识、操作步骤及要点,从而进一步掌握和提高操作者的锉配技能。

任务一锉配凹凸体通过凹凸体的锉配练习可以进一步提高锉削技能,从而掌握正确的加工和检查方法可以提高锉配技能,提高锉配加工质量,为今后更好地从事钳工装配技术打下一个良好的基础。

学习目标掌握锉配的相关工艺知识;掌握锉配的一般加工步骤。

任务描述根据图样8-1所示锉配凹凸体,保证达到锉配精度,并能转位互换配合。

技术要求1.锉配面表面粗糙度达到Ra3.2μm。

2.凹凸体配合互换间隙≤0.06mm。

3.锯削面不可自行锯断,待检测时锯开。

4.各锐边倒钝。

图8-1 锉配凹凸体一、相关工艺知识1.对称度相关概念(1)对称度。

对称度是指被测表面的对称平面与基准表面的对称平面间的最大偏移距离Δ,如图8-2所示。

(2)对称度公差带。

对称度公差带是指距离为公差值t ,且相对基准中心平面对称配置的两平行平面之间的区域,如图8-3所示。

2.对称度的测量测量被测表面与基准面的尺寸A 和B ,其差值之半即为对称度。

如图8-4所示为对称度的测量示意图。

3.对称度对工件互换精度的影响如图8-5所示,如果凹凸件都有对称度要求0.04mm ,并且在同方向位置上锉配达到要求的间隙后,得到两侧基准面对齐,而调换180°后做配合就会产生两侧面基准面偏位误差,其总对称度值为0.08mm 。

任务实施一、练习图样凹凸体的锉配练习图样见图8-1。

二、工量具准备划针、样冲、锤子、划线平板、划线靠铁、锯弓、锯条、扁锉(粗、细各一个)、三角图8-2 对称度 图8-3 对称度公差带(a ) (b ) 图8-4 对称度的测量(a )同方向位置配合 (b) 转位后的配合图8-5 对称度对转位的精度影响锉、钻头(φ3mm )、金属直尺、高度游标卡尺、游标卡尺、千分尺、刀口形直尺、游标万能角度尺、塞尺、灯箱。

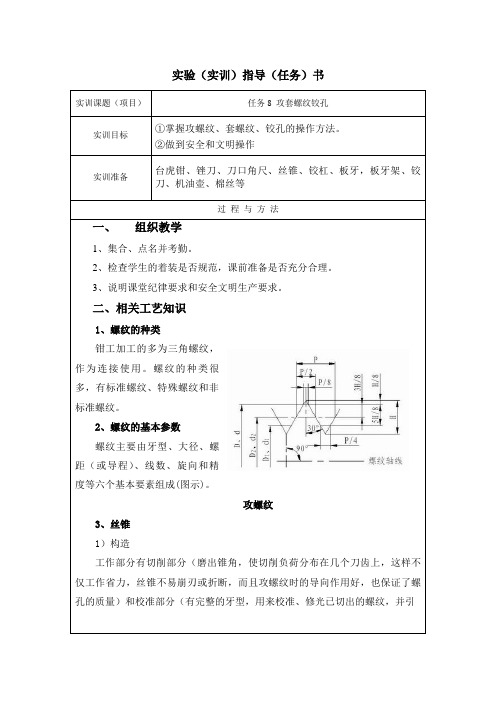

任务8 攻套螺纹铰孔

实验(实训)指导(任务)书实训课题(项目)任务8 攻套螺纹铰孔实训目标①掌握攻螺纹、套螺纹、铰孔的操作方法。

②做到安全和文明操作实训准备台虎钳、锉刀、刀口角尺、丝锥、铰杠、板牙,板牙架、铰刀、机油壶、棉丝等过程与方法一、组织教学1、集合、点名并考勤。

2、检查学生的着装是否规范,课前准备是否充分合理。

3、说明课堂纪律要求和安全文明生产要求。

二、相关工艺知识1、螺纹的种类钳工加工的多为三角螺纹,作为连接使用。

螺纹的种类很多,有标准螺纹、特殊螺纹和非标准螺纹。

2、螺纹的基本参数螺纹主要由牙型、大径、螺距(或导程)、线数、旋向和精度等六个基本要素组成(图示)。

攻螺纹3、丝锥1)构造工作部分有切削部分(磨出锥角,使切削负荷分布在几个刀齿上,这样不仅工作省力,丝锥不易崩刃或折断,而且攻螺纹时的导向作用好,也保证了螺孔的质量)和校准部分(有完整的牙型,用来校准、修光已切出的螺纹,并引导丝锥沿轴向前进。

)柄部有方榫,用以夹持并传递切削转矩。

2)容屑槽M8以下的丝锥一般是三条容屑槽,M8~M12的丝锥有三条也有四条,M12以上的丝锥是四条容屑槽。

有些丝锥做成左旋槽,用来加工通孔,使切屑顺利地向下排出。

也有些做成右旋槽,用来加工不通孔,使切屑向上排出。

3)成套丝锥切削用量的分配通常M6~M24的丝锥一套有两支,M6以下及M24以上的丝锥一套有三支。

细牙丝锥不论大小,均为二支一套。

①锥形分配(等径分配)锥形分配每套丝锥的大径、中径、小径都相等,只是切削部分的长度及偏角不同。

②柱形分配(不等径丝锥)柱形分配头锥、二锥的大径、中径、小径比三锥(精锥)小。

这种丝锥的切削用量分配比较合理,三支一套的丝锥按6:3:1分担切削量,两支一套的按7.5:2.5分担切削量。

一般对于直径小于M12的丝锥采用锥形分配,而对于直径较大的丝锥则采用柱形分配。

4、铰杠铰杠是手工攻螺纹时用的一种辅助工具,用来夹持丝锥,分普通铰杠和丁字铰杠两类。

准部分的棱边之间,将已加工的表面拉伤、刮毛,使孔径扩大。

角度样板锉配教学处理的技巧-精选教育文档

角度样板锉配教学处理的技巧TG934-4在钳工技能训练过程中,锉配是综合运用钳工的多种基本操作和测量技术,使两个或多个工件达到配合要求的一项技能操作。

由于锉配具有综合运用钳工技能和技巧的特点,所以它是钳工技术等级考核及技术比赛中的主要内容之一。

从教材顺序上看,角度样板锉配出现在凹凸体锉配之后。

在学生掌握了凹凸体锉配工艺的基础上加入了角度配合元素,使得课题的内容进一步深入。

该课题看似只加入了角度元素,实际上难度却加大了很多,因此在对该课题与凹凸体锉配对比上更要注意对本科题在教学的细节上加以处理。

角度样板锉配零件图样,如图1所示。

加工后的配合形式,如图2所示。

我在角度样板锉配实习教学中,重点加强了以下几个教学环节。

一、课题的教学要求1.初步掌握角度锉配和误差的检查方法及了解影响锉配精度的因素;2.掌握具有对称度要求的配合件的划线和工艺保证方法;3.掌握角度样板工件的检验及误差修正方法。

教学要求是实习课的灵魂,是该课题要达到的教学效果。

在教学之初,要让学生清楚我们要做什么、要做到什么程度,要达到什么目的。

这样才能使学生做到心中有数,操作时有方向、有目标,才能为下一步学习做好准备。

二、加工工艺的编制我在钳工综合训练课题的教学中,要求学生提前自己编制加工工艺,使学生们养成独立思考能力和运用理论解决实际问题的能力。

在课题讲解中,针对学生编制工艺中存在的共性问题重点讲解,然后讲解教师编制的加工工艺。

但是,不要求学生一定采用教师编制的加工工艺来完成同一课题,加工工件有多种工艺方法,只要能够完成工件的加工,工艺方案不能简单的定义为“对”和“错”。

这样可以使学生们能充分开拓思维方式,而没有把学生的思维固化在教师的思维中,否则学生会变得懒惰,不去思考问题,坐等教师去“喂”。

1.读懂图纸、检测坯料:(1)认真读图,明确加工内容。

(2)使用游标卡尺检查坯料的外形尺寸及垂直度是否符合图样要求。

2.备料:锉削40×60×10m m外形,达到尺寸精度、垂直度、平面度、表面粗糙度的要求。

角度锉配

3、加工件1凸形面,按划线垂直锯去一角余料,粗、细锉两垂直面,达到图样尺寸要求;再按线锯去另一侧垂直角余料。控制150 -0.05mm和

180 -0.05mm至要求。

4,加工件2

(1)先根据件1尺寸配作件2凹形面

①先用锯削把两侧面锯至加工底线

②用排钻方法钻出一排孔,后用錾子两面錾,把凹形面的斜料去掉。

③根据件1凸头尺寸配作凹形面,至配合间隙≤O.1对称度0.1要求

⑵加工的斜角

①按线锯60度角的斜料,粗,细,锉平面利用25mm尺寸误差,控制,以保证15度-0.05mm尺寸要求

②加工60度角斜面,用角度样板检测,同时,利用间按测量法按制其斜面的位置(即M尺寸)

至用0.05塞尺塞不入,达到配合间隙要求。

4,锉配时,一般不再加工凸形面总分

项次

技术要求

实测记录

单次配分

得分

1

40±0.05(2处)

3分

2

60±0.05(2处)

3分

3

15(2处)

4分

4

18

3分

5

30±0.1(2处)

3分

6

凹凸配合间隙≤0.1(5面)

5分

7

60º角配合斜度0.05(2组)

课题十四、锉配角度样板

一、相关工艺知识

用锉加工方法,使两个互配零件达到规定配合要求,这种加工称为锉配。

1、锉配方法

①一般应先加工凸件,后加工凹件(配作)

②加工内表面时,一般应选择有关外表面作测量基准,因此,外形基准面必须达到较高精度要求。

3锉配角度样板工件时,可锉削一副每外角度样板,作角度测量。

4在修配时,可通过透光法和涂色显示法确定其修配部位和余量。

项目八 锉配 任务三 锉配六角形体

任务三锉配六角形体通过六角形体的锉配练习,可以进一步掌握六角形体的锉配方法,以达到锉配精度要求,并掌握正确的六边形划线、锉配误差检查和修正方法,同时可以提高对锉配工具的正确使用和修整。

学习目标掌握六角形体锉配的方法;进一步熟练掌握锉、锯、钻的技能,并能达到一定的加工精度要求。

任务描述根据图样8-22所示锉配六角形体,保证达到锉配精度,并能转位互换配合。

图8-22 六角形体锉配相关知识1.六角形体的划线方法1)在圆料工件上划内接正六角形方法将工件安放在V形铁上,调整高度游标卡尺至中心位置,划出中心线,如图8-23(a)所示;并记下高度尺的尺寸数值。

按六角对边距离,调整高度尺划出与中心线平行的六角体二对边线,如图8-23(b)所示,然后顺次连接圆上各交点即可,如图8-23(c)所示。

2)在直角工件上划六角形的方法在直角工件上划六角形的方法如图8-24所示,分别以直角基准面A 、B 作划线基准,按给定尺寸在划线平板上用高度游标卡尺,划出六角各点,然后连接各交点即可。

2.六角形体的锉配方法(1)要使锉配的内、外六角形体能转位互换,达到配合精度,其关键在于外六角形体加工要准确,不但边长要相等(可用边长卡板检查),而且各个尺寸和角度误差也要控制在最小范围内。

(2)锉配内、外六角形工件有两种加工顺序,一种按前面锉配四方体的方法,先锉配一组对面,然后依次将三组试配后,做整体修锉配入。

另一种可以先锉三个邻面,用120°样板及用外六角体试配检查三面的120°角度与等边边长的准确性,并按所划加工线锉至接触线条,如图8-25所示。

然后再同时锉三个面的对应面,再作整体修锉配入。

(3)内六角棱线的直线度控制方法与四方体相同,必须用扁锉按所划加工线仔细锉直,使棱角线直而清晰。

(4)六角形工件在锉配过程中,某一面配合间隙增大时,对其间隙面的两个邻面可作适当修整,即可减少该面的间隙,采用这种方法要从整体来考虑其修整部位和余量,不可贸然动手。

凹凸角度样板配合2

凹凸角度样板配合一:讲解内容及图示1:实习图2:技术要求(1):材料的厚度为8mm。

(2):配合后两侧需平齐。

(3):件一与件二应左右各一次配合,配合互换间隙为≤0.06mm二:示范及操作步骤1:备料(1):准备二块90×40尺寸的材料,留有0.5~1mm锉削加余量。

(2):锉削加工好基准面和相邻垂直面。

(3):注意加工余量和度要求。

2划线。

(1) 根据图纸要求以基准面B划出20和40尺寸线,再划出19尺寸加工线,达到线条清晰(2)以垂直面D划出60和15尺寸线,再划出110°加工线,达到线条清晰,并在必要的位置点样冲(3):划出边距尺寸线 10中心距40.要求准确无误并用样冲定准中心。

3:加工件一(1):将件一的基准面和垂直面精锉达到垂直度要求,及表面粗糙度要求。

(2)加工件一的外形尺寸90-0.054及40-0.039达到尺寸精度要求,和表面粗糙度要求。

(3):加工件一的形面尺寸20-0.033,两尺寸锉削精度应尽量一致,以保证互换精度要求。

(4) 加工件一的形面尺寸60-0.046达到并保证尺寸精度要求,达到两边一致对称中心线要求。

以保证外侧平齐的要求。

(5):按划线锯掉110°角余料。

(6):锉削角度110°达到角度要求,保证对称度要求。

(7):加工凹形部分19-0.10尺寸,达到要求。

2:加工件二(凹件)(1):将件二的基准面和垂直面,精锉加工达到要求,使其相互垂直,并与大平面垂直。

(2):用钻头按划线位置钻排孔,并去除凹形面多余部分然后粗锉接近线条留精修余量。

(3):锯割凹槽多余的材料。

(4):加工21±10.1。

控制槽底到基准面的尺寸(5): 粗锉加工件二110°的角度每边留0.1~0.2mm作为锉配加工余量。

(6):用件一形面与件二进行锉配。

5:锉配(1):用凸件进行试配,使两端角部较紧塞入,且形体位置准确。

(2):修整压痕,直到完全配入。

板牙套丝时圆杆的直径(全)

板牙套丝时圆杆的直径(全)本文的重点是板牙套丝时圆杆的直径,为啥板牙的方法就不是重点了呢?其实也是重点,但是作为模具设计师,亲自去板牙的机会可能会比较少,但是套丝前圆杆的直径我们却必须知道,如果做如下设计,直径8mm的圆杆套PT1/8的锥管螺纹可能就会被下面的师傅们笑话。

所以为了避免各类笑话的产生,了解一下还是灰常有必要的。

(1)圆板牙:圆板牙是切削外螺纹的工具,其形状和螺母相似,在靠近螺纹外径处钻了几排屑孔,并形成切削刃。

其结构如下图所示。

它由切削部分和校准部分组成。

圆板牙孔两端的锥角(2ψ=40°~50°)是切削部分。

切削部分不是圆锥面,而是经过铲磨而成的阿基米德螺旋面,形成前刀面是曲线形,前角在曲率小处为最大,曲率大处为最小,一般粗牙大小沿削刃而变化,因为前刀面是曲线形,前角在曲率小处为最大,曲率大处为最小,一般粗牙30°~35°,细牙г=25°~30°。

板牙中间一段是定径部分,也是导向部分。

它的前角比切削部分的前角小4°~6°,后角为0º。

圆板牙的外圆周上有四个锥坑和一条V形槽,用于定位和紧固。

(2)圆锥管螺纹板牙;这种板牙专门用来套小直径管子端的锥形螺纹,其结构如下图所示。

圆锥管螺纹牙只是在单面制成切削锥,只能单独使用,其它部分的结构与圆板牙相似。

(3)圆板牙架:圆板牙架用以安装板牙。

使用时,调整螺钉和拧紧紧定螺钉,将板牙紧固在板牙架中。

其外形如下图所示。

套丝方法(1)套丝前圆杆直径的确定:圆杆直径dG按下列经验公式计算:当P=0.5~1.25mm时,dG=d-0.2PP=1.5~3mm时,dG=d-0.13P式中d——螺纹大径(mm);P——螺距(mm)。

圆杆直径dG,也可查看下图。

注意,仅供参考。

(2)手工套丝方法和注意事项:①套丝前,圆杆端头要倒成15°~20°斜角,顶端最小直径要小于螺纹小径,以易于板牙对正切入。

任务8 攻螺纹 套螺纹 铰孔

●攻螺纹

注意要倒转1/4~1/2圈

退出丝锥

攻螺纹

●换二锥继续攻 螺纹

为防止乱牙,丝锥必 须用手拧入,然后再 安装铰杠

攻螺纹

●继续攻第二个 孔的螺纹

操作结束后, 把工件和丝锥 上的油污擦净

准备铰孔

安装铰刀,加润滑油

铰孔

不许倒转

擦净铰刀和工件上的油污

锉 削 圆 锥 体

套螺纹 切入1~2圈时

检查垂直度

加润滑油

套螺纹

注意要经常倒转断屑

螺纹长度15mm

擦净油污

旋入检查螺纹质量

按图纸要求完成锯削

剩下2mm,不要锯掉

擦净油污 检查号码 交工件

加 工 注 意 事 项

学习过程评价

技 能 评 价

10 0.131.5 9.805mm

d杆 套螺纹前圆杆直径

d 螺纹大径 P 螺距

任务分析——选取加工材料

任务实施

——工艺过程

工 具 准 备

本次任 务需要 的工具

装 夹 工 件

认识丝锥 ●头锥 ●二锥

●安装丝锥 ●头锥

攻螺纹

●起攻

攻螺纹 ●攻入1~2圈

攻螺纹

●垂直度检测、பைடு நூலகம்校正

攻螺纹

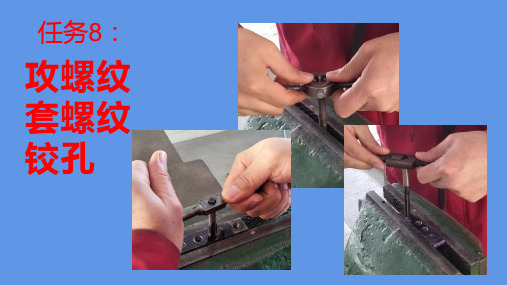

任务8:

攻螺纹 套螺纹 铰孔

学习目标 ●① 掌握攻螺纹的操作方法 ●② 掌握套螺纹的操作方法 ●③ 掌握铰孔的操作方法 ●④ 做到安全和文明操作

任务描述

简化以后

M10 表示三角螺纹的公称 直径是10mm

D钻 D P 10 1.5 8.5mm

D钻 螺纹底孔钻头直径

D 螺纹大径 P 螺距

d杆 d 0.13P

锉配

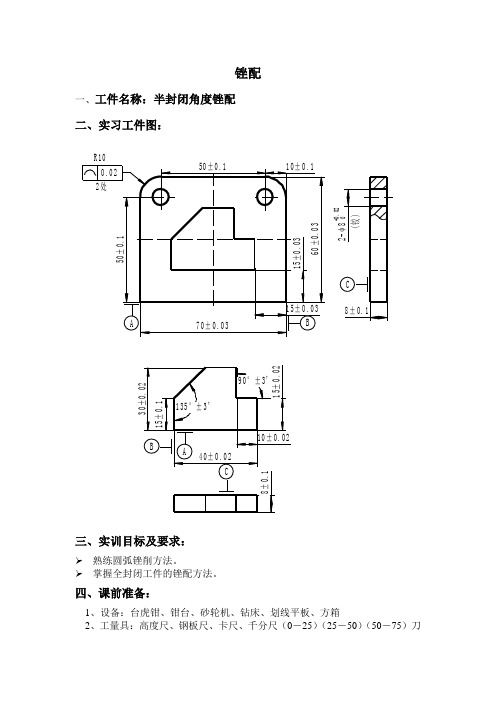

锉配一、工件名称:半封闭角度锉配二、实习工件图:50±0.1A15±0.0360±0.0310±0.150±0.10.02R 102处15±0.03B70±0.03C 8±0.12-φ8+0.02(铰)10±0.0215±0.190°±3'15±0.0230±0.02135°±3'BA40±0.02C8±0.1三、实训目标及要求:熟练圆弧锉削方法。

掌握全封闭工件的锉配方法。

四、课前准备:1、设备:台虎钳、钳台、砂轮机、钻床、划线平板、方箱2、工量具:高度尺、钢板尺、卡尺、千分尺(0-25)(25-50)(50-75)刀口尺、刀口角尺、半径规、划规、钻头、手锯、板锉(粗、中、细)、方锉、什锦锉。

3、材料:Q235 尺寸71±0.1×0.193±0.1×8一块五、新课指导:1.分析工件图、讲解相关工艺:◆公差等级:锉配IT8、钻孔IT11、铰孔IT7◆形位公差线轮廓度0.02锉配面平面度、垂直度0.03◆本工件主要考察学生平面和外曲面的锉削技巧,因此确定基本加工工艺如下:检验毛坯→加工凸件→加工凹件→锉配→锉圆弧→钻、铰孔→检验交件2.具体操作步骤:步骤一:备料71±0.1×0.193±0.1×8一块。

步骤二:修整基准面,根据图样要求划出全部线条。

步骤三:锯削将工件分成两块。

步骤四:加工凸件错误!未找到引用源。

锉削外形尺寸,保证尺寸40±0.02、30±0.02 。

错误!未找到引用源。

锯去右侧多余直角部分,分别锉削底面及侧面,保证尺寸15±0.02、10±0.02(10±0.02通过间接法控制)。

钳工技术基础图解

操作工人通过读图了解零件的名称、所用材料和它在

机器或部件中的作用,经过分析,想像出零件各组成部分

的结构形状与相对位置,从而在头脑中建立起一个完整的、

具体的零件形象,对其复杂程度、要求高低和制作方法做

到心中有数,以便确定加工过程。下面简要介绍钳工相关

图样识读的有关常识。

2021/6/18

32

1、 图样识读例1 识读图2—7所示零件图样。 1.1.读零件图的基本要求 (1)了解零件的名称、数量、用途、材料等。 (2)读懂图样,想像出零件的结构、形状、立体图样 等。 1.2.读零件图的方法与步骤 (1)概括了解 从标题栏中了解零件的名称、材料、数量和用途等, 并结合视图初步了解该零件的大致形状和大小。从图2—7 的标题栏可知,该零件是燕尾板,材料是Q235,数量1件, 大致形状为具有三个角度、两个孔的板形零件。

31

二、 相关图样识读

由于零件图是指导零件生产的重要技术文件,因此,

它除了有图形和尺寸外,还必须标有制造该零件时应该达

到的一些质量要求,称为技术要求。

技术要求的主要内容有:表面粗糙度、极限与配合、

形状和位置公差、材料的热处理方法等。这些内容凡有规

定代号的,需用代号直接标注在图上,无规定代号的则用

文字说明,一般写在标题栏的上方。

⑧用后应及时擦干净,放入盒内,以免与其他物件碰撞而受损,

影2响021精/6/1度8 。

20

4.3万能游标量角器(角度尺)的读数方法 万能游标量角器也称为万能角尺或角度尺,是生产 中常用来测量角度和锥度的量具。 角度尺的读数机构由刻有基本角度线的尺座和游标 组成,游标可在尺座上来回移动,类似于游标卡尺的读 数机构。按游标的测量精度可分为 2′的和 5′的两种。 万能游标量角器的读数方法和游标卡尺的读数方法相似, 先从主尺上读出副尺零线位置前的整数角度数,再从游 标(副尺)上读出角度“分”的数值,然后将两者相加就 得出了测得的实际角度数值。 用角度尺测量零件角度时,应使基尺与零件角度的 母线方向一致,零件与角度尺的两个测量面接触良好, 否则将产生测量误差。

锉配凸凹体角度样板实操教案

实习课教案编号:版本:A/O一、相关工艺知识(授课25分钟)1.对称度概念1)对称度公差带是指被测表面的对称平面与基准表面的对称平面间的最大偏移距离Δ,见图。

对称度误差2)对称度公差带是指相对基准中心平面对称配置的两个平行平面之间的区域,两平行面距离即为公差值,见图。

对称度公差带2.对称度的测量1)对称度的测量方法测量被测表面与基准表面的尺寸A和B,其差值之半即为对称度误差值,见图。

对称度测量2)对称体工件的划线对于平面对称工件的划线,应在形成对称中心平面的两个基准面精加工后进行。

划线基准与该两基准面重合,划线尺寸则按两个对称基准平面间的实际尺寸及对称要素的要求尺寸计算得出。

3)对称度误差对转位互换精度的影响,见图;当凹、凸件都有对称度误差为0.1mm,且在一个同方向位置配合达到间隙要求后,得到两侧面平齐,而转位180作配合,就会产生两偏位误差,其总值为0.2mm。

对称度误差对转位的精度影响a)同方向位置配合b)转位后的配合3.角度样板的尺寸测量一般采用间接的测量法,见图。

角度样板边角尺寸测量其测量尺寸M 与样板尺寸B 、圆柱直径d 之间有如下关系:M =B+2d cot 2α+2d式中 M─测量读数值,mm ;B─样板斜面与槽底的交点至侧面的距离,mm ; d─圆柱量棒的直径尺寸,mm ; a─斜面的角度值。

当要求尺寸为A 时,则可按下式进行换算B =A -αtan c式中 A─斜面与槽口平面的交点至侧面的距离,mm 。

C─深度尺寸,mm 。

二、生产实习图凸凹体角度样板锉配三、示范操作(授课25分钟)1.示范角度样板的尺寸测量使用方法。

2.示范对称度的测量方法。

钳工工艺——锉配及复合作业

六、练习记录成绩评定

总得分:

项次 项目与技术要求 实 测 记 录 单次配 分 得分

1

2 3 4 5 6 7 8 9 10 11 12

尺寸要求40±0.05(2处)

尺寸要求60+0.05(2处)

尺寸要求 150 0.05

3分

3分 4分 3分 3分 5分 5分 3分 10分 0.5分 1分 违者每次扣5分 开始时间 日 日 日 时 时 时 分 分 分 负额每30分钟扣 5分

1. 掌握具有对称度要求的工件划线; 2. 会正确使用和保养千分尺;

3. 初步掌握具有对称度要求的工件加工和测量方法;

4. 熟练锉、锯、钻的技能,并达到一定的加工精度要求,为 锉配打下必要的基础。

二、相关工艺知识 1.对称度概念 (1)对称度误差是指被测表面的对称平面与基准表面的对 称平面间的最大偏移距离△,如左图所示。 (2)对称度公差带是相对基准中心平面对称配置的两个平 行平面之间的区域,如右图所示的公差值t。

4. 加工件2,尺寸15mm、18mm处可参照第一单元凹形面的 锉削尺寸控制方法,来达到对称度要求,并用件l凸形面锉配,达到 配合间隙<0.1mm凹凸配合处的位置精度,达到对称度0.1mm 的要求。 然后按划线锯去60°角余料,锉削并按前述方法控制25mm的尺 寸误差,来达到 150 0.05 mm的尺寸要求。再用60°角度样板检验锉准60°角度,

锉配的基本加工方法是:先把一件锉好(符合图纸要求)作 为基准件,然后根据基准件来锉另一件,由于外表面易加工,便 于测量,易获得较高的精度,故一般先加工凸件,再加工凹件。 在进行配合时,可采用光隙法或斑点法检查凸凹件的配合 情况,确定锉削部位和余量,使其逐步达到配合要求。

第一单元

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

钳工工艺一体化授课计划

讲授新课:(工艺知识)

一、攻螺纹

用丝锥在工件孔中切削出内螺纹的加工方法,称为攻螺纹。

1.攻螺纹用的工具

(1)丝锥丝锥分手用丝锥和机用丝锥。

丝锥由柄部和工作部分组成。

柄部是攻螺纹时被夹持的部分,起传递扭矩的作用。

工作部分由切削部分L1和校准部分L2组成,切削部分的前角γ0=8°~10°,后角a0=6°~8°,起切削作用。

校准部分有完整的牙型,用来修光和校准已切出的螺纹,并引导丝锥沿轴向前进。

校准部分的后角为零度。

a)切削部分齿部放大图b)手用丝锥c)机用丝锥

攻螺纹时.为了减小切削力和延长丝锥寿命。

一般将整个切削工作量分配给几支丝锥来承担。

通常M6~M24丝锥每组有两支;M6以下及M24以上的丝锥每组有三支;细牙螺纹丝锥为两支一组。

成组丝锥切削量的分配形式有两种:锥形分配和柱形分配。

锥形分配(等径丝锥)即一组丝锥中,每支丝锥的大、中、小径都相等,只是切削部分的长度及锥角不等。

当攻通fL螺纹时,只用头攻(初锥)一次切削即可完成。

攻盲孔螺纹时,为增加螺纹的有效长度,才分别采用头攻(初锥)、二攻(中锥)和三攻(底锥)进行切削。

柱形分配(不等径丝锥)即头攻(第一粗锥)、二攻(第二粗锥)的大径、中径、小径都比三攻(精锥)小。

头攻、二攻的中径一样大,大径不一样,头攻大径小。

二

攻大径大。

这种丝锥的切削量分配比较合理,三支一组的丝锥按6:3:1分担切削量。

两支一组的丝锥按7 .5:2 .5分担切削量。

柱形分配的丝锥,切削省力,每支丝锥磨损量差别小.寿命长,攻制的螺纹表面粗糙度值小。

(2)铰杠铰杠是手工攻螺纹时用来夹持丝锥的工具。

铰杠分普通铰杠和丁字形铰杠两类。

每类铰杠又有固定式和活络式两种。

a) 固定式b)活络式

a) 活络式b)固定式

2.攻螺纹前底孔直径与孔深的确定

(1)攻螺纹前底孔直径的确定攻螺纹时,丝锥对金属层有较强地挤压作用,使攻出螺纹的小径小于底孔直径,因此攻螺纹之前的底}L直径应稍大于螺纹小径。

1)攻制钢件或塑性较大材料时,底孔直径的计算公式为:

D孔=D—P

式中D

——螺纹底孔直径,mm;

孔

D——螺纹大径。

mm;

P——螺距,mm。

2)攻制铸铁件或塑性较小材料时,底孔直径的计算公式为

D孔=D—(1.05~1.1)P

式中D——螺纹大径.mm;

P——螺距,mm。

攻普通三角螺纹、英制三角螺纹、圆柱管螺纹及圆锥管螺纹时.钻底孔用的钻头直径可查表

(2)攻螺纹底孔深度的确定攻盲孔螺纹时,由于丝锥切削部分有锥角,端部不能攻出完整的螺纹牙形,所以钻孔深度要大于螵纹的有效长度。

钻孔深度的计算式为:

H深=h有效+0 7D

——底孔深度,mrn;

式中H

深

h有效——螺纹有效长度,rnm;

D——螺纹大径,mm。

3.攻螺纹的方法:

攻螺纹方法a)起攻b)检查攻螺纹垂直度

1)攻螺纹前要对底孔孔口倒角,且倒角处的直径应略大于螺纹大径,通孔螺纹两端都要倒角。

这样使丝锥开始起攻时容易切人材料,并能防止孔口处被挤压出凸边。

2)工件的装夹位置应尽量使螺孔中心线置于垂直或水平位置,使攻螺纹时容易判断丝锥轴线是否垂直于工件的平面。

3)起攻时,要把丝锥放正在孔口上,然后对丝锥加压力并转动铰杠,当丝锥切人1~2圈后,应及时检查并校正丝锥的位置。

检查应在丝锥的前后、左右方向上进行。

一般在切入3~4圈后,丝锥的位置应正确无误,不能再有明显的偏斜和强行纠正。

4)当丝锥的切削部分全部切人工件后,只须转动铰杠即可,不能再对丝锥施加压力,否则螺纹牙形将被破坏。

攻螺纹时.要经常倒转1/4~]/2圈,使切屑断碎后容易排出,避免因切屑阻塞而使丝锥卡死。

5)攻不通孔时,要经常退出丝锥,排出孔内的切屑,否则会因切屑阻塞使丝锥折断或达不到螺纹深度要求。

当工件不便倒向时,可用磁性针棒吸出切屑。

6)攻塑性材料的螺孔时,要加注切削液,以减小切削阻力,减小螺孔的表面粗糙度值,延长丝锥使用寿命。

7)用成组丝锥攻螺纹时,必须以头锥、二锥、三锥的顺序攻削至标准尺寸。

在较硬的材料上攻螺纹时,可用各丝锥轮换交替进行,以减小切削刃部的负荷,防止丝锥折断。

二、套螺纹

1、套螺纹定义:用板牙在外圆柱面上(或外圆锥面)切削出外螺纹的加工方法,称为套螺纹。

2、套螺纹分类和计算套螺纹用的工具有板牙和板牙架。

板牙有封闭式和开槽式两种结构。

板牙板牙架

a)封闭式b)开槽式

套螺纹时,金属材料困受板牙的挤压而产生变形,牙顶将被挤的高一些,所以套螺纹前圆杆直径应稍小于螺纹大径。

圆杆直径的计算公式为:

D杆=d—0 .13P

式中D

——套螺纹前圆杆直径,mm;

杆

d——螺纹大径,mm;

P——螺距,mm。

套螺纹的圆杆直径也可从表中查出。

3、套螺纹的方法:

1)为了使板牙容易切入材料,圆杆端要倒成锥角。

锥体的最小直径应比螺纹小径略小,避免螺纹端部出现锋口和卷边。

2)套螺纹时切削力矩较大,圆杆类工件要用v形钳口或厚铜板作衬垫,才能牢固地夹持。

3)起套时,要使板牙的端面与圆杆轴线垂直。

要在转动板牙时施加轴向压力,转动要慢,压力要大。

当板牙切人材料2~3圈时,要及时检查并校正板牙的位置,否则切出的螺纹牙形一面深一面浅,甚至出现乱牙。

4)起套完成正常套螺纹时,不要加压,让板牙自然引进,以免损坏螺纹和板牙,并要经常倒转断屑。

5)在钢件上套螺纹要加切削液,以减小加工螺纹的表面粗糙度值和延长板牙使用寿命。

示范讲解:

1、讲解攻螺纹、套螺纹的操作方法;

2、讲解攻螺纹、套螺纹的注意要点;

3、讲解角度样板的生产加工工艺。

巡回指导:

1、指导学生正确使用工量具;

2、指导学生在角度样板中采用正确的加工工艺;

3、纠正在实习操作中的不正确姿势和加工方法;

4、指导学生按操作规范和安全规范实习

结束指导:

1、个别学生在加工中动作不规范,特别是春季生,在巡回指导中应及时纠正;

2、部分学生对加工余量吃不准,加工中不操心,测量少,造成工件尺寸精度不高,以后应在日常多强调,通过多次练习来纠正。

作业布置:

习题册:单元五填空、判断、选择、解词、简答全做

实习图样:

图1 凸件

图2 凹件

锉配角度样板加工步骤如下:

1.按图样划件1和件2的外形加工线,锉削达到尺寸40±0.05 mm、60±0.05mm和垂直度要求。

2.划件1和件2加工线,并钻工艺孔。

3加工件1凸部。

(1)先选择一肩按划线锯去一角,粗、细锉削两垂直面。

根据40mm,的实际尺寸,通过控制60mm的尺寸误差值(本处应控制在40mm实际尺寸减去

200

05.0-mm 的范围内),从而保证达到20005.0-mm 的尺寸要求;同样根据60mm 处的实际尺寸,通过控制40mm 尺寸误差值(本处应控制在1/2×60 mm 的实际尺寸

加10025.005.0+

-mm 的范围内),从而保证在取得尺寸20005.0-mm 同时,又能保证其对称度在0.1mm 内。

(2)按划线锯去另一肩角,用上述方法控制加工尺寸200

05.0-mm ,对于凸形面

的200

05.0-mm 的尺寸要求,可通过直接测量控制加工。

4.加工件2凹部。

(1)用钻头钻出排孔,并锯去凹部多余料,然后粗锉至接近尺寸。

(2)细锉凹部顶端面,根据40mm 的实际尺寸,通过控制60 mm 的尺寸误差值。

(3)细锉两侧垂直面,两面同样根据外形60mm 和凸件20mm 的实际尺寸,通过控制20mm 尺寸误差(如凸件的尺寸为19.95 mm ,一侧面可用1/2×60 mm

尺寸减去1005.001.0+

-mm ,而另一侧面必须控制在1/2×60mm 尺寸减去1005.001.0+-mm),

从而保证达到与凸件20 mm 的配合精度要求,同时也能保证其对称度在0.1mm 内。

(4)加工60°角,锯除余料,锉削150

05.0-mm 尺寸,通过问接控制25mm 的

工艺尺寸来达到要求。

最后加工斜边,用60°角度样板或量角器检验60°角度,并用圆柱测量棒间接测量以达到30±0.10mm 的尺寸要求,

测量尺寸M 与样板尺寸B 及圆柱测量棒直径d 之间的关系如下:

M=B+2

d ctg 2a +2d 式中M ——间接工艺控制尺寸,mm ;

B ——图样技术要求尺寸,rrm ;

d ——圆柱测量棒直径,mm ;

a ——斜面的角度值。

5.再加工件1的60°角,方法同件2,并比照件2锉配,达到角度配合问睐不大干0.1mm ,同时用圆柱测量棒间接测量,达到30±0.10mm 的尺寸要求。

6.全部锐边倒角.检查精度。