第三章机械零件的强度优秀课件

合集下载

机械设计课件第3章机械零件的强度use.pptx

一、零件的极限应力线图 由于材料试件是一种特殊

σa

材料 零件

结构,而实际零件的几何形 σσ-1-1eAA’ 状、尺寸大小、加工质量及

BE B’ E’

σ-1 /Kσ σ0 /2Kσ

强化因素等与材料试件有区

别,使得零件的疲劳极限要

45˚

45˚

σm

小于材料试件的疲劳极限。

o σ0 /2

C

设材料的对称循环弯曲疲劳

t 在AB段,应力循环次数<103 σmax 变化很小,可以近似看作为静应力强

度。

BC段,N=103~104,随着N ↑ → σmax ↓ ,疲劳现象明显。 因N较小,特称为:低周疲劳。

实践证明,机械零件的疲劳

σmax

大多发生在CD段。

σB A B C

可用下式描述:

m rN

N

C ( N C

N

ND)

t

循环变应力

对称循环变应力 脉动循环变应力

二、静应力作用下零件的强度问题

1. 简单静应力下零件的强度计算

脆性材料:

ca

[ ] lim

S

b

S

塑性材料:

ca

[ ] lim

S

s

S

2. 复杂静应力下零件的强度计算

第一强度理论 第三强度理论 第四强度理论

ca 1 ca 2 4 2 ca 2 3 2

第3章 机械零件的强度

§3-1 载荷和应力 §3-2 材料的疲劳特性 §3-3 机械零件的疲劳强度计算 §3-4 机械零件的接触强度

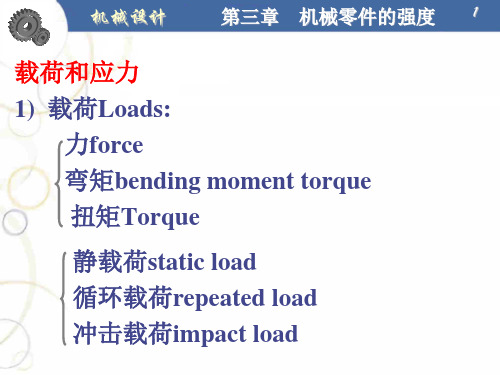

§3-1 载荷和应力

一、应力的种类

静应力: σ=常数103 变应力: σ随时间变化

平均应力:

m

机械设计教学课件:机械零件的强度

rN

m

N0 N

r

KN r

KN: 寿命系数 N0: 循环基数

机械设计

第三章 机械零件的强度 20

所有应力循环的疲劳极 限中,以对称循环的疲 劳极限为最低。

机械设计

第三章 机械零件的强度 21

(应力循环次数N一定)

机械设计

第三章 机械零件的强度 22

D G

C

材料的极限应力线图

机械设计

第三章 机械零件的强度 23

m 2

...

nz

m z

)

ni

m i

i 1

N

0

m 1

1

若材料在这些应力作用下,未达到破坏,则有:

z

ni

m i

N

0

m 1

i 1

令不稳定变应力的计算应力为:

ca

m

1 N0

z

ni

m i

i 1

则: σca< σ-1 ,其强度条件为:

Sca

1 ca

S

机械设计

第三章 机械零件的强度 30

(三)双向稳定变应力的疲劳强度计算

第三章 机械零件的强度 13

静应力下的强度设计

1) 塑性材料

lim s

2) 脆性材料

lim b

机械设计

第三章 机械零件的强度 14

变应力下的强度设计

疲劳破坏

表面光滑

特征:

表面粗糙

a) 疲劳断裂时:受到的 max 低于 b,甚至低于 s 。

b) 断口通常没有显著的塑性变形。不论是脆性材料,还是塑 性材料,均表现为脆性断裂。更具突然性,更危险。

疲劳极限的影响因素

尺寸系数: 有效应力集中系数: k 表面质量系数: 表面强化系数: q 综合影响系数: K

机械设计课件03第三章

计算安全系数及疲劳强度条件为:

a. AOJ区域内:smin为负值; b. GIC区域内:按静强度计算;

Sca

ss s lim s s S s s max s a s m

c. OJGI区域内:疲劳极限

s max 2s 1 ( Ks s )s min Sca S s max ( Ks s )(2s a s min )

r

s min s max

-1<r<1(r≠0)

非对称循环应力

r = -1 对称循环应力

r =0 脉动循环应力

r =1 静应力

§3-1 材料的疲劳特性

二、 s -N疲劳曲线(r一定)

AB段:静应力强度 ,N≤ 103 BC段:低周疲劳(应变疲劳), 103 ≤ N≤ 104 ,N , σmax CD段:有限寿命疲劳,N> 104

ks 1 1

各系数查取见附表

§3-2 机械零件的疲劳强度计算

二、单向稳定变应力时的疲劳强度计算 强度计算式: S s lim s max S ca

计算步骤:

机械零件的疲劳强度计算2

s

s max

求得危险截面的 smax及s

min

据此计算出sm及sa

标出M(sm ,sa )(或N) 根据应力变化规律找到对应的 极限应力值 由强度计算式求出sca

式中ρ1和ρ2 分别为两零件初始接触线处的曲率半径, 其中 正号用于外接触,负号用于内接触。 注意:接触变应力是一个脉动循环变应力

思考题:3-9 3-13 作 业: 3-18 3-20 3-21

四、双向稳定变应力时的疲劳强度计算

当零件上同时作用有同相位的稳定对称循环变应力sa 和ta时, 由实验得出的极限应力关系式为:

机械零件的强度培训课件(ppt 103页)

51

σa

A´

600

σ-1

500

σ-1e

300 A 260 200

O

1)r=0.2

D´

(σ0/2, σ0/2)

M ´D

M

ห้องสมุดไป่ตู้

(σ0/2, σ0e/2)

300 390 500

C

σS 800 σm

52

解:(3) 1)应力比r=0.2

Sca

m ax max

m m

a a

1 0 / 2 0 /2

σr

N0

N

15

已知45钢的疲劳极限-1=270MPa,疲劳曲线方程的幂指

数m=9,应力循环基数N0=5×106次。求当应力循环次数 N=104次时,其相应的有限寿命疲劳极限为 MPa。

16

已知45钢的疲劳极限-1=270MPa,疲劳曲线方程的幂指

数m=9,应力循环基数N0=5×106次。求当应力循环次数 N=104次时,其相应的有限寿命疲劳极限为 MPa。

11

例1 已知:max=200 MPa,r =-0.5,求:min、a、m。

解:

min r max 0.5 200 MPa 100 MPa

a

max min

2

200(- -100)MPa 2

150 MPa

m

max min

2

200 (100) MPa 2

50MPa

12

例2 已知:a= 80 MPa,m=40 MPa。求:max、min、

-1N

-1 m

N0 N

9

5106 104

270 MPa 539 MPa

17

σmax

σ0.4N σσ00N.4 σσ-10N σ-1

σa

A´

600

σ-1

500

σ-1e

300 A 260 200

O

1)r=0.2

D´

(σ0/2, σ0/2)

M ´D

M

ห้องสมุดไป่ตู้

(σ0/2, σ0e/2)

300 390 500

C

σS 800 σm

52

解:(3) 1)应力比r=0.2

Sca

m ax max

m m

a a

1 0 / 2 0 /2

σr

N0

N

15

已知45钢的疲劳极限-1=270MPa,疲劳曲线方程的幂指

数m=9,应力循环基数N0=5×106次。求当应力循环次数 N=104次时,其相应的有限寿命疲劳极限为 MPa。

16

已知45钢的疲劳极限-1=270MPa,疲劳曲线方程的幂指

数m=9,应力循环基数N0=5×106次。求当应力循环次数 N=104次时,其相应的有限寿命疲劳极限为 MPa。

11

例1 已知:max=200 MPa,r =-0.5,求:min、a、m。

解:

min r max 0.5 200 MPa 100 MPa

a

max min

2

200(- -100)MPa 2

150 MPa

m

max min

2

200 (100) MPa 2

50MPa

12

例2 已知:a= 80 MPa,m=40 MPa。求:max、min、

-1N

-1 m

N0 N

9

5106 104

270 MPa 539 MPa

17

σmax

σ0.4N σσ00N.4 σσ-10N σ-1

第3章机械零件的强度图优秀课件

Sca

m ax max

-1 K a m

S

N点的极限应力点N’1位于直

σσ-1-1e A

线CG上,

σ’ae

σa

有: 'max ae m e s

O

这说明工作应力为N点时,首

先可能发生的是屈服失效。故

只需要进行静强度计算即可。

D G

N N’1

σm

σm

σS C

σ’me

σ’ae

强度计算公式为:Sca

σa

σσ-1-1e

A’ A

材料 零件

D’ G’

D

G

σ-1 \Kσ σ0 /2Kσ

及强化因素等与材料试件有

区别,使得零件的疲劳极限

45˚

45˚

σm

要小于材料试件的疲劳极限。 o σ0 /2Kσ

C

设材料的对称循环弯曲疲

σS

劳极限为: σ-1

零件的对称循环弯曲疲劳极限为:σ-1e

定义弯曲疲劳极限的综合影响系数Kσ :

σσ-1-1e A

M

D

应力点M或N。两种情况分别讨论

σa

相应的疲劳极限应力应是极限 o σm 应力曲线AGC上的某一个点M’

G

N

σm

σS C

或N’所代表的应力(σ’m , 计σ’算a安) 。全系数及疲劳强度条件为:Sca

m ax max

m a m a

S

M’或N’的位置确定与循环应力变化规律有关。

试件种类

试件直径/mm

无应力集中

7~20 30~40

1.3~1.6 1.2~1.5

有应力集中

7~20 30~40

1.6~2.8 1.5~5

《机械零件的强度》课件

零件的强度设计

分析零件受力情况,确定合适的强度设计原则。 探讨不同形状零件的强度设计方法,如平板、轴和梁。

强度检验

了解强度检验的方法与标准,确保零件满足要求。 探讨常见缺陷及处理方法,以及实践案例中的强度检验过程。

结论与要的考虑因素。 探讨未来发展趋势及研究方向,为进一步提高机械零件的强度提供展望。

《机械零件的强度》PPT课件

探索机械零件强度的关键概念和设计原则,从材料强度分类、强度计算公式 到强度检验方法与实践案例。

强度的概念

强度是指材料抵抗外界应力,阻止变形和破坏的能力。 了解强度的定义和计算公式是理解机械零件设计的基础。

材料的强度

了解不同材料的强度分类,例如金属、塑料和复合材料。 了解如何使用测试方法评估材料的强度,以及塑性和弹性变形的影响。

第3章机械零件的强度5196456页PPT

max 2

max

a

----脉动循环变应力

m

σ

当 r为任意值( r≠ 0,1,-1 )时,

-----非对称循环变应力

o

t

可见:变应力可由五个参数中的两个参数来描述,

通常是:max和 r

max表示变应力的大小, r 表示应力的变化情况。

§3-1 材料的疲劳特性

材料的疲劳特性可用

最大应力 max 应力循环次数 N

机械零件的疲劳大多发生在-N 曲线的 CD段 。

(一)-N 疲劳曲线

σmax

有限寿命疲劳阶段

在此范围内,试件经过一 定次数的变应力作用后总 会发生疲劳破坏

AB

C

曲线CD段上任何一点

D

所代表的疲劳极限

N -----有限寿命疲劳极限σrN

NB= 103 NC=104

ND

σmax A

σrN σr∞

§3-1 材料的疲劳特性

σm

C

σS

图 3-3 材料的极限应力线图

§3-1 材料的疲劳特性

A’点 ---代表材料的对称循环疲劳极限σ-1,坐标为(0,σ-1)

D’点--σ-代a 表材料的脉动循环疲直劳线极A限’σD0,’坐上标的为任(一点都σ20代,表σ20一 )

A’

D’ G’

定循环特性时的疲劳极限

σ-1

σ0

2

45˚

O σ0 /2

§3-1 材料的疲劳特性

σmax A

B C

σrN σσrr∞

10 N 4

高周疲劳 (低应力高循环疲劳)

D

NN0 D

N

多数通用机械零件的失效都是由高周疲劳引起的

§3-1 材料的疲劳特性

机械设计之机械零件的疲劳强度PPT(31张)

2)脆性材料(见教材)

3.3 影响机械零件疲劳强度的主要因素

1、应力集中的影响 k ,k

2、尺寸的影响 , 3、表面状态的影响 ,

, 4、综合影响系数

k

D

k

k

D

k

应力集中、尺寸和表面状态都只对 a 有影响,而对 m影响不大

tga 1rconst m 1r

r=1 tg 0 00

r=0 tg 1 450

r=-1 tg 900

零件的工作应力C( m , a ), m + a = max ,C点距O愈远,

max 愈大,但 ≤ max r 零件才不

会破坏。

3.1 疲劳断裂的特征

在交变应力作用下零件

主要失效形式之一为疲劳断

轴

裂。

发生过程:ຫໍສະໝຸດ 交变 应力表面小 裂纹应力 集中

裂纹 扩展

宏观疲 劳纹

初始裂纹

疲劳区 (光滑) 粗糙区

局部 b

断裂

反复 作用

表3.1

3.2 疲劳曲线和疲劳极限应力图

3.2.1 疲劳极限

在一定的循环特性r下,变应力循环N次后,不发

N N0

KN

m N0 N

1

N N0 K N =1 rN r

注意点:

1) rN , rH 与 rN 相似

2) N 0 为循环基数,与材料有关

3) r不同,同一材料疲劳曲线不同

2. 无限寿命区 N N0

疲劳曲线为一水平线,疲劳极限不随N的增加而降低。

3.2.3 极限应力图 m a(表示材料在不同的循环特性

(b)工作点位于塑性安全区:

3.3 影响机械零件疲劳强度的主要因素

1、应力集中的影响 k ,k

2、尺寸的影响 , 3、表面状态的影响 ,

, 4、综合影响系数

k

D

k

k

D

k

应力集中、尺寸和表面状态都只对 a 有影响,而对 m影响不大

tga 1rconst m 1r

r=1 tg 0 00

r=0 tg 1 450

r=-1 tg 900

零件的工作应力C( m , a ), m + a = max ,C点距O愈远,

max 愈大,但 ≤ max r 零件才不

会破坏。

3.1 疲劳断裂的特征

在交变应力作用下零件

主要失效形式之一为疲劳断

轴

裂。

发生过程:ຫໍສະໝຸດ 交变 应力表面小 裂纹应力 集中

裂纹 扩展

宏观疲 劳纹

初始裂纹

疲劳区 (光滑) 粗糙区

局部 b

断裂

反复 作用

表3.1

3.2 疲劳曲线和疲劳极限应力图

3.2.1 疲劳极限

在一定的循环特性r下,变应力循环N次后,不发

N N0

KN

m N0 N

1

N N0 K N =1 rN r

注意点:

1) rN , rH 与 rN 相似

2) N 0 为循环基数,与材料有关

3) r不同,同一材料疲劳曲线不同

2. 无限寿命区 N N0

疲劳曲线为一水平线,疲劳极限不随N的增加而降低。

3.2.3 极限应力图 m a(表示材料在不同的循环特性

(b)工作点位于塑性安全区:

第三章机械零件的强度优选PPT文档

N0 N

srKN

KN ——寿命系数 m ——材料常数

(二)等寿命疲劳曲线(极限应力图)

★ 求不同循环特性下的疲劳极限 (N=C)

材料的极限应力图: 最大应力σmax 最小应力σmin

当σmax、σmin均维持常数→稳定交变应力 影响疲劳的因素: σmax, N, r 疲劳强度:试件在交变应力下(N>103),且在足够多的循环扰动作用后形成裂纹或完全断裂的发展过程 A′(0, σ-1 ):对称循环疲劳极限

ss sm

材料的极限应力图的简化:

C ( σS, 0):屈服极限

sa

A′(0, D′(s 2 0

,σs-10

2

):对称循环疲劳极限 ):脉动循环疲劳极限

s-1 s0/2

G′:交点

在OA′ G′ C 内为安全区

直线CG′的方程:σa′+σm′=σs

45° 45°

s0/2

ss sm

直线A′ G′的方程:σ-1= σa′+ψσσm′

最大应力σmax 最小应力σmin

平均应力σm = (σmax+σmin)/2

应力幅 σ = a 最大应力σmax 最小应力σmin (σmax-σmin)/2

疲劳强度:试件在交变应力下(N>103),且在足够多的循环扰动作用后形成裂纹或完全断裂的发展过程

应力循环特性 σ /σ = r 在应力循环基数N0时,疲劳极限为σr N0 .

影响疲劳的因素: σ , N, r 直线A′ G′的方程:σ-1= σa′+ψσσm′

§3—1 材料的疲劳特性

max

A′(0, σ-1 ):对称循环疲劳极限

疲劳破坏实验所施加的载荷: 当σmax和σmin的数值随时间而改变→不稳定的变应力

机械零件的强度培训课件PPT(共 103张)

m

σ0/2

σS σm

25

σa

A´ σ-1 σ0/2

r m m a i nx m m a a 1 1 a a // m m

γ M´ D´ G´ N´

45° C

O

σ0/2

σS σm

26

σa

σ-1 A ´

a

γ

σ0/2

Scalim m m a a x x m m a a

13

材料的疲劳极限σrN:在应力比为r的循环变应力作用下, 应循环N次后,材料不发生疲劳破坏所能承受的最大应 力σmax。

材料的疲劳寿命N:材料疲劳失效前所经历的应力循环

次数。

在疲劳强度计算中,材料的极限应力σlim= σr。 变应力下零件的的强度准则为σca ≤ σr。

14

材料的σ-N疲劳曲线

第三章 机械零件的强度

§3-1 材料的疲劳强度 §3-2 机械零件的疲劳强度 §3-3 机械零件的抗断裂强度 §3-4 机械零件的接触强度 §3-5 机械零件可靠性设计简介

1

1988年 德国高铁事故

2

3

4

§3-1 材料的疲劳强度

静应力:不随时间变化或变化缓慢

变应力:随时间变化

t

t

t

稳定循环变应力

a

M

σa

1 a / m 1- tan 1 a / m 1 tan

θ O

σm m

tan a a m m

σm

20

a

A´

45°

O 0 /2

等寿命疲劳曲线

A´—对称疲劳极限点

D´ —脉动循环疲劳极限点

D´

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

N N m N

m

r

0

则

N m NND KN

式 中:

KN

m

N0 N

——寿命系数;

m —材料常数(寿命指数),其 值见教材 P23。 N 0 —循环基数,其值与零件材质有关,见教材 P23。

注:1)计算

K

时,如

N

N

≥

N,0 则取 N=

。N 0

2)工程中常用的是对称循环应力( =-1)下的疲劳极限,

2)疲劳寿命N: 材料疲劳失效前所经历的应力循环次数。

r不同或 N 不同时, 疲劳极限

同。在疲劳强度计算中,取 =lim

二、疲劳曲线( - N 曲线)

是在应力比r一定时,表示疲劳极限 系的曲线。

则rN不

。

rN

与 N 循环次数 N 之间关

疲劳曲线和极限应力图

典型的疲劳曲线如右图所示: 可以看出: rN 随 N 的

与曲线的两个区相对应,疲劳设计分为:

1)无限寿命设计:N ≥ ND 时的设计。取 = lim 2)有限寿命设计: N < ND 时的设计。取 lim = rN

设计中常用的是疲劳曲线上的 CD 段,其方程为:

m N C(常数) ----称为疲劳曲线方程 N

疲劳曲线和极限应力图

mrNN0 C

疲劳曲线3

b) 稳定循环变应力种类:

r = –1 ——对称循环变应力 -1< r<+1——不对称循环变应力 r = 0 —— 脉动循环变应力 γr=+1 —— 静应力

注意:静应力只能由静载荷产生,而变应力可能由变载荷产生, 也可能由静载荷产生

a

O t

a O

t

3)名义应力和计算应力

名义应力——由名义载荷产生的应力 ( ) 计算应力——由计算载荷产生的应力 ca(ca)

3、疲劳破坏的机理:损伤的累积 4、影响因素:不仅与材料性能有关,变应力的循环特性,

应力循环次数,应力幅都对疲劳极限有很大影响。

两个概念:

§2-2 疲劳曲线和极限应力图

1)材料的疲劳极限 rN: 在应力比为 r 的循环应力作用下,应

力循环 N 次后,材料不发生疲劳破坏时所能承受的最大应力

max (m。ax() 变应力的大小可按其最大应力进行比较)

B

[s]

s

B ca

[s]

2、复合应力下工作的零件

按第一强度条件: (最大主应力理论)

ca1 2(242)[] [sB ]

sca

2B 242

[s]

注意:低塑性材料(低温回火的高强度钢) —强度计算应计入应力集中的影响

脆性材料(铸铁) —强度计算不考虑应力集中

一般工作期内应力变化次数<103按静应力强度计算

第三章机械零件的强度

第三章 机械零件的强度

一、 复习基本概念

1、载荷(load)

作用在零件

考虑动力参数、上的外力 按理论力学

公称载工荷作(阻n力om的in变al动load) 方法计算出

用而F计n、算M出n的、载Tn荷表示

来的载荷

计算载荷(calculated load)

用Fca、Mca、Tca表示 Fca=KFn

补充: 静应力时机械零件的强度计算

一、单向应力下的塑性材料零件

强度条件:

ca

ca

[ [ ]

]

s

[ s ]

s

[ s ]

或

s

s

s ca

s ca

[s] [s]

二、复合应力时的塑性材料零件

按第三或第四强度理论对弯扭复合应力进行强度计算

由第三强度理论 (最大剪应力理论)

ca 242[]s/s []

要指标,是疲劳设计的基本依据。

疲劳曲线和极限应力图

可以认为:当材料受到的应力不超过 时,则可以经受无疲限劳曲线2

次的应力循环而不疲劳破坏。--寿命是无限的。

2)有限寿命区: 非水平段(N<ND)料受到的工作应力超过 时,在疲劳

破坏之前,只能经受有限次的应力循环。--寿命是有限的。

K——载荷系数(工况系数)

2、应力(stress) 工作应材力料(某w个or机ki械ng stress) 计算应力性(能c极al限cu值lated stress) 极限按 求 件按用应材 出 剖一σ力ca料 的 面定(表力作上的u示lt学用的强im公在应度at式零力e str计ess算)应力允许 许用理 单用 强应作论向度σ力用lim求拉极(的表出伸限a应l示l的同σo力Bw,与等ab屈le服st达极res到限s)的σS最,大疲值劳极限σr

用[σ]表示

3、安全系数(safety factor)

安全系数

S 极限 应lim力与许 用应[力]的比值

安全系数计算值

S

ca

极 限 应lim 力与计 算应力ca 的比值

引入安全系数的原因:

① 应力计算时的载荷不精确性;

② 力学模型与实际状况的差异;

③ 材料机械性能的不均匀性;

④ 零件使用场合的重要性。

计

N

1

由第四强度理论: (最大变形能理论)

ca 23 2[]s/s []

复合应力计算安全系数为:

sca

s

[s]

2 (s )22

s

sca

ss [s] s2 s2

三、脆性材料与低塑性材料

失效形式:断裂

脆性材料极限应力: B(强度极限)

1、单向应力状态

强度条件:

ca

[]

或B

[s]

s

B ca

[s]

ca

[或]

有限寿命区

C

疲劳曲线

无限寿命区

增大而减小。但是当 N 超过

某一循环次数 N0 时,曲线

N

趋于水平。即 不再rN 随 N

的增大而减小。

D

o 103 N

ND

N

N0 -----循环基数。

-N 疲劳曲线

以 N0 为界,曲线分为两个区:

1)无限寿命区:当 N ≥ ND 时,曲线为水平直线,对应的疲劳极

限是一个定值,用 表示。它是表征材料疲劳强度的重

二、应力的分类

1、应力种类 静应力 变应力:

稳定循环变应力

不稳定变应力:

一个循环

O

O

t

t

规律性不稳定变应力

随机变应力

2、稳定循环变应力的基本参数和种类

a) 基本参数

最大应力 maxma

最小应力 min ma

平均应力 应力幅 应力循环特性

m

max

min

2

a

max

min

2

r min max

1r1

§3-1 材料的疲劳特性

一、变应力作用下机械零件的失效特征

1、失效形式:疲劳破坏 2、疲劳破坏特征:

1)断裂过程:①产生初始裂纹 (应力较大处) ②裂纹尖端在切应力作用下,反复扩 展,直至产生疲劳裂纹。

2)断裂面:①光滑区(疲劳发展区) ②粗糙区(脆性断裂区)

3)无明显塑性变形的脆性突然断裂 4)破坏时的应力(疲劳极限)远小于材料的屈服极限