FANUC 钻削中心调试步骤及注意点

FANUC数控系统轴设定参数的调试

FANUC数控系统轴设定参数的调试FANUC数控系统是目前工业自动化领域中使用较广泛的一种数控系统,其在机床控制系统中起到了至关重要的作用。

对于使用FANUC数控系统的机床,轴设定参数的调试是非常重要的一步。

本文将介绍FANUC数控系统轴设定参数的调试过程。

首先,为了进行轴设定参数的调试,需要对FANUC数控系统有一定的了解。

在进行参数调试之前,应该先了解轴设定参数的含义和功能。

FANUC数控系统中的轴设定参数主要包括轴号、速度、加速度、减速度、位置偏差等。

通过调整这些参数,可以对机床的运动轴进行控制,实现精准的加工。

在进行轴设定参数的调试之前,首先需要进行系统设置。

在FANUC数控系统中,通过对系统参数进行设置,可以调整机床的各项参数和控制方式。

例如,可以设置系统的坐标轴数、单位、各轴的运动方式等。

这些设置对轴设定参数的调试非常重要,因为它们会直接影响到轴的运动控制效果。

接下来,需要对各个轴的设定参数进行调试。

首先是轴号的设定。

在FANUC数控系统中,每个轴都有对应的编号,通过设置轴号,可以确定对应轴的设定参数。

例如,X轴对应轴号为1,Y轴对应轴号为2,以此类推。

然后是速度、加速度和减速度的设定。

在进行加工操作时,机床的速度和加速度对加工效果有很大的影响。

通过调整速度、加速度和减速度的设定参数,可以控制机床在加工过程中的速度和运动方式。

需要根据具体的加工要求和材料性质,合理设定这些参数。

此外,还需要调试位置偏差参数。

位置偏差是指机床运动轴在实际运动中与设定的位置之间存在的偏差。

通过调整位置偏差参数,可以实现机床轴的精确控制。

在调试时,可以采用示教器或者手动操作机床进行精调,使机床的实际运动与设定的位置尽可能接近。

最后,进行轴设定参数的测试和优化。

在设定完轴参数后,需要进行测试,观察机床的运动轨迹和加工结果是否符合要求。

如果发现运动不平稳、位置偏差过大等问题,需要进一步优化设定参数。

通过反复测试和优化,逐步调整轴设定参数,直到满足加工要求为止。

发那科主轴定位调整方法

发那科主轴定位调整方法通过调整发那科主轴的定位,可以确保机床的加工精度和稳定性。

主轴定位调整主要包括主轴同心度调整、主轴前后倾角调整、主轴垂直度调整等。

以下将介绍这些调整方法。

1.主轴同心度调整主轴同心度是指主轴旋转轴和工作台移动轴之间的同心度,直接影响到机床的加工精度。

调整主轴同心度的方法是利用测量仪器(如同心度仪)测量主轴端部和工作台表面的同心度差异,然后通过调整主轴的安装位置,使同心度差异减小到最小。

具体调整方法如下:(1)将同心度仪安装在主轴端部,记录下测量的数值。

(2)将同心度仪移至工作台表面,再次测量同心度的数值。

(3)比较两次测量的数值,计算同心度的差异。

(4)通过调整主轴的安装位置,使同心度差异减小到最小。

2.主轴前后倾角调整主轴前后倾角对加工的平面度和垂直度影响较大。

调整主轴前后倾角的方法是利用测量仪器(如水平仪)测量主轴前后倾角,然后通过调整主轴的位置和水平度,使主轴的前后倾角达到要求。

具体调整方法如下:(1)将水平仪放置在主轴前面,记录下前倾度数。

(2)将水平仪放置在主轴后面,记录下后倾度数。

(3)比较两次测量的数值,计算前后倾角的差异。

(4)通过调整主轴的位置和水平度,使前后倾角差异减小到最小。

3.主轴垂直度调整主轴的垂直度对于机床的加工精度和稳定性有着重要影响。

调整主轴垂直度的方法是利用测量仪器(如水平仪)测量主轴的垂直度,然后通过调整主轴床身和垂直度,使主轴的垂直度达到要求。

具体调整方法如下:(1)将水平仪放置在主轴侧面,记录下倾斜度数。

(2)通过调整主轴床身和垂直度,使倾斜度数减小到最小。

总结:通过调整主轴同心度、前后倾角和垂直度,可以有效提高机床的加工精度和稳定性。

在进行调整前,需要使用专用的测量仪器进行准确测量,然后根据测量结果调整主轴的位置和水平度。

调整过程需要细心和耐心,以达到优化机床性能的目的。

钻削中心的调试与优化

钻削中心的调试与优化【摘要】钻削中心具有高速,高精的特点,对钻削中心进行优化并调整数控系统的相关参数,可以有效的提高定位速度和精度,从而提高加工效率与加工精度。

【关键词】钻削中心;优化0.引言进入21实际,我国的装备制造业迎来了迅猛发展的时代,数控机床的制造技术也在不断的提高和发展,技术的进步对机床的各项性能也提出了越来越高的要求。

钻削中心,凭借其高速,高精的特点,在数控机床的市场上备受青睐。

虽然,机械性能是影响钻削中心速度与精度的决定性因素,但充分利用数控系统的高速高精功能,正确合理的调整系统参数,优化数控系统,可以弥补钻削中心机械性能上的不足,以使钻削中心达到更快的定位速度,更高的加工精度。

以下将以FANUC系统的钻削中心为例,介绍钻削中心调试与优化的方法与步骤。

1.钻削中心的结构,性能特点1.1结构特点(1)X/Y坐标轴移动工作台,Z向主轴垂直移动,三轴均采用线性导轨、大螺距丝杆传动。

(2)主轴和主轴电机联轴器直连。

(3)转塔型刀库,换刀效率高,刀库容量10-14把。

1.2性能特点(1)高速、高加速度点定位能力。

(2)高转速、高加速度钻、攻等孔加工能力,高速高精度铣削加工性能。

2.钻削中心调试与优化的步骤以及注意点钻削中心调试与优化大致可以分为四部:①合理提高X/Y/Z三轴的伺服刚性,即:三轴的速度环和位置增益,确保三轴在高刚性下稳定运行。

②优化三轴的快速定位性能,确保三轴在最大G00定位速度下,以最优加减速启动、停止。

③合理提高主轴的刚性及加速性能,提升主轴攻丝效率。

④优化系统高速高精度功能,提升机床高速高精度的拐角、圆弧、曲面等模具加工性能。

以下将详细介绍方法与注意点。

2.1合理提高X/Y/Z三轴的伺服刚性提高三轴的伺服刚性可以按照以下三个步骤进行。

(1)测定各轴的频率响应,根据频率响应曲线,确定各轴速度环增益合理设定值。

测定各轴的频率响应时,需要提前设定各轴速度环相关辅助功能(NO.2003#3:1开通P-I控制功能;NO.2017#7:1开通速度换比例高速处理功能;NO.2006#4:1开通反馈滤波器),相关辅助功能可以更好提升速度环的响应。

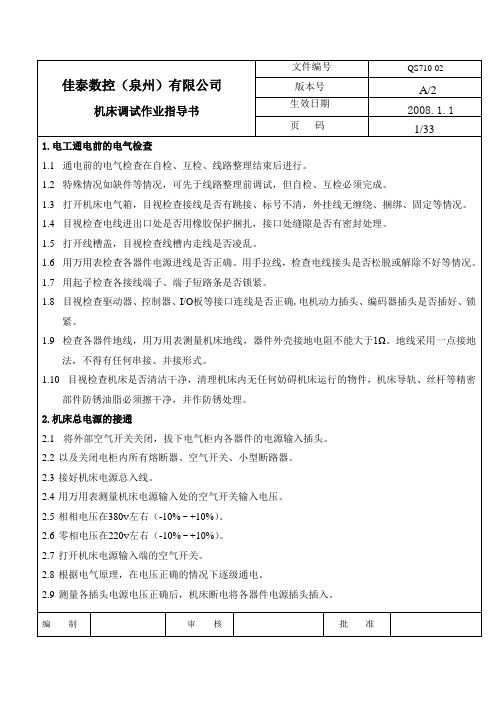

FANUC机床调试标准操作说明

佳泰数控(泉州)有限公司机床调试作业指导书版本号A/2生效日期2008.1.1页码2/33注意:控制单元和I/O单元的直流24V输入电源以及驱动器的三相200V输入电源。

2.10在检查完所有电源正确的情况下,系统电源才可上电,进行调试前准备工作。

3.电路原器件的介绍3.1低压断路器(QF)是具有过载.短路.欠电压等多种保护功能.3.2熔断器(FU)是一种简单而有效的保护电器,在电路中主要起到短路保护作用.3.3接触器(KM)是一种用来自动接通与断开大电流电路的电器.3.4继电器(KA)是根据某种输入信号的变化,接通或断开控制电路,实现自动控制和保护电力装置的自动电器.4.调试前准备工作4.1将机床RS232传输口与传输用计算机RS232传输口用传输电缆连接,若传输用计算机为台式计算机,则计算机外壳必须接地。

4.2目视检查机床油路连接完好。

4.3各轴支撑安装情况,是否高于导轨面4.4观察各轴伺服电机及主轴电机型号,并纪录相应的电机代码4.5打开机床电源和控制器电源,机床上电,机床显示器正常显示后,开始调试。

5.调试步骤5.1输入相应机床参数及PLC(详见机床参数表),通用CF卡传输,把标准参数和PLC备份到卡上,将20#参数设定为4,表示通过M-CARD 进行数据交换5.1.1 参数传输步骤:按下MDI 面板上[SYSTEM],依次按下软键上[PARAM],[OPRT ],[READ ] ,[EXEC]。

参数被读入内存中,输入完成后,在画面的右下脚出现“INPUT”字样会消失。

关机重新通电。

5.1.2 PLC传输步骤:按下MDI 面板上[SYSTEM],依次按下软键上[PMC],[],[I/O]。

在DEVIECE 一栏选择[M-CARD],FUNCTION 处设置为 [READ],FILE NO.为梯形图的名字,MC系统设置为[#PMC-SB.000],如果是MATE系统设置为[#PMC-RA.000] 注意: 备份梯形图后DEVICE 处设置为[ F-ROM ]把传入的梯形图编制审核批准佳泰数控(泉州)有限公司机床调试作业指导书版本号A/2生效日期2008.1.1页码6/33AI 轮廓控制(G05.1Q1 配合)1772 64 插补前铃型加减速时间常数(时间恒定)(ms)1602#6,#3 1,0 插补后加减速为直线型(使用插补前铃型加减速)1,1 插补后加减速为铃型(使用插补前直线型加减速)1603#7 1 插补前加减速为铃型(0:插补前直线型)7050#5 1 标准设定7050#6 0 标准设定7052#0 0/1 在PMC轴,Cs 轴的情况下,设定1不使用FAD功能:2007#6 FAD(精密加减速)有效2109 16 FAD 时间常数2209#2 1 FAD 直线型有效SERVO GUIDE 调试步骤1.设定打开伺服调整软件后,出现以下菜单画面:.点击上图中的“通讯设定”出现一下菜单编制审核批准。

发那科系统的数控机床的调试【最新资料】

FANUC系统的数控机床的调试汤彩萍摘要数控机床是高度机电一体化的产品随着他在我国制造业的普及使用了解其控制原理安装调试过程及故障维修方法显得日趋重要以FANUC0i系统加工中心的调试为例介绍了配置FANUC 系统的数控机床的一般调试步骤1)数控机床机电联调电气前期工作根据数控机床的具体功能要求需做以下调试前期工作1 机床电气的设计根据机械设计人员提出的电气设计任务书进行机床外围强电部分的电路图设计和数控系统弱电部分的设计2 数控系统的配置根据机床的功能规格和参数提供FANUC0i的系统配置清单3 电器元件的订购根据电气控制要求提供需外购的电器元件的清单4 PMC程序的编制根据机床动作设计要求用FAPTLADDER 语言编制用户梯形图5 机床电柜的配作待FANUC0i控制系统及其他电器元件到货后根据电气原理图电气元件接线图和电柜布置图进行元器件在电柜内的安装6 机床床身的连线电柜配好后可与机床本体进行连线进行操作台机床行程开关伺服电机等部件的接线工作2 加工中心的调试步骤调试分2大步数控系统外围的调试称为强电调试数控系统为适应具体数控机床需要而调整机床参数调试PLC用户程序称为弱电调试2.1 强电调试在整机通电前断开至CNC单元伺服单元的电源插头这是一项安全措施以防止不正确的电源进入造成数控系统的损坏2.1.1 电源电压准备为保证人身和设备的安全必须首先确认各种电源电压是否正常如进线电源DC24V 伺服变压器副边电压等2.1.2 各控制回路的调试1 用电器的工作对照图纸分别使各用电器正常工作如照明回路2 CNC的启动停止以上各种电源电压正确之后可以启动CNC 启动停止电路如图1所示CNC启动后LCD出现显示图1 CNC启动停止控制回路3 紧停回路按下FANUC机床操作面板上的紧停按钮机床立刻停止运动保证机床的安全一般情况下超程检测由CNC通过参数处理称为软件限位外部的限位开关是不必要的然而为了避免由于伺服反馈系统发生故障而使机床移动超出软件限位值为了使机床能停下来必须安装行程限位开关称为硬件限位当开关被挡铁压上后CNC复位并进入紧停状态伺服电机和主轴电机减速直至停止机床立刻停止移动机床紧停回路如图2所示图2 紧急停止控制回路2.2 弱电调试在CNC伺服接通之后LCD出现报警这是因为没有设置机床参数可先不理会他所谓参数是指当CNC与机床组合在一起之后为了最大限度地发挥CNC 机床的功能而设置的值每一步都需按照数控系统说明书的说明来调整对于一台出厂后没做过任何调整的系统调试步骤如下所述2.2.1 核对系统功能参数FANUC的每台数控系统出厂时都带有随机参数表在FANUC0i中9900号以上的参数即为系统功能参数他规定了一些基本功能系统出厂时已设好用户需按照此表核对设置2.2.2 控制轴设定FANUC0i的机床参数号从0 8999 如P1020是字节轴型参数P代表参数A1表示第1轴A2表示第2轴A3表示第3轴有关控制轴的参数如下P1020 各轴编程时的轴名称P1022 在基本坐标系中设定各轴的名称注意该参数一定要设置否则将不能进行G02 G03插补P1023 各轴的伺服轴号其设定值与控制轴号相同P1010 CNC 控制轴数P8130 总控制轴数2.2.3 伺服引导伺服引导是指进给伺服系统的参数初始化没有进行伺服引导前LCD上出现417号报警按伺服控制放大器的说明书操作若有参数设定不合理即出现报警报警的处理参见FANUCAC伺服电机系列参数手册做相应的调整2.2.4 主轴引导主轴引导是指主轴伺服系统的参数初始化没有进行主轴引导前LCD上出现750号751号报警设定主轴电机型号代码P4133 以及参数P4019.7=1 P4019.7=1表示第4019号机床参数是位bit 参数其bit7=1进行自动系列主轴参数初始化然后CNC断电再通电参数初始化才能生效P4019.7自动参数初始化之后复位为02.2.5 PMC模块参数和系统参数的设置PMC即PLC 用来完成机床辅助功能的控制在系统相应的页面进行设置2.2.6 PMC梯形图LADDER 的调试这一步的工作量相当大需与机械工作人员密切配合共同进行一起分析调试过程中出现的问题更为重要的是调试人员对各功能的接口信号和参数必须十分熟悉有深刻的理解对于接口信号应该明确的是PMC除了与机床的各种信号装置通信外还与CNC通信将伺服系统的实际工作状态报告CNC 并接受CNC的控制1 传送PMC程序通过RS232通讯接口和软件FAPTLADDER将事先编制的PMC梯形图送入CNC2 调试机床控制面板程序使操作方式等按钮生效该面板程序一经调试成功今后若使用相同的面板便可拷贝此程序如果要自行设计制作该操作面板则需根据接口信号重新编程调试3 调试机床润滑在使各进给轴移动前必须使机床导轨的润滑正常因此首先通过PMC程序调试定时润滑4 各进给轴的移动在JOG方式下按各轴移动键各坐标轴应按机床参数指定的速度向正方向或反方向移动并受倍率开关的控制需设置有关进给参数并处理有关接口信号5 各轴参考点的设置在FANUC系统中回参考点的动作过程如图3所示图3 回参考点过程需处理相关的主要接口信号并设置相关的主要参数对于z轴参考点的设置应与换刀位置配合调整6 轴行程的设置数控系统进行超程检测是CNC的基本功能称为软件限位软件限位和硬件限位的位置关系如图4所示以x轴为例由于该机床带有刀库当刀库在前位时z轴不能在参考点下移动因此z轴需设置第二软件限位121现代电子技术年第期总第期集成电路保护图4 软件限位和硬件限位的关系7 主轴的调试主轴控制单元或称主轴放大器接收来自CNC的译码指令同时接受速度反馈实施速度闭环控制他还通过PLC将主轴的各种实际工作状态报告CNC用以完成对主轴的各项功能控制主轴电机控制接口为主轴串行输出与模拟输出相对串行输出中输出到主轴的命令值为数字数据同时使用外接位置编码器与CNC相连用于检测主轴的位置使主轴能以指定的转速旋转如S500M03本机床由CNC控制主轴电机的速度和极性主轴采用高低两档齿轮变速高速档主轴与主轴电机之间齿轮传动比为1:1 低速档主轴与主轴电机之间齿轮传动比为1:4.95 需处理CNC侧对主轴速度的控制的接口信号及主轴控制单元侧的接口信号并设置最高速度换档速度等参数串行主轴控制单元的参数为4000 4351注意分清参数中设定的是主轴速度指令还是主轴电机速度使主轴能停留在某个固定位置主轴准停M19为了保证刀具能准确地在主轴和刀库之间交换必须使用主轴准停功能控制梯形图见图5图5 主轴准控制梯形图相关的参数有P4075=20 准停完成信号检测水平P4077 准停偏移量如果定向停止位置不准将会损坏换刀装置可通过该参数对主轴定向位置进行精调8 自动换刀的调试CNC执行至M06Txx时调用O9001子程序内含前述各换刀动作设计自动换刀的PMC程序时应充分考虑安全互锁取刀时采用捷径方式捷径取刀可采用FAPTLADDER提供的ROT指令实现限于篇幅此处不再列出自动选刀的梯形图9 其他辅助动作的调试像润滑一样机床的其他辅助动作诸如冷却排屑照明也都由PMC梯形图控制2.2.7 伺服参数的优化Servotunin g调出伺服的调整画面在该画面上检查位置误差实际电流和实际速度如可对位置环增益进行调整位置环增益是机床运动坐标自身性能优劣的直接表现并非可以任意放大数控系统的位置伺服系统一般可分为位置环和速度环即系统中包含有位置反馈与速度反馈两个反馈回路如图6所示根据FANUCAC伺服电机参数手册进行调整图6 数字伺服系统结构框图2.2.8 螺距误差补偿与反向间隙补偿作为半闭环控制位置检测器不在坐标轴最终运动部件上也就是说还有部分传动环节在位置闭环控制之外需要对丝杠螺距的误差进行补偿反向间隙用于补偿机床的失动量用激光干涉仪测量2.2.9 机床试运行试运行采用的程序叫作考机程序他应包括数控系统的主要的功能使用对于一台带刀具自动交换装置的加工中心刀库上应插满刀柄取用刀柄重量应接近规定重量自动运行时取用刀库中23的刀具2.3 资料整理数据备份利用FANUC0i的PCMCIA存储卡功能保存CNC的数据如参数加工程序刀具偏置量等需要恢复时将数据重新送入CNC的存储器以下是附加文档,不需要的朋友下载后删除,谢谢顶岗实习总结专题13篇第一篇:顶岗实习总结为了进一步巩固理论知识,将理论与实践有机地结合起来,按照学校的计划要求,本人进行了为期个月的顶岗实习。

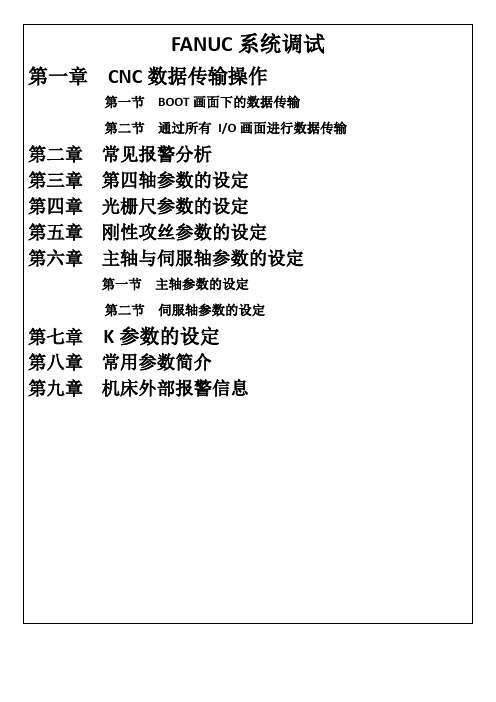

FANUC系统机床调试

第二节通过ALL I/O 画面进行数据传输

1:由于上电后的状态英文, 很多人不认识,所以我们先把语言改为汉

----左

2:PLC及PLC参数的传入

a.首先选择键,出现上页左图4-----扩展2次------出现左图1---选择“PMCMNT”-----左图2,选择“I/O”-----选择“操作”-----选择“列

c. 如果使用USB经行操作的话,需要把左图 2 中装置中的光标移至”USB MEMORY”,即可对PLC和PLC参数进行操作。

3:PLC及PLC参数的备份

左图1,把光标移动到“写“的状

首先选择键

3-----选择

注

1.在传入的过程中,显示面板右下角会有

“输入”字样闪烁,在传入过程中不要有

其它页面操作,以免导致丢失数据

2.程序锁钥匙一定要打开

如果程序号8000-8999的程序无法操作,检查参数3202#0(0:不禁止编辑1:禁止编辑)

如果程序号9000--9999的程序无法操

作,检查参数3202#4 (0:不禁止编辑

1:禁止编辑)

键

有IO

303。

FANUC数控系统的调机步骤

标题: FANUC数控系统的调机步骤 打印 | 推荐 | 订阅 | 收藏 | 开通个人空间 | 加入资 讯

hylotus 注册会员

发表于 2004-2-25 18:02 资料 文集 短消息

#1

FANUC数控系统的调机步骤

UID 3262 精华 1

积分 371 帖子 122 经验 298 点 金钱 452 ¥ 阅读权限 20 注册 2003-9-12 状态 离线

litzcnc 新手上路

UID 6550 精华 0 积分 39 帖子 15 经验 31 点 金钱 47 ¥ 阅读权限 10 注册 2004-6-28 状态 离线

djjhello 注册会员

发表于 2004-7-20 03:43 资料 短消息 谢谢

发表于 2004-7-20 05:47 资料 文集 短消息 太笼统了!!!

1、接上电源:连接CNC的控制电源,进行基本的画面操作,包括接上控制电源,连接MDI /CRT,调整触摸面板,进行基本操作。 2、连接阅读机、穿孔机接口:连接RS232-C接口与穿孔面板间的电缆,使能够与I/O 设备进行输入输出。 3、CNC参数的初始设定:设定轴名称和伺服环增益等基本参数 *CNC参数的输入方 法,*设定CNC参数。 4、连接机床接口:连接操作面板与强电回路的接口信号。*输入输出信号的地址表,也就是I /O LINK的地址分配。*机床接口的种类。 5、编制PMC程序:编制PMC程序,*PMC功能,*使用内置编程器,*使用PC编制,*确 认输入输出信号。 6、连接伺服:对数字伺服参数进行设定,连接伺服放大器与伺服电机 *数字伺服的初始设 定 *连接伺服放大器 *设定FSSB参数 7、确认运行动作 :确认手动进给和自动运转等动作 *运转准备 *手动进给 *手轮进给 * 设定参考点 *编辑加工程序 *自动运转 *M功能

发那科数控钻攻中心机安全操作及保养规程

发那科数控钻攻中心机安全操作及保养规程1. 前言本文档是针对发那科数控钻攻中心机的安全操作及保养规程进行详细说明的。

为了确保操作人员的人身安全和设备的正常运行,操作人员务必严格遵守以下规程。

2. 安全操作规程2.1 操作前准备在进行任何操作之前,必须进行以下准备工作: - 穿工作服、安全帽、耐酸碱手套和防护眼镜等个人防护装备。

- 检查机器及其附件是否完好无损,如有破损或松动应及时修复。

- 确保设备接地良好,以防止静电干扰。

2.2 操作注意事项在操作时,应注意以下事项: - 操作人员必须熟悉机器的使用说明书和相关技术要求,在未经培训或未掌握操作技巧的情况下,不得擅自操作设备。

- 严禁在开机或正在工作中未停机的情况下接触设备内部部件,以免发生意外伤害。

- 当设备发生异常或故障时,应立即停机,并及时上报维护人员进行维修。

- 在操作过程中,不得随意调整设备参数,如需调整应在停机状态下进行。

2.3 安全操作流程针对发那科数控钻攻中心机,进行以下安全操作流程: 1. 打开机器主电源开关并进行设备自检,确保设备处于正常工作状态。

2. 根据工艺要求安装相应的夹具和刀具,注意装配的正确性和牢固性。

3. 打开数控系统,并进行设备的归零操作,确保设备各轴回到初始位置。

4. 设置加工参数,如切削速度、进给速度等,确保加工精度和效率。

5. 操作人员远离设备后,按下启动按钮,设备开始自动工作。

6. 在设备运行过程中,操作人员应定期观察设备运行状态,并保持距离以防意外事故发生。

7. 加工完成后,关闭机器主电源开关,并进行设备的清洁和维护。

3. 设备保养规程为了延长发那科数控钻攻中心机的使用寿命和保持设备的正常运行,必须定期进行以下保养工作。

3.1 日常保养日常保养应包括以下内容: - 定期清理设备表面的油污和灰尘。

- 检查并清洗设备各部件,如夹具、刀具等。

- 检查润滑油的使用情况,及时添加或更换。

- 检查并清理数控系统及其相关部件,保证其正常运行。

fanuc钻攻中心说明书【指南】

机门联动器功能:在操作面板上有机门联动开关,可以控制机门联动器功能是否有效,需要钥匙。

当机门联动器有效时,当机门打开时,系统停止运行,起保护作用。

机门联动器由机门限位开关和机门锁定装置组成。

切削进给速度:限定为50-4000mm/min。

在紧急停止的状态下打开或关闭电源,Z轴将下降大约。

电压报警指示灯:当输入电压超过额定电压的15%时,此灯为红色。

复位:(1)复位报警状态;(2)确保输入数据有效;(3)在程序运行期间,停止X/Y/Z/A/B/C和主轴的运动。

但是正在执行的换刀与攻丝是否停止取决于操作是否完成。

手动模式:可以执行零点返回、单刀更换、刀库旋转、快速移动、慢速进给移动、步进进给移动、主轴旋转与停止、手脉操作。

回零后,X/Y/A/B/C的坐标变为0,Z轴变为参数【到Z轴零点的距离】设定值。

【ATC】键:按下此键,Z轴返回零点,主轴旋转,然后Z轴定位到ATC零点位置,刀库旋转,最终一步一步定位到Z 轴零点。

当打开电源时,主轴速度被设定为100r/min;快速移动倍率设定为10%;进给速度设定为50mm/min,A/B/C轴设定为min;增量步长设定为。

【RELSE】:此键解除刀库的旋转错误或者ATC运动错误。

【I/O】:此键在故障排除期间提供设备控制状态的显示。

【冷却液】:此键处于关闭时,尽管程序中有冷却液打开的指令,仍然不能执行冷却液打开。

当出现多个报警时,将按照重要性降序显示。

报警信息:带2个*号表示最重要,带1个*表示二级重要,不带*号表示三级重要。

报警停止分级:分5级。

(1)停止所有伺服;(2)停止当前动作;(3)停止当前块;(4)停止单步块;(5)只给出报警,机床运动不受影响。

重置报警方法:根据报警等级执行重置方法。

2*报警需断开电源重置,1*报警需按RST重置,无*报警按任意键重置。

修改参数:(1)把操作面板上的【数据保护】开关设置为【OFF】;(2)按下【数据库】;(3)选择参数;(4)按下【输入】;(5)输入新数据后按【F0】;(7),某些参数修改后需复位或者重启系统才生效。

CNC加工中心FANUC系统调试步骤概述

CNC加工中心FANUC系统调试步骤概述如下:

1)确认传入系统中的伺服电机、主轴电机参数是否与机床配置相符。

2)确认螺距等相关参数是否与该机型相符。

3)有刀库时确认传入的宏程序是否与该刀库类型相符。

4)确认传入的PLC是否与该刀库类型相符,刀位数是否相符。

5)确认T参数是否设置正确。

6)确认K参数是否设置正确。

7)调试完毕后确认出厂参数及PLC参数是否与出厂值相符。

CNC加工中心刀库维护步骤如下:

为了保障刀库安全,Z轴设有有效工作区域,Z轴正向最高工作高度为机床零点位置(当高于零点后,Z轴就处于松刀状态,主轴不能转动),在正常使用过程中Z轴高于机床零点位置后回出现过行程报警,如特殊情况需要Z轴继续上升到第一限位时,可在MDI方式下运行G23指令,取消有效工作区域限制,使用完毕后再运行G22指令,使该工作区域有效。

在正常使用过程中禁止手动转动刀盘,如在刀库处于非正常刀位需转动刀盘调整到位时,首先应在MDI方式下运行G23指令,取消有效工作区域限制,将Z轴升高到Z轴正限

位略向下位置,再转动刀盘。

Fanuc系统机床调试说明

Fanuc系统机床调试说明FANUC-0IMD系统机床调试注意事项2009年7月版本2一、主机调整1.伺服初始化(1)准备:a:按下急停,设PWE = 1b:按「SYSTEM」→「△」→「SV-PRM」出现伺服设定屏幕。

(2)设初始化设定位为:00000000(3)电机代码:根据不同的电机型号进行设定。

电机型号:A8/3000i A12/3000i A22/3000i A30/3000i电机代码:177 193 197 203电机型号:A40/3000i AC8/2000i AC12/2000i AC22/2000i电机代码:207 176 191 196 (4) AMR:00000000(5) CMR:2(6) Feed Gear(N/M):根据机床实际情况设定。

直线轴:(不带光栅尺,丝杠和电机直连)螺距10mm 12mm 16mm 20mmN/M 1/100 3/250 2/125 1/50旋转轴:(不带光栅尺)转台齿轮比: 1/60 1/90 1/180 1/120N/M 3/500 1/250 1/500 3/1000(7) Driection Set:111 或–111(根据机床实际情况设定)(8) Velocity pulse No. :8192 (不带光栅)(9) Position pulse No. :12500(10) Ref. Counter:根据不同的螺距进行设定螺距:10mm 12mm 16mm 20mm参考计数器 10000 12000 16000 20000 (11)设定完毕,切断总电源。

(12)然后再通电,初始化设定位自动变成:000010102.FSSB 设定(1)参数 No.1902 设为 00000000(2)参数 No.1023:X:1Y:2Z:3B:4(3)在伺服初始化画面,初始化伺服参数(如1所述).(4)关闭CNC 电源,然后再启动。

(5)按功能键「SYSTEM」,按数次扩展键「△」,直至出现「FSSB」.第1 页(6)按软键「AMP」,出现放大器设定画面,给连接到放大器的轴设定一个顺序号,按照连接放大器的顺序设定号码。

数控机床的铣削中心的进给轴调试与校准方法

数控机床的铣削中心的进给轴调试与校准方法随着科技的不断进步,数控机床在工业生产中扮演着重要的角色。

数控机床的铣削中心作为其中一种形式,广泛应用于金属加工领域。

然而,在使用数控机床的过程中,进给轴的调试与校准是至关重要的环节。

本文将介绍数控机床的铣削中心进给轴调试与校准的方法。

首先,了解进给轴的基本结构和工作原理。

进给轴的主要部件包括电机、螺杆和轴承等。

电机负责驱动进给轴的运动,螺杆将电机的旋转运动转化为线性运动,轴承支撑和导向进给轴的运动。

进给轴的调试和校准主要涉及到对这些部件的调整和定位。

其次,进行进给轴的机械调试。

机械调试主要包括轴承的预紧和轴向间隙的调整。

通过对轴承进行预紧,可以确保进给轴在工作过程中的稳定性和精度。

轴向间隙的调整则是为了消除由于松动或磨损导致的轴向偏差。

机械调试的具体方法可以参考相关的机床操作手册或咨询专业技术人员。

然后,进行进给轴的电气调试。

电气调试主要包括电机的调整和参数的设定。

电机的调整包括电机的位置和角度的调整,以及电机的电流和速度的调节。

通过对电机进行合理的调整,可以提高进给轴的运动精度和稳定性。

参数的设定包括电机的加速度、减速度和速度限制等。

这些参数的设定需要根据具体的加工要求和机床的性能来确定,以实现最佳的加工效果。

最后,进行进给轴的软件调试。

软件调试主要包括数控系统的参数设置和运动轨迹的校准。

数控系统的参数设置包括坐标系的建立、运动速度的限制和误差补偿等。

运动轨迹的校准是为了确保实际加工路径和预设路径的一致性。

软件调试通常需要依靠专业的数控系统和编程软件,操作人员需要对这些软件有一定的了解和使用经验。

在进行进给轴的调试与校准时,需要注意以下几点。

首先,保持良好的工作环境和仪器设备的清洁。

其次,按照操作手册或专业技术人员的指导进行调试与校准,并记录相关的调试数据。

最后,定期对进给轴进行检查和维护,确保其长期稳定和可靠地工作。

总之,数控机床的铣削中心的进给轴调试与校准是实现高精度加工的重要步骤。

FANUC系统调试流程

FANUC系统调试步骤1.通电前的检查项目1)检查24V电源的连接24V电源-系统、IO-Unit 模块、IO接口信号确认有无短路现象;2)检查IO-Link的连接和手轮的连接IO-Link 各个模块的连接,如果配有分线盘式IO,一定要检查C001/C002/C003的连接电缆,方向不要搞错。

JD1A-JD1B插座的连接是否正常,仔细检查与模块连接的电源是否有短路,特别要注意的是带有续流二极管的继电器的电源方向,注意公共端的连接是否正确。

检查手轮接口的连接位置。

3)检查强电柜动力电源线的连接检查与PSM模块的接线,包括空气开关CX3和急停开关CX4的接线。

接触器、电抗器、及各动力线端子、螺钉是否有松动、接线是否与设计一样。

通电前,要确认总空气开关处于断开状态。

4)检查主轴电机、伺服电机动力线及其反馈线连接的是否正确对于伺服电机,要着重检查动力线的相序的线号是否正确、反馈线的插头与放大器的动力线是否一致,即:L/M – JF1/JF2。

如电机带抱闸,检查抱闸接口的连线。

对于主轴电机,要检查主轴电机的动力线的相序是否正确,连接是否可靠。

主轴电机反馈的插头连接是否正确。

2.通电检查系统通电顺序,遵循先弱电,后强电的顺序,逐步通电的顺序。

并在通电过程中要注意电柜的电器元件,如有异常,需要迅速切断总电源。

1)根据设计强电图,逐一检查各个节点电源是否正常压下急停按钮,断开主要节点开关,逐一闭合各节点开关,并检查各个节点的输入是否正常。

主要检查包括24V供电回路,主轴和伺服的380V或者220V电源供电回路。

如发生异常,及时断电后排除故障,查清原因,原因不清,不应再次盲目通电。

2)按照顺序,逐一通电按照,先系统、后接口IO,先伺服和主轴,后强电的通电顺序逐一通电,发现异常后,立即检查断电,检查分析,排除故障,直至系统、IO、伺服和主轴的供电正常为止。

3.导入梯形图建议使用计算机编辑梯形图,将编好的梯形图编译为卡格式之后,用存储卡装入系统。

FANUC_高速高精度控制的调整步骤

FANUC_高速高精度控制的调整步骤1.确定控制要求:首先需要明确工件加工的要求,包括加工精度、加工速度等。

这对于调整控制参数非常重要。

2.选择控制参数:根据工件加工要求,选择合适的控制参数。

FANUC的控制系统通常具有多个调整参数,如加速度、减速度、速度反馈增益等。

这些参数可以根据具体要求进行调整。

3.建立数学模型:根据工件的加工特点,建立数学模型。

这个模型可以是线性或非线性,可以根据实际情况确定。

4.设计控制器:将数学模型转化为控制器的设计。

根据模型,设计出合适的控制器结构和参数,根据控制器要求进行调整。

5.调整参数:根据设计的控制器,调整控制参数。

这一步需要实际操作中的反馈数据,可以通过观察加工过程中的误差,对控制参数进行调整。

6.优化控制器:通过不断调整控制参数,将控制器优化到最佳状态。

这需要对参数进行微调,使得控制系统在工件加工过程中达到最佳性能。

7.验证控制器:通过对加工结果的验证,确认控制器调整的效果。

可以使用类似误差分析、振动测试等方法进行验证。

8.进一步优化:根据验证结果,进一步优化控制器。

这一步可以循环多次,直到控制器能够满足工件加工的需求。

9.文档化:将调整的过程和结果进行文档化。

这可以帮助今后的维护和调整工作。

总结:FANUC高速高精度控制的调整步骤主要包括确定控制要求、选择控制参数、建立数学模型、设计控制器、调整参数、优化控制器、验证控制器、进一步优化和文档化。

这些步骤的目的是使控制系统能够满足工件加工的要求,提高生产效率和加工精度。

发那科系统的数控机床的调试

FANUC 系统地数控机床地调试汤彩萍摘要数控机床是高度机电一体化地产品随着他在我国制造业地普及使用了解其控制原理安装调试过程及故 b5E2RGbCAP障维修方法显得日趋重要以FANUC0i 系统加工中心地调试为例介绍了配置FANUC 系统地数控机床地一般调试步骤 p1EanqFDPw1)数控机床机电联调电气前期工作根据数控机床地具体功能要求需做以下调试前期工作1机床电气地设计根据机械设计人员提出地电气设计任务书进行机床外围强电部分地电路图设计和数控系统弱电部分地设计2数控系统地配置根据机床地功能规格和参数提供FANUC0i 地系统配置清单3电器元件地订购根据电气控制要求提供需外购地电器元件地清单4PMC 程序地编制根据机床动作设计要求用FAPTLADDER 语言编制用户梯形图5 机床电柜地配作待FANUC0i 控制系统及其他电器元件到货后根据电气原理图电气元件接线图和电柜布置图进行元器件在电柜内地安装6 机床床身地连线电柜配好后可与机床本体进行连线进行操作台机床行程开关伺服电机等部件地接线工作2 加工中心地调试步骤调试分2 大步数控系统外围地调试称为强电调试数控系统为适应具体数控机床需要而调整机床参数调试PLC 用户程序称为弱电调试2.1强电调试在整机通电前断开至CNC 单元伺服单元地电源插头这是一项安全措施以防止不正确地电源进入造成数控系统地损坏2.1.1电源电压准备为保证人身和设备地安全必须首先确认各种电源电压是否正常如进线电源DC24V 伺服变压器副边电压等2.1.2 各控制回路地调试1 用电器地工作对照图纸分别使各用电器正常工作如照明回路2 CNC 地启动停止以上各种电源电压正确之后可以启动CNC 启动停止电路如图1 所示CNC 启动后LCD 出现显示0V图1 CNC 启动停止控制回路3紧停回路按下FANUC 机床操作面板上地紧停按钮 机床立刻 停止运动保证机床地安全一般情况下超程检测由CNC 通过参数处理称为软件限位外部地限位开关是 不必要地然而为了避免由于伺服反馈系统发生故障而 使机床移动超出软件限位值 为了使机床能停下来 必须 安装行程限位开关称为硬件限位当开关被挡铁压上 后CNC 复位并进入紧停状态伺服电机和主轴电机减速直 至停止 机床立刻停止移动 机床紧停回路如图2所示 SVM SPM图2紧急停止控制回路2.2弱电调试在CNC 伺服接通之后LCD 出现报警 这是因为没有设置机床参数可先不理会他所谓参数是指当CNC 与机床组合在一起之后为了最大限度地发挥 CNC 机床地功能而设置地值每一步都需按照数控系统说明书 地说明来调整对于一台出厂后没做过任何调整地系统 调试步骤如下所述2.2.1核对系统功能参数 FANUC 地每台数控系统出厂时都带有随机参数表 在 FANUC0i 中 9900 号以上地参数即为系统功能参数 他规定了一些基本功能 系统出厂时已设好 用户需按照 此表核对设置KA6 电艳门锁 疇钮 停止按Itt SB4+24V 工釉限位开关F 辅寢悅开关上轴阪位开关 衆停搖锁+24 。

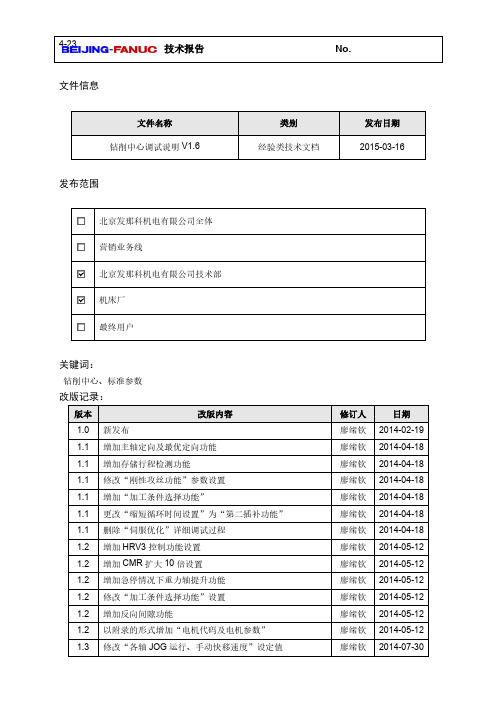

FANUC钻削中心调试说明

4-23

文件信息

发布范围

关键词:

钻削中心、标准参数改版记录:

文件审核记录:

文件审批记录:

目录

1.概要 (5)

2.机械配置 (6)

3.调试步骤 (7)

3.1基本参数设置 (7)

3.2伺服优化 (7)

4.基本参数 (8)

4.1标准参数简介 (8)

4.2与伺服轴控制相关参数 (8)

4.2.1伺服电机初始化 (8)

4.2.2与伺服轴运行相关参数 (9)

4.2.3提高伺服轴增益设置 (10)

4.2.4加/减速相关设置 (10)

4.2.5第二插补功能 (11)

4.2.6伺服HRV3控制设定 (12)

4.2.7伺服HRV+控制设定 (12)

4.3与主轴控制相关参数 (13)

4.3.1主轴电机初始化 (13)

4.3.2主轴定向 (13)

4.3.3主轴刚性攻丝 (14)

4.4与加工精度、效率相关参数 (15)

4.4.1高速高精功能设定 (15)

4.4.2加工条件选择功能 (16)

4.4.3伺服轴反向间隙 (17)

4.4.4高速钻孔循环设置 (17)

4.4.5智能重叠功能 (17)

4.5其它常用参数设置 (18)

4.5.1手轮功能 (18)

4.5.2重力轴提升 (18)

4.5.3参考点位置、位置开关及存储行程检测功能设置 (18)

4.5.4界面显示相关设置 (19)

4.5.5与用户操作习惯相关设置 (20)

4.5.6与刀具偏置相关参数设置 (20)

附录 (21)。

发那科主轴定位调整方法

发那科主轴定位调整方法发那科(Fanuc)主轴是机床中的关键性部件,主要用于驱动刀具进行切削加工。

主轴定位的准确性对于机床的加工效果和精度非常关键。

下面将详细介绍发那科主轴定位调整的方法。

1.检查主轴螺母:首先需要检查主轴螺母是否松动。

如果发现主轴螺母有松动现象,则需要紧固螺母,确保其牢固稳定。

2.调整主轴轴承预紧力:主轴轴承预紧力的大小直接影响到主轴的运转精度。

调整主轴轴承预紧力的方法是:先松开主轴轴承两侧的螺母,使用一个扭力扳手逆时针调整轴承前后的螺母,使其达到预定的预紧力值。

然后,再使用一个扭力扳手顺时针调整两侧螺母,使其紧固住主轴轴承。

3.调整主轴同心度:主轴同心度是指主轴旋转时轴心的偏移量。

调整主轴同心度的方法是:首先使用一个测量仪器(例如指示表)测量主轴在不同位置的同心度。

根据测量结果,确定需要调整的轴承位置,然后使用调整螺丝或螺母来调整该轴承位置,以达到最佳的同心度。

4.调整主轴的轴向跳动:主轴的轴向跳动会直接影响加工件的精度。

调整主轴的轴向跳动的方法是:使用一个测量仪器(例如指示表)测量主轴轴向跳动的大小。

然后,使用调整螺丝或螺母调整主轴的轴向跳动,使其达到最小值。

5.调整主轴的径向跳动:主轴的径向跳动也会对加工件的精度产生影响。

调整主轴的径向跳动的方法是:使用一个测量仪器(例如指示表)测量主轴的径向跳动大小。

然后,使用调整螺丝或螺母来调整主轴的径向跳动,使其达到最小值。

6.重新润滑主轴:定期进行主轴的润滑是保持主轴正常运转和延长主轴使用寿命的关键。

定期检查主轴润滑部件(如轴承、密封垫等),确保其正常工作。

同时,应按照润滑油的使用说明,在正确的位置加注润滑油,保持主轴的良好润滑状态。

总结起来,发那科主轴定位调整的方法包括检查主轴螺母、调整主轴轴承预紧力、调整主轴同心度、调整主轴的轴向跳动、调整主轴的径向跳动和重新润滑主轴等步骤。

通过正确调整主轴,可以保证机床的加工精度,达到预期的加工效果。

FANUC系统数控机床调试参数

FANUC系统数控机床调试参数在FANUC系统数控机床调试参数方面,有以下几个关键的参数需要注意调整和优化。

首先是加工切削参数,如进给速度、主轴转速、切削深度等。

根据工件材料和加工要求,需要根据实际情况调整这些参数,以获得最佳的加工效果。

进给速度和主轴转速的选择是根据切削力的大小和切削削屑的排出要求来确定的。

切削深度是根据工件材料的韧性和刚度、刃磨质量来确定的。

第二个参数是工具补偿参数。

工具的几何参数和偏差会影响到加工的精度和质量。

需要根据实际情况进行工具测量和补偿,确保加工结果符合要求。

在进行工具补偿时,需要考虑工具的磨损情况和工件的尺寸变化,及时进行补偿调整,以保证加工质量。

第三个参数是机床几何误差补偿参数。

机床的传动系统、导轨系统等都会存在一定的误差,这些误差会对加工结果产生影响。

通过测量和调整机床的几何误差补偿参数,可以提高加工精度和质量。

常见的几何误差包括直线度、平行度、垂直度等,需要根据实际情况进行测量和调整。

第四个参数是检测和调整系统精度的参数。

在进行调试时,需要对系统的精度进行检测和调整。

包括坐标系误差、固定循环误差、热补偿精度等。

根据实际情况进行调整和校正,以提高机床的精度和稳定性。

最后是工作参数的调试。

在调试时,需要根据实际工作情况进行合理的工作参数设定。

包括工件装夹方式、刀具刀路、切削冷却液的使用等。

根据实际情况进行调整和优化,以确保加工过程的安全和稳定。

总之,FANUC系统数控机床调试参数需要综合考虑切削参数、工具补偿参数、机床几何误差补偿参数、检测和调整系统精度的参数以及工作参数等多个方面。

通过合理的调试和优化,可以提高机床的性能和加工质量。

FANUC高速、高精加工的参数调整

铣床、加工中心高速、高精加工的参数调整(北京发那科机电有限公司王玉琪)使用铣床或加工中心机床加工高精度零件(如模具)时,应根据实际机床的机械性能对CNC系统(包括伺服)进行调整。

在FANUC的AC 电机的参数说明书中叙述了一般调整方法.本文是参数说明书中相关部分的翻译稿,最后的“补充说明”叙述了一些实际调试经验和注意事项,仅供大家参考.对于数控车床,可以参考此调整方法。

但是车床CNC系统无G08和G05功能,故车床加工精度(如车螺纹等)不佳时,只能调整HRV参数和伺服参数。

Cs控制时还可调整主轴的控制参数。

目录使用αi电机…………………………………………………P 2使用α电机……………………………………………………P22补充说明………………………………………………………P2413.4.1伺服HRV控制的调整步骤⑴概述i系列CNC(15i/16i/18i)的伺服因为使用了HRV2和HRV3控制(21i为选择功能),改善了电流回路的响应,因此可使速度回路和位置回路设定较高而稳定的增益值.图3.4。

1(a)使用伺服HRV控制后的效果速度回路和位置回路的高增益,可以改善伺服系统的响应和刚性.因此可以减小机床的加工形状误差,提高定位速度。

由于这一效果,使得伺服调整简化。

HRV2控制可以改善整个系统的伺服性能。

伺服用HRV2调整后,可以用HRV3改善高速电流控制,因此可进行高精度的机械加工。

若伺服HRV控制与CNC的预读(Look—ahead)控制,AI轮廓控制,AI纳米轮廓控制和高精度轮廓控制相结合,会大大改善加工性能。

关于这方面的详细叙述,请见3。

4。

3节“高速、高精加工的伺服参数调整”。

2图 3.4.1(b) 伺服HRV控制的效果实例⑵适用的伺服软件系列号及版本号90B0/A(01)及其以后的版本(用于15i,16i,18i和21i,但必须使用320C5410伺服卡)。

⑶调整步骤概况HRV2和HRV3控制的调整与设定大致用以下步骤:①设定电流回路的周期和电流回路的增益(图3.4。

发那科钻攻中心机安全操作及保养规程

发那科钻攻中心机安全操作及保养规程前言在使用发那科钻攻中心机时,为了确保设备的安全运行和延长设备的使用寿命,我们需要遵守一些安全操作和保养规程。

本文将会介绍这些规程。

安全操作规程1. 穿戴个人防护装备在操作发那科钻攻中心机时,需要确保穿戴个人防护装备,包括护目镜、耳塞、手套等,以避免在操作过程中发生不可预测的事故,例如飞溅的切屑、响声等造成的伤害。

2. 经过培训的人员才能操作机器只有接受过相关的培训和指导、掌握了机器的操作技能、具备相关的知识和技能的人员,才能使用该设备。

这样能够降低因使用不当导致的机器损坏和人身安全事故的发生。

3. 设备检查在每次启动设备之前,都要进行检查。

检查包括机器的电气系统、润滑系统、线路是否连接、切削刀具和夹具是否牢固等。

确保各项条件都符合规范后,才能启动设备。

4. 严格按照操作程序操作在启动设备之前,需将所有刀具和夹具固定好,并根据设备操作手册的要求,进行逐步操作。

遵守操作步骤,按照要求进行操作,以确保设备的正常运行和加工质量。

5. 时刻保持关注在观察或操作设备时需要时刻保持注意力和警觉性,并能够及时发现异常情况,如温度升高、声音异常、切削力度变化、切屑堆积等,以确保发现问题及时停机检查以避免对设备和人员的损害。

6. 遵守机器停机程序在需要停机的情况下,必须按照机器的停机程序进行操作,以避免机器意外停机造成阻塞或安全事故。

保养规程1. 润滑保养钻攻中心机在使用过程中需要使用润滑油,定期加油、更换、清洗设备,以保证其正常运转,并防止设备机械部件因行程过长而磨损或故障。

2. 定期清洗设备钻攻中心机需要定期进行清洁工作,避免切削液或切屑进入机械设备内部影响其运转。

在此过程中,注意避免用过多的水流和化学剂,以免对机器零部件造成损坏。

3. 定期检查损坏的或磨损严重的部件设备在使用一段时间后,包括零件和装置都会磨损,损坏或过度紧张和松弛,可能影响整个设备的使用。

因此,在设备保养的过程中,要重点检查可能出现的磨损情况,及时修理和更换设备及其零部件。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

钻削中心调试步骤及注意点

2011年4月26日

NO.2003#3:1 NO.2017#7:1

NO.2006#4:1

曲线1:幅频特性曲线

曲线2:相频特性曲

线

响应带宽高频振荡点低于-20dB

曲线1和10dB 线之间的余量Δ

响应频宽曲线1:幅频特性

曲线2:相频特性

接近10dB 为极限

高频衰减区没有高于-20bB 的点

例:测试程序:

G91 G01 X100. F4000

G91 G01 X-100. F4000

移动过程中轴运行稳定

NO.2060

注意G00时间常数也可以进行普通模式和高精度模式的分别设定,使用参数NO19501#5:1,AI APC方式下快速时间常数设定NO1671/1672,推荐设定NO19501#5:0

NO.1620 NO.1621NO.1620 NO.1621

NO.2202#1:1

NO.2021

NO.2107NO.2212#6:1

NO.1825

NO.2178

NO.2092

NO.2069NO.2214#4:1

NO.2144NO.2145

输出电流为20A,与放大

器最大输出电流一致最大加速电流为放大

器最大输出电流

NO.2092 NO.2069NO.4344 NO.4037

NO.4065~4068NO.5280

蓝色线条表明攻丝时最大同步误差NO.5241~5244

NO.5261~5263

NO.1660

NO.1769NO.1783

NO.1602#6:1

NO.1735NO.1737

敬请放心使用FANUC系统

谢谢。