单效蒸发过程分析

单效蒸发过程分析

单效蒸发过程分析

单效蒸发是一种以水为主要原料,通过加热和蒸发来分离溶质

和溶剂的方法。

在单效蒸发过程中,将液态混合物置于加热器中,

利用热能将混合物加热至饱和蒸汽温度,产生水蒸汽,将混合物中

的溶剂蒸发掉,形成溶质浓缩液,浓缩液中溶质的浓度逐渐升高。

在这个过程中,需要使用介质或者真空来调节压力,以控制蒸发温

度和蒸发速度。

单效蒸发是一种相对简单的工艺,适用于溶液浓度较低的情况。

它的几个主要优点包括能够控制蒸发速度和浓缩度,同时也比较容

易维护和操作。

但是,单效蒸发的效率相对较低,需要大量的能源

投入,而且随着浓度的升高,需要增加蒸发器的数量来提高效率。

单效蒸发的过程可以分为以下几个步骤:

1. 混合物加热:将液态混合物加热到饱和蒸汽温度,使得混合

物中的水分子开始蒸发并产生水蒸气。

2. 蒸发过程:混合物中的水分子进入蒸汽相,离开混合物的表面,蒸发出来的水蒸气被回收和冷凝,形成蒸馏水并放出热量。

3. 浓缩液形成:随着混合物中水分子的逐渐蒸发,混合物中的

其他溶剂浓度逐渐升高,形成了浓缩液。

4. 控制压力:适当的压力控制可以有效地调节蒸发温度和蒸发

速度,从而实现精确的浓缩过程。

5. 过热蒸汽排出:在蒸发过程中,通过调节压力和蒸汽量可以是蒸汽过热,提高蒸发效率,同时过热的蒸汽需要通过相应的设备排出。

总的来说,单效蒸发是一种有效的浓缩溶液的方法,但相对于其它蒸发方法效率较低,应用受到一些限制。

蒸发过程及其特点

第五章蒸发§5-1 概述一、蒸发过程及其特点蒸发:是指将含有非挥发性物质的稀溶液加热沸腾使部分溶剂汽化并使溶液得到浓缩的过程。

蒸发的主要目的:①浓缩溶液;②制取或回收纯溶剂。

蒸发的特点:P186二、蒸发过程的分类P187(一)按加热方式:直接加热、间接加热(二)按操作压强:常压蒸发、真空蒸发、加压蒸发(三)按蒸发器的效数:单效蒸发、多效蒸发(四)按操作方式:间歇蒸发、连续蒸发一、单效蒸发流程单效蒸发流程见P188图5-1。

流程主要包括蒸发器和冷凝器。

蒸发器从下向上主要包括:加热室(可看成是间壁式换热器、要有足够的传热面积和较高的传热系数)、蒸发室(又称分离室,应有足够的分离空间和横截面积,以保证沸腾的气液两相充分分离)、除沫器(位于蒸发室顶部,用于除去二次蒸汽中夹带的液滴、雾沫)。

二次蒸汽进入冷凝器后,一般用冷却水冷凝,冷凝下来的水由冷凝器下部经水封排出,而不凝气则由冷凝器顶部排出。

二、单效蒸发过程的计算:略三、蒸发器的生产能力和生产强度:略多效蒸发的目的主要是通过二次蒸汽的再利用,以达到节约能耗的目的。

一、多效蒸发的操作流程并流加料的三效蒸发流程见P194图5-4。

按加热蒸汽的流向,一效蒸发器蒸出的二次蒸汽作为二效蒸发器的加热蒸汽,而二效蒸发器蒸出的二次蒸汽作为三效(即末效)的加热蒸汽,三效蒸发器蒸出的二次蒸汽则进入冷凝器,用冷却水直接冷凝后由水封排出。

由图可以看出,料液的流向与蒸汽的流向是相同的,故称为并流加料流程。

操作要点:①要保证各效过程沸腾,各效的加热蒸汽温度si t 应高于各效加热管内溶液的沸点温度i t ,即满足c s s s t t t t t t >>>>>32211,其中c t 表示冷凝器内压强为c p 时的饱和温度。

②各效分离室的操作压强i p 也必须依次降低,以保证料液沸点逐效降低,即c p p p p >>>321。

单效蒸发器原理(一)

单效蒸发器原理(一)单效蒸发器引言单效蒸发器是一种常见的用于分离液体混合物的设备,在化工、制药和食品工业等领域得到广泛应用。

本文将逐步介绍单效蒸发器的原理和工作过程。

基本原理•蒸发是指液体由液态转变为气态的过程,当液体加热到其沸点时,会发生蒸发。

单效蒸发器通过加热液体,使其中的挥发性组分蒸发出来,实现对液体混合物的分离。

•单效蒸发器利用液体与加热表面的接触来增大传热面积,提高传热效率。

通常,蒸发器内部有一根或多根传热管,液体通过这些传热管流动,与传热管表面进行热交换。

工作过程单效蒸发器的工作过程可以分为以下几个步骤: 1. 进料:液体混合物通过进料管道进入蒸发器,在蒸发器内部形成薄膜流或滴流。

2. 加热:通过传热管外部加热介质(如蒸汽)的传热作用,使得液体在传热管内部发生蒸发,挥发性组分从液体中蒸发出来。

3. 分离:蒸汽和非挥发性组分从液体中分离出来,形成蒸馏液和残液两部分。

4. 出料:蒸馏液和残液通过相应管道从蒸发器中流出。

设计和操作参数•单效蒸发器的设计和操作需要考虑以下几个重要参数:–进料流量:根据需要分离的液体混合物的性质和产量,选择适当的进料流量。

–温度差:传热温度差对传热效率有重要影响,要合理选择加热介质温度和液体进出口温度。

–压力差:蒸发器内部的压力差影响着蒸发过程的进行,需要保持适当的压力差。

–传热面积:传热面积越大,传热效率越高,但也增加了设备的体积和成本。

–蒸汽消耗:蒸发器的蒸汽消耗量对操作成本有影响,需要控制在合理范围内。

应用和发展单效蒸发器广泛应用于化工、制药和食品工业等各个领域,用于分离溶剂、浓缩液体、回收溶剂等。

随着科技的发展,越来越多的新型蒸发器设备被研发出来,如多效蒸发器、膜蒸发器等,以满足不同工艺要求和节约能源的需求。

本文简要介绍了单效蒸发器的原理和工作过程。

作为一种常用的分离设备,单效蒸发器在化工等领域有着广泛的应用。

读者可以通过深入研究和实践,进一步了解蒸发器的设计参数和操作技巧,提高生产效率,降低生产成本。

单效蒸发

h = cpt

h0 =c p , 0 t0

c p = c p,w (1 w) + c p,b w = c p,w (c p,w c p,b )w c p,0 = c p,w (1 w0 ) + c p,b w0 = c p,w (c p,w c p,b )w0

代入热流量公式得:

Φ = qm,v r0 = qm,0c p,0 (t t0 ) + qm,wr′ + Φ L

t '" = 0.5 ~ 1° C

5.3 单效蒸发 5.3.1 物料衡算

目的: 目的:计算蒸发水量和完成液浓度 对溶质: 对溶质:

料液 qm0,w0, t0 ,c0 ,h0

加热室

二次蒸汽 qmwT’,H’

qm,0 w0 = (qm,0 qm,w )w

蒸发水量: q m,w w0 = q m ,0 (1 ) w

完成液 qm0-qmw,w, t,c,h

因此,溶液的沸点: 因此,溶液的沸点:

t = T ′ + t ' + t " + t '" = T ′ + t t

② 传热温差损失 溶液沸点升高,造成传热温差减小。

理论传热温度差: tT = T T ′

有效传热温差:

传热温度差损失:

t = T t

tT t = t T ′ = t t

若沸点进料,忽略热损失时,

t0 = t

qm , w qm , v

ΦL = 0

qm ,v =

qm , w r ′ r0

r = ≈1 r′

生蒸汽的经济性(经济程度) 生蒸汽的经济性(经济程度)qmw/qmv * 蒸发操作重要经济指标之一,反映蒸发操作能耗的大小; * 实际由于沸点升高和热损失,单效蒸发 qmw/qmv ≈0.9 。

化工单元操作 蒸发

特点:循环速度大且可以调节,但动力消耗大; 适用范围:适于处理高黏度、易结垢或有结晶析出

的溶液。

2、非循环型蒸发器

共同点:传热效果好,加热时间短,适于热敏性材

料的蒸发。 (1)升膜式 传热及蒸发速度快,适用于处理大量稀溶液 或易起泡的蒸发。

(2)降膜式 特点:有利

于液膜的

维持和高 粘度液体

的蒸发。

D,T,hc

注:溶液的焓由实验测定,值随浓度和温度而变化。 当溶液的浓缩热不大时,可用平均比热容近似计算:

h1 c1t1 h0 c0 t 0 c0 cw 1 w0 cB w0 c

c1 cW 1 w1 cB w1

Fw0 Fw0 c1 cW 1 cB F W F W

(3)刮板式蒸发器

二、蒸发器的选用

膜式:适用于热敏性材料;

刮板型:适用于高粘度溶液;

循环型:常用液体的蒸发;

具体性能比较:见P200。

三、蒸发装置的附属设备

1、除沫器 (1)作用:气

液分离,防

止有用产品 的损失。 (2)型式:

2、冷凝器

(1)作用:使二次蒸汽冷凝。

(2)型式:混合式(凝液需回收)、间壁式(凝

费用高。

(3)外式

特点:

优点:便于清洗和更换,降低蒸发器的总高 度,循环速度快,传热系数大; 缺点:单位面积金属耗量大,热损失大;

(4)列文式

优点:循环速度加快,加 热管内不易结垢,增加

了传热推动力;

缺点:设备庞大,温差损 失大; 适用范围:适于处理易结 晶、结垢及粘度大的溶

液。

(5)强制循环型

例题:见P188。

(2)加热蒸汽消耗量的计算 对系统进行热量衡算,

单效蒸发及其计算

温度差损失), ℃;

Δ′——操作压强下由于溶液蒸气压下降而引起的沸点升高, ℃;

F——校正系数,无因次,其经验计算式为

式中 T′——操作压强下二次蒸气的温度, ℃; r′——操作压力下水的汽化热,kJ/kg。

单效蒸发及其计算

2. 按杜林规则计算

杜林规则说明溶液的沸点和同压强下标准溶液沸点间呈线性关 系。由于容易获得纯水在各种压强下的沸点,故一般选用纯水作为 标准溶液。只要知道溶液和水在两个不同压强下的沸点,以溶液沸 点为纵坐标,以水的沸点为横坐标,在直角坐标图上标绘相对应的 沸点值即可得到一条直线(称为杜林直线)。由此直线就可求得该 溶液在其他压强下的沸点。图5-2是由试验测定的不同组成的 NaOH水溶液的沸点与对应压力下纯水沸点的关系线图,已知任意 压力下水的沸点,可由图查出不同浓度下NaOH的沸点。

单效蒸发及其计算

(三)由于管路阻力而引起的温度差损失Δ″

二次蒸气由分离器送至冷凝器要克服管道 中流动阻力,所以分离室内二次蒸气压强应略 高于冷凝器中规定的压强。相应的蒸气温度也 高于冷凝器中蒸气的温度,两者的差值称为由 于管路阻力引起的温度差损失Δ″,其值与蒸气 的流速、物性及管路特性有关,一般取经验值 1~1.5 ℃。

单效蒸发及其计算

解:(1)求Δ′ 取冷凝器绝压pk为15kPa,可查出15 kPa下水蒸气的饱和 温度T′为53.5℃。取因流动阻力而引起的温度差损失Δ 1 ℃,故二次蒸气温度T′=54.5 ℃。由附表查出二次蒸气其他参 数为:T″=54.5 ℃,p′=15.4 kPa ,汽化潜热r′=2367.6 kJ/kg。

单效蒸发及其计算

单效蒸发及其计算

二、 单效蒸发的计算

单效蒸发中要计算的内容有:(1)单位时间内由溶 液中整除的二次蒸气质量,称为蒸发量;(2)单位时间内 消耗的加热蒸气量;(3)所需的蒸发器传热面积S。

项目四 任务一单效蒸发.

所以沸腾液体的平均温度为 :

t t ( p) '' '

在大多数教材中,液柱内部的平均压力取的是液面压力和液柱 底部压力的平均值,即

1 LG 2 1 ' ' t ( p Lg ) t ( p ) 5 pm p

2. 蒸发设备中的温度差损失

(3)因蒸汽流动阻力引起的温度差损失 ' ' '

二、 单效蒸发

1.单效蒸发的计算

对于单效蒸发,在给定的生产任务和确定了操作条 件以后,通常需要计算以下的这些内容: ① 分的蒸发量; ② 热蒸汽消耗量; ③ 发器的传热面积。 要解决以上问题,我们可应用物料衡算方程,热量 衡算方程和传热速率方程来解决。

1. 单效蒸发的计算

(1)物料衡算 溶质在蒸发过程中不挥发,且蒸发过程是个定态过程, 单位时间进入和离开蒸发器的量相等,即

一、 概述

(5)蒸发操作的特点 ① 沸点升高 蒸发的物料是溶有不挥发溶质的溶液。由拉乌尔定律可 知:在相同温度下,其蒸汽压纯溶剂的为低,因此,在相同的 压力下,溶液的沸点高于纯溶剂的沸点。故当加热蒸汽温一定 时,蒸发溶液时的传热温差就比蒸发纯溶剂时来得小,而溶液 的浓度越大,这种影响就越显著。 ② 节约能源 ③ 物料的工艺特性 本章的重点就是研究上述问题,同时还考虑从二次蒸汽 中分离夹带液沫的问题。

Fw0 ( F W )w

水分蒸发量: 完成液的浓度:

w0 W F (1 ) w

w Fw0 F W

1. 单效蒸发的计算

(2)热量衡算 对蒸发器作热量衡算,当加热蒸汽在饱和温度下排出时,

DIs Fi0 ( F W )i WI Dis Q损 D( I s is ) F (i i0 ) W ( I i) Q损

蒸发器单效多效蒸发专业知识讲座

本文档所提供的信息仅供参考之用,不能作为科学依据,请勿模仿。文档如有不 当之处,请联系本人或网站删除。

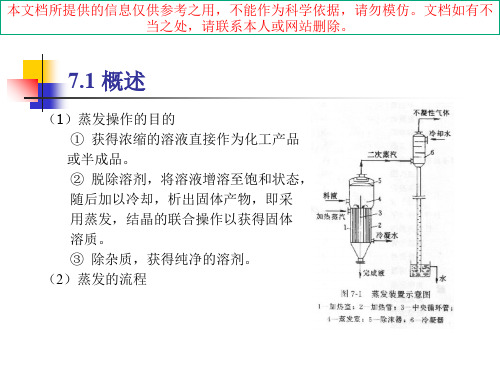

7.1 概述

(3)加热蒸汽和二次蒸汽 蒸发需要不断的供给热能。工业上采用的热源通常为水蒸气,而 蒸发的物料大多是水溶液,蒸发时产生的蒸汽也是水蒸气。为了 区别,将加热的蒸汽称为加热蒸汽,而由溶液蒸发出来的蒸汽称 之为二次蒸汽。

本文档所提供的信息仅供参考之用,不能作为科学依据,请勿模仿。文档如有不 当之处,请联系本人或网站删除。

7.1 概述

(1)蒸发操作的目的 ① 获得浓缩的溶液直接作为化工产品 或半成品。 ② 脱除溶剂,将溶液增溶至饱和状态, 随后加以冷却,析出固体产物,即采 用蒸发,结晶的联合操作以获得固体 溶质。 ③ 除杂质,获得纯净的溶剂。

is c*T0 i0c0t00c0t0 ic t0ct

代入前面的两式得: D ( I s i s ) F ( c t c 0 t 0 ) W ( I c ) Q t损

本文档所提供的信息仅供参考之用,不能作为科学依据,请勿模仿。文档如有不 当之处,请联系本人或网站删除。

(3)

D ( I s is ) F ( i i0 ) W ( I i) Q 损

(4)

式中 D ——加热蒸汽消耗量,kg/s;

t 0 ,t——加料液与完成液的温度,℃; i 0 ,i,i s ——加料液,完成液和冷凝水的热焓,kJ/kg;

I ,I s ——二次蒸汽和加热蒸汽的热焓,kJ/kg。 式中热损失 Q 损 可视具体条件来取加热蒸汽放热量(Dr 0 )的

w w Fw0

F W

本文档所提供的信息仅供参考之用,不能作为科学依据,请勿模仿。文档如有不 当之处,请联系本人或网站删除。7.2.1 单效蒸发的计算

化工原理 蒸发解析

应用广泛,适用于

(1)中央循环管式蒸发器(自然循环型) 处理量大、结垢不

严重的物系。

料液 生蒸汽

优点:结构紧凑、制造方便、传热

其截面积一般为 较好及操作可靠等,应用十分广泛。

其它加热管总截 缺点:

面积的40~ 100%

(1)循环速度较低,管内流速 <0.5m/s;

(2)溶液在加热室中不断循环, 使其浓度始终接近完成液的浓度, 因而溶液粘度大、沸点高,有效温 度差小。

缺点:结构复杂,单位传热面积的 金属消耗较多。

加热室

(3)外热式蒸发器

加热室单独放置,好处之一 是可以降低整个蒸发器的高度, 便于清洗和更换;好处之二是可 将加热管做得长些,循环管不受 热,从而加速液体循环。循环速 度可达1.5m/s。

蒸发室

加热 室

循环管

循环型(强制循环型)

对循环型蒸发器,除了上述自然循环外,还可以采用强 制循环,循环速度的大小可通过泵的流量调节来控制,一般 在2.5m/s以上。

(3)设备的清洗和维修也不够方 便。

(2)悬框式蒸发器(自然循环型)

溶液沿加热管中央上升,而后

循着悬筐式加热室外壁与蒸发器内

其截面积一 般为其它加

壁间的环隙向下流动而构成循环。 热管总截面

溶液循环速度比标准式蒸发器大, 积的100~

可达1.5m/s。

150%

优点:这种蒸发器的加热室可由顶 部取出进行清洗、检修或更换,而 且热损失也较小。

一、 溶液的沸点及温度差损失

1、溶液沸点 t ( tb ) 溶液沸点 t > 二次蒸汽饱和温度 T

沸点升高(温度差损失): t T

引起沸点升高的原因 a)溶质存在,使溶液饱和蒸汽压降低;

化工原理(清华大学)第六章蒸发

第六章 蒸发第一节 概述Key words: Evaporation, Single effect evaporation一、蒸发的概念:挥发性溶剂,不挥发溶质――加热、沸腾-→ 溶剂部分汽化;溶液浓缩 热量供给 → 汽化 → 热量衡算 ← 传热速率方程特点 蒸汽移出 → 浓缩 → 物料衡算沸腾现象 溶液 → 沸点升高装置: 下部有加热室(管式换热器)管外:加热饱和蒸汽蒸发器 管内:溶液沸腾汽化浓缩液底部排出上部:分离室 蒸汽与液沫分离,挡板除沫冷凝器二、蒸发过程的分类:⑴ 操作压力 常压 沸点>100℃ 饱和蒸汽压力高减压 沸点低:①↑Δt m ② 可利用废汽③ 热敏性物质 ④ 沸点温度低,减少热损失 缺点:①真空装置 ②沸点↓,μ↑,α↓,K ↓③二次蒸汽t ↓, 冷凝器温差⑵ 二次蒸汽利用 单效蒸发多效蒸发 二次蒸汽用于下一效操作压力、沸点低于上效⑶操作情况 连续式 以X 1出料 沸点最高间隙式 一次加料→最终X 1出料连续加料 维持液面,X 1一次出料间隙式时,x 值一直变化t t t ∆>∆∆初终终(连续)= ∴间隙式生产能力>连续式(操作情况下),但间隙式存在非生产时间。

三、蒸发过程总结:① 实质是传热过程 ②沸点升高,传热温差小于蒸发纯溶剂③重视体系特性 结垢、结晶热敏物质粘度与腐蚀性等第二节 单效蒸发Key words : Evaporation, Single-effect evaporation, Boiling point elevation, D Ühring's rule, Effect of liquid head and friction讨论对象:连续稳态操作已知条件:加料量F kg/h ;质量分数0x ; 初温0t ;要求完成液浓度1x加热蒸汽 T S (p S ) 饱和蒸汽; 操作压力p C任务:①计算水分蒸发量(二次蒸汽量)W kg/h②加热蒸汽消耗量D kg/h③蒸发器传热面积S一、单效蒸发器的计算: 物料衡算热量衡算传热速率方程沸点升高关系式1、蒸发量w :以单位时间为基准,物料衡算:01()F x F w x =-⇒0101(1)x w F x Fx x F w =-=-2、加热蒸汽消耗量D :以单位时间为基准,焓衡算,0℃焓值为001101()()()()w L w LDH Fh wH Dh F w h Q Q D H h F h h w H h Q '+=++-+'=-=-+-+ :H ()S S T p 下饱和蒸汽的焓值;:H ' 二次蒸汽焓值w h :S T 下饱和冷凝水的焓值;01,h h 使用焓浓图查得。

《化工原理》第六章 蒸发.

1.溶液的沸点

溶液中溶质不挥发,在相同的条件下溶液的蒸汽压比 纯溶剂的蒸汽压要低,因而相同压力下溶液的沸点总是比 相同压力下水的沸点,即二次蒸汽的温度高。例如,常压 下20%(质量分数)NaOH水溶液的沸点为108.5℃,而饱和 水蒸汽的温度为100℃ ,溶液沸点升高8.5℃。

1.水分蒸发量的计算

对图6-2所示单效蒸发器作溶质的衡算,得

Fw0 (F W )w1

或

W F1 w0 w1

(6-1)

第二节 单效蒸发

式中Biblioteka ——原料液的流量,kg/h;

——单位时间从溶液中蒸发的水分量,即蒸

发量,kg/h;

——原料液中溶质的质量分数;

——完成液中溶质的质量分数。

第三节 多效蒸发

图6-4 逆流加料法的蒸发流程示意图

第三节 多效蒸发

优点: (1) 蒸发的温度随溶液浓度的增大而增高,这样各效 的黏度相差很小,传热系数大致相同; (2) 完成液排出温度较高,可以在减压下进一步闪蒸 增浓。 缺点: (1)辅助设备多,各效间须设料液泵; (2)各效均在低于沸点温度下进料,须设预热器(否 则二次蒸汽量减少),故能量消耗增大。 一般来说,逆流加料法宜于处理黏度随温度和浓度变化 较大的料液蒸发,但不适用于热敏性物料的蒸发。

管道阻力引起的温度差损失 。 ,其''' 值一般取为1℃

第三节 多效蒸发

一、多效蒸发的操作原理

由蒸发器的热量恒算可知,在单效蒸发器中每蒸发1㎏的水需要 消耗1㎏多的生蒸汽。在大规模的工业生产中,水分蒸发量很大,需 要消耗大量的生蒸汽。如果能将二次蒸汽用作另一蒸发器的加热蒸汽, 则可减少生蒸汽消耗量。由于二次蒸汽的压力和温度低于生蒸汽的压 力和温度,因此,二次蒸汽作为加热蒸汽的条件是:该蒸发器的操作 压力和溶液沸点应低于前一蒸发器。采用抽真空的方法可以很方便地 降低蒸发器的操作压力和溶液的沸点。每一个蒸发器称为一效,这样, 在第一效蒸发器中通入生蒸汽,产生的二次蒸汽引入第二效蒸发器, 第二效的二次蒸汽再引入第三效蒸发器,以此类推,末效蒸发器的二 次蒸汽通入冷凝器冷凝,冷凝器后接真空装置对系统抽真空。于是, 从第一效到最末效,蒸发器的操作压力和溶液的沸点依次降低,因此 可以引入前效的二次蒸汽作为后效的加热介质,即后效的加热室成为 前效二次蒸汽的冷凝器,仅第一效需要消耗生蒸汽,这就是多效蒸发

蒸发过程安全操作——蒸发过程及危险性分析

蒸发过程安全操作——蒸发过程及风险分析在化工、医药和食品加工等工业生产中,通常需要用固体溶质浓缩稀溶液,以得到高浓度溶液或析出固体产品,此时应采用蒸发操作。

蒸发是通过加热蒸发并去除稀释溶液中的部分溶剂,从而使溶液浓度提高的一种单元操作,其目的是为了得到高浓度的溶液。

例如:在化工生产中,用电解法制得的烧碱(NaOH溶液)的质量浓度一般只在10%左右,要得到42%满足工艺要求的左右浓缩碱液需要蒸发。

由于稀碱液中的溶质NaOH不具有挥发性,而溶剂水具有挥发性,因此生产上可将稀碱液加热至沸腾状态,使其中大量的水分发生汽化并除去,这样原碱液中的溶质Na0H的浓度就得到了提高。

又如:食品工业中利用蒸发操作将一些果汁加热,使一部分水分汽化并除去,以得到浓缩的果汁产品。

除此之外,蒸发通常也用于先蒸发原液中的溶剂,然后加以冷却以得到固体产品,如食糖的生产、医药工业中固体药物的生产等都属此类。

在工业生产中应用蒸发操作时,需认识蒸发如下几方面的特点。

①蒸发的目的是为了使溶剂汽化,因此,蒸发溶液应由挥发性溶剂和非挥发性溶质组成,这一点与蒸馏操作中的溶液是不同的。

整个蒸发过程中溶质数量不变,这是本章物料衡算的基本依据。

②溶剂的汽化可分别在沸点以下和沸点处进行。

在低于沸点时进行,称为自然蒸发。

如海水制盐用太阳晒,此时溶剂的汽化只能在溶液的表面进行,蒸发速率缓慢,生产效率较低,故该法在其他工业生产中较少采用。

若溶剂的汽化在沸点温度下进行,则称为沸腾蒸发,溶剂不仅在溶液的表面汽化,而且在溶液内部的各个部分同时汽化,蒸发速率大大提高。

本章只讨论工业生产中普遍采用的沸点汽化。

③蒸发操作是一个传热和传质同时进行的过程,蒸发速率取决于过程中较慢步骤的速率,即热量传递速率,因此工程上通常把它归类为传热过程。

④由于溶液中溶质的存在,在溶剂蒸发过程中,溶质容易在受热面上沉淀并形成污垢,影响传热效果。

当该溶质为热敏性物质时,还有可能因此而分解变质。

5-1-3单效蒸发

(cp0-cpw)w1=(cp1-cpw)w0

由溶质物料平衡

Fw0 w1 = F -W F w0 ∴(c p 0 - c pw ) = w 0 (c p1 - c pw ) F -W

4

(cp0-cpw)F=(F-W) cp1-(F-W) cpw (F-W) cp1=(cp0-cpw)F+(F-W) cpw =Fcp0-Wcpw cp1t1=h1 cp0t0=h0 cpwT’ =hw (加热至沸点溶剂的焓值)

代入

Dr+ Fh0= (F-W)h1+ WH’ + QL(热量衡算式)

得到:Dr =W(H’-cpwt1)+Fcp0(t1-t0)+QL

H H’ cpw t 1 r

故

D r

(结合比焓定义理解, 同时忽略沸点升高)

二次蒸汽的汽化潜热

Fc p 0 (t1 t0 ) Wr QL

实际上 e值略大于1,一般为1.1左右。

6

(三)传热面积 S 由传热速率方程

Q Dr S Kt m K (T t1 )

K的计算→传热学知识

7

常见蒸发器的K值范围

蒸发器型式 K/(Wm-2K-1)

蛇管式

降膜式 中央循环管式(自然循环) 外热式(自然循环) 中央循环管式(强制循环)

1000~2000

加热蒸汽的汽化潜热

5

从上式可以看出,加热蒸汽的热量(Dr) 用于:

(1)加热溶液[ Fcp0(t1-t0)] ;

(2)蒸发水份(Wr’) ; (3)弥补热损QL 。 若沸点进料, t0=t1;又忽略热损 QL=0

就有

或

D r e 1 W r

Wr D r

单效蒸发及其计算.

计算溶液比热的经验公式为:

Cp=cpw(1-x)+cpBx

当x<0.2时,上式简化为:

(5-19)

Cp=cpw(1-x)

式中 Cp——溶液的比热,kJ/(kg• ℃);

(5-19a)

Cpw——纯水的比热, kJ/(kg• ℃);

CpB——溶质的比热, kJ/(kg• ℃).

为简化计算,上式中完成液的比热可用原料液的比热表示。

式中 作压强有关。

(5-4)

tA——溶液沸点,℃,主要与溶液的类别、浓度及操 T′——与溶液压强相等时水的沸点,即二次蒸气的 饱和温度,℃

在文献和手册中,可以查到常压(1atm)下某些溶液在不同浓

度时的沸点数据。非常压下的溶液沸点则需计算,估算方法有两种。

(1) f a

式中

(5-5)

下降。此项温度差损失与蒸汽的流速、物

性和管道的尺寸有关,一般取0.5~1.5℃。

二、单效蒸发的计算

单效蒸发的计算项目有: (1)蒸发量; (2)加热蒸气消耗量;

(3)蒸发器的传热面积

通常生产任务中已知的项目有: (1)原料液流量、组成与温度; (2)完成液组成; (3)加热蒸气压强或温度; (4)冷凝器的压强或温度。

a ——常压下溶液的沸点升高,可由实验测定的tA值

求得,℃; Δ′——操作条件下溶液的沸点升高,℃;

f——校正系数,无因次。其经验计算式为:

0.016(T 273) 2 f r

式中 T′——操作压强下二次蒸气的温度,℃;

(5-6)

r′——操作压强下二次蒸气的汽化热,kJ/kg。

(2) 杜林规则

k=1+0.142x

(5-9a)

ym=150.75x2-2.71x

单效蒸发及计算

单效蒸发及计算一.物料衡算(material balance)对图片5-13所示的单效蒸发器进行溶质的质量衡算,可得由上式可得水的蒸发量及完成液的浓度分别为(5-1)(5-2)式中F———原料液量,kg/h;一.物料衡算二.能量衡算1.可忽略溶液稀释热的情况2.溶液稀释热不可忽略的情况三.传热设备的计算1.传热的平均温度差2.蒸发器的传热系数3.传热面积计算四.蒸发强度与加热蒸汽的经济性1.蒸发器的生产能力和蒸发强度2.加热蒸汽的经济性W———水的蒸发量,kg/h;L———完成液量,kg/h;x0———料液中溶质的浓度,质量分率;x1———完成液中溶质的浓度,质量分率。

二.能量衡算(energy balance)仍参见图片(5-13),设加热蒸汽的冷凝液在饱和温度下排出,则由蒸发器的热量衡算得(5-3)或(5-3a)式中D———加热蒸汽耗量,kg/h;H———加热蒸汽的焓,kJ/kg;h0———原料液的焓,kJ/kg;H'———二次蒸汽的焓,kJ/kg;h1———完成液的焓,kJ/kg;hc———冷凝水的焓,kJ/kg;QL———蒸发器的热损失,kJ/h;Q———蒸发器的热负荷或传热速率,kJ/h。

由式5-3或5-3a可知,如果各物流的焓值已知及热损失给定,即可求出加热蒸汽用量D以及蒸发器的热负荷Q。

溶液的焓值是其浓度和温度的函数。

对于不同种类的溶液,其焓值与浓度和温度的这种函数关系有很大的差异。

因此,在应用式5-3或5-3a求算D时,按两种情况分别讨论:溶液的稀释热可以忽略的情形和稀释热较大的情形。

1.可忽略溶液稀释热的情况大多数溶液属于此种情况。

例如许多无机盐的水溶液在中等浓度时,其稀释的热效应均较小。

对于这种溶液,其焓值可由比热容近似计算。

若以0℃的溶液为基准,则(5-4)(5-4a)将上二式代入式5-3a得(5-3b)式中t0———原料液的温度,℃;t1———完成液的温度,℃;C0———原料液的比热容,℃;C1———完成液的比热容,℃;当溶液溶解的热效应不大时,其比热容可近似按线性加合原则,由水的比热容和溶质的比热容加合计算,即(5-5)(5-5a)式中CW———水的比热容,℃;CB———溶质的比热容,℃。

《化工原理》第六章 蒸发

或

w W = F 1 − 0 w1

(6-1)

第二节 单效蒸发

式中 ——原料液的流量,kg/h; ——单位时间从溶液中蒸发的水分量,即蒸 发量,kg/h; ——原料液中溶质的质量分数; ——完成液中溶质的质量分数。 2.加热蒸汽消耗量 加热蒸汽消耗量通过热量衡算求得。通常,加热蒸汽 为饱和蒸汽,且冷凝后在饱和温度下排出,则加热蒸汽仅 放出潜热用于蒸发。若料液在低于沸点温度下进料,对热 量衡算式整理得: Q = Dr = Fc (t − t ) + Wr + Q (6-2)

第二节 单效蒸发

沸点升高对蒸发操作的传热推动力温度差不利,例如 用120℃的饱和水蒸汽分别加热20%(质量分数)NaOH水溶 液和纯水,并使之沸腾,有效温度差分别为 20%(质量分数)NaOH水溶液 ∆t ∆t =T − t =120-108.5=11.5℃ ∆t = T − T =120-100=20℃ 纯水 由于溶液的沸点升高,致使蒸发溶液的传热温度差较 蒸发纯水的传热温度差下降了8.5℃,下降的度数称为温 度差损失,用 ∆ 表示。由于 ∆ = ∆t − ∆t = (T − T ) − (T − t ) = t − T (6-8)

' p0 1 0 损

第二节 单效蒸发

式中 Q——蒸发器的热负荷或传热量,kJ/h ; D——加热蒸气消耗量,kg/h; Cp0——原料液比热容,kJ/(㎏·℃); t0——原料液的温度,℃; t1——溶液的沸点,℃; r ——加热蒸汽的汽化潜热,kJ/㎏; r’——二次蒸汽的汽化潜热,kJ/㎏; Q损 ——蒸发器的热损失,kJ/h 。

第二节 单效蒸发

工业上的蒸发操作经常在减压下进行,减压操作具有 下列特点: (1)减压下溶液的沸点下降,有利于处理热敏性的物 料,且可利用低压的蒸汽或废蒸汽作为加热剂。 (2)溶液的沸点随所处的压强减小而降低,故对相同 压强的加热蒸汽而言,当溶液处于减压时可以提高传热总 温度差;但与此同时,溶液的黏度加大,使总传热系数下 降。 (3)真空蒸发系统要求有造成减压的装置,使系统的 投资费和操作费提高。

单效蒸发器工艺流程及原理

单效蒸发器工艺流程及原理下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by the editor. I hope that after you download them, they can help yousolve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you!In addition, our shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts,other materials and so on, want to know different data formats and writing methods, please pay attention!单效蒸发器是一种常用的分离工艺设备,广泛应用于化工、食品、医药等领域。

蒸发器单效多效蒸发

(3)蒸发器传热面积的计算

由传热速率方程得

Q A?

K? tm

式中

A ——蒸发器传热面积,m2; Q ——传热量,w; K ——传热系数,w/m2·K; ? tm——平均传热温差,K。

(3)蒸发器传热面积的计算

由于蒸发过程的蒸汽冷凝和溶液沸腾之间的恒温差传热, ? tm ? T0 ? t ,且蒸发器的热负荷 Q ? Dr0 ,所以有

5

所以沸腾液体的平均温度为 :

t ? t( p) ? ? '? ? ''

在大多数教材中,液柱内部的平均压力取的是液面压力和液柱 底部压力的平均值,即

1

pm?p?L? G2? ''? t( p ? 1 L?g) ? t( p)

5

7.2.2 蒸发设备中的温度差损失

(3)因蒸汽流动阻力引起的温度差损失 ? ''' 在多效蒸发中,末效以前的二次蒸汽流到下一效的加热室的过程

或: 已知条件: , , , , 。加热蒸汽与冷凝

器内的压强;

计算目的:反算蒸发器 的并求 ;

7.3 多效蒸发

① 利用二次蒸汽的潜热

② 利用冷凝水的显热(如预热原料液)

7.3.1 多效蒸发蒸汽的经济性(利用率) 次蒸第汽一,效将:此WD11kg?二1 ?次蒸D (? WW11,)1引kg入生第蒸二汽效在又第可一蒸效发中1可kg产水生,1即kg的二

由该图可以看出: ① 浓度不太高的范围内,由于沸点线近似为一组平行直线,因

此可以合理的认为沸点的升高与压强无关,而可取大气压下的数 值;

② 浓度范围只需要知的两个不同压强下溶液的沸点,则其他压 强下的溶液沸点可按杜林规则进行计算。

7.2.2 蒸发设备中的温度差损失

单效吸收式制冷工作过程

单效吸收式制冷工作过程制冷是一项常见的技术,广泛应用于工业、商业和家庭领域。

单效吸收式制冷是一种常见的制冷方式,它通过液体吸收剂吸收蒸发器中的蒸发剂来实现制冷效果。

本文将详细介绍单效吸收式制冷的工作过程。

单效吸收式制冷系统由蒸发器、吸收器、发生器、冷凝器和泵组成。

工作过程主要包括蒸发、吸收、发生和冷凝四个阶段。

首先是蒸发阶段。

在蒸发器中,制冷剂(通常是氨气)从高压态转变为低压态,吸收环境热量使其蒸发。

这个过程中,制冷剂吸收热量,从而使蒸发器中的温度降低,达到制冷的效果。

接下来是吸收阶段。

蒸发出的制冷剂气体进入吸收器,与吸收剂(通常是水)发生反应生成吸收剂溶液。

这个过程中,制冷剂从气态转变为液态,释放出吸收热量。

吸收剂溶液中的温度升高,吸收剂浓度增加。

然后是发生阶段。

吸收剂溶液从吸收器进入发生器,通过加热使吸收剂从溶液中脱离出来,变成气体。

这个过程中,吸收剂吸收热量并升温,从而使溶液中的吸收剂浓度降低。

最后是冷凝阶段。

发生器中生成的吸收剂气体进入冷凝器,在冷凝器中与冷凝剂接触,释放出热量并冷凝成液体。

这个过程中,吸收剂从气态转变为液态,同时释放出吸收热量。

冷凝剂通过冷却使吸收剂的温度降低,从而实现制冷的效果。

以上就是单效吸收式制冷的工作过程。

通过蒸发、吸收、发生和冷凝四个阶段的交替操作,制冷系统能够循环运行,不断吸收热量并产生制冷效果。

这种制冷方式具有结构简单、操作稳定的特点,广泛应用于各个领域。

总结起来,单效吸收式制冷工作过程包括蒸发、吸收、发生和冷凝四个阶段。

在蒸发器中,制冷剂蒸发吸收热量,实现制冷效果;在吸收器中,制冷剂与吸收剂反应生成吸收剂溶液;在发生器中,吸收剂溶液加热脱离吸收剂;在冷凝器中,吸收剂气体冷却冷凝成液体。

通过这些阶段的循环运行,单效吸收式制冷系统能够不断吸收热量并产生制冷效果。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

编号:SM-ZD-16091 单效蒸发过程分析

Organize enterprise safety management planning, guidance, inspection and decision-making, ensure the safety status, and unify the overall plan objectives

编制:____________________

审核:____________________

时间:____________________

本文档下载后可任意修改

单效蒸发过程分析

简介:该安全管理资料适用于安全管理工作中组织实施企业安全管理规划、指导、检查和决策等事项,保证生产中的人、物、环境因素处于最佳安全状态,从而使整体计划目标统一,行动协调,过程有条不紊。

文档可直接下载或修改,使用时请详细阅读内容。

一、单效蒸发的流程

如图13—1所示是一套典型的单效蒸发操作装置流程,左面的设备是用来进行蒸发操作的主体设备蒸发器,它的下部是由若干加热管组成的加热室1,加热蒸汽在管间(壳方)被冷凝,它所释放出来的冷凝潜热通过管壁传给被加热的料液,使溶液沸腾汽化。

在沸腾汽化过程中,将不可避免地要夹带一部分液体,为此,在蒸发器的上部设置了一个称为分离室2的分离空间,并在其出口处装有除沫装置,以便将夹带的液体分离开,蒸汽则进入冷凝器4内,被冷却水冷凝后排出。

在加热室管内的溶液中,随着溶剂的汽化,溶液浓度得到提高,浓缩以后的完成液从蒸发器的底部出料口排出。

蒸发操作可以在常压、加压或减压下进行,上述流程是采用减压蒸发操作的。

减压蒸发是指在低于大气压的条件下进行的蒸发,具有如下优点:

①在加热蒸汽压强相同的情况下,减压蒸发时溶液的沸

点低,传热温差可以增大,当传热量一定时,蒸发器的传热面积可以相应地减小;

②可以蒸发不耐高温的溶液;

③可以利用低压蒸汽或废气作为加热剂;

④操作温度低,损失于外界的热量也相应地减小。

但是,减压蒸发也有一定的缺点,这主要是由于溶液沸点降低,黏度增大,导致总的传热系数下降,同时还要有减压装置,需配置如图中

所示的真空泵、缓冲罐、气液分离器等辅助设备,使基建费用和操作费用相应增加。

在单效蒸发过程中,由于所产生的二次蒸汽直接被冷凝而除去,使其携带的能量没有被充分利用,因此能量消耗大,它只在小批量生产或间歇生产的场合下使用。

二、单效蒸发的计算

虽然大多数工程采用多效蒸发操作,但多效蒸发计算较为复杂,可将多效蒸发视为若干个单效蒸发的组合。

对于单效蒸发,在给定生产任务确定了操作条件后,则

可用物料衡算和热量衡算来计算溶剂的蒸发量以及加热蒸汽的消耗量。

下面以蒸发水溶液为例讨论有关计算的内容。

如图13—2所示在溶剂蒸发时,单位时间内从溶液中蒸发出来的水分量,可以通过物料衡算得出,在稳定连续的蒸发过程中,单位时间进入和离开蒸发器的溶质数量应相等。

即

Fxw1=(F—W)XW2 (13—1)

式中F--单位时间内原料液的耗用量,kg/h;

W一一单位时间内蒸发出的水分量,kg/h;

XW1一一原料液的质量分数;

XW2——完成液的质量分数。

a由式(13—1)可求得水分蒸发量为

这里填写您的企业名字

Name of an enterprise。