CK6136型数控车床的设计

CK6136型数控车床的设计

目录机电一体化产品综合课程设计任务书 (2)前言 (3)1.进给传动系统设计计算和选型 (3)1.1切削力的计算 (3)1.2滚珠丝杠副的的计算和选型(横向) (4)1.3.齿轮减速箱的设计(横向) (6)1.4.步进电动机的计算与选型(横向) (7)2. 绘制横向进给系统装配图 (11)3.设计小结 (12)4.参考资料 (12)三明学院机电一体化产品综合课程设计报告题目:CK6136型数控车床的设计姓名:学号:20060663113年级:2006系别:物理与机电工程系专业:机械设计制造及其自动化指导教师:2009 年12 月25 日三明学院机电一体化产品综合课程设计任务书一、设计题目:CK6136型数控车床的设计——横向进给机械结构设计二、设计原始资料:主轴转速:45~3000r/min(无级)最大回转直径;360mm最大加工长度:700mm溜板及刀架重量:1600N刀架快速运动速度:纵向8m/min 横向6m/min最大进给速度:纵向60mm/r 横向45mm/r主电机功率: 5.5kW机床定位精度:±0.01mm三、设计工作内容:(1)进给传动系统设计计算(2)横向进给系统装配图A1 1张(3)综合课程设计说明书1份四、设计完成时间:2009年12月25日~2010年1月15日学生姓名指导教师物理与机电工程系前言机电一体化系统设计课程设计是在我们学完了机电一体化之后进行的,这次通过设计让我们获得综合运用过去所学过知识,独立进行一次机电结合的设计训练,学会了进给传动系统设计计算,并且通过课程设计掌握与本设计有关的各种资料的名称、出处,能够做到熟练运用。

由于能力所限,设计尚有许多不足之处,恳请老师给予批评指教。

1.进给传动系统设计计算和选型横向进给的计算和选型主要包括:计算切削力、选择滚珠丝杠副、设计减速箱、选择步进电动机等。

1.1切削力的计算以下是横向切削力的详细计算过程。

设工件材料为碳素结构钢,Mpa b 650=δ;选用刀具材料为硬质合金YT15;刀具几何参数为:主偏角︒=60r κ,前角︒=100γ,刃倾角︒-=5s λ;切削用量为:背吃刀量mm a p 3=,进给量f=0.6mm/r ,切削速度v c =105m/min 。

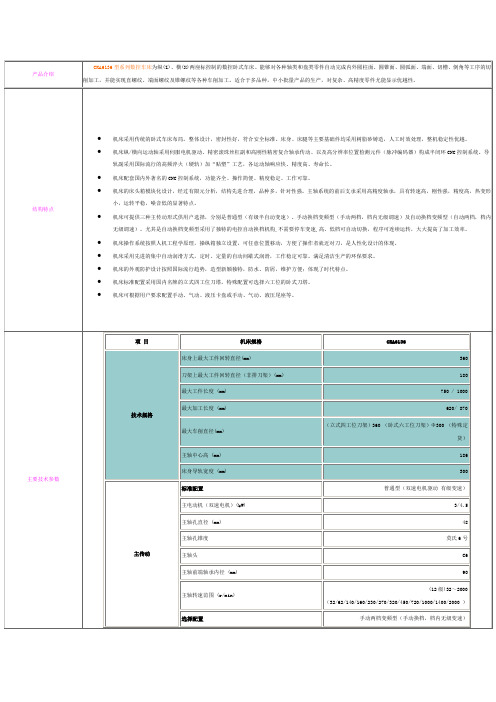

机床配置大连CKA6136

机床的床头箱模块化设计,经过有限元分析,结构先进合理,品种多,针对性强。主轴系统的前后支承采用高精度轴承,具有转速高,刚性强,精度高,热变形小,运转平稳,噪音低的显著特点。

机床可提供三种主传动形式供用户选择,分别是普通型(有级半自动变速)、手动换档变频型(手动两档,档内无级调速)及自动换档变频型(自动两档,档内无级调速)。尤其是自动换档变频型采用了独特的电控自动换档机构,不需要停车变速,高、低档可自动切换,程序可连续运转,大大提高了加工效率。

机床可根据用户要求配置手动、气动、液压卡盘或手动、气动、液压尾座等。

主要技术参数

项目

机床规格

CKA6136

技术规格

床身上最大工件回转直径(mm)

360

刀架上最大工件回转直径(非排刀架)(mm)

180

最大工件长度(mm)

750 / 1000

最大加工长度(mm)

620/ 870

最大车削直径(mm)

(立式四工位刀架)360(卧式六工位刀架)Φ300(特殊定货)

主轴中心高(mm)

186

床身导轨宽度(mm)

300

主传动

标准配置

普通型(双速电机驱动有级变速)

主电动机(双速电机)(kW)

3/4.5

主轴孔直径(mm)

48

主轴孔锥度

莫氏6号

主轴头

C6

主轴前端轴承内径(mm)

90

主轴转速范围(r/min)

(12级)32~2000(32/62/140/160/230/270/320/450/720/1000/1400/2000)

工件表面粗糙度

Ra1.6

CK6136数控车床主轴部分机械设计

扬大机械工程学院毕业设计(论文)任务书

1、题 目:

CK6136数控车床主轴部分机械设计

2、课题目的及意义:

主轴的作用就是把电动机的转动传递到主轴上,通过不同传动比的搭配达到降低主轴转速和提高主轴扭距的目的。有的一些单主轴车床,它的作用就是支撑主轴。主轴转速功能用来指定主轴的转速,单位为r/min,地址符使用S,所以又称为S功能或S指令。用S指定的数值表示切削速度。数控装置依刀架在X轴的位置计算出主轴的转速,自动而连续地控制主轴转速,使之始终达到由S功能所指定的切削速度。

3、重要零件强度校核,利用三维设计软件(Pro/E等)

任 务 书 发 于:年月日

完 成 期 限:年月日

学 生 姓 名:班级

指 导 教 师(签名):

校外指导教师(签名):

教科部主任(签名):

学生所在学院签字盖章: 学生见习企业盖章:

年 月 日 年 月 日

1、熟悉课题,明确任务要求,调研,收集资料,写出开题报告。开始进行外文翻译;

2、完善开题报告,并提交指导老师;

3、拟写“CK6136数控车床主轴部分机械设计”的提纲,摘要和绪论;

4、传动方案的拟定;

5、完成论文的初稿;

6、提交初步完成的毕业论文;

7、在指导老师的帮助下进行修改,进一步完善初稿;

8、翔实相关论点、论据,积极准备毕业论文的答辩;

5、参考文献:

[1]北京发那科公司0i-C简明安装调试北京:北京FANUC有限公司2003

[2]北京发那科公司0iபைடு நூலகம்C子程序库说明北京:北京FANUC有限公司2003

[3]彭二宝,王宏颖.利用PLC状态显示信息诊断机床故障4例[J].木工机床,2007

6、课题成果要求:

CK6136数控卧式车床机械结构设计(有cad图)

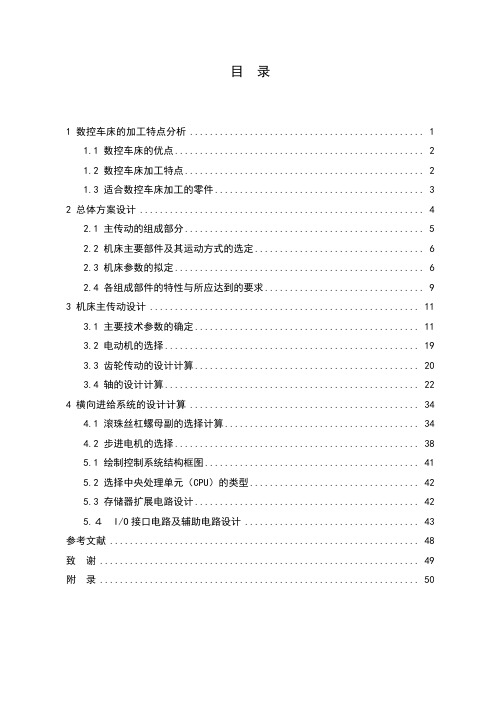

目录1 数控车床的加工特点分析 (1)1.1 数控车床的优点 (2)1.2 数控车床加工特点 (2)1.3 适合数控车床加工的零件 (3)2 总体方案设计 (4)2.1 主传动的组成部分 (5)2.2 机床主要部件及其运动方式的选定 (6)2.3 机床参数的拟定 (6)2.4 各组成部件的特性与所应达到的要求 (9)3 机床主传动设计 (11)3.1 主要技术参数的确定 (11)3.2 电动机的选择 (19)3.3 齿轮传动的设计计算 (20)3.4 轴的设计计算 (22)4 横向进给系统的设计计算 (34)4.1 滚珠丝杠螺母副的选择计算 (34)4.2 步进电机的选择 (38)5.1 绘制控制系统结构框图 (41)5.2 选择中央处理单元(CPU)的类型 (42)5.3 存储器扩展电路设计 (42)5.4I/O接口电路及辅助电路设计 (43)参考文献 (48)致谢 (49)附录 (50)1 数控车床的加工特点分析1.1 数控车床的优点数控车床已越来越多的应用于现代制造业,并发挥出普通车床无法比拟的优势,数控车床主要有以下几优点:(1)传动链短,与普通车床相比主轴驱动不再是电机皮带齿轮副机构变速,而是采用横向和纵向进给分别由两台伺服电机驱动运动完成,不再使用挂轮、离合器等传统部件,传动链大大缩短。

(2)刚性高,为了与数控系统的高精度相匹配,数控车床的刚性高,以便适应高精度的加工要求。

(3)轻拖动,刀架(工作台)移动采用滚珠丝杠副,摩擦小,移动轻便。

丝杠两端的支承式专用轴承,其压力角比普通轴承大,在出厂时便选配好;数控车床的润滑部分采用油雾自动润滑,这些措施都使得数控车床移动轻便。

1.2 数控车床加工特点(1)自动化程度高,可以减轻操作者的体力劳动强度。

数控加工过程是按输入的程序自动完成的,操作者只需起始对刀、装卸工件、更换刀具,在加工过程中,主要是观察和监督车床运行。

但是,由于数控车床的技术含量高,操作者的脑力劳动相应提高。

CK6136数控机床主传动系统设计

CK6136数控机床主传动系统设计摘要本⽂主要是数控车床主传动系统,主驱动系统,这样的设计可以⽤于普通车床修改,以适应中国的机床⼯具⾏业的发展及⽬前的状态,具有⼀定的经济效益和社会效益。

这个完整的设计包括原始数据,根据⼀些(包括机器类型,⼤⼩等),结合实际条件和情况制定⼀些参数上的车床,根据建议的参数⽐较,以确定传输⽅案,传输⽅案。

然后传输和副齿轮齿的传动⽐的计算,然后估计弹性模量和齿轮轴轴,齿轮和轴的强度和刚度,以进⾏检查。

此外,还橱柜的主要结构设计,零部件的数量的选择,从⽽完成整个主驱动系统的设计。

关键词:数控车床;主传动系统;设计AbstractThis article is mainly CNC lathe main drive, the main drive system, this design can be used for ordinary lathe modified to adapt to China's machine tool industry development and current status, with certain economic and social benefits.The complete design, including raw data, according to some (including machine type, size, etc.), combined with the actual conditions and circumstances to develop some of the parameters on the lathe, according to the recommended parameters compared to determine the transmission scheme, transmission scheme. Then the pinion gear transmission and the transmission ratio calculation, and then estimate the elastic modulus and the gear shaft axes, gears and shaft strength and rigidity to be checked. In addition, the design of the main structure of the cabinet, the choice of the number of parts, thereby completing the main drive system design.Keywords:NC machine tool;main driving system;design⽬录引⾔ (4)第1章总体设计⽅案拟定 (6)1.1拟定主运动参数 (6)1.2运动设计 (6)1.3动⼒计算和结构草图设计 (6)1.4轴和齿轮的验算 (6)1.5主轴变速箱装配设计 (6)第2章参数拟定 (7)2.1车床主参数(规格尺⼨)和基本参数 (7)2.2各级转速的确定 (7)第3章运动设计 (8)3.1主拟定传动⽅案 (8)3.2传动⽅案的⽐较 (8)3.3各级传动⽐的计算 (9)3.4各轴转速的确定⽅法 (11)3.5转速图拟定 (12)第4章动⼒计算 (13)4.1齿轮的计算 (13)4.2电磁离合器的选择和使⽤ (19)第5章轴的设计和验算 (21)5.1轴的结构设计 (21)5.2轴的强度校核(以I轴为例) (21)5.3轴的刚度校核(以I轴为例) (25)第6章主轴变速箱的装配设计 (28)6.1箱体内结构设计的特点 (28)6.2设计的⽅法(以轴的布置为例) (28)第7章结论 (31)致谢 (32)参考⽂献 (33)引⾔这次毕业设计中,我所从事设计的课题是CK6136型数控车床主传动机构设计。

题目一:CK6136数控车床主传动系统设计

机床与数控机床实验指导书题目一:CK6136数控车床主传动系统设计机床类型:数控车床 主传动设计要求:满载功率5.5KW ,最高转速3000rpm,最低转速75rpm 变速要求:无级变速传动方案1.电动机容量的选择选择电动机容量就是合理确定电动机的额定功率。

决定电动机功率时要考虑电动机的发热、过载能力和起动能力三方面因素,但一般情况下电动机容量主要由运行发热条件而定。

电动机发热与其工作情况有关。

但对于载荷不变或变化不大,且在常温下连续运转的电动机(如本课题中的电动机),只要其所需输出功率不超过其额定功率,工作时就不会过热,可不进行发热计算,本设计中电机容量按以下步骤确定:(1)确定电机输出动率Pd (错误!未找到引用源。

)错误!未找到引用源。

传动装置的总效率 1213ηηηηη=(2.2)其中,1η―V 带轮传动效率,由资料[1],表2-2查得1η=0.96;2η―滚动轴承效率,由资料[1],表2-2查得2η=0.99;3η―圆柱齿轮传动效率,由资料[1],表2-2查得3η=98;由此,88.098.099.096.024=⨯⨯=η所以Kw P d 55.488.04==(3)选择电动机额定功率ed P如前所述,电动机功率应留有余量,负荷率一般取0.8~0.9,所以电动机额定功率选取为 5.5Kw(4)电动机电压和转速的选择小功率电动机一般选为380V 电压。

所以本电机的电压可选为380V 。

同一类型、功率相同的电动机具有多种转速。

一般而言,转速高的电动机,其尺寸和重量小,价格较低,但会使传动装置的总传动比、结构尺寸和重量增加。

选用转速低的电动机则情况相反。

要综合考虑电机性能、价格、车床性能要求等因素来选择。

本课题中数控机床的主轴的转速范围要求为75r/min~3000r/min 。

由于只有一根中间 传动轴,传动链较短,因此变速级数较少,故对电动机恒功率变速范围以及整个变速范围要求较高。

V 带传动比确定为121=i ;I 轴上齿轮传动比确定为122=i ;II 轴上两对直齿轮的传动比分别为213=i ,124=i 。

JCK6136数控车床主轴箱和床身部件设计

JCK6136数控车床主轴箱和床身部件设计数控车床是一种精密加工设备,主要用于加工各种复杂形状的零件。

数控车床主轴箱和床身部件的设计是数控车床整体性能和精度的重要组成部分。

在进行主轴箱和床身部件设计时,需考虑工作负荷、材料选择、结构布局等因素。

本文将对主轴箱和床身部件设计进行探讨,以达到提高数控车床加工精度和效率的目的。

首先,主轴箱的设计是数控车床关键部件之一、主轴箱的主要功能是提供主轴旋转和传动动力。

在进行主轴箱设计时,需要考虑的主要因素包括承载能力、刚性和传动精度。

主轴箱的承载能力直接影响到数控车床可加工的工件大小和重量。

通过合理布局和优化设计,可以提高主轴箱的刚性,降低振动和噪音,提高加工精度。

此外,传动装置的选择也是主轴箱设计的关键,可以选择齿轮传动、带传动或直接驱动等形式,根据具体需求选择合适的传动方式。

其次,床身部件的设计是数控车床整体结构的基础。

床身部件主要负责支撑和稳定主轴箱、刀架和工件,承载工作负荷和副轴的运动。

床身部件的设计需要考虑床身材料的选择、结构布局的合理性和刚性优化。

通常情况下,数控车床床身采用铸铁或整体钢板焊接结构。

铸铁具有良好的刚性和稳定性,能够有效降低振动和噪音;整体钢板焊接结构则具有较高的强度和刚性,适用于大型数控车床。

在床身部件设计中,还需要考虑导轨的选择和布局,以保证刀架和工件的平稳运动和高精度加工。

此外,数控车床主轴箱和床身部件设计中还需考虑工作环境和加工要求。

在特殊工作环境下,如高温、潮湿或腐蚀性气体环境,需要选用耐热、防腐性能良好的材料,并进行相应的密封和防护措施。

同时,根据不同的加工要求,还需考虑加工刚度、吸振性能和刀具更换方便性等方面的设计。

此外,还需要结合数控系统要求,进行安装和布线的设计,以保证数控车床的正常工作和数据传输。

综上所述,数控车床主轴箱和床身部件设计是数控车床整体性能和精度的关键因素。

在进行设计时,需考虑工作负荷、材料选择、结构布局等因素,并兼顾工作环境和加工要求。

C6136数控车床回转刀架的设计

郑州雨辰学院本科生毕业设计说明书题目:C6136数控车床回转刀架的设计指导教师:职称:学生姓名:学号:1334095854专业:机械设计制造及其自动化院(系):机电工程学院答辩日期:20 年6月4日20 年5月31日摘要数控机床是按照含有机床(刀具)运动信息程序所指定的顺序自动执行操作的过程。

而计算机数控机床就是数控机床在计算机监控下进行工作。

它有很多优点,例如:可以在同一机床上通过一次装夹来完成多个操作,提高了生产效率等。

总体方案的设计:本设计主要是对C6136数控车床回转刀架进行设计,即以回转刀架为研究对象,对其机械部分和控制部分进行设计,选用的是六工位的刀盘和端面齿盘定位。

在机械部分设计中,首先对原有数控机床进行测绘,确定数控车床回转刀架的尺寸参数。

根据轴上所承受的需要请咨询学号数字企鹅力与强度设计出合理的蜗轮蜗杆和砖塔轴。

传动部分由液压驱动,在减速装置传动后带动蜗杆,再由蜗轮带动转塔轴旋转,端面齿盘和转塔轴链接,其上边有鼠牙盘,作用是脱齿分离、换刀、合齿定位。

而在控制系统设计过程中,根据数控机床的应用及PLC的编程方法对回转刀架进行编程设计从而对梯形图进行调试。

在整体的设计过程中要依据所学的理论知识和实践技能设计出合理的并满足加工要求的六工位回转刀架,能够有效提高原有机床的加工精度和生产效率,降低工人的劳动强度。

关键词:数控车床回转刀架自动换刀PLC编程AbstractCNC machine tools is according to contain machine tool (cutter) movement information program automatically perform specified order operation process. And the computer numerical control machine tool is the numerical control machine tool in computer work under surveillance. It has many advantages, such as: can be on the same machine done through a clamping multiple operations, improve the production efficiency, etc.Overall scheme design: This design is mainly the design of C6136 rotating turret lathe, namely to rotary tool holder as the research object, the mechanical part and control part of the design, selection of six position of cutter head and face gear disk location. In the design of mechanical parts, first of all, the original CNC machine tools to determine the size of the NC lathe. According to the axial force on the strength and design of worm gear and shaft reasonable pagoda.Transmission part is composed of a hydraulic drive and gear reducer to drive the worm and tower axis of rotation, face rat tooth disc and turn turret axis links further driven by the turbine to, at the top with mouse tooth disc, the role is separated tooth, tool change, tooth positioning. In the control system design process, according to the application of CNC machine tools and PLC programming method of rotary tool for programming the ladder diagram for debugging. In the overall design process to be reasonable and meet the processing requirements of the six station rotary tool based on what they have learned the theoretical knowledge and practical skills design, can effectively improve the processing precision and the production efficiency of the original machine, reduce the labor intensity of the workers.Key word: CNC lathe turret automatic tool change PLC programming目录1 绪论 (1)1.1 数控机床的发展 (1)1.2 数控刀架的发展趋势及方向 (1)2 设计的任务及要求 (3)2.1 C6136刀架数控改造设计的任务 (3)3 刀架改造的方案确定 (4)3.1 设计参数的确定 (4)3.2 改造方案的确定 (4)4 六工位刀架的改造设计 ................................................................. 错误!未定义书签。

基于ANSYS的CK6136数控车床的有限元分析及优化设计

基于ANSYS的CK6136数控车床的有限元分析及优化设计概述数控车床是一种用来加工各种金属和非金属材料的机床。

通过对其结构进行有限元分析,并进行优化设计,可以有效提升其性能和可靠性。

本文将基于ANSYS软件对CK6136数控车床进行有限元分析及优化设计。

有限元分析有限元分析是一种数值计算方法,可以通过将结构离散为有限数量的单元,通过求解单元间的力学关系,得到整个结构的应力、应变等信息。

在对CK6136数控车床进行有限元分析时,可以按照以下步骤进行:1.建立模型:使用CAD软件建立CK6136数控车床的三维模型,并导入ANSYS中进行后续分析。

2.确定边界条件:根据实际情况,确定数控车床模型的边界条件,包括约束边界和荷载边界。

3.网格划分:将数控车床模型进行网格划分,将其离散为有限数量的单元,以便进行求解。

4.材料特性:对数控车床模型中的不同部件,设置相应的材料特性,包括弹性模量、泊松比等参数。

5.求解和分析:通过ANSYS进行求解,得到数控车床的应力、应变分布等结果,并进行分析。

优化设计在进行有限元分析的基础上,可以对CK6136数控车床进行优化设计,以提升其性能和可靠性。

优化设计的具体步骤如下:1.设计变量确定:根据数控车床的具体特点和设计要求,确定需要进行优化的设计变量,如刀架结构、主轴轴承等。

2.设计空间确定:根据设计变量的范围和约束条件,确定设计空间。

3.目标函数确定:根据优化目标,确定相应的目标函数,如最小化应力、最大化刚度等。

4.约束条件确定:根据设计要求和约束条件,确定相应的约束条件,如最大应力不超过其中一临界值等。

5.优化算法选择:选择合适的优化算法进行求解,如遗传算法、粒子群算法等。

6.优化求解:通过调整设计变量的取值,使用选定的优化算法进行求解,得到最优解。

7.结果分析:对优化结果进行分析,包括对最优解的解释和结构性能的评估。

总结本文基于ANSYS软件对CK6136数控车床进行了有限元分析及优化设计。

C6136机床主轴箱设计说明书cjf

C6136型机床主轴箱课程设计说明书系别:机械系专业:机械设计制造及其自动化班级:XXX姓名:XXX学号:30指导老师:XXX目录一、设计目的 (2)二、机床主要技术要求 (2)三、确定结构方案 (2)四、运动设计 (2)4.1确定极限转速 (2)4.2拟订结构式 (3)4.3绘制转速图 (3)4.4 确定齿轮齿数 (4)4.5 验算主轴转速误差: (5)4.6 绘制传动系统图 (5)五、动力设计 (6)5.1 V带的传动计算 (6)5.2各传动轴的估算 (7)5.3齿轮模数确定和结构设计: (8)5.4摩擦离合器的选择与计算: (9)5.5结构设计 (10)六、齿轮强度校核 (12)6.1、各齿轮的计算转速 (12)6.2、齿轮校核 (12)七、主轴刚度校核 (14)八、主轴最佳跨度确定 (15)8.1计算最佳跨度 (15)8.2校核主轴挠度 (15)8.2主轴图:(略)见附图2 (15)九、各传动轴支持处轴承选用 (15)十、键的选择和校核 (16)1)、轴IV的传递最大转矩 (16)十一、润滑与密封 (16)十二、总结 (16)十三、参考文献 (17)十四、附 (17)一、设计目的通过机床主运动机械变速传动系统得结构设计,在拟定传动和变速的结构方案过程中,得到设计构思、方案分析、结构工艺性、机械制图、零件计算、编写技术文件和查阅技术资料等方面的综合训练,树立正确的设计思想,掌握基本的设计方法,并具有初步的结构分析、结构设计和计算能力。

可使我们学会理论联系实际的工作方法,培养独立工作的能力;学会基本的设计的方法;熟悉手册、标准、资料的运用;加强机械制图、零件计算、编写技术文件的能力,学会设计说明书的编写。

为接下去的毕业设计、毕业论文积累经验。

二、机床主要技术要求[1]车床类型为C6136型卧式车床。

[2]床身上最大工件回转直径:360mm [3]刀架上的最大回转直径:190mm [4] 主轴通孔直径:40mm [5]主轴前锥孔:莫式5号[6]最大加工工件长度:900mm [7]主电动机功率为5.5kw [8]确定公比:ϕ=1.26 [9]转数级数:Z=18三、确定结构方案[1] 主轴传动系统采用V 带、齿轮传动; [2]传动形式采用集中式传动;[3]主轴换向制动采用双向片式摩擦离合器和带式制动器; [4]变速系统采用多联滑移齿轮变速。

JCK6136数控车床主轴箱和床身部件设计

JCK6136数控车床主轴箱和床身部件设计为了提高生产效率和加工精度,JCK6136数控车床的主轴箱和床身部件设计至关重要。

主轴箱是数控车床的核心部件,负责驱动主轴旋转和切削加工,而床身部件则承载整机结构和提供稳固的加工支撑。

本文将分别就JCK6136数控车床的主轴箱和床身部件进行详细设计说明。

一、主轴箱设计1.材料选择主轴箱通常采用铸铁材质,具有优良的性能,较高的强度和刚性,耐磨耐用。

铸铁材质具有一定的冲击吸收能力,有助于减轻振动,提高加工质量。

主轴箱内部零部件面对高速旋转的主轴,需要考虑材料的耐磨性和散热性,因此在关键部位可以采用耐磨合金材质。

2.结构设计主轴箱的结构设计需要考虑整体刚性和稳定性。

合理的结构设计能够减小振动幅度,减少热变形,提高精度和表面质量。

主轴箱内部的轴承和润滑系统需要具备良好的密封性和稳定性,确保主轴运转平稳,延长使用寿命。

此外,主轴箱还需要考虑易维护性和拆装性,方便检修和更换零部件。

3.冷却系统设计数控车床主轴箱内部会产生大量热量,需要设置冷却系统进行降温。

可采用循环水冷却方式,通过水管和冷却风扇将热量散发出去。

优化的冷却系统设计可以有效提高整机的稳定性和使用寿命。

1.结构设计数控车床床身部件的结构设计需要考虑整机的稳定性和刚性。

床身部件作为整机的支撑结构,需要承受加工过程中产生的各种力,因此需要具备足够的强度和刚性。

床身部件的结构设计应考虑最佳的受力路径,避免局部应力过大导致变形或破裂。

2.加工精度床身部件的加工精度直接影响到数控车床的加工质量。

床身部件的加工精度主要受到材料和加工工艺的影响,需要采用优质的铸铁材质,并进行精密加工和热处理,确保表面平整度和垂直度满足要求。

此外,床身部件还需进行精确的装配和调整,确保各个部件之间的配合精准,避免误差传递和积累。

3.稳定性设计数控车床在高速运转时会产生较大振动和惯性力,床身部件需要具备稳定的结构设计以减小振动幅度。

可在床身部件的设计中加入减震措施,如设置减震皮柱或阻尼装置,减小振动传递。

CK6136数控车床主轴部分机械设计

CK6136数控车床主轴部分机械设计1.主轴箱设计:主轴箱是支撑主轴的机床基础部件,它需要具备足够的刚性和稳定性。

主轴箱通常采用铸铁材料,采用箱形结构设计,以确保足够的强度和刚性。

主轴箱内部需要进行润滑油的循环,以降低摩擦和热量,提高主轴的使用寿命和稳定性。

2.主轴轴承设计:主轴轴承是支撑和固定主轴的关键部件,它需要满足高速旋转的要求,并具备足够的刚性和稳定性。

根据车床的使用要求和主轴的转速范围,可以选择不同类型的主轴轴承,如滚动轴承、滑动轴承或德国Schneeberger线性导轨轴承。

为了提高主轴的刚性和稳定性,还可以在主轴轴承上采用预拉力调节装置,以减少轴承的磨损和提高主轴的精度。

3.主轴驱动系统设计:主轴驱动系统是将动力传递给主轴的部件,常见的主轴驱动方式有皮带传动和直接驱动。

皮带传动方式可以通过调整皮带紧张度来调节主轴转速,适用于一些变速主轴车床。

直接驱动方式更加简单可靠,能够提供更高的主轴转速和更精确的加工效果。

直接驱动方式常见的有电机和主轴同轴分装,以及电机和主轴同轴集成在一起的设计。

为了确保主轴驱动的稳定性和准确性,需要采用高精度的联轴器和齿轮传动装置,以减少传动误差和振动。

此外,为了保证主轴的使用寿命和精度,还需要对主轴进行冷却和清洁。

冷却包括内部冷却和外部冷却,可以采用冷却液进行内部冷却,通过风扇或冷却器对外部进行冷却。

清洁方面可以采用集尘装置和冷却液过滤器,以确保主轴的清洁和润滑。

总之,CK6136数控车床的主轴部分机械设计是一个综合性工作,需要考虑刚性、稳定性、精度、耐用性等多方面因素。

只有通过精心的设计和优化选择,才能实现主轴的高效工作和长期可靠运行。

CK6136数控卧式车床机械结构设计

摘要CK6136卧式数控车床机械结构设计介绍了数控机床的特点及其在制造中的应用,对数控机床的功能特点作了较为详尽的分析,并在此基础上给出了数控机床系统的体系结构。

本次设计从总体入手,再进行主传动和横向进给传动系统设计,最后设计控制系统。

首先分析数控车床的加工特点及其优点,从而知道数控车床在加工中的重要性,确定此次设计的背景。

主传动系统设计是机床设计中非常重要的组成部分,其设计主要由机床的级数入手,于结构式、结构网及转速图拟定,再到齿轮和轴的设计,最后进行齿轮和轴的核算。

横向进给部分则对滚珠丝杠螺母副进行选择计算,再选择电动机,使之满足对机床的各项需求。

控制系统部分的设计是通过各种辅助电路设计达到对数控车床的整体控制。

此次设计的成果是出一张总体机构图和一张主轴箱部件展开图及一张横向进给机构部件图。

关键词:数控车床;主传动系统;横向进给机构;控制系统ABSTRACTHorizontal CNC Lathe CK6136 mechanical design features of CNC machine tools are introduced and their application in manufacturing of CNC machine features a more detailed analysis made, and on this basis, given the system structure of CNC machine tools.The design of the overall start, and then the main drive and the cross feed drive system design, final design of the control system.First, the processing characteristics of CNC lathes and advantages of CNC lathes in order to know the importance of processing to determine the background of the design.Machine tool main drive system design is the design of a very important part of its design to start mainly by the series machines, the structure, structure, development of networks and speed chart, to the gear and shaft design, the final accounting of the gear and shaft.Traverse part of the ball screw pair for selection and calculation, and then select the motor, so as to meet the demand for machine tools.Control system part of the design is achieved through a variety of auxiliary circuit design the overall control of the CNC lathe.The results of the design is out of a total organizational chart and a spindle box and a lateral expansion plan component feed mechanism parts drawings.Keywords: CNC lathe; main drive; horizontal feed mechanism; control system目录1 数控车床的加工特点分析 (3)1.1 数控车床的优点 (3)1.2 数控车床加工特点 (3)1.3 适合数控车床加工的零件 (4)2 总体方案设计 (5)2.1 主传动的组成部分 (6)2.2 机床主要部件及其运动方式的选定 (7)2.3 机床参数的拟定 (7)2.4 各组成部件的特性与所应达到的要求 (10)3 机床主传动设计 (12)3.1 主要技术参数的确定 (12)3.2 电动机的选择 (20)3.3 齿轮传动的设计计算 (21)3.4 轴的设计计算 (23)4 横向进给系统的设计计算 (35)4.1 滚珠丝杠螺母副的选择计算 (35)4.2 步进电机的选择 (39)5.1 绘制控制系统结构框图 (42)5.2 选择中央处理单元(CPU)的类型 (43)5.3 存储器扩展电路设计 (43)5.4I/O接口电路及辅助电路设计 (44)参考文献 (49)致谢 (50)附录 (51)1 数控车床的加工特点分析1.1 数控车床的优点数控车床已越来越多的应用于现代制造业,并发挥出普通车床无法比拟的优势,数控车床主要有以下几优点:(1)传动链短,与普通车床相比主轴驱动不再是电机皮带齿轮副机构变速,而是采用横向和纵向进给分别由两台伺服电机驱动运动完成,不再使用挂轮、离合器等传统部件,传动链大大缩短。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录机电一体化产品综合课程设计任务书 (2)前言 (3)1.进给传动系统设计计算和选型 (3)1.1切削力的计算 (3)1.2滚珠丝杠副的的计算和选型(横向) (4)1.3.齿轮减速箱的设计(横向) (6)1.4.步进电动机的计算与选型(横向) (7)2. 绘制横向进给系统装配图 (11)3.设计小结 (12)4.参考资料 (12)三明学院机电一体化产品综合课程设计报告题目:CK6136型数控车床的设计姓名:学号:20060663113年级:2006系别:物理与机电工程系专业:机械设计制造及其自动化指导教师:2009 年12 月25 日三明学院机电一体化产品综合课程设计任务书一、设计题目:CK6136型数控车床的设计——横向进给机械结构设计二、设计原始资料:主轴转速:45~3000r/min(无级)最大回转直径;360mm最大加工长度:700mm溜板及刀架重量:1600N刀架快速运动速度:纵向8m/min 横向6m/min最大进给速度:纵向60mm/r 横向45mm/r主电机功率: 5.5kW机床定位精度:±0.01mm三、设计工作内容:(1)进给传动系统设计计算(2)横向进给系统装配图A1 1张(3)综合课程设计说明书1份四、设计完成时间:2009年12月25日~2010年1月15日学生姓名指导教师物理与机电工程系前言机电一体化系统设计课程设计是在我们学完了机电一体化之后进行的,这次通过设计让我们获得综合运用过去所学过知识,独立进行一次机电结合的设计训练,学会了进给传动系统设计计算,并且通过课程设计掌握与本设计有关的各种资料的名称、出处,能够做到熟练运用。

由于能力所限,设计尚有许多不足之处,恳请老师给予批评指教。

1.进给传动系统设计计算和选型横向进给的计算和选型主要包括:计算切削力、选择滚珠丝杠副、设计减速箱、选择步进电动机等。

1.1切削力的计算以下是横向切削力的详细计算过程。

设工件材料为碳素结构钢,Mpa b 650=δ;选用刀具材料为硬质合金YT15;刀具几何参数为:主偏角︒=60r κ,前角︒=100γ,刃倾角︒-=5s λ;切削用量为:背吃刀量mm a p 3=,进给量f=0.6mm/r ,切削速度v c =105m/min 。

查表3-1,得:C Fc =2795,x Fc =1.0,y Fc =0.75,n Fc =-0.15;C Fp =1940, x Fp =0.9,y Fp =0.6,n Fp =-0.3;C Ff =2880,x Ff =1.0,y Ff =0.5,n Ff =-0.4。

查表3-3,得:主偏角r κ的修正系数Fc r K κ=0.94;刃倾角、前角和刀尖圆弧半径的修正系数值均为1.0。

由经验公式(3-2),算得纵向主切削力c F nFccyFcxFcpFc K v fa C Fc ==2673.4N ,横向主切削力为纵向的一半所以横向主切削力N F F c c 7.133621'==由经验公式Fc:Ff:Fp=1:0.35:0.4,横向进给切削力Ff=467.85N ,背向力Fp=534.68N1.2滚珠丝杠副的的计算和选型(横向) 1.2.1计算最大工作载荷Fm横向导轨为燕尾型,查表(3-29)K=1.4,μ=0.2;根据Fz='c F ,Fy=Fp,Fx=Ff 可得:Fx=534.68N ,Fy=467.85N ,Fz=1336.7N计算如下:根据任务书溜板及刀架重量G 为1600N )2(G Fy Fz KFx Fm +++=μ =1.4×534.68+0.2×(1336.7+2×467.85+1600)=1523.03N1.2.2计算最大动负载Q F根据任务书最快进给速度为v=0.45m/min 初选丝杠导程mm P h 5=,则此时丝杠转速m in /90/1000r P v n h ==刀具寿命T 取15000h ,代入6010/60nT L =,则滚珠丝杠副寿命系数: 811015000906060=⨯⨯=L (单位为:r 610) 查表3-30,取载荷系数fw=1.2,,再取硬度系数f H =1.0 代入式(3-23)求得最大动作载荷:N N F f f L F m H w Q 72.790703.15230.12.181330≈⨯⨯⨯==1.2.3滚珠丝杆副的初选型号根据计算出的最大动载荷,查表3-33选用FL3205型滚珠丝杠副,公称直径32mm ,基本导程Ph=5mm ,双螺母滚珠总圈数3×2=6圈,内循环,精度等级4级 ,额定动载荷为9500N ,满足要求。

1.2.4传动效率η的计算将公称直径mm d 320=,基本导程mm P h 5=,代入︒==84.2)/arctan(0d P h πλ 。

将摩擦角'10=ϕ,代入)tan(tan ϕλλη+=所以得传动效率%4.94=η 1.2.5刚度的验算横向进给滚珠丝杆支撑方式草图先画出此横向进给滚珠丝杆支撑方式草图,最大工作载荷为1523.03N ,支撑间距a=550mm ;钢的弹性模量E=2.1×105Mpa 查表3-33,滚珠直径Dw=3.5mm ,算得丝杠底径2d =公称直径d 0—滚珠直径Dw=28.5mm ,则丝杠截面积22294.6374/mm d S ==π(1)忽略式3-25中第二项,丝杠的拉伸或压缩变形量mm ES a F m 0062.094.637101.255003.152351≈⨯⨯⨯==δ (2)滚珠与螺纹滚道间接触变形2δ。

根据公式3)/(0-=w D d Z π,求得单圈滚珠数目Z=26,该型号丝杠为双螺母,滚珠圈数为3×2=6,则滚珠总数量∑Z=26×6=156。

滚珠丝杠预紧时,取轴向预紧力N Fm F YJ 68.5073/≈=。

则由式(3-27),求得滚珠与螺纹滚道间的接触变形量mm Z F D F YJ w m0013.010/100013.0322==∑δ,因为丝杠加有预紧力,且为轴向负载的1/3,所以实际变形量可减小一半,取mm 00065.02=δ。

(3)将以上算出的1δ和2δ代入21δδδ+=总,求得丝杠总变形量m mm μδ85.600685.0==总。

由表3-27知,对于跨度550mm 的4级精度滚珠丝杠允许变动量为m μ20,可见丝杠刚度足够。

1.2.6压杆稳定性校核根据式(3-28)计算失稳时的临界载荷k F22KaEIf F k K π= 式中:E-----丝杆材料弹性模量,对刚E=2.1×105MpaI------截面惯性矩,丝杆截面惯性矩64/42d I π= a------丝杆两支撑端距离 K------压杆稳定安全系数,取K=3k f ----丝杆的支撑方式系数,查表3-34得z f =2.00 对于本设计:444299.3236864/5.2864/mm d I =⨯==ππ 550341.32385101.214.325222⨯⨯⨯⨯⨯==Ka EI f F k K π=147928.48Nk F 远大于工作负载Fm=1523.03N ,故不会失稳。

综上所述,初选的滚珠丝杠副满足使用要求。

1.3.齿轮减速箱的设计(横向)为了满足脉冲当量的设计要求和增大转矩,同时也为了使传动系统的负载惯量尽可能地减小,传动链中常采用减速传动。

本设计中,横向减速箱选用齿轮传动。

今初选电动机型号为130BYG2502,五相混合式,最大静转矩为40N ·m ,十拍驱动时步距角 0.9°。

运行矩频特性查表4-7,详细技术参数如表4-5。

1.3.1传动比i 的确定已知电动机的步距角α=0.9°,横向脉冲当量取δx=0.005mm/脉冲,滚珠丝杠导程Ph=5mm 。

根据式(3-12)算得传动比5.2005.036059.0360=⨯︒⨯︒=︒=x Ph i δα。

1.3.2主动轮最高转速1n由设计说明书可得到主轴的最大转速为3000r/min (无级) 1.3.3齿轮副的计算与选型小齿轮齿数取Z1=25,大齿轮齿数Z2=50,模数m=2,齿宽b 1=32,b 2=30mm 压力角︒=20α,100,502211mm mz d mm mz d f f ====节圆直径mmh d d mm h d d f e f e 1042,5422211=+==+=齿顶圆直径中心距mm d d a f f 75)(2/121=+= 1.4.步进电动机的计算与选型(横向) 1.4.1在步进电动机转轴上的总转动惯量eq j已知:滚珠丝杆的公称直径mm d 320=,总长(带轴)mm l 750=,导程mm p h 5=,材料密度33/1085.7cm kg -⨯=ρ;横向移动部件总重量G=1600N ;传动比5.2=i 。

参照表4-1可以算得各个零部件的转动惯量如下 : 滚珠丝杆的转动惯量242244·1017.6·17.610752.385.7m kg cm kg cm kg j s --⨯==⋅⨯⨯⨯=;小齿轮的转动惯量2324441411.1025.1.102.34.885.71085.7m kg cm kg b d j e z ---⨯=⨯⨯⨯=⨯⨯⨯=大齿轮的转动惯量2324442422.1076.2.100.34.1085.71085.7m kg cm kg b d j e z ---⨯=⨯⨯⨯=⨯⨯⨯= 在设计减速箱时,初选的横向步进电动机型号130BYG2502,从表中查得该型号电动机转自的转动惯量248cm kg J m ⋅=。

21212)()(41k j nj j ki mi i k eqn n J n v m J∑∑==+=π 选用快进速度min /6m v x =;m in /3000)360/(r v n n x m k =︒==δα;m in /1200/121r i n n n n z z mz ===;kg m 160=则加在步进电动机转轴上的总转动惯量为:()2322122103.8/)1500/6(16041m kg i J J J J J s z z m meq ⋅⨯≈++++⨯⨯=-π1.4.2计算加在步进电动机转轴上的等效负载转矩eq T 分快速空载启动和承受最大工作负载两种情况进行计算。

(1)快速空载启动时电动机转轴所承受的负载转矩eql T 由式(4-8)可知,1eq T 包括三部分:快速空载起动时折算到电动机转轴上的最大加速转矩max a T 、移动部件运动时折算到电动机转轴上的摩擦转矩f T 、滚珠丝杠预紧后折算到电动机转轴上的附加摩擦转矩0T 。