Yubase基础油及生产工艺

润滑油基础油生产工艺

润滑油基础油生产工艺

润滑油基础油是润滑油的主要成分,它是从原油中提炼出来的一种石化产品。

润滑油基础油的生产工艺包括原油精炼、脱蜡、加氢裂化、溶剂抽提等步骤。

首先是原油精炼,原油经过蒸馏塔的分馏,得到不同馏分的原油。

其中较重的馏分经过真空蒸馏,得到具有一定粘度的润滑油基础油。

接下来是脱蜡的过程,脱蜡是为了去除原油中的蜡质,提高润滑油的流动性。

通过将原油加热至一定温度,使蜡在溶剂的作用下融化并与溶剂分离,最后通过过滤去除溶剂和蜡质。

加氢裂化是润滑油基础油生产中的一个重要步骤,它通过在高温高压下对重质馏分进行加氢处理,使其发生裂化反应。

通过这个反应,可以将较重的原油转化为较轻的润滑油基础油,同时减少芳烃和硫等杂质的含量,提高产品质量。

最后是溶剂抽提,溶剂抽提是为了进一步提纯润滑油基础油。

将加氢裂化得到的产品与溶剂混合,在一定的温度和压力下进行萃取,将一些较轻的杂质和芳烃物质去除,得到较纯净的润滑油基础油。

以上就是润滑油基础油的生产工艺,通过这些步骤,可以生产出优质的润滑油基础油。

润滑油基础油在生产出来后,还需要根据不同的使用需要进行配方,并加入适量的添加剂,制成适用于不同机械设备的润滑油产品。

基础油生产工艺

基础油生产工艺基础油是一种重要的石油产品,广泛应用于润滑油、润滑脂和润滑膏等领域。

基础油的生产工艺是指通过一系列的工艺步骤将原油转化为具有特定性能的基础油产品的过程。

下面将介绍基础油的生产工艺及相关技术。

基础油的生产通常是在炼油厂进行的。

原油经过初步处理,例如脱盐和脱硫等工艺,以去除其中的杂质和硫化物。

然后,原油进入蒸馏塔进行分馏。

在分馏过程中,原油中的不同组分按照沸点的不同被分离出来,其中轻质烃类被分离为气体,而较重的组分则成为液体。

在这个过程中,轻质的烃类被分离并收集,成为液化石油气(LPG),而液体组分则被进一步分馏。

接下来,液体组分进一步进入蒸馏塔进行深度分馏。

在这一步骤中,液体组分被分离为不同的馏分,其中包括汽油、柴油和润滑基础油等。

润滑基础油是指在蒸馏过程中分离出来的较重的液体组分,它具有较高的粘度和较好的润滑性能,是生产润滑油的重要原料。

分馏后得到的润滑基础油并不是最终的产品,还需要进行进一步的加工和处理。

其中一个重要的加工过程是加氢处理。

加氢是指将润滑基础油与氢气在催化剂的作用下进行反应,以去除其中的不饱和烃和杂质。

加氢处理可以提高基础油的稳定性和抗氧化性能,使其更适合用于长期使用的润滑油产品。

除了加氢处理,基础油的生产过程中还包括脱蜡和脱色等工艺。

脱蜡是指将基础油中的蜡质成分去除,以提高其低温流动性。

脱蜡通常采用溶剂脱蜡或催化脱蜡的方法。

脱色是指通过吸附剂或其他化学物质将基础油中的色素和杂质去除,以提高其外观和纯度。

在基础油的生产过程中,还可以通过添加剂的方式改善其性能。

添加剂可以提高基础油的抗磨损、抗氧化和抗腐蚀等性能,使其更适合不同类型的润滑应用。

常见的添加剂包括抗氧化剂、抗磨剂、摩擦改进剂和粘度指数改进剂等。

基础油的生产工艺包括原油初步处理、蒸馏分馏、加氢处理、脱蜡、脱色和添加剂等工艺步骤。

通过这些工艺步骤,原油可以被转化为具有特定性能的基础油产品,为润滑油行业提供了重要的原料。

一种乙烯基全合成润滑油基础油制备方法和流程

一种乙烯基全合成润滑油基础油制备方法和流程一种乙烯基全合成润滑油基础油制备方法和流程引言随着工业的不断发展和机械设备的普及应用,润滑油的需求量也日益增长。

传统的润滑油基础油制备方法存在很多问题,如产物品质不稳定、造价高昂等。

针对这些问题,一种乙烯基全合成润滑油基础油制备方法应运而生。

方法概述乙烯基全合成润滑油基础油制备方法主要分为以下几个流程:1.原料准备–蓖麻油酸–对二甲苯–菲尔灰–二氯代乙烷2.反应器配置–确保反应器干净无杂质–设备压力控制在合适范围–确保反应器密封严密3.反应过程–将蓖麻油酸加入反应器中–加入合适的催化剂–控制反应温度在合适范围内–反应时间控制在预定时间4.分离与提纯–将反应产物进行分离–采用适当的溶剂进行提纯–过滤杂质5.精炼处理–对分离与提纯后的产物进行精炼–去除残留的杂质–控制产品品质优势与应用乙烯基全合成润滑油基础油制备方法相比传统方法具有以下优势:•产物品质稳定,具有较高的氧化安定性和抗磨性•生产成本低,能够提供更具竞争力的价格•生产过程环保,减少对环境的污染该方法广泛应用于润滑油行业,并受到了广泛认可。

未来,随着技术的不断进步,乙烯基全合成润滑油基础油制备方法将在润滑油领域发挥更重要的作用。

结论乙烯基全合成润滑油基础油制备方法通过合适的流程和控制,能够制备出品质稳定、成本低廉的润滑油基础油。

该方法具有广泛应用前景,对于促进润滑油行业的发展具有重要意义。

实验设计本实验的设计如下:1.原料准备:蓖麻油酸、对二甲苯、菲尔灰、二氯代乙烷根据需要准备适量的原料。

2.反应器配置:确保反应器干净无杂质,使用合适的反应器进行实验。

调整设备压力,保持在适宜的范围。

确保反应器密封严密以保持反应过程的安全性。

3.反应过程:将蓖麻油酸加入反应器中,加入适量的催化剂,并控制反应温度在合适的范围内。

根据实验要求,控制反应时间。

同时,监测反应过程中的压力和温度变化。

4.分离与提纯:反应完成后,将反应产物进行分离。

润滑油基础油的生产工艺优化选择

润滑油基础油的生产工艺优化选择润滑油基础油是润滑油产品的核心原料,其质量和性能直接影响着润滑油产品的品质。

而基础油的生产工艺优化选择对于提高基础油的质量和生产效率至关重要。

本文将从工艺流程、操作条件和设备选择等方面,探讨润滑油基础油生产工艺的优化选择。

一、工艺流程优化选择在润滑油基础油的生产过程中,一般采用馏分精制、溶剂抽提、加氢精制等多个工艺步骤。

针对不同的原料和产品要求,需要选择合适的工艺流程进行优化。

1. 馏分精制馏分精制是将原油或石脑油中的轻质和重质馏分进行分离,通过蒸馏、闪蒸和气体分离等方式,得到所需的馏分。

在馏分精制过程中,可以通过调整操作参数,如温度、压力、进料速度等,优化选择最适合的分离条件,以提高产品的收率和质量。

2. 溶剂抽提溶剂抽提是将馏分中的杂质和重馏分进行分离的过程,通过与溶剂的萃取和分离,得到较纯净的基础油。

在溶剂抽提中,选用合适的溶剂和适当的溶剂进料比例,可以提高提取效率和产品质量。

3. 加氢精制加氢精制是利用氢气对基础油进行加氢处理,降低其不饱和度和硫、氮等杂质含量,提高产品的稳定性和耐热性。

在加氢精制中,需要优化选择合适的反应器类型、催化剂种类和气体进料条件,以达到最佳的加氢效果。

二、操作条件优化选择在润滑油基础油的生产过程中,操作条件的选择对于产品的质量和生产效率都有重要影响。

需要根据原料特性、产品要求和设备性能等因素,合理选择操作条件进行优化。

1. 温度控制温度是影响润滑油基础油生产的重要因素之一。

在不同的工艺步骤中,需要控制合适的温度条件,以保证反应和分离的进行,同时避免热分解和沉淀产物的生成。

2. 压力控制在操作过程中,合理的压力控制可以影响反应速率、产物分布和设备安全运行等方面。

在生产中需要根据具体的工艺要求和设备限制,选择适当的操作压力条件。

进料速度对于反应效率和产品质量同样具有重要影响。

适当的进料速度可以保证反应的充分进行,并避免过快或过慢导致的不利影响。

润滑油基础油生产工艺研究

润滑油基础油生产工艺研究润滑油是指能够减少摩擦、降低磨损、冷却和密封的油质产品。

在现代工业中,润滑油的应用范围非常广泛,润滑油的基础油是制作润滑油产品的主要原料之一。

基础油的质量和生产工艺对润滑油产品的品质和性能有着至关重要的影响。

关于润滑油基础油生产工艺的研究具有重要意义。

润滑油基础油的生产工艺是一个复杂的过程,它主要包括原油提炼、脱蜡、加氢、分馏等步骤。

本文将从原油选择、脱蜡工艺、加氢工艺、分馏工艺等方面对润滑油基础油生产工艺进行研究,探讨如何提高润滑油基础油的品质和降低生产成本。

一、原油选择原油是润滑油基础油的主要原料,原油的成分和性质直接影响了基础油的品质和性能。

在原油的选择方面,首先要考虑原油的地质资源、产地、成分、硫含量等情况。

一般来说,硫含量低、芳烃含量高的原油更适合作为润滑油基础油的原料。

对于润滑油基础油的生产厂家来说,选择合适的原油不仅可以提高润滑油基础油的质量,还可以降低生产成本,提高经济效益。

二、脱蜡工艺脱蜡是润滑油基础油生产的重要工艺之一。

蜡是原油中的一种混合物,蜡在润滑油中容易结晶并堵塞润滑系统,因此需要通过脱蜡工艺来降低蜡的含量。

常用的脱蜡工艺包括溶剂脱蜡、晶粒脱蜡、分馏脱蜡等。

溶剂脱蜡是利用溶剂将蜡溶解掉的方法,晶粒脱蜡是通过低温结晶将蜡分离出来,分馏脱蜡则是通过加热使蜡分离出来。

不同的脱蜡工艺有不同的优缺点,需要根据生产需求来选择合适的脱蜡工艺。

三、加氢工艺加氢是润滑油基础油生产中的重要工艺之一。

加氢可以去除原油中的不饱和分子和杂质,提高基础油的抗氧化性能和耐高温性能。

加氢工艺主要包括催化加氢和裂化加氢两种方式。

催化加氢是在催化剂的作用下,利用氢气将原油中的不饱和分子加氢饱和,提高基础油的性能。

裂化加氢是将原油在高温、高压条件下进行加氢,将原油分子链裂解成更轻质的分子,从而提高基础油的抗氧化性能。

四、分馏工艺分馏是将原油按照沸点进行分离的过程,通过分馏可以得到不同沸点范围内的润滑油基础油。

基础油

冷点稀释的效果

原料油 工艺方法 总溶剂比 过滤温度 蜡含油 v/v ℃ % 减三线油 非冷点稀释 600 -17∽-20 116 17∽22 51∽52 冷点稀释 400 -13∽-16 214 6∽9 54∽56

>90

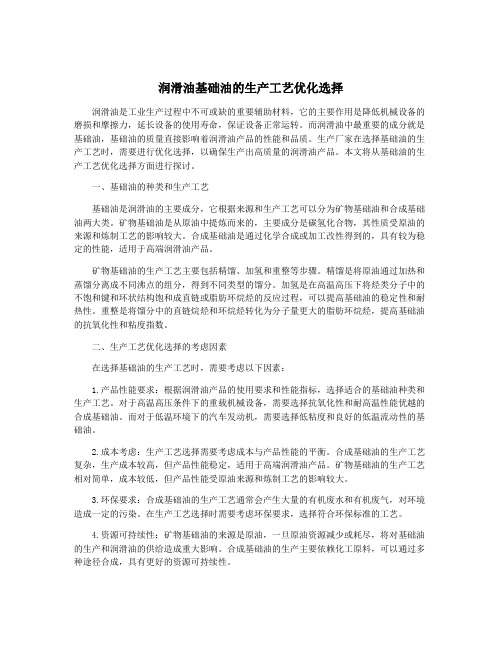

国内外生产润滑油基础油主要的工艺流程

序号 1 2 3 4 5 6 7 8 9 10 工 艺 流 程 酮苯脱蜡-溶剂抽提--白土精制 溶剂抽提-酮苯脱蜡-加氢补充精制 溶剂抽提-酮苯脱蜡 溶剂抽提-催化脱蜡 溶剂抽提-加氢处理-酮苯脱蜡 溶剂抽提-加氢处理-异构脱蜡 加氢处理-酮苯脱蜡-加氢饱和 加氢处理-异构脱蜡 加氢裂化-酮苯脱蜡-溶剂抽提 加氢裂化-异构脱蜡 基础油 Ⅰ类基础油 Ⅰ类基础油 Ⅰ类基础油 Ⅰ类基础油 Ⅱ、Ⅲ类基础油 Ⅱ、Ⅲ类基础油 Ⅱ类基础油 Ⅱ类基础油 Ⅲ类基础油 Ⅲ类基础油 代表性炼厂 中国大连、高桥 英国 Coryton 沙特 Luberef 1 沙特 Luberef 2 美国 Baytown,中国荆门 中国大庆 中国兰炼,日本 Chiba 新加坡 Jurong 日本 Nippon oil 南韩 Yu Kong

白土精制流程

含硫原油与低硫原油生产的基础油组成和性质特点 国内外研究表明,由含硫原油生产的润滑油基础油,其芳烃 含量虽然比相应的低硫石蜡基原油润滑油基础油高,但由于它们 主要由少环长侧链的环烷- 芳烃组成,故基础油仍具有较高的粘 度指数。 含硫原油润滑油馏分中的硫化物,据研究主要为硫醚及噻吩 两类,噻吩类硫化物抑制氧化的能力很弱,而且本身氧化后会产 生沉淀及胶状物质,而硫醚类化合物则是一种天然抗氧化剂,在 润滑油馏分溶剂精制时,噻吩类硫化物由于具有环状结构,故较 易被溶剂抽提除去,而在精制油中保留的则是某些硫醚类化 合 物,故由某些含硫原油用常规方法生产的润滑油基础油,其氧化 安定性往往优于相应的低硫石蜡基润滑油基础油。

润滑油基础油的生产

4

润滑油的生产工序

①切取原料(蒸馏) ②脱沥青(对残渣原料) ③精制 ④脱蜡 ⑤补充精制和后处理 ⑥调合

5

减一线

常压 渣油 减

溶 剂

压

精

蒸

制

馏

两

烷 脱 沥

青

渣油

减二线 白

酮

土

减三线

苯 脱

或

加

减四线

蜡

氢 精

减压渣油

❖ 以比色或残碳作馏出口控 制指标。

萃取系统示意图

36

基础油生产---糠醛精制

控制抽提塔温度的原因:从塔底到塔顶,原料

中的理相组分逐渐减少,糠醛在混合液中的比重 相对增加,因而在溶剂中临界溶解温度也相应提 高,这就需要操作温度从下至上逐步提高,以保 证精制深度。而底部温度逐步降低,使溶剂中的 部分理想组分逐渐分离出来,回到精制液中去, 从而减少理想组分的损失,提高精制油收率 。

性差,脱沥青油质量差; 丙烷既具有一定的溶解能力,又有较好的选择性,

是良好的脱沥青溶剂,特别适合于用作生产润滑油 料。 当目的产品为催化裂化或加氢裂化原料时,多采用 丁烷或戊烷作溶剂。 为了调节溶剂的溶解能力和选择性,或受溶剂来源 限制,也可采用混合溶剂。

25

图11-5 脱沥青油收率与溶剂比关系

4)抗氧化安定性 非烃类化合物安定性差。

5)残炭 6)溶解能力 7)闪点

形成残炭主要物质是润滑油中的多环芳烃、胶质、 沥青质。

提高蒸馏精度,脱除胶质沥青质。

溶解能力指对添加剂和氧化产物的溶解能力。一般 来说,烷烃的溶解能力差,芳烃的溶解能力强。

安全性指标。馏分越轻闪点越低,轻组分含量越多 闪点越低。

润滑油基础油的生产工艺优化选择

润滑油基础油的生产工艺优化选择润滑油基础油是润滑油的基础成分,对润滑油的性能和品质起着至关重要的作用。

润滑油基础油的生产工艺优化选择,直接影响着润滑油的性能和成本。

制定正确的生产工艺方案,对于提高产品质量、降低成本,具有重要意义。

接下来,我们将探讨润滑油基础油的生产工艺优化选择。

一、生产工艺的选择润滑油基础油的生产工艺选择,主要包括两种类型,即传统的物理提炼法和现代的化学加工法。

在传统的物理提炼法中,主要通过蒸馏、溶剂抽提等方式,来提炼原油中的矿物油和裂化油;而在现代的化学加工法中,则通过加氢精制、加氢裂化等技术,来改善原油中的质量,生产出高品质的基础油。

对于生产工艺的选择,需要考虑以下几个因素:1. 基础油的种类:根据不同的基础油种类,其生产工艺选择也会有所不同。

对于矿物油和裂化油,通常采用物理提炼法;而对于合成基础油,通常采用化学加工法。

2. 产品质量要求:不同的产品质量要求,对生产工艺的选择也会有所影响。

如果产品要求高性能的基础油,通常会选择化学加工法;而如果产品要求一般性能的基础油,可能会选择物理提炼法。

3. 生产成本:不同的生产工艺,其生产成本也会有所不同。

一般来说,化学加工法的生产成本较高,而物理提炼法的生产成本较低。

基于以上几个因素,可以根据不同的需求和实际情况,选择合适的生产工艺。

无论选择何种生产工艺,都需要对其进行优化,以提高产品质量,降低生产成本。

具体的优化措施包括:1. 工艺参数的调整:针对所选择的生产工艺,可以通过优化工艺参数,来提高生产效率和产品质量。

在物理提炼法中,可以通过优化蒸馏温度、溶剂的选择和循环等参数,来提高产品的提炼效率和品质;而在化学加工法中,可以通过选择合适的催化剂、控制反应温度和压力等参数,来提高产品的合成效率和品质。

2. 设备的更新换代:随着科技的进步和设备的更新换代,新型的生产设备往往具有更高的生产效率和产品质量。

可以考虑更新换代设备,来提高生产效率和降低成本。

润滑油基础油生产工艺研究

润滑油基础油生产工艺研究润滑油是一种特殊的工业原料,广泛应用于工业、汽车、机械等各个领域。

润滑油主要由基础油和添加剂组成,其中基础油是润滑油的主体,影响着润滑油的性能和质量。

基础油是指经过加工处理后具有较高润滑性能和稳定性的油类物质,也是润滑油中含量最多,起主要润滑作用的组分。

基础油的生产工艺需要综合考虑原料、工艺和设备等方面的因素,以达到最佳的生产效益和质量。

目前,基础油的生产工艺主要分为两种类型:裂化法和加氢法。

裂化法是将重油通过高温高压下进行热裂化分解,产生较多的轻质烃类,然后通过分离、精制等步骤得到基础油。

加氢法是将重油通过催化剂催化加氢反应,使其分子式发生改变,得到具有较高润滑性能的基础油。

在基础油生产过程中,需要考虑以下几个因素:1. 原料选择:基础油的生产原料主要是石油,不同种类的石油产地、质量差异较大,需要选择具有适宜质量的石油作为原料,以保证基础油的性能和质量。

2. 工艺选择:裂化法和加氢法的工艺有各自的优缺点,需要根据实际情况选择合适的工艺。

裂化法生产出的基础油数量较大,但质量不如加氢法生产的基础油;加氢法生产的基础油质量高,但成本较高。

3. 设备选择:基础油生产需要用到各种设备,如反应釜、分离器、蒸馏塔等。

设备的选择需要结合实际生产情况,考虑设备的品牌、质量、性能和价格等因素,以达到最佳设备配置。

4. 符合环境要求:基础油生产过程中需要考虑环境保护问题,尽可能降低排放污染物的数量和浓度。

由此,需要选择符合环保要求的设备和工艺。

综上所述,基础油的生产工艺需要综合考虑各种因素,以达到理想的生产效益和质量。

随着科技和生产技术的不断进步,基础油的生产工艺也将不断完善和提高。

基础油的分类-基础油分类标准

基础油的分类-基础油分类标准

基础油分类

1、I类基础油—溶剂精制基础油

溶剂精制基础油是通过选择性的溶剂对各组分的溶剂性不同,进行现选择性的去除非理想组分,保留理想组分,以改善润滑油的粘温性能和氧化安定性。

2、II类基础油—加氢基础油

加氢基础油是通过加氢工艺(加氢处理、加氢裂化、加氢异构化、加氢精制、催化脱蜡),改变基础油化学组成,这样带来很多优点,其颜色、安定性和气味得到改善,粘温性能得到提高,对抗氧剂的感受性显著提高。

加氢基础油的特性:

①粘度指数高、低温性好、粘温性好;

②热稳定性、氧化安定性好;

③挥发性低;

④毒性低;

⑤与合成的PAO(α-烯烃合成油)相似。

3、III类基础油—YUBASE基础油

YUBASE基础油占世界三类基础油60%以上的市场,客户分布在美国、欧洲各国、澳大利亚、日本、中国等全球许多国家。

YUBASE基础油的特点:

1)具有很高的粘度指数和氧化稳定性;。

润滑油基础油的生产工艺优化选择

润滑油基础油的生产工艺优化选择

润滑油的基础油是润滑油的重要组成部分之一,生产基础油的工艺优化是提高润滑油

的质量和降低生产成本的关键。

以下将介绍润滑油基础油的生产工艺优化选择。

基础油的分类

润滑油基础油按结构可分为直链烷烃、支链烷烃、环烷烃和芳香烃四类,其中支链烷

烃和环烷烃的润滑性能较好。

按来源可分为石油基、合成基和生物基三类,其中石油基占

据了润滑油基础油市场的很大比例。

提高润滑油基础油的品质可以通过以下几种途径:

1. 精制工艺优化

对于石油基润滑油基础油,通常采用油井开采、精制、加氢精制和脱蜡四个工艺步骤。

相比于直接蒸馏得到的基础油,采用加氢处理可以减少脱硫和脱氮的成本,提高润滑性能

指标。

例如,使用ISE催化剂的加氢处理可以得到高品质的基础油。

采用窄馏分工艺可以

使得不同馏分的品质差异减小,可以在润滑性能和加工成本之间找到平衡。

2. 新技术引入

随着技术的发展,新技术被应用于生产中。

其中,湿式沉降、离子交换和酸碱中和等

技术可以提高基础油中的杂质、酸值和水分的去除效率,提高基础油的品质。

使用加热淋

洗技术可以将硝基多环芳烃和多环芳烃等不利于润滑性能的化合物去除。

使用亲极性溶剂

可在合成蜡的过程中增加分子分离度,提高润滑性能,降低生产成本。

3. 基础油调合

在产品不同的场景下,使用不同的润滑油可以提高性能,降低成本。

基础油的调合过

程中可以根据需求进行混合,得到不同性质的润滑油基础油。

总之,选择适当的工艺和技术是润滑油基础油生产中提高品质和降低成本的关键。

润滑油基础油加氢异构技术研究进展

第39卷第2期2021年3月石化应用Petrochemical Technology&ApplicationVol.39No.2Mar.2021DOI:10.19909/ki.ISSN1009-0045.2021.02.0138专论与综述(138-142)润滑油基础油加氢异构技术研究进展付凯妹,李雪静,郑丽君,丁文娟,慕彦君(中国石油石油化工研究院,北京102206)摘要:综述了润滑油基础油行业发展现状以及国内外加氢异构技术研究进展,包括美国雪佛龙鲁姆斯全球公司异构脱蜡技术、美国ExxonMobil公司选择性脱蜡技术、韩国SK公司加氢裂化尾油处理技术、中国石化异构脱蜡技术以及中国石油润滑油加氢异构技术等。

指出了各技术在处理不同原料生产过程中的技术优势、局限性及其发展趋势。

关键词:润滑油基础油;加氢异构;异构脱发展趋势;综述中图分类号:TQ644.5文献标志码:A O章编号:1009-0045(2021)02-0138-05随着我国汽车数量的快速增长,推动了对优质润滑油的需求,国内高档润滑油基础油的工业应用也取得长足进展。

2019年,全球润滑油基础油生产能力为6360万t,较2018年增加7.3%,是继汽油、柴油和煤油之后位列第4的炼油产品,而其附加值远超前3位。

因此,润滑油基础油的生产是炼厂转型升级和提质增效的关键,也是石油公司塑造品牌形象的重要载体。

全球润滑油基础油等级将持续升级,I类基础油的产能占比将继,:D基础油占比将达到50%,皿类基础油25%~30%,"类和#基础油继续推动全球润滑油。

2019年,我国润滑油基础油生产能力约760万t,装置平均负率约40%,体产能、产品[1],I基油"基油过,皿类基油及高黏度"基础油短缺,依赖进。

因此,需要应用成熟的"/#润滑油基础油生产,重塑我国润滑油,对国高润滑油基油的"润滑油要基油和加2,前质量数润滑油的70%~85%"着生产的展,基础油品质对成品润滑油的用能"国用的基础油国石油(API)提,润滑油基础油的和量、数量分为5类$2%。

国外 - 类润滑油基础油生产工艺路线概述-

国外 - 类润滑油基础油生产工艺路线概述-文章编号:100223119(20040420010207国外Ⅱ/Ⅲ类润滑油基础油生产工艺路线概述安军信1,刘霞2(1.中国石油润滑油研究开发中心,甘肃兰州730060;2.中国石油大连润滑油厂,辽宁大连116032摘要:以Chevron、ExxonMobil、Shell等公司的加氢处理、加氢裂化、催化脱蜡和异构脱蜡等加氢技术为基础,介绍了国外生产Ⅱ/Ⅲ类润滑油基础油的全加氢型工艺路线和加氢与传统结合的组合工艺路线。

通过对SK公司炼厂、Richmond炼厂、Excel公司炼厂、J urong炼厂、Baytown炼厂、Star公司炼厂和石油三菱公司等Ⅱ/Ⅲ类润滑油基础油生产工艺路线的调查,得出的结论认为:Chevron公司的加氢裂化和异构脱蜡技术将是今后润滑油加氢的主力技术;出于成本的考虑,对现有装置进行改造,采用传统与加氢组合的工艺技术也将会得到快速发展。

关键词:润滑油;加氢技术;基础油;生产工艺;概述中图分类号:TE624.47文献标识码:A前言近年来,随着润滑油使用条件的不断苛刻,润滑油工业面临着经济效益和环保法规的严重挑战,迫切需要生产出具有良好氧化安定性、高粘度指数和低挥发性的优质基础油。

目前,北美Ⅱ类及Ⅱ类以上基础油的生产能力已经超过基础油总能力的50%,其中Ⅲ类基础油的生产能力已经达到37万t/ a[1];欧洲Ⅲ类基础油的需求量大约为30~40万t/ a,预计今后10年其需求将占欧洲基础油市场的1/ 3[2];2000年,亚太地区Ⅱ、Ⅲ类基础油生产能力已经占基础油总能力的17%,预计2004年Ⅱ、Ⅲ类基础油生产能力将占到27%[3]。

目前国外Ⅱ/Ⅲ类基础油生产工艺有加氢处理、加氢裂化、催化脱蜡和异构脱蜡等,纵观其工艺路线基本上可以分为两大类:全加氢型工艺路线和加氢与传统工艺的组合路线。

下面对国外Ⅱ/Ⅲ类基础油生产工艺路线概述如下。

1生产Ⅱ/Ⅲ类基础油的全加氢型工艺流程1.1燃料型加氢裂化-异构脱蜡或催化脱蜡-加氢后精制韩国SK公司(原名Yukong开发了一种用加氢裂化尾油生产高质量超高粘度指数基础油的工艺技术。

润滑油基础油的生产工艺优化选择

润滑油基础油的生产工艺优化选择

随着机械设备的发展和使用,润滑油作为机械设备的重要组成部分之一,其在使用中

起到了重要的作用。

因此,润滑油基础油的生产工艺优化选择对于润滑油的质量和使用性

能有着关键的影响。

1. 原料选择:润滑油基础油的生产原料主要是石油、天然气等,不同的原料会影响

润滑油的性能。

选择合适的原料是润滑油基础油生产的关键之一。

2. 生产工艺:润滑油基础油的生产过程中,需要选择合适的工艺进行操作,保证产

量和质量。

通常采用的工艺包括蒸馏、加氢、裂化等。

3. 单元操作优化:在具体的生产过程中,需要对每一个单元操作进行优化,从而提

高效率和降低成本。

例如,可以采取加温、连续操作等措施,以提高生产效率。

4. 生产设备选择:润滑油基础油生产需要选择合适的设备,这些设备应具备高效、

稳定等特点。

例如,反应釜、分离器等需要选择能够满足生产要求的设备。

5. 能源利用:在生产工艺中,能源的利用也是一个重要的环节。

通过采取能源回收、节能措施等方法,可以减少能源消耗和生产成本。

综上所述,润滑油基础油的生产工艺优化选择需要考虑多方面的因素,从而实现对润

滑油质量和性能的提高。

同时,还需要加强技术研发,推动生产技术的创新和进步。

润滑油基础油生产工艺研究

润滑油基础油生产工艺研究随着工业化的快速发展,润滑油已成为各个领域中必不可少的一种石化产品。

其中,润滑油基础油是润滑油的重要组成部分,其质量对润滑油的性能和使用寿命起着至关重要的作用。

本文将对润滑油基础油的生产工艺进行研究,探讨其生产过程中的技术特点和影响质量的因素。

1. 克提取工艺克提取工艺是其中比较常见的一种工艺类型,利用溶剂从石油裂化轻油中提取基础油。

该工艺有以下几个步骤:石油裂解轻油的先冷却急冷,硫酸钠碱法去除酸性物质,再通过一系列的精馏操作,得到不同粘度等级的基础油。

2. 改质工艺改质工艺是对浓缩提取出的基础油进行一定程度的化学改性处理,以改变其分子量、分子结构和性能,提高基础油的耐高温、抗氧化、抗磨性和清洁分散性等。

3. 深加工工艺深加工工艺是在改质基础油的基础上,进一步加工成特殊的润滑油和油剂产品。

一般包括添加各种添加剂、合成脂肪酸酯类的润滑油,以及合成酰胺油剂等。

1. 基本为连续式生产。

润滑油基础油生产的生产过程大多数情况下都采用连续生产方式,具有连续性和稳定性等优点,生产效率高,生产成本低。

2. 工艺流程较长。

润滑油生产工艺较为复杂,需要多道工艺流程,涉及到很多化学反应和物理性处理,所以工艺流程较长。

3. 技术装备需求较高。

润滑油基础油生产需要采用高效的技术装备,如高效精馏塔、氢气生成装置、催化反应器等,以满足润滑油基础油的生产要求。

4. 环保要求高。

润滑油生产的过程中会产生大量的污染物,对环境会造成一定的危害。

因此,对润滑油基础油生产过程进行环保处理和监测尤为重要。

三、影响润滑油基础油质量的因素分析润滑油基础油的质量对于润滑油的性能和使用寿命起着至关重要的作用。

影响润滑油基础油质量的因素主要有以下几点:1. 原料的质量。

原料的质量是影响润滑油基础油质量的首要因素,而原料的品质又取决于石油的来源和加工工艺。

2. 工艺的操作技术。

润滑油基础油生产的工艺操作技术非常精细,其中任何一个步骤出现问题都会影响到基础油的品质。

润滑油基础油的生产工艺优化选择

润滑油基础油的生产工艺优化选择润滑油是工业生产过程中不可或缺的重要辅助材料,它的主要作用是降低机械设备的磨损和摩擦力,延长设备的使用寿命,保证设备正常运转。

而润滑油中最重要的成分就是基础油,基础油的质量直接影响着润滑油产品的性能和品质。

生产厂家在选择基础油的生产工艺时,需要进行优化选择,以确保生产出高质量的润滑油产品。

本文将从基础油的生产工艺优化选择方面进行探讨。

一、基础油的种类和生产工艺基础油是润滑油的主要成分,它根据来源和生产工艺可以分为矿物基础油和合成基础油两大类。

矿物基础油是从原油中提炼而来的,主要成分是碳氢化合物,其性质受原油的来源和炼制工艺的影响较大。

合成基础油是通过化学合成或加工改性得到的,具有较为稳定的性能,适用于高端润滑油产品。

矿物基础油的生产工艺主要包括精馏、加氢和重整等步骤。

精馏是将原油通过加热和蒸馏分离成不同沸点的组分,得到不同类型的馏分。

加氢是在高温高压下将烃类分子中的不饱和键和环状结构饱和成直链或脂肪环烷烃的反应过程,可以提高基础油的稳定性和耐热性。

重整是将馏分中的直链烷烃和环烷烃转化为分子量更大的脂肪环烷烃,提高基础油的抗氧化性和粘度指数。

二、生产工艺优化选择的考虑因素在选择基础油的生产工艺时,需要考虑以下因素:1.产品性能要求:根据润滑油产品的使用要求和性能指标,选择适合的基础油种类和生产工艺。

对于高温高压条件下的重载机械设备,需要选择抗氧化性和耐高温性能优越的合成基础油。

而对于低温环境下的汽车发动机,需要选择低粘度和良好的低温流动性的基础油。

2.成本考虑:生产工艺选择需要考虑成本与产品性能的平衡。

合成基础油的生产工艺复杂,生产成本较高,但产品性能稳定,适用于高端润滑油产品。

矿物基础油的生产工艺相对简单,成本较低,但产品性能受原油来源和炼制工艺的影响较大。

3.环保要求:合成基础油的生产工艺通常会产生大量的有机废水和有机废气,对环境造成一定的污染。

在生产工艺选择时需要考虑环保要求,选择符合环保标准的工艺。

润滑油基础油的生产工艺优化选择

润滑油基础油的生产工艺优化选择润滑油基础油是润滑油产品中占据主要成分的一种物质。

其作用是提供润滑油的润滑性能、粘度和抗氧化性等特性,是润滑油产品中的关键原料。

因此,优化生产润滑油基础油的工艺是提高润滑油产品质量和增强竞争力的重要途径。

1. 生产工艺选择润滑油基础油的生产工艺一般包括常规加氢、重整、催化裂化等。

常规加氢是使用氢气对原料油进行加氢作用,降低油品中的硫、氮和芳烃等杂质含量,提高油品的粘度指数、氧化安定性和稳定性。

重整是将轻质馏分经过催化剂反应转化为较高分子量的芳烃和环烷烃混合物,使得油品的分子结构更加均匀,粘度指数更高。

催化裂化则是将重质馏分加热至高温,加入催化剂后进行裂化反应,产生较多的轻质芳烃和烷基芳烃,以提高油品的润滑性能和粘度指数。

选择何种生产工艺,需考虑以下因素:(1)产量要求:常规加氢及重整等工艺可以生产较高品位的基础油,但产量较少;催化裂化工艺则产量较大,但较难生产高品位的基础油。

(2)技术条件:选择何种工艺,需考虑生产成本和技术投入,并优化各工艺参数以提高生产效率和质量。

(3)市场需求:不同的市场需要的润滑油品种和品质不同,需根据市场需求优化生产工艺,生产出满足不同市场需求的润滑油基础油。

2. 工艺优化生产润滑油基础油时,除了选择合适的加工工艺,还需要在生产过程中不断优化工艺方案,以提高产品质量和降低生产成本。

(1)催化剂优化:催化裂化过程中,不同催化剂的特性对产品质量和产量有着很大的影响。

选择合适的催化剂组合及调节催化剂用量和反应温度等参数,可提高基础油的粘度指数、抗氧化性和合成效率。

(2)工艺参数优化:控制反应温度、压力、流量、反应时间等参数,可影响反应的速率和产物组成,从而获得满足不同市场需求的基础油产品。

(3)废弃物的处理:生产润滑油基础油时产生大量的废弃物,如酸化、脱色、脱臭等,对环境造成严重污染。

因此,在生产过程中需考虑废弃物的处理,采用环保技术,减少对环境的污染。

润滑油基础油的生产工艺优化选择

润滑油基础油的生产工艺优化选择润滑油基础油是润滑油的重要组成部分,其质量和性能直接影响到润滑油的使用效果。

在润滑油基础油的生产工艺中,如何选择合适的优化方案,提高基础油的质量和性能,成为制造商和研发人员关注的重要问题。

本文将讨论润滑油基础油的生产工艺优化选择,以期为润滑油生产工艺提供一些有益的参考。

基础油的种类和用途基础油是润滑油中的主要组成部分,它直接影响着润滑油的性能和用途。

根据不同的生产工艺和原料,基础油可以分为矿物油基础油、合成油基础油和生物基础油三大类。

矿物油基础油主要由原油精炼而来,其成分主要是碳氢烃,包括直链烷烃、环烷烃、脂环烃和芳香烃等。

合成油基础油则是通过化学合成或加工处理获得的产品,具有优异的性能和稳定的质量。

生物基础油则是由植物油或动物油经过特殊处理而成,环保性能较好。

根据基础油的用途和性能要求,可以选择不同种类的基础油进行生产。

高温高压润滑脂需要选择具有优异氧化稳定性和高温抗剪稠的基础油,而水溶性切削液则需要选择对水溶性和抗乳化性能要求较高的基础油。

在进行基础油生产工艺优化选择时,需要根据不同产品的性能需求,合理选择相应的基础油类型。

生产工艺的优化选择润滑油基础油的生产工艺主要包括原料选择、精炼工艺、加工处理和质量控制等环节。

在这些环节中,如何进行优化选择,提高基础油的质量和性能,成为制造商和研发人员关注的问题。

原料选择是基础油生产工艺中的重要环节。

对于矿物油基础油厂家来说,合理选择原油成分,调配原油比例,选择优质原油,在原油的加工处理过程中控制温度、压力、时间等因素,可以提高基础油的质量和性能。

对于合成油基础油厂家来说,选择合适的合成方法和合成催化剂,控制反应条件和溶剂用量,可以提高合成油基础油的产率和性能。

对于基础油的精炼工艺和加工处理环节,也可以进行优化选择。

在矿物油基础油的加氢精制工艺中,可以选择合适的催化剂和反应条件,控制反应的温度、压力和流速,提高加氢反应的效率和产品质量。

润滑油基础油生产工艺研究

润滑油基础油生产工艺研究

润滑油是一种常用的工业润滑剂,用于减少机械运动部件之间的摩擦和磨损,以提高

机械设备的性能和寿命。

润滑油的基础油是润滑油的主要成分,它决定了润滑油的性能和

品质。

基础油的生产工艺是指将原油经过一系列的分离、脱硫、脱蜡和精制等工艺步骤,得

到适合作为润滑油基础油的产品。

基础油的生产工艺研究旨在优化工艺条件,提高基础油

的质量和产量。

原油经过加热后进入蒸馏塔,根据不同组分的沸点差异,将原油分离成不同沸点范围

的馏分。

常见的原油分离方法有常压蒸馏和真空蒸馏。

经过蒸馏的原油馏分中含有硫、氮、微量金属和杂质等有害物质,需要进行脱硫和脱

杂处理。

脱硫方法包括水洗、氢气脱硫和催化剂吸附等,脱杂方法主要是利用吸附剂吸附

杂质。

然后,经过脱硫脱杂处理的馏分进一步进行脱蜡处理。

蜡是基础油中的一种固态物质,会降低润滑油的流动性。

脱蜡方法主要有晶体破碎法和溶解脱蜡法等。

经过脱蜡处理的馏分还需要进行精制,以提高基础油的纯度和性能。

精制方法包括加

氢精制、油脱色、油漂白、脱臭等。

通过对基础油生产工艺的研究,可以优化工艺参数,提高生产设备的效率和稳定性,

从而提高基础油的纯度和性能。

还可以研究新型的工艺方法,如超临界流体萃取、离子液

体萃取等,以提高基础油的产率和质量。

润滑油基础油的生产工艺研究对于提高润滑油性能和品质具有重要意义,需要不断优

化工艺条件和研发新型工艺方法。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

0.01

0.01

0.01

0.01

*以上数据为实验室典型数据

典型应用编辑本段回目录

Yubase基础油典型应用

•生产工艺

•产品特性

•牌号和技术指标

•典型应用

YUBASE基础油生产流程

·杰出的低温流动性能

·好的摩擦特性

·优秀的高温热/氧化稳定性能

·好的抗水解特性

·极低的蒸发损失

·没有毒性,对动植物安全。

Yubase基础油性能比较

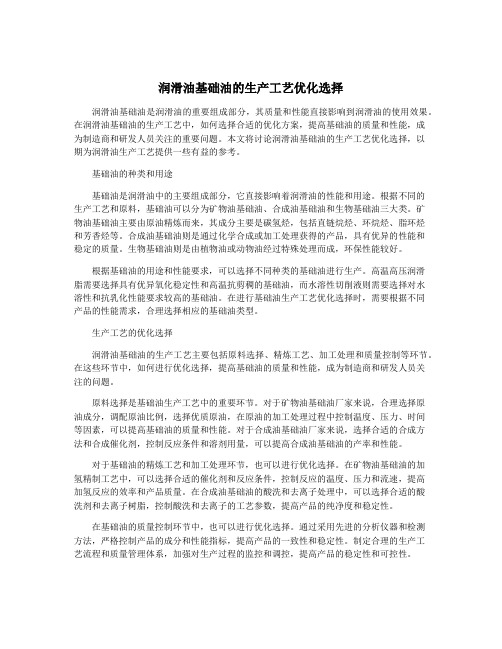

牌号和技术指标编辑本段回目录

Item

Test Method

YUBASE 2

YUBASE L3

Specific Gravity, @15/4℃

ASTM D 1298

0.8310

0.8324

0.8299

0.8338

0.8363

0.8423

0.8504

Kinematic Viscosity, @40℃

ASTM D 445

8.65

12.73

12.43

19.57

25.24

36.82

47.0

Kinematic Viscosity, @100℃

ASTM D 445

2.41

3.12

3.12

4.23

4.99

6.52

7.6

Viscosity Index

ASTM D 2270

96

105

112

122

126

131

128

Noack Volatility, wt%

DIN 51581

-

42

40

15

12

7

6.5

Flash Point,℃

ASTM D 92

155

190

204

230

235

240

260

Pour Point,℃

ASTM D 97

-42

-45

-24

-15

-15

-15

-12

Color

ASTM D 1500

L0.5

L0.5

L0.5

L0.5

L0.5

L0.5

L0.5

Con. Carbon Residue, wt%

ASTM D 189

<0.01

<0.01

<0.01

YUBASE 3

YUBASE 4

YUBASE 5

YUBASE 6

YUBASE 8

Appearance

Visual

Bright & Clear

Bright & Clear

Bright & Clear

Bright & Clear

Bright & Clear

Bright & Clear

Bright & Clear

<0.01

<0.01

<0.01

<0.01

Copper Corrosion

ASTM D 130

1-a

1-a

1-a

1-a

1-a

1-a

1-a

Sulfur, ppm

ASTM D 2622

<10

<10

<10

<10

<10

<10

<10

Total Acid No., mgKOH/g

ASTM D 664

<10

0.01

Yubase基础油Yubase基础油

标签:III类基础油SKYubase

通过SK UCO润滑油生产工艺,它是一种非传统的完全加氢异购脱蜡工艺生产的基础油名称为YUBASE基础油,属于API分类中的三类基础油,不含芳烃,具有很高的粘度指数,许多全球知名公司如嘉实多、美孚、壳牌都是SK基础油YUBASE的客户,并将其用在高端润滑油产品中。