三通管注塑模具设计

三通管道塑料模具设计

三通管道塑料模具设计随着现代工业的迅速发展,模具技术得到了越来越广泛的运用,尤其在汽车、电器、电机、仪表、日用品工业中。

本次设计选用三通管塑件进行模具设计,通过对三通管道塑件成型工艺分析,设计模具的分型面、型腔、动定模及浇注系统,此模具可实现一模两件的加工效果,有效提高加工效率。

关键字:三通管道、模具、一模两件塑料成型模具(简称塑料模)是塑料模塑成型关键的工艺装备。

在现代塑料制品生产中,正确的加工工艺、高效率的设备、先进的模具是影响塑料制品生产的三大重要因素,而塑料模对塑料塑模工艺的实现,保证塑料制品的形状、尺寸及公差起着极其重要的作用,高效率全自动的设备只有配备了适应自动化生产的塑料模才可能发挥其效能;产品的更新也是以模具的制造和更新为前提。

目前,对塑料制品的品种、质量和产量的要求越来越高,因而对塑料模具的要求也越来越迫切。

近些年在日用塑料方面的研究成果有:2015年,吕任生,黄启飞,杨玉飞等人针对在日用塑料制品中的一种阻燃剂PBDEs对人体健康的影响做了研究,研究表明在日常生活中经常接触到的塑料制品如塑料盆、垃圾桶等中, PBDEs的添加量并对人体的健康风险影响很小。

2017年,贵州大学的黄斌针对在日用塑料制件中最常见的塑料聚丙烯,通过泡孔结构研究了聚丙烯的动态发泡过程,提供了聚丙烯在实际注塑中的发泡机理的研究。

2011年郑州大学的刘岩对聚丙烯制品进行了形态演化研究,对其工艺参数中的注射速率进行了详细的研究,优化了工艺参数。

一、三通管道塑件的工艺分析三通管道塑件材料采用PP(即聚丙烯),其收缩率为1.0%-2.5%,是继尼龙之后发展的又一优良树脂品种。

该零件没有侧孔、内凹槽,塑件的壁厚较均匀,有利于零件的成型。

因此,模具设计时只需考虑型芯、型腔的加工,该零件属于一般难度。

尺寸要求均为6 级塑件精度,属于一般精度,在模具设计和制造过程中要保证这些尺寸精度的要求。

其余尺寸均无特殊要求,为满足制品表面质量及嵌件的定位精度,采用二板模侧口进胶。

哈尔滨华德学院本科生毕业设计(论文)

目录摘要 (I)Abstract (II)第1章绪论 (1)1.1概论 (1)1.2 我国塑料模具工业和技术今后的主要发展方向...... 错误!未定义书签。

第2 章塑件成型工艺的分析. (3)2.1设计书任务 (3)2.2 塑件分析 (3)2.3材料特性 (3)2.4 本章小结 (4)第3章注射成型机与模架的选择 (5)3.1注射成型机的选择 (5)3.2注射机的相关参数校核 (5)3.2.1 锁模力的校核 (5)3.2.2最大注射压力的校核 (6)3.2.3 开模行程校核 (6)3.3模架的选着 (7)3.4 本章小结 (7)第4章浇注系统与分型面设计 (8)4.1分型面的选着与型腔排布 (8)4.1.1分型面的选着 (8)4.1.2最佳浇口位置分析 (9)4.1.3 型腔排布 (9)4.2浇注系统设计 (10)4.2.1 主流道设计 (10)4.2.2 分流道设计 (12)4.3本章小结 (12)第5章导向与脱模机构设计的设计 (13)5.1 导柱与导套的设计 (13)5.1.1导柱的设计 (13)5.1.2导套的设计 (14)I5.2脱模机构设计 (14)5.2.1脱模机构的设计原则 (14)5.2.2推杆尺寸的确定 (15)5.3复位机构的设计 (15)5.4本章小结 (16)第6章成型零部件的设计 (17)6.1凹模的结构设计 (17)6.2凸模的结构设计 (17)6.3成型零件工作尺寸的计算 (18)6.3.1型腔、型芯尺寸计算 (18)6.4型腔内壁和底板厚度的计算 (20)6.5本章小结 (21)第7章侧向分型与抽芯机构的设计 (22)7.1抽芯机构的抽拔力和抽拔距计算 (22)7.2斜滑块的设计 (24)7.3滑块锁紧装置 (25)7.4侧滑块定位装置的设计 (26)7.5本章小结 (26)第8章排气系统的设计 (27)8.1排气系统的设计 (27)8.2本章小结 (27)总结 (28)致谢 (29)参考文献 (30)附录I (31)附录II (33)II摘要这次设计的是普通三通管的塑料模具设计,对三通管的结构和生产工艺进行分析,通过对产品的结构、加工工艺模具的浇注系统、模具成型部分的结构、注射机、顶出系统以及相关参数的校核做出详细的设计。

模具毕业设计27顶蒸排气三通管注塑模具设计

毕业设计(论文)题目顶蒸排气三通管注塑模具设计班级_机械工程学院_姓名____指导教师_____摘要在塑料模设计制造中全面推广应用CAD/CAM/CAE技术。

CAD/CAM技术已发展成为一项比较成熟的共性技术,近年来模具CAD/CAM技术的硬件与软件价格已降低到中小企业普遍可以接受的程度,为其进一步普及创造了良好的条件;基于网络的CAD/CAM/CAE一体化系统结构初见端倪,其将解决传统混合型CAD/CAM系统无法满足实际生产过程分工协作要求的问题;CAD/CAM软件的智能化程度将逐步提高;塑料制件及模具的3D设计与成型过程的3D分析将在我国塑料模具工业中发挥越来越重要的作用。

提高塑料模标准化水平和标准件的使用率。

我国模具标准件水平和模具标准化程度仍较低,与国外差距甚大,在一定程度上制约着我国模具工业的发展,为提高模具质量和降低模具制造成本,模具标准件的应用要大力推广。

为此,首先要制订统一的国家标准,并严格按标准生产;其次要逐步形成规模生产、提高商品化程度、提高标准件质量、降低成本;再次是要进一步增加标准件规格品种。

应用优质模具材料和先进的表面处理技术,开发新的塑料成型工艺和快速经济模具。

以适应多品种、少批量的生产方式。

目前,我国经济仍处于高速发展阶段,国际上经济全球化发展趋势日趋明显,这为我国模具工业高速发展提供了良好的条件和机遇。

一方面,国内模具市场将继续高速发展,另一方面,模具制造也逐渐向我国转移以及跨国集团到我国进行模具采购趋向也十分明显。

因此,放眼未来,国际、国内的模具市场总体发展趋势前景看好,预计中国模具将在良好的市场环境下得到高速发展,我国不但会成为模具大国,而且一定逐步向模具制造强国的行列迈进。

关键词:信息网络信息化自动化综合性目录摘要²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²(2)绪论²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²(4)一.塑件分析²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²(5)二.分型面的设计²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²(8)三.注射机的选择²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²(8)四.根据制品尺寸,设计成型零部件²²²²²²²²²²²²²²²²²²²²²²²(10)五.型腔壁厚计算²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²(13)六.浇注系统的设计²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²(13)七.推出机构的设计²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²(17)八.导柱导向机构的设计²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²(18)九.侧向分型与抽芯机构²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²(20)十.温度调节系统的设计与计算²²²²²²²²²²²²²²²²²²²²²²²²²²²(22)十一.模架的选择²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²(22)十二.设计说明²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²(24)十三.模具的装配²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²(26)十四.试模²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²(26)十五.修模²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²(27)后记²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²(29)参考文献²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²²(30)绪论模具方面,中国经济的持续高速发展,为模具工业的发展提供了广阔的空间。

三通管的注塑工艺及设计思路分析

三通管的注塑工艺及设计思路分析作者:杨忠悦来源:《中国科技纵横》2012年第19期摘要:在本次论文中,通过对塑料三通管的注塑工艺和成型工艺的正确分析,设计了一副一模两腔的塑料模具。

分析了该套模具的工作过程;对模具型腔布局、分型面、注射选择;模具试模过程中出现的问题以及解决办法关键词:模具注塑1、塑件成型工艺分析塑件用途:汽车尾气过滤系统的三通接头。

塑件材料:尼龙6(PA6)。

塑件结构分析:直通部分直径为Φ13.5mm,壁厚为2.4mm,底座外径为Φ21mm。

而垂直部分直径为Φ7.9mm,壁厚为1.9mm.采用注塑成形。

为满足大批量生产,采用一模两型腔的结构,其排列方式如图1所示。

2、模具结构设计2.1 分型面注射成型模的分型面是其闭合时凹模与凸模相配合的接触面。

如图2所示这样设计的分型面优点:(1)确保塑件的成型质量;(2)容易清除毛刺及飞边;(3)有利于排除模具型腔内的气体;(4)动模与定模分开后,有利于出件;开模时滑块分型面先在斜导柱的作用下首先分型,由于滑块水平运动,所以塑件留在动模一侧,然后通过注塑机顶出机构推动推板将塑件顶出。

2.2 浇注系统2.2.1 主流道设计主流道是连接注射机的喷嘴与分流道的一段通道,通常和注射机的喷嘴在同一轴线上,断面为圆形,带有一定的锥度。

2.2.2 分流道由于此模具采用一模两腔的结构,且采用了潜伏式的浇口,所以此处省略了分流道。

2.2.3 浇口形状模具设计时,浇口的位置及尺寸要求比较严格,初步试模后还需进一步修改浇口尺寸,无论采用何种浇口,其开设位置对塑件成型性能及质量影响很大,因此合理选择浇口的开设位置是提高质量的重要环节,同时浇口位置的不同还影响模具结构。

此套模具我们采用的是潜伏式浇口,如图3所示。

2.3 顶出系统此模具采用推板顶出,在开模初,由于注射机开模力的作用,凸模与凹模首先分开,这时斜导柱带动滑块完成抽芯,制品及浇口都留在动模。

顶出时,注射机上的推杆推动顶出底板,接着顶出底板带动推杆推动推板使制品脱离动模,浇口则由两滑块之间的冷料槽拉出。

三通直管注射模设计

卫生条件要求较高的液体、 药剂等。

’

i I

l

寸

,

I

_ }

一

l 盅, l. 0

’ l 8 , ‘ 一 l

罨

m m 。

更大的。

根据 实 际情 况 及所 设 计 的异 径 三通 管 的材 料 . 结

构 、强 度 等方 面要 求 ,大径 取用 mm,小径 也 取用

维普资讯

B H I田 垒目 具 UI 田 越 1 N 国 r 楱

~ IMOUL D CH I NA U II N Z  ̄

。

・ 料 注 射 模 技 术 ・ 塑

三 通 直 管 注 射 模 设 计

广 西 大学 ( 西 南 宁 50 0 ) 广 3 04 王春伟 赖 炼 欧 德群 夏 薇 吴斌 宁

关键 词 : 三通 直管 :注射模 :滑块

D s n o net n Mo o h - on u e ei fIjci l frteT J itT b g o d

【 btat T ep cs ca c r f a j tnm l ds nadp d c i i o - A s c】 h r e hr t t i e i o ei n r ut wt s ecr r o s a e o g e n co d g o s h d e

13 塑件 的脱模斜 度 . 塑件冷却时 的收缩率会使 它包紧住模具 型芯或

《 具制 造) o 6年 第 7期 模 2o

图 1 三 通 直 管

・

4 0・

维普资讯

・

塑 料 注 射 模 技 术 ・

B R r[ 趣 1梗 U I ,1 赶 口 具 】 国

太 薄则 钢 度 差 。 脱 模 、 配 、 用 中会 发 生 变 形 , 在 装 使 影 响塑 件 的使 用 和装 配 的正 确性 。塑 件 不均 匀 , 导致 塑 件 各 个部 件 固化 收缩 不 均 匀 ,易 在 塑件 上 产生 气 孔 、 裂纹 . 引起 内应 力 及 变形 等 缺 陷 。塑件壁 厚 一般在 l ~ 6 m 范 围 内 , 常 用 的是 2 3 a r 最  ̄ mm, 型塑 件 也 有甚 至 大

基于PROE的三通管件的结构设计

沈阳化工学院本科毕业论文题目:基于PRO/E的三通管件的结构设计院系:材料科学与工程学院专业:高分子材料与工程论文提交日期:2009年06月20日论文答辩日期:2009年06月20日内容摘要UPVC塑料管件应用十分广泛,其中三通管件是塑料管件中必不可少的一种,可广泛用于给排水工程。

本文详细介绍了PRO/E软件用于三通管件的结构设计过程,PRO/E软件用于设计实体结构的特点,并对三通管件材料的选择、加工工艺的选择、注射机的选择、二维工程图的绘制等进行了阐述,同时对制造三通管件所用的模具进行了粗略的尺寸计算。

而且应用塑料顾问模块对设计的展品进行定性分析,模拟其注塑过程。

关键词:三通管件; PRO/E软件; UPVC; CAD;注射工艺目录引言 (1)一、文献综述 (2)1.1 聚氯乙烯管材的发展趋势 (2)1.2 计算机辅助设计软件的发展趋势 (3)1.3 PRO/E软件简介 (4)1.4 PRO/E软件的优点 (4)1.5 需要解决的问题 (6)1.5.1 塑件的圆角问题: (6)1.5.2 塑料件的收缩率问题: (7)1.5.3 塑件的脱模斜度: (9)1.5.4 三通管件的壁厚: (10)1.5.5 制品缺陷 (10)1.6 PRO/E软件设计三通管的流程 (11)1.7 拟用生产方式 (12)二、理论与计算 (13)2.1 材料的选择 (13)2.2 实体尺寸 (14)2.3 实体模型创建过程 (14)2.4二维工程图的创建 (18)2.5 模具尺寸的计算 (19)2.5.1 按平均收缩率S cp方法计算成型零件工作尺寸 (19)2.5.2 计算式 (22)三、塑料顾问 (25)3.1 塑料顾问的应用 (25)3.2 塑料顾问在本次设计中的应用 (25)四、总结 (29)正文引言三通管接头广泛应用于建筑工业,如上下水管、排污管等。

三通管件的生产主要采用注射工艺,提到注射模塑就离不开模具的设计,在本次设计中主要设计的是产品的结构,由于知识水平限制只有对模具成型零件部分的尺寸计算。

三通直管接头注射模设计

关键词 : 三通直管接头; 注射模 ; 向抽 芯机构 侧 中图分类号 :Q 2 .6 文献标识码 : 文章编号 :01 18 21)l 08 0 T 30 62 B 10 —26(000 一05 — 4

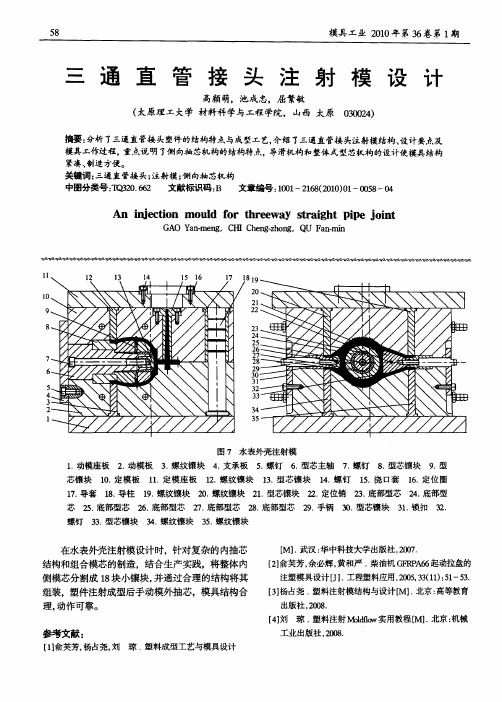

结构和组合模芯的制造,结合生产实践,将整体内 侧模芯分割成 1 块小镶块, 8 并通过合理的结构将其 组装,塑件注射成型后手动模外抽芯,模具结构合

理, 动作可靠。 参考文献 :

【1 1俞芙芳, 杨占尧, 琼 . 刘 塑料成型工艺与模具设计

【】 3杨占尧 . 塑料注射模结构与设计【 . M】 北京: 高等教育

te d sg f g ie h e in o ud me h ns a d ntga oe me h ns c a im n i e r lc r c a im we r s ne e r p e e td.

Ke od :tre y s a h ie jit ne t n mo l ;s e cr-ul g me h ns y w rs he wa t i tpp o ;ijc o ud i oep ln c i rg n i d i a m

5 9

A s  ̄ :n e sr cu e c a a tr t n o mi r c s f a pa t h e w y s ag t pp o t bt t n t tr h r c i i a d fr n p o e s o ls c tr e a t ih i J i u e sc g i r e n

1. 9 螺纹镶块 2. 0 螺纹镶块 2 . 1 型芯镶块 . 定位销 2. 3 底部型芯 2. 4 底部型

D30等径三通注塑模具设计

D30等径三通注塑模具设计D30等径三通注塑模具是一种常用的注塑模具,用于生产管道系统中的三通接头。

在设计这种模具时,需要考虑多个因素,例如模具的尺寸、结构、材料和制造工艺等。

下面是一个关于D30等径三通注塑模具的详细设计说明,总字数超过1200字。

一、模具尺寸设计1.模具整体尺寸:模具的整体尺寸应根据产品的要求确定,通常要考虑到投入产出比和设备的工作空间。

2.管道直径:D30等径三通的直径应根据具体要求确定,尺寸准确度要求较高,所以需要选择合适的工艺和设备。

二、模具结构设计1.模具结构类型:D30等径三通注塑模具结构一般为单模腔或多模腔结构,根据生产需求选择合适的结构类型。

2.模具芯型结构:对于三通注塑模具,通常需要使用可拆卸芯型结构以便于产品的脱模。

三、模具材料选择1.模具材料:选择合适的模具材料是保证模具质量和寿命的关键。

常见的模具材料有P20钢、718钢等。

四、模具制造工艺1.模具结构加工:根据模具设计图纸,分解各个部件,进行加工和装配。

2.模具表面处理:模具表面需要进行打磨和抛光,以确保模具零件的安装精度和表面光洁度。

3.注塑成型工艺:根据模具的设计要求,合理设置注塑机的工艺参数,如注塑温度、注射压力、注射速度等。

五、模具调试和试模1.模具调试:在注塑机上安装和调试模具,调整各个部位的位置和参数,确保模具能够正常运行。

2.试模验证:进行少量试模,检验产品的尺寸精度、外观质量和性能是否符合要求。

六、模具保养和维护1.模具保养:定期清洁和润滑模具,防止生锈和磨损。

2.模具维护:定期检查模具各个部位的磨损程度,及时更换磨损部件,延长模具使用寿命。

以上是关于D30等径三通注塑模具的设计说明,总字数超过1200字。

这种模具的设计需要考虑模具尺寸、结构、材料和制造工艺等多个方面,以确保模具能够满足产品的要求,且具有高精度和稳定性。

模具的设计和制造是一个复杂的过程,需要经验丰富的工程师和专业的制造设备来完成。

PVC三接头水管注射模设计

1塑 料 的 工 艺 性 分 析

1. 1塑 件 的 原材 料 分 析

加 入 稳 定 剂 和 润 滑 剂 并 严 格 控 制 温 度 及 溶 体 的 滞 留 时 间 . 应

采 用 带 预 塑 化 装 置 的 螺 杆 式 注 射 成 型 .模 具 浇 注 系 统 也 应 粗

注塑模技术 田

ww w oud. n net m l c

PVC一 接 头 水 管 注 射 模 设 计 -

朱 智 文 ( 南 化 工 职业 技 术 学院 ,湖 南 株 洲 ,4 2 1 ) 湖 1 0 1

摘要 : 文介绍 JP ' VC水僻接 头} 身 卡 设 计的规 程及 i要用途 , 闸述 注 射成型 r艺规稃 的腱础 详细 分析 r龌件成 模 具的结构 及. 1 于5 l 三 零邮件 没汁, 塑件的 I艺分析 .介 1注 射摸 的结构 没 汁和介绍 J模 具 没汁的仃 关汁锋 ,注 射机仃 关参数的 效核 ; 对 : r r 最后足 绘制模 具总装 和 标 零件

S mm a y : e d sg f a c m p e e sv n r d ci n t h u r Th e i n o o r h n i e i to u to o t e PVC i o n n e to l e i n p pej i t ij c i n mo d d sg p o e u e n h i u p s ,i h r e ec i e ne t n mo dn r c s b sd o e ald a ay i r c d r sa d t e man p r o e n t e o d r d srb d ij ci li g p o es a e n d ti n lss o e

斜三通管注塑模设计-塑料注塑模毕业设计

目录1 绪论 (3)1.1 模具工业在国民经济中的重要地位 (3)1.2 中国塑料工业的发展 (5)2 方案论证 (6)3 产品工艺性分析 (7)3.1 产品材料分析 (7)3.1.1 成型特点 (8)3.1.2 注射成型工艺参数: (8)3.2 塑件结构和尺寸精度分析 (9)3.2.2 产品形状分析 (10)4. 模具的计算 (11)4.1 注塑机的选择 (11)4.2 具体模具尺寸计算 (14)4.2.1 开模行程 (14)4.2.2厚度计算 (15)4.2.3型腔、型芯尺寸确定 (16)4.2.4脱模力的计算 (19)4.2.5 脱模机构的设计 (20)4.2.6 侧向分型与抽芯机构设计 (22)4.2.7 其它零部件的设计: (26)5. 塑料模具的装配 (29)5.1塑料模零件组装: (29)5.2 装配调试的工艺要求及注意问题: (30)设计总结 (30)致谢 (32)参考文献 (33)1 绪论1.1 模具工业在国民经济中的重要地位模具是工业生产的基础工艺装备。

振兴和发展我国的模具工业,日益受到人们的重视和关注。

在电子、汽车、电机、电器、仪器、仪表、家电和通讯等产品中,60~80%的零部件,都要依靠模具成形。

用模具生产制件所表现出来的高精度、高复杂程度、高一致性、高生产率和低消耗,是其他加工制造方法所不能比拟的。

模具又是“效益放大器”,用模具生产的最终产品的价值,往往是模具自身价值的几十倍、上百倍。

模具生产技术水平的高低,已成为衡量一个国家产品制造水平高低的重要标志,在很大程度上决定着产品的质量、效益和新产品的开发能力。

鉴于振兴我国模具工业的重要性,在1989年3月国务院颁布的《关于当前产业政策要点的决定》中,把模具列为机械工业技术改造序列的第一位、生产和基本建设序列的第二位。

1997年以来,国家又相继把模具及其加工技术和设备列入了《当前国家重点鼓励发展的产业、产品和技术目录》和《鼓励外商投资产业目录》。

三通管注塑工艺分析和模具设计毕业论文

三通管注塑工艺分析和模具设计毕业论文目录1 绪论 (1)2 工艺方案分析22.1 塑件分析22.2 材料特征33 零部件的设计43.1塑件脱模斜度43.2排气槽的设计IV3.3分型面的选择及型腔布置53.3.1 分型面的选择53.4注射机的选择63.4.1 制件体积的计算73.4.2注射机校核[7]83.5模架的选择133.6 浇注系统的设计143.6.1 主流道的设计143.6.2分流道设计153.6.3 浇口设计153.7侧向分型及抽芯机构的设计163.8 楔紧块的设计173.9侧滑块设计183.10 滑块的导滑槽193.11 定位装置设计193.12 拉料杆和冷料穴设计203.13 侧型芯结构设计203.14 推出机构21三通管注塑工艺分析和模具设计毕业论文3.15 冷却系统的计算233.15.1模具温度调节系统的设计233.15.2模具系统的热平衡计算23总结26致谢 (27)参考文献 (27)1 绪论模具是利用其特定形状去成型具有一定的形状和尺寸制品的工具。

在各种材料加工工业中广泛的使用着各种模具。

例如金属铸造成型使用的砂型或压铸模具、金属压力加工使用的锻压模具、冷压模具等各种模具。

对模具的全面要求是:能生产出在尺寸精度、外观、物理性能等各方面都满足使用要求的公有制制品。

以模具使用的角度,要求高效率、自动化操作简便;从模具制造的角度,要求结构合理、制造容易、成本低廉。

模具影响着制品的质量。

首先,模具型腔的形状、尺寸、表面光洁度、分型面、进浇口和排气槽位置以及脱模方式等对制件的尺寸精度和形状精度以及制件的物理性能、机械性能、电性能、内应力大小、各向同性性、外观质量、表面光洁度、气泡、凹痕、烧焦、银纹等都有十分重要的影响。

其次,在加工过程中,模具结构对操作难以程度影响很大。

在大批量生产塑料制品时,应尽量减少开模、合模的过程和取制件过程中的手工劳动,为此,常采用自动开合模自动顶出机构,在全自动生产时还要保证制品能自动从模具中脱落。

50型无螺纹塑料三通的注塑模具设计

第3 卷 4

第7 期

21— ( ) [2] 0 2 7 上 13

、 1

12 浇 口位 置 的确定 .

合 理 浇 口位 置 的选 择 是提 高 塑件 质 量 的 一 个

重 要 环 节 。合 理 的 浇 口位 置 应 满 足尽 量 缩 短 流 动

匐 似

简 化 ,即

0 引言

金 属 、 塑料 盒 陶 瓷 是 当 今 世 界 使 用 最 广 泛 的

难 以实 现抽 芯动作 的顺 利完成 .故 采用液 压缸进 行 侧 向抽 芯 ,解 决实 际生产 中存在 的 问题 。

材 料 。 在 塑料 成 型 生 产 中 ,先 进 的 模具 设 计 、高 质 量 的 模 具 制 造 、优 质 的模 具 材 料 、合 理 的 加 工

生 产 过 程 顺 利进 行 、保 证 塑 料 成 型 之 间质 量 的 工

艺装备。

分 型 面 的 类 型 、形 状 及 位 置 与 模 具 的 整 体 结 构 、

教 主 系统 的设 计 、 塑件 的脱 模 和 模 具 的 制 造 工 艺 等 有关,不仅直接关 系到模具 结构 的复杂程度 , 也 关 系大 塑 件 的 成 型 质 量 。分 型 面 的 选择 应满 足 在 动 模 分 离 后 ,使 制 品尽 可 能 在 动 模 内 ,这 样 可 以利 用 动 模 上 的 脱 模 机 构 进 行 脱 模 ,取 件 方 便 。

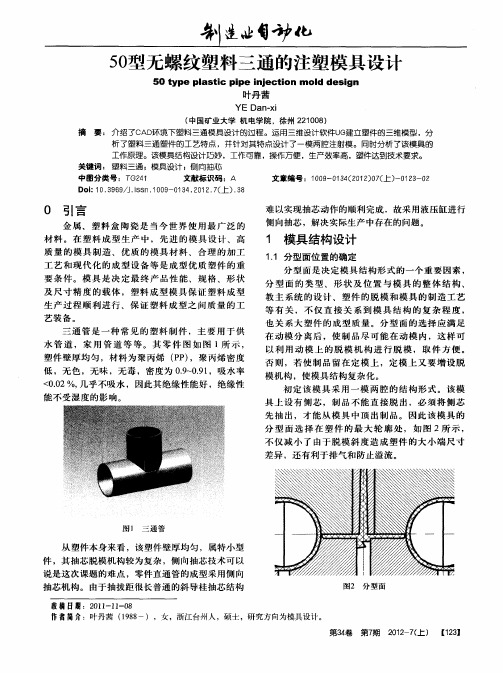

图 1 三 通 管

从 塑件 本身 来看 ,该 塑件 壁厚均 匀 ,属特小 型

件 ,其 抽芯 脱模机 构 较为 复杂 ,侧 向抽 芯技 术可 以

说 是这 次课 题 的难点 ,零件 直通 管 的成型 采用侧 向

三通注塑模具设计

三通注塑模具设计首先,三通注塑模具的设计流程包括模具结构设计、模具零件设计和注塑工艺参数设计三个方面。

模具结构设计是模具设计的第一步,通过对产品结构和形状的分析,确定模具的整体结构。

三通注塑模具通常由模架、型腔、型芯和顶出装置组成。

其中,型腔和型芯的设计是关键,要考虑产品的尺寸、形状和精度要求。

模具零件设计是根据模具结构设计确定的零件数量和位置,对每个零件进行具体的设计。

常见的零件包括模架、型腔、型芯、顶出装置、导向装置、冷却装置等。

在设计过程中,需要考虑零件的功能、耐磨性、使用寿命等因素,以保证模具的稳定性和可靠性。

注塑工艺参数设计是根据产品的材料特性和尺寸要求,确定注塑工艺参数,如注塑温度、注射速度、保压时间等。

注塑工艺参数的合理设计对提高产品质量和生产效率具有重要影响,需要根据实际情况进行调整和优化。

在三通注塑模具设计中,还需要注意以下几个要点:1.确定产品的尺寸和形状:根据产品的尺寸和形状要求,确定模具的结构和零件设计。

同时,要考虑产品的可塑性和收缩率,以保证产品的精度和质量。

2.选择合适的材料:模具材料的选择直接影响模具的使用寿命和生产效率。

常见的模具材料有P20、718等,需要根据产品的要求和模具的使用情况选择合适的材料。

3.设计合理的冷却系统:冷却系统的设计对于模具的使用寿命和生产效率非常重要。

合理布置冷却通道,能够加快产品的冷却速度,提高生产效率。

4.考虑顶出装置的设计:顶出装置是用于将注塑成型的产品从模具中顶出的装置。

顶出装置的设计要考虑产品的形状和材料特性,以保证产品的质量和表面光洁度。

5.制定合理的模具维护计划:模具的维护对于延长模具的使用寿命和保证产品质量非常重要。

制定合理的模具维护计划,定期检查和保养模具,能够提高模具的稳定性和可靠性。

综上所述,三通注塑模具的设计涉及模具结构设计、模具零件设计和注塑工艺参数设计三个方面,需要考虑产品的尺寸、形状和精度要求,选择合适的材料和设计合理的冷却系统。

三通接头塑料模具设计开题报告 (7)

毕业设计(论文)开题报告题目:三通接头塑料模具设计1 毕业设计(论文)综述(题目背景、研究意义及国内外相关研究情况)1.1题目背景和意义我国塑料模具工业从起步到现在,历经半个多世纪,有了很大发展,模具水平有了较大提高。

模具市场的总体趋势是平稳向上的,在未来的模具市场中,塑料模具发展速度高于其他模具,在模具行业中的比例将逐步提高。

本设题目涉及目标为工程实际零件,通过对塑件实体的测绘,完成基本参数的采集,运用《塑料模具设计》《塑料成型工艺》等知识,指导学生利用CAD 及Pro/E等软件完成模具结构的设计,并进行相关的校核计算,完成包括材料,热处理,制造工艺规程,可行性分析等工作。

本设计旨在锻炼学生在专业技术应用能力上达到培养目标的基本要求,在塑料成型工艺与塑料模具设计技术方面得到全面提高,并受到模具设计工程师的基本训练。

1.2国内外相关研究我国塑料模具的市场情况:虽然我国塑料模具在数量、质量、技术等方面有了很大进步,但与国民经济发展的需求和世界先进水平相比,差距仍很大,一些大型、复杂、长寿命的高档塑料模具每年仍需大量进口。

在总量供不应求的同时,一些低档塑料模具却供过于求,市场竞争激烈,造成极低的利润率。

2003年,我国塑料模具总产值约176亿元,其中出口约2亿美元,约合16.6亿元人民币。

根据海关统计资料,2003年我国共进口塑料模具约6.5亿美元,约合54亿元人民币。

由此可以得出,2003年我国塑料模具总需求约为213.4亿元人民币,国产模具总供给约为159.4亿元人民币,市场满足率为74.7%。

在进口的塑料模具中,主要是为汽车配套的各种装饰件模具、为家电配套的各种塑壳模具、为通信及办公设备配套的各种注塑模具、为建材配套的挤塑模具以及为电子工业配套的塑封模具等。

出口的塑料模具以中低档产品居多。

由于我国塑料模具价格较低,在国际市场中有较强的竞争力,所以进一步扩大出口的前景很好,2003年出口比2002年增长33.3%就是一个很好的证明。

斜三通注塑模毕业设计End

二、塑件成型工艺的可行性分析

2.1塑件分析

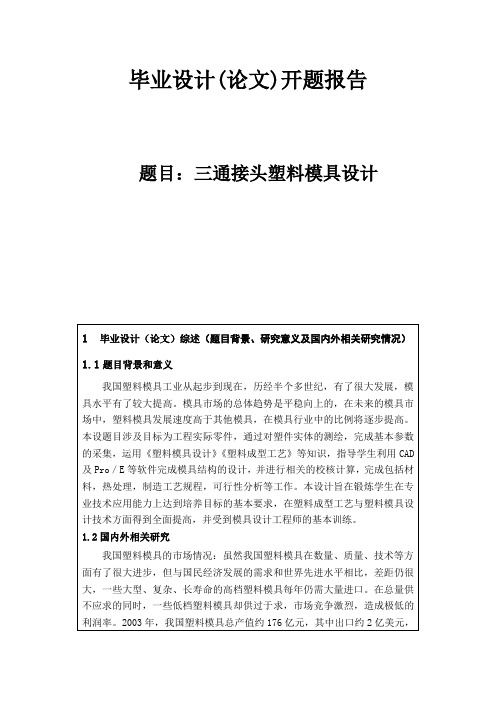

图2.1塑件三维图图2.2塑件尺寸

三通管工件如图所示,它是一种常见的塑料工件,广泛应用与建筑行业,由于塑件材料为聚氯乙烯,模具浇注系统应粗短,进料口截面宜大,溶料流程不易长,因此采用直接浇口。根据该塑件的结构特点,模具设计为上下开模,三向侧抽芯,由滑块上的型芯成型。为了使模具与注射机相匹配以提高生产力和经济性、保证塑件精度,并考虑模具设计时应合理确定型腔数目,该模具选择一次开模及一模一腔[1]。

9.5冷却系统设计计算…………………………………………………………29

十、其它结构零部件的设计……………………………………………………31

十一、模具安装和试模……………………………………………………………32

十二模具的总装图和工作原理…………………………………………………32

十三、小结…………………………………………………………………………33

二、塑件成型工艺的可行性分析……………………………………………….3

2.1塑件分析………………………………………………………………..3

2.2塑件的原材料分析…………………………………………………………3

2.3成型工艺分析如下…………………………………………………………4

三、注射成型机的选择与成型腔数的确定……………………………………5

4.2浇注系统的组成……………………………………………………………8

4.3主流道设计…………………………………………………………………8

4.4主流道剪切速率校核………………………………………………………9

五、成型零件结构设计…………………………………………………………9

斜60°三通管件注塑模具设计

斜60°三通管件注塑模具设计刘嵩;王彬;刘骥【摘要】分析了斜60°三通管件的注塑成型过程,根据塑件的材料特性及结构形状,对模具的浇注系统、推出机构、温度调节和排气系统等进行了合理设计,并对模具进行装配。

经生产试验检验,其结构基本合理,尺寸基本合适。

%The forming process of a 60°diagonal tee pipe was analyzed,based on the material characteristics and the structural shape,introduced the design of the injection mold.The inject system,ejecting mechanism ,tempera⁃ture control and exhaust system were establish,got the assembly drawing of injection mold. The production prac⁃tice showed that the mold structure was rational and safe in operation.【期刊名称】《安阳工学院学报》【年(卷),期】2016(015)006【总页数】4页(P3-6)【关键词】斜60°三通管件;注塑;模具【作者】刘嵩;王彬;刘骥【作者单位】安阳工学院机械工程学院,河南安阳455000;昆山同日工业自动化有限公司,江苏苏州215000;东北轻合金有限责任公司,哈尔滨150000【正文语种】中文【中图分类】TQ320.662D01∶10.19329/ki.1673-2928.2016.06.002斜三通管件是设有三个开口的管接头,广泛应用在输送液体和气体的管网中,用于改变流体的方向。

按材质斜三通管件可分为金属材质和非金属材质。

三通管模具设计

三通(SMBS-07)模具设计摘要:随着现代工业的快速发展,塑料生产及塑料成型的应用愈来愈广泛,塑料模具的应用越来越多。

因此模具设计的要求也是日新月易。

生产出更好的服务社会,造福人类。

1绪论该说明书是对三通管塑料件进行塑料模具设计。

根据产品结构、产品材料、塑件分析计算结果等因素确定采用注射模。

该设计大体包括:整副模具由成型部分、侧向分型与抽芯部分、浇注部分、导向与定位部分、推出与复位部分、固定与支承部分、等部分组成。

一模两件,采用一次分型,侧浇口进料。

侧向分型与抽芯结构采用的是斜导槽抽芯机构;合模导向采用导柱导向;推出机构采用推管推出;复位机构采用的是复位杆。

该说明书对模具各个系统及成型零件的设计过程做了较详细的介绍,具体见正文。

关键词:三通管注射模斜导槽侧抽芯推管推出机构2塑件分析以下部分数据由PRO/E2001辅助设计测得。

2.1 单件塑料制品的体积估算:V1≈129.46㎝32.2 单件制品的质量估算:制品材料的密度是1.35~1.45g/cm3,平均密度为1.4 g/cm3,则 M1=1.4g/cm3×129.46cm3≈181.25g2.3 单件塑料制品在分型面上的投影面积:S1=120×58=6960mm2=69.6cm22.4 浇注系统中凝料的体积估算:V2≈6.51 cm32.5浇注系统中凝料的质量估算:M2=1.4g/cm3×6.51cm3=9.11g2.6浇注系统在分型面上的投影面积:S2=2.87cm2零件图分析:上图是三通管的零件图。

从制品零件图和计算结果可知,制品的形状比较简单,无复杂型面,壁较厚,易形成产品系列。

但是外观质量要求高,表面粗糙度低,耐压等级高,要求成型情况良好,不应有明显和较长的熔接痕。

制品材料为RPVC。

3塑料材料的成型特性和工艺参数根据设计课题说明书,该制品的材料为RPVC——硬聚氯乙烯。

硬聚氯乙烯的强度较高、质硬、介电性能好,化学稳定性好,抗酸碱能力强。

塑料三通管注射模具设计-开题报告

毕业设计(论文)开题报告一、选题的依据、意义和理论或实际应用方面的价值材料只有通过成型才能成为具有使用价值的各种产品,75%以上的金属制品,95%以上的塑料制品是通过模具来成型的。

采用模具生产制件具有效率高,质量好,切削少,节约能源和原材料。

成本低等一系列优点,模具成型已成为当代工业当代生产的重要手段,成为多种成型工艺中最具有潜力的发展方向。

模具是机械,电子等行业的基础工业,它对国民经济和社会的发展起着越来越大的作用。

塑料生产中先进合理的成型工艺,高效的设施,先进的模具是必不可少的重要因素。

塑料模具对实现塑料成型工艺要求和塑件使用要求起着十分重要的作用。

任何塑件身缠和更新换代都是以模具的制造和更新为前提的,由于目前工业和民用塑件的产量猛增,质量要求越来越高,因而导致了塑料模具研究,设计和制造技术的迅猛发展。

二、本课题在国内外的研究现状近年来,在国家产业政策和与之配套的一系列国家经济政策的支持和引导下,我国模具工业发展迅速,年均增速均为13%,1999年我国模具工业产值为245亿,2003年模具进出口统计中,我国模具出口总额为2.25亿,我国模具的出口总额3亿美元,进口额则达到13亿多美元,在进口模具中的塑料模具站到50%左右。

可以看出,在模具方面,我国于国外产品还存在较大差距。

在引进的塑料模具中,以科技含量较高的模具居多。

现在塑料制品对表面光洁度、成型时间都提高了更高的要求,因而也推动了塑料模具的发展。

高密度、长寿命、短周期、低成本是模具的发展方向。

三、课题研究的内容及拟采取的方法本课题的主要内容是塑料管接件注射模具设计。

根据塑料的特性和塑件的结构及使用要求,设计方案,确定模具总体结构(包括分型面位置、型腔数等),设计浇注系统(如浇口位置),计算成型零件的工作尺寸,设计脱模机构、排溢引气系统。

拟采取的方法有:类比法、优化法、CAD。

四、课题研究中的主要难点以及解决的方法主要难点:根据塑件的结构特点,需要侧向抽芯机构。

模具设计与制造专业毕业大作业

模具设计与制造专业毕业大作业1.根据凹模零件图,编制零件机加工工艺路线和工艺卡片。

如图所示。

2.根据上模座零件图,编制零件机加工工艺路线和工艺卡片。

如图所示。

3.根据浇口套零件图,编制零件机加工工艺路线和工艺卡片。

如图3所示。

4.根据导套零件图,编制零件机加工工艺路线和工序卡片。

如图所示。

5.确定如图所示零件的数控铣削加工的工艺方案,并编制工艺卡片及数控加工程序。

6.塑料模具设计课题产品名称:三通管产品材料:PVC产品数量:大批量生产。

塑件尺寸:高100mm如图所示。

塑件重量:30克技术要求:按4级精度设计;塑件厚薄均匀,外侧表面光滑,不允许有浇口痕迹。

请按以下步骤进行设计(1)型腔布置、(2)确定分型面(3)选择设计浇注系统、(4)确定推出方式(5)模具结构形式及外形尺寸、(6)校核模具安装尺寸(7)计算成型零件尺寸、(8)绘制模具装配图。

完成时间:要求1~~2周时间内完成。

作业要求:交一份完整的设计说明书,一张模具装配图。

工件简图如图所示生产批量:大批量材料:20F料厚:0.8mm二、设计要求:1.冲压件的工艺分析根据工件图纸,认真分析该冲压件的形状、尺寸,精度要求和材料性能等因素是否符合冲压工艺的要求。

(5分)2.确定冲压件的最佳工艺方案通过对冲压件的工艺分析及必要的工艺计算,在分析冲压性质、冲压次数、冲压顺序和工序组合方式的基础上,提出各种可能的冲压工艺方案,并从多方面综合分析和比较,确定最佳工艺方案。

(10分)3.确定模具类型根据冲压件的生产批量,冲压件的形状,尺寸和精度等因素,确定模具的类型。

(5分)4.工艺尺寸计算(20分)1)排样设计与计算并画排样图2)冲压力、模具压力中心计算及压力设备的选择3)凸、凹模刃口尺寸的计算4)弹性元件的选取与计算5.选择与确定模具的主要零部件的结构、尺寸(20分)6.绘制模具总装图及零件图(40分)模具总装图中的非标准件,均需分别画出零件图。

7.编写技术文件作业要求:交一份完整的设计说明书,一张模具装配图。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

三通管注塑模具设计作者赵大指导教师李梅摘要:三通管作为一种连接件在日常生活中应用广泛。

本文主要介绍了三通管注塑模具的设计过程。

本设计通过对塑件的工艺分析,确定其主要成型工艺参数,设计了三通管注塑模具中的各个系统,如浇注系统、导向与定位机构、侧向分型和抽芯机构、脱模机构、分型面、冷却系统及排气系统等,并对所选用的注塑机参数进行了校核,最后绘制出模具的装配总图,完成本文的编写。

该注塑模具为双分型面结构,一模一腔,采用滚轮式滑板侧向抽芯机构,利用推杆将塑件脱出,结构合理,运行可靠。

整个设计过程不仅使用了传统的设计方法,还运用了CAD、PRO/E等技术,大大提高了设计的效率。

本次设计能加强对注塑模具成型原理的理解,同时锻炼了注塑模具设计和制造能力。

关键词:三通管注塑模具侧抽芯Three-way Pipe Injection Mold DesignAbstract:The three-way pipe as a connection in daily life is used widely. This paper introduces the process of the three-way pipe injection mold design. Through to the analysis of the technology of plastic parts, determine its main molding process parameters, the design of injection mould three-way pipe each of the system, such as gating system, orientation and the position of the institutions, side parting and core-pulling mechanism, ejection mechanism, the parting surface, cooling systems and exhaust slot. And checked the selected injection molding machine parameters, finally draw mold assembly drawing, completes the preparation. This injection mold is two joint surfaces structure, dying structure adopted one module one cavity, used the side core-pulling mechanism of a roller type slide,using the push rod plastic parts prolapse, it is a reasonable structure, reliable operation. The whole design process not only using traditional design method, still use of the CAD, PRO / E and other technology greatly improving the design efficiency. The design of injection mould can strengthen the understanding of forming principle, while exercising the injection molding mould design and manufacturing ability.Key words:The three-way pipe injection mold side core-pulling目录第 1 章绪论 (1)1.1 塑料成型在塑料工业中的地位 (1)1.2 塑料成型模具的重要性 (1)1.3 塑料成型技术的发展方向 (1)第 2 章塑件工艺分析 (3)2.1 塑件图 (3)2.2 塑件原材料分析 (3)2.3 塑件形状分析 (3)第 3 章注塑工艺设计 (4)3.1 工艺参数的计算 (4)3.1.1 塑件的体积和质量的计算 (4)3.1.2 注塑机的选择 (4)3.2 塑件注塑成型工艺参数 (5)第 4 章注塑模具总体设计 (6)4.1 注射模浇注系统设计 (6)4.1.1 主流道的设计 (6)4.1.2 分流道的设计 (7)4.1.3 冷料穴的设计 (8)4.1.4 浇口的设计 (8)4.2 分型面的设计 (9)4.3 排气系统的设计 (9)4.4 成型零部件设计 (9)4.4.1 成型零部件的结构设计 (10)4.4.2 成型零部件工作尺寸的计算 (11)4.4.3 模具型腔侧壁和底板厚度的计算 (13)4.5 模架的选择 (13)4.6 导向及脱模机构设计 (13)4.6.1 导向机构设计 (13)4.6.2 脱模机构设计 (15)第 5 章模具侧向分型与抽芯机构设计 (18)5.1 侧向分型与抽芯机构的分类 (18)5.2 侧向分型与抽芯机构的确定 (18)5.3 抽芯距和抽芯力的计算 (18)第 6 章温度调节系统的设计 (19)6.1 温度调节系统的重要性 (19)6.2 温度调节系统的设计计算 (19)6.3 模具加热装置设计 (20)第7 章注塑机的校核 (21)7.1 注射量校核 (21)7.2 锁模力的校核 (21)7.3 开模行程的校核 (22)7.4 模具厚度的校核 (22)第8 章模具装配总图 (23)致谢 (25)参考文献 (26)第 1 章绪论1.1塑料成型在塑料工业中的地位塑料工业包含塑料生产和塑料制品生产两大部分。

没有塑料生产,就没有塑料制品的生产;而没有塑料制品生产,塑料就不可能变成产品或生活资料。

两者是一种密切的、相互依存的关系。

塑料制品生产主要由成型、机械加工、修饰和装配4个生产过程组成。

有些塑料在成型之前需要经过一系列预处理,如预热、预压、干燥等,因此,塑料制品生产的完整生产过程为:预处理—成型—机械加工—修饰—装配。

这个生产过程的顺序不能颠倒,否则会影响塑料制品质量。

在五个基本生产过程中,塑料的成型是最为重要的,是一切塑料制品和塑料生产的必经过程。

而其他四个生产过程是根据塑料制品的要求而定,不是每个制品都需要经过这四个生产过程。

塑料成型过程称为一次加工,最为重要,必不可少,而其他几个过程统称为二次加工,视要求取舍,处于次要地位。

因此,可以说塑料的成型在塑料制品生产乃至塑料工业中占有重要地位。

1.2塑料成型模具的重要性塑料模具是指利用其本身特定的密闭腔体去成型具有一定形状和尺寸的立体形状塑料制品的工具。

塑料成型的方法有很多种,但不管哪一种成型方法都离不开模具。

塑料成型模具是塑料模塑成型过程中最关键的工艺装备。

这是因为在现代塑料制品生产过程中,影响塑料制品生产的三大重要因素是:正确的加工工艺、高效的设备和先进的模具,而塑料模具对塑料塑模工艺的实现,保证塑料制品的形状、尺寸及公差起着极为重要的作用,高效率全自动的设备只有配备了适合自动化生产的塑料模具才可能发挥其效能;产品的更新换代也是以模具的制造和更新为前提的,可以说模具就是产品的质量,模具就是经济效益。

目前,对塑料制品的品种、质量和产量的要求越来越高,因而对塑料模的要求也越来越迫切。

1.3塑料成型技术的发展方向为了使各种性能优良的塑料制品在国民经济的各个领域中进一步得到应用,必须在发展塑料生产的同时,努力发展塑料成型工业,研究塑料加工新技术。

因此,塑料成型技术的发展方向为:(1)塑料成型理论的研究和成型工艺的革新模具设计已逐步向理论设计方面发展,目前为止,挤出成型的流动理论和数学模型已经建立,并在生产得到应用。

注射成型的流动理论尚在进行研究,完善和发展塑料成型理论,以便更好的指导实际生产,改进或采用先进的生产工艺以提高塑料产品的质量和生产效率。

(2)模具的标准化与专业化模具的标准化是降低模具成本,缩短模具的制造周期最有效的途径,各个工业化国家对模具的标准化和专业化都十分的重视,美国和日本模具标准化程度达80%,而我国的模具标准化只有40%,模具专业化程度美国和日本分别为90%和70%,而我国仅有30%[1]。

可见我国的模具标准化和专业化水平人较低,因此需制定一系列的国家标准,逐步形成专业的规模生产,加速模具的标准化和专业化。

(3)模具制造先进设备及先进工艺开发高效、精密、数控、自动化的模具加工设备,如数控铣床、仿形铣床、各种加工中心、坐标磨床、各种数控电加工机床等,以提高塑料模具的加工精度和缩短周期;开发经济快速模具,适应多品种、少批量的生产方式;选用优质材料和先进的表面处理技术提高模具的寿命和质量。

(4)计算机辅助设计和计算机辅助制造模具技术目前CAD/CAM技术已经发展的比较成熟,积极推广塑料模具CAD/CAM的技术的研究和开发,在模具的生产过程中加以合理的利用,有助于注射产品开发、模具设计到数控加工数据的生成,并准确的预测成型工艺和模具的结构等有关参数,提高了模具生产的效率,是塑料成型技术发展的未来趋势。

2.1塑件图图2.1为本次设计的塑件图。

图2.1 塑件图材料:ABS批量:中小批量壁厚:4mm2.2塑件原材料分析塑件材料选用的是丙烯晴-丁二烯-苯乙烯(ABS),它是在聚苯乙烯改性基础上发展起来的介于通用塑料和工程塑料之间的一种热塑性塑料。

ABS外观为不透明呈象牙色粒料,其制品可着成五颜六色,并具有较好的光泽。

ABS的吸水率低,尺寸稳定性好,拉伸强度不高,但抗冲击性能好,有一定的硬度,耐磨性好。

ABS的缺点是可燃,耐热性低,属易燃聚合物,燃烧后火焰呈黄色,有黑烟,并发出特殊的臭味。

ABS的密度为1.02~1.05g/cm3,弹性模量为1.4×103Mpa,成型收缩率为0.3%~0.8%,泊松比为0.35。

2.3塑件形状分析三通管接头如图2.1所示,φ20mm直型管长72mm,且两端有M36mm的外螺纹,在直型管的中间有一个φ20mm的垂直接管与其连接,接管另一端也有M36mm的外螺纹。

该零件材料为ABS,表面要求光滑,不允许有飞边、凹痕等缺陷,故采用三向侧抽芯。

3.1 工艺参数的计算3.1.1 塑件的体积和质量的计算根据塑件图的尺寸,假设塑件是实体,计算出它的体积,再减去空心部分的体积,有: 22222(3612)326482611-2072-202644444V πππππ=⨯⨯⨯+⨯⨯+⨯⨯⨯⨯⨯⨯ 3337600mm =37.6cm ≈在PRO/E 软件中,画出塑件的三维实体图后,可以利用软件分析得出塑件的体积和质量与计算结果进行比较,验证计算结果正确,故塑件的体积3=37.6V cm ,取塑件材料的密度为1.05g/cm 3,则塑件的质量G =39.5g 。