飞轮壳说明书.(DOC)

机械工艺夹具毕业设计124110发动机飞轮壳前端面钻模夹具设计说明书

毕业设计(论文)课题名称4110发动机飞轮壳前端面钻模设计学生姓名学号院(系)、专业机械与能源工程系机械设计制造及其自动化指导教师职称内容提要本次进行的是4110发动机飞轮壳前端面钻模的设计。

钻模是钻床类的专用夹具,主要用于保证在加工孔时刀具有一个确切的位置,从而保证孔的位置和精度。

本次夹具设计的步骤是:(1)研究原始资料,明确设计要求;(2)拟定夹具结构方案,绘制夹具结构草图;1)确定定位方案,选择定位元件;2)确定导向装置;3)确定夹紧机构;4)确定其它装置和夹具体;5)绘制夹具总图经过设计和讨论,终于圆满地完成了设计任务。

本次设计整个设计过程条理清晰,能让读者明白整个过程。

力求结构合理,计算准确,经济可靠。

本设计的创新之处在于简化了钻模板的结构设计,使其结构更简便,同时也能满足设计要求。

但是由于本人实践经验的欠缺和知识的局限性,设计过程中难免出现一些错误,该夹具的实际工作情况及可用性还有待于实践的检验,敬请各位领导,老师,同学提出宝贵意见和见解,本人在此表示由衷的感谢!关键词:定位;夹紧;导向目录第1章机床夹具的概述 (7)1.1 机床夹具的概念 (7)1.2 钻床夹具的组成 (8)1.3 钻模及钻模板形式的选择 (9)第2章工件定位方案的确定 (11)2.1 工件定位要则 (11)2.2 工件定位方式的选择 (13)2.3 定位件的计算 (16)2.4 定位误差的分析计算 (18)第3章导向装置的确定 (20)3.1 导向装置的概述 (20)3.2 定位孔导向装置的确定 (21)3.3 其余孔导向装置的确定 (22)第4章夹紧方案的确定 (23)4.1 夹紧机构的确定 (25)4.2 夹紧力三要素的确定 (25)第5章其它装置的确定 (27)5.1 开口垫圈的选择 (27)5.2 垫的设计 (28)第6章夹具体的设计 (28)前言机床夹具是机床上用以装夹工件(和引导刀具)的一种装置。

其作用是将工件定位,以使工件获得相对于机床和刀具的正确位置,并把工件可靠地夹紧。

发动机飞轮壳加工工艺及其夹具设计培训资料(doc 77页)

发动机飞轮壳加工工艺及其夹具设计培训资料(doc 77页)+独创性声明本人声明所呈交的学位论文是我个人在导师指导下进行的研究工作及取得的研究成果。

尽我所知,除文中已经标明引用的内容外,本论文不包含任何其他个人或集体已经发表或撰写过的研究成果。

对本文的研究做出贡献的个人和集体,均已在文中以明确方式标明。

本人完全意识到,本声明的法律结果由本人承担。

学位论文作者签名:日期: 年 月日学位论文版权使用授权书本学位论文作者完全了解学校有关保留、使用学位论文的规定,即:学校有权保留并向国家有关部门或机构送交论文的复印件和电子版,允许论文被查阅和借阅。

本人授权学校可以将本学位论文的全部或部分内容编入有关数据库进行检索,可以采用影印、缩印或扫描等复制手段保存和汇编本学位论文。

保密□ ,在____年解密后适用本授权书。

不保密□。

(请在以上方框内打“√”)学位论文作者签名: 指导教师签名:日期: 年 月 日 日期: 年 月 日本论文属于 √摘要本毕业设计的课题是康明斯发动机飞轮壳的加工工艺及其夹具设计,关键的工作任务有两个:一是飞轮壳零件加工工艺规程的设计;二是飞轮壳零件的工装夹具的设计。

对于发动机飞轮壳工艺设计时,首先要做的是对零件进行结构和加工工艺的分析,做了第一步分析以后,根据飞轮壳的生产纲领,材料及其加工要求等来确定毛坯到底应该以什么样的方式来制造,另外就是基准选择和工艺路线的制定,最后进行机床和刀具的选择,加工余量、工序尺寸及切削用量等计算与确定。

第二篇夹具设计中,设计了一套车端面、内孔的夹具,首先是定位基准的选择,根据各自工序的不同特点来进行定位基准的选择,其次进行切削力及夹紧力的计算,最后进行误差分析。

关键字:飞轮壳康明斯工艺规程定位工装夹具目录摘要 (1)Abstract.................................................................... .. (2)1.绪论1.1 本课题的来源、目的及意义 (5)1.2国内外概况、预测 (6)2.零件分析2.1飞轮壳的结构工艺性分析 (8)2.2 飞轮壳加工方案设计 (8)2.3 飞轮壳的加工特点 (9)2.4 飞轮壳的技术要求分析 (9)3.工艺规程设计3.1确定生产纲领和生产类型 (11)3.2确定毛坯制造形式 (11)3.3制定工艺路线 (11)4.机械加工余量、工序尺寸、及毛坯尺寸的确定4.1确定加工余量 (17)4.2确定工序尺寸 (17)5.切削用量及工时的计算工序一粗车端面、内孔 (21)工序二粗铣顶面 (22)工序三钻、扩、铰定位孔 (27)工序四半精车内孔、端面 (30)工序五精车内孔、止口、端面 (35)工序六粗铣悬挂面 (39)工序七精铣顶面 (43)工序八精铣悬挂面 (44)工序九粗镗油封孔、油封孔下台、马达孔 (47)工序十半精镗油封孔、油封孔下台、马达孔 (50)工序十一精镗Φ160mm油封孔下台、精镗马达孔 (53)工序十二扩、铰Φ29.6孔 (55)工序十三钻6-Φ13.5孔 (57)工序十五钻、攻8-M12螺纹 (62)工序十六钻Φ23.3孔、攻管螺纹 (64)工序十七钻、攻M18螺纹孔 (65)工序十八钻、攻12-M10螺纹底孔 (68)6.夹具设计6.1 夹具的设计 (70)6.2 零件的定位分析和基准选择 (70)6.3 零件的夹紧分析 (71)6.4 零件的夹紧力和夹紧力计算 (71)6.5 定位误差分析 (73)总结 (74)致谢 (75)参考文献 (76)1 绪论1.1课题来源、目的、意义1.1.1课题的来源本课题将针对东风汽车有限公司商用车发动厂制造车间实际的发动机飞轮壳加工工艺及其夹具设计。

汽轮机飞轮的使用说明书

汽轮机飞轮的使用说明书使用说明书:汽轮机飞轮一、产品介绍汽轮机飞轮是一种关键机械部件,在汽轮机系统中起到平衡和储存能量的作用。

本使用说明书将详细介绍汽轮机飞轮的使用方法,以确保其安全、高效、稳定地运行。

二、安装与调试1. 安装要求在进行汽轮机飞轮的安装前,请确保以下条件已经满足:- 安全措施得到确认和采取;- 使用的飞轮经过质量审核,符合相关标准;- 安装位置平稳且具备足够的承重能力。

2. 安装步骤a. 将飞轮配套设备放置到安装位置,确保其与引擎轴线保持一致;b. 使用合适的工具将飞轮和轴连接,确保连接牢固;c. 调整飞轮的位置,使其保持平衡;d. 确保所有连接螺栓已经紧固,并进行二次检查。

3. 调试与检查在完成飞轮的安装后,进行以下调试和检查步骤:a. 运行飞轮,并观察其是否具备平衡性;b. 检查飞轮与其他设备之间的间隙和连接是否符合要求;c. 测量并记录飞轮的转速和温度,确保其在正常范围内;d. 运行一段时间后,关闭系统并检查飞轮是否有异常现象。

三、正常操作与维护1. 正常操作在正常操作汽轮机飞轮时,请注意以下事项:a. 飞轮需要定期进行润滑保养,使用指定类型和品牌的润滑油;b. 严禁对飞轮进行过载操作,以防止机械损坏和工作事故;c. 不要在飞轮运行过程中进行任何的维修和更换操作。

2. 维护与保养为了确保汽轮机飞轮的正常运行和使用寿命,需要定期进行以下维护和保养工作:a. 清除飞轮表面的污垢和积尘;b. 检查飞轮轴承的润滑情况,并定期进行润滑油的更换;c. 检查飞轮轴的磨损情况,如有必要,请及时更换;d. 定期进行飞轮的动态平衡测试,以确保其正常运行。

四、故障排除1. 问题现象在使用过程中,如果遇到了以下问题,请参考如下内容进行排除:- 飞轮转速变慢或出现抖动:请检查飞轮与轴的连接是否牢固,是否存在磨损情况;- 飞轮温度异常升高:请检查润滑油是否充足,是否存在漏油或泄漏情况;- 其他异常现象:请及时联系相关技术人员进行故障诊断和处理。

麦克收割机,发动机飞轮壳说明(一)

麦克收割机,发动机飞轮壳说明(一)麦克收割机发动机飞轮壳说明一、背景介绍麦克收割机作为农业机械设备中的重要组成部分,发动机飞轮壳扮演着关键的角色。

在本文中,将对麦克收割机发动机飞轮壳进行详细说明。

二、发动机飞轮壳的功能1.保护发动机飞轮:发动机飞轮是发动机的重要组成部分,发动机飞轮壳起到了保护作用,有效防止外部物体对飞轮的直接攻击。

2.隔离热量:发动机飞轮壳还可以隔离发动机产生的高温,避免对周围零部件及操作人员造成危害。

3.提供支撑点:发动机飞轮壳能够提供支撑点,确保发动机安稳可靠地工作。

三、发动机飞轮壳的材质发动机飞轮壳通常采用高强度合金钢材质制作,以确保其具备足够的强度和韧性,能够承受高速旋转及外部冲击。

四、发动机飞轮壳的制作工艺1.材料准备:选择合适的高强度合金钢材质,并进行切割、车削等工艺处理,制备出合适尺寸的发动机飞轮壳毛坯。

2.加工工艺:采用铣床、车床等设备进行精确加工,确保飞轮壳的各个孔和精度要求符合设计要求。

3.表面处理:通过抛光、喷砂等工艺处理,使发动机飞轮壳表面平整光滑,并提高其耐腐蚀性能。

五、发动机飞轮壳的安装与维护1.安装:在安装发动机飞轮壳时,需确保其与发动机的配合精度,并进行正确的固定和调整,确保其处于合适的工作位置。

2.维护:定期检查发动机飞轮壳的磨损情况,如有磨损或损坏,需要及时更换。

同时,保持飞轮壳的清洁,避免积尘及杂质等对其正常工作的影响。

六、总结发动机飞轮壳作为麦克收割机中的重要部件,扮演着保护发动机飞轮、隔离热量、提供支撑点等多重功能。

采用高强度合金钢材质,并通过精确的制作工艺和适当的维护,能够确保其稳定可靠地工作,提高麦克收割机的工作效率和安全性。

以上就是对麦克收割机发动机飞轮壳的详细说明,希望对读者有所帮助。

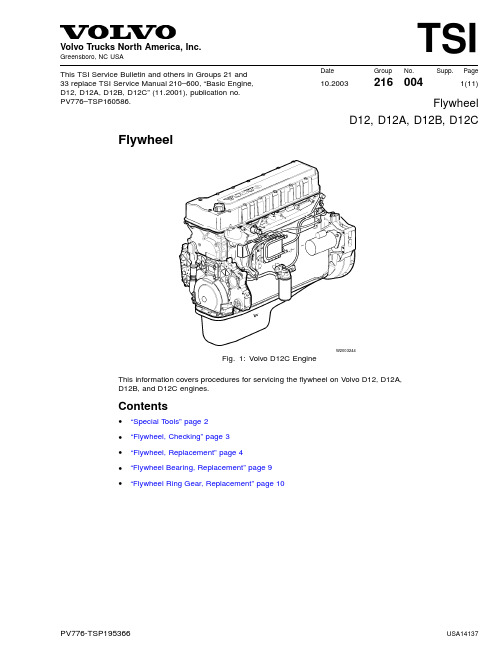

沃尔沃d12系列发动机飞轮维修手册说明书

Volvo Trucks North America,Inc.Date Group No.Page TSI10.20032160042(11)ToolsSpecial ToolsThe following special tools are used to replace or repair components.The tools can beordered from Volvo;please use the specified part number when ordering.Volvo Trucks North America,Inc.Date Group No.Page TSI10.20032160043(11)Service Procedures2166-06-03-01Flywheel,Checking(Runout:Circumference and Surface)Y ou must read and understandthe precautions andguidelines in Service Information,Group21,"General Safety Practices,Engine"before performing this procedure.If you are not properly trained and certified in this procedure,ask your supervisor for training before you perform it.Special tools:9996956,9999696,9989876 1T2008997 Checking the flywheel for warp Use dial indicator9989876with magnetic base9999696 for this procedure.Position the probe against the flywheel and set the dial indicator at zero(0).2Remove the flywheel inspection cover and install flywheel turning tool9996956.Rotate the flywheel and read off the highest reading on the dial indicator.99969563The reading must not exceed0.20mm(0.008in.)ona measuring radius of150mm(6in.).In the case of excessive warp,remove the flywheel and check for dirt or unevenness between the flywheel and the crankshaft flange.0.20mm(0.008in.)150mm(6in.)Volvo Trucks North America,Inc.Date Group No.Page TSI10.20032160044(11)2166-03-02-02Flywheel,Replacement(In vehicle—Transmission and clutch removed.)Not Included:•“Flywheel,Overhaul”(rebush bearing bore,flywheelremoved)•“Flywheel,Checking”page3•“Rear Crankshaft Seal,Replacement”(flywheelremoved)•“Flywheel Ring Gear,Replacement”page10Prerequisites:•T ransmission removed.•Clutch assembly removed.Special tools:9996950Removal1T2006665Fig.2:Engine Speed Sensor location on flywheelhousing,D12A/BD12A/B:Remove sensor from the flywheel housing.Volvo Trucks North America,Inc.Date Group No.Page TSI10.20032160045(11)2W2003426Fig.3:Speed sensor location on flywheel casing,D12CD12C:Remove the speed sensor from the flywheelhousing.3T2006667Fig.4:Removing the flywheelAttach two bolts(M12x100)to the flywheel.Remove theflywheel bolts and lift off flywheel with the help of the bolts.Inspection4Minor scores or cracks in the friction face can be removedby grinding.However,do not remove more than0.5mm(0.02in.).In cases of more severe damage,replacethe flywheel.The flywheel depth(the distance from theclutch plate face to the clutch retaining plate face)mustremain unchanged.Therefore,the clutch retainingplate face must be ground down the same amountas the clutch plate face.0.5mm(0.02in.)5Install new flywheel pilot bearing.Volvo Trucks North America,Inc.Date Group No.Page TSI10.20032160046(11)Installation6Install new crankshaft rear seal.See“Rear Crankshaft,”216–003.7T2006668Contact surfaceCarefully clean the flywheel contact surface on thecrankshaft and the flywheel bolt holes in the crankshaft.8Carefully clean the contact surface on the flywheel.9Make sure that the flywheel alignment stud is in positionand undamaged.10T2007091Installing the flywheelLift the new flywheel into position with the help of twobolts(M12x100).Install the retaining bolts.Volvo Trucks North America,Inc.Date Group No.Page TSI10.20032160047(11)11T2006666Fig.5:Blocking tool installed,D12A/BT2008983Fig.6:Blocking tool installed,D12CRemove the inspection cover from beneath the flywheelhousing and install blocking tool9996950.999695012T orque-tighten the flywheel bolts,using the following2–step procedure:D12,D12A,D12B85±5Nm(63±4ft-lb)T urn the bolts another30±3±5Volvo Trucks North America,Inc.Date Group No.Page TSI10.20032160048(11)14T2006665Fig.7:Speed sensor location on flywheel housing,D12A/BW2003426Fig.8:Speed sensor location on flywheel casing,D12CClean and install the speed sensor.Check and adjustsensor distance as needed.See Service Specifications,Group20.Volvo Trucks North America,Inc.Date Group No.Page TSI10.20032160049(11)2169-03-03-01Flywheel Bearing,ReplacementClutch RemovedNot included:•Flywheel,Overhaul(rebush bearing bore,flywheelremoved)•“Flywheel,Checking”page3•Rear Crankshaft Seal,Replacement(flywheelremoved)Special tools:9991821,9992564,99918011T2006733Fig.9:Removing the flywheel bearingRemove the old flywheel bearing with tool9991821.99918212Clean the flywheel and check it for damage.3C2000452Fig.10:Installing the new flywheel bearingInstall the new flywheel bearing,using drift tool9992564and handle9991801.9992564,9991801Volvo Trucks North America,Inc.Date Group No.Page TSI10.200321600410(11)2166-03-05-01Flywheel Ring Gear,Replacement(Flywheel removed)Not Included:•Flywheel,Overhaul(rebush bearing bore,flywheelremoved)•Rear Crankshaft Seal,Replacement(flywheelremoved)•“Flywheel,Checking”page3C(360–400C(360–400Volvo Trucks North America,Inc.Date Group No.Page TSI10.200321600411(11)4T2006661Fig.13:Installing new ring gearInstall the heated ring gear onto the flywheel and tap itinto place using a soft drift and a hammer.5Allow the ring gear to air dry until cool.。

QCT5511999汽车发动机飞轮壳安装尺寸解读

中华人民共和国机械工业部部标准— 1999 QC/T 551 85—代替 JB 3922飞轮壳安装尺寸汽车发动机1适用范围本标准规定了汽车发动机飞轮壳(与离合器壳分开式结构)的安装尺寸和公差,适用于载货汽车及客车发动机的飞轮壳,不适用于轿车发动机的飞轮壳。

越野车、特种货车及特种客车等可参照采用。

2名义尺寸和公差2.1 飞轮壳。

1和表 1见图2.2 螺孔的尺寸和间距2.2.1 尺寸和公差。

2和表 1见图2.2.2 间距所示。

2 螺孔应在垂直和水平轴线两边均布,如图3飞轮壳与离合器定位孔的相互位置尺寸E)是指从飞轮壳端面到飞轮台阶或曲轴法兰盘端的定位孔的深度(见图 3 面。

3 或曲轴内部的一个台阶的距离,其尺寸见表.E还可选用括弧内尺当多片离合器与特重型飞轮一起使用时,飞轮壳尺寸寸。

4相配件的安装尺寸4.1 相配件(如离合器壳)凸缘定位直径的公差与配合及形位公差均由该零件生产者自行决定。

.4.2 相配件凸缘的通孔的位置应与 2.2.2节中的规定相同,并符合GB 152—76 《紧固件通孔及沉头座尺寸》的规定。

附录 A孔的同轴度和端面圆跳动的测量程序(补充件)A.1 范围本附录适用于飞轮壳安装到发动机之后、测量其定位孔的同轴度及端面圆跳动的统一程序,孔的同轴度和端面圆跳动的公差由表 1 给定。

A.2 测量程序A.2.1 准备A.2.1.1 一只具有刚性加长杆的百分表。

A.2.1.2 被测表面不得有污物和毛刺。

A.2.1.3 一张如图 A1 所示的图表,以帮助确定孔的同轴度。

A.2.2 飞轮壳同轴度的测量A.2.2.1 将百分表的底座安在飞轮或曲轴的法兰盘上,并尽量靠近壳体定位孔,使误差减至最小。

A.2.2.2 将表调至与定位孔垂直,并在相当于时针 6 点钟位置处(硬性规定)置零。

A.2.2.3 缓慢地移动曲轴,并记录百分表在钟( c)位置时的读数及其相应的正负号。

*6 记行中,切记要带正、负号。

A 的 A1 录在表.9 点钟( a)、12 点钟( b)、3 点点钟位置的读数应仍为零。

飞轮壳、离合器壳介绍(技术中心内部培训资料20100729)

其承受重力、外力以及不规则的振动等因素的影响,所

以对其设计要求较高。

第 4页 共 页

二、飞轮壳、离合器壳的选配

第 5页 共 页

飞轮壳、离合器壳的选配(1)

图一、带离合器壳的变速箱

图二、飞轮壳

选配注意1:应保证变速箱离合器壳与飞轮壳连接的止口尺寸、螺栓位置 的分度圆尺寸

选配注意2:应注意一轴长度,确保与曲轴上一轴轴承的联结

249.6 218.8 249.6

471

T向50*50三孔

18

2021471

离合器壳

YZ4DA3-30-02103A

特性标识“49”M22传 感器孔

特性标识“54”M18传 感器孔 特性标识“56”

19 20 21 22 24 25 26 27 30 32 33

2021527/SZ

2021535

离合器壳 离合器壳 离合器壳 离合器壳 离合器壳 离合器壳 离合器壳 离合器壳 离合器壳 离合器壳 离合器壳

φ435 φ424.5 φ424.5 φ424.5

105

114 101.8 105 105

Φ405H8

Φ405H8 Φ405H8 Φ405H8 Φ405H8

14

2027322/1

飞轮壳

YZห้องสมุดไป่ตู้85D-02163

φ428.6

117.6

Φ409

第 10页 共 页

公司飞轮壳、离合器壳分类

特征 序 号 物料编码 零件名称 零件图号 特性及防错

第 6页 共 页

飞轮壳、离合器壳的选配(2)

图一、整体式离合器壳

图二、不带离合器壳的变速箱

选配注意1:应保证离合器壳后端定位圆以及4个螺栓的连接 选配注意2:应注意一轴长度,确保与曲轴上一轴轴承的联结

发动机飞轮壳

发动机飞轮壳1. 简介发动机飞轮壳是发动机的关键组成部分之一,位于发动机的曲轴末端和变速器之间。

它起着转动传递动力、平衡发动机旋转惯量、保护发动机内部零件以及吸收发动机振动的重要作用。

本文将对发动机飞轮壳的结构、功能以及维护保养进行介绍。

2. 结构发动机飞轮壳一般采用铸铁或铝合金材料制造,具有以下主要结构部件:2.1 飞轮飞轮是发动机飞轮壳的核心部分,也被称为曲轴飞轮。

它位于飞轮壳的中心,通过曲轴与发动机的活塞系统相连接,能够将发动机产生的动力传递到变速器系统。

2.2 飞轮壳体飞轮壳体是包裹飞轮的外壳,一般由两个半壳组成,通过螺栓或铆钉紧固在一起。

飞轮壳体的主要作用是保护飞轮、曲轴和传动系统,并且减少发动机的振动和噪音。

2.3 飞轮罩板飞轮罩板位于飞轮壳体的底部,覆盖飞轮和曲轴的下部。

它可以防止杂物进入飞轮壳体内部,同时还具有改善气流动力学特性的作用,提高发动机的散热效果。

3. 功能发动机飞轮壳作为发动机的重要组成部分,具有以下主要功能:3.1 传递动力飞轮壳通过飞轮和曲轴的连接,将发动机产生的动力传递到变速器系统,从而驱动车辆行驶。

它能够平稳地传递动力,并且吸收动力传递过程中的冲击和振动。

3.2 平衡发动机旋转惯量飞轮壳的质量和结构设计能够提供稳定的旋转惯量,使发动机在高速旋转时保持平衡。

这对于发动机的正常运行和节省燃油非常重要。

3.3 保护发动机内部零件飞轮壳能够有效保护发动机内部的关键零件,如曲轴、连杆等。

它可以避免外部杂物进入飞轮壳内部,减少零件的磨损和损坏,延长发动机的使用寿命。

3.4 吸收发动机振动发动机在工作过程中会产生振动,而飞轮壳能够吸收这种振动,降低发动机的噪音和震动。

这对于提高驾驶舒适性和减少发动机的机械损耗非常重要。

4. 维护保养发动机飞轮壳的维护保养对于保证发动机的正常运行至关重要。

以下是一些常见的维护保养措施:•定期检查飞轮壳体和飞轮的表面是否有损坏或裂纹,以确保其完整性和可靠性。

汽车引擎飞轮套装指南说明书

Measure Engine Flywheel Housing and FlywheelEngine flywheel housing and flywheel must meet these specifications or there will be premature clutch wear. Remove old Pilot Bearing. All gauge contact surfaces must be clean and dry. Use a dial indicator and check the following:Flywheel Face RunoutSecure dial indicator base to flywheel housing face. Put gauge finger in contact with flywheel face near the outer edge. Rotate flywheel onerevolution. Maximum runout is 0.008" (0.20 mm).Pilot Bearing Bore RunoutSecure dial indicator base to flywheel housing face. Position gauge finger so that it contacts pilot bearing bore. Rotate flywheel one revolution. Maximum runout is 0.005" (0.13 mm).Flywheel Housing I.D. RunoutSecure dial indicator base to crankshaft. Put gauge finger against flywheel housing pilot I.D. Rotate flywheel onerevolution. Maximum runout is 0.008" (0.20 mm).Flywheel Housing Face RunoutSecure dial indicator base to flywheel near the outer edge. Put gauge finger in contact with face of flywheel housing. Rotate flywheel one revolution. Maximum runout is 0.008" (0.20 mm).Adjust Bearing PositionVerify Clutch Brake SqueezeTo change bearing position, you must internally adjust the clutch. Push pedaland hold pedal down when adjusting. Follow instructions for Kwik-Adjust or Value Clutches. . bearing and the clutch brake. Press the pedal down to clamp the gauge. •If the gauge does not clamp, adjust linkage to achieve clutch brake squeeze then recheck Step 3.moment the gauge can be removed.•If the pedal is less than 1/2"(12.7 mm) or more than 1"(25.4 mm) from the floor when the gauge can beremoved, readjust the linkage.(Repeat Steps 3 and 4.)To change the yoke fingerand bearing wear pads clearance, adjust the upper pedal stop to raise or lower the pedal in the cab.Check distancebetween yoke tips and bearing wear pads. Thisdistance should be 1/8" (3.2 mm).Verify Free-PlayFeeler gaugeRelease bearingClutch brakeUpper pedal stopbearing and the clutch brake. The correct distance should be 0.500" – 0.560" (12.70 – 14.22 mm). If correct go to Step 3.Clutch brakeDo not change bearing position. Value Clutch Remove lockstrap, then rotate adjusting lugs left to move bearing toward transmission. Replace lockstrap. Kwik-Adjust Clutches Push and turn adjusting nut. Clockwise moves the bearing toward transmission.Installation Procedurecross shaft bushings and linkage pivot points.input shaft and yoke.T r a n s m i s s i o nImportant: Eaton recommends the use of Roadranger EP2 for release bearing lubrication, or an equivalent Lithium Complex , NLGI #2 or #3 grease with a NLGI LB/GC performance rating and a dropping Point temperature of 220 C (428 F) or higher. Failure to use the proper grease may affect bearing life and void the warranty coverage on your Eaton product.Apply ample grease that visibly exits the opening and contacts thetransmission shaft. This will lube the clutch brake when pedal is pressed.Grease the release bearing untilgrease purges from the rear of the release bearing onto the input shaft.Eaton 14" and 15.5" Heavy-Duty Manual Adjust Clutch CLMT1351 EN-USMay 2016EatonVehicle Group P.O. Box 4103Kalamazoo, MI 49003 USA 800-826-HELP (4357)/roadrangerCopyright Eaton, 2016.Printed in USAReference MaterialsCLSM200 and CLSL1511Check Transmission For WearReplace any worn components.Fasten Transmission To Flywheel HousingTransmission installation and clutch set-up procedures are the same for the 14" and 15.5" clutch.Cross Shaft and BushingsExcessive wear at these points can cause side loading on the sleeve bushing,bushing failures and yoke bridge contact Input Shaft Splines Any wear on the splines will prevent the driven discs from sliding freely, causing poor clutchrelease (clutch drag). Slide discs full length of shaft to check for twisted shaft splines.Measure Input ShaftLength should be 8.657" (219.89 mm)nominal, and not greater than 8.71" (221.23 mm). Ref. 1990 SAE handbook 4:36.106. Replace transmission bearing retainer cap if length is greater than 8.71" (219.89 mm).Transmission CapRelease Yoke Wear (roughness) can reduce sleeve bushing life and cause it to come out.。

柴油机飞轮壳

(19)中华人民共和国国家知识产权局

(12)实用新型专利

(10)申请公布号CN2410165Y

(43)申请公布日2000.12.13(21)申请号CN99250523.2

(22)申请日1999.12.06

(71)申请人赵建岐

地址110003 辽宁省沈阳市和平区大青路17号

(72)发明人赵建岐

(74)专利代理机构辽宁利泰专利事务所

代理人刘忠达

(51)Int.CI

B60K17/26;

权利要求说明书说明书幅图

(54)发明名称

柴油机飞轮壳

(57)摘要

柴油机飞轮壳,包括上、下壳体。

上、下壳体的周边上分别有多个带螺栓孔的

凸台,上壳体上有4个加强筋和2个长方形

孔,其下端盖上有异型孔和5个螺栓孔。

下壳

体的侧壁上分别固定有发电机支架和水泵支

架,下壳体的异型孔处有多个向内凸的凸块。

上壳体和下壳体扣合在一起,并通过螺栓连

接。

法律状态

法律状态公告日法律状态信息法律状态

法律状态公告日法律状态信息法律状态2000-12-13授权授权

2006-01-25专利权的终止未缴年费专利权

终止

专利权的终止未缴年费专利权

终止

权利要求说明书柴油机飞轮壳的权利要求说明书内容是....请下载后查看

说明书柴油机飞轮壳的说明书内容是....请下载后查看。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第一章引言我们可以知道飞轮壳选用的材料为铸铁HT250,它的重量大概为35千克,同事我们还要想到零件是薄壁类的工件,很容易造成零件的变形,毛坯的制造形式同时它的外在及内部结构十分复杂,所以应当先进行铸造,达到一些要求读不高位置加工,同时一些重要的位置应当进行留一定的余量,以便更好地加工,达到它所需的要求,根据课题,,.最后确定毛坯的具体技术要求为1.毛坯的精度的等级应为二级2.不加工面涂防锈层3.毛坯的的面不允许有气孔和砂眼4.毛坯的形体不准错移5.铸件拔模斜度不大于706.热处理后应进行时效处理第二章工艺规程的设计2.1工艺路线的制定对于公艺路线的制定,应保持先先面后孔的原则,对于飞轮壳的加工首先应该加工12-M10的端面,因为此为立式车床加工,为了使操作更为简单方便,应将飞轮壳在一次工艺过程中应当尽量加工更多的工步粗车φ245端面,可以同时粗车半精车内圆φ532,倒角,粗车φ400圆锥斜面,粗车半精车精车φ225内圆,这样节约大量时间,然后主要以12-M10的端面为基准进行加工。

接着以相似的方式加工。

粗车半精车精车φ225内圆,粗车半精车10 Xφ15凸台面,粗车φ280端面,粗车φ225端面,粗车φ272斜面和R4圆。

最后就是加工一些孔,应当尽量使用那几个固定的基准,这样可以保证他们的对应性。

2.2 工艺方案分析和比较一、工艺路线一铸造时效10..粗铣半铣车12 X M10端面30粗车半精镗内圆φ532,倒角40粗铣φ400圆锥斜面50粗铣半精铣精车φ225内圆60粗铣φ280端面70 粗铣φ225端面80 粗铣φ272斜面和R4圆90钻上端10 Xφ15孔,倒角100 钻φ16.2孔110钻φ15孔120钻φ8孔,深8,倒角130粗铣两侧凸台面140钻8 Xφ11.9孔,倒角,攻M14螺紋150 钻4Xφ12孔钻侧面φ20孔160 钻φ8孔,深78 攻螺纹170 钻底面12X M10孔,攻螺紋180钻B向凸台2Xφ8孔190钻M6孔,攻螺纹200钻飞轮盘两侧M16孔210锪平φ36,倒角220锪平飞轮盘内φ28倒角,去毛刺二工艺路线二10..粗车半车车12 X M10端面20 粗车φ245端面30粗车半精镗内圆φ532,倒角40粗车φ400圆锥斜面50粗车半精车精车φ225内圆60粗车φ280端面80 粗车φ272斜面和R4圆90钻上端10 Xφ15孔,倒角100 钻φ16.2孔110钻φ15孔120钻φ8孔,深8,倒角130粗铣两侧凸台面140钻8 Xφ11.9孔,倒角,攻M14螺紋150 钻4Xφ12孔钻侧面φ20孔160 钻φ8孔,深78 攻螺纹170 钻底面12X M10孔,攻螺紋180钻B向凸台2Xφ8孔190钻M6孔,攻螺纹200钻飞轮盘两侧M16孔210锪平φ36,倒角220锪平飞轮盘内φ28倒角,去毛刺线路2主要采用立式车床代替了铣床,首先,立式车床可以简化工艺步骤,同时它能很好保持端面和孔垂直度.工艺遵循了先面再孔工艺规则,同时对于一些较难加工面,放于工艺较为靠前位置,这样可以把一些加工报废零件直接舍弃,节约了时间第三章机械加工余量工序尺寸和毛坯的尺寸确定飞轮壳的铸件尺寸公差等级为CT为8~10级,加工的等级MA为G级,所以我们选CT为10,MA为G级加工面余量对于加工余量,我们可以从机械手册中进行查询,每一个外院及端面尺寸我们可以从中找到相对应的数值,当然如果一些尺寸不否和铸造要求,我们根据特别情况进行特地的调整,相对数据如下面表格第四章切削用量和工时计算10 粗车半精车12 X M10端面刀具硬质合金车刀刀厚6mm刀柄16X25mm背吃刀量 p a =3mm 下刀两次 进给量z f =1.6mm/z 从《机 械 加 工 工 艺 手 册》中 2.4—8 切削速度V=120m/min (由 《《机 械 加 工 工 艺 手 册》》 2.4—9) 主轴转速 n=md vπ1000=66.8r/min 按机床选取 n w =66 r/min 切削工时 t =++=fn l l l w w 210.25min所以共需0. 5min 刀具 硬质合金车刀 背吃刀量 p a =1.5mm 进给量z f =2mm/z (由 《《机 械 加 工 工 艺 手 册》》 2.4—8) 切削速度V=400m/min (由 《《机 械 加 工 工 艺 手 册》》 2.4—9) 主轴转速 n=md vπ1000=222.7r/min 按机床选取 n w =150r/min 切削工时 t =++=fn l l l w w 210.09min所以共需0.09min 20刀具 硬质合金车刀 背吃刀量 p a =5mm 进给量z f =2.2mm/z (由《《机 械 加 工 工 艺 手 册》》 2.4—8) 切削速度V=62m/min (由《《机 械 加 工 工 艺 手 册》》 2.4—9) 主轴转速 n=md vπ1000=80.59r/min 按机床选取 n w =87r/min 切削工时 t =++=fn l l l w w 210.07min30车φ532内圆 刀具 硬质合金车刀 刀片厚4mm 背吃刀量 p a =3mm 进给量z f =1.3mm/z (由《《机 械 加 工 工 艺 手 册》》 2.4—8) 切削速度V=85m/min (由《《机 械 加 工 工 艺 手 册》》 2.4—9) 主轴转速 n=md vπ1000=50.8r/min 按机床选取 n w =50r/min 切削工时 t =++=fn l l l w w 210.31min刀具 硬质合金车刀 刀片厚4mm背吃刀量 p a =1.2mm 进给量z f =1.3mm/z (由《《机 械 加 工 工 艺 手 册》》 2.4—8) 切削速度V=120m/min (由《《机 械 加 工 工 艺 手 册》》 2.4—9) 主轴转速 n=md vπ1000=101.6r/min 按机床选取 n w =87r/min 切削工时 t =++=fn l l l w w 210.19min加工φ400圆锥斜面 刀具 硬质合金车刀 刀片厚4mm 背吃刀量 p a =3mm 进给量z f =1.3mm/z (由《《机 械 加 工 工 艺 手 册》》 2.4—8) 切削速度V=90m/min (由《《机 械 加 工 工 艺 手 册》》 2.4—9) 主轴转速 n=md vπ1000=76.2r/min 按机床选取 n w =66r/min 切削工时 t =++=fn l l l w w 210.16min加工φ400圆锥斜面 刀具 硬质合金车刀 刀片厚4mm 背吃刀量 p a =3mm 进给量z f =1.3mm/z (由《《机 械 加 工 工 艺 手 册》》 2.4—8) 切削速度V=90m/min (由《《机 械 加 工 工 艺 手 册》》 2.4—9)主轴转速 n=md vπ1000=76.2r/min 按机床选取 n w =66r/min 切削工时 t =++=fn l l l w w 210.16min加工φ225内圆 刀具 硬质合金车刀 刀片厚4mm背吃刀量 p a =1.5mm 进给量z f =2mm/z (由《《机 械 加 工 工 艺 手 册》》 2.4—8) 切削速度V=100m/min (由《《机 械 加 工 工 艺 手 册》》 2.4—9) 主轴转速 n=md vπ1000=141.5r/min 按机床规则选取 n w =150/min 切削工时 t =++=fn l l l w w 210.1mm60粗车半精车10 X φ15凸台面刀具 硬质合金车刀 刀片厚4mm背吃刀量 p a =1.5mm 进给量z f =2mm/z (由《《机 械 加 工 工 艺 手 册》》 2.4—8) 切削速度V=100m/min (由《《机 械 加 工 工 艺 手 册》》 2.4—9) 主轴转速 n=md vπ1000=141.5r/min按机床选取 n w =150/min 切削工时 t =++=fn l l l w w 210.1mm刀具 硬质合金车刀 刀片厚4mm 背吃刀量 p a =1mm 进给量z f =3mm/z (由《《机 械 加 工 工 艺 手 册》》 2.4—8) 切削速度V=120m/min (由《《机 械 加 工 工 艺 手 册》》 2.4—9) 主轴转速 n=md vπ1000=156.7r/min 按机床选取 n w =150/min 切削工时 t =++=fn l l l w w 210.08mm刀具 硬质合金车刀 刀片厚4mm 背吃刀量 p a =5mm 进给量z f =2mm/z (由《《机 械 加 工 工 艺 手 册》》 2.4—8) 切削速度V=100m/min (由《《机 械 加 工 工 艺 手 册》》 2.4—9) 主轴转速 n=md vπ1000=135.2r/min 按机床选取 n w =135/min切削工时 t =++=fn l l l w w 210.05mm刀具 硬质合金车刀 刀片厚4mm 背吃刀量 p a =5mm 进给量z f =2mm/z (由《《机 械 加 工 工 艺 手 册》》 2.4—8) 切削速度V=100m/min (由《《机 械 加 工 工 艺 手 册》》 2.4—9) 主轴转速 n=md vπ1000=135.1r/min 按机床选取 n w =128/min 切削工时 t =++=fn l l l w w 210.07mm刀具 硬质合金车刀 刀片厚4mm 背吃刀量 p a =5mm进给量z f =1.5mm/z (由《《机 械 加 工 工 艺 手 册》》 2.4—8) 切削速度V=60m/min (由《《机 械 加 工 工 艺 手 册》》 2.4—9) 主轴转速 n=md vπ1000=156.5r/min 按机床选取 n w =150/min 切削工时 t =++=fn l l l w w 210.35mm机床 摇臂钻床3025刀具 很高的速钢钻头背吃刀量 p a = 7.5 mm进给量 z f = 0..3 mm/z (《《机 械 加 工 工 艺 手 册》》2.4—38)切削速度V=12.24m/min (《《机 械 加 工 工 艺 手 册》》2.4—41)主轴转速n=md v π1000=259.87r/min 按机床选取 n w =250r/min切削工时 t =++=fn l l l w w 210.25min 110 钻φ16.2孔机床 摇臂钻床3025刀具 很高的速钢钻头背吃刀量 p a = 8.1 mm进给量 z f = 0..33 mm/z (《《机 械 加 工 工 艺 手 册》》2.4—38)切削速度V=12.48m/min (《《机 械 加 工 工 艺 手 册》》2.4—41)主轴转速n=md v π1000=245.3r/min 按机床选取 n w =250r/min切削工时 t =++=f n l l l w w 210.22min 120 钻φ15孔机床 摇臂钻床3025刀具 很高的速钢钻头背吃刀量 p a = 7.5 mm进给量 z f = 0..3 mm/z (《《机 械 加 工 工 艺 手 册》》2.4—38)切削速度V=12.24m/min (《《机 械 加 工 工 艺 手 册》》2.4—41)主轴转速 n=md v π1000=259.87r/min 按机床选取 n w =250r/min切削工时 t =++=f n l l l w w 210.25min机床 摇臂钻床3025刀具 很高的速钢钻头背吃刀量 p a = 4 mm进给量 z f = 0..2 mm/z (由《《机 械 加 工 工 艺 手 册》》2.4—38)切削速度V=12m/min (由《《机 械 加 工 工 艺 手 册》》2.4—41)主轴转速n=md v π1000=477.71r/min 按机床选取 n w =500r/min切削工时 t =++=f n l l l w w 210.1min机床 万能铣床X62W刀具 高速钢端铣刀 d=80mm z=10背吃刀量 p a =1mm进给量 z f =0.12mm/z (《《机 械 加 工 工 艺 手 册》》2.4—73)切削速度V=25.8m/min (《《机 械 加 工 工 艺 手 册》》2.4—81)主轴转速 n=md vπ1000=102.7r/min按机床选取 n w =106 r/min切削工时 t =++=fn l l l w w 210.47min150 钻12—M14底孔攻螺纹12—M14机床 立式钻床Z525刀具 很高的速钢钻头背吃刀量 p a =6mm进给量 f =0.22mm/z (《《机 械 加 工 工 艺 手 册》》2.4—38) 切削速度V=12m/min (《《机 械 加 工 工 艺 手 册》》2.4—41)主轴转速 n=md vπ1000=318.47r/min按机床选取 n w =392 r/min切削工时 t =++=fn l l l w w 210.23min刀具 机动丝锥螺距 p=1、5mm (《《机 械 加 工 工 艺 手 册》》2.4—105) 切削速度V= 12.78m/min (《《机 械 加 工 工 艺 手 册》》2.4—105)n=md vπ1000=407r/min按机床选取 n w =425 r/min切削工时 t =++=fn l l l w w 210.1min机床 摇臂钻床Z3025刀具 很高的速钢钻头背吃刀量 p a =6mm进给量 z f =0..25mm/z (《《机 械 加 工 工 艺 手 册》》2.4—38)切削速度V=12m/min (《《机 械 加 工 工 艺 手 册》》2.4—41)主轴转速n=md vπ1000=318.47r/min按机床选取 n w =315 r/min切削工时 t =++=fn l l l w w 210.304 min机床 立式钻床Z525刀具 很高的速钢钻头背吃刀量 p a =10mm进给量 z f =0.36mm/z (《《机 械 加 工 工 艺 手 册》》2.4—38) 切削速度V=12.16m/min (《《机 械 加 工 工 艺 手 册》》2.4—41)n=md vπ1000=193.63r/min按机床选取 n w =195 r/min切削工时 t =++=fn l l l w w 210.14min190 钻φ8孔 ,深78 攻螺纹机床 立式钻床Z525刀具 很高的速钢钻头背吃刀量 p a =3mm进给量 z f =0.17mm/z (《《机 械 加 工 工 艺 手 册》》2.4—38) 切削速度V=12m/min (《《机 械 加 工 工 艺 手 册》》2.4—41)主轴转速 n=md vπ1000=636.9r/min按机床选取 n w =680 r/min切削工时V t =++=f n l l l ww 210.69min刀具 机动丝锥螺距 p=1mm (《《机 械 加 工 工 艺 手 册》》2.4—105)切削速度V=12.78m/min (《《机 械 加 工 工 艺 手 册》》2.4—105) 主轴转速 n=md vπ1000=407r/min按机床选取 n w =425 r/min切削工时 t =++=f n l l lww 210.3min200 钻12—M10底孔攻螺纹12—M10机床 立式钻床Z518刀具 很高的速钢钻头背吃刀量 p a =5mm进给量 z f =0..3mm/z (《《机 械 加 工 工 艺 手 册》》2.4—38)切削速度V=28.2m/min (《《机 械 加 工 工 艺 手 册》》2.4—41)主轴转速 n=md vπ1000=898.09r/min按机床选取 n w =900 r/min切削工时 t =++=f n l l lww 210.09min刀具 机动丝锥螺距 p=1mm (《《机 械 加 工 工 艺 手 册》》2.4—105)切削速度V=12.78m/min (《《机 械 加 工 工 艺 手 册》》2.4—105) 主轴转速 n=md vπ1000=407r/min按机床选取 n w =425 r/min切削工时 t =++=fn l l l w w 210.06min机床 摇臂钻床3025刀具 很高的速钢钻头背吃刀量 p a = 4 mm进给量 z f = 0..2 mm/z (由《《机 械 加 工 工 艺 手 册》》2.4—38)切削速度V=12m/min (由《《机 械 加 工 工 艺 手 册》》2.4—41)主轴转速 n=md vπ1000=477.71r/min按机床选取 n w =500r/min切削工时 t =++=f n l l lww 210.2min机床 立式钻床Z525刀具 很高的速钢钻头背吃刀量 p a =2.5mm进给量 z f =0.17mm/z (《《机 械 加 工 工 艺 手 册》》2.4—38) 切削速度V=12m/min (《《机 械 加 工 工 艺 手 册》》2.4—41)主轴转速 n=md vπ1000=749.34r/min按机床选取 n w =680r/min切削工时 t =++=fn l l l w w 210.17min刀具 机动丝锥螺距 p=1mm (《《机 械 加 工 工 艺 手 册》》2.4—105)切削速度V=12.78m/min (《《机 械 加 工 工 艺 手 册》》2.4—105) 主轴转速 n=md vπ1000=407r/min按机床选取 n w =425 r/min切削工时 t =++=fn l l l w w 210.06min机床 立式钻床Z525刀具 很高的速钢钻头背吃刀量 p a = 8mm进给量 z f =0.36mm/z (《《机 械 加 工 工 艺 手 册》》2.4—38)切削速度V=12m/min (《《机 械 加 工 工 艺 手 册》》2.4—41)主轴转速n=md vπ1000=238.85r/min按机床选取 n w =272r/min切削工时 t =++=fn l l l w w 210.31min刀具 机动丝锥螺距 p=1.5mm (《《机 械 加 工 工 艺 手 册》》2.4—105)切削速度V=15.48m/min (《《机 械 加 工 工 艺 手 册》》2.4—105) 主轴转速n=md π=308r/min按机床选取 n w =308r/min切削工时 t =++=fn l l l w w 210.31min刀具 很高的速钢锪钻机床 立式钻床525背吃刀量 p a =10mm进给量 z f =0.25mm/z (《《机 械 加 工 工 艺 手 册》》2.4—67)切削速度V=18m/min (《《机 械 加 工 工 艺 手 册》》2.4—67)主轴转速n=md vπ1000=187.67r/min按机床选取 n w =200r/min切削工时 t =++=fn l l l w w 210.48min刀具 很高的速钢锪钻机床 立式钻床525背吃刀量 p a =6mm进给量 z f =0.2mm/z (《《机 械 加 工 工 艺 手 册》》2.4—67) 切削速度V=25m/min (《《机 械 加 工 工 艺 手 册》》2.4—67)主轴转速n=md π=205.25r/min 按机床选取 n w =200r/min切削工时 t =++=fn l l l w w 210.45min 第5章5.1固定钻孔 夹具设计定位基准选择同样我们采用为下端面基准面,中心Φ225为定位基准孔 ,侧面凸台定位螺钉定位固定,于装上个螺栓拧紧.其余支撑面支撑板都是和夹具体连接固定切削力和夹紧力计算由《机 床 夹 具设 计 手 册》721--可知切削力公式 P f K f D F 75.02.1412= 式(2.17) 式中 mm D 10= r mm f /3.0=821--知 95.0)190(6.0==HB K p 即 )(69.1980N F f =那么我们所需夹的紧力 从《机 床 夹 具 设 计 手 册》中1121--可知 K F W f K ⨯=那么安全系数我们可以从下面的公式计算知6543210K K K K K K K K =的公式式中 60~K K 是其中的安全系数,可以从《机 床 夹 具 设 计 手册》中 121--知25.20.10.13.12.10.12.12.1=⨯⨯⨯⨯⨯⨯=K因此 )(55.445625.269.1980N F K W f K =⨯=⋅=从结果中可知实际上夹紧力并不是十分的大,为了使我们在加工中更为方便,节约工时,所以采用手动的方式进行螺紧加工。