N485QA柴油机飞轮壳设计

型号 YND485Q柴油机参数

型号 YND485Q

气缸套型式干式

燃烧室型式直喷式

行程(mm) 95

缸心距 100

1小时功率/转速(kW/r/min) 36/3200

外特性最低燃油消耗率(g/kW.h) ≤247.0

最大扭矩(N.m) ≥118.2

压缩比 18

排量(L) 2.156

喷油压力 (kPa) 19.6-20.6

外形尺寸(长×宽×高) mm×mm×mm 820×590×638 净质量(kg) 200

型号:YND485Q(50ps)

系列:YND485Q

生产厂家:扬动

发动机型号:扬动 YND485Q(50ps) 汽缸数:4

燃油种类:柴油

汽缸排列形式:直列

排量:2.156L

排放标准:

最大输出功率:36KW

最大马力:50马力

最大扭矩:118.2N·m

最大扭矩转速:2240

发动机厂商:扬动

系列:YND485Q

发动机形式:立式、直列、四冲程、水冷全负荷最低燃油耗率:≤220g/kW.h

发动机净重:200KG

发动机尺寸:

压缩比:

一米外噪音:≤113dB

额定转速:3200RPM

汽缸行程:

汽缸缸径:

每缸气门数:

点火次序:

进气形式:自然吸气。

柴油机飞轮锁片制造工艺及其工装设计

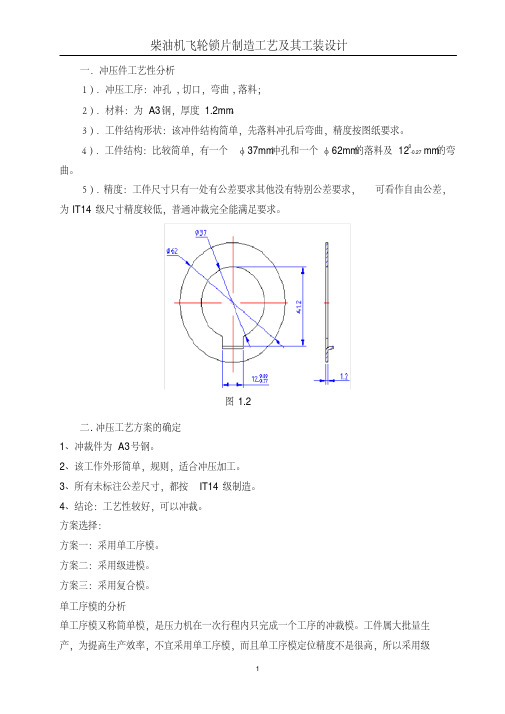

一.冲压件工艺性分析1).冲压工序:冲孔,切口,弯曲,落料;2).材料:为A3钢,厚度1.2mm。

3).工件结构形状:该冲件结构简单,先落料冲孔后弯曲,精度按图纸要求。

4).工件结构:比较简单,有一个φ37mm冲孔和一个φ62mm的落料及120-0.27mm的弯曲。

5).精度:工件尺寸只有一处有公差要求其他没有特别公差要求,可看作自由公差,为IT14级尺寸精度较低,普通冲裁完全能满足要求。

图1.2二.冲压工艺方案的确定1、冲裁件为A3号钢。

2、该工作外形简单,规则,适合冲压加工。

3、所有未标注公差尺寸,都按IT14级制造。

4、结论:工艺性较好,可以冲裁。

方案选择:方案一:采用单工序模。

方案二:采用级进模。

方案三:采用复合模。

单工序模的分析单工序模又称简单模,是压力机在一次行程内只完成一个工序的冲裁模。

工件属大批量生产,为提高生产效率,不宜采用单工序模,而且单工序模定位精度不是很高,所以采用级进模或复合模。

级进模的分析级进模是在压力机一次行程中,在一副模具上依次在几个不同的位置同时完成多道工序的冲模。

因为冲裁是依次在几个不同的位置逐步冲出的,因此要控制冲裁件的孔与外形的相对位置精度就必须严格控制送料步距,为此,级进模有两种基本结构类型:用导正销定距的级进模和用侧刃定距的级进模。

另外级进模有多个工序所以比复合模效率低。

复合模的分析复合模是在压力机一次工作行程中,在模具同一位置同时完成多道工序的冲模。

它不存在冲压时的定位误差。

特点:结构紧凑,生产率高,精度高,孔与外形的位置精度容易保证,用于生产批量大。

复合模还分为倒装和正装两种,各有优缺点。

倒装复合模但采用直刃壁凹模洞口凸凹模内有积存废料账力较大,正装复合模的优点是:就软就薄的冲裁件,冲出的工件比较平整,平直度高,凸凹模内不积存废料减小孔内废料的胀力,有利于凸凹模减小最小壁厚。

经比较分析,该制件的模具制造选用导料销加固定挡料销定位的弹性卸料及上出件的正装复合模。

485柴油机缸体螺栓底孔加工组合机床设计(多轴箱)

中文摘要组合机床的研制和推广,是加速机械工业技术革命的有效途径之一,是机械工业,特别是汽车、拖拉机、电机、仪表等生产部门进行机床革新,推动生产发展的重要设备。

而多轴箱是组合机床的重要部件之一。

钻Φ12孔的组合机床多轴箱是根据485柴油机缸体具体零件设计。

设计此机床可以大大提高生产效率和加工质量。

在此设计中大量使用了机械设计方面的知识,并且参考了许多资料。

关键词:多轴箱;485柴油机缸体;主轴;传动轴;齿轮AbstractDevelopment and promotion of combined machine tool, is one of the effective ways to accelerate industrial technology revolution, is the machinery industry, especially the automobile, tractor, motor, instruments and other production departments for machine tool innovation, promote the development of production of major equipment. And multi axle box is one of the important components of machine tool. Drill hole modular machine tool with 12 multi axle box is based on the 485 diesel engine cylinder block specific parts design. The design of this machine can greatly improve the production efficiency and processing quality. In this design, mechanical design knowledge used a lot, and a lot of reference information.Keywords:Multi axle box; 485 diesel engine block; main shaft; transmission shaft; the gear目录摘要-----------------------------------------------------------1 第一章零件工艺的分析及加工工艺1.1 工艺路线卡片-------------------------------------------51.2 组合机床工艺分析---------------------------------------61.3 影响工艺方案的主要因素---------------------------------1.4 工序间余量的确定---------------------------------------1.5 刀具结构的选择----------------------------------------- 第二章钻Φ12孔专用组合机床的整体配置形式及各主要部件的选择2.1 原理部分-----------------------------------------------2.2 计算部分-----------------------------------------------2.2.1 主轴、齿轮的确定和动力计算-----------------------2.2.2 多轴箱传动设计-----------------------------------2.2.3 多轴箱坐标计算、绘制坐标检查图------------------- 第三章传动系统的设计及校核3.1 齿轮的计算---------------------------------------------3.1.1 组合机床切削用量选择的特点、方法及注意问题-------3.1.2 确定切削力、切削转矩、切削功率及刀具耐用度-------3.1.3 选择切削用量、刀具-------------------------------3.1.4 选择动力部件-------------------------------------3.2 齿轮的校核--------------------------------------------- 第四章钻Φ12孔专用组合机床的主要组成零件及其选择依据4.1 多轴箱总图设计-----------------------------------------4.2 加工示意图设计-----------------------------------------4.3 机床联系尺寸图设计------------------------------------- 致谢------------------------------------------------------- 参考文献--------------------------------------------------- 附录-------------------------------------------------------第一章零件工艺的分析及加工工艺本次课程设计的题目是“485柴油机缸体螺栓底孔加工组合机床设计(多轴箱)”,需要设计的多轴箱是用来生产汽缸体的。

2019年柴油机飞轮壳毕业设计

1 绪论1.1 机械制造工业在国民经济中的地位与作用物质生产始终是人类社会生存发展的基础。

制造业是人类财富在20世纪空前膨胀的主要贡献者,没有制造业的发展就没有今天人类的现代物质文明。

制造业是所有与制造有关行业的总体。

它是国民经济的支柱产业之一。

据统计,工业化国家中以各种形式从事制造活动的人员约占全国从业人数的四分之一。

美国财富的68%来自制造业,日本国民生产总值的约50%由制造业创造,我国的制造业在工业总产值中占了约40%。

“在我国,处于工业中心地位的制造业,特别是装备制造业,是国民经济持续发展的基础,是工业化、现代化建设的发动机和动力源,是参与国际竞争取胜的法宝,是技术进步的主要舞台,是提高人均收入的财源,国际安全的保障,发展现代文明的物质基础”。

另一方面,制造业为国民经济各部门和科技、国防提供技术装备,是整个工业、经济与科技、国防的基础。

机械制造工业是制造业最重要组成之一。

它是为用户创造和提供机械产品的行业,包括了机械产品的开发、设计、制造生产、流通和售后服务全过程。

目前,机械制造业肩负着双重任务:一是直接为最终用户提供消费品;二是为国民经济个行业提供生产技术装备。

因此,机械制造业是国家工业体系的重要基础和国民经济的重要组成部分,机械制造技术水平的提高与进步将对整个国民经济的发展和科技、国防实力生产生直接的作用和影响,是衡量一个国家科技水平的重要标志之一,在综合国力竞争中具有重要的地位。

我国的机械制造业已具有相当规模和一定的技术基础,成为我国工业体系中最大的产业之一。

2008年实现销售收入21651亿元,占全国工业总销售收入的21%,利润257亿元、税收621亿元,均占全国工业同比的15%,出口创汇363亿元,占全国外贸出口额的20%。

其发展速度高于同期全国工业的平均水平。

随着科技、经济、社会的日益进步和快速发展,日趋激烈的国际竞争及不断提高的人民生活水平对机械产品在性能、价格、质量、服务、环保及多样性、可靠性、准时性等方面提出的要求越来越高,对先进的生产技术装备、技术与国防装备的需求越来越大,机械制造业面临着新的机遇和挑战。

485柴油机配气机构的设计

摘要本设计介绍了 485柴油机配气机构的设计,主要是其各零部件的设计。

本次设计的485柴油机主要用于轻型载货车。

配气机构的功用就是实现换气过程,即根据发动机气缸的工作顺序,定时的开启和关闭进排气门,以保证气缸排出废气和吸进新鲜空气。

配气机构设计的好坏直接影响发动机整体的经济性和动力性,因此配气机构的设计在发动机整体设计上占有相当重要的作用。

在气门选择上,釆用每缸两个气门的方案,其优点是比较简单、可靠,对于自然吸气式柴油机可以提高新鲜空气的进气量,降低气缸的热负荷,增加气缸的耐久性和使用寿命。

气门的驱动采用凸轮轴一挺柱一推杆一摇臂一气门机构。

凸轮轴布置形式是下置式,采用的是整体式凸轮轴,这样的凸轮轴结构简单,加工精度高,能有良好的互换性。

本次配气机构的设计,主要包括进、排气门的设计,气门弹簧的设计,以及凸轮轴的设计。

编写Matlab程序,计算得到挺柱升程表,绘出挺柱升程、速度、加速度曲线。

关键词:柴油机,配气机构,凸轮轴,气门ABSTRACTThis thesis introduces the design of valve timing mechanism of 485 diesel engines,mainly the design of its various components. The 485 diesel engine in this design is mostly used in light truck.The function of valve timing mechanism is to realize the exchange process, namely according to engine cylinder working order,ensure that the intake and exhaust valves open and close at the proper time. The valve gear play a direct impact on the economy and power parameters of the engine,therefore, the design of gas distribution agency in the overall design of the engine play a rather important role. Arranging two-valve per cylinder, the advantages are that it is relatively simple,reliable, for the naturally aspirated diesel engines can improve the fresh air into the cylinder, reduce the heat load of the cylinder to increase the durability of the cylinder and use life. The driving mechanism of valves is camshaft, tappet, pushrod,rocker, valve train. Camshaft arrangement is under the form of home-style, using the integral camshaft, such camshafts have simple structure, high precision machining, and good interchangeability.This design, including exhaust valve, intake valve, valve spring, and camshaft. Write Mat lab program,calculate tappet lift table,map the curves of tappet lift,speed and acceleration.KEY WORDS: Diesel engine, Valve timing mechanism,Camshaft,Val目录第一章485柴油机的设计要求 (3)第二章485柴油机工作过程热计算 (6)§2.1 485柴油机工作过程热计算已知参数 (6)§2.2 485柴油机工作过程热计算 (6)§2.2.1 一般参数的计算 (6)§2.2.2进排气过程计算 (7)§2.2.3压缩终点参数计算 (8)§2.2.4燃烧过程的计算 (8)§2.2.5膨胀终点参数的计算 (8)§2.2.6指示参数的计算 (9)§2.2.7有效参数的计算 (9)第三章485柴油机主要性能参数的选择 (10)§3.1平均有效压力p (10)v me§3.2活塞平均速度Cw (10)§3.3行程缸径比〜 (11)§3.4曲柄连杆比 (12)§3.5气缸中心距 (13)第四章配气机构总体布置 (14)§4.1气门数目、布置和驱动 (14)§4.2凸轮轴的布置和传动 (14)第五章气门组的设计 (15)§5.1气门的设计 (15)§5.1.1气门的工作条件与设计要求 (15)§5.1.2气门的结构和设计 (16)§5.1.3气门材料的选择 (19)§5.2气门导管的设计 (19)§5.3气门通路面积的校核 (20)第六章气门弹簧的设计 (23)§6.1气门弹簧概述 (23)§6.2气门弹簧尺寸的确定 (23)§6.3气门弹簧的校核 (28)§6.3.1气门弹簧的强度校核 (28)§6.3.2气门弹簧的共振校核 (29)第七章凸轮轴与气门传动件的设计 (31)§7.1凸轮轴的设计 (31)§7.1.1凸轮轴的设计要求及结构 (31)§7.1.2凸轮轴尺寸的设计 (31)§7.2挺柱的设计 (35)§7.3推杆和摇臂的设计 (36)^ i仑 (37)参考文献 (38)附录 (39)第一章 485柴油机的设计要求柴油机的发展,已有一百多年的历史,通过这一长时间的不断改进和更新,己经发展到了比较完善的程度。

飞轮壳说明书.(DOC)

第一章引言我们可以知道飞轮壳选用的材料为铸铁HT250,它的重量大概为35千克,同事我们还要想到零件是薄壁类的工件,很容易造成零件的变形,毛坯的制造形式同时它的外在及内部结构十分复杂,所以应当先进行铸造,达到一些要求读不高位置加工,同时一些重要的位置应当进行留一定的余量,以便更好地加工,达到它所需的要求,根据课题,,.最后确定毛坯的具体技术要求为1.毛坯的精度的等级应为二级2.不加工面涂防锈层3.毛坯的的面不允许有气孔和砂眼4.毛坯的形体不准错移5.铸件拔模斜度不大于706.热处理后应进行时效处理第二章工艺规程的设计2.1工艺路线的制定对于公艺路线的制定,应保持先先面后孔的原则,对于飞轮壳的加工首先应该加工12-M10的端面,因为此为立式车床加工,为了使操作更为简单方便,应将飞轮壳在一次工艺过程中应当尽量加工更多的工步粗车φ245端面,可以同时粗车半精车内圆φ532,倒角,粗车φ400圆锥斜面,粗车半精车精车φ225内圆,这样节约大量时间,然后主要以12-M10的端面为基准进行加工。

接着以相似的方式加工。

粗车半精车精车φ225内圆,粗车半精车10 Xφ15凸台面,粗车φ280端面,粗车φ225端面,粗车φ272斜面和R4圆。

最后就是加工一些孔,应当尽量使用那几个固定的基准,这样可以保证他们的对应性。

2.2 工艺方案分析和比较一、工艺路线一铸造时效10..粗铣半铣车12 X M10端面30粗车半精镗内圆φ532,倒角40粗铣φ400圆锥斜面50粗铣半精铣精车φ225内圆60粗铣φ280端面70 粗铣φ225端面80 粗铣φ272斜面和R4圆90钻上端10 Xφ15孔,倒角100 钻φ16.2孔110钻φ15孔120钻φ8孔,深8,倒角130粗铣两侧凸台面140钻8 Xφ11.9孔,倒角,攻M14螺紋150 钻4Xφ12孔钻侧面φ20孔160 钻φ8孔,深78 攻螺纹170 钻底面12X M10孔,攻螺紋180钻B向凸台2Xφ8孔190钻M6孔,攻螺纹200钻飞轮盘两侧M16孔210锪平φ36,倒角220锪平飞轮盘内φ28倒角,去毛刺二工艺路线二10..粗车半车车12 X M10端面20 粗车φ245端面30粗车半精镗内圆φ532,倒角40粗车φ400圆锥斜面50粗车半精车精车φ225内圆60粗车φ280端面80 粗车φ272斜面和R4圆90钻上端10 Xφ15孔,倒角100 钻φ16.2孔110钻φ15孔120钻φ8孔,深8,倒角130粗铣两侧凸台面140钻8 Xφ11.9孔,倒角,攻M14螺紋150 钻4Xφ12孔钻侧面φ20孔160 钻φ8孔,深78 攻螺纹170 钻底面12X M10孔,攻螺紋180钻B向凸台2Xφ8孔190钻M6孔,攻螺纹200钻飞轮盘两侧M16孔210锪平φ36,倒角220锪平飞轮盘内φ28倒角,去毛刺线路2主要采用立式车床代替了铣床,首先,立式车床可以简化工艺步骤,同时它能很好保持端面和孔垂直度.工艺遵循了先面再孔工艺规则,同时对于一些较难加工面,放于工艺较为靠前位置,这样可以把一些加工报废零件直接舍弃,节约了时间第三章机械加工余量工序尺寸和毛坯的尺寸确定飞轮壳的铸件尺寸公差等级为CT为8~10级,加工的等级MA为G级,所以我们选CT为10,MA为G级加工面余量对于加工余量,我们可以从机械手册中进行查询,每一个外院及端面尺寸我们可以从中找到相对应的数值,当然如果一些尺寸不否和铸造要求,我们根据特别情况进行特地的调整,相对数据如下面表格第四章切削用量和工时计算10 粗车半精车12 X M10端面刀具硬质合金车刀刀厚6mm刀柄16X25mm背吃刀量 p a =3mm 下刀两次 进给量z f =1.6mm/z 从《机 械 加 工 工 艺 手 册》中 2.4—8 切削速度V=120m/min (由 《《机 械 加 工 工 艺 手 册》》 2.4—9) 主轴转速 n=md vπ1000=66.8r/min 按机床选取 n w =66 r/min 切削工时 t =++=fn l l l w w 210.25min所以共需0. 5min 刀具 硬质合金车刀 背吃刀量 p a =1.5mm 进给量z f =2mm/z (由 《《机 械 加 工 工 艺 手 册》》 2.4—8) 切削速度V=400m/min (由 《《机 械 加 工 工 艺 手 册》》 2.4—9) 主轴转速 n=md vπ1000=222.7r/min 按机床选取 n w =150r/min 切削工时 t =++=fn l l l w w 210.09min所以共需0.09min 20刀具 硬质合金车刀 背吃刀量 p a =5mm 进给量z f =2.2mm/z (由《《机 械 加 工 工 艺 手 册》》 2.4—8) 切削速度V=62m/min (由《《机 械 加 工 工 艺 手 册》》 2.4—9) 主轴转速 n=md vπ1000=80.59r/min 按机床选取 n w =87r/min 切削工时 t =++=fn l l l w w 210.07min30车φ532内圆 刀具 硬质合金车刀 刀片厚4mm 背吃刀量 p a =3mm 进给量z f =1.3mm/z (由《《机 械 加 工 工 艺 手 册》》 2.4—8) 切削速度V=85m/min (由《《机 械 加 工 工 艺 手 册》》 2.4—9) 主轴转速 n=md vπ1000=50.8r/min 按机床选取 n w =50r/min 切削工时 t =++=fn l l l w w 210.31min刀具 硬质合金车刀 刀片厚4mm背吃刀量 p a =1.2mm 进给量z f =1.3mm/z (由《《机 械 加 工 工 艺 手 册》》 2.4—8) 切削速度V=120m/min (由《《机 械 加 工 工 艺 手 册》》 2.4—9) 主轴转速 n=md vπ1000=101.6r/min 按机床选取 n w =87r/min 切削工时 t =++=fn l l l w w 210.19min加工φ400圆锥斜面 刀具 硬质合金车刀 刀片厚4mm 背吃刀量 p a =3mm 进给量z f =1.3mm/z (由《《机 械 加 工 工 艺 手 册》》 2.4—8) 切削速度V=90m/min (由《《机 械 加 工 工 艺 手 册》》 2.4—9) 主轴转速 n=md vπ1000=76.2r/min 按机床选取 n w =66r/min 切削工时 t =++=fn l l l w w 210.16min加工φ400圆锥斜面 刀具 硬质合金车刀 刀片厚4mm 背吃刀量 p a =3mm 进给量z f =1.3mm/z (由《《机 械 加 工 工 艺 手 册》》 2.4—8) 切削速度V=90m/min (由《《机 械 加 工 工 艺 手 册》》 2.4—9)主轴转速 n=md vπ1000=76.2r/min 按机床选取 n w =66r/min 切削工时 t =++=fn l l l w w 210.16min加工φ225内圆 刀具 硬质合金车刀 刀片厚4mm背吃刀量 p a =1.5mm 进给量z f =2mm/z (由《《机 械 加 工 工 艺 手 册》》 2.4—8) 切削速度V=100m/min (由《《机 械 加 工 工 艺 手 册》》 2.4—9) 主轴转速 n=md vπ1000=141.5r/min 按机床规则选取 n w =150/min 切削工时 t =++=fn l l l w w 210.1mm60粗车半精车10 X φ15凸台面刀具 硬质合金车刀 刀片厚4mm背吃刀量 p a =1.5mm 进给量z f =2mm/z (由《《机 械 加 工 工 艺 手 册》》 2.4—8) 切削速度V=100m/min (由《《机 械 加 工 工 艺 手 册》》 2.4—9) 主轴转速 n=md vπ1000=141.5r/min按机床选取 n w =150/min 切削工时 t =++=fn l l l w w 210.1mm刀具 硬质合金车刀 刀片厚4mm 背吃刀量 p a =1mm 进给量z f =3mm/z (由《《机 械 加 工 工 艺 手 册》》 2.4—8) 切削速度V=120m/min (由《《机 械 加 工 工 艺 手 册》》 2.4—9) 主轴转速 n=md vπ1000=156.7r/min 按机床选取 n w =150/min 切削工时 t =++=fn l l l w w 210.08mm刀具 硬质合金车刀 刀片厚4mm 背吃刀量 p a =5mm 进给量z f =2mm/z (由《《机 械 加 工 工 艺 手 册》》 2.4—8) 切削速度V=100m/min (由《《机 械 加 工 工 艺 手 册》》 2.4—9) 主轴转速 n=md vπ1000=135.2r/min 按机床选取 n w =135/min切削工时 t =++=fn l l l w w 210.05mm刀具 硬质合金车刀 刀片厚4mm 背吃刀量 p a =5mm 进给量z f =2mm/z (由《《机 械 加 工 工 艺 手 册》》 2.4—8) 切削速度V=100m/min (由《《机 械 加 工 工 艺 手 册》》 2.4—9) 主轴转速 n=md vπ1000=135.1r/min 按机床选取 n w =128/min 切削工时 t =++=fn l l l w w 210.07mm刀具 硬质合金车刀 刀片厚4mm 背吃刀量 p a =5mm进给量z f =1.5mm/z (由《《机 械 加 工 工 艺 手 册》》 2.4—8) 切削速度V=60m/min (由《《机 械 加 工 工 艺 手 册》》 2.4—9) 主轴转速 n=md vπ1000=156.5r/min 按机床选取 n w =150/min 切削工时 t =++=fn l l l w w 210.35mm机床 摇臂钻床3025刀具 很高的速钢钻头背吃刀量 p a = 7.5 mm进给量 z f = 0..3 mm/z (《《机 械 加 工 工 艺 手 册》》2.4—38)切削速度V=12.24m/min (《《机 械 加 工 工 艺 手 册》》2.4—41)主轴转速n=md v π1000=259.87r/min 按机床选取 n w =250r/min切削工时 t =++=fn l l l w w 210.25min 110 钻φ16.2孔机床 摇臂钻床3025刀具 很高的速钢钻头背吃刀量 p a = 8.1 mm进给量 z f = 0..33 mm/z (《《机 械 加 工 工 艺 手 册》》2.4—38)切削速度V=12.48m/min (《《机 械 加 工 工 艺 手 册》》2.4—41)主轴转速n=md v π1000=245.3r/min 按机床选取 n w =250r/min切削工时 t =++=f n l l l w w 210.22min 120 钻φ15孔机床 摇臂钻床3025刀具 很高的速钢钻头背吃刀量 p a = 7.5 mm进给量 z f = 0..3 mm/z (《《机 械 加 工 工 艺 手 册》》2.4—38)切削速度V=12.24m/min (《《机 械 加 工 工 艺 手 册》》2.4—41)主轴转速 n=md v π1000=259.87r/min 按机床选取 n w =250r/min切削工时 t =++=f n l l l w w 210.25min机床 摇臂钻床3025刀具 很高的速钢钻头背吃刀量 p a = 4 mm进给量 z f = 0..2 mm/z (由《《机 械 加 工 工 艺 手 册》》2.4—38)切削速度V=12m/min (由《《机 械 加 工 工 艺 手 册》》2.4—41)主轴转速n=md v π1000=477.71r/min 按机床选取 n w =500r/min切削工时 t =++=f n l l l w w 210.1min机床 万能铣床X62W刀具 高速钢端铣刀 d=80mm z=10背吃刀量 p a =1mm进给量 z f =0.12mm/z (《《机 械 加 工 工 艺 手 册》》2.4—73)切削速度V=25.8m/min (《《机 械 加 工 工 艺 手 册》》2.4—81)主轴转速 n=md vπ1000=102.7r/min按机床选取 n w =106 r/min切削工时 t =++=fn l l l w w 210.47min150 钻12—M14底孔攻螺纹12—M14机床 立式钻床Z525刀具 很高的速钢钻头背吃刀量 p a =6mm进给量 f =0.22mm/z (《《机 械 加 工 工 艺 手 册》》2.4—38) 切削速度V=12m/min (《《机 械 加 工 工 艺 手 册》》2.4—41)主轴转速 n=md vπ1000=318.47r/min按机床选取 n w =392 r/min切削工时 t =++=fn l l l w w 210.23min刀具 机动丝锥螺距 p=1、5mm (《《机 械 加 工 工 艺 手 册》》2.4—105) 切削速度V= 12.78m/min (《《机 械 加 工 工 艺 手 册》》2.4—105)n=md vπ1000=407r/min按机床选取 n w =425 r/min切削工时 t =++=fn l l l w w 210.1min机床 摇臂钻床Z3025刀具 很高的速钢钻头背吃刀量 p a =6mm进给量 z f =0..25mm/z (《《机 械 加 工 工 艺 手 册》》2.4—38)切削速度V=12m/min (《《机 械 加 工 工 艺 手 册》》2.4—41)主轴转速n=md vπ1000=318.47r/min按机床选取 n w =315 r/min切削工时 t =++=fn l l l w w 210.304 min机床 立式钻床Z525刀具 很高的速钢钻头背吃刀量 p a =10mm进给量 z f =0.36mm/z (《《机 械 加 工 工 艺 手 册》》2.4—38) 切削速度V=12.16m/min (《《机 械 加 工 工 艺 手 册》》2.4—41)n=md vπ1000=193.63r/min按机床选取 n w =195 r/min切削工时 t =++=fn l l l w w 210.14min190 钻φ8孔 ,深78 攻螺纹机床 立式钻床Z525刀具 很高的速钢钻头背吃刀量 p a =3mm进给量 z f =0.17mm/z (《《机 械 加 工 工 艺 手 册》》2.4—38) 切削速度V=12m/min (《《机 械 加 工 工 艺 手 册》》2.4—41)主轴转速 n=md vπ1000=636.9r/min按机床选取 n w =680 r/min切削工时V t =++=f n l l l ww 210.69min刀具 机动丝锥螺距 p=1mm (《《机 械 加 工 工 艺 手 册》》2.4—105)切削速度V=12.78m/min (《《机 械 加 工 工 艺 手 册》》2.4—105) 主轴转速 n=md vπ1000=407r/min按机床选取 n w =425 r/min切削工时 t =++=f n l l lww 210.3min200 钻12—M10底孔攻螺纹12—M10机床 立式钻床Z518刀具 很高的速钢钻头背吃刀量 p a =5mm进给量 z f =0..3mm/z (《《机 械 加 工 工 艺 手 册》》2.4—38)切削速度V=28.2m/min (《《机 械 加 工 工 艺 手 册》》2.4—41)主轴转速 n=md vπ1000=898.09r/min按机床选取 n w =900 r/min切削工时 t =++=f n l l lww 210.09min刀具 机动丝锥螺距 p=1mm (《《机 械 加 工 工 艺 手 册》》2.4—105)切削速度V=12.78m/min (《《机 械 加 工 工 艺 手 册》》2.4—105) 主轴转速 n=md vπ1000=407r/min按机床选取 n w =425 r/min切削工时 t =++=fn l l l w w 210.06min机床 摇臂钻床3025刀具 很高的速钢钻头背吃刀量 p a = 4 mm进给量 z f = 0..2 mm/z (由《《机 械 加 工 工 艺 手 册》》2.4—38)切削速度V=12m/min (由《《机 械 加 工 工 艺 手 册》》2.4—41)主轴转速 n=md vπ1000=477.71r/min按机床选取 n w =500r/min切削工时 t =++=f n l l lww 210.2min机床 立式钻床Z525刀具 很高的速钢钻头背吃刀量 p a =2.5mm进给量 z f =0.17mm/z (《《机 械 加 工 工 艺 手 册》》2.4—38) 切削速度V=12m/min (《《机 械 加 工 工 艺 手 册》》2.4—41)主轴转速 n=md vπ1000=749.34r/min按机床选取 n w =680r/min切削工时 t =++=fn l l l w w 210.17min刀具 机动丝锥螺距 p=1mm (《《机 械 加 工 工 艺 手 册》》2.4—105)切削速度V=12.78m/min (《《机 械 加 工 工 艺 手 册》》2.4—105) 主轴转速 n=md vπ1000=407r/min按机床选取 n w =425 r/min切削工时 t =++=fn l l l w w 210.06min机床 立式钻床Z525刀具 很高的速钢钻头背吃刀量 p a = 8mm进给量 z f =0.36mm/z (《《机 械 加 工 工 艺 手 册》》2.4—38)切削速度V=12m/min (《《机 械 加 工 工 艺 手 册》》2.4—41)主轴转速n=md vπ1000=238.85r/min按机床选取 n w =272r/min切削工时 t =++=fn l l l w w 210.31min刀具 机动丝锥螺距 p=1.5mm (《《机 械 加 工 工 艺 手 册》》2.4—105)切削速度V=15.48m/min (《《机 械 加 工 工 艺 手 册》》2.4—105) 主轴转速n=md π=308r/min按机床选取 n w =308r/min切削工时 t =++=fn l l l w w 210.31min刀具 很高的速钢锪钻机床 立式钻床525背吃刀量 p a =10mm进给量 z f =0.25mm/z (《《机 械 加 工 工 艺 手 册》》2.4—67)切削速度V=18m/min (《《机 械 加 工 工 艺 手 册》》2.4—67)主轴转速n=md vπ1000=187.67r/min按机床选取 n w =200r/min切削工时 t =++=fn l l l w w 210.48min刀具 很高的速钢锪钻机床 立式钻床525背吃刀量 p a =6mm进给量 z f =0.2mm/z (《《机 械 加 工 工 艺 手 册》》2.4—67) 切削速度V=25m/min (《《机 械 加 工 工 艺 手 册》》2.4—67)主轴转速n=md π=205.25r/min 按机床选取 n w =200r/min切削工时 t =++=fn l l l w w 210.45min 第5章5.1固定钻孔 夹具设计定位基准选择同样我们采用为下端面基准面,中心Φ225为定位基准孔 ,侧面凸台定位螺钉定位固定,于装上个螺栓拧紧.其余支撑面支撑板都是和夹具体连接固定切削力和夹紧力计算由《机 床 夹 具设 计 手 册》721--可知切削力公式 P f K f D F 75.02.1412= 式(2.17) 式中 mm D 10= r mm f /3.0=821--知 95.0)190(6.0==HB K p 即 )(69.1980N F f =那么我们所需夹的紧力 从《机 床 夹 具 设 计 手 册》中1121--可知 K F W f K ⨯=那么安全系数我们可以从下面的公式计算知6543210K K K K K K K K =的公式式中 60~K K 是其中的安全系数,可以从《机 床 夹 具 设 计 手册》中 121--知25.20.10.13.12.10.12.12.1=⨯⨯⨯⨯⨯⨯=K因此 )(55.445625.269.1980N F K W f K =⨯=⋅=从结果中可知实际上夹紧力并不是十分的大,为了使我们在加工中更为方便,节约工时,所以采用手动的方式进行螺紧加工。

N485QA柴油机飞轮壳设计

N485QA柴油机飞轮壳设计2.3 N485QA飞轮壳飞轮壳铸造后形成毛坯,毛坯必须加工后才能投入使用。

必须对飞轮壳的所有零件进行工艺分析,以生产出满足装配要求并确保产品质量的零件。

2.31形状和位置公差分析和设计(1)为了确保飞轮壳和发动机壳体之间的接触精度和密封,根据这一要求并考虑飞轮壳前端面的基本尺寸,合理选择形状和位置公差1)由于前端面的表面精度为IT10,飞轮壳前端面的主要参数L约为150-180毫米,平面度为0.1毫米;根据表格查找。

2)由于前端面中心线和后端面中心线的精度等级为IT10,飞轮壳前端面主要参数的直径D为160-250毫米。

查表显示垂直度为0.25毫米(2)为了保证飞轮壳后端面与其他零件的接触精度,保证飞轮在飞轮壳内的正常运行1)后端面平面的精度等级为IT10。

飞轮壳后端面的主要参数L为250-400毫米,平面度为0.12毫米;根据查找表来确定。

2)可选后端面和前端面的精度等级为IT10。

飞轮壳后端面主要参数的直径D为160-250毫米,平行度为0.25毫米;根据表格。

3)可选后端面和内孔之间的圆跳动精度等级为IT10。

飞轮壳后端面主要参数直径D在1XXXX实现销售收入2165.1亿元,占全国工业销售总收入的21%,利润257亿元,税收621亿元,占全国工业同比收入的15%,出口创汇363亿元。

世界上第一辆三轮内燃机车和第一辆四轮内燃机车在XXXX成功发明后,占了该国的外贸出口量,每个国家都相继生产了自己的汽车,使世界汽车工业发生了迅速的变化。

奥托提出四冲程循环点火内燃机后,德国汽车工程师鲁道夫·迪塞尔于1892年提出了一种新型内燃机技术。

也就是说,液体燃料在压缩结束时被喷射到气缸中,并且燃料在压缩结束时被气体的高温点燃。

它可以采用大的压缩比和膨胀比,没有爆燃,其热效率可以是当时其他型号的两倍。

这个想法在5年后终于演变成一个实用的模型,即压燃式发动机-柴油发动机。

单缸四冲程柴油机飞轮设计

单缸四冲程柴油机飞轮设计柴油机是现代工业中应用广泛的一种动力机械。

单缸四冲程柴油机飞轮是柴油机重要零部件之一,它具有储能、减震等作用,是柴油机工作过程中不可或缺的零部件。

单缸四冲程柴油机是指由一个缸体组成,通过耗能卸荷的方式使减速器等负载继续运行的柴油机。

它具有结构简单、重量轻、易于维修和维护等优点,是小型船舶、挖掘机、发电机等领域的常用动力源。

单缸四冲程柴油机飞轮作为柴油机工作过程中的一个必要组成部分,其设计与制造很大程度上影响到柴油机性能和寿命,因此非常重要。

飞轮的设计与制造需要考虑的因素较多,主要包括转动惯量、强度和平衡性等方面。

飞轮的转动惯量是指飞轮所具有的有旋转惯量的大小,它与飞轮的直径、厚度和材料密度等相关。

在柴油机运转过程中,飞轮的转动惯量越大,其能够储存的动能就越多,能够对发动机所处环境的变化产生更好的缓冲作用。

同时转动惯量还会影响柴油机抗振能力和稳定性等性能。

强度是指飞轮所需承受的最大受力大小或所需在运行中承受的最小损伤,与飞轮的起伏、材料的强度和密度等相关。

在柴油机工作过程中,飞轮会承受转矩和离心力等作用,因此强度是很重要的设计参数。

飞轮的强度应当能够承受其所受到的最大受力大小,否则在柴油机工作过程中会出现跳动或破坏等问题。

平衡性是指飞轮在旋转时不会产生巨大的震动或噪声。

在飞轮制造过程中,应该要保证旋转的平衡性,以免在柴油机工作过程中出现明显的振动以及噪声。

特别是对于高速柴油机的飞轮设计更要注重平衡性。

总之,单缸四冲程柴油机飞轮的设计对柴油机的性能、寿命和安全都有很大的影响。

在设计中应该充分考虑飞轮的转动惯量、强度和平衡性等要素,以求更好的工作效果。

柴油机飞轮锁片冲压模设计

学校代码:10410序号:20060821本科毕业论文题目:柴油机飞轮锁片冲压模设计学院:工学院姓名:付勇学号:********专业:农业机械化及其自动化年级:农机061指导教师:***二O一0年五月摘要模具是工业生产中重要的工艺装备,是国民经济各部门发展的重要基础之一。

级进模是一种复杂、精密的冲压模具,它具有高效率、高精度和高寿命等优越性,适用于各种冲压行业的自动化生产。

本文分析了回油管夹片零件的结构工艺性和冲压工艺,介绍了零件的排样方案、模具的总体结构、主要零部件的设计。

该模具具有结构紧凑、加工制造容易、工作平稳、操作简便、生产效率高的特点。

关键词模具设计级进模Abstract: Mould & Die is important technical equipment in industrial production. It is also one of the most important developmental foundations for all departments of country economy. The progressive die is a kind of complex and precise forming die. It possesses many advantages such as high efficiency,accuracy and long life. So it is used for many kinds of automation production in sheet metal forming. The technological characteristic and the stamping technology of Engine flywheel locking pieces of mold were analyzed. Layout project, total structure of die, and design of the key parts were introduced. The die structure was compact, machining easy, working smoothly,operated conveniently and high production efficiency .Key words: die design progressive die目录目录 (3)一引言 (4)二零件工艺分析 (4)2.1工艺方案的确定 (4)2.2 零件的形状、尺寸、精度、断面质量、装配关系分析 (5)2.2.1冲压部分分析 (5)三主要工艺参数计算 (5)3.1 冲裁部分相关计算 (5)3.1.1、合理排样并绘制排样图,计算出材料利用率 (5)3.1.2 冲裁力计算 (6)3.1.3 冲裁压力中心的确定 (7)3.1.4 冲裁设计中橡胶选取与计算 (8)3.1.5 确定凸、凹模间隙,计算凸、凹模工作部分尺寸 (8)四压力机的选择 (10)五模具总体结构设计 (11)5.1 凸模和凹模外形尺寸的确定 (11)5.1.1 整体凹模外形尺寸的确定 (11)5.1.2 落料凹模外形尺寸的确定 (11)5.1.3.冲孔凸模长度及强度校核 (12)5.2 选定定位元件 (13)5.3 固定板、垫板设计与标准 (14)5.4上、下模座 (15)5.5 闭合高度 (16)5.6 模架的设计 (17)5.7 模柄与标准 (18)5.8 卸料、出件方式的选择 (18)5.9 紧固件与模具定位件的标准与确定 (20)5.10 导正销的选择及导柱导套导向装置 (20)导正销的头部由圆锥的导入部分和圆柱形的导正部分组成。

ZN485Q发动机建模和结构分析

ZN485Q发动机建模和结构分析邹惠萍【期刊名称】《《汽车实用技术》》【年(卷),期】2019(000)018【总页数】2页(P127-128)【关键词】柴油机; 缸体; 有限元分析【作者】邹惠萍【作者单位】苏州建设交通高等职业技术学校汽车工程系江苏苏州 215105【正文语种】中文【中图分类】U467柴油机广泛地应用于大型的载货汽车,发动机工作的各种工况处于不断振动和磨损中,燃烧过程中产生的压力使气缸体容易挤压变形,温度的急剧变化以及活塞运动的强烈摩擦影响了气缸体外形和使用寿命。

运用软件对发动机缸体强度进行校核和结构优化。

ZN485Q柴油机具有很复杂的结构外形,各种凸台、轴承孔、冷却水套、加强筋、油道孔和各种隔板安置在发动机缸体的箱体上;简化机体不重要的部分,考虑到发动机在各工况下的工作情况,为了能够更加真实地反映缸体的受力情况。

本次选取ZN485Q柴油机是直列、水冷、四冲程,缸径85mm,行程95mm,标定功率/转速,最大扭矩/转速123/1820N·m/rpm。

确定发动机缸体的材料为HT250铸铁,材料属性为弹性模量E=120GPa=1.2e11Pa,泊松比μ=0.25,密度ρ=7200kg/m3。

得到如图1所示得模型。

为了模拟和反映真实的缸体工作状况,综合考虑第二缸做功时缸盖的螺栓预紧力、曲柄连杆组对缸壁的侧压力,气缸的爆发压力。

其中活塞对气缸的侧压力主要是活塞本身对气缸壁的压力。

(1)缸体受力假设在第二缸处于做功此时,气缸内最大爆发压力为10MPa,活塞的曲轴转角处于8度。

计算得柴油机缸体在第二缸爆发时各个缸缸内气压分别为0.0192MPa,10MPa, 0.097MPa,0.505MPa。

(2)曲柄连杆机构受力当活塞位于8度曲轴转角时,计算得F=52534.8N。

压缩行程也就是活塞的曲轴转角是188度时,计算得F'=509.4N。

由计算公式得各个缸的侧压力分别为-554.6N,2899.7N, -1012.5N,-680.7N。

柴油机飞轮壳轻量化优化设计分析

柴油机飞轮壳轻量化优化设计分析•优化设计论文•设计论文——文章均为WORD文档,下载后可直接编辑使用亦可打印一一摘要:本文以铸铁HT25O飞轮壳进行结构优化,将飞轮壳材料由HT250优化为YL112,降低飞轮壳整体重量为目标,通过优化计算得出,优化后飞轮壳的最大主应力值为lOOMPa,较HT25O飞轮壳的最大主应力在161.2MPa小得多,疲劳安全系数略小于HT25O的飞轮壳; 并且通过计算两张材料下的动力总成模态频率,采用YL112的飞轮壳1阶模态频率要高于HT25O飞轮壳的1阶模态频率,说明优化后飞轮壳的刚度得到一定的提升;通过优化后最终飞轮壳的重量减轻4.5kg, 轻量化效果明显。

关键词:飞轮壳;轻量化;动力总成;模态引言近年来,由于环境污染,严重的雾霾不断出现,对于环境保护的要求也越趋于严格,随着国五排放标准的实施和国六排放标准的实施计划,对汽车排放NOx、HC和PM标准及燃油耗标准的进一步严格限制,因此急需快速改善汽车的排放指标及降低整车油耗,而汽车轻量化对汽车排放指标和降低整车燃油消耗率带来了巨大的利好。

柴油机作为汽车的核心动力总成,其重量占汽车比重的很大一部分,对柴油机进行轻量化设计己经成为汽车轻量化设计的重要目标。

柴油机轻量化设计能够改善发动机的比功率及整车动力性和经济性。

零部件的轻量化设计能够给汽车带来降低NOX、HC及PM等排放污染物,使得汽车能够满足国家制定的国五和国六排放法规的效果,并且还能够降低燃油消耗量,有试验表明:汽车的总重量每降低10%,则燃油消耗量可以降低6-8%,排放污染物可以降低4%。

目前,汽车的轻量化主要采用的有效措施为采用高强度碳钢、复合材料、工程塑料、铝合金、镁合金及蠕墨铸铁等,在这些材料中,由于镁合金材料价格较高,因此更得采用铝合金材料,铝合金材料具有较高的抗拉强度、加工性能、环保性能和耐腐蚀性能,同时铝合金材料的密度较之铸铁材料更小,约1/3,说明铝合金材料成为轻量化设计的首选材料之一,尤其是针对柴油机轻量化来算,铝合金材料尤为重要。

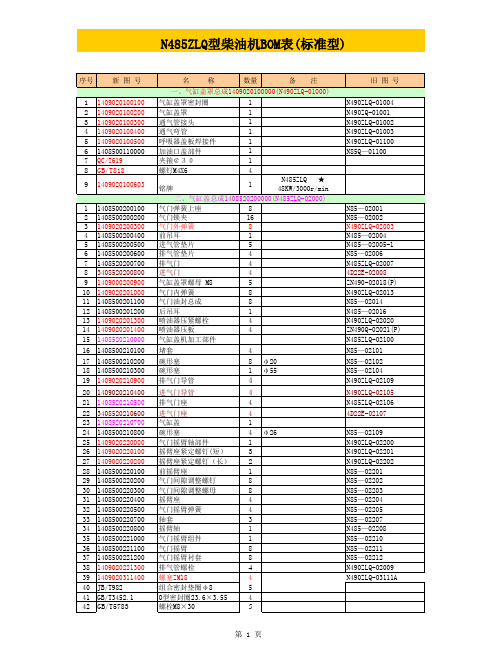

全柴N485ZLQ型柴油机明细(标准型)

螺塞ZM18

4

组合密封垫圈φ8

5

O型密封圈23.6×3.55

4

螺栓M8×30

5

旧图号

N490ZLQ-01004 N490ZQ-01001 N490ZLQ-01002 N490ZLQ-01003 N490ZLQ-01100 N85Q—01100

N85—02001 N85—02002 N490ZLQ-02003 N485—02004 N485—02005-1 N85—02006 N485ZLQ-02007 4D22E-02008 ZN490-02018(P) N490ZLQ-02013 N85—02014 N485—02016 N490ZLQ-02020 ZN490Q-02021(P) N485ZLQ-02100 N85—02101 N85—02102 N85—02104 N490ZLQ-02109 N490ZLQ-02105 N485ZLQ-02106 4D22E-02107

名称

数量

备注

正时惰齿轮衬套

1

正时惰齿轮压板

1

正时惰齿轮轴

1

正时惰齿轮

1

曲轴正时齿轮

1

凸轮轴正时齿轮

1

凸轮轴压板

1

凸轮轴正时齿轮压板

1

机油泵主动齿轮

1

螺栓M8×50

2

螺栓M8×16

2

螺栓M12×30

1

垫圈8

4

垫圈8

2

垫圈12

1

五、活塞连杆总成1408520500000(N485ZLQ─05000)

活塞

1

N485ZLQ ★ 48KW/3000r/min

二、气缸盖总成1408520200000(N485ZLQ-02000)

N485QA柴油机飞轮壳设计

N485QA柴油机飞轮壳设计N485QA飞轮壳工艺分析及设计飞轮壳通过铸造之后形成毛坯,而毛坯必须经过加工方可投入使用要求必须要对飞轮壳各个部位进行工艺分析,以便制造出符合装配要求的零件,确保产品的质量。

形状和位置公差分析设计为了保证飞轮壳与发动机箱体的接触精度及密封,根据这种要求,并考虑飞轮壳前端面的基本尺寸合理选择形位公差。

1)于前端面表面精度等级IT10级,飞轮壳前端面的主参数L大约为》150-180mm,查表可知平面度为;2)于前端面中心线与后端面孔中心线的精度等级为IT10级,飞轮壳前端面主参数直径D在》160-250mm,查表可知垂直度为为了保证飞轮壳后端面与其他零部件的接触精度,以及保证飞轮在飞轮壳内部的正常运转。

1)可选后端面的平面的精度等级IT10级,飞轮壳后端面的主参数L》250-400mm,查表可知平面度为;2)可选后端面与前端面的精度等级为IT10级,飞轮壳后端面主参数直径D在》160-250mm,查表可知平行度为;3)可选后端面与内孔的圆跳度的精度等级为IT10级,飞轮壳后端面主参数直径D在》120-250mm,查表可知圆跳度为;(3)为了保证前端面孔φ与其他零件配合,且保证精度。

于圆心相对于X轴、Y轴的位置度精度等级为IT8级,查表可选位置度为;于前端面销孔2-φ10既是装配时安装销以供飞轮壳定位之用。

又是在飞轮壳在精加工过程中作为精基准,为了保证位置的准确性,于精度等级IT7级,查表可知销孔的位置度为于后端面孔8-φ10mm将直接影响飞轮壳与发动机箱体的装配牢固与否,应保证其位置的准确,于后端面孔的精度等级已选IT11级,查表可知后端面孔相对于X轴、Y轴确定的位置精度为于后端面马达螺孔2-φ12mm将影响飞轮壳与电动机的装配,为保证精度,相对于马达孔中心线的位置度为。

综上所述,该飞轮壳的各项技术要求制订的合理,基本符合该零件在工作中的功用。

- 16 -表面粗糙度确定表面粗糙度是指加工表面上具有较小间距和峰谷所组成的微观几何形状特征。

N485QA柴油机飞轮壳设计

1绪论1.1机械制造工业在国民经济中的地位与作用物质生产始终是人类社会生存发展的基础。

制造业是人类财富在20世纪空前膨胀的主要贡献者,没有制造业的发展就没有今天人类的现代物质文明。

制造业是所有与制造有关行业的总体。

它是国民经济的支柱产业之一。

据统计,工业化国家中以各种形式从事制造活动的人员约占全国从业人数的四分之一。

美国财富的68%来自制造业,日本国民生产总值的约50%由制造业创造,我国的制造业在工业总产值中占了约40%。

“在我国,处于工业中心地位的制造业,特别是装备制造业,是国民经济持续发展的基础,是工业化、现代化建设的发动机和动力源,是参与国际竞争取胜的法宝,是技术进步的主要舞台,是提高人均收入的财源,国际安全的保障,发展现代文明的物质基础”。

另一方面,制造业为国民经济各部门和科技、国防提供技术装备,是整个工业、经济与科技、国防的基础。

机械制造工业是制造业最重要组成之一。

它是为用户创造和提供机械产品的行业,包括了机械产品的开发、设计、制造生产、流通和售后服务全过程。

目前,机械制造业肩负着双重任务:一是直接为最终用户提供消费品;二是为国民经济个行业提供生产技术装备。

因此,机械制造业是国家工业体系的重要基础和国民经济的重要组成部分,机械制造技术水平的提高与进步将对整个国民经济的发展和科技、国防实力生产生直接的作用和影响,是衡量一个国家科技水平的重要标志之一,在综合国力竞争中具有重要的地位。

我国的机械制造业已具有相当规模和一定的技术基础,成为我国工业体系中最大的产业之一。

2008年实现销售收入21651亿元,占全国工业总销售收入的21%,利润257亿元、税收621亿元,均占全国工业同比的15%,出口创汇363亿元,占全国外贸出口额的20%。

其发展速度高于同期全国工业的平均水平。

随着科技、经济、社会的日益进步和快速发展,日趋激烈的国际竞争及不断提高的人民生活水平对机械产品在性能、价格、质量、服务、环保及多样性、可靠性、准时性等方面提出的要求越来越高,对先进的生产技术装备、技术与国防装备的需求越来越大,机械制造业面临着新的机遇和挑战。

一种小缸径柴油机飞轮壳[实用新型专利]

![一种小缸径柴油机飞轮壳[实用新型专利]](https://img.taocdn.com/s3/m/81e0e68d9b6648d7c0c7461c.png)

专利名称:一种小缸径柴油机飞轮壳

专利类型:实用新型专利

发明人:徐远志,代国雄,吴涛,余明江,蒋红美,傅全申请号:CN202020256149.7

申请日:20200305

公开号:CN212107501U

公开日:

20201208

专利内容由知识产权出版社提供

摘要:本实用新型涉及一种小缸径柴油机飞轮壳,包括飞轮壳本体,飞轮壳本体上的螺栓孔搭子两侧通过两条直线型加强筋连接,飞轮壳本体平面上增加环形加强筋,飞轮壳本体内腔和外侧平面上的线性加强筋沿着中间曲轴避让孔中心向四周辐射,且连接外侧的肋状加强筋延伸到变速箱安装面。

与传统结构的铸铁飞轮壳相比较,本实用新型重量降低至47%,采用铝合金材料能够有效地提高铸造和加工效率,保证了铝合金飞轮壳的可靠性,更重要的是有利于减少污染物的排放。

申请人:昆明云内动力股份有限公司

地址:650000 云南省昆明市官渡区昆明经济技术开发区经景路66号

国籍:CN

代理机构:昆明正原专利商标代理有限公司

更多信息请下载全文后查看。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1绪论1.1机械制造工业在国民经济中的地位与作用物质生产始终是人类社会生存发展的基础。

制造业是人类财富在20世纪空前膨胀的主要贡献者,没有制造业的发展就没有今天人类的现代物质文明。

制造业是所有与制造有关行业的总体。

它是国民经济的支柱产业之一。

据统计,工业化国家中以各种形式从事制造活动的人员约占全国从业人数的四分之一。

美国财富的68%来自制造业,日本国民生产总值的约50%由制造业创造,我国的制造业在工业总产值中占了约40%。

“在我国,处于工业中心地位的制造业,特别是装备制造业,是国民经济持续发展的基础,是工业化、现代化建设的发动机和动力源,是参与国际竞争取胜的法宝,是技术进步的主要舞台,是提高人均收入的财源,国际安全的保障,发展现代文明的物质基础”。

另一方面,制造业为国民经济各部门和科技、国防提供技术装备,是整个工业、经济与科技、国防的基础。

机械制造工业是制造业最重要组成之一。

它是为用户创造和提供机械产品的行业,包括了机械产品的开发、设计、制造生产、流通和售后服务全过程。

目前,机械制造业肩负着双重任务:一是直接为最终用户提供消费品;二是为国民经济个行业提供生产技术装备。

因此,机械制造业是国家工业体系的重要基础和国民经济的重要组成部分,机械制造技术水平的提高与进步将对整个国民经济的发展和科技、国防实力生产生直接的作用和影响,是衡量一个国家科技水平的重要标志之一,在综合国力竞争中具有重要的地位。

我国的机械制造业已具有相当规模和一定的技术基础,成为我国工业体系中最大的产业之一。

2008年实现销售收入21651亿元,占全国工业总销售收入的21%,利润257亿元、税收621亿元,均占全国工业同比的15%,出口创汇363亿元,占全国外贸出口额的20%。

其发展速度高于同期全国工业的平均水平。

随着科技、经济、社会的日益进步和快速发展,日趋激烈的国际竞争及不断提高的人民生活水平对机械产品在性能、价格、质量、服务、环保及多样性、可靠性、准时性等方面提出的要求越来越高,对先进的生产技术装备、技术与国防装备的需求越来越大,机械制造业面临着新的机遇和挑战。

1.2汽车制造工业技术的发展简介19世纪末20世纪初,欧美一些主要资本主义国家相继完成了工业革命。

随着生产力的不断提高,要求交通运输工具也要有相应的发展。

石油工业和机械工业的发展以及能够提供足够的燃料和先进的和加工设备。

因此,继德国人卡尔本茨和哥德里普分别于1886年先后成功发明了世界上第一辆三轮内燃机汽车和第一辆四轮内燃机汽车以后,各国先后制造出了自己的汽车使得世界汽车工业得到了日新月异的变化。

从奥托(Otto)提出一种四冲程循环点燃式内燃机之后,1892年德国汽车工程师鲁道夫狄塞尔(Rudolf Diesel)提出了一种新型的内燃机技术,即在压缩终了将液体燃料燃油喷入缸内,利用压缩终了的气体的高温将燃油点燃,它可以采用大的压缩比和膨胀比,没有爆燃,热效率可以比当时其他机型高一倍。

这种构想在5年之后终于演变成一种实际机型,即压燃式发动机——柴油机。

目前汽油机和柴油机是当今世界交通运输业最重要的两款机型,经过了100年的飞速发展它们已经达到了非常高的水平,近20多年以来计算机的应用、现代设计理论、现代测试手段、新材料、新工艺、新技术等诸方面的成就,不但改变了汽车工业的面貌,而且使得汽车产品及设备性能焕然一新。

如各种电子设备、新型零件结构、酷炫的外形等的运用。

1.3汽车零件设计要求社会对汽车不断增长的要求,促使汽车工业生产日益繁荣。

一辆汽车有上万个零件组成,由钢铁、有色金属、工程塑料、橡胶、玻璃、纺织品、木材、涂料等众多材料制成;应用冶炼、锻造、铸造、机械加工、焊接、装配、涂装等许多工艺和技术;化工、电子、电力、石油、轻工等工业部门。

拿汽车零件来说,每个零件都需要选材、设计、制造、匹配、测试、最后达到批量生产,以满足各个生产企业的需求。

零件的设计应该满足许多要求;1)根据零件使用要求,选择零件的类型和结构。

为此必需对各种不同类型的零件加以分析,进行综合评定和正确使用。

2)根据机器的工作要求,计算作用在零件上的载荷。

3)根据零件类型、结构和所受载荷,分析零件可能的失效形式,从而确定零件的设计准则。

4)根据零件的工作条件及对零件的特殊要求(如高温、高压、振动等)选择适当的材料。

5)根据设计准则进行相关计算,确定零件的基本尺寸。

6)根据工艺性及标准化等原则进行零件的结构设计。

7)细节设计完成后,必要时进行详细的校核计算,以判断结构的合理性。

8)画出零件工作图,并写出计算说明书。

发动机是工程机械产品成本构成的核心,也是工程机械产业链条中与整车制造并列的重要环节,N485QA型柴油机是四缸、直列、水冷、四冲程高速柴油机。

该系列柴油机具有结构紧凑、外形美观、操作方便、机体刚性好、工作可靠、使用寿命长,经济性好及系列化程度高等优点。

是轻型卡车、农用运输车、发电机组、水泵机组、空压机组及小型挖掘机、林业机械、装卸车、叉车、等各种中小型工程机械的理想配套动力。

,作为其配件的N485QA柴油机飞轮壳及喷油泵支架也应当配以相当的设计要求和加工技术,以提高产品的整体技术水平。

随着计算机软硬件技术的飞速发展,传统的手工设计正逐渐被借助于计算机技术的设计所代替。

计算机技术在设计中的应用已从往日的计算、绘图,发展到当今的三维建模、优化设计、仿真和虚拟制造,设计生产一体化,大大加速了设计过程,提高了设计质量。

随着我国加入WTO,企业间的竞争更加激烈,企业要在市立于不败之地,已逐步实现了技术创新和产品创新。

2N485QA飞轮壳设计2.1飞轮壳简介及材料选用2.11飞轮壳简介飞轮是个转动惯量很大的圆盘,其主要功用是将在做功行程中传输给曲轴的功的一部分储存起来,用以在其他行程中克服阻力,带动曲柄连杆机构越过上、下止点,保证曲轴的旋转角度和输出转矩尽可能均匀,并使发动机可能克服短时间的超载荷;此外,在结构上飞轮又往往用作汽车传动系统中摩擦离合器的驱动件。

飞轮壳安装于发动机与变速箱之间,外接曲轴箱、启动机、油底壳,内置飞轮总成,起到连接、防护和载体的作用。

飞轮壳的前端面与发动机的机箱联结,后端面内孔与飞轮盖配合,飞轮在飞轮壳内高速转动。

飞轮在高速旋转的过程中,飞轮壳起到连接、防护和载体的作用,因此该零件应具有足够的强度且应具有较强的耐磨性,以适应飞轮壳的工作条件。

2.12飞轮壳材料选用及处理飞轮壳的材料若选用HT200,珠光体灰口铁。

其特性是该材料能承受较大的应力(抗拉强度达200MN/2m;抗弯强度达400MN/2m)。

其金相组织结构为铁素体和渗碳体组成的机械混合物,由于它是硬的渗碳体和软的铁素体相间组成的混合物,所以其机械性能介于铁素体和渗碳体之间,故强度较高,硬度适中,有一定的塑性,但从金相组织显微来看,铸铁中化合碳正好等于0.77%,珠光体中的铁素体与渗碳体一层层交替间隔,呈片状排列,而其余的碳是以片状石墨状态存在,使切削过程中切屑不能连续成形。

N485QA飞轮壳选用的材料为HT200,珠光体灰铸铁。

该材料强度、硬度相对较高,具有良好的减振性,对机械振动起缓冲作用,从而阻止振动能量的传播;具有优良的耐磨性,缺口敏感性小,外来缺口对灰铸铁的疲劳强度影响甚微,从而增加了零件工作的可靠性。

由于灰铸铁属于脆性材料,故不能锻造和冲压。

灰铸铁的焊接性能很差,如焊接区容易出现白口组织,裂纹的倾向较大。

但灰铸铁的铸造性能和切削加工性能优良。

由于飞轮壳尺寸较大,形状较为复杂,毛坯宜用铸件。

N485QA飞轮壳形状简单,结构比较复杂,属壳体类零件。

对铸件精度要求较高、表面质量与机械性能要好,故而选择了砂型铸造。

该飞轮壳属于大批量生产,不宜采用手工铸造,而应该选用金属模机器造型。

机器造型可大大提高劳动生产率,改善劳动条件,铸件尺寸精确,表面光洁,加工余量小。

为实现飞轮壳连接、防护和载体的作用,其后端面内孔要与飞轮盖的配合,因此加工精度要求较高。

飞轮壳在工作过程中需要有良好的耐磨性,为增强其切削加工性能,去除内应力,该工件要求经过退火处理,硬度范围175~225HBS。

2.2 N485QA飞轮壳结构设计2.21飞轮壳前端面孔设计:根据柴油机拆卸实习可知,曲轴的后端面伸出曲轴箱外与飞轮配铰,根据测绘可知飞轮壳壳体直径为φ350mm;曲轴后端面直径为φ126.8 mm,故飞轮壳前端面孔设计尺寸应该为φ126 .8mm。

(1)基准制的选用:选择基准制应从结构、工艺、经济性几方面综合考虑,权衡利弊。

1)一般情况下,优先选择基孔制。

孔加工要比轴加工困难很多,而且多数加工方法采用定尺寸刀具和量具。

选用基孔制,可以减少标准刀具和量具的数量。

只要在有明显经济效益的情况下选用基轴制。

2)孔与标准件配合时,基准制选定通常依标准件而定。

综上所述,故飞轮壳前端面孔与曲轴前端面轴的配合选用基孔制。

(2)公差等级的选用:合理选用公差等级,对解决机器零件的使用要求与制造成本之间的矛盾起着决定性作用。

一般使用原则如下:1)对于基本尺寸小于或等于500mm的较高等级的配合,由于孔比同级的轴加工困难,当标准公差小于或等于IT8级时,推荐孔比轴低一级相配合。

2)选择公差等级既要满足设计要求,又要考虑工艺的可能性和经济型。

即在满足使用要求的前提下,应尽量选用较低公差等级。

一般情况选用IT5-IT12用于配合尺寸公差。

综上所述,故飞轮壳前端面孔与曲轴后端面轴选用公差等级IT8即可。

(3)配合的选用:设计中,根据使用要求,应尽可能选用优先配合和常用配合以利于匹配,如果不能满足要求可选用一般用途孔、轴带组成的配合,也可选用国际提供的任一孔、轴带组成所需的配合。

采用类比法即参照同类机型机器或机构中经过生产实践验证的已用配合的使用情况,再考虑所设计的机器的使用要求,合理确定所需配合。

因为飞轮壳前端面孔与曲轴后端面轴配合精度要求不高,只是定位,有一定的间隙,飞轮壳是壳体零件,无相对转动,要求零件可以自由装拆,配合精度在IT7-IT11之间(已选用IT8),所以可以选用间隙配合,其基本偏差为H。

(可参考下图(1)、图(2)尺寸≤500mm轴、孔一般、常用、优先公差带。

)综上所述,故飞轮壳前端面孔与曲轴后端面轴配合选用优先配合H8/h7图(1)尺寸≤500mm轴一般、常用、优先公差带500mm 轴一般、常用、优先公差带东部西部北部查表可得飞轮壳前端面孔的尺寸可定为φ126.8041.00 mm2.22 飞轮壳马达孔设计根据对N584QA 柴油机的拆卸和测绘可知电动机的装配孔径的设计尺寸为81.2mm ,根据以上的基准制、公差等级、配合要求内容分析。

电动机可视为标准件,要求飞轮壳上的马达孔与电动机配合,故选用基轴制;电动机与马达孔之间无相对转动,只是一般的定位配合,选用范围为IT4-IT11级,选用IT9级;配合方式是H9/h9,电动机可自由拆卸。