宝元系统软限设置

加工中心软限位参数

加工中心软限位参数

加工中心软限位参数是指在加工中心机床中,通过软件设置的限位参数,用来限制机床的加工范围,保证加工的安全性和精度。

软限位参数主要包括加工范围、加工速度、加工深度、加工角度等方面的参数。

加工范围是指机床加工工件时所能达到的最大加工尺寸。

在设置加工中心软限位参数时,需要根据工件的尺寸大小来确定加工范围,确保机床在加工过程中不会超出工件的尺寸范围,避免对工件造成损坏或加工不全的情况发生。

加工速度是指机床在加工过程中工作台的移动速度。

在设置加工中心软限位参数时,需要根据工件的材料性质和加工要求来确定加工速度,确保机床在加工过程中的速度在安全范围内,避免因速度过快导致工件损坏或加工精度降低的情况发生。

加工深度是指机床在加工过程中刀具进给的深度。

在设置加工中心软限位参数时,需要根据工件的材料硬度和加工要求来确定加工深度,确保机床在加工过程中刀具进给的深度不会过大,避免因过深的加工导致刀具断裂或工件表面质量下降的情况发生。

加工角度是指机床在加工过程中工作台的旋转角度。

在设置加工中心软限位参数时,需要根据工件的加工要求来确定加工角度,确保机床在加工过程中工作台的旋转角度在安全范围内,避免因角度设

置不当导致工件加工不准确或加工质量下降的情况发生。

加工中心软限位参数的设置对于保证机床加工的安全性和精度起到了至关重要的作用。

合理设置加工范围、加工速度、加工深度、加工角度等参数,可以有效地防止机床在加工过程中发生意外事故或加工质量不合格的情况。

因此,在使用加工中心机床时,操作人员应根据实际情况和加工要求,合理设置软限位参数,确保机床的正常运行和加工质量的提高。

LNC-Bend8000宝元系统说明书

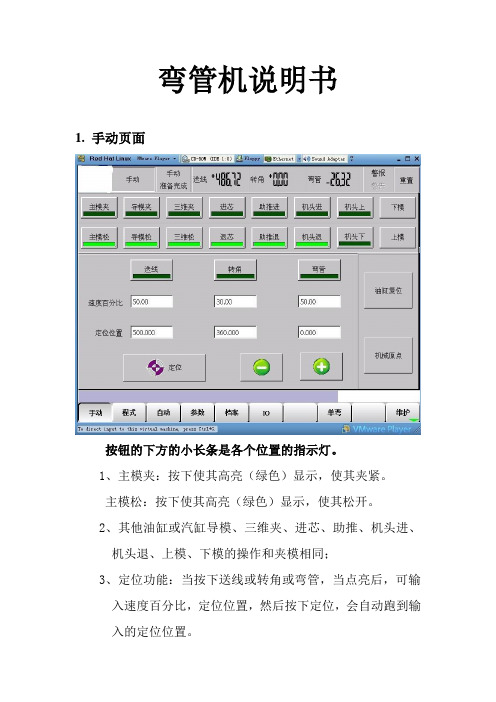

弯管机说明书1. 手动页面按钮的下方的小长条是各个位置的指示灯。

1、主模夹:按下使其高亮(绿色)显示,使其夹紧。

主模松:按下使其高亮(绿色)显示,使其松开。

2、其他油缸或汽缸导模、三维夹、进芯、助推、机头进、机头退、上模、下模的操作和夹模相同;3、定位功能:当按下送线或转角或弯管,当点亮后,可输入速度百分比,定位位置,然后按下定位,会自动跑到输入的定位位置。

4、+、-:对选中的轴做移动动作,速度由所选轴下面的速度%来决定。

5、气缸重置:按下此按键,所有的汽缸复位,回原点时,会先把所有汽缸复位掉。

6、机械原点:首次开机,需要回原点,按下此键,各个轴回依照系统设定的速度执行回原点动作,当有汽缸未复位时,会触发“气缸没有复位,不能回原点”警报,按下气缸复位键,再执行回原点动作。

7、现在位置:上面显示对应伺服轴当前的机械位置;2.程式页面模具到管前端距离:可设置模具跟管前端的距离,为了计算总长。

机械行程:可输入机台的机械行程,便于系统能自动计算出尾料长度。

管径:输入目前加工管件的直径。

1、第一点X坐标:可设定第一点X轴的坐标2、第一点Y坐标:可设定第一点Y轴的坐标3、第一点Z坐标:可设定第一点Z轴的坐标4、档案名称:显示当前加工程式的档案名5、图形预览:按下此键后,会跳到图形模拟页面6、转成YBC: 由坐标数据转换成动作数据7、转成YBC(反向弯曲): 由坐标数据转换成动作数据3. 自动页面1.档案名称:可显示当前加工的档案名称2.总数量:可显示机台加工的总数量3.设定产量:可设定预加工的产品数量4.当日数量:可显示当日加工的数量5.上料时间:在加工完一个程式后,各轴回待机点后,上料等待时间6.下料时间:在加工完一个程式后,各轴回待机点前,下料等待时间7.半自动:当进入到自动页面后,默认为半自动模式,当按下此按键后,会变成全自动模式8.单步:当按下单步按钮后,会执行单步动作9.弯曲角度、弯曲速度%:显示当前弯曲的角度,弯曲速度可按照%来调整。

650精雕机、宝元628系统说明

•650精雕机、宝元628系统说明【机械之家数控讯】650精雕机是一款全自动数控加工中心,具有四轴精雕机的特性。

该机器可在线自动安装工件,自动定位,无需人工控制坐标系。

该机器操作简单,适合机械加工行业的自动化应用。

同时也适合数控系统集成商制造大型自动车床、龙门铣床等设备使用。

并且对于不同行业可以定制不同的加工工艺和加工过程以达到自己更高的加工要求;宝元628全自动数控加工中心为全封闭式设计,采用微处理器+ PLC+变频器的组合产品;配备自动定位功能、数控系统操作更方便、稳定可靠;同时具有多轴精雕机的特点,不仅可以满足加工工艺需求还可以提高生产效率、降低生产成本。

下面为大家介绍该机器操作步骤和注意事项。

o 1.操作前先要检查机器,确定没有异常才能开机。

先打开系统的PLC。

再启动一下机床,查看一下定位是否正确。

然后打开机床电源开关,这时的PLC是关闭的,但是需要观察好机床的供电是不是正常的。

接着再打开PLC电源开关,这时的PLC是开启的,然后看到数控系统界面就是已经启动的状态。

我们可以看到:此时的PLC程序正在运行中。

此时我们要检查各个传感器,看看它们是否工作正常,如果不是则需要立即停机检修,同时要停止机床的运行从而保证生产安全。

打开机床电源开关之后,先关闭机床电源开关,然后开启开关并将机器调到高档位置,在机床停止的时候,把机床电源开关打开并确认好机床电源开关为正常状况后,再关闭机床电源开关并且将机床电源开关切换到高档位置就可以了.当机床停止运行后我们把机床电源开关调到高档位置之后机器电源就会自动开始运转了。

o 2.开机后,观察设备的运行状态和刀库设置状态在机器可以正常运转的情况下,就可以使用设备了。

设备操作分为两部分:a.系统:打开数控系统软件,找到“雕刻主轴”,按照数控主轴上的按键进行快速操作并等待几秒钟,观察机器运行状态,如果机器运转正常,则设备处于运行状态,否则机器处于低速运转状态,需要等待几秒钟待机,然后再进行下一步操作。

宝元系统M600I操机步骤[教材]

![宝元系统M600I操机步骤[教材]](https://img.taocdn.com/s3/m/10bea1fd541810a6f524ccbff121dd36a32dc499.png)

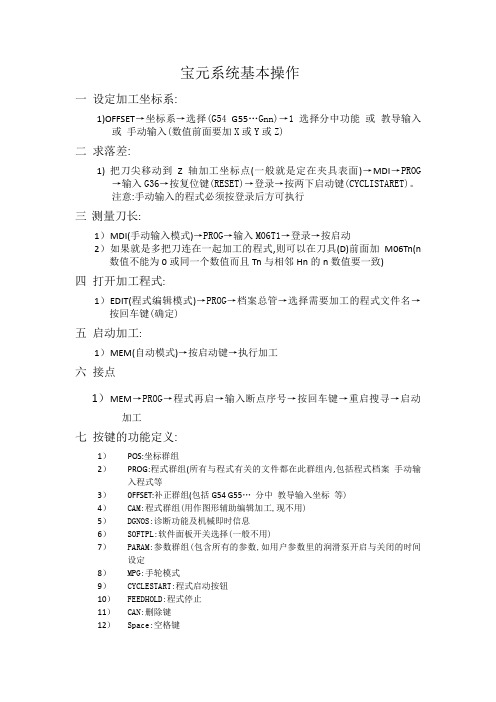

LNC-M600I操机步骤在操机前,请认真阅读下面的操作步骤,如果有疑问请迅速联系我公司,否则由于误操作造成的故障,我们将根据故障的轻重由你们负部分或全部的责任。

一、开机1、在开机之前要先检查机床状况有无异常,冷油机是否准备好,润滑油是否足够,气压压力是否足够等等,如一切正常,即可开机。

2、先按下急停开关,开稳压器、冷油(水)机等辅助设备电源开关,然后合上机床总电源开关。

3、按下开机(OP面板右下角绿色键) 开关,等待数秒后机床启动完成,松开急停开关。

二、回原点进入系统以后,在模式选择(MODE SELECT)中选择原点复归模式(HOME/ZRN),再按程式启动(CYCLE START)键(OP面板左下角绿色键)即可。

注意:为了保护机床和误操作,开机应该直接回原点,不要移动轴。

假如开机以后不回原点,系统会报开机尚未回原点的警告,只有执行回原点操作才能消除,而且在未归原点状态下只有手轮可让机床移动,其它模式禁止使用。

三、安装工件、刀具装好刀具,再在“手动”模式下,按下“F1”按钮,即可将刀柄装入主轴。

注意:一定要在“手动模式”下,才能装刀或卸刀;“手动模式”是指手动连续进给(JOG)、手动快速连续进给(RAPID)、原点复归模式(HOME/ZRN)、手轮操作模式(MPG/HANDLE);任意选择这四种模式中任一种都可以。

四、设置加工坐标原点和对刀对于分中的方法,本系统提供两种绝然不同,各有所长,都异常方便的分中方法。

方法一:(适用范围:每换一次刀就对一次刀;使用时先分中,后对刀。

)在“OFFSET”菜单下选择“坐标系”,即可进入分中界面。

根据你加工毛胚的需要,选择“矩形中心”、“圆形中心”或“教导输入”。

下面以“矩形中心”举个例子:点击“矩形中心”进入对应的分中界面以后,通过方向键“←”、“→”选择你需要的分中坐标G54、G55等等。

接着:a、移动X轴,使刀具或分中棒与平行于Y轴的一工件边相触,然后按下“X1设入”;b、移动X轴,使刀具或分中棒与平行于Y轴的另一工件边相触,然后按下“X2设入”;c、移动Y轴,使刀具或分中棒与平行于X轴的一工件边相触,然后按下“Y1设入”;d、移动Y轴,使刀具或分中棒与平行于X轴的另一工件边相触,然后按下“Y2设入”;e、刷Z轴平面(即加工坐标原点Z0),选择“手动资料输入模式(MDI)”,输入“G36”,按右边的“登录”,并按“程式启动”键,机器自动完成取基准面的操作。

宝元系统基本操作教学文案

宝元系统基本操作宝元系统基本操作一设定加工坐标系:1)OFFSET→坐标系→选择(G54 G55…Gnn)→1选择分中功能或教导输入或手动输入(数值前面要加X或Y或Z)二求落差:1)把刀尖移动到Z轴加工坐标点(一般是定在夹具表面)→MDI→PROG→输入G36→按复位键(RESET)→登录→按两下启动键(CYCLISTARET)。

注意:手动输入的程式必须按登录后方可执行三测量刀长:1)MDI(手动输入模式)→PROG→输入M06T1→登录→按启动2)如果是多把刀连在一起加工的程式,则可以在刀具(D)前面加M06Tn(n数值不能为0或同一个数值而且Tn与相邻Hn的n数值要一致)四打开加工程式:1)EDIT(程式编辑模式)→PROG→档案总管→选择需要加工的程式文件名→按回车键(确定)五启动加工:1)MEM(自动模式)→按启动键→执行加工六接点1)MEM→PROG→程式再启→输入断点序号→按回车键→重启搜寻→启动加工七按键的功能定义:1)POS:坐标群组2)PROG:程式群组(所有与程式有关的文件都在此群组内,包括程式档案手动输入程式等3)0FFSET:补正群组(包括G54 G55…分中教导输入坐标等)4)CAM:程式群组(用作图形辅助编辑加工,现不用)5)DGNOS:诊断功能及机械即时信息6)SOFTPL:软件面板开关选择(一般不用)7)PARAM:参数群组(包含所有的参数,如用户参数里的润滑泵开启与关闭的时间设定8)MPG:手轮模式9)CYCLESTART:程式启动按钮10)FEEDHOLD:程式停止11)CAN:删除键12)Space:空格键八本地网络设置:。

宝元LNC 安川SimgaV参数设定调机说明

LNC調整YASKAWA Σ-V Series說明 1.0版賴宜宏注意:進行安川SigmaWin+ English Edition軟體前,請先確實依照『技術文件_M-II數位通訊功能_V0.1.doc』執行相關設定,確保【M-II伺服軸】【M-II主軸】相關參數的設定,【M-II伺服軸與主軸的SERVO ON/OFF控制】可以搭配PLC使用者參數的A bit做SERVO ON/OFF控制比較方便,如下圖:調機前相關說明:1.慣量比:每台CNC機床的X軸Y軸Z軸負載都不同,因此3軸的慣量比請使用SigmaWin+ 軟體去抓取各軸慣量比,各軸驅動器參數Pn103都不一樣。

2.安川驅動器參數設定:每台CNC機床的X軸Y軸Z軸剛性與反應都不同,通常使用SigmaWin+ 軟體抓取到的驅動器參數後,會將3個軸向之中負載最大的軸向當做基礎,也就是說如果Z軸的慣量比最大負載也就最重,那麼Autotunin g只要Z軸就可以了,因此請將X軸與Y軸驅動器參數所有全部參數都設成與Z軸伺服參數相同這樣加工才不會產生問題,除了剛剛所說的Pn103不一樣之外。

3. 調機前,請將控制器參數1932設為0,採用AI C,R10等級調機,建議如下參數數值參數數值參數數值參數數值408 10 701 35 705 200000 1004 10000000 422~424 100 702 0 710~712 400000 429 2 437~439 0 703 25 730 200000 407 0 700 100 704 1200000 731~733 95一、SigmaWin+ 連線1.點選,將USB調機線連接到驅動器的CN7。

2.Connect使用Online 搭配USB 再按下Search。

注意:如果沒有安裝SigmaWin+ USB驅動程式,則無法使用USB選項3.選取ΣV打勾,搭配USB在Search,等待掃描後會出現所連接的驅動器。

立式注塑机宝元的页面功能说明

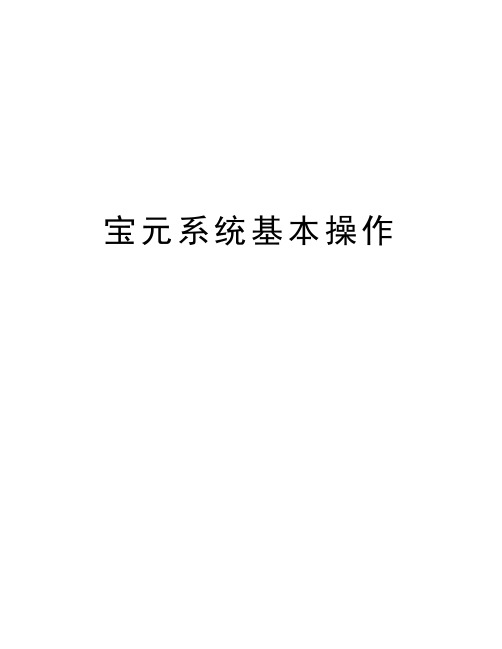

立式注塑机宝元的页面功能说明4.1 监视群组【监视页面1】Advantech-LNC 橡塑料台富立式注塑机控制器监视页面主要用于生产运行时,用以监控机台主要信息。

【监视页面2】此页面可监控各部位生产时序,下方时间计数即为该次的周期时间。

【时间设定】橡塑料立式注塑机控制器操作说明书此页面主要是用来设定生产运行时各动作前的延迟时间与警报是否作用时间。

参数功能设定说明:◆ 全程限制时间:自动运行下,完成整个生产周期之最大容许时间。

当逾时则警报提示。

◆ 周期间隔时间:全自动生产时,当模次生产结束至下一模次生产之等待时间。

◆ 冷却时间:依选用模式开始计时,当时间到达设定值后才允许开模动作。

◆ 关模前延迟时间:自动/半自动时,进行关模动作前之延迟时间。

◆ 开模前延迟时间:自动/半自动时,进行开模动作前之延迟时间。

◆ 座进前延迟时间:自动/半自动时,进行座进动作前之延迟时间。

◆ 座退前延迟时间:自动/半自动时,进行座退动作前之延迟时间。

◆ 射出前延迟时间:自动/半自动时,进行射出动作前之延迟时间。

◆ 射退前延迟时间:自动/半自动时,进行后松退动作前之延迟时间。

◆ 顶进前延迟时间:自动/半自动时,进行托进动作前之延迟时间。

◆ 顶退前延迟时间:自动/半自动时,进行托退动作前之延迟时间。

◆ 加料前延迟时间:自动/半自动时,进行加料动作前之延迟时间。

◆ 移模前延迟时间:自动/半自动时,进行移模动作前之延迟时间。

【一般功能】橡塑料台富立式注塑机控制器此页面之功能列表为机械厂依需要提供给终端用户的功能选项。

【输入输出】信号简易输入此页面可监看输入信号是否正常,提供机械厂与终端用户问题排除信息。

【输入输出】信号简易输出Advantech-LNC 橡塑料台富立式注塑机控制器操作说明书此页面可监看输出信号是否正常,提供机械厂与终端用户问题排除信息。

【输入输出】面板按键此页面可监看面板输入是否正常,提供机械厂与终端用户问题排除信息。

宝元程式操作说明书3

3.1 G代码概要3.2 定位(G00)3.3 直线切削(G01)3.4 圆弧切削/螺纹切削(G02、G03)3.5 无运动时间(G04)3.6 准确定位校验(G09、G61、G64)3.7 输入可编程数据(G10)3.8 软限程3.9 返回到工作原点(G28)3.10 自工作原点开始的返回(G29)3.11 返回到第2、第3、第4工作原点(G30) 3.12 选择机械坐标系(G53)3.13 选择工件坐标系(G54~G59)3.14 选择追加工件坐标系(G54.1)3.15 坐标旋转功能(G68、G69)3.16 使用测量结果坐标旋转(G168)3.17 绝对位置坐标指令与相对位置坐标指令(G90、G91)3.18 设定工件坐标系(G92)3.19 测量进给(G131、G132)3.20 攻丝转向的转换3.21 (G133、G134)G代码优先顺序3.1 G代码概要G代码以地址字母G后3位内的数字指令此程序段执行何种功能。

G代码有以下2种不同的有效范围。

有*的接通电源时即为常态。

(注)坐标计算功能在第6章说明。

(注)刀具直径补正在第4章说明。

有*的接通电源时即为常态。

(注)刀具长度修正在第4章中说明。

有*的接通电源时即为常态。

(注)固定循环在第5章中说明。

有*的接通电源时即为常态。

(注)G120~G129指令在操作说明书的选购的「自动测量」中说明。

3. 2 定位(G00)从现在位置到终点位置,各轴分别以快速进给方式移动。

也就是说,刀具的运动轨迹不一定是直线。

指令形式没有选购附加轴,而对附加轴发出指令时,发生报警。

刀具轨迹终点起点03L01.ai(注1)限定位置中校验是指确认现在位置是否在指定(终点)位置的范围之内。

(由机械参数设定各轴的限定位置中的范围。

)(注2)由机械参数设定各轴的快速进给速度。

也就是说,不能以F指令来指定快速进给速度。

3. 3 直线切削 (G01)从现在位置到终点位置以指定的进给速度作直线移动指令形式X 、Y 、Z 、A 、B 、C 轴内任意2轴可同时指令。

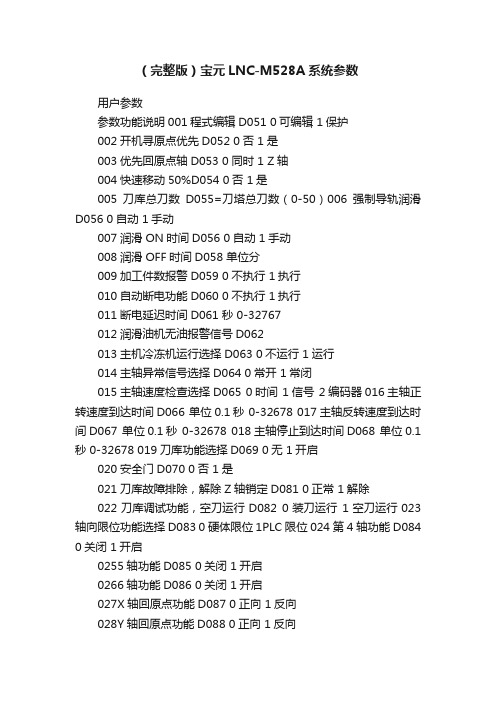

(完整版)宝元LNC-M528A系统参数

(完整版)宝元LNC-M528A系统参数用户参数参数功能说明001程式编辑D051 0可编辑 1保护002开机寻原点优先D052 0否 1是003优先回原点轴D053 0同时 1 Z轴004快速移动50%D054 0否 1是005刀库总刀数D055=刀塔总刀数(0-50)006强制导轨润滑D056 0自动 1手动007润滑ON时间D056 0自动 1手动008润滑OFF时间D058 单位分009加工件数报警D059 0不执行 1执行010自动断电功能D060 0不执行 1执行011断电延迟时间D061 秒 0-32767012润滑油机无油报警信号D062013主机冷冻机运行选择D063 0不运行 1运行014主轴异常信号选择D064 0常开 1常闭015主轴速度检查选择D065 0时间 1信号 2编码器016主轴正转速度到达时间D066 单位0.1秒 0-32678 017主轴反转速度到达时间D067 单位0.1秒 0-32678 018主轴停止到达时间D068 单位0.1秒 0-32678 019刀库功能选择D069 0无 1开启020安全门D070 0否 1是021刀库故障排除,解除Z轴销定D081 0正常 1解除022刀库调试功能,空刀运行D082 0装刀运行1空刀运行023轴向限位功能选择D083 0硬体限位 1PLC限位024第4轴功能D084 0关闭 1开启0255轴功能D085 0关闭 1开启0266轴功能D086 0关闭 1开启027X轴回原点功能D087 0正向 1反向028Y轴回原点功能D088 0正向 1反向029Z轴回原点功能D089 0正向 1反向030第4轴回原点功能D090 0正向 1反向0315轴回原点功能D091 0正向 1反向0326轴回原点功能D092 0正向 1反向033主轴限位开关选择D093 0常开 1常闭034O22输出功能选择D094 0吹气 1气封035刀库马达直流制动时间D095 单位0.01秒0-3267 036N/A N/A037N/A N/A038N/A N/A039N/A N/A040N/A N/A系统参数-伺服参数说明常见数值R0408G05_R预设等级R1004切削最高速度 um/min5000000 R1800X轴切削最高速度um/min5000000 R1801Y轴切削最高速度um/min5000000 R1802Z轴切削最高速度 um/min10000000 R1803X轴切削最高速度 um/min2000000 R0806切削转角允许误差 um50 R1986X轴旋转参考半径um(0:N/A)0 R1987Y轴旋转参考半径um(0:N/A) R1988Z轴旋转参考半径um(0:N/A)R1989第4轴旋转参考半径um(0:N/A)R0400切削直线加速时间msR0401[R1]切削钟型加减速时间msR0402[R1]切削平滑加减速时间msR0403[R1]切削后加减速时间msR0404[R1]圆弧箝制速度um/minR0405[R1]圆弧箝制最小速度um/minR0429转角方式 0一般 1速度差 2参考R0430[R1]转角参考速度um/minR0410[R1]X转角速度差um/minR0411[R1]Y转角速度差um/minR0412[R1]Z转角速度差um/minR0413[R1]4转角速度差um/minR0407启动前馈功能R0422X轴位置回路增益1/sR0423Y轴位置回路增益1/sR0424Z轴位置回路增益1/sR0425第4轴位置回路增益1/sR0431[R1]X轴速度前馈(%)R0432[R1]Y轴速度前馈(%)R0433[R1]Z轴速度前馈(%)R0434[R1]第4轴速度前馈(%)R0437X轴前馈加减速时间(ms)R0438Y轴前馈加减速时间(ms)R0439Z轴前馈加减速时间(ms)R0440第4轴前馈加减速时间(ms)R0700[R10]切削直线加减速时间msR0701[R10]切削钟型加减速时间msR0702[R10]切削平滑加减速时间msR0703[R10]切削后加减速时间msR0704[R10]圆弧箝制速度um/minR0705[R10]圆弧箝制最小速度um/minR0710[R10]X轴转角速度差um/minR0711[R10]Y轴转角速度差um/minR0712[R10]Z轴转角速度差um/minR0713[R10]第4轴转角速度差um/min R0730[R10]转角速度参考um/minR0731[R10]X轴速度前馈(%)R0732[R10]Y轴速度前馈(%)R0733[R10]Z轴速度前馈(%)R0734[R10]第4轴速度前馈(%)R1940AIC-II切削直线加减速时间msR1941AIC-II切削钟型加减速时间msR1942AIC-II切削平滑加减速时间msR1943AIC-II切削后加减速时间msR1944AIC-II圆弧箝制速度um/minR1945AIC-II圆弧箝制最小速度um/min R1946AIC-II转角参考速度um/minR0416X轴静止时伺服落后检查umR0417Y轴静止时伺服落后检查umR0418Z轴静止时伺服落后检查umR0419第4轴静止时伺服落后检查umR0409CAM断差修正量(um) 0:关闭R0406SHINING MODER0001V cmd控制位置回路增益1/sR0002X轴最大伺服落后 umR0003Y轴最大伺服落后 umR0004Z轴最大伺服落后 umR0005第4轴最大伺服落后 umR0010X轴G00加减速时间msR0011Y轴G00加减速时间msR0012Z轴G00加减速时间msR0013第4轴G00加减速时间msR0024X轴所对应其伺服轴之号码R0024Y轴所对应其伺服轴之号码R0024Z轴所对应其伺服轴之号码R0024第4轴所对应其伺服轴之号码R0040G00最低overide在F0之百分比值R1112X轴马达encoder一转的pulse数R1113Y轴马达encoder一转的pulse数R1114Z轴马达encoder一转的pulse数R1115第4轴马达encoder 一转的pulse数R0054设定X轴回授倍率因数 1/2/4R0055设定Y轴回授倍率因数 1/2/4R0056设定Z轴回授倍率因数 1/2/4R0057设定第4轴回授倍率因数 1/2/4R0845设定X轴为 0线性 1旋转R0846设定Y轴为 0线性 1旋转R0847设定Z轴为 0线性 1旋转R0066设定第第4轴为 0线性 1旋转R0065使用绝对值式编码器BITR0108设定X轴马达增益值RPM/1VR0109设定Y轴马达增益值RPM/1VR0110设定Z轴马达增益值RPM/1VR0111设定第4轴马达增益值RPM/1VR0116伺服轴输出命令反相BITR0185伺服轴回授信号反相BITR0156X轴命令格式0:AB 1:CW 2:PD 3:V R0157Y轴命令格式0:AB 1:CW 2:PD 3:V R0158Z轴命令格式0:AB 1:CW 2:PD 3:V R0159第4轴命令格式0:AB 1:CW 2:PD 3:V R0191X轴Encoder讯号格式R0192Y轴Encoder讯号格式R0193Z轴Encoder讯号格式R0194第4轴Encoder讯号格式R0800X轴G00位置检查视窗范围umR0801Y轴G00位置检查视窗范围umR0802Z轴G00位置检查视窗范围umR0803第4轴G00位置检查视窗范围um。

数控系统参数设置与调试

⑦按软键【调试】→【调试开关】→【NC】,进行正常上电启动→【确认】。

现象:轴参数设置后实现+X单向步进

(2)传动系统的机械参数设定

①设定下类参数

31020=1000,31400=1000

(步进电机步距角1.8度,采用5细分。则:360/1.8*5=1000)

检查31350参数,应该为50000.

输入监控频率(X轴,Z轴)

36300=300000;即步进频率极限。

移动+x或-x观察刀架在x轴上移动速度。

将x轴的31020改为5000 31400改为5000

按软键【调试】→【调试开关】→【NC】,选择正常上电启动→按软键【确认】

移动+x或-x观察刀架在x轴上移动速度。

⑵因为主轴安装了编码器,因而应设定下列主轴参数;

30240=2:因为主轴带测量系统;

31020=1024:编码器没转脉冲数;

32260=1000:主轴额定转数;

36200=5000:最大主轴监控速度;

⑶设定:

36300=300000,主轴监控频率;

⑷系统重新上电,是设定参数有效,按软键【调试】→【调试开关】→【NC】,选择正常上电启动→按【确认】。

34000=1:减速开关有效;

34020=4000:寻找减速开关速度;

34060=5.0:寻找接近开关的最大距离;

34040=300:寻找零脉冲速度;

34070=0:减速开关方向正;

34050=1:接近开关方向正;

为进一步理解所设定参数,可选作以下实验;

⑴设定34000=0,减速开关无效。

宝元系统简易操作指南

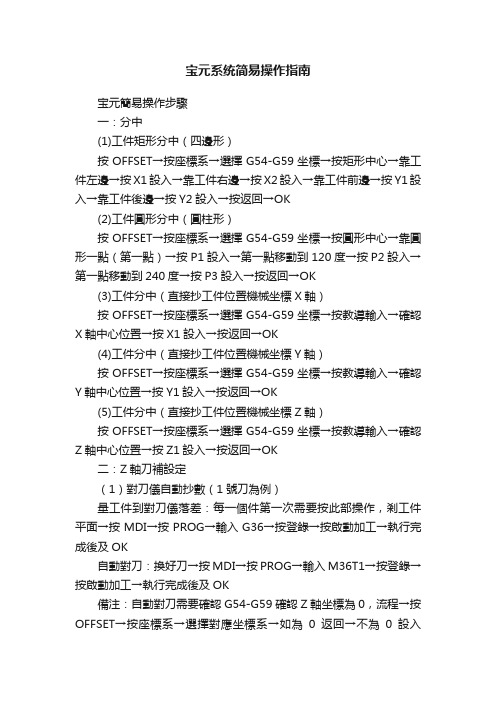

宝元系统简易操作指南宝元簡易操作步驟一:分中(1)工件矩形分中(四邊形)按OFFSET→按座標系→選擇G54-G59坐標→按矩形中心→靠工件左邊→按X1設入→靠工件右邊→按X2設入→靠工件前邊→按Y1設入→靠工件後邊→按Y2設入→按返回→OK(2)工件圓形分中(圓柱形)按OFFSET→按座標系→選擇G54-G59坐標→按圓形中心→靠圓形一點(第一點)→按P1設入→第一點移動到120度→按P2設入→第一點移動到240度→按P3設入→按返回→OK(3)工件分中(直接抄工件位置機械坐標X軸)按OFFSET→按座標系→選擇G54-G59坐標→按教導輸入→確認X軸中心位置→按X1設入→按返回→OK(4)工件分中(直接抄工件位置機械坐標Y軸)按OFFSET→按座標系→選擇G54-G59坐標→按教導輸入→確認Y軸中心位置→按Y1設入→按返回→OK(5)工件分中(直接抄工件位置機械坐標Z軸)按OFFSET→按座標系→選擇G54-G59坐標→按教導輸入→確認Z軸中心位置→按Z1設入→按返回→OK二:Z軸刀補設定(1)對刀儀自動抄數(1號刀為例)量工件到對刀儀落差:每一個件第一次需要按此部操作,剎工件平面→按MDI→按PROG→輸入G36→按登錄→按啟動加工→執行完成後及OK自動對刀:換好刀→按MDI→按PROG→輸入M36T1→按登錄→按啟動加工→執行完成後及OK備注:自動對刀需要確認G54-G59確認Z軸坐標為0,流程→按OFFSET→按座標系→選擇對應坐標系→如為0返回→不為0設入Z0→OK再程序裡加入G43H1及可調出刀補資料。

(2)直接設入Z軸坐標按OFFSET→按座標系→選擇對應坐標系→設入Z0→OK三:自動加工(1)開檔案:按EDIT→按PROG→按檔案總管→選擇程序→按回車→檔案已開啟OK(2)自動加工:按EME→按SOFTPL→按手輪空跑(燈亮)→按啟動加工→確認程序及動作正常後→關手輪空跑(燈滅)四:手動輸入(M3S1500開主軸為例)按MDI→按PROG→輸入M3S1500→按登錄→按啟動加工→執行完成後OK。

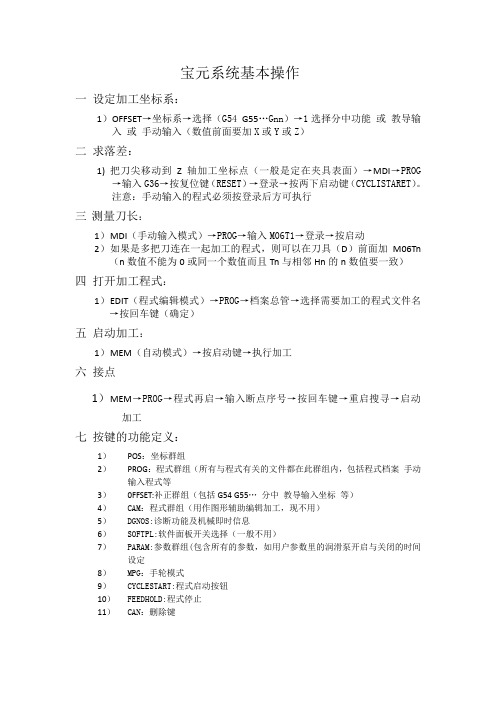

宝元系统基本操作

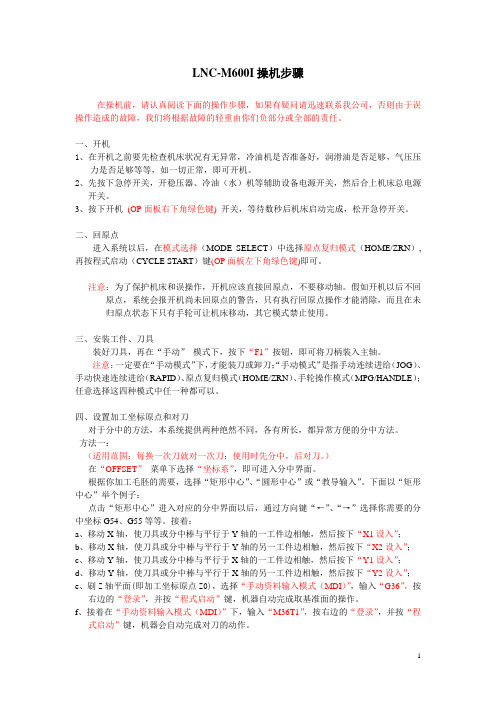

宝元系统基本操作一设定加工坐标系:1)OFFSET→坐标系→选择(G54 G55…Gnn)→1选择分中功能或教导输入或手动输入(数值前面要加X或Y或Z)二求落差:1)把刀尖移动到Z轴加工坐标点(一般就是定在夹具表面)→MDI→PROG→输入G36→按复位键(RESET)→登录→按两下启动键(CYCLISTARET)。

注意:手动输入的程式必须按登录后方可执行三测量刀长:1)M DI(手动输入模式)→PROG→输入M06T1→登录→按启动2)如果就是多把刀连在一起加工的程式,则可以在刀具(D)前面加M06Tn(n 数值不能为0或同一个数值而且Tn与相邻Hn的n数值要一致)四打开加工程式:1)E DIT(程式编辑模式)→PROG→档案总管→选择需要加工的程式文件名→按回车键(确定)五启动加工:1)M EM(自动模式)→按启动键→执行加工六接点1)M EM→PROG→程式再启→输入断点序号→按回车键→重启搜寻→启动加工七按键的功能定义:1)POS:坐标群组2)PROG:程式群组(所有与程式有关的文件都在此群组内,包括程式档案手动输入程式等3)0FFSET:补正群组(包括G54 G55…分中教导输入坐标等)4)CAM:程式群组(用作图形辅助编辑加工,现不用)5)DGNOS:诊断功能及机械即时信息6)SOFTPL:软件面板开关选择(一般不用)7)PARAM:参数群组(包含所有的参数,如用户参数里的润滑泵开启与关闭的时间设定8)MPG:手轮模式9)CYCLESTART:程式启动按钮10)FEEDHOLD:程式停止11)CAN:删除键12)Space:空格键八本地网络设置:。

宝元系统GOST(系统安装与维护、OS常用命令部分)

相同机床的CF卡、或者相同的版本软体) 执行Ghost32 8.0 依次点选如下菜单:

系统恢复

-------依赖于制作好的映像文件

系统还原完成后的注意事项:

1、有可能还原没有成功。

2、将该台机器machine还原。

DOS指令使用格式

要想操作使用DOS,知道一些常用命令是非常重要的。以下是一些命令的用法。 文件名是由文件路径和文件名称合起来的,如C:\DOS\。 一、DIR 显示文件和文件夹(目录)。 用法:DIR [文件名] [选项] 它有很多选项,如/A表示显示所有文件(即包括带隐含和系统属性的文件),/S表示也显 示子文件夹中的文件,/P表示分屏显示,/B表示只显示文件名,等等。 如 DIR A*.EXE /A /P 此命令分屏显示当前文件夹下所有以A开头后缀为EXE的文件(夹)。 二、CD或CHDIR 改变当前文件夹。 用法:CD [文件夹名] 若无文件夹名则显示当前路径。

三、MD或MKDIR 建立文件夹。 用法:MD 文件夹名

四、RD或RMDIR 删除文件夹。 用法:RD 文件夹名 注意:此文件夹必须是空的。 五、DEL或ERASE 删除文件。 用法:DEL/ERASE 文件名 六、COPY 拷贝文件。 用法: COPY 文件名1 [文件名2] [选项] 如 COPY /B A+B C 此命令将两个二进制文件A和B合为一个文件C。 七、TYPE 显示文件内容。 用法:TYPE 文件名 八、REN或RENAME 改变文件名和文件夹(目录)名。 用法:REN 文件(夹)名1 文件(夹)名2 九、EDIT 编辑文件,在MS-DOS 7.x中还可以编辑二进制文件和多个文 件。 用法:EDIT [文件名] [选项] 如 EDIT /70 C:\ 此命令以二进制方式编辑C:\文件。 十、FORMAT 格式化磁盘。 用法:FORMAT 驱动器 [选项] 它的选项很多,如/Q是快速格式化,/U表示无条件格式化(即无法 使用UNFORMAT等命令恢复),/V指定磁盘的卷标名,等等。它还有许

宝元系统M600I操机步骤

LNC-M600I操机步骤在操机前,请认真阅读下面的操作步骤,如果有疑问请迅速联系我公司,否则由于误操作造成的故障,我们将根据故障的轻重由你们负部分或全部的责任。

一、开机1、在开机之前要先检查机床状况有无异常,冷油机是否准备好,润滑油是否足够,气压压力是否足够等等,如一切正常,即可开机。

2、先按下急停开关,开稳压器、冷油(水)机等辅助设备电源开关,然后合上机床总电源开关。

3、按下开机(OP面板右下角绿色键) 开关,等待数秒后机床启动完成,松开急停开关。

二、回原点进入系统以后,在模式选择(MODE SELECT)中选择原点复归模式(HOME/ZRN),再按程式启动(CYCLE START)键(OP面板左下角绿色键)即可。

注意:为了保护机床和误操作,开机应该直接回原点,不要移动轴。

假如开机以后不回原点,系统会报开机尚未回原点的警告,只有执行回原点操作才能消除,而且在未归原点状态下只有手轮可让机床移动,其它模式禁止使用。

三、安装工件、刀具装好刀具,再在“手动”模式下,按下“F1”按钮,即可将刀柄装入主轴。

注意:一定要在“手动模式”下,才能装刀或卸刀;“手动模式”是指手动连续进给(JOG)、手动快速连续进给(RAPID)、原点复归模式(HOME/ZRN)、手轮操作模式(MPG/HANDLE);任意选择这四种模式中任一种都可以。

四、设置加工坐标原点和对刀对于分中的方法,本系统提供两种绝然不同,各有所长,都异常方便的分中方法。

方法一:(适用范围:每换一次刀就对一次刀;使用时先分中,后对刀。

)在“OFFSET”菜单下选择“坐标系”,即可进入分中界面。

根据你加工毛胚的需要,选择“矩形中心”、“圆形中心”或“教导输入”。

下面以“矩形中心”举个例子:点击“矩形中心”进入对应的分中界面以后,通过方向键“←”、“→”选择你需要的分中坐标G54、G55等等。

接着:a、移动X轴,使刀具或分中棒与平行于Y轴的一工件边相触,然后按下“X1设入”;b、移动X轴,使刀具或分中棒与平行于Y轴的另一工件边相触,然后按下“X2设入”;c、移动Y轴,使刀具或分中棒与平行于X轴的一工件边相触,然后按下“Y1设入”;d、移动Y轴,使刀具或分中棒与平行于X轴的另一工件边相触,然后按下“Y2设入”;e、刷Z轴平面(即加工坐标原点Z0),选择“手动资料输入模式(MDI)”,输入“G36”,按右边的“登录”,并按“程式启动”键,机器自动完成取基准面的操作。

宝元_m520i_系统使用手册_简体中文版

2.4.1 絕對座標畫面..................................................................................................................25 2.4.2 相對座標畫面..................................................................................................................26 2.4.3 機械座標畫面..................................................................................................................27 2.4.4 座標量測.........................................................................................................................28 2.4.5 離開系統畫面..................................................................................................................29 2.5 程式機能(PROG)....................................................................................................................30 2.5.1 現行程式.........................................................................................................................31 2.5.2 背景程式.........................................................................................................................37 2.5.3 檔案總管.........................................................................................................................38 2.5.4 程式核對.........................................................................................................................44 2.5.5 手動輸入.........................................................................................................................45 2.5.6 通訊連線(RS232).......................................................................................................46 2.5.7 DNC 直接傳輸加工功能.................................................................................................50 2.6 補正機能(OFFSET) ................................................................................................................51 2.6.1 刀具補正.........................................................................................................................51 2.6.2 巨集變數.........................................................................................................................52 2.6.3 座標系設定 .....................................................................................................................53 2.7 銑床 EASY-CAM .........................................................................................................................55 2.7.1 前言 ................................................................................................................................55

宝元系统 调机简易说明 车床

新机调机简易说明一:通电(1):通电前确认事项1:所有焊接信号线需正向测量一边,反向测量一边确认信号线接线正确无误2:确认输入总电源电压为为380V(2):通电1:将所有电箱内通电开关关闭2:测量电箱内开关输入及输出(三相AC220V,三相AC380V,AC24V,DC24V)无短路,确认主电路接线无误。

3:将主机后背DC24V输入插头拔除,安川输入三相电源插头拔除,安川开关电源插头拔除。

4:主轴伺服及变频器通电,先送确认变频器电源开关,测量输入端三相电压为AC380V,无缺相后,打开开关确认变频器正常后。

5:安川伺服通电,先确认伺服驱动器电源开关输入端电压为AC220V,无缺相,打开电源开关,测量安川伺服主电源端子三相电压为AC220V,无缺相,再确认安川开关电源电压二相为AC220V。

三轴伺服相同测试方法,确认后断电插入安川电源主电路及开关电源输入端子,通电测试伺服是否正常。

6:系统电源通电:先确认系统电源开关输入电压为二相AC220V,打开电源开关,确认主轴电源输入电压为AC220V,用万用表DC5V,DC12V输出电压正确,再确认到主机DC24V电源端子直流电压是否为DC24V,正负是否正确(可查看主机后背DC24V母座标示)。

以上确认正确后可进行下部操作二:参数汇入功能1:联网上传资料新机过来请将系统参数651号设为1,并关机重启,开机后设定机台IPPARAM→网络设定→设定IP如下范例控制器端IP 172.17.90.9子网屏蔽255.255.255.0预设网关172.17.90.1计算机端IP 172.17.90.10子网屏蔽255.255.255.0预设网关172.17.90.1设定IP后系统关机重启,开启计算机端ReCON – Maintenance联网软件,机台联线设定控制器的IP172.17.90.9,单击联机。

控制器端会出现联机授权画面。

授权后→机台参数→设定参数所在路径→控制器端压下急停→选择要上传的项目→单击上传。

宝元系统基本操作

宝元系统基本操作一设定加工坐标系:1)OFFSET→坐标系→选择(G54 G55…Gnn)→1选择分中功能或教导输入或手动输入(数值前面要加X或Y或Z)二求落差:1)把刀尖移动到Z轴加工坐标点(一般是定在夹具表面)→MDI→PROG→输入G36→按复位键(RESET)→登录→按两下启动键(CYCLISTARET)。

注意:手动输入的程式必须按登录后方可执行三测量刀长:1)M DI(手动输入模式)→PROG→输入M06T1→登录→按启动2)如果是多把刀连在一起加工的程式,则可以在刀具(D)前面加M06Tn (n数值不能为0或同一个数值而且Tn与相邻Hn的n数值要一致)四打开加工程式:1)E DIT(程式编辑模式)→PROG→档案总管→选择需要加工的程式文件名→按回车键(确定)五启动加工:1)M EM(自动模式)→按启动键→执行加工六接点1)M EM→PROG→程式再启→输入断点序号→按回车键→重启搜寻→启动加工七按键的功能定义:1)POS:坐标群组2)PROG:程式群组(所有与程式有关的文件都在此群组内,包括程式档案手动输入程式等3)0FFSET:补正群组(包括G54 G55…分中教导输入坐标等)4)CAM:程式群组(用作图形辅助编辑加工,现不用)5)DGNOS:诊断功能及机械即时信息6)SOFTPL:软件面板开关选择(一般不用)7)PARAM:参数群组(包含所有的参数,如用户参数里的润滑泵开启与关闭的时间设定8)MPG:手轮模式9)CYCLESTART:程式启动按钮10)FEEDHOLD:程式停止11)CAN:删除键12)Space:空格键八本地网络设置:(注:文档可能无法思考全面,请浏览后下载,供参考。

可复制、编制,期待你的好评与关注)。

宝元系统操作方法

G36落差M36T1对刀M3S+主轴转速G43H1刀补G90G54X0Y0找工件中心

MPG手轮ZRN原点JOG手动EDIT程式编辑模式MEM加工模式DRK手轮模拟

MDI半自动模式CAN删除《POS机械坐标、相对坐标、绝对坐标画面》

PROG程式界面OFFSET坐标系画面

操作方法

一、分中

1.先把主轴转起来,按MDI再按PROG进入编辑画面,然后输入(M3S+主轴转速)输

入后就登陆。

登陆后按启动。

2.按OFFSET进入到坐标画面,找到坐标系,把光标移到相对应得坐标上面,然后再找

到矩形分钟,按手轮模式对应X1,X2,Y1,Y2四个面分好中。

二、设Z轴落差

1.先把工件表面手动刷平,刷平之后Z轴不要动,把X轴或Y轴移出来按复位把机器停了。

2.按MDI再按PROG进入编辑画面,然后输入G36输入后就登陆。

登陆后按启动。

三、对刀

1.按MDI再按PROG进入编辑画面,然后输入M36T1输入后就登陆。

登陆后按启动。

四、找程式

1.按EDIT程式编辑模式,按PROG程式界面。

2.再按档案总管,在档案总管里面找到对应的程式按回车输入。

五、执行加工

1.按MEM加工模式,再按DRK手轮模拟,然后按启动。

2.用手轮摇到正确后把手轮模拟按开。

M,astercam

+3 -2 +4 +2。