SMT最大耗气量计算

机械压力机耗气量计算公式

机械压力机耗气量计算公式机械压力机是一种常见的工业设备,用于在金属、塑料、橡胶等材料上施加压力,从而使其发生形变或产生其他作用。

在机械压力机的工作过程中,通常需要使用压缩空气作为动力源。

因此,了解机械压力机的耗气量计算公式对于工程师和操作人员来说非常重要。

机械压力机的耗气量计算公式可以帮助我们准确地估算在工作过程中所需的压缩空气量,从而合理安排生产计划、节约能源成本。

下面我们将介绍机械压力机耗气量的计算公式及其相关知识。

一、机械压力机耗气量的计算公式。

机械压力机的耗气量通常由以下几个因素决定:1. 压力机的工作压力,工作压力越大,耗气量通常也越大。

2. 压力机的工作时间,工作时间越长,耗气量也越大。

3. 压力机的工作频率,工作频率越高,耗气量也越大。

根据以上因素,机械压力机的耗气量计算公式可以表示为:耗气量 = 工作压力×工作时间×工作频率×系数。

其中,系数是一个综合考虑了压缩空气系统效率、管道损失、压缩空气质量等因素的修正系数,通常取值在0.8-0.9之间。

二、机械压力机耗气量计算实例。

假设某台机械压力机的工作压力为6 bar,工作时间为8小时/天,工作频率为60次/小时,系数取值为0.85。

那么该机械压力机的日耗气量可以计算如下:耗气量 = 6 bar × 8小时/天× 60次/小时× 0.85 = 2448 m³。

以上就是机械压力机耗气量的计算公式及其实例。

通过这个实例,我们可以看到,机械压力机的耗气量与工作压力、工作时间、工作频率等因素密切相关,因此在实际应用中,我们需要根据具体情况来合理计算和安排压缩空气的使用。

三、节能减排建议。

在实际生产中,为了节约能源成本和减少对环境的影响,我们可以采取一些措施来降低机械压力机的耗气量,例如:1. 合理安排生产计划,避免机械压力机的空转和长时间停机。

2. 定期检查和维护机械压力机,确保其工作状态良好,减少能源的浪费。

rto和to的耗气量计算方式

rto和to的耗气量计算方式RTO和TO的耗气量计算方式随着科技的不断发展,人们对能源的需求也越来越大。

在工业生产过程中,耗气量的计算是非常重要的,它直接关系到生产成本和效益。

RTO(Regenerative Thermal Oxidizer)和TO(Thermal Oxidizer)是常见的耗气设备,本文将介绍它们的耗气量计算方式。

1. RTO的耗气量计算方式RTO是一种热氧化装置,主要用于处理有机废气。

它通过高温燃烧有机废气,将其转化为二氧化碳和水蒸气,从而达到净化的效果。

RTO的耗气量计算方式如下:耗气量(单位:标立方米/小时)= 废气流量(单位:立方米/小时)+ 补充空气流量(单位:立方米/小时)其中,废气流量是指进入RTO的有机废气流量,补充空气流量是为了维持燃烧过程所需的氧气供应。

2. TO的耗气量计算方式TO是一种热氧化装置,主要用于处理有机废气和VOCs(挥发性有机化合物)。

它通过高温燃烧有机废气和VOCs,将其转化为二氧化碳和水蒸气,从而达到净化的效果。

TO的耗气量计算方式如下:耗气量(单位:标立方米/小时)= 废气流量(单位:立方米/小时)+ 补充空气流量(单位:立方米/小时)其中,废气流量是指进入TO的有机废气和VOCs的流量,补充空气流量是为了维持燃烧过程所需的氧气供应。

3. RTO和TO的耗气量计算实例为了更好地理解RTO和TO的耗气量计算方式,我们来看一个具体的实例。

假设有一台RTO处理的有机废气流量为500立方米/小时,补充空气流量为100立方米/小时,那么该RTO的耗气量为600标立方米/小时。

同样地,假设有一台TO处理的有机废气和VOCs流量为800立方米/小时,补充空气流量为200立方米/小时,那么该TO的耗气量为1000标立方米/小时。

通过以上实例可以看出,RTO和TO的耗气量计算方式是相同的,都是废气流量加上补充空气流量。

在实际应用中,准确计算RTO和TO的耗气量对于工业生产的节能和环境保护具有重要意义。

SMT典型元器件锡膏用量评估

0.1mm 9.62mg

0.13mm 12.5mg

备注: 计算CNT元件时的网板开孔率按照85%计算 V’=9.26/2.063=4.489mg/mm3

0.1mm 0.13mm 网板厚度 0.08mm 0.4mg 0.5mg 0.66mg 耗锡量 备注: 计算BGA元件时的网板开孔率按照90%计算 V’=9.26/2.063=4.489mg/mm3

将电子秤归零 将Q1RM352E00101整个Panel=360PCS的PCB进行称重:21.2g

Remark: 该产品生产时只装LED元件

CONFIDENTIAL

Hi-P International Limited © 2013

2

CONFIDENTIAL

2.印刷后称重及计算

该产品的网板厚度为0.18mm.

0603 1.2446*1.1938*2=2.97mm2 0.1mm 1.33mg 0.13mm 1.73mg

CONFIDENTIAL

备注: 计算Chip元件时的网板开孔率按照100%计算 V’=9.26/2.063=4.489mg/mm3

Hi-P International Limited © 2013

备注: 计算BGA元件时的网板开孔率按照90%计算 V’=9.26/2.063=4.489mg/mm3

CONFIDENTIAL

Hi-P International Limited © 2013

7

CONFIDENTIAL

7.总结

元件类型 PAD面积 网板厚度 耗锡量 0.08mm 0.31mg 0402 0.7112*0.6096*2=0.87mm2 0.1mm 0.39mg 0.13mm 0.51mg 0.08mm 1.06mg 0603 1.2446*1.1938*2=2.97mm2 0.1mm 1.33mg 0.13mm 1.73mg

气力输送中耗气量如何计算

气力输送中耗气量如何计算?根据物料特性,输送距离等确定灰气比为25,输送量15T/H我算出来是8.7Nm3/min还要要乘以漏风系数1.1等于9.6Nm3/min,最后根据这个数字选择空压机,公式套用除灰规程~~如果海拔过高还要有海拔修正~~~如果输送量是15t/h那么单位换算一下因该是输送250kg/min.如果灰气比定在25kg/kg,那么气的质量就是灰的1/25,也就是10kg/min.最后在除以空气密度1.15kg/m3,就是一分钟用空气的体积,也就是流量了等于8.696Nm3/min楼住你是怎么算的啊公式总结Q=1000G/60ruG...............为出力r...............为空气密度1.15kg/m3u...............灰气比我的算法和你的一样,只是空气密度我用的是1.293而你是1.15很简单啊,(15000/60/25/29)*22.4=7.72Nm3/min,正常用气,按此选型,然后再校核一下.7.72*1.2是否满足.满足即可这是计算气量,用空压机选型的基础数据,当然空压机最后的选型用气量还要考虑海拔,压缩空气的干燥形式等.公式:分子是每分钟输送量,分母是1.2乘每分钟耗气量,等于混合比。

设每分钟耗气量为X,代入公式一算就结果就出来了。

在低海拔地区一般工程计算都是设空气的质量是每立方米为1.2千克我一般是这样算的,W×1000/1.2*60*iW为输灰量,1.2kg/m^3 为空气密度,60为60min/hour, i为灰气比但不知道是否还得乘以1.1的漏灰系数?望达人告知!我们设计时空气比重一般也是按1.2kg/m3。

漏风系数是一定要乘的,除非你用的管道全是无缝钢管并且管道没有加装其它设备。

漏风系数一般取1.1~1.151.5*1.1*15*1000/60/1.29/25。

2016-2017年气动焊接夹具压缩空气耗量计算方法(总结)

气动焊接夹具压缩空气耗量计算方法研究摘要:主要针对汽车工厂设计中压缩空气耗量确定问题提出了一种便捷实用的设计思路。

从而达到了优化设计的目的。

关键词:压缩空气;优化;计算1 探讨气动焊接夹具压缩空气耗量的问题的必要性焊接夹具是在现代化大规模的汽车生产过程中,进行装配——焊接工作时必不可少的工艺装备,它不仅保证了工件装焊的相对位置,而且提高了劳动生产率、减轻了劳动强度,更为重要的是保证了产品质量。

在像天津一汽这样大规模的汽车流水生产线上,往往要求采用大量高效的、快速的气动焊接夹具以满足汽车生产的要求。

由于这些焊接夹具数量大,要求高,直接影响产品质量,在设计初期确定这些夹具所消耗的压缩空气的量显得尤为重要。

因为这些数值一经确定则其精度直接影响动力设施及输送管道的选取,若其数值偏大或偏小会造成压力损失大或资源的不必要浪费,还可能出现震动或噪音等不良影响。

因此依照设计工作中的实际情况,即具体的已知条件,如何迅速准确的算出气动焊接夹具压缩空气耗量则成为解决问题的关键之所在。

2 气动焊接夹具压缩空气耗量计算方法的比较(1)计算法求小时最大耗气量及小时平均耗气量:装焊夹具的用气为不带储气筒的轮次用气设备。

轮次用气设备主要是指依靠气缸完成动作的设备。

气缸的结构形式较多,其中以活塞式气缸最为常见,故以活塞式单向作用气缸为例,计算装焊夹具的耗气量。

小时最大耗气量:①小时最大耗气量:为气缸一次充气的耗气量除以每次充气所需的时间。

b max = V/ T(m3/h)(1)式中:V - 一次的充气量(m3)。

对于双作用气缸是指工作行程的耗气量。

T - 相应的充气时间(h)。

②当已知气缸工作行程的活塞平均速度时,设备小时最大耗气量q s max可按下式计算:q s max=60KA v (1+Pb/100)(2)K——修正系数。

综合考虑气缸的充气压力不足,气缸行程利用不足,漏损等因素的气量修正系数;A ——工作行程时承受压缩空气压力的活塞面积,m2,Pb ——供给气缸的压缩空气工作压力,以表压力计,kPa;v ——工作行程时活塞平均速度,m/min。

自动点胶机用气量计算公式

自动点胶机用气量计算公式自动点胶机是一种用于工业生产中精确点胶的设备,它可以根据预设的程序在工件表面精确地点胶。

在自动点胶机的工作过程中,气压是一个非常重要的参数,它直接影响着点胶的精确度和稳定性。

因此,正确地计算和控制气量是保证自动点胶机正常工作的关键之一。

在自动点胶机中,气量的计算是非常重要的。

正确的气量计算可以保证点胶机在工作过程中可以精确地控制点胶的速度和压力,从而保证点胶的质量。

下面我们将介绍自动点胶机用气量计算的公式和方法。

首先,我们需要了解自动点胶机的工作原理。

自动点胶机通过控制气动阀门的开启和关闭来控制点胶的速度和压力。

气动阀门的开启和关闭需要通过气压来实现,因此正确的气量计算是非常重要的。

在自动点胶机中,气量的计算可以通过以下公式来实现:气量 = 点胶速度×点胶时间×点胶压力 / 压力差。

其中,点胶速度是指点胶机在工作过程中的速度,一般以毫米/秒为单位;点胶时间是指点胶机在工作过程中的时间,一般以秒为单位;点胶压力是指点胶机在工作过程中施加在工件表面的压力,一般以帕斯卡为单位;压力差是指点胶机在工作过程中所需的气压与环境气压之间的差值,一般以帕斯卡为单位。

通过以上公式,我们可以计算出自动点胶机在工作过程中所需的气量。

在实际应用中,我们还需要考虑到一些实际因素,比如气压的波动、管路的阻力等,这些因素都会对气量的计算产生影响。

因此,在实际应用中,我们需要根据实际情况对气量进行调整,以保证点胶机在工作过程中可以正常工作。

除了气量的计算,我们还需要注意气量的控制。

在自动点胶机中,通常会配备气压传感器和控制系统,通过这些设备可以实时监测气压的变化,并对气压进行实时调整,以保证点胶机在工作过程中可以保持稳定的气压。

通过这些设备的配备,可以有效地控制气量,保证点胶的质量。

总之,自动点胶机用气量计算公式是保证自动点胶机正常工作的重要因素之一。

正确地计算和控制气量可以保证点胶机在工作过程中可以精确地控制点胶的速度和压力,从而保证点胶的质量。

耗气量计算

平均耗气量:用于选用空压机、计算运转成 本。

最大耗气量:用于选定空气处理元件、控制 阀及配管尺寸等。

最大耗气量与平均耗气量之差:用于ห้องสมุดไป่ตู้定气 罐的容积。

气缸的耗气量

最大耗气量:

Qr=0.0462D^2 Um(P+0.102) Qr—气缸的最大耗气量 L/min(ANR) D—气缸缸径 cm Um—气缸的最大速度 mm/s P—使用压力 Mpa 注:最大耗气量在SMC样本上成为所要空气量

平均耗气量:

Qca=0.0157(D^2L+d^2ld)N(P+0.102) Qca—气缸的平均耗气量 L/min(ANR) D—气缸缸径 cm L—气缸的行程 cm d—换向阀与气缸之间的配管的内径 cm Ld—配管的长度 cm N—气缸的动作频率,即每分钟气缸的往复周数 周/分钟

SMT标准工时计算方法PPT课件

.

4

各站位工時的計算

1.印刷机:

標准工時=(印刷時間+自動擦拭時間/擦拭頻率

+刮錫膏時間/刮拭頻率)/連片數

印刷時間:正常情況下,機器自動印刷一連片機板所用的時間.

自動擦拭時間:機臺自動擦拭一次鋼板所用時間.

擦拭頻率:機臺設置的每印刷多少連片后機臺自動擦拭一次.

刮錫膏時間:操作員手動刮錫膏一次所用時間.一般定為20秒.

寬放率:考慮作業員在作業過程中會產生疲勞,以及不能 計算到正常操作時間的作業等因素所給予的寬放系數. 一般為15%.

.

9

• 對于PCBA產品,其標准工時總的 計算方法如下:

• 標准工時=机台置件瓶頸時間 *(1+寬放率)/連片數

你會計算了嗎??

.

10

對于HYBRID系列机种的標准工時以各線的机型不同而算法也不 一樣.現以KME与Panasonic兩种机型進行計算.

測試時間:操作員從拿起一連片放入ICT 測試儀到測試完放回流水線整個過程 的時間.

.

8

各站位工時的計算

5.其他手工作業(手擺,總檢,貼標簽等) 標准時間=觀測時間*評比系數*(1+寬放

率)/連片數

觀測時間: IE人員在現場用秒表測試到的作業員完成整 個作業所需的時間,一般連續測10次取平均值.

評比系數:IE人員對作業員完成操作時的技能,作業態度 等因素的評定系數.一般在0.75~1.1.

2.24S

S9

1.85S

1.82S

1.62S

1.62S

無

1.28S

.

2

三.標准工時的确認

1.确定時機

a:新幾種上線量產時 b:SMT某條生產線第一次生產某個幾種時

气缸耗气量及气管流量计算方法

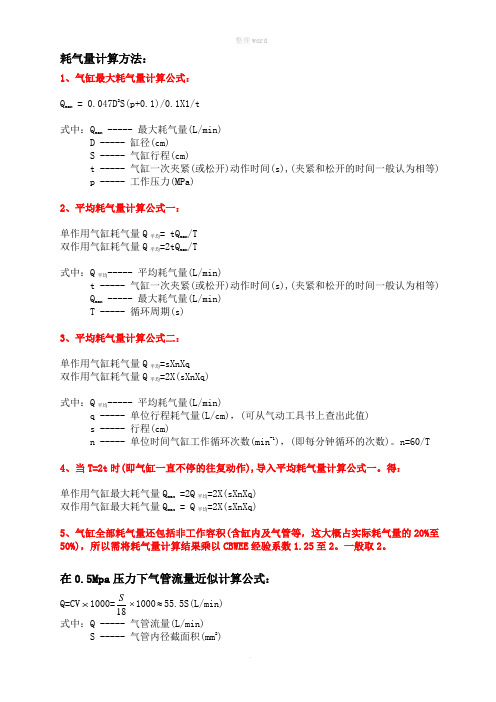

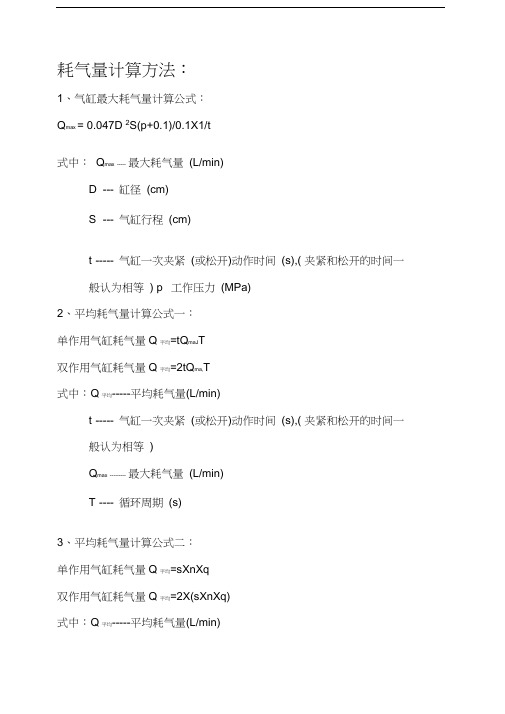

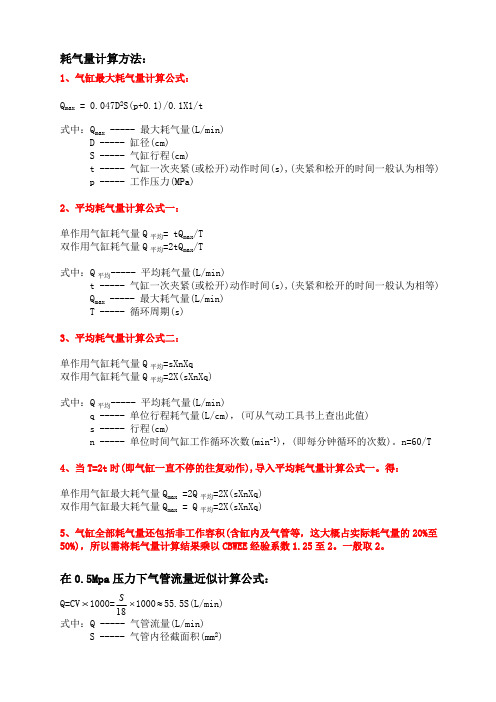

耗气量计算方法:1、气缸最大耗气量计算公式:Q max = 0.047D 2S(p+0.1)/0.1X1/t式中:Q max ----- 最大耗气量(L/min)D ----- 缸径(cm)S ----- 气缸行程(cm)t ----- 气缸一次夹紧(或松开)动作时间(s),(夹紧和松开的时间一般认为相等) p ----- 工作压力(MPa)2、平均耗气量计算公式一:单作用气缸耗气量Q 平均= tQ max /T双作用气缸耗气量Q 平均=2tQ max /T式中:Q 平均----- 平均耗气量(L/min)t ----- 气缸一次夹紧(或松开)动作时间(s),(夹紧和松开的时间一般认为相等) Q max ----- 最大耗气量(L/min)T ----- 循环周期(s)3、平均耗气量计算公式二:单作用气缸耗气量Q 平均=sXnXq双作用气缸耗气量Q 平均=2X(sXnXq)式中:Q 平均----- 平均耗气量(L/min)q ----- 单位行程耗气量(L/cm),(可从气动工具书上查出此值)s ----- 行程(cm)n ----- 单位时间气缸工作循环次数(min -1),(即每分钟循环的次数)。

n=60/T4、当T=2t 时(即气缸一直不停的往复动作),导入平均耗气量计算公式一。

得:单作用气缸最大耗气量Q max =2Q 平均=2X(sXnXq)双作用气缸最大耗气量Q max = Q 平均=2X(sXnXq)5、气缸全部耗气量还包括非工作容积(含缸内及气管等,这大概占实际耗气量的20%至50%),所以需将耗气量计算结果乘以CBWEE 经验系数1.25至2。

一般取2。

在0.5Mpa 压力下气管流量近似计算公式:Q=CV ⨯1000=18S ⨯1000≈55.5S(L/min) 式中:Q ----- 气管流量(L/min)S ----- 气管内径截面积(mm 2)导入公式得几个常用气管的流量:内径12.7mm ,0.5Mpa 下,气管流量: A=m in 70005.556.1265.551L S ≈⨯=⨯内径9.5mm ,0.5Mpa 下,气管流量: B=m in 39005.558.705.552L S ≈⨯=⨯内径6.3mm ,0.5Mpa 下,气管流量: C=m in 17005.552.315.553L S ≈⨯=⨯感谢您的支持与配合,我们会努力把内容做得更好!。

气缸耗气量及气管流量计算方法

耗气量计算方法:1、气缸最大耗气量计算公式:Q max = 0.047D 2S(p+0.1)/0.1X1/t式中:Q max ----- 最大耗气量(L/min)D --- 缸径(cm)S --- 气缸行程(cm)t ----- 气缸一次夹紧(或松开)动作时间(s),( 夹紧和松开的时间一般认为相等) p 工作压力(MPa)2、平均耗气量计算公式一:单作用气缸耗气量Q平均=tQ maJ T双作用气缸耗气量Q平均=2tQ ma,T式中:Q平均-----平均耗气量(L/min)t ----- 气缸一次夹紧(或松开)动作时间(s),( 夹紧和松开的时间一般认为相等)Q max --------- 最大耗气量(L/min)T ---- 循环周期(s)3、平均耗气量计算公式二:单作用气缸耗气量Q平均=sXnXq双作用气缸耗气量Q平均=2X(sXnXq)式中:Q平均-----平均耗气量(L/min)q ---- 单位行程耗气量(L/cm) ,(可从气动工具书上查出此值)s——行程(cm)n ----- 单位时间气缸工作循环次数(min-1),(即每分钟循环的次数)n=60/T4、当T=2t时(即气缸一直不停的往复动作),导入平均耗气量计算公式一。

得:单作用气缸最大耗气量Qax =2Q平均=2X(sX nXq)双作用气缸最大耗气量Qax = Q平均=2X(sXnXq)5、气缸全部耗气量还包括非工作容积(含缸内及气管等,这大概占实际耗气量的20涯50%),所以需将耗气量计算结果乘以CBWE经验系数1.25至2 一般取2。

在0.5Mpa压力下气管流量近似计算公式:SQ二CV 1000二话 1000 55.5S(L/min)式中:Q ----- 气管流量(L/min)S ----- 气管内径截面积仲吊)导入公式得几个常用气管的流量:内径12.7mm 0.5Mpa下,气管流量:A=S1 55.5 126.6 55.5 7000L min内径9.5mm 0.5Mpa下,气管流量:B=S255.5 70.8 55.5 3900 L min内径6.3mm 0.5Mpa下,气管流量:C=S3 55.5 31.2 55.5 1700 L min(学习的目的是增长知识,提高能力,相信一分耕耘一分收获,努力就一定可以获得应有的回报)。

焊管单位产品能源消耗限额及计算方法

焊管单位产品能源消耗限额及计算方法焊管单位产品能源消耗限额及计算方法1范围本方法规定了焊管单位产品能源消耗(以下简称能耗)限额的技术要求、统计范围和计算方法、节能管理与措施。

本方法适用于河北省辖区范围内的焊管生产企业产品能耗的计算和考核2规范性引用文件下列文件中的条款通过本方法的引用而成为本方法的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本方法,然而,鼓励根据本方法达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本不适用于本方法。

GB 17167 -2006 《用能单位能源计量器具配备和管理通则》3术语和定义下列术语和定义适用于本方法。

3.1 焊管综合能耗在报告期内从带钢进入工序到生产出合格焊管所耗的各种能源,扣除回收能量后实际消耗的各种能源折标准煤总量。

4焊管单位产品综合能耗限额基础值焊管生产企业焊管单位产品综合能耗限额等于能耗限额基础值与调整系数的乘积。

4.1焊管单位产品综合能耗限额基础值当电力折标准煤系数采用当量值0.1229 kgce/kWh时,焊管单位产品综合能耗限额基础值见表1。

表1 焊管单位产品综合能耗限额基础值4.2 限额调整系数4.2.1 高频直缝焊管限额调整系数高频直缝焊管限额调整系数见表2表2 高频直缝焊管限额调整系数4.2.2 螺旋埋弧焊管限额调整系数螺旋埋弧焊管限额调整系数见表3。

表3 螺旋埋弧焊管限额调整系数4.2.3 直缝埋弧焊管限额调整系数直缝埋弧焊管限额调整系数见表4。

表4 直缝埋弧焊管限额调整系数5统计范围和计算方法5.1能耗统计范围及能源折标准煤系数取值原则5.1.1统计范围能源消耗量是指从带钢进入工序到生产出合格的焊管入库为止所消耗的各种能源折标准煤量;其产量与其相对应。

5.1.2 能源折标准煤系数取值原则各种能源折标准煤的系数以该种能源在报告期内实测的收到基低位热值的加权平均值除以每千克标准煤的低位热值所得的商(小数点后保留四位小数)为准。

设备用气量计算公式

设备用气量计算公式

设备用气量计算公式是指根据设备的特定需求和工作时间,计算出所需的气体量的公式。

该公式通常包括以下变量:

1. 设备消耗的气体流量(L/min)

2. 设备的工作时间(min)

3. 气体的压力(bar)

4. 气体的温度(℃)

根据以上变量,设备用气量计算公式为:

设备用气量(L)= 设备消耗的气体流量(L/min)×设备的工作时间(min)×(气体的压力(bar)+1)÷(273+气体的温度(℃))其中,气体的压力需要加1是因为在大气压力下,气体压力为1 bar。

需要注意的是,不同的设备可能对气体要求不同,例如需要特定纯度的气体或特定的混合气体,因此在计算之前需要确定所需的气体种类和纯度。

- 1 -。

工业炉耗气量如何计算公式

工业炉耗气量如何计算公式工业炉是工业生产中常见的一种设备,用于加热、熔化、焙烧、干燥等工艺。

燃气是工业炉的常用燃料之一,因此工业炉的耗气量是一个重要的参数。

了解工业炉的耗气量可以帮助企业合理安排生产计划、控制成本,提高生产效率。

工业炉耗气量的计算公式是根据炉的热效率、燃气的热值、炉的热负荷等参数来确定的。

下面将详细介绍工业炉耗气量的计算公式及相关参数。

1. 工业炉热效率。

工业炉的热效率是指炉子利用燃气产生热能的效率,通常用百分比表示。

热效率的计算公式为:热效率 = (炉子产生的热量 / 燃气的热值) × 100%。

其中,炉子产生的热量可以通过测量炉子的燃烧产生的热量来确定,燃气的热值是指每立方米或每千克燃气所含的热量。

2. 燃气的热值。

燃气的热值是指单位体积或单位质量的燃气所含的热量,通常以千焦或千卡为单位。

燃气的热值是由燃气的成分和燃烧产生的热量决定的。

在实际应用中,可以通过燃气供应商提供的数据或实验室测试来确定燃气的热值。

3. 炉的热负荷。

炉的热负荷是指炉子在工作状态下需要消耗的热量,通常以千焦或千卡为单位。

炉的热负荷可以通过测量炉子的工作状态下的热量来确定,也可以通过炉子的设计参数和工艺参数来计算。

根据以上参数,工业炉的耗气量计算公式为:耗气量 = 炉的热负荷 / (燃气的热值×热效率)。

通过这个公式,我们可以计算出工业炉在特定工作状态下的耗气量。

这个公式可以帮助企业合理安排燃气的使用,控制成本,提高生产效率。

除了以上的计算公式,还需要注意以下几点:1. 炉的热效率是影响耗气量的关键因素之一,提高炉的热效率可以降低耗气量,节约能源。

2. 燃气的热值可能会随着供应商或燃气的成分发生变化,因此需要定期检查和更新燃气的热值数据。

3. 炉的热负荷是由工艺参数和生产计划决定的,不同的工艺和生产计划会导致不同的热负荷,需要根据实际情况进行调整。

4. 在实际应用中,可能会有其他因素影响耗气量,如炉子的维护状况、燃气的供应压力等,需要综合考虑。

气缸耗气量及气管流量计算方法

耗气量计算方法:1、气缸最大耗气量计算公式:Q max = 0.047D 2S(p+0.1)/0.1X1/t式中:Q max ----- 最大耗气量(L/min)D ----- 缸径(cm)S ----- 气缸行程(cm)t ----- 气缸一次夹紧(或松开)动作时间(s),(夹紧和松开的时间一般认为相等)p ----- 工作压力(MPa)2、平均耗气量计算公式一:单作用气缸耗气量Q 平均= tQ max /T双作用气缸耗气量Q 平均=2tQ max /T式中:Q 平均----- 平均耗气量(L/min)t ----- 气缸一次夹紧(或松开)动作时间(s),(夹紧和松开的时间一般认为相等)Q max ----- 最大耗气量(L/min)T ----- 循环周期(s)3、平均耗气量计算公式二:单作用气缸耗气量Q 平均=sXnXq双作用气缸耗气量Q 平均=2X(sXnXq)式中:Q 平均----- 平均耗气量(L/min)q ----- 单位行程耗气量(L/cm),(可从气动工具书上查出此值)s ----- 行程(cm)n ----- 单位时间气缸工作循环次数(min -1),(即每分钟循环的次数)。

n=60/T 4、当T=2t 时(即气缸一直不停的往复动作),导入平均耗气量计算公式一。

得:单作用气缸最大耗气量Q max =2Q 平均=2X(sXnXq)双作用气缸最大耗气量Q max = Q 平均=2X(sXnXq)5、气缸全部耗气量还包括非工作容积(含缸内及气管等,这大概占实际耗气量的20%至50%),所以需将耗气量计算结果乘以CBWEE 经验系数1.25至2。

一般取2。

在0.5Mpa 压力下气管流量近似计算公式:Q=CV 1000=100055.5S(L/min)⨯18S ⨯≈式中:Q ----- 气管流量(L/min)S ----- 气管内径截面积(mm 2)导入公式得几个常用气管的流量:内径12.7mm ,0.5Mpa 下,气管流量:A=min 70005.556.1265.551L S ≈⨯=⨯内径9.5mm ,0.5Mpa 下,气管流量:B=min 39005.558.705.552L S ≈⨯=⨯内径6.3mm ,0.5Mpa 下,气管流量:C=min 17005.552.315.553L S ≈⨯=⨯。

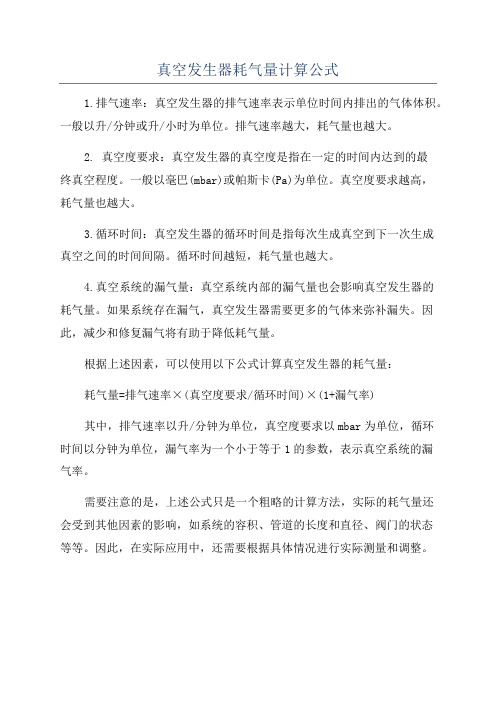

真空发生器耗气量计算公式

真空发生器耗气量计算公式

1.排气速率:真空发生器的排气速率表示单位时间内排出的气体体积。

一般以升/分钟或升/小时为单位。

排气速率越大,耗气量也越大。

2. 真空度要求:真空发生器的真空度是指在一定的时间内达到的最

终真空程度。

一般以毫巴(mbar)或帕斯卡(Pa)为单位。

真空度要求越高,

耗气量也越大。

3.循环时间:真空发生器的循环时间是指每次生成真空到下一次生成

真空之间的时间间隔。

循环时间越短,耗气量也越大。

4.真空系统的漏气量:真空系统内部的漏气量也会影响真空发生器的

耗气量。

如果系统存在漏气,真空发生器需要更多的气体来弥补漏失。

因此,减少和修复漏气将有助于降低耗气量。

根据上述因素,可以使用以下公式计算真空发生器的耗气量:

耗气量=排气速率×(真空度要求/循环时间)×(1+漏气率)

其中,排气速率以升/分钟为单位,真空度要求以mbar为单位,循环

时间以分钟为单位,漏气率为一个小于等于1的参数,表示真空系统的漏

气率。

需要注意的是,上述公式只是一个粗略的计算方法,实际的耗气量还

会受到其他因素的影响,如系统的容积、管道的长度和直径、阀门的状态

等等。

因此,在实际应用中,还需要根据具体情况进行实际测量和调整。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

空压机供气量:6.5立方米/Min=6500升/Min

干燥机过滤空气最大量:6.5立方米/Min=6500升/Min

从以上两点,可以确定,我们现在设备最大供气量:6.5立方米/Min=6500L/Min

JUKI 1070最大耗气量:225L/Min,现有3台,最大耗气评估:225*3=675L/Min MPM印刷机,标准耗气量:114L/Min,使用真空擦拭时为:708L/Min,现共计9台,标准耗气量为:1026L/min;以当前配置,预计常有4台印刷机同时进行真空擦拭,加2832L/min,MPM印刷机最大耗气量评估:114*5+708*4=3402L/Min

FUJI NXT,标准一个模组:10L/Min,现有48个模组,标准耗气量:480L/Min;

使用吸取器时,加100L/Min,使用一台GL工作头,加35L/Min。

此两项功能咱们设备不具备,所以不计;FUJI NXT的最大耗气评估:10*48=480L/Min

FUJI XP243E,标准耗气量:128L/Min;排出空料盘时(5Sec):+170L/Min;使用真空支撑销时:+55L/Min;料带切刀时2.8L/850ms;排出空料盘和真空支撑销功能我们从不使用,此两项不计,最大耗气量计算,标准耗气量+料带切刀耗气量=130.8L/Min,当前我司配置9台。

FUJI XP243E的最大耗气评估:130.8*9=1177.2L/Min

分板机:20L/Min,此项为预估,没有参考资料,实际应用中只会小于这个消耗量,当前配置5台,分板机的最大耗气评估:5*20=100L/Min

上板机:4L/Min,此项为预估,没有参考资料,实际应用中只会小于这个消耗量,当前配置9台。

上板机的最大耗气评估:4*9=36L/Min

半自动印刷机:4L/Min,此项为预估,没有参考资料,实际应用中只会小于这个消耗量,当前配置5台。

半自动印刷机的最大耗气评估:4*5=20L/Min

跟据上述资料可算得:

我们当前的最大空气消耗量为:675+3402+480+1177.2+100+36+20=5890.2L/Min

空压机的最大供应量:6500L/Min

按当前最大消量预算,可支配的最大量的压缩空气为:6500-5890.2=609.8L/Min

压缩空气在传输过程中会产生泄露等流失情况

参考当前可支配的最大量的压缩空气,报告结论:

当前的压缩空气供给情况,只能满足一条最大消耗低于500L/Min的生产线需求。

如果增加生产线配置,必须增加压缩空气供应设备。