电子级高纯石英的制备

高纯石英制品的加工工艺

高纯石英制品的加工工艺高纯石英制品是一种高纯度的无色、透明的非晶体材料,其主要成分是二氧化硅(SiO2),具有优异的物理和化学性能。

高纯石英制品广泛应用于光学、电子、半导体、化工、医疗等领域。

下面将介绍高纯石英制品的加工工艺。

1. 材料准备高纯石英制品的加工工艺首先需要准备好高纯的石英原料。

石英原料通常通过矿山开采获得,经过粉碎、筛分、洗涤等工序将原料进行初步处理,去除杂质和不纯物质。

接下来将原料加热至一定温度,使其软化、塑化,以便于后续加工操作。

2. 制备石英坯料经过材料准备后,可以开始制备石英坯料。

一种常用的制备方法是将高纯石英原料放入真空炉中,利用高温加热使其软化,并通过重力或机械装置将软化的石英原料均匀地铺在平面表面上,使其凝固成为坯料。

制备好的石英坯料具有较高的纯度和均匀的结构。

3. 高纯石英制品的成型加工经过石英坯料的制备,可以进行成型加工。

常用的成型方法有两种:热成型和冷成型。

(1)热成型:将石英坯料放入特定形状的模具中,通过加热使其软化,然后通过外力或真空吸附将石英坯料压制成所需形状。

热成型适用于制备较大尺寸、复杂形状的高纯石英制品。

(2)冷成型:将石英坯料切割成所需形状的小块,然后将其放入模具中进行冷压成型。

冷成型适用于制备小尺寸、简单形状的高纯石英制品。

4. 精密加工和表面处理经过成型加工后,石英制品通常需要进行精密加工和表面处理,以提高其光学和机械性能。

(1)精密加工:通过磨削、切割、钻孔等工艺对石英制品进行精密加工,以获得所需的尺寸精度和表面质量。

(2)表面处理:石英制品的表面可能存在微小的气孔和缺陷,需要进行表面处理以提高其清洁度和光学透明度。

常用的方法包括镀膜、抛光、酸洗等。

5. 终检和包装经过精密加工和表面处理后,石英制品需要进行终检,以确保其质量符合要求。

终检内容包括尺寸测量、光学性能测试、粗糙度检测等。

合格的石英制品将进行包装,以避免在运输和使用过程中受到损坏。

高纯石英砂生产过程介绍

高纯石英砂生产过程介绍

高纯石英砂的生产是一个精密提纯和除杂的过程,主要包括以下几个步骤:

1. 选矿与预处理:首先,采集的硅石、石英岩或水晶石原料经过初步筛选和破碎,剔除大块杂质,并通过水洗脱泥去除表面粘附的泥土和细微颗粒。

2. 破碎与筛分:使用鄂式破碎机和反击式破碎机进行分级破碎,随后通过振动筛进行粒度筛选,确保石英砂颗粒符合要求,不合格的颗粒返回破碎流程。

3. 清洗与除杂:筛选后的石英砂进行深度清洗,去除石粉和其它杂质,可能结合磁选工艺除去其中的铁质成分。

4. 磨粉与提纯:进一步将石英砂研磨至所需粒径,通过精细磨粉工艺提高其纯度,期间会采用特殊工艺如化学浸泡、高温煅烧、水淬处理等手段去除有机物、有色杂质和其它微量元素。

5. 烘干与包装:清洗提纯后的石英砂需经过烘干处理,确保水分达标,最后封装入袋,成为高纯石英砂成品。

整个流程严谨而复杂,旨在实现石英砂的高纯度和精细化,满足半导体、光纤、光伏等行业对高纯材料的严格需求。

高纯度石英的工艺流程

高纯度石英的工艺流程英文回答:The process of producing high-purity quartz can be divided into several steps, including purification, crushing, grinding, and classification.Firstly, the purification process is crucial inobtaining high-purity quartz. The raw quartz is usually mined from the earth and contains impurities such as iron oxide, mica, and other minerals. To remove these impurities, the raw quartz is subjected to a series of chemical treatments. For example, acid leaching is commonly used to dissolve and remove the impurities. This process involves soaking the raw quartz in a strong acid solution, such as hydrochloric acid or sulfuric acid, to dissolve the impurities. After the impurities are dissolved, the quartzis thoroughly rinsed to remove any remaining acid.After purification, the quartz is then crushed intosmaller particles. This is typically done using crushers or mills. The goal is to break down the quartz into smaller pieces to facilitate further processing.Next, the crushed quartz is ground into a fine powder. This is done using grinding mills, which can be either dryor wet. Dry grinding involves using air or other gases to transport the particles, while wet grinding uses water or other liquids. The choice of grinding method depends on various factors, such as the desired particle size and the specific requirements of the final product.Once the quartz is ground into a fine powder, it isthen classified according to particle size. This is done using classifiers, which separate the particles intodifferent size fractions. The classified quartz is then collected and stored for further processing or packaging.Finally, the high-purity quartz can be used in various applications, such as electronics, optics, and solar panels. For example, in the electronics industry, high-purityquartz is used to produce quartz wafers, which areessential components in electronic devices like computer chips. In the optics industry, high-purity quartz is usedto manufacture lenses and prisms for cameras and telescopes. In the solar panel industry, high-purity quartz is used to produce silicon wafers, which are the key material forsolar cell production.中文回答:高纯度石英的生产工艺可以分为几个步骤,包括纯化、破碎、磨碎和分类。

高纯度石英砂的工艺流程

高纯度石英砂的工艺流程高纯度石英砂是一种重要的无机材料,广泛应用于半导体、光电子、光学、化学等领域。

其工艺流程包括矿石选矿、粉碎、浮选、脱铁、酸洗等步骤。

一、矿石选矿高纯度石英砂的原材料主要来自天然石英岩和沙子。

首先需要进行选矿,去除其中的杂质和有害元素,如铁、钛等。

常见的方法包括手工挑选和机械筛分。

通过这一步骤可以提高后续工艺处理效率和产品质量。

二、粉碎经过选矿之后,原材料需要进行粉碎处理,以便更好地进行后续浮选和脱铁。

常见的粉碎方式包括球磨机和立式细胞式颚式碎机等设备。

在粉碎过程中需要控制温度和湿度,避免对产品产生不良影响。

三、浮选在粉碎之后,需要进行浮选处理,以分离出高纯度的石英颗粒。

常见的浮选剂包括氧化铜、氧化铁和氢氟酸等。

浮选过程中需要控制温度和浓度,以保证产品的质量和产量。

四、脱铁经过浮选之后,石英颗粒中仍然含有一定量的铁元素。

为了提高产品的纯度,需要进行脱铁处理。

常见的方法包括高梯度磁选法、湿式强磁分离法和重介质分离法等。

在脱铁过程中需要控制温度、pH值和磁场强度等参数,以达到最佳效果。

五、酸洗经过脱铁之后,产品中仍然可能存在微量杂质和有害元素。

为了进一步提高产品的纯度,需要进行酸洗处理。

常见的酸洗剂包括盐酸、硝酸和氢氟酸等。

在酸洗过程中需要控制温度、时间和浓度等参数,以确保产品达到高纯度要求。

六、干燥经过以上处理步骤之后,产品需要进行干燥处理,以去除其中的水分和残留杂质。

常见的干燥方式包括自然晾干、烘干和真空干燥等。

在干燥过程中需要控制温度和湿度,避免对产品产生不良影响。

七、包装经过以上处理步骤之后,高纯度石英砂可以进行包装,以便运输和存储。

常见的包装方式包括塑料袋、纸箱和木箱等。

在包装过程中需要注意产品的防潮、防尘和防震。

总结:高纯度石英砂的工艺流程包括选矿、粉碎、浮选、脱铁、酸洗、干燥和包装等步骤。

在每一步处理中都需要控制各种参数,以确保产品达到高纯度要求。

随着科技的不断发展,高纯度石英砂将会有更广泛的应用前景。

高纯石英硅料(电子级)生产工艺流程介绍

高纯石英硅料(电子级)生产工艺流程介绍下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!高纯石英硅料(电子级)生产工艺流程介绍1. 背景介绍。

电子级高纯石英的制备

1

背景

2

设计方案

3

结束语

背景

二氧化硅又称硅石,化学式SiO2。自然界中存在有结 晶二氧化硅和无定形二氧化硅两种。结晶二氧化硅因晶体

结构不同,分为石英、鳞石英和方石英三种。纯石英为无

色晶体,大而透明棱柱状的石英叫水晶。若含有微量杂质 的水晶带有不同颜色,有紫水晶、茶晶、墨晶等。普通的 砂是细小的石英晶体,有黄砂(较多的铁杂质)和白砂(杂质 少、较纯净)。

4.1水解温度控制

四氯化硅等在水解时放出大量的 热。由于温度升高,会造成溶解 于水中的氯化氢气体挥发出来, 造成环境污染。 经过实验,得图1所示的水解温度 与HCl排放浓度关系,从中可以看 出,当水解温度>44℃时,超过 最高允许排放浓度为2.3mg/m3, 因此,水解温度控制在40℃以下 所挥发出来的氯化氢不会对环境 造成污染。

9 8 7 6 5 4 3 2 1 0 0 2 4 6 8 10 12 14

CHCl/( mg/m )

3

倍数(水与多晶硅生产副产物质量比) 图2 水解加入水量与HCl排放浓度关系

4.3水解程度控制

四氯化硅等在水解时生成不溶于水的正 硅酸和能溶于水的盐酸,而生成的正硅酸 颗粒极小,如果正硅酸生成太少,容易形 成溶胶,过滤时留在滤液中;太多则易生 成凝胶,极难过滤。为使分离易于进行, 控制水解溶液的PH值,使正硅酸颗粒能大 部分形成沉淀。经过实验,得结果表1:

3.0 2.5

CHCl/( mg/m )

2.0

3

1.5 1.0

0.5

0.0

0

0

10

20

30 t/℃

40

50

60

图1 水解温度与HCl排放浓度关系

高纯石英制备技术评述报告

高纯石英制备技术评述报告高纯石英是制作光学元件和光电子元件的基本材料之一。

它具有优异的光学和物理性能,在精密光学、光电子工业以及电子学等方面具有广泛的应用。

高纯石英制备技术是其制备的关键,也是决定石英品质的重要因素之一。

首先,高纯石英制备的主要技术路径有两种,分别为高温熔融法和化学气相沉积法。

高温熔融法是指将高纯度物质按一定配比混合后,在高温下经过熔融处理,进而经过冷却、固化、粉碎、磨粒等步骤制备成高纯度石英制品。

而化学气相沉积法是将气体在高温高能环境中分解。

制备过程中,将硅源和氧源反应生成气态的SiO2,再在基板上沉积成膜。

对于高温熔融法,其反应熔炼过程需要达到1600℃以上,并在恒温过程中达到长时间熔融的目的。

该方法制备的产品精度高,质量稳定,但成本相对较高。

此外,高温熔融法的制备过程中会产生大量的二氧化硅尘,会对人身安全产生较大的威胁。

而化学气相沉积法则是将低温下反应的速度大大提高,从而可以得到高质量的高纯度石英产品。

该方法制备的产品成分稳定、均匀,制备过程中没有二氧化硅尘的产生,更加安全可靠。

但该方法由于应用于低温下,会造成沉积速率较慢,制备周期较长,灵活性相对较低。

面对高纯度石英制备这一挑战,我国从 2005 年开始,消费者对于高纯度石英的需求开始不断增加,逐步成为市场上最受欢迎的材料之一。

在技术方面,一方面是在高温熔融法上不断加强技术创新,建设耗电量较少、制品成分更为稳定的节能石英熔炼炉,另外一方面则是在化学气相沉积法上不断寻求新的途径和方法,希望可以更加高效和节能地制备高纯度石英制品。

总而言之,高纯石英制备技术是一个基础且极端重要的工业技术,具有广泛的应用前景。

尤其在精密光学和光电子技术领域中,高纯度石英产品的质量和纯度直接关系到元器件的成败。

未来,随着科技水平的不断提高,相关领域对高纯度石英产品的需求将会越来越大,因此制备技术将会迎来新的挑战,也必将提升产业的竞争力和市场表现。

高纯石英制备技术是一个关键的工业技术,其质量和纯度直接关系到光学和光电子领域的元器件的成败与品质。

高纯度石英的工艺流程

高纯度石英的工艺流程1.首先,需要选择优质天然石英矿石作为原料。

First, high-quality natural quartz ore needs to be selected as raw material.2.将石英矿石进行粉碎,去除杂质和颗粒。

The quartz ore is crushed to remove impurities and particles.3.接下来,对粉碎后的石英矿石进行洗涤和筛分。

Next, the crushed quartz ore is washed and screened.4.然后,将洗涤后的石英矿石进行酸洗处理。

The washed quartz ore is then subjected to acid wash treatment.5.经过酸洗处理后,石英矿石需要进行烘干处理。

After acid washing, the quartz ore needs to be dried.6.将干燥后的石英矿石进行熔炼,制成石英玻璃坯料。

The dried quartz ore is melted to produce quartz glassraw materials.7.石英玻璃坯料需要进行成型和定型处理。

The quartz glass raw materials need to be molded and shaped.8.经过成型和定型处理后,石英玻璃坯料进行高温烧结。

After molding and shaping, the quartz glass raw materials undergo high-temperature sintering.9.然后,对烧结后的产品进行表面处理和光学加工。

The sintered products are then subjected to surface treatment and optical processing.10.最后,进行严格的质量检验和包装,即可得到高纯度石英产品。

高纯石英砂选矿和制备工艺分析-工艺要求高,环保投入要求高,技术壁垒高

高纯石英砂选矿和制备工艺分析-工艺要求高,环保投入要求高,技术壁垒高——高纯石英砂一般通过石英矿石加工法制备。

高纯石英砂是由天然石英矿物经过一系列的物理和化学提纯技术生产的粒度集中分布在0.1-0.45mm 的高纯非金属矿物原料,被广泛应用于高端电光源、大规模及超大规模集成电路、太阳能电池、光纤、激光、航天、军工等领域。

获得高纯石英砂方法有二:1)通过人工合成,此方法能耗大、成本高,不适合大规模生产;2)通过石英矿石加工,此方法对石英矿石品相及加工工艺要求较高,而石英矿石在世界范围内虽储量丰富,但是纯度高、品质好以及储量大的石英矿石资源较为稀缺。

高纯石英砂制备方法资料来源:CNKI ——高纯石英砂对选矿以及制备工艺要求高。

高纯石英砂的制备是一个系统工程,一方面依赖于制备技术的改进;另一方面是对原料产出地的地质条件的研究程度,矿石开采程序、制备工艺以及检测与质量控制等工艺的把握。

高纯石英原料评价与选择的技术壁垒较高,目前国内对于高纯石英原料选择及其加工工艺还存在较大的盲目性。

——高纯石英砂加工过程涉及使用HF、氯气、HCl 等,对企业环保投入要求高。

对高纯石英砂的加工工序,即为了去除石英原矿中伴生脉石、包裹体杂质及晶体结构杂质,通常包括煅烧、水淬、磨矿、分级、水洗脱泥、擦洗、电选、磁选、浮选、酸浸、碱浸、高温(气氛)焙烧等工序。

根据加工目的不同将其分为选前准备作业、预先选别作业、矿物分选作业及深度提纯作业4 个阶段。

国内诸多小的石英砂生产企业环保投入上不达标存在因污染问题而停工减产的现象:1、选前准备:对入磨前的石英进行1000℃左右的煅烧并水淬,高温煅烧下,石英与脉石发生晶型转变。

杂质与石英的膨胀率不同,在水淬的作用下,温度急剧下降,颗粒内部产生大量裂纹。

破碎磨矿后包裹体杂质易暴露在石英矿粒表面,强化石英与脉石矿物单体解离的效果;2、预先选别:石英原矿磨矿过程中部分易泥化矿物形成微细粒的矿泥,会对后续选别造成不利影响。

制造高纯石英砂工艺的制作方法

制造高纯石英砂工艺的制作方法

高纯石英砂是一种非常重要的材料,广泛应用于电子、光电、半导体、太阳能等领域。

制造高纯石英砂的工艺非常复杂,需要经过多个步骤才能得到高质量的产品。

原料的选择非常重要。

高纯石英砂的原料主要是天然石英矿石,需要经过多次筛选和洗涤,去除其中的杂质和有机物质。

在这个过程中,需要使用一些特殊的化学试剂,如氢氟酸、硝酸等,以去除矿石中的铁、铝、钙等杂质。

接下来,需要将矿石破碎成小颗粒,然后进行烧结。

烧结是将矿石加热到高温,使其结晶成为高纯度的石英颗粒。

这个过程需要控制温度和时间,以确保石英颗粒的质量和纯度。

然后,需要对石英颗粒进行精细加工。

这个过程包括磨削、筛分、洗涤等步骤,以去除颗粒表面的杂质和微小颗粒。

这个过程需要使用一些特殊的设备,如球磨机、筛分机、离心机等。

需要对石英颗粒进行烘干和包装。

烘干是将石英颗粒加热到一定温度,以去除其中的水分。

包装是将石英颗粒装入特殊的袋子或容器中,以保证其纯度和质量。

制造高纯石英砂的工艺非常复杂,需要经过多个步骤才能得到高质量的产品。

在这个过程中,需要使用一些特殊的化学试剂和设备,以确保石英颗粒的纯度和质量。

高纯石英的提取工艺及其浮选药剂的研究

高纯石英的提取工艺及其浮选药剂的研究

高纯石英是一种重要的用于光电子、光通信、光纤、火花塞、半导体等领域的材料。

其提取工艺及浮选药剂的研究对于高纯石英的生产和应用具有重要意义。

高纯石英的提取工艺一般包括以下步骤:

1. 矿石破碎:将原矿石经过粗碎、细碎等破碎过程,使其达到可进行浮选的颗粒度要求。

2. 石英矿物的浮选:利用浮选法分离高纯石英矿物。

浮选是一种物理分离方法,通过利用物料在特定介质中的浮力和附着性差异,将目标矿物与其他杂质矿物分离。

3. 脱硅:利用化学方法或物理方法将石英矿物中的杂质硅氧化物去除,提高石英矿物的纯度。

常用的脱硅方法包括酸洗、高温焙烧等。

4. 精矿处理:对脱硅后的石英精矿进行进一步处理,以提高石英的纯度和产率。

精矿处理方法包括洗选、选矿、磁选、重选等。

5. 高纯化处理:将精矿进行高纯化处理,以去除残余的杂质和提高石英的纯度。

常用的高纯化方法包括煅烧、酸洗、湿法化学法等。

与提取工艺相对应地,浮选药剂的选择对于石英矿物的提取和

精制过程至关重要。

常用的浮选药剂包括捕收剂、泡沫稳定剂、调整剂等。

其中,捕收剂用于吸附目标矿物粒子表面,使其与泡沫接触并浮起;泡沫稳定剂用于提高泡沫的稳定性,保持泡沫中的矿物粒子悬浮;调整剂用于调节矿浆的酸碱度、粘度等,以调节浮选过程的条件。

石英提取工艺及浮选药剂的研究旨在提高高纯石英的产量和质量,降低生产成本,并探索更高效、环保的提取和精制方法。

这对于高纯石英的应用推广和技术进步具有重要意义。

生产高纯石英砂工艺流程

高纯石英砂一般是指SiO2含量高于 99.9% 的石英微粉,主要应用在 IC 的集成电路和石英玻璃等行业,其高档产品更被广泛应用在大规模及超大规模集成电路、光纤、激光、航天、军事中。

高纯石英砂是中性无机填料,不含结晶水,不参与被填充物的化学反应,是一种非常稳定的矿物填料,广泛应用于塑料、橡胶、陶瓷和涂料中,既可增加产品的各种新功能,也可节约大量原料。

石英砂提纯石英砂提纯是除去石英砂中少量或微量杂质,获得精制石英砂或高纯石英砂(如电子级产品)的高难度分离技术。

近年来,国内生产生产高纯石英砂主要工艺流程为:原矿硅石经洗矿机洗去泥沙,破碎机粗破后,将合格石英料投入焙烧炉中,在850℃~980℃温度下焙烧6个小时,焙烧后将石英料拖入清水中进行水淬,再经人工拣选出去除杂质后送入破碎机进行破碎并过筛,再将通过筛网的石英砂送入磁选机,磁选后石英砂投入到配有HCl和HF混合酸的酸缸中浸泡一周,再经浮选、脱水、烘焙、冷却、包装,制得高纯石英砂。

石英砂提纯主要流程石英砂提纯主要流程及技术要求:1、粗选:将各类石英原矿中的明显的杂质和异物去除;2、破碎:采用专业破碎机将石英原矿破碎至粒径为1~20mm的颗粒;3、水淬:将被烧后的石英颗粒置于冷水中快速冷却,以达到去除矿物内部的汽泡、水纹以及一些包裹的杂质的目的,使矿物裂开。

石英煅烧水淬处理也称热力破碎,是指石英在高温煅烧时会发生晶形转变(α石英→β 石英→β鳞石英) ,从而使体积增大,晶体中原有的缺陷程度变得更严重,当水淬时晶体体积突然变小,晶体缺陷处的内应力迅速增大促使晶体在缺陷处破裂的一种方法。

晶体在缺陷处破裂,使原石英中的包裹体和裂隙中的杂质暴露在颗粒表面,酸处理时就能易于除去。

4、粉碎:采用湿磨或干磨将原料制成粒径在5~50μm的超细石英砂;5、高梯磁磁选:选用磁场强度为50~15000高斯的高梯磁磁选选矿设备,取出原料本身和操作过程中引入的铁等单质以及具有弱磁性的这些单质的化合物;6、分级:利用分级设备按标准将原料分成多种粒度范围产品,在后续处理中,根据粒度范围均进行分别处理;7、焙烧:采用专业焙烧炉,将石英原矿颗粒在300℃~1500℃的条件下焙烧2~5小时;8、水碎:将被烧后的石英颗粒迅速置于室温热水中冷却,溶去焙烧生成的易溶性物质,并通过对水加热0.5~2小时,以增加该部分可溶性物质在水中的溶解度。

生产合成石英的方法

生产合成石英的方法

合成石英是一种人工合成的高纯度石英晶体,广泛应用于电子、光电、计量等领域。

以下是常见的合成石英生产方法:

1. 溶胶-凝胶法

该方法是以硅源为原料,通过溶胶-凝胶反应制备出高纯度的氧化硅溶胶,再经过干燥、热处理等步骤制备出合成石英晶体。

该方法的优点在于制备的合成石英晶体质量高、纯度高,并且可以制备出多种形状和尺寸的晶体。

2. 水热法

该方法是将硅源放入高压容器中,加入适量的硝酸、氯化铵等溶液,在高温高压下进行反应,最终生成合成石英晶体。

该方法的优点在于反应时间短、工艺简单,可以制备出高品质的合成石英晶体。

3. 真空气相沉积法

该方法是通过将气态硅化合物输送到高温反应室中,通过化学反应生成合成石英晶体。

该方法的优点在于可以制备出大面积的合成石英薄膜,适用于大规模工业生产。

总体来说,合成石英的生产方法有多种,不同的方法各有优劣,可以根据实际需要选择适合自己的方法进行生产。

- 1 -。

高纯石英的制备技术评述-矿产综合利用

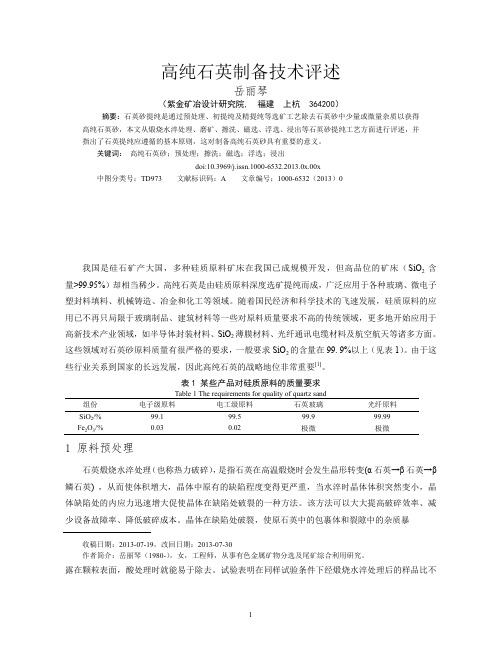

高纯石英制备技术评述岳丽琴(紫金矿冶设计研究院, 福建上杭 364200)摘要:石英砂提纯是通过预处理、初提纯及精提纯等选矿工艺除去石英砂中少量或微量杂质以获得高纯石英砂,本文从煅烧水淬处理、磨矿、擦洗、磁选、浮选、浸出等石英砂提纯工艺方面进行评述,并指出了石英提纯应遵循的基本原则,这对制备高纯石英砂具有重要的意义。

关键词:高纯石英砂;预处理;擦洗;磁选;浮选;浸出doi:10.3969/j.issn.1000-6532.2013.0x.00x中图分类号:TD973 文献标识码:A 文章编号:1000-6532(2013)0我国是硅石矿产大国,多种硅质原料矿床在我国已成规模开发,但高品位的矿床(SiO2含量>99.95%)却相当稀少。

高纯石英是由硅质原料深度选矿提纯而成,广泛应用于各种玻璃、微电子塑封料填料、机械铸造、冶金和化工等领域。

随着国民经济和科学技术的飞速发展,硅质原料的应用已不再只局限于玻璃制品、建筑材料等一些对原料质量要求不高的传统领域,更多地开始应用于高新技术产业领域,如半导体封装材料、SiO2薄膜材料、光纤通讯电缆材料及航空航天等诸多方面。

这些领域对石英砂原料质量有很严格的要求,一般要求SiO2的含量在99. 9%以上(见表1)。

由于这些行业关系到国家的长远发展,因此高纯石英的战略地位非常重要[1]。

表1 某些产品对硅质原料的质量要求Table 1 The requirements for quality of quartz sand组份电子级原料电工级原料石英玻璃光纤原料SiO2/% 99.1 99.5 99.9 99.99Fe2O3/% 0.03 0.02 极微极微1 原料预处理石英煅烧水淬处理(也称热力破碎),是指石英在高温煅烧时会发生晶形转变(α石英→β石英→β鳞石英) ,从而使体积增大,晶体中原有的缺陷程度变得更严重,当水淬时晶体体积突然变小,晶体缺陷处的内应力迅速增大促使晶体在缺陷处破裂的一种方法。

高纯度石英生产工艺

高纯度石英生产工艺高纯度石英是一种具有特殊化学和物理性质的石英矿石,广泛应用于半导体、光电子、光通信、生物医药等领域。

其高纯度和纯净的特性使得它成为高端产品和技术的重要原材料。

以下是高纯度石英的生产工艺。

首先,在高纯度石英的生产中,原料的选择非常重要。

通常采用天然石英矿石作为原料,如有色石英矿石、岩浆石英矿石等。

这些原料需要经过破碎、清洗等处理步骤,确保其质量和纯度。

接下来,原料矿石需要经过矿石的分选和提纯。

矿石通常包含着杂质和非石英成分,需要通过物理和化学方法进行分离和提取。

物理方法包括磁选、重选、浮选等,用于分离石英矿石和其他矿物。

化学方法包括酸浸、氧化、还原等,用于去除杂质和提取纯净的石英。

然后,提纯的石英需要经过研磨和筛分,以获得所需的颗粒度。

这些颗粒通常要符合客户的特定要求,如形状、大小和分布等。

在研磨和筛分后,石英颗粒需要进行高温处理。

通常使用坩埚炉或高温炉对石英进行加热,在特定的温度下进行石英的烧结和热处理。

这样可以使石英的颗粒更加稳定和纯净,提高其热稳定性和机械性能。

最后,高纯度石英需要进行表面处理和包装。

表面处理是为了去除石英表面的杂质和污染物,使得石英表面更加光滑和纯净。

包装通常采用无尘包装或真空包装,以确保产品的质量和纯度。

总的来说,高纯度石英的生产工艺包括原料选择、分选和提纯、研磨和筛分、高温处理以及表面处理和包装等步骤。

这些步骤的目的是为了获得高纯度、高纯净度的石英产品,满足不同领域的需求。

随着科学技术的不断发展,高纯度石英的生产工艺也在不断改进和创新,以适应不同应用领域的需求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

方案设计

1.主要试剂及仪器 2.制备原理

3.工艺流程图

4.SiCl4的水解 5.含杂质H4SiO4的提纯

6.超纯SiO2的制备

1.主要试剂及仪器

光伏多晶硅生产废物(96%四氯化硅, 其余为三氯氢硅、二氯二氢硅等)、NaOH、 减水剂、PHS—3C型精密PH计、去离子水 (自制)。

2.制备原理

• SiCl4 + H2O = H4SiO4↓ + HCl

H4SiO4 (含:NaCl)

强 力 搅 拌

9

Na2SiO3溶液 酸洗(含:NaOH、NaCl)

Hcl

过滤 取滤液

Na2SiO3

纯H2SiO3

回到第三步, 进一步提纯 可重复2-3次

4.SiCl4的水解

在结构上,四氯化硅和三氯氢硅、二氯二 氢硅一样,分子中Si硅原子均以sp3杂化成 键,分子呈稳定的四面体结构,但Si硅原 子具有3d空轨道,容易接受-OH形成稳定 的sp3d 杂化五配位中间体,生成的产物正 硅酸不溶解于水,故四氯化硅极易水解。 水解得H4SiO4胶体和HCl。

PH值

外观

原因

分离难易

6

清澈

溶胶

难

5

清澈

溶胶

难

4.5

清澈

溶胶

难

4

清澈

溶胶

难

3.5

浑浊

溶胶+部分沉淀

难

3

浑浊

溶胶+部分沉淀

难

2.5

沉淀

绝大部分沉淀

易

2

沉淀

绝大部分沉淀

易

1.5

胶冻

凝胶

难

1

胶冻

凝胶

难

0.5

胶冻

凝胶

难

表1 PH值与分离难易的关系

由表1可以看出:

当水解溶液PH>2.5时,由于正硅酸以

透明的溶胶状态存在,正硅酸与盐酸不能 分离;当水解溶液PH<2时,由于正硅酸以 凝胶状态存在,正硅酸与盐酸不能分离; 当水解溶液PH=2~2.5时,由于绝大部分正 硅酸能生成沉淀,最利于正硅酸与盐酸的

目录

1

背景

2

设计方案

3

结束语

背景

二氧化硅又称硅石,化学式SiO2。自然界中存在有结 晶二氧化硅和无定形二氧化硅两种。结晶二氧化硅因晶体

结构不同,分为石英、鳞石英和方石英三种。纯石英为无

色晶体,大而透明棱柱状的石英叫水晶。若含有微量杂质 的水晶带有不同颜色,有紫水晶、茶晶、墨晶等。普通的 砂是细小的石英晶体,有黄砂(较多的铁杂质)和白砂(杂质 少、较纯净)。

SiO2为白色或无色,含铁量较高的是淡黄色。它是

无定型粉末,无味、不溶于水或酸,成化学惰性。可用于

抗结剂;悬混剂;消泡剂;载体;增稠剂;麦精饮料、果 酒、酱油、醋、清凉饮料等助滤剂;澄清剂;香精香料吸 附干燥剂;最重要的是在微电子、光电等行业有着广泛的 应用。

SiCl4

多晶硅生产废物中以四氯化硅为主,约96%, 其余为三氯氢硅、二氯二氢硅等,而四氯化硅是一种 具有强腐蚀性的有毒有害液体,遇潮湿空气即分解成 硅酸和剧毒气体氯化氢,对人眼、皮肤、呼吸道有强 刺激性,遇火星会爆炸,用于倾倒或掩埋四氯化硅的 土地将变成不毛之地,草和树都不会在这里生长;这 种废物,不仅毒性大,而且产量高,每生产1单位的 多晶硅产品会产生约14单位的四氯化硅。预计我国 2010年多晶硅企业产生四氯化硅副产物量将超过50 万吨。

4.1水解温度控制

四氯化硅等在水解时放出大量的 热。由于温度升高,会造成溶解 于水中的氯化氢气体挥发出来, 造成环境污染。 经过实验,得图1所示的水解温度 与HCl排放浓度关系,从中可以看 出,当水解温度>44℃时,超过 最高允许排放浓度为2.3mg/m3, 因此,水解温度控制在40℃以下 所挥发出来的氯化氢不会对环境 造成污染。

分离。因此水解溶液的PH值控制在2~2.5

间。

5.含杂质H4SiO4的提纯

实验原料SiCl4是由四川峨眉半导体材料厂提 供,经检测上述过程得到的H4SiO4中往往含有铁 离子、铜离子、Ti和 Cr等重金属。通常用水洗、 酸浸、碱除等工艺出去这些杂质,对Ti和 Cr等重 金属的去除采用碱除。

• 首先在H4SO4沉淀中加入过量的NaOH使沉淀完全溶解, 使铜、铁离子尽可能多的释放出来。 • 然后再对溶液进行过滤,取其滤液。此时滤液中主要含有 Na2SiO3、NaOH、NaCl,其中NaOH、NaCl属于杂质, 所以再往滤液中加入HCl酸洗,将Na2SiO3重新转换成 H4SO4,过滤取沉淀。由于沉淀属于溶胶,其中的水分含 量较多,且水中溶有HCl,所以要通过搅拌破坏溶胶的网 状结构,脱掉其中的水分(此时加减水剂可以更加充分的 破坏网状结构)。 • 最后因为要得到电子级别的高纯度的SiO2,H4SO4的纯度 要求就必须很高,所以以上过程多次重复,以便得到符合 要求的高纯石英。

• H4SiO4

• H2SiO3

= H2SiO3 +

= SiO2 +

H2O

H 2O

几种常见的多晶硅

白炭黑普通型(粉状)

白炭黑环保型(颗粒型)

白炭黑高分散型

3.工艺流程图

SiCl4 (含杂原料)

水解

H4SiO4(胶体) HCl (盐酸)

过滤

H2SiO3胶体) 含杂质:Fe、Al、HCl 碱洗 NaOH

9 8 7 6 5 4 3 2 1 0 0 2 4 6 8 10 12 14

CHCl/( mg/m )

3

倍数(水与多晶硅生产副产物质量比) 图2 水解加入水量与HCl排放浓度关系

4.3水解程度控制

四氯化硅等在水解时生成不溶于水的正 硅酸和能溶于水的盐酸,而生成的正硅酸 颗粒极小,如果正硅酸生成太少,容易形 成溶胶,过滤时留在滤液中;太多则易生 成凝胶,极难过滤。为使分离易于进行, 控制水解溶液的PH值,使正硅酸颗粒能大 部分形成沉淀。经过实验,得结果表1:

图3 PH对铜、铁去除率的影响

图4 PH对铁沉淀率的影响

图5 Na2S用量对铜 铁去除率的影响

3.0 2.5

CHCl/( mg/m )

2.0

3

1.5 1.0

0.5

0.0

0

0

10

20

30 t/℃

40

50

60

图1 水解温度与HCl排放浓度关系

4.2水解水量控制

四氯化硅等在水解时如果生成氯化氢浓 度太高,容易挥发出来,加上水解本身 也要消耗一部分水,经过实验,得图2所 示的水解加入水量与HCl排放浓度关系, 从中可以看出,当水解加入水量>9.5倍 时,空气中HCl浓度低于最高允许排放 2.3mg/m3;如果加入水量太大,盐酸 浓度太小,则后续处理能耗达大, 因此,多晶硅生产副产物与水的质量比 为1:10~12倍为宜。