扭转减振器的参数确定

汽车摩擦离合器扭振减振器特性研究与参数分析

汽车摩擦离合器扭振减振器特性研究与参数分析一、本文概述《汽车摩擦离合器扭振减振器特性研究与参数分析》是一篇专注于汽车工程中离合器扭振减振器性能的研究与参数分析的学术文章。

本文旨在深入探讨汽车摩擦离合器扭振减振器的特性,分析影响其性能的关键参数,从而为离合器设计优化和车辆驾驶性能的提升提供理论依据和实践指导。

文章首先介绍了离合器扭振减振器在汽车传动系统中的重要地位,阐述了其对于改善车辆动态性能和减少振动噪声的关键作用。

接着,文章通过综述国内外相关研究成果,分析了离合器扭振减振器研究的现状和发展趋势,指出了当前研究中存在的问题和不足。

在此基础上,文章详细研究了摩擦离合器扭振减振器的动态特性,包括其振动特性、阻尼特性和传递特性等。

通过理论分析和实验研究,文章深入探讨了影响离合器扭振减振器性能的关键参数,如摩擦系数、减振器刚度、阻尼系数等,并分析了这些参数对离合器扭振减振效果的影响机制。

文章总结了离合器扭振减振器特性研究和参数分析的主要成果,提出了改进离合器扭振减振器性能的建议和措施,为汽车离合器的设计优化和车辆驾驶性能的提升提供了有益的参考。

本文的研究不仅有助于深化对离合器扭振减振器特性的理解,也为汽车工程领域的科技创新和工程实践提供了有力的支持。

二、摩擦离合器扭振减振器的基本原理摩擦离合器扭振减振器是汽车传动系统中的重要组成部分,其主要功能是减少或消除由于发动机运转不均、道路条件变化等因素引起的扭振,从而保护传动系统免受损坏,提高汽车的行驶稳定性和乘坐舒适性。

摩擦离合器扭振减振器的基本原理是利用摩擦阻尼来吸收和消耗扭振能量。

当传动系统受到外界扰动产生扭振时,离合器内的摩擦片之间会产生相对滑动,这种滑动摩擦会消耗掉部分扭振能量,从而减小振幅,达到减振的效果。

摩擦离合器扭振减振器还通过其内部的弹簧和阻尼元件来吸收和缓冲扭振。

当传动系统受到冲击或振动时,弹簧和阻尼元件会发生变形,吸收部分振动能量,并将其转化为热能或其他形式的能量,从而减小了传动系统的振动幅度。

曲轴扭转减振器概述

1.1 课题背景由于汽车工业具有很强的产业关联度,因而被视为一个国家工业和经济发展水平的重要标志,因此汽车被称为“改变世界的机器”。

随着科技的进步,社会的发展,人们对生活质量的要求越来越高,包括对汽车舒适性、安全性等性能提出了越来越苛刻的要求。

为了提高汽车舒适性,减轻汽车的振动,首先要找到汽车的振源,汽车是多自由度的振动体,并受到各种振源的作用而发生振动,发动机就是振源之一。

当发动机工作时,曲轴在周期性变化的转矩作用下,各曲拐之间发生周期性相对扭转的现象称为扭转振动,简称扭振[1]。

发动机的振动关系到它的寿命、工作效率和对周围环境的影响。

曲轴系统的振动是引发内燃机振动的重要因素。

由于曲轴上作用有大小、方向都周期性变化的切向和法向作用力, 曲轴轴系将会同时产生弯曲振动和扭转振动。

因为内燃机曲轴一般均采用全支承结构, 弯曲刚度较大, 所以其弯曲振动的自然频率较高。

虽然弯曲振动不会在内燃机工作转速范围内产生共振, 但它会引起配套轴系和机体其它部件的振动, 是内燃机的主要噪声源。

对扭转振动而言, 由于曲轴较长,扭转刚度较小, 而且曲轴轴系的转动惯量又较大, 故曲轴扭振的频率较低, 在内燃机工作转速范围内容易产生共振,当发动机转矩的变化频率与曲轴扭转的自振频率相同或成整数倍时,就会发生共振。

共振时扭转振幅增大,并导致传动机构磨损加剧,发动机功率下降,甚至使曲轴断裂。

曲轴作为内燃机中主要的运动部件之一,它的强度和可靠性在很大程度上决定着内燃机的可靠性。

因此, 扭转振动是内燃机设计过程中必须考虑的重要因素[2]。

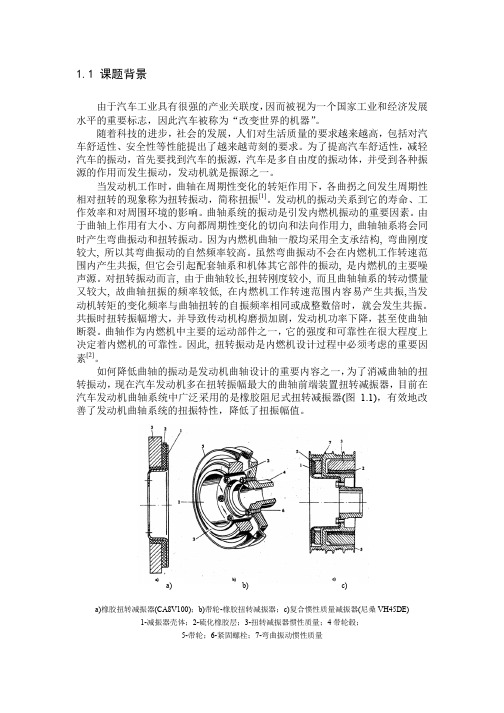

如何降低曲轴的振动是发动机曲轴设计的重要内容之一,为了消减曲轴的扭转振动,现在汽车发动机多在扭转振幅最大的曲轴前端装置扭转减振器,目前在汽车发动机曲轴系统中广泛采用的是橡胶阻尼式扭转减振器(图 1.1),有效地改善了发动机曲轴系统的扭振特性,降低了扭振幅值。

a) b) c)a)橡胶扭转减振器(CA8V100);b)带轮-橡胶扭转减振器;c)复合惯性质量减振器(尼桑VH45DE)1-减振器壳体;2-硫化橡胶层;3-扭转减振器惯性质量;4带轮毂;5-带轮;6-紧固螺栓;7-弯曲振动惯性质量图1.1 橡胶阻尼式扭转减振器这种减振器在曲轴系统中的匹配设计是基于动力减振器(动力吸振器)的设计理论。

汽车膜片弹簧离合器设计---设计说明书

课程设计汽车膜片弹簧离合器设计姓名:学号:指导教师:专业班级:汽车膜片弹簧离合器设计---课程设计任务书汽车离合器是发动机与变速箱之间的连接装置,起连接或断开动力的作用。

离合器类型有多种,本课程设计要求设计膜片弹簧离合器,这种离合器是目前汽车上应用最多的一类离合器。

要求通过学习掌握汽车膜片弹簧离合器的原理,结构和设计知识,用所给的基本设计参数进行汽车膜片弹簧离合器设计,绘制主要的零部件图纸,写出内容详细的设计说明书。

一、基本设计参数:1.发动机型号: TJ370Q2.发动机最大扭矩: 58.8/3200 Nm/(r/min)3.传动系统传动比: 1挡:3.966主减速比:5.1254.驱动轮类型与规格:5.00-12-8PR 145/70SR125.汽车总质量: 1429KG二、设计内容及步骤1、离合器主要参数的确定(1)根据基本设计参数确定离合器主要参数:①后备系数;②单位压力;③摩擦片内外径D、d和厚度b;④摩擦因素f、摩擦面数Z等。

(2)摩擦片尺寸校核与材料选择。

2、扭转减震器的设计(1)确定扭转减震器结构(2)确定扭转减震器主要参数(3)确定减震弹簧尺寸3、从动盘总成设计(1)从动片设计(2)从动盘毂设计(3)确定从动盘摩擦材料4、离合器盖总成的设计(1)选择压盘内外径、厚度及材料,并进行校核(2)离合器盖设计(3)支撑环设计5、膜片弹簧的设计(1)膜片弹簧基本参数选择(2)膜片弹簧强度计算三、设计成果要求1、设计计算说明书(1)设计计算说明书要包括:封面、课程设计任务书、目录、中英文摘要、正文、参考文献等。

(2)正文主要体现:进行各零部件的参数选择与计算时的理论依据、计算步骤及对计算结果合理性的阐述。

(3)课程设计说明书统一用A4纸打印或撰写,要求排版整洁合理,字迹工整,图文并貌。

2、设计图纸(1)零件图纸包括: 磨擦片、从动片、从动盘毂、压盘、膜片弹簧图(2)离合器总成结构装配图尺寸标注、公差标注、技术要求、明细栏等完整。

船舶推进轴系弹性阻尼扭振减振器的参数匹配

μ

+

1)

ω

2 d

+

ω

2 e

]

í ï AeP = ï

Me

ke

-

ω

2 P

(

Jd

+

Je)

ï ï

A

eQ

=

î

Me

ke

-

ω

2 Q

(

Jd

+

Je)

(11)

式中:μ——惯量比,μ =

Jd Je

,ω

2 d

=

k J

d d

,ω

2 e

=

ke Je

由公式(10)可知,P、Q 2 点的位置与 μ 和 ωd 有

关,将 ωd /ωe 的值称之为定调比。接下来讨论惯量比

摘 要:在船舶推进轴系中配置扭振减振器是降低振动水平、解决振动问题的有效方法。使用能量方法,将多自由

度的集总参数模型简化为单扭摆模型,加上减振器构成双扭摆模型。通过对该双扭摆模型的分析求解,讨论惯量比和

定调比对减少振动响应的作用 ,随后进一步简要说明减振器参数匹配的基本步骤。最后通过某多用途船 ,配置减振

扭振减振器通常可分为粘性减振器和弹性阻尼 减振器两大类,其具体配置方法,多由国外减振器厂 家掌握。弹性阻尼减振器具有体积小、重量轻、寿命 长等特点 ,在实际工程中得到广泛应用。本文以弹 性阻尼减振器为对象 ,研究其在船舶推进轴系当中 的配置方法。

1 双扭摆模型的参数分析

在进行推进轴系扭振计算时通常将具有弹性和 惯量的实际系统根据一定的原则 ,简化为多自由度 的集总参数模型,通过求解描述该模型的 2 阶常微

器 ,并给出计算结果。

关键词:振动与波;船用两冲程柴油机;推进轴系;弹性阻尼扭振减振器;双扭摆模型

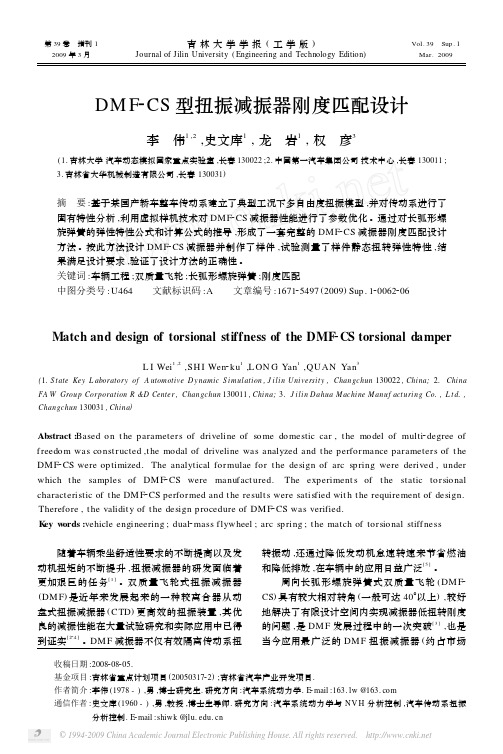

DMF_CS型扭振减振器刚度匹配设计

第39卷 增刊1吉林大学学报(工学版) Vol.39 Sup.12009年3月Journal of Jilin University (Engineering and Technology Edition ) Mar.2009收稿日期:2008208205.基金项目:吉林省重点计划项目(2005031722);吉林省汽车产业开发项目.作者简介:李伟(1978-),男,博士研究生.研究方向:汽车系统动力学.E 2mail :163.lw @通信作者:史文库(1960-),男,教授,博士生导师.研究方向:汽车系统动力学与NV H 分析控制,汽车传动系扭振分析控制.E 2mail :shiwk @DM F 2CS 型扭振减振器刚度匹配设计李 伟1,2,史文库1,龙 岩1,权 彦3(1.吉林大学汽车动态模拟国家重点实验室,长春130022;2.中国第一汽车集团公司技术中心,长春130011;3.吉林省大华机械制造有限公司,长春130031)摘 要:基于某国产轿车整车传动系建立了典型工况下多自由度扭振模型,并对传动系进行了固有特性分析,利用虚拟样机技术对DM F 2CS 减振器性能进行了参数优化。

通过对长弧形螺旋弹簧的弹性特性公式和计算公式的推导,形成了一套完整的DM F 2CS 减振器刚度匹配设计方法。

按此方法设计DMF 2CS 减振器并制作了样件,试验测量了样件静态扭转弹性特性,结果满足设计要求,验证了设计方法的正确性。

关键词:车辆工程;双质量飞轮;长弧形螺旋弹簧;刚度匹配中图分类号:U464 文献标识码:A 文章编号:167125497(2009)Sup.120062206Match and design of torsional stiffness of the DMF 2CS torsional damperL I Wei 1,2,SHI Wen 2ku 1,LON G Yan 1,QUAN Yan 3(1.S tate Key L aboratory of A utomotive D y namic S im ulation ,J ilin Universit y ,Changchun 130022,China;2.China FA W Grou p Corporation R &D Center ,Changchun 130011,China;3.J ilin Dahua M achine M anuf acturing Co.,L t d.,Changchun 130031,China )Abstract :Based on t he parameters of driveline of some domestic car ,t he model of multi 2degree of f reedom was const ructed ,t he modal of driveline was analyzed and t he performance parameters of t he DMF 2CS were optimized.The analytical formulae for t he design of arc spring were derived ,under which t he samples of DM F 2CS were manufact ured.The experiment s of t he static torsionalcharacteristic of t he DM F 2CS performed and t he result s were satisfied wit h t he requirement of design.Therefore ,t he validity of t he design procedure of DM F 2CS was verified.K ey w ords :vehicle engineering ;dual 2mass flywheel ;arc spring ;t he match of torsional stiff ness 随着车辆乘坐舒适性要求的不断提高以及发动机扭矩的不断提升,扭振减振器的研发面临着更加艰巨的任务[1]。

《汽车设计》课程设计指导书

《汽车设计》课程设计题目:汽车离合器设计专业:班级:学号:姓名:指导老师:完成日期:成绩:《汽车设计》课程设计指导书一、课程设计的题目:离合器的设计二、课程设计的要求请根据所给的基本参数,设计一套离合器装置。

具体完成任务:(1)离合器膜片弹簧(A3图)1张(2)设计计算说明书1份三、课程设计内容及步骤1、离合器主要参数的确定(1)根据已知参数,确定离合器形式。

(2)确定离合器主要参数:①后备系数;②单位压力;③摩擦片内外径D、d和厚度b;④摩擦因素f、摩擦面数Z和离合器间隙。

(3)摩擦片尺寸校核与材料选择。

2、扭转减震器的设计(1)扭转减震器选型(2)扭转减震器主要参数确定(3)减震弹簧尺寸确定3、膜片弹簧的设计(1)膜片弹簧基本参数确定(2)膜片弹簧强度计算四、设计要求1、设计计算说明书(1)设计计算说明书要包括:目录、任务书、设计内容、参考资料、对课程设计的心得体会等。

(2)设计内容要主要体现:①进行参数选择与计算时的理论依据、计算步骤及对计算结果合理性的阐述;②分析几种不同类型离合器方案,论证自己所选方案的合理性;③对课程设计结果的合理性进行分析。

(3)最终上交的课程设计说明书统一用A4纸打印或撰写,要求排版整洁合理,字迹工整。

2、设计图纸离合器膜片弹簧A3图纸一张。

尺寸标注、公差标注、技术要求、明细栏等完整。

图纸折叠装订在说明书最后一页。

七、成绩评定1、设计完成后于6月3日前由学习委员或班长收齐,6月4日下午4点交给指导老师。

2、成绩评定:指导教师按学生独立完成工作情况、设计计算说明书及图纸质量等综合考虑后给出成绩。

3、成绩分五等:优、良、中、及格、不及格。

八、参考文献1.汽车工程手册人民交通出版社2.陈家瑞汽车构造人民交通出版社3.王望予汽车设计机械工业出版社4.余志生汽车理论机械工业出版社5.机械设计手册机械工业出版社学号前1~11名同学的设计参数奥迪A3标准型主要性能参数学号前12~22名同学的设计参数东风阳光(M/T)的主要参数学号前23~33名同学的设计参数长城酷熊 09款1.5豪华型的主要参数学号前34~最后同学的设计参数捷达 GTI 16V参数表公共邮箱:gxgxyqc@密码:gxgxyqcx一张有错误并不完善的参考图标题栏格式学生名单。

扭转减振器分析报告

扭转减振器分析报告1. 引言扭转减振器是一种常用于减少机械系统振动的装置。

它通过在旋转系统中引入一个反向振动力矩,来抵消原有振动的效果。

本报告将对扭转减振器进行分析,包括工作原理、设计参数和性能评估等方面。

2. 工作原理扭转减振器的工作原理基于振动的相互干涉。

在机械系统中,通常存在一个主要的振动源,例如发动机或电机。

这些振动源会导致机械系统的其他部分也发生振动。

扭转减振器通过在旋转系统中引入一个附加质量来减少振动。

附加质量与系统的反向振动相位相反,因此可以抵消原有振动的效果。

通过调整附加质量的大小和位置,可以实现对系统振动的精确控制。

3. 设计参数设计扭转减振器时需要考虑以下几个参数:3.1 扭转刚度扭转刚度是指扭转减振器对振动的抵抗能力。

它的大小取决于减振器的材料和几何形状。

较大的扭转刚度意味着减振器对振动的抵抗能力更强。

3.2 附加质量附加质量的大小和位置会影响扭转减振器的性能。

较大的附加质量可以提供更强的振动抵消效果,但也会增加系统的负荷。

合理选择附加质量的大小和位置,可以在减小振动的同时,保持系统的正常运行。

3.3 振动频率振动频率是指系统振动的频率。

扭转减振器的设计应与系统的振动频率相匹配,以获得最佳的减振效果。

如果振动频率超出了减振器的工作范围,减振效果可能会显著降低。

4. 性能评估扭转减振器的性能可以通过以下几个指标来评估:4.1 减振效率减振效率是指扭转减振器对系统振动的抑制能力。

它可以通过测量系统振动幅度的减小程度来评估。

较高的减振效率意味着扭转减振器的性能更好。

4.2 能耗能耗是指扭转减振器在减振过程中消耗的能量。

较低的能耗意味着减振器在工作中更加高效。

4.3 可靠性可靠性是指扭转减振器在长期使用过程中的稳定性和可靠性。

一个可靠的扭转减振器应能够长时间保持减振效果,并且不易损坏或失效。

5. 结论本报告对扭转减振器进行了分析,并介绍了其工作原理、设计参数和性能评估等方面的内容。

减震器选型计算公式

减震器选型计算公式

减震器选型计算公式可以根据需求来确定,以下是一种常见的计算公式:

1. 根据负载重量:首先需要确定需要减震的负载重量(W),可以根据设备或机械的重量来确定。

2. 根据加速度:其次需要确定设备或机械在运动过程中的最大加速度(a),可以根据设备或机械的运动情况来确定。

3. 根据减震器的合理工作行程:根据经验或减震器的特性,确定减震器合理的工作行程(S)。

根据上述参数,可以使用以下计算公式来选择适合的减震器:

1. 标称荷载能力:C = W / g

其中,C为减震器的标称荷载能力,W为负载重量,g为重力

加速度(一般取9.81 m/s^2)。

2. 阻尼系数:D = (W * a) / (S * g)

其中,D为减震器的阻尼系数,W为负载重量,a为最大加速度,S为减震器的工作行程,g为重力加速度。

3. 辅助计算:根据实际情况,还需要考虑其他因素如弹性系数、冲击频率等,以综合计算出最适合的减震器。

需要注意的是,以上计算公式仅为一种常见的减震器选型计算公式,实际选型还需根据具体情况进行进一步分析和综合考虑。

扭转减振器的参数确定

3.4.3扭转减振器的参数确定1、扭转减振器的角刚度决定于减振弹簧的线刚度及结构布置尺寸,按下列公减振器扭转角刚度ka式初选角刚度≤13T j(3-19) Ka式中:T j为极限转矩,按下式计算T j=(1.5~2.0)T e m ax(3-20)式中:2.0适用乘用车,1.5适用商用车,本设计为商用车,选取1.5,Temax 为发动机最大扭矩,代入数值得T j=257.25N.M,K a ≤ 3344.25N.mm/rad2、扭转减振器最大摩擦力矩由于减振器扭转刚度C受结构及发动机最大转矩的限制,不可能很低,故a为了在发动机工作转速范围内最有效地消振,必须合理选择减振器阻尼装置的阻尼摩擦转矩Tμ。

一般可按下式初选为Tμ=(0.06~0.17)T e max(3-21)取Tμ=0.15T e max,本设计按其选取Tμ=25.725N·m。

3、扭转减振器的预紧力矩减振弹簧安装时应有一定的预紧。

这样,在传递同样大小的极限转矩它将降低减振器的刚度,这是有利的,但预紧力值一般不应该大于摩擦力矩否则在反向工作时,扭转减振器将停止工作。

一般选取T预=(0.05~0.15)T e max,取T预=0.12T e max=20.58 N·m。

4、扭转减振器的弹簧分布半径R的尺寸应尽可能大一些,一般取减振弹簧的分布尺寸=(0.60~0.75)d/2 (3-22) R取 R0.7 d/20 =其中d为摩擦片内径,代入数值,得R=54.25mm。

5、扭转减振器弹簧数目可参考表3.10选取,本设计D=250mm,故选取Z=6。

表3.10减振弹簧的选取6、扭转减振器减振弹簧的总压力当限位弹簧与从动盘毂之间的间隙被消除时,弹簧传递扭矩达到最大TjP 总 =R T j (3-23)式中:P 总的计算应按Tj 的大者来进行P 总=4741.94N 。

每个弹簧工作压力P P Z=总=790.32N(3-24)7、从动盘毂缺口宽度及安装窗口尺寸为充分利用减振器的缓冲作用,将从动片上的部分窗口尺寸做的比从动盘毂上的窗口尺寸稍大一些,如图3.6所示。

某型混合动力传动系统扭振减振器参数的优化设计

某型混合动力传动系统扭振减振器参数的优化设计某型混合动力传动系统在运行过程中,由于涉及到发动机、电动机等多个部件的协同工作,容易产生扭振和减振效果不佳的问题。

为了解决这个问题,对传动系统的扭振减振器参数进行优化设计是非常必要的。

首先,需要了解什么是扭振和减振。

扭振是由于发动机旋转能量的变化而引起配合轴的扭转,从而导致系统中的各个零部件的不同时刻发生扭曲摆动,这就是扭振。

减振则是通过设置一定的装置或机构,使震动的机械部件与其他的机械部件产生相反相位的效果,从而减少或消除振动的现象。

在优化设计扭振减振器参数时,需要考虑以下几个方面:第一,优化扭振减振器的结构和材料。

扭振减振器的材料和结构不同,对其性能和使用寿命也有着不同的影响。

在选择材料和结构时,应该考虑到阻尼器的耐用性、抗疲劳性、减振效率和可靠性。

第二,优化扭振减振器的软硬度。

扭振减振器的软硬度对减振效果有着很大的影响。

如果扭振减振器的硬度过大,可能导致振动的能量无法减少,甚至会加剧振动;如果扭振减振器的硬度过小,就会导致减振效果不佳。

因此,在优化扭振减振器的参数时,应该适当调整其软硬度,以保证减振效果达到最优状态。

第三,优化扭振减振器的工作调节范围。

扭振减振器的工作调节范围对其减振效果也有着重要的影响。

当传动系统发生不同程度的扭振时,扭振减振器应该根据扭振的幅度和频率进行相应的调节,从而保证减振效果的最大化。

因此,在优化扭振减振器的参数时,应该根据传动系统的实际情况,调整其工作调节范围。

最后,优化扭振减振器的安装位置。

扭振减振器的安装位置对其减振效果也有着很大的影响。

在优化扭振减振器的安装位置时,需要综合考虑传动系统的特点和结构、扭振和减振的特性等因素。

一般来说,扭振减振器应该安装在发动机和传动箱之间,从而可以有效地减少扭振和减振的效果。

综上所述,优化设计扭振减振器参数是提高混合动力传动系统效率的有效方法。

通过结构和材料、软硬度、工作调节范围和安装位置等因素的优化设计,可以提高该系统的减振效果,保证其正常、平稳运转。

柴油机装置扭转振动减振器的设计计算

柴油机装置扭转振动减振器的设计计算

柴油机装置扭转振动减振器的设计计算

1. 引言

柴油机是一种常用的内燃机,其运转时往往会产生扭转振动,严重影响机器的稳定性和寿命。

为了解决这一问题,可以使用扭转振动减振器进行减振处理。

本文旨在介绍柴油机装置扭转振动减振器的设计计算方法。

2. 相关理论

扭转振动减振器是一种通过改变柴油机结构、增加减振器等手段来减少振动的措施。

其核心原理是采用振动吸收装置来消除振动产生的影响。

常用的扭转振动减振器有轴膜式减振器、弹性减振器等。

3. 设计计算

(1)轴膜式减振器

轴膜式减振器是通过在柴油机转轴方向上安装多个动、静面相对的摩擦阻尼片进行减振的。

其设计参数主要包括阻尼系数和间隙系数。

其中,阻尼系数的计算公式为:

c = μ * π *

d * b / ln(b/a)

其中,c表示阻尼系数,μ为摩擦系数,d为阻尼片直径,b为阻尼片的有效宽度,a为动、静面间的间隙。

(2)弹性减振器

弹性减振器是采用橡胶材料等弹性材料,通过振动吸收制造出的弹性元件。

其设计参数主要包括刚度系数和阻尼比。

其中,刚度系数的计算公式为:

k = ΔF / Δl

其中,k表示刚度系数,ΔF为减振器在受到外力后变形的力,Δl为减振器变形量。

阻尼比的计算公式为:

ζ = c / c_c

其中,c表示减振器的阻尼系数,c_c为临界阻尼比。

4. 结论

通过以上计算方法可得出轴膜式减振器和弹性减振器的设计参数,从而制造出满足要求的扭转振动减振器,从而保证柴油机的稳定性和寿命。

离合器扭转减振器的设计

《汽车车身设计》期末论文题目:离合器扭转减振器,从动盘毂,操纵机构的设计学生:高雄指导老师:刘成武系别:机械与汽车工程学院专业:车辆工程班级: 1103 班学号:3110105329目录一﹑绪论 (4)1.1引言 (4)1.2扭转减振器的发展 (4)1.3目前通用的从动盘减振器在特性上存在如下局限性 (5)1.4 扭转减振器的结构类型及功用 (6)1.4.1扭转减振器的结构类型 (6)1.4.2扭转减振器的功用 (7)1.5离合器减振弹簧的工作原理 (7)1.6离合器没有加装减振弹簧会怎么样 (8)二、扭转减振器的设计 (9)2.1扭转减振器主要参数 (9)2.2.1 极限转矩Tj (9)2.1.2 扭转刚度kϕ (10)2.1.3 阻尼摩擦转矩Tμ (10)2.1.4 预紧转矩Tn (10)2.1.5 减振弹簧的位置半径R0 (10)2.1.6 减振弹簧个数Zj (10)2.1.7 减振弹簧总压力F∑ (11)2.2减振弹簧的计算 (11)2.2.1减振弹簧的分布半径R1 (11)2.2.2单个减振弹簧的工作压力P (11)2.2.3减振弹簧尺寸 (11)三﹑离合器其它主要部件的结构设计 (14)3.1从动盘毂的设计 (14)四﹑操纵机构 (15)4,1离合器操纵机构应满足的要求是 (15)4.2离合器踏板行程计算 (16)4.3踏板力的计算 (16)五﹑总结 (17)一﹑绪论1.1 引言因为发动机传到汽车传动系中的转矩是周期地不断变化着的,这就使得传动系中产生扭转振动。

如果这一振动的频率与传动系的自振频率相重合,就将发生共振,对传动系零件寿命有很大影响。

此外,在不分离离合器的情况下进行紧急制动或猛烈接合离合器时,瞬时间内将产生对传动系的极大冲击载荷,从而缩短零件的使用寿命。

为了避免产生共振,缓和传动系所受的冲击载荷,所以在一般汽车离合器中装设了扭转减振器。

扭转减震器主要有弹性元件(减震弹簧或橡胶)和阻尼元件(阻尼片)等组成。

柴油机装置扭转振动减振器的设计计算

柴油机装置扭转振动减振器的设计计算

柴油机是一种常见的内燃机,其工作过程中会产生扭转振动和轴向振动,这些振动会对机器的稳定性和寿命产生不良影响。

因此,在柴油机装置中加入扭转振动减振器和轴向振动减振器是非常必要的。

扭转振动减振器的设计计算需要考虑柴油机的转速、功率、质量等因素。

一般来说,扭转振动减振器采用弹簧和阻尼器的组合,通过弹簧的弹性和阻尼器的阻尼来减少振动。

在设计计算中,需要确定弹簧的刚度和阻尼器的阻尼系数,以及减振器的质量和安装位置等参数。

轴向振动减振器的设计计算也需要考虑柴油机的转速、功率、质量等因素。

轴向振动减振器一般采用液压缸和阻尼器的组合,通过液压缸的压力和阻尼器的阻尼来减少振动。

在设计计算中,需要确定液压缸的压力和阻尼器的阻尼系数,以及减振器的质量和安装位置等参数。

在实际应用中,扭转振动减振器和轴向振动减振器可以单独使用,也可以组合使用,以达到更好的减振效果。

同时,减振器的安装位置也需要根据柴油机的结构和工作特点进行合理选择,以确保减振器的有效性和安全性。

柴油机装置扭转振动减振器的设计计算是一个复杂的工程,需要考虑多种因素,包括柴油机的转速、功率、质量等因素,以及减振器

的类型、参数和安装位置等因素。

只有在充分考虑这些因素的基础上,才能设计出有效的减振器,保证柴油机的稳定性和寿命。

减振器机构类型及主要参数的选择计算

减振器机构类型及主要参数的选择计算先根据整车的输入和设计要求,设定相对阻尼系数。

根据相对阻尼系数悬架杠杆比得出减震器阻尼系数。

由此选择阀片系列缸筒直径活塞杆直径,并由减震器配合的悬架结构选择合适的油封。

可调减震器在高档车中用的多。

一般轿车还是普通减震器多。

这只是初步的计算设计。

其实最终确定阻尼力大小还要看整车调试阶段的结果。

4.7.1分类悬架中用得最多的减振器是内部充有液体的液力式减振器。

汽车车身和车轮振动时,减振器内的液体在流经阻尼孔时的摩擦和液体的粘性摩擦形成了振动阻力,将振动能量转变为热能,并散发到周围空气中去,达到迅速衰减振动的目的。

如果能量的耗散仅仅是在压缩行程或者是在伸张行程进行,则把这种减振器称之为单向作用式减振器,反之称之为双向作用式减振器。

后者因减振作用比前者好而得到广泛应用。

根据结构形式不同,减振器分为摇臂式和筒式两种。

虽然摇臂式减振器能够在比较大的工作压力(10—20MPa)条件下工作,但由于它的工作特性受活塞磨损和工作温度变化的影响大而遭淘汰。

筒式减振器工作压力虽然仅为2.5~5MPa,但是因为工作性能稳定而在现代汽车上得到广泛应用。

筒式减振器又分为单筒式、双筒式和充气筒式三种。

双筒充气液力减振器具有工作性能稳定、干摩擦阻力小、噪声低、总长度短等优点,在轿车上得到越来越多的应用。

设计减振器时应当满足的基本要求是,在使用期间保证汽车行驶平顺性的性能稳定。

4.7.2相对阻尼系数减振器在卸荷阀打开前,减振器中的阻力F与减振器振动速度v之间有如下关系Fv(4-51)式中,为减振器阻尼系数。

图4—37b示出减振器的阻力-速度特性图。

该图具有如下特点:阻力-速度特性由四段近似直线线段组成,其中压缩行程和伸张行程的阻力-速度特性各占两段;各段特性线的斜率是减振器的阻尼系数F/v,所以减振器有四个阻尼系数。

在没有特别指明时,减振器的阻尼系数是指卸荷阀开启前的阻尼系数而言。

通常压缩行程的阻尼系数YFY/vY与伸张行程的阻尼系数SFS/vS不等。

扭转减振器的设计

扭转减振器的设计在行驶时,由于内燃机的工作特性会产生周期性的扭转振动,如果传动系发生扭转共振,将使传动件所受应力大大增加,而这一具有交变性质的应力会使零件的疲劳寿命急剧降低。

为了降低汽车传动系的振动,一般情况下会在传动系中串联一个弹性阻尼装置。

它就是扭转减振器。

标签:减震器;设计;扭转减振器本次设计中采用装在从动盘总成中的普通扭转减振器的布置形式进行设计。

设计方案为弹簧摩擦式减振器。

图1中所示为一带有扭转减振器的从动盘总成。

从中我们可以看出弹簧摩擦式减振器的结构。

由图可知,从动片3与从动盘毂4的连接方式,其实是依靠周向布置的减振弹簧弹性地连接起来的。

图中,从动盘毂以及从动盘片都在沿周向的相同位置开了长形窗口,每一个窗口中都放置一个减振弹簧8。

扭矩从从动片3向从动盘毂的传递必须经由减振弹簧的作用。

减振弹簧8的作用是有助于减小系统的扭转刚度,可以有效避免扭矩传递过程中的刚性冲击。

同时,弹簧的阻尼特性可以避免传动系产生共振。

而从动片与从动盘毂之间的阻尼片则更好的发挥其阻尼特性,抑制可能出现的共振现象。

因为在产生扭转振动时,从动片、从动盘毂、阻尼片等元件之间会产生相对的移动,而阻尼片的阻尼特性会大大削弱这种移动的振幅。

在弹簧摩擦式减振器中,限位销9不仅起到连接从动盘毂与减振盘的作用,同时能够限制从动片与从动盘毂之间的相对转动在最大允许范围之内,以此防止弹簧的变形过大而过早的损坏。

1 减振器参数计算扭转减振器的极限转矩Tj扭转减振器的极限转矩指的是,当减振器在消除了限位销与从动盘毂缺口之间的间隙时,减振器所能传递的最大转矩。

它规定了减振器起作用的转矩上限。

极限转矩一般不会超过发动机转矩的两倍,可取Tj=Tmax+ΔTj=(1.2~1.4)Temax对于本次设计取极限转矩为Tj=1.4Te max=1.4×179=250.6N≈251N·m扭转减振器的角刚度Ca,扭转减振器的角刚度是指,离合器从动片相对于其从动盘毂转单位角度所需的转矩值。

浅谈某车辆开发扭转减振器(tvd)过程

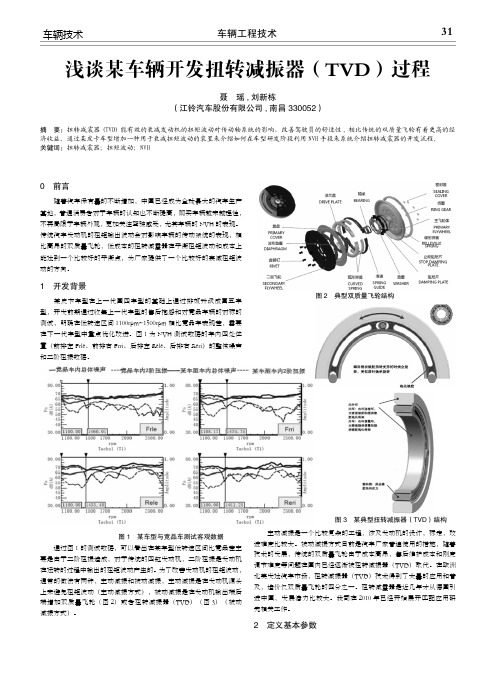

车辆工程技术31车辆技术0 前言 随着汽车保有量的不断增加,中国已经成为全球最大的汽车生产基地,普通消费者对于车辆的认知也不断提高,购买车辆越来越理性,不再局限于车辆外观,更加关注驾驶感受,尤其车辆的NVH 的表现。

传统汽车发动机的扭矩输出波动会对影响车辆的传动系统的表现,相比高昂的双质量飞轮,低成本的扭转减震器在平衡扭矩波动和成本上能达到一个比较好的平衡点,为厂家提供了一个比较好的衰减扭矩波动的方向。

1 开发背景 某皮卡车型在上一代国四车型的基础上通过排放升级成国五车型,开发前期通过收集上一代车型的售后抱怨和对竞品车辆的对标的测试,明确在低转速区间1100rpm~1500rpm 相比竞品车表现差,需要在下一代车型中重点优化改进。

图1为NVH 测试数据的车内四处位置(前排左Frle、前排右Frri、后排左Rele、后排右Reri)的整体噪声和二阶扭振数据。

图1 某车型与竞品车测试客观数据 通过图1的测试数据,可以看出在某车型低转速区间比竞品差主要是由于二阶扭振造成,对于传统的四缸发动机,二阶扭振是发动机在运转的过程中输出的扭矩波动产生的。

为了改善发动机的扭矩波动,通常的做法有两种,主动减振和被动减振,主动减振是在发动机源头上来避免扭矩波动(主动减振方式),被动减振是在发动机输出端后端增加双质量飞轮(图2)或者扭转减振器(TVD)(图3)(被动减振方式)。

浅谈某车辆开发扭转减振器(TVD)过程聂 瑶,刘新栋(江铃汽车股份有限公司,南昌 330052)摘 要:扭转减震器(TVD)能有效的衰减发动机的扭矩波动对传动轴系统的影响,改善驾驶员的舒适性,相比传统的双质量飞轮有着更高的经济收益。

通过某皮卡车型增加一种用于衰减扭矩波动的装置来介绍如何在车型研发阶段利用NVH 手段来系统介绍扭转减震器的开发流程。

关键词:扭转减震器;扭矩波动;NVH图2 典型双质量飞轮结构图3 某典型扭转减振器(TVD)结构 主动减振是一个比较复杂的工程,涉及发动机的设计,标定,改进难度比较大。

数字化实践-离合器扭转减振器设计说明书

1 / 11

1.2 离合器扭转减震器的机构原理

在现代汽车上一般都采用带扭转减振器的离合器 ,用以避免汽车传动系统的 共振,缓和冲击,减少噪声,提高传动系统零件的寿命,改善汽车行使的舒适性,并使 汽车平稳起步。 扭转减振器主要由从动片,从动盘毂,摩擦片,减振盘,减振弹簧等组成, 由下图 4.1 可以看出,摩擦片 1,13 分别用铆钉 14,15 铆在波形弹簧片上,而 后者又和从动片铆在一起。从动片 5 用限位销 7 和减振 12 铆在一起。这样,摩 擦片,从动片和减振盘三者就被连在一起了。在从动片 5 和减振盘 12 上圆周切 线方向开有 6 个均布的长方形窗孔,在在从动片 和减振盘之间的从动盘毂 8 法 兰上也开有同样数目的从动片窗孔,在这些窗孔中装有减振弹簧 11,以便三者 弹性的连接起来。 在从动片和减振盘的窗孔上都制有翻边,这样可以防止弹簧滑 脱出来。在从动片和从动盘毂之间还装有减振摩擦片 6,9。当系统发生扭转振 动时, 从动片及减振盘相对从动盘毂发生来回转动,系统的扭转能量会很快被减 振摩擦片的摩擦所吸收。

6 / 11

3.1 模态分析概述

振动模态是弹性结构固有的、整体的特性。通过模态分析方法搞清楚了结构 物在某一易受影响的频率范围内的各阶主要模态的特性, 就可以预言结构在此频 段内在外部或内部各种振源作用下产生的实际振动响应。因此,模态分析是结构 动态设计及设备故障诊断的重要方法。 机器、建筑物、航天航空飞行器、船舶、汽车等的实际振动模态各不相同。 模态分析提供了研究各类振动特性的一条有效途径。首先,将结构物在静止状态 下进行人为激振,通过测量激振力与响应并进行双通道快速傅里叶变换(FFT) 分析,得到任意两点之间的机械导纳函数(传递函数) 。用模态分析理论通过对 试验导纳函数的曲线拟合, 识别出结构物的模态参数,从而建立起结构物的模态 模型。根据模态叠加原理,在已知各种载荷时间历程的情况下,就可以预言结构 物的实际振动的响应历程或响应谱。

(完整word版)扭转减震器设计

1绪论1.1 引言由发动机传到汽车传动系统中的转矩是周期性地不断变化的,因此使传动系统产生扭转振动。

如果这一振动频率和传动系统固有频率相重合,就将发生共振,从而对传动系统中零件的寿命有很大影响。

因此,在不分离离合器的情况下进行紧急制动或者进行猛烈结合离合器时,在瞬间内将对传动系统的零件产生极大地冲击载荷,从而缩短零件的使用寿命。

为此,为了避免共振和缓和传动系统所受的冲击载荷,在汽车离合器中设置了扭转减振器。

扭转减振器主要由弹性元件(减振弹簧或橡胶)和阻尼元件(阻尼片)等组成。

弹性元件的主要作用是降低传动系的首端扭转刚度,从而降低传动系扭转系统的某阶(通常为三阶)固有频率,改变系统的固有振型,使之尽可能避开由发动机转矩主谐量激励引起的共振;阻尼元件的主要作用是有效地耗散振动能量。

1.2扭转减振器的发展随着社会经济的发展,汽车走进了千家万户,人们在享受着汽车带来的便利的同时也对汽车的性能提出了更高的要求。

离合器作为汽车上一个必不可少的部件,除了能通断动力传动以外,还有减振调频的功能,越来越受人们的重视。

汽车传动系中的扭转振动将加大传动系零部件如轴、轴承、齿轮、壳体等的载荷,提高车厢内的噪声水平,降低汽车的行驶舒适性,汽车传动系的振动也是导致整车振动的主要原因。

据统计,我国因运输车辆的振动使包装不妥的产品受损,所造成的经济损失一年达数亿元。

同时由于轿车、客运车市场的发展,对汽车平顺性的要求也越来越高,振动使乘客产生不舒适的感觉,使驾驶者易疲劳降低了安全性,也使汽车零部件因振动而减少寿命,甚至使汽车的燃油经济性变差【1】。

因此,需要分析研究汽离合器在汽车传动系统中的作用,建立传动系的振动模型,找出离合器最优工作状态和最优参数,为改善传动系的扭转振动状况找到一些新思路,为厂家研究开发新型离合器提供理论依据。

现今所用的盘片式离合器的先驱的多片盘式离合器,它是直到1925年以后才出现的。

多片离合器最主要的优点是,在汽车起步时离合器的接合比较平顺,无冲击。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3.4.3扭转减振器的参数确定

1、扭转减振器的角刚度

决定于减振弹簧的线刚度及结构布置尺寸,按下列公减振器扭转角刚度k

a

式初选角刚度

≤13T j(3-19) K

a

式中:T j为极限转矩,按下式计算

T j=(1.5~2.0)T e m ax(3-20)式中:2.0适用乘用车,1.5适用商用车,本设计为商用车,选取1.5,

T

e

max 为发动机最大扭矩,代入数值得T j=257.25N.M,K a ≤ 3344.25N.mm/rad

2、扭转减振器最大摩擦力矩

由于减振器扭转刚度C

受结构及发动机最大转矩的限制,不可能很低,故

a

为了在发动机工作转速范围内最有效地消振,必须合理选择减振器阻尼装置的阻尼摩擦转矩Tμ。

一般可按下式初选为

Tμ=(0.06~0.17)T e max(3-21)取Tμ=0.15T e max,本设计按其选取Tμ=25.725N·m。

3、扭转减振器的预紧力矩

减振弹簧安装时应有一定的预紧。

这样,在传递同样大小的极限转矩它将降低减振器的刚度,这是有利的,但预紧力值一般不应该大于摩擦力矩否则在反向工作时,扭转减振器将停止工作。

一般选取T预=(0.05~0.15)T e max,取T预=0.12T e max=20.58 N·m。

4、扭转减振器的弹簧分布半径

R的尺寸应尽可能大一些,一般取

减振弹簧的分布尺寸

=(0.60~0.75)d/2 (3-22) R

取 R

0.7 d/2

0 =

其中d为摩擦片内径,代入数值,得R

=54.25mm。

5、扭转减振器弹簧数目

可参考表3.10选取,本设计D=250mm,故选取Z=6。

表3.10减振弹簧的选取

6、扭转减振器减振弹簧的总压力

当限位弹簧与从动盘毂之间的间隙被消除时,弹簧传递扭矩达到最大Tj

P 总 =

R T j (3-23)

式中:P 总的计算应按Tj 的大者来进行P 总=4741.94N 。

每个弹簧工作压力

P P Z

=

总=790.32N

(3-24)

7、从动盘毂缺口宽度及安装窗口尺寸

为充分利用减振器的缓冲作用,将从动片上的部分窗口尺寸做的比从动盘毂上的窗口尺寸稍大一些,如图3.6所示。

图3.6 从动盘窗口尺寸简图

一般推荐A 1-A=a=1.4~16mm 。

这样,当地面传来冲击时,开始只有部分弹簧参加工作,刚度较小,有利于缓和冲击。

本设计取a=1.5mm ,A=26mm ,A 1=27.5mm 3.4.4减振弹簧尺寸

(1)选择材料,计算许用应力

根据《机械原理与设计》(机械工业出版社)采用65Mn 弹簧钢丝, 设弹簧丝直径4=d mm,1620=b σMPa,[]8105.0==b στMPa 。

(2)选择旋绕比,计算曲度系数 根据下表选择旋绕比

表3.11 旋绕比的荐用范围

确定旋绕比4=C ,曲度系数4.1615.0)44()14(=+--=C C C K (3)强度计算

[]

48==

τπC

KP d j mm ,与原来的d 接近,合格。

中径 162==Cd D mm ;外径 202=+=d D D mm

(4)极限转角12~32arcsin 20

=∆=R l

j ϕ°取 4=j ϕ°,则03.4=∆l mm (5)刚度计算

弹簧刚度 mm N P P k l 98)(21=∆-= 其中,2P 为最小工作力,125.0P P =

弹簧的切变模量80000=G MPa ,则弹簧的工作圈数

==k

D Gd n c 3

4

8 4.08 弹簧的中径C D :一般由结构布置来决定,通常C D =11~15mm 左右。

本设计取12mm 。

取4=n ,总圈数为61=n

(6)弹簧的最小高度

16min ==dn l mm

(7)减振弹簧的总变形量

==∆k P l '8.06mm

(8)减振弹簧的自由高度

06.24'min 0=∆+=l l l mm

(9)减振弹簧预紧变形量

8.00

1==

kZR T l μmm

(10)减振弹簧的安装高度

26.2310=-=l l l mm

(11)限位销与从动盘缺口侧边的间隙λ

αλsin 2R =

一般为2.5~4mm 。

本设计取λ=4。

则=2R 59.25mm

(12) 限位销直径

限位销直径'd 按结构布置选定,一般。

'd =9.5~12mm ,本设计取'd =10。