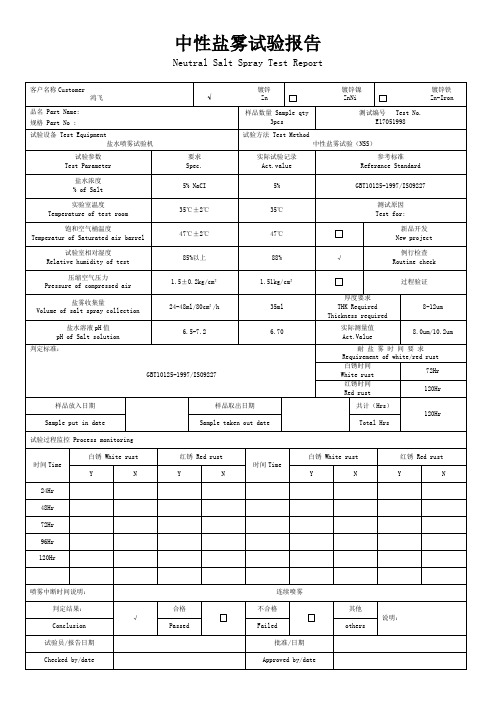

盐雾试验报告(NSS)

中性盐雾试验报告

6.5-7.2

6.70

实际测量值

Act.Value

8.0um/10.2um

判定标准:

GBT10125-1997/ISO9227

耐 盐 雾 时 间 要 求

Requirement of white/red rust

白锈时间

White rust

72Hr

红锈时间

Red rust

中性盐雾试验报告

Neutral Salt Spray Test Report

客户名称Customer

鸿飞

镀锌

√Zn

镀锌镍

ZnNi

镀锌铁

Zn-Iron

品名 Part Name:

规格 Part No :

样品数量 Sample qty

3pcs

测试编号 Test No.

E17051998

试验设备 Test Equipment

120Hr

样品放入日期

样品取出日期

共计(Hrs)

120Hr

Sample put in date

Sample taken out date

Total Hrs

试验过程监控 Process monitoring

时间Time

白锈 White rust

红锈 Red rust

时间Time

白锈 White rust

盐水喷雾试验机

试验方法 Test Method

中性盐雾试验(NSS)

试验参数

Test Parameter

要求

Spec.

实际试验记录

Act.value

参考标准

Referance Standard

盐雾试验标准可做试验有(中性盐雾试验)简称NSS(酸性盐雾试验)简称

盐雾试验标准可做试验有:(中性盐雾试验)简称NSS (酸性盐雾试验)简称ASS(铜盐加速乙酸试验)简称CASS適用國家標準CNS 3627、3385、4159、7669、8886JIS D0201、H8502、H8610、K5400、Z2371ISO 3768、3769、3770ASTM 8117、B268试验室温度: NSS.ACSS 35℃±1℃/ CASS 50℃±1℃饱和桶温度: NSS.ACSS 47℃±1℃/ CASS 63℃±1℃1GB/T 10125-1997《人造气氛腐蚀试验盐雾试验》简介等效采用ISO 9227:1990《人造气氛腐蚀试验-盐雾试验》制定的GB/T 10125-1997,自发布实施日起代替:GB 6458-86金属覆盖层中性盐雾试验(NSS试验)GB 6459-86金属覆盖层醋酸盐雾试验(ASS试验)GB 64060-86金属覆盖层铜加速醋酸盐雾试验(CASS试验)GB 10125-88人造气氛中的腐蚀试验盐雾试验(SS试验)与ISO 9227比较,该标准考虑到试验初期试样的变化较大,将推荐的试验周期定为2 h, 4 h,6 h,8 h,24h,48h,96 h,168 h,240 h,480 h,720 h,1 000 h,增加了4 h 和8 h。

标准中规定了中性盐雾(NSS)、乙酸盐雾(ASS)和铜加速乙酸盐雾(CASS)试验使用的设备、试剂和方法;规定了评估试验箱环境腐蚀性的方法;未规定试样尺寸、特殊产品的试验周期和结果解释,这些内容参见相应的产品规范。

该标准适用于评价金属材料及覆盖层的耐蚀性,被测试对象可以是具有永久性或暂时性防蚀性能的,也可以是不具有永久性或暂时性防蚀性能的。

标准中的中性盐雾试验适用于金属及其合金、金属覆盖层、有机覆盖层、阳极氧化膜和转化膜;乙酸盐雾试验和铜加速乙酸盐雾试验适用于铜+镍+铬或镍+铬装饰性镀层,也适用于铝的阳极氧化膜。

盐雾试验报告

盐雾试验报告盐雾试验是一种常见的环境试验,用于测试材料的抗腐蚀性能。

本次试验的目的是测试不同材料在盐雾环境下的耐腐蚀性能,并比较它们的差异。

试验采用了几种不同的材料进行测试,包括铁、不锈钢和铝。

试验设备为盐雾试验箱,温度控制在35±2℃,盐雾喷射量控制在1~2ml/h。

首先将试样制备好,每个材料制备3个试样,尺寸均为100mm×100mm。

然后将试样放置在盐雾试验箱中,开始喷射盐雾。

试验时间设定为100小时。

在试验期间,每隔10小时观察一次试样的腐蚀情况,并记录下来。

观察时要注意试样表面的腐蚀状况,如有锈斑、变色、脱漆等。

同时,也要观察试样的重量变化,用以评估材料的耐蚀性能。

经过100小时的试验,得到了如下结果:铁材料的试样表面出现了大面积的锈斑,甚至有些地方已经针孔穿透。

试样的重量明显增加,说明铁材料在盐雾环境中很容易腐蚀。

不锈钢材料的试样表面仍然光滑,没有明显的锈斑,只有一些细微的褐色斑点。

试样的重量没有明显变化,说明不锈钢材料具有良好的抗腐蚀性能。

铝材料的试样表面也没有明显的锈斑,但有些地方出现了白色的腐蚀痕迹。

试样的重量相比开始时有轻微增加,但增幅比较小,说明铝材料的抗腐蚀性能较好。

综上所述,铁材料在盐雾环境下容易出现大面积的锈斑,抗腐蚀性能较差;不锈钢材料表现出良好的抗腐蚀性能,几乎没有腐蚀痕迹;铝材料的抗腐蚀性能也较为优秀,只有少量的腐蚀痕迹。

综合考虑材料的腐蚀情况和重量变化,不锈钢是最佳的选择,其次是铝材料。

铁材料在盐雾环境下的腐蚀性能较差,不适合作为暴露在盐雾环境中的构件材料。

盐雾试验报告到此结束。

中性盐雾试验(NSS)法_GB_5938-86

中性盐雾试验(NSS)法_GB_5938-86中華人民共和國國家標准輕工產品金屬鍍層和化學處理層的耐腐蝕試驗方法中性鹽霧試驗(NSS)法GB 5938-86本方法適用於檢驗金屬鍍層和化學處理層的耐腐蝕性能本標准參照采用國際ISO3768-1976《金屬保護層----中性鹽霧試驗(NSS試驗)》.1.設備1.1試驗設備由鹽霧箱,鹽水儲存器,壓縮空氣供應(包括淨化)系統,噴嘴,樣品支架以及加熱和其它必要控制手段所組成.如得到的條件能滿足本方法的要求,設備的尺寸和詳細構造不受限制.1.2試驗設備的結構材料不應影響鹽霧試驗的腐蝕能力,同時以耐鹽霧腐蝕.1.3鹽霧箱頂部凝聚的液滴不允許滴到試樣上.1.4箱內設有檔板,使鹽霧不直接噴到試樣上.1.5在箱內暴露區,至少放置二個清潔的收集器,一個緊靠噴嘴,另一個放在離噴嘴最遠處,它們放置的位置要求收集的只是鹽霧而不是從試樣或箱內其他部分滴下來的液體,合適的收集器是插入量筒中的直徑為10厘米的漏斗或結晶皿,收集面積為80平方厘米.1.6如果設備已經作過不同於本試驗規定溶液的試驗,在使用前必須充分清洗.2.試驗溶液2.1溶解50+/-5g化學純的氯化鈉於蒸餾水中成1升.2.2溶液的pH值可用化學純的鹽酸或氯化鈉調整到6-7的范圍,用pH計測量,經過校對過的精密pH試紙也能用於日常檢查,為了去除水中溶解的二氧化碳,所以配制時應先將蒸餾水煮沸30s,冷卻後即使用.2.3為了去除使噴霧設備噴嘴堵塞的任何物質,溶液在存入貯水槽以前必須過濾.2.4從試樣上滴下的溶液不能再作噴霧作用.3.試驗條件3.1箱內溫度為35+/-2度,濕度大於95%.3.2鹽霧沉降量根據連續噴霧8小時的平均值,鹽霧沉降量應為1-2毫升/80平方厘米/H.3.3收集的鹽霧液應含氯化鈉50+/-10g/L,pH值應為6.5-7.2,噴嘴壓強應為0.7-1kg/平方厘米.3.4受試驗位置不得高於噴霧室鹽霧的迿出口.4.試驗方法4.1噴霧方式:為連續噴霧,在規定的試驗時間內噴霧不得中斷.4.2噴霧周期:按小時計,具體要求按產品需要確定,定為:2,4,6,8,12,18,24,30,36,42,48,72,96,120小時等.4.3如果試驗的終點是取決於最初腐蝕點的出現,試樣應經常檢查,為此這些試樣就不要同其他另有預定試驗時間的試樣一起試驗.4.4在試驗過程中試樣表面不能被損壞,並且檢查和記錄任何可觀察到的變化,所需的開箱時間應盡可能短.5.試樣5.1試樣准備:試樣必須充分清洗,所使用的清洗方法視表面情況和污物的性質而定,例於乙醇,丙酮等,但不能使用任何侵蝕試樣表面的磨料和溶劑,試樣清洗後必須注意不要觸摸,以免再被污染.5.2試樣在箱內放置的位置,應使受試的主要表面與垂直線成15-30度,並與鹽霧在箱內流動的主要方向平行,同時試樣放置應能使鹽霧在所有試樣上自由地沉降,一個試樣上的鹽溶液不得落在任何其他試樣上.5.3試驗時必須注意:試樣不得互相接觸,也不得與其他金屬或吸水材料以及箱體相接觸,與箱壁相距不少於50毫米,如果試樣需要懸掛,懸掛材料不能用金屬,必須用人造纖維或其他惰性絕綠材料.5.4試樣切割邊綠或作有識別標記的地方,應以適當的材料進行防腐蝕塗覆(如油漆,石蠟或粘結膠帶等).5.5箱內溫度應在達到試驗溫度時,才放進試樣中.6.試樣的清理及檢查試樣結束後,從鹽霧箱中仔細取出試樣,用流動冷水(低於35度)輕輕沖洗或用海綿等從表面除去鹽沉積物,然後立即進行80-100度,30分鐘左右的干燥(如不烘干也能明確,檢查者除外),並及時檢查腐蝕程度或其他缺陷.多數試驗的常規記載需考慮如下幾個方面:a.試驗外觀b.去除腐蝕產物後的外觀c.腐蝕缺陷的部分,數量和狀態(點蝕,裂紋,氣泡等)d.被腐蝕時間或按4.3規定開始出現腐蝕前所經歷的時間.7.試驗結果評定7.1對經過鹽霧試驗的金屬鍍層及化學處理層的腐蝕評級按GB 5944-86《輕工產品金屬鍍層腐蝕試驗結果的評價》的規定評定.7.2試驗結果即要考核鍍層對基本金屬的防蝕能力,又要考核鍍層本身的耐蝕能力.8.試驗報告8.1試驗報告項目內容大致要求如下:8.1.1被試驗鍍層或產品名稱說明.8.1.2鍍層的已知特征及表面處理的說明.8.1.3代表各種鍍層或產品提供試驗的試樣數量.8.1.4有關試驗條件.8.2試驗報告必須按所規定的評價標准報告結果.。

中性盐雾试验(NSS)法_GB_5938-86

中華人民共和國國家標准輕工產品金屬鍍層和化學處理層的耐腐蝕試驗方法中性鹽霧試驗(NSS)法GB 5938-86本方法適用於檢驗金屬鍍層和化學處理層的耐腐蝕性能本標准參照采用國際ISO3768-1976《金屬保護層----中性鹽霧試驗(NSS試驗)》.1.設備1.1試驗設備由鹽霧箱,鹽水儲存器,壓縮空氣供應(包括淨化)系統,噴嘴,樣品支架以及加熱和其它必要控制手段所組成.如得到的條件能滿足本方法的要求,設備的尺寸和詳細構造不受限制.1.2試驗設備的結構材料不應影響鹽霧試驗的腐蝕能力,同時以耐鹽霧腐蝕.1.3鹽霧箱頂部凝聚的液滴不允許滴到試樣上.1.4箱內設有檔板,使鹽霧不直接噴到試樣上.1.5在箱內暴露區,至少放置二個清潔的收集器,一個緊靠噴嘴,另一個放在離噴嘴最遠處,它們放置的位置要求收集的只是鹽霧而不是從試樣或箱內其他部分滴下來的液體,合適的收集器是插入量筒中的直徑為10厘米的漏斗或結晶皿,收集面積為80平方厘米.1.6如果設備已經作過不同於本試驗規定溶液的試驗,在使用前必須充分清洗.2.試驗溶液2.1溶解50+/-5g化學純的氯化鈉於蒸餾水中成1升.2.2溶液的pH值可用化學純的鹽酸或氯化鈉調整到6-7的范圍,用pH計測量,經過校對過的精密pH試紙也能用於日常檢查,為了去除水中溶解的二氧化碳,所以配制時應先將蒸餾水煮沸30s,冷卻後即使用.2.3為了去除使噴霧設備噴嘴堵塞的任何物質,溶液在存入貯水槽以前必須過濾.2.4從試樣上滴下的溶液不能再作噴霧作用.3.試驗條件3.1箱內溫度為35+/-2度,濕度大於95%.3.2鹽霧沉降量根據連續噴霧8小時的平均值,鹽霧沉降量應為1-2毫升/80平方厘米/H.3.3收集的鹽霧液應含氯化鈉50+/-10g/L,pH值應為6.5-7.2,噴嘴壓強應為0.7-1kg/平方厘米.3.4受試驗位置不得高於噴霧室鹽霧的迿出口.4.試驗方法4.1噴霧方式:為連續噴霧,在規定的試驗時間內噴霧不得中斷.4.2噴霧周期:按小時計,具體要求按產品需要確定,定為:2,4,6,8,12,18,24,30,36,42,48,72,96,120小時等.4.3如果試驗的終點是取決於最初腐蝕點的出現,試樣應經常檢查,為此這些試樣就不要同其他另有預定試驗時間的試樣一起試驗.4.4在試驗過程中試樣表面不能被損壞,並且檢查和記錄任何可觀察到的變化,所需的開箱時間應盡可能短.5.試樣5.1試樣准備:試樣必須充分清洗,所使用的清洗方法視表面情況和污物的性質而定,例於乙醇,丙酮等,但不能使用任何侵蝕試樣表面的磨料和溶劑,試樣清洗後必須注意不要觸摸,以免再被污染.5.2試樣在箱內放置的位置,應使受試的主要表面與垂直線成15-30度,並與鹽霧在箱內流動的主要方向平行,同時試樣放置應能使鹽霧在所有試樣上自由地沉降,一個試樣上的鹽溶液不得落在任何其他試樣上.5.3試驗時必須注意:試樣不得互相接觸,也不得與其他金屬或吸水材料以及箱體相接觸,與箱壁相距不少於50毫米,如果試樣需要懸掛,懸掛材料不能用金屬,必須用人造纖維或其他惰性絕綠材料.5.4試樣切割邊綠或作有識別標記的地方,應以適當的材料進行防腐蝕塗覆(如油漆,石蠟或粘結膠帶等).5.5箱內溫度應在達到試驗溫度時,才放進試樣中.6.試樣的清理及檢查試樣結束後,從鹽霧箱中仔細取出試樣,用流動冷水(低於35度)輕輕沖洗或用海綿等從表面除去鹽沉積物,然後立即進行80-100度,30分鐘左右的干燥(如不烘干也能明確,檢查者除外),並及時檢查腐蝕程度或其他缺陷.多數試驗的常規記載需考慮如下幾個方面:a.試驗外觀b.去除腐蝕產物後的外觀c.腐蝕缺陷的部分,數量和狀態(點蝕,裂紋,氣泡等)d.被腐蝕時間或按4.3規定開始出現腐蝕前所經歷的時間.7.試驗結果評定7.1對經過鹽霧試驗的金屬鍍層及化學處理層的腐蝕評級按GB 5944-86《輕工產品金屬鍍層腐蝕試驗結果的評價》的規定評定.7.2試驗結果即要考核鍍層對基本金屬的防蝕能力,又要考核鍍層本身的耐蝕能力.8.試驗報告8.1試驗報告項目內容大致要求如下:8.1.1被試驗鍍層或產品名稱說明.8.1.2鍍層的已知特征及表面處理的說明.8.1.3代表各種鍍層或產品提供試驗的試樣數量.8.1.4有關試驗條件.8.2試驗報告必須按所規定的評價標准報告結果.。

48小时盐雾测试报告

48小时盐雾测试报告1. 背景盐雾测试是一种常见的环境测试方法,用于评估材料和产品在潮湿、高盐度环境下的耐腐蚀性能。

该测试方法广泛应用于汽车、航空航天、电子、军工等领域,以验证产品在恶劣环境下的可靠性和耐久性。

本文旨在针对某产品进行48小时盐雾测试,评估其在高盐度环境下的耐腐蚀性能,并给出相应的测试报告和结论。

2. 测试目的测试的主要目的是评估产品在高盐度环境中的耐腐蚀性能,确定其是否满足相关标准和要求。

通过测试,可以了解产品在极端环境下的使用寿命和可靠性,从而指导产品的改进和优化。

3. 测试方法本次盐雾测试采用标准的NSS(Neutral Salt Spray)测试方法,测试时间为48小时。

具体步骤如下:•将待测试产品放置在盐雾测试箱中,确保产品表面完全暴露在盐雾环境中。

•设置盐雾测试箱的温度、湿度和浓度等参数,符合测试要求。

•启动盐雾测试箱,开始测试。

•每隔一定时间,观察产品表面的腐蚀情况,记录下来。

4. 测试结果在48小时盐雾测试结束后,对产品进行了详细观察和评估,得出以下结果:•产品表面腐蚀情况:经过48小时的盐雾测试,产品表面出现了轻微的腐蚀迹象,主要表现为局部的白色霉斑和细小的锈迹。

但整体而言,产品表面的腐蚀程度较轻。

•产品功能性评估:在完成盐雾测试后,对产品进行了相应的功能性评估,结果显示产品的功能性并未受到明显影响。

产品的各项功能正常运行,未出现故障或异常。

5. 结论根据48小时盐雾测试的结果和功能性评估,得出以下结论:•产品在高盐度环境中的耐腐蚀性能较好。

经过48小时的盐雾测试,产品表面仅出现轻微的腐蚀迹象,说明产品的涂层和材料具有较强的耐腐蚀能力。

•产品的功能性未受到明显影响。

经过盐雾测试后,产品的各项功能正常运行,未出现故障或异常,表明产品的设计和制造质量较高。

6. 建议与改进虽然产品在盐雾测试中表现良好,但仍建议在实际生产中考虑以下改进方向:•进一步提升涂层和材料的防腐性能,以增强产品在极端环境中的耐久性。

nss盐雾测试标准

NSS(Neutral Salt Spray Test)中性盐雾测试是一种常用于评估材料和涂层耐腐蚀性能的试验方法。

该试验模拟了海洋和工业环境中的盐雾腐蚀条件,用于评估产品在这些恶劣环境下的耐久性。

以下是一些关于NSS盐雾测试的标准和相关内容:1. 试验准备:根据标准或要求,准备好试验设备和试验样品。

试验样品通常包括金属材料、涂层材料等。

2. 样品准备:根据要求,对试验样品进行必要的处理,如清洗、涂层等。

3. 试验设备设置:将试样安置于盐雾测试设备中,确保设备的温度、湿度和压力等参数符合要求。

4. 盐溶液制备:根据试验标准或要求,将盐溶液配制好并注入设备中。

一般来说,NSS 试验采用5%的氯化钠盐水溶液,溶液pH值调在中性范围(6.5~7.2)。

5. 试验开始:启动盐雾测试设备,使其喷洒盐雾到试样表面。

试验时间根据要求设定,通常为数小时至数千小时,甚至更长。

6. 试验结束:根据要求,关闭盐雾测试设备,取出试样。

7. 结果评估:根据试验标准或要求,对试样进行评估。

常见的评估指标包括腐蚀程度、腐蚀面积、质量损失等。

评估方法有目视观察、称重、电化学测试等。

8. 报告编写:根据试验结果,编写试验报告,包括试验参数、结果和结论等。

关于NSS盐雾测试的标准,我国有如下相关标准:1. GB/T 2423.17-2008《电工电子产品基本环境试验规程试验Ka:盐雾试验方法》:该标准规定了盐雾试验的方法、试验设备、试验条件等。

2. GB/T 2423.18-2000《电工电子产品环境试验第2部分:试验方法盐雾试验》:该标准详细介绍了盐雾试验的步骤、要求、结果判断等。

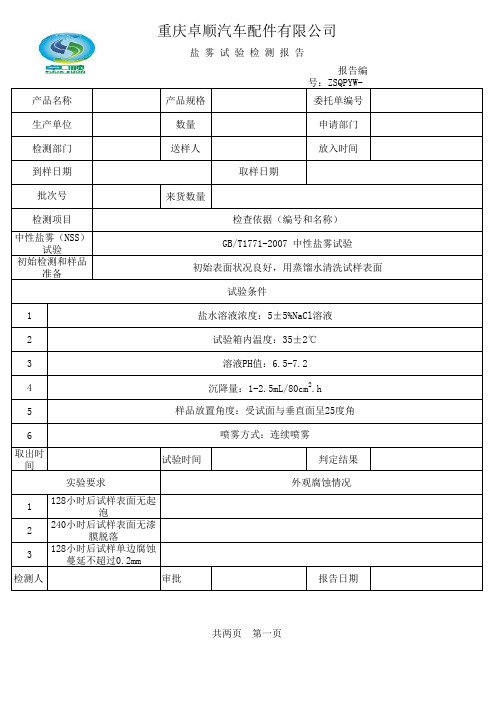

盐雾试验报告

检测人

审批

喷雾方式:连续喷雾 判定结果

外观腐蚀情况

报告日期

共两页 第一页

报告编 产品名称 生产单位 检测部门 到样日期

实验前

重庆卓顺汽车配件有限公司

盐雾试验检测报告

报告编 号:ZSQPYW-

产品规格

委托单编号

数量

申请部门

送样人

放入时间

取样日期

试验后

实验48小 时

实验72小 时

实验96小 时

试验后锈点特写

取出时 间

试验时间

实验要求

1

128小时后试样表面无起 泡

2

128小时后试样表面无漆 膜脱落

3

128小时后试样单边腐蚀 蔓延不超过0.2mm

检测人

审批

共两页 第二页

判定结果 外观腐蚀情况

报告日期

产品名称

重庆卓顺汽车配件有限公司

盐雾试验检测报告

产品规格

报告编 号:ZSQPYW-

委托单编号

生产单位

数量

申请部门

检测部门

送样人

放入时间

到样日期

取样日期

批次号

来货数量

检测项目

中性盐雾(NSS) 试验

初始检测和样品 准备

检查依据(编号和名称) GB/T1771-2007 中性盐雾试验 初始表面状况良好,用蒸馏水清洗试样表面 试验条件

1

盐水溶液浓度:5±5%NaCl溶液

2

试验箱内温度:35±2℃

3

溶液PH值:6.5-7.2

4

沉降量:1-2.5mL/80cm2.h

5

样品放置角度:受试面与垂直面呈25度角

6

取出时 间

盐雾试验报告

盐雾试验报告盐雾试验机是一种模拟大自然空气中含微小液滴所组成的分散系统装置,也是人工气候环境的“三防”(温热、盐雾、霉菌)试验设备之一。

它主要广泛应用于电子、电器、汽车、摩托车、五金工具等产品、零部件、金属材料及制品的电镀、涂层的进行的盐雾腐蚀试验在用盐雾试验箱做盐雾试验的实验结果阐述有很多方法,如:按照腐蚀物的特征进行表述,按照腐蚀面积的百分比进行表述、按照腐蚀率进行表述、按照重量增减进行表述、按照经验划分腐蚀程度进行表述。

一、常见盐雾试验分为三大类:中性盐雾试验(NSS)、乙酸盐雾试验(AASS)和铜加速乙酸盐雾试验(CASS)。

二、盐雾试验参照标准:符合并适用我国颁布的专门用于电工电子产品盐雾试验的标准GB/T2423.17-2008;用于金属覆盖层的盐雾试验标准GB 6458、GB 6459、GB6460;专门用于考核轻工产品电镀层的盐雾试验标准GB 5938、GB 5939、GB 5940;主要适用于油漆层的盐雾试验标准GB/T1771-2007标准及GB/T10125-1997、ASTM-B117-73、GB10587、GJb150、DIN50021-75、JIS C5028-75、ISO3768、3769、3770持续盐雾等以及其他*标准。

雾试验箱在按照标准执行检测试验后,应出具测试报告,测试报告需要包括以下内容:1、样品型号和记号2、测试种类3、测试持续时间4、任何测试中的中断5、盐雾室容量6、任何背离此标准的现象7、测试数据可参考的有关标准和文件:DIN 1623 一平板钢产品,冷轧的钢片。

技术支持环境;冷形成适度的纯钢DIN 50900 一金属的腐蚀性;术语学;综合概念DIN 50900 二金属的腐蚀性;术语学;电化学概念ISO/DIS 8407 – 1987 金属和合金;从被腐蚀的样本上移除腐蚀部分的程序。

其他有关的标准和文件DIN 50492 金属磷化;过程原理,测试方法DIN 53167 油漆,清漆和类似的涂层材料;涂层的盐雾测试ISO 1456 – 1974 金属性涂层;镍铬电镀涂层ASTM B 117-85 盐雾测试的标准方法ASTM B 287-74(1980) 乙酸盐盐雾测试的标准方法ASTM B 368-85* 铜催化乙酸盐的盐雾测试的标准方法交变盐雾试验是一种综合盐雾试验,它实际上是中性盐雾试验加恒定湿热试验。

盐雾试验报告

盐雾试验报告

盐雾试验是目前质量控制和鉴定领域重要的实验方法之一,它以模拟要求产品在实际使用中经受它所可能遇到和冲击环境来测试材料和零件的耐久性。

盐雾试验是模拟大自然的混合性环境,在机械材料或零件上形成表面腐蚀,对材料进行时间更长,更全面的测试。

其测试设备是将固体(NaCl)、液体(水)和气体(CO2)等混合,在确定的时间、温度、湿度的环境下,产生大量的盐溶液雾滴,在材料和零件的表面形成腐蚀。

盐雾试验是量化评估金属材料在混合性环境下耐蚀性的一种有效方法。

它可以测量材料在模拟环境下暴露后表面形变现象,并定性判断材料的耐蚀性。

通过这些试验,可以测定材料表面形变,评价其抗腐蚀能力和累计腐蚀量,并记录材料表面形变的实验数据。

而互联网可以实现国际化的盐雾试验,一方面,使用互联网可以节省现场测试的时间和成本,另一方面,互联网允许试验室和广大客户之间及时准确地传输试验数据,使研究者能够更快、更准确地预测产品在实际环境中应用性能,以便为企业提供整体质量管理和升级、改良产品。

总之,盐雾试验是一种有效的实验方法,可以模拟材料在环境中的耐久性。

而互联网可以为实验室和企业提供更高效的试验服务,减少测试时间和成本,更好地管理和控制企业的产品质量。

三种盐雾试验的知识点总结(NSS,AASS,CASS)

三种盐雾试验的知识点总结(NSS, AASS, CASS)盐雾腐蚀试验箱是一种主要利用盐雾试验设备所创造的人工模拟盐雾环境条件来考核产品或金属材料耐腐蚀性能的环境试验。

用于航天、航空、船舶、五金电子、电器、化工、邮电通讯、汽车摩托车、工矿企业。

质量检验等部门行业。

还可以用在热处理表面处理行业,比如QPQ工艺计划都会要求做烟雾实验的,所以热处理和表面处理都会用的到,还有电镀厂也会用。

中性盐雾试验(NSS试验)中性盐雾试验是一种人工加速腐蚀性测试。

用来检验防护性镀层(如:锌层、镉层)和防护装饰性镀层(银一铭镀层等)的抗腐蚀性能。

它是采用5%的氯化钠水溶液,pH值为6. 5〜7. 2,将盐水在(35±2)℃条件下相对湿度>95%,以一定的降雾量喷洒在镀件上[1〜2mL/h -80cni2)]喷雾采用连续喷雾。

24h为一个周期。

详细情况参见GB/T 6461—2002国家标准。

实验溶液的pH值应调整至使盐雾箱收集的喷雾溶液的pH值在6. 5〜7. 2之间。

pH值的测量应在25℃ ± 2℃用酸度计测量,也可用测量精度不大于0.3 的精密pH 试纸进行日常检测。

超出范围时,可加入分析纯盐酸、氢氧化钠或碳酸氢钠来进行调整。

喷雾时溶液中二氧化碳损失可能导致PH值变化。

应采取相应措施,例如,将溶液加热到超过35℃,才送入仪器或由新的沸腾水配制溶液,以降低溶液中的二氧化碳含量,可避免pH值的变化。

中性盐雾试验适用于:金属及其合金;金属覆盖层(阳极性或阴极性);转化膜;阳极氧化膜;金属基体上的有机涂层。

Q-fog CRH盐雾试验箱可用于进行中性盐雾试验,乙酸盐雾试验和CASS 盐雾试验Q-fog CRH盐雾试验箱可用于进行中性盐雾试验,乙酸盐雾试验和CASS盐雾试验乙酸盐雾试验(AASS试验)在制备的盐溶液中加入适量的冰乙酸,以保证盐雾箱内收集液的pH值为 3. 1〜3. 3。

如初配制的溶液pH值为3.0〜3. 1,则收集液的pH值一般在3. 1~3.3 范围内。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

盐雾试验报告(NSS)

浙江佳龙电子有限公司

盐雾试验报告(NSS)

报告编号:JLB—

样品名称样品数量样品编号

申请部门申请人申请日期样品资料:

一、试验条件:

1、(5?1)%盐溶液浓度,pH值为6.5-7.2;

2、试验箱温度35?1?,相对湿度85%以上,压力桶温度47?1?,盐水桶温度35?1?;试验箱温度每隔2小时检测1次,最少连续检测4次;

23、空气压力1.00?0.01kgf/cm,并且连续喷雾小时;

24、喷雾量(ml/80/cm/h,至少采集16小时,并求其平均值。

二、试样:

1、预处理:用橡皮擦清洁表面,手不得直接接触试样表面; 。

2、放置:试样用9点均衡方式成15—30倾斜放置于试验箱;

3、试样的排列应使喷雾自由的降落到试样上,不得妨碍喷的落下;

4、试样间不能相互接触,亦不能有金属导体或毛细现象的物品,以及其它支架以外的任何物品;

5、盐水不得从一个试样滴落到另一个试样;

6、识别标记或装配孔要覆于下方。

三、试验后的处理:

1、试验完毕后在开启试验室盖子时,不允许溶液滴下而取出样品,手不得接触试样表面,也不

能接触到所损伤的主要表面,并迅速以低于35?的清水清洗5min;

2、然后晃动或者用气流干燥的办法去掉水渍;

3、将试样放置于常温下1小时以上,但不得超过2小时。

四、试验记录:

1、试前外观:

;

试后外观:

; 2、试前质量: ;

试后质量: ; 五、评级

1、外观评级:

; 2、保护评级:

; 3、性能评级:

;

注:1、试验依据:GB/T2443.17-2008、GB/T6464-2002;

2、本次试验所用仪器:盐雾试验箱、放大镜、天平等。

判定: ?Pass ?Fail

实验员/日期审核/日期批准/日期

声明:试验结果只对本次所试样品负责,测试过程保证科学、公正、真实。

浙江佳龙电子有限公司试验专用。