石油化工过程讲义课件PPT课件(30页)

合集下载

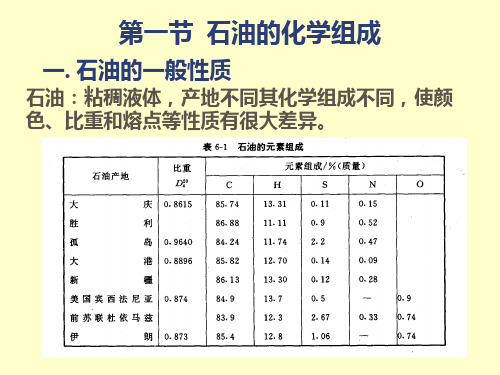

第六章-石油化学及炼制PPT课件

2024/10/26

.

24

综上所述,在常压系统关键是控制好温度在

温度发生波动时,最主要的调节手段是改变回流

比;在减压系统操作中,蒸汽压力的变化时造成

真空度波动的关键因素,必须注意调节。

2024/10/26

.

25

四 延迟焦化

绝大多数原油经过常减压蒸馏后,只 能提供30%左右的汽油、煤油和柴油等轻 质油品,必须采用化学加工的方法进行处 理。按化学加工过程有无催化剂存在,可 分为:热加工过程和催化加工过程。

主要特点:

A. 轻质油收率高,可达70~80%,比热裂解和延 迟焦化都高。

B. 气体产率为10~20%,其中主要是C3 、 C4, 烯烃含量可达50%以上,是优良的石油化工 原料和生产高辛烷值组分的原料。

2024/10/26

.

29

C. 汽油产率为30~60%,安全性好,辛烷值较 高。马达法辛烷值约70~80,高于直馏汽油、 热裂化汽油和焦化汽油。

的硅铝酸盐。通常用硅酸钠和偏铝酸钠在强碱水溶 液中合成的晶体,其主要成分为金属氧化物、氧化 硅、氧化铝和水。

2024/10/26

.

38

目前工业上应用的分子筛硅酸铝催化剂,

一般只含5~15%的分子筛,其余是硅酸铝载体。

分子筛催化剂具有裂化活性和氢转移活性高,

选择性好,稳定性高和抗金属能力强等优点。

中毒: 暂时中毒

1 反应原理

加氢裂化的技术关键是催化剂,目前工业上使 用的加氢催化剂以分子筛或硅酸铝为担体,以Ni 、 W 、Mo 、 Co或Pt 、 Pd为加氢组分的催化剂。 油品在H2和催化剂存在下,进行裂化、加氢和异 构化反应。

2024/10/26

.

石油化工产品讲义课件

− CHP

苯酚+丙酮

▪ 1吨异丙苯

0.75吨苯酚+0.46吨丙酮

− 生产1吨苯酚副产0.615吨丙酮

甲苯的生产工艺

石脑油

裂解汽油

加氢汽油

重石脑油

煤

煤焦油

粗甲苯

甲苯 甲苯 甲苯

甲苯的下游需求分布

国内甲苯的下游需求分布

5%

9%

20%

4%

4%

10%

农药生产 合成材料

28%

硝基甲苯等 医药

涂料染料 轻工

欧佩克国家产量分布情况

关于原油价格的假设(Bill Browder,引自2006.01.27财富杂志)

▪ Bill Browder,42岁,管理着一个40亿美元的基金,前年该基金增长 了81.5%,且从10年前创立以来奇迹般地增长了1780%。他提出了几种 假设:

▪ 沙特王室的倒台(似乎是一种荒唐的说法),这种情况可能导致原油 价格涨至 262美元/桶(可以类比,俄罗斯具有类似的能力)

催

化

裂

重

解

整

热裂化和催化裂化

常压蒸馏

原油脱盐脱水

分馏

石油气(C1~C4) 汽油(C5~C11)

煤油(C10~C16) 柴油(C15~C18) 重油

减压蒸馏

重油 减压分馏

重柴油 轻润滑油 中润滑油 重润滑油 渣油

裂化

在一定条件下,把分子量大, 沸点高的 烃断裂为分子量小、沸点低的烃的过程。

如:C16H34

▪ 如果伊朗政府使用OPEC 1973 使用过的方法,采取石油禁运。那将导 致国际原油价格翻番,达到131美元/桶

▪ 如果委内瑞拉进行石油禁运,那将导致原油价格上涨到111美元/桶

石油化工过程讲义课件(ppt 30页)

苯

对二甲苯

邻二甲苯 HD聚乙烯 乙二醇

苯乙烯

聚氯乙烯聚苯乙Biblioteka 聚丙烯丁苯橡胶甘油

C5馏分

苯酚 丙酮 正丁醇

辛醇

石油化工过程基本构成单元

石油化工的核心过程是乙烯生产过程,乙烯工程的规模决 定石油化工企业的生产规模。一般的石油化工过程由烯烃 装置、芳烃装置、聚合装置、化工合成装置等构成;

石油化工企业通常设立烯烃事业部、芳烃事业部、化工事 业部、橡胶塑料事业部和化纤事业部等生产机构。

大型精馏塔、大型反应器和 工业催化剂。

反应动力学,传质与分离

石油炼制基本包括:石油一次 加工、石油二次加工和石油产 品精制等三个基本过程

原油一次加工过程

原油的脱盐、脱水 常压蒸馏 减压蒸馏

原油一次加工基本属于物理过程,原料油在蒸馏塔里根据组 分的挥发性不同,分离出沸点范围不同的馏分(油品),这些馏 分有的经调合、加添加剂后以产品形式出厂,相当大的部分是作 为后续加工装置的原料。

裂化反应和转化反应耦合

第一反应器采用常规催化裂化操作模式, 烃分子在高温、短接触 反应条件下生成气体、汽油、柴油和重油;

生成的汽油进入第二反应器, 在那里采用低温、长停留时间操作 条件, 使烯烃进行氢转移、异构化和烷基化等反应生成芳烃或异 构烷烃, 从而实现降低催化裂化汽油烯烃含量的目的。

裂化反应和转化反应

现有催化裂化过程仅是裂化 反应一维结构;

对于既要完成烃类的充分裂 化、又要促进能大幅度降低汽油 烯烃的氢转移反应则难免顾此失 彼。

具有裂化反应和氢转移反应 的二维反应结构, 可以满足裂化 反应和氢转移反应各自的需求。

若只有1套催化裂化装置, 且对汽

油降烯烃要求不高, 可采用单沉降器、

石油炼制与石油化工资料PPT课件

分馏后的气体是提高油品辛烷值和石油化工的重要基础原料。

12

第12页/共26页

图7-2 炼厂气分馏示意图

13

第13页/共26页

§7.2 常用的石油产品

1、石油产品 ① 汽油 ② 煤油 ③ 柴油 ④ 润滑油 ⑤ 燃料油 ⑥ 沥青 ⑦ 石蜡 ⑧ 液化石油气 ⑨石油焦

14

第14页/共26页

判断汽油好坏有两个主要评价指标。 第一个是汽油的馏分组成。第二个重要指标是辛烷值。

第24页/共26页

☺ 24

25

第25页/共26页

谢谢您的观看!

25

26

第26页/共26页

1

第1页/共26页

石油炼制包括原油的初次加工和原油的深加工,两个加工过程 目的不一样,加工后得到的产品也不尽相同。

一、原油的初次加工

原油的初次加工就是对原油进行蒸馏加工,得到一系列石油产 品的过程。 1.原油蒸馏原理 石油是由不同沸点、大大小小的烃混合在一起的混合物,烃的 沸点随碳数增加而增高。例如,含有5个碳的烃(叫戌烷)只要加 热到36℃就沸腾;而含有十二个碳的烃(叫十二烷)则要加热到 216℃才能沸腾。

2

第2页/共26页

石油没有固定的沸点。石油的沸点表现为一定宽度的温度范围, 叫馏程。一般石油的沸点范围从30℃度到600℃左右。

把石油加热后,就能按各类烃沸点高低不同依次蒸发出来。加工 油的炼油厂就是利用石油的这个特点,把原油分为不同的沸点范围 的几个部分(馏分),而得到不同的产品。

沸点范围/℃ (气体) 40~200 150~250 250~360 360~500 500以上

(1)锦纶(化学名:聚酸胺纤维,尼龙,锦纶袜通常又叫呢龙袜) (2)涤纶(化学名:聚酯纤维,旧称“的确良”) (3)晴纶(化学名:聚丙烯腈纤维,商品名又称:合成羊毛) (4)氯纶(化学名:聚氯乙烯纤维) (5)维纶(化学名:聚乙烯酸纤维) (6)丙纶(化学名:聚丙烯纤维)

12

第12页/共26页

图7-2 炼厂气分馏示意图

13

第13页/共26页

§7.2 常用的石油产品

1、石油产品 ① 汽油 ② 煤油 ③ 柴油 ④ 润滑油 ⑤ 燃料油 ⑥ 沥青 ⑦ 石蜡 ⑧ 液化石油气 ⑨石油焦

14

第14页/共26页

判断汽油好坏有两个主要评价指标。 第一个是汽油的馏分组成。第二个重要指标是辛烷值。

第24页/共26页

☺ 24

25

第25页/共26页

谢谢您的观看!

25

26

第26页/共26页

1

第1页/共26页

石油炼制包括原油的初次加工和原油的深加工,两个加工过程 目的不一样,加工后得到的产品也不尽相同。

一、原油的初次加工

原油的初次加工就是对原油进行蒸馏加工,得到一系列石油产 品的过程。 1.原油蒸馏原理 石油是由不同沸点、大大小小的烃混合在一起的混合物,烃的 沸点随碳数增加而增高。例如,含有5个碳的烃(叫戌烷)只要加 热到36℃就沸腾;而含有十二个碳的烃(叫十二烷)则要加热到 216℃才能沸腾。

2

第2页/共26页

石油没有固定的沸点。石油的沸点表现为一定宽度的温度范围, 叫馏程。一般石油的沸点范围从30℃度到600℃左右。

把石油加热后,就能按各类烃沸点高低不同依次蒸发出来。加工 油的炼油厂就是利用石油的这个特点,把原油分为不同的沸点范围 的几个部分(馏分),而得到不同的产品。

沸点范围/℃ (气体) 40~200 150~250 250~360 360~500 500以上

(1)锦纶(化学名:聚酸胺纤维,尼龙,锦纶袜通常又叫呢龙袜) (2)涤纶(化学名:聚酯纤维,旧称“的确良”) (3)晴纶(化学名:聚丙烯腈纤维,商品名又称:合成羊毛) (4)氯纶(化学名:聚氯乙烯纤维) (5)维纶(化学名:聚乙烯酸纤维) (6)丙纶(化学名:聚丙烯纤维)

《石油化工简介》课件

塑料及合成橡胶产品

塑料及合成橡胶是石油经过聚合反应制得的,具有质轻、耐腐蚀 、绝缘性好等特点。

聚乙烯

聚乙烯是塑料的一种,主要用于包装材料、管道、容器等。

合成橡胶

合成橡胶是橡胶的一种,主要用于轮胎、胶管、胶带等。

化肥及农药产品

化肥及农药产品

化肥及农药是石油经过一 系列化学反应制得的,用 于提高农作物产量和防治 病虫害。

《石油化工简介》 ppt课件

THE FIRST LESSON OF THE SCHOOL YEAR

目录CONTENTS

• 石油化工概述 • 石油的组成与性质 • 石油的提炼过程 • 石化产品的种类与用途 • 石油化工的环境影响与可持续发展

01

石油化工概述

石油化工的定义

石油化工是以石油和天然气为原料, 通过化学反应和加工技术制成石油化 工产品的过程。

催化裂化

总结词

催化裂化是一种将重质油品转化 为轻质油品的过程,通过催化剂 的作用降低裂化温度和压力。

详细描述

催化裂化是将重质油品在催化剂 的作用下,在较低的温度和压力 下进行裂化反应,转化为轻质油 品,如汽油、柴油等。

加氢裂化

总结词

加氢裂化是一种将重质油品转化为轻质油品的过程,通过加氢处理提高油品的 安定性和质量。

Байду номын сангаас

尿素

尿素是化肥的一种,含有 氮、磷、钾等元素,是常 用的氮肥之一。

农药

农药是用于防治农作物病 虫害的化学药品,如杀虫 剂、杀菌剂、除草剂等。

01

石油化工的环境影 响与可持续发展

石油化工的环境影响

01

空气污染

石油化工生产过程中会产生大量的废气,包括硫化物、氮氧化物、烃类

工业化学课件—石油炼制与石油化工

在深冷分离中,先进行不同碳原子数烃的 分离,然后再进行同一碳原于数的烯烃和烷烃 之间的分离。

精馏分离塔的操作条件与相对挥发度

顺序深冷分离流程

8.2.2 精馏塔 • 脱甲烷塔

裂解气分离的关键。温度低、工艺复杂。 • 乙烯塔

乙烯纯度要求达到聚合级。 • 丙烯塔

丙烯、丙烷的相对挥发度小。因为塔板数最 多、回流比最大。

• 溶剂吸收法用于含硫的重质原料(硫含量高于0.1wt%)裂解, 裂解气中酸性气含量较高的情况。

2)脱水

• 水在低温下结成冰,并与轻质烃类形成固体的结 晶水合物,和冰雪相似,影响正常操作。

• 工业上一般采用吸附方法脱水,裂解气干燥可采

用3

A

分子筛,也可采用活性氧化铝为吸附剂。

而H2、C2及C3馏分的干燥则多采用活性氧化铝。

8 石油化工

又称石油化学工业,指化学工业中以石油为 原料生产化学品的领域,广义上也包括天然气化 工。

石油化工原料主要为来自石油炼制过程产生 的各种石油馏分和炼厂气,以及油田气、天然气 等。

• 石油馏分(主要是轻质油)通过烃类裂解、裂解气 分离可制取乙烯、丙烯、丁二烯等烯烃和苯、甲 苯、二甲苯等芳烃,芳烃亦可来自石油轻馏分的 催化重整。

SRT管式裂解炉结构

8.2 裂解气的分离和精制

• 裂解气中含有少量杂质,如酸性气体、水和炔烃。 • 烯烃进一步加工时,要求的烯烃纯度很高,有害

物质允许浓度为1~10ppm。 • 首先要对裂解气进行净化,以保证产品质量,避

免催化剂中毒及减轻设备的腐蚀。 • 工业上的分离方法主要是深冷分离法和油吸收精

• 异丁烯是生产丁基橡胶的主要原料,也可生产异 戊橡胶、聚异丁烯以及叔丁醇、仲丁醇、甲基丙 烯酸和甲基丙烯酸甲酯等。近年来,由于异丁烯 与甲醇生产甲基叔丁基醚(MTBE)作为无铅汽油的 添加剂,所以发展很快,用量较大。丁烷为高热 值清净燃料,可作为工业和民用燃料。

精馏分离塔的操作条件与相对挥发度

顺序深冷分离流程

8.2.2 精馏塔 • 脱甲烷塔

裂解气分离的关键。温度低、工艺复杂。 • 乙烯塔

乙烯纯度要求达到聚合级。 • 丙烯塔

丙烯、丙烷的相对挥发度小。因为塔板数最 多、回流比最大。

• 溶剂吸收法用于含硫的重质原料(硫含量高于0.1wt%)裂解, 裂解气中酸性气含量较高的情况。

2)脱水

• 水在低温下结成冰,并与轻质烃类形成固体的结 晶水合物,和冰雪相似,影响正常操作。

• 工业上一般采用吸附方法脱水,裂解气干燥可采

用3

A

分子筛,也可采用活性氧化铝为吸附剂。

而H2、C2及C3馏分的干燥则多采用活性氧化铝。

8 石油化工

又称石油化学工业,指化学工业中以石油为 原料生产化学品的领域,广义上也包括天然气化 工。

石油化工原料主要为来自石油炼制过程产生 的各种石油馏分和炼厂气,以及油田气、天然气 等。

• 石油馏分(主要是轻质油)通过烃类裂解、裂解气 分离可制取乙烯、丙烯、丁二烯等烯烃和苯、甲 苯、二甲苯等芳烃,芳烃亦可来自石油轻馏分的 催化重整。

SRT管式裂解炉结构

8.2 裂解气的分离和精制

• 裂解气中含有少量杂质,如酸性气体、水和炔烃。 • 烯烃进一步加工时,要求的烯烃纯度很高,有害

物质允许浓度为1~10ppm。 • 首先要对裂解气进行净化,以保证产品质量,避

免催化剂中毒及减轻设备的腐蚀。 • 工业上的分离方法主要是深冷分离法和油吸收精

• 异丁烯是生产丁基橡胶的主要原料,也可生产异 戊橡胶、聚异丁烯以及叔丁醇、仲丁醇、甲基丙 烯酸和甲基丙烯酸甲酯等。近年来,由于异丁烯 与甲醇生产甲基叔丁基醚(MTBE)作为无铅汽油的 添加剂,所以发展很快,用量较大。丁烷为高热 值清净燃料,可作为工业和民用燃料。

《chap石油化工》PPT课件

• 以天然资源和工业产品为原料,生产无 机酸、碱、盐、合成氨和化肥的行业。

• 几千年前的陶瓷制作、炼丹、染布就属 无机化工行业。

• 生产硫酸、烧碱、化肥的行业 • 无机化工是相对有机化工而言的。

精选ppt

ቤተ መጻሕፍቲ ባይዱ

2

典型产品生产工艺

2.合成氨生产工艺

• 自然界中含氨的化合物很少,目前均为人工合 成。

• 合成方法 当今世界上最经济、应用最广泛的方法是 N2 + 3H2 2 NH3

精选ppt

22

六.石油化工的发展

3.生产技术向大型化、综合化发展

规模扩大,生产成本下降,经济效益提高,称规 模化效应。

4.采用节能、节约原料的生产工艺

石化企业,原料占成本的60-80%,除了选用廉价 原料外,选择合适的工艺和最优化工艺条件更为重 要。如:以前制乙二醇要经过3步,现在采用一步法 直接合成,成本大大降低。

沥青:铺设公路面

4. 石油化工品

• 基本有机化工:以石油和天然气为原料,经过加工获得 乙烯、丙烯、丁烯、苯、甲苯、二甲苯、乙炔、萘这些

基本的有机化工原料

• 有机化工:将基本有机化工原料进一步合成为醇、醛、

酮、酸、酯、醚、腈

• 高分子化工:将基本有机化工原料聚合制成合成纤维、

合成塑料、合成橡胶。

精选ppt

• 第二大成份:环烷烃 naphthene

• 第三大成份:芳香烃 aromatic hydrocarbon

• 其他少量成份:硫、氮、氧的化合物和胶质

• 产地不同,各种成份所占比例不同,相差较大, 我国石油多属烷烃石油。

• 我国石油储量居世界第十,60%依赖进口。

精选ppt

5

二、石油产品与应用

• 几千年前的陶瓷制作、炼丹、染布就属 无机化工行业。

• 生产硫酸、烧碱、化肥的行业 • 无机化工是相对有机化工而言的。

精选ppt

ቤተ መጻሕፍቲ ባይዱ

2

典型产品生产工艺

2.合成氨生产工艺

• 自然界中含氨的化合物很少,目前均为人工合 成。

• 合成方法 当今世界上最经济、应用最广泛的方法是 N2 + 3H2 2 NH3

精选ppt

22

六.石油化工的发展

3.生产技术向大型化、综合化发展

规模扩大,生产成本下降,经济效益提高,称规 模化效应。

4.采用节能、节约原料的生产工艺

石化企业,原料占成本的60-80%,除了选用廉价 原料外,选择合适的工艺和最优化工艺条件更为重 要。如:以前制乙二醇要经过3步,现在采用一步法 直接合成,成本大大降低。

沥青:铺设公路面

4. 石油化工品

• 基本有机化工:以石油和天然气为原料,经过加工获得 乙烯、丙烯、丁烯、苯、甲苯、二甲苯、乙炔、萘这些

基本的有机化工原料

• 有机化工:将基本有机化工原料进一步合成为醇、醛、

酮、酸、酯、醚、腈

• 高分子化工:将基本有机化工原料聚合制成合成纤维、

合成塑料、合成橡胶。

精选ppt

• 第二大成份:环烷烃 naphthene

• 第三大成份:芳香烃 aromatic hydrocarbon

• 其他少量成份:硫、氮、氧的化合物和胶质

• 产地不同,各种成份所占比例不同,相差较大, 我国石油多属烷烃石油。

• 我国石油储量居世界第十,60%依赖进口。

精选ppt

5

二、石油产品与应用

石油化工-PPT课件

“空中的死神 ”——酸雨

• 酸雨是怎样形成的?

SO2→H2SO3→H2SO4 NO2→HNO3

酸雨的危害有哪些? 1.酸化土壤,使土壤养分流失并失去活性 2.酸化水资源,使鱼类减少甚至灭绝。 3.侵蚀建筑物、桥梁等 4.侵蚀国家保护文物

为防治酸雨 , 降低煤燃烧时向大气中 排放二氧化硫 , 工业上将生石灰和硫 煤混合燃烧 , 请写出此法“固硫”的 化学方程式:

煤炭的主要组成

煤直接作燃料——利用率低并污染环境

煤 的 综 合 利 用

煤的干馏 煤的气化

获得多种化工原料

获得洁净的燃料 煤的液化

物尽其用,保护环境

• 1、煤的组成及其综合利用

煤 的 综 合 利 用

干馏: 煤隔绝空气加强热使之分解的过程。

化学变化 产品:焦炭、煤焦油、焦炉煤气 气化: 将其转化成可燃性气体的过程 C(s)+H2O(g) 液化:

B

B.石油裂化的原料是石油分馏产品,包括石油气

C.石油裂化的主要目的是获得更多汽油等轻质油

D.石油裂解的原料是石油分馏产品,包括石油气

(二)以煤、石油和天然气为原料生产合成材料

nCH2=CH2 催化剂 [ CH2-CH2 ]n

聚乙烯

在聚乙烯中,n称为聚合度,表示高分子化合物 中的数目,n有的相同,有的不同,所以它是混 合物。单体为 CH2=CH2 ,链节为-CH2-CH2- 。

产量较低 质量不高 无烯烃 产量高 质量高 有烯烃

直馏 汽油

裂化 汽油

能否用裂化汽油萃取溴水中的溴单质?

×

3、裂解--采用比裂化更高的温度使长链烃断裂成

各种短链的气态烃和少量液态烃。裂解是深度裂化。 裂解气:主要含乙烯、丙烯、丁二烯等

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

模拟双沉降器、双分馏塔流程

若有2套催化裂化装置,且对汽油降烯烃要求高, 可采用模拟双沉降器、 双分馏塔FDFCC-C流程。

石油化工过程

所谓石油化学工业, 就是主要以石油、天燃气为原料, 通过裂 解和分离等工艺方法, 生产甲烷、乙烯、丙烯、丁二烯、苯、甲 苯、二甲苯等化工基础原料;

用这些基础原料再经进一步加工可生产醇、醛、酮、酸等基 本化工原料;

大型精馏塔、大型反应器和工 业催化剂。

反应动力学,传质与分离

石油炼制基本包括:石油一次加 工、石油二次加工和石油产品精 制等三个基本过程

原油一次加工过程

原油的脱盐、脱水 常压蒸馏 减压蒸馏

原油一次加工基本属于物理过程,原料油在蒸馏塔里根据组分 的挥发性不同,分离出沸点范围不同的馏分(油品),这些馏分 有的经调合、加添加剂后以产品形式出厂,相当大的部分是作为 后续加工装置的原料。

催化汽油中烯烃含量明显超过清洁汽油标准。因此 降低催化裂化汽油烯烃含量是我国流化催化裂化技术 面临的重要和紧迫的任务。

催化裂化技术进展

由于催化裂化反应在反应速度和反应方向选择上明显优于热裂化反应,因此才能取代热裂化工艺。 因为烃类在沸石分子筛为活性组元的催化剂上进行裂化反应的速度及选择性明显地优于合成硅酸铝催化剂, 由沸石分子筛为活性组元的催化剂才能取代合成硅酸铝催化剂,使得汽油产率大幅度增加, 干气产率降低。 但也造成氢转移反应的增加, 汽油中的烯烃含量降低, 烷烃增加, 汽油的辛烷值明显降低, 焦炭产率增加。 提升管催化裂化工艺取代密相床流化催化裂化工艺, 进一步提高了裂化反应速度, 改善了装置的灵活性。

裂化反应和转化反应耦合

第一反应器采用常规催化裂化操作模式, 烃分子在高温、短接触 反应条件下生成气体、汽油、柴油和重油;

生成的汽油进入第二反应器, 在那里采用低温、长停留时间操作 条件, 使烯烃进行氢转移、异构化和烷基化等反应生成芳烃或异 构烷烃, 从而实现降低催化裂化汽油烯烃含量的目的。

裂化反应和转化反应

3. 反应再生系统:两段再生、烧焦罐等催化剂再 生技术;快速汽化、快速反应和快速分离的 “ 三快” 技术,以及催化剂预提升技术等

催化裂化主分馏流程

FCC

与流化床反应器相比, 提升管反 应器主要特点为:

裂化反应具有更好的选择性, 干气和焦炭产率明显地减少,更 适合处理重质原料油;

裂化反应效率更高, 裂化反应 可在很短时间内完成, 并可以 大幅度提高处理能力;

单沉降器、单分馏塔FDFCC-A流程

石油炼制过程

FDFCC流程的特点

FDFCC工艺优化了催化裂化一次反应和二次反应, 该反应体系采用双 提升管工艺流程, 第一提升管反应器进行常规催化裂化反应, 第二提升 管反应器为催化裂化汽油提供独立的反应空间。通过改变汽油管反的 操作条件来灵活调节催化裂化汽油烯烃含量, 并使汽油辛烷值增加。

FDFCC工艺生产的柴油馏分性质与常规基本相同, 柴油的十六烷值基 本维持不变。

FDFCC工艺特别适合于重油催化裂化,能使装置的焦炭燃烧热得到有 效的利用。

FDFCC工艺可采用常规的催化裂化催化剂, 也可以采用具有降烯烃功 能的催化剂。

双沉降器、双分馏塔流程 FDFCC-B流程

若对汽油降烯烃要求高, 则采用双沉降器、双分馏塔催化裂化汽油改质流程以下 简称一流程, 其工艺原则流程见上图。

合成塑料、合成橡胶、合成纤维; 合成洗涤剂、染料、化肥、农药等产品的综合性工业。

石油化工过程框图

CO+H2 甲烷

裂解汽油

乙

石脑油

烯

石油炼制

乙烯裂解炉

轻柴油

丙

烯

丁二烯抽提

Cl2

食盐

氯碱装置

H2 CO+H2 空气 空气分离

甲醇合成 芳烃抽提 低压聚乙烯 氯乙烯

C4馏分 环氧氯丙烷

苯酚丙酮 丁辛醇 合成氨 烧碱

乙烯工业—石油化工技术水平的标志性工业

从1960年代末以来, 发达国家的化学工业的原料已从 煤系原料转向石油系原料, 从而形成包括基本有机原料、 三大合成材料等在内的石油化工系统, 并且在短时期内 迅速地发展起来;

乙烯生产是石油化学工业的核心, 没有乙烯工业的发展, 有机化工和三大合成材料工业的迅速发展是不可能的。

苯

对二甲苯

邻二甲苯 HD聚乙烯 乙二醇

苯乙烯

聚氯乙烯

聚苯乙烯 聚丙烯

丁苯橡胶

甘油

C5馏分

苯酚 丙酮 正丁醇

辛醇

石油化工过程基本构成单元

石油化工的核心过程是乙烯生产过程,乙烯工程的规模决 定石油化工企业的生产规模。一般的石油化工过程由烯烃 装置、芳烃装置、聚合装置、化工合成装置等构成;

石油化工企业通常设立烯烃事业部、芳烃事业部、化工事 业部、橡胶塑料事业部和化纤事业部等生产机构。

原油二次加工过程

催化裂化 催化重整 加氢精制 延迟焦化 催化裂解 溶剂脱蜡 ..….

石油炼制过程

催化裂化过程

热裂化过程 催化裂化过程 催化裂解工艺

催化裂化过程发展核心

1. 催化剂:从无定型硅铝催化剂、X型分子筛、 Y型分子筛和超稳分子筛到中孔分子筛

2. 反应器:从固定床、移动床、密相流化床到提 升管反应器

一、石油炼制过程

石油是远古时代沉积在海底湖泊中的动植物的遗体,在海洋 条件作用下经过千百万年的漫长转化过程而生成。

水中生物的遗骸下沉而埋没于地下

一、石油炼制过程

因地热或地 压等作用变 成石油

石油大多集 中在沙岩之 类孔隙较多 的岩石层中

一、石油炼制过程

石油炼制过程每次技术变革均 使石油加工效率和产品品质提高, 并推动了化学工程与技术学科理 论体系的发展。

现有催化裂化过程仅是裂化反 应一维结构;

对于既要完成烃类的充分裂化、 又要促进能大幅度降低汽油烯烃 的氢转移反应则难免顾此失彼。

具有裂化反应和氢转移反应的 二维反应结构, 可以满足裂化反应 和氢转移反应各自的需求。

若只有1套催化裂化装置, 且对汽油 降烯烃要求不高, 可采用单沉降器、 单分馏塔催化裂化汽油改质流程。

裂化反应具有较好的灵活性, 可以通过反应温度、催化剂性 质等条件的变化, 实现不同的 生产方案。

催化裂化

我国催化裂化装置以FCC为主,40%原料为渣油。 所生产的汽油和柴油组分分别占成品汽、柴油总量的 75%和30%左右,所生产的丙烯量约占丙烯总产量的 40%。 同时, 还可以为烷基化装置和醚化装置提供原料。